ГОСТ Р 50753-95

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПРУЖИНЫ ВИНТОВЫЕ ЦИЛИНДРИЧЕСКИЕ

СЖАТИЯ И РАСТЯЖЕНИЯ

ИЗ СПЕЦИАЛЬНЫХ СТАЛЕЙ И СПЛАВОВ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН Центральным научно-исследовательским институтом материалов

ВНЕСЕН Главным управлением технической политики в области стандартизации Госстандарта России

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 09.03.95 № 109

3 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ГОСТ Р 50753-95

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПРУЖИНЫ

ВИНТОВЫЕ ЦИЛИНДРИЧЕСКИЕ СЖАТИЯ

И РАСТЯЖЕНИЯ ИЗ СПЕЦИАЛЬНЫХ СТАЛЕЙ И СПЛАВОВ

Общие технические условия

Cylindrical helical compression

(extension) springs made of special steels and alloys.

General specifications

Дата введения 1995-07-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на винтовые цилиндрические пружины сжатия и растяжения из специальных сталей и сплавов, работающие при температуре от минус 253 °С до плюс 800 °С.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты и технические условия:

ГОСТ 2.401-68 ЕСКД. Правила выполнения чертежей пружин

ГОСТ 9.014-78 ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 12.3.004-75 ССБТ. Термическая обработка металлов. Общие требования безопасности

ГОСТ 2548-77 Ангидрид хромовый технический. Технические условия

ГОСТ 4204-77 Кислота серная. Технические условия

ГОСТ 4328-77 Натрия гидроокись. Технические условия

ГОСТ 6259-75 Глицерин. Технические условия

ГОСТ 6552-80 Кислота ортофосфорная. Технические условия

ГОСТ 9337-79 Натрий фосфорнокислый 12-водный. Технические условия

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 10164-75 Этиленгликоль. Технические условия

ГОСТ 10678-76 Кислота ортофосфорная термическая. Технические условия

ГОСТ 13078-81 Стекло натриевое жидкое. Технические условия

ГОСТ 14192-77 Маркировка грузов

ГОСТ 17769-83 Изделия крепежные. Правила приемки

ТУ 3-592-90 Проволока высокопрочная пружинная коррозионно-стойкая из стали 08Х18Н7Г10АМ3-ПД

ТУ 3-825-80 Проволока жаропрочная пружинная из сплава марки ХН77ТЮР (ЭИ 437Б)

ТУ 3-1002-77 Проволока пружинная коррозионно-стойкая высокопрочная

ТУ 14-131-819-90 Сортовой прокат из сплава марки ЭИ828-ВД (ХН70МВЮ-ВД)

ТУ АДИ 293-88 Проволока шлифованная из жаропрочного сплава ХН70МВЮ-ВД (ЭИ 828-ВД)

3 КЛАССИФИКАЦИЯ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

3.1 Винтовые пружины сжатия и растяжения по виду нагружения подразделяют на классы, указанные в таблице 1.

Таблица 1

|

Класс пружин |

Нагружение |

Выносливость в циклах не менее |

|

I |

Циклическое |

1 · 105 |

|

II |

Циклическое и статическое |

1 · 103 |

|

Примечание - Выносливость, указанная в таблице 1, не распространяется на зацепы пружин растяжения |

||

3.2 Для пружин, работающих в циклическом режиме нагружения, инерционное соударение витков не допускается.

3.3 Отсутствие соударения витков у пружин сжатия определяют условием по формуле

|

|

(1) |

где υmax - наибольшая скорость перемещения подвижного конца пружины при нагружении или при разгрузке, м/с;

υK - критическая скорость пружин сжатия, м/с (соответствует возникновению соударения витков пружин or сил инерции).

3.4 По точности на контролируемые силы или деформации пружины подразделяют на три группы.

Первая группа - пружины с допускаемыми отклонениями па контролируемые силы или деформации ±5 %. Назначают для пружин, изготовляемых из проволоки диаметром не менее 1,6 мм.

Вторая группа - пружины с допускаемыми отклонениями на контролируемые силы пли деформации ±10 %.

Третья группа - пружины с допускаемыми отклонениями на контролируемые силы или деформации ±20 %.

Допускается изготовление пружин с неконтролируемыми силовыми параметрами.

3.5 Назначение контролируемых геометрических параметров пружин должно быть технически обосновано с учетом размерных ограничений механизмов и необходимости обеспечения для производства тем больших возможностей варьирования геометрическими параметрами, чем более высокие требования предъявляются к точности на силы или деформации.

3.6 Допускается назначение предельных отклонений сил или деформаций и геометрических параметров по разным группам точности.

3.7 Для пружин с неконтролируемыми силами и деформациями предельные отклонения геометрических параметров назначают по одной из групп точности.

3.8 Наименования и обозначения параметров пружин должны соответствовать требованиям ГОСТ 2.401.

3.9 Способы определения параметров пружин указаны в таблице 2.

Таблица 2

|

Наименование параметра и размерность |

Обозначение параметра |

Способ определения |

|

|

Сила пружины при предварительной деформации, H (кгс) |

F1 |

Назначают пли вычисляют по условиям работы механизма |

|

|

Сила пружины при рабочей деформации, H (кгс) |

F2 |

||

|

Рабочий ход, мм |

h |

||

|

Наибольшая скорость перемещения подвижного копна пружины при нагружении или разгрузке, м/с |

υmax |

||

|

Выносливость (число циклов до разрушения) |

NF |

||

|

Допускаемое касательное напряжение при рабочей деформации, МПа (кгс/мм2) |

τ2 |

Определяют для рабочей температуры по таблицам А.1 и А.2 (приложение А) |

|

|

Наружный диаметр пружины, мм |

D1 |

Назначают предварительно с учетом конструкции узла или вычисляют по формуле D1 = D + d |

(2) |

|

Диаметр проволоки или прутка, мм |

d |

(3) |

|

|

Средний диаметр пружины, мм |

D |

D = D1 - d |

(4) |

|

Индекс пружины |

i |

|

(5) |

|

Модуль сдвига, МПа (кгс/мм2) |

Gт |

Определяют по таблице А.5 |

|

|

Сила пружины при максимальной деформации, H (кгс) |

F3 |

F3 = (1,05 ÷ 1,25) F2 |

(6) |

|

Максимальное касательное напряжение при кручении, МПа (кгс/мм2) |

τ3 |

|

(7) |

|

Критическая скорость пружины сжатия, м/с |

υK |

|

(8) |

|

Плотность материала, кг/м3 (кгс · с2/мм4) |

ρ |

||

|

Жесткость пружины при температуре Т, °С, H/мм (кгс/мм) |

Cr |

(9) |

|

|

Число рабочих витков |

n |

(10) |

|

|

Полное число витков |

n1 |

n1 = n + n2 где n2 - число опорных витков. Для пружин сжатия n2 = 0 ÷ 2,0 |

(11) |

|

Предварительная деформация, мм |

S1 |

|

(12) |

|

Рабочая деформация, мм |

S2 |

|

(13) |

|

Максимальная деформация (при соприкосновении витков пружин сжатия или при испытании пружин растяжения), мм |

S3 |

(14) |

|

|

Длина пружины при максимальной деформации, мм |

l3 |

где n3 - число зашлифованных витков Для пружин растяжения l3 = l0 + s3 |

(15) |

|

(16) |

|||

|

Максимальная деформация, одного витка, мм |

|

|

(17) |

|

Длина пружины сжатия в свободном состоянии, мм |

l0 |

(18) |

|

|

Длина пружины растяжения без зацепов в свободном состоянии, мм |

|

|

(19) |

|

Длина пружины при предварительной деформации (определяет габариты узла пружин сжатия), мм |

l1 |

l1 = l0 - s1 Для пружин растяжения l1 = l0 + s1 |

(20) |

|

(21) |

|||

|

Длина пружины при рабочей деформации (определяет габариты узла пружины растяжения без учета зацепов), мм |

l2 |

l2 = l0 - s2 Для пружин растяжения l2 = l0 + s2 |

(22) |

|

(23) |

|||

|

Шаг пружины после горячего заневоливания, мм |

t |

Для пружин растяжения

|

(24) |

|

(25) |

|||

|

Пластическая деформация при горячем заневоливании, мм |

Sn |

(26) |

|

|

Относительная пластическая деформация при горячем заневоливании |

𝛾n |

||

|

Длина пружины под горячее заневолнвание, мм |

l0n |

Для пружин сжатия Для пружин растяжения l0n = l0 |

(27) |

|

Шаг пружины под горячее заневоливание, мм |

tn |

Для пружин растяжения tn = d |

(28) |

|

Длина развернутой пружины, мм |

l |

Для пружин растяжения

где L - длина концов зацепов |

(29) |

|

(30) |

|||

|

Масса пружины, кг |

m |

|

(31) |

|

Объем, занимаемый пружиной, мм3 |

V |

|

(32) |

|

Внутренний диаметр пружины, мм |

D2 |

D2 = D1 - 2d |

(33) |

|

Зазор между концом опорного витка и рабочим витком, мм |

λ |

При поджатии одного или более опорных витков λ = 0 При поджатии 0,75 опорного витка

|

(34) |

|

Толщина конца опорного витка, мм |

SK |

Устанавливают в зависимости от формы опорного витка по ГОСТ 2.401 |

|

Пример условного обозначения винтовой пружины сжатия (растяжения) класса 1, второй группы точности из проволоки стали марки 12Х18Н10Т по ТУ 3-1002 диаметром 0,8 мм:

Пружина сжатия (растяжения) 1-2-0,8 12Х18Н10Т

ТУ 3-1002-77 ГОСТ Р 50753-95

3.10. Примеры выбора и расчета параметров пружин приведены в приложении Г.

4 ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

4.1 Характеристики

4.1.1 Требования назначения

4.1.1.1 Пружины изготавливают в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

4.1.1.2 Значение допусков наружного (внутреннего)* диаметра пружины в зависимости от индекса пружины и диаметра проволоки приведены в таблице 3. При необходимости контроля наружного диаметра пружины контрольной гильзой или внутреннего диаметра контрольным стержнем, или одновременно обоих видов контроля, предельные размеры гильзы или стержня устанавливают с учетом предельных отклонений наружного и внутреннего диаметров пружины. При этом внутренний диаметр гильзы должен на 2 % превышать максимальный наружный диаметр пружины в свободном состоянии, а диаметр стержня должен быть на 1 % ниже минимального внутреннего диаметра пружины.

_________

* Одновременное назначение допусков наружного и внутреннего диаметров пружин не допускается.

4.1.1.3 Значения допусков по длине

пружины сжатия в свободном состоянии на один рабочий виток в зависимости от

отношения ![]() и диаметра проволоки должны

соответствовать данным, приведенным в таблице 4.

и диаметра проволоки должны

соответствовать данным, приведенным в таблице 4.

4.1.1.4 Допуск контролируемой длины пружины растяжения в свободном состоянии определяют по формуле

|

∆l0 = ∆n1 (d + ∆d) + (n1 + 1) ∆d + 2∆l4, |

(35) |

где ∆n1 - допуск на полное число витков (таблица 5);

∆d - допуск на диаметр проволоки;

∆l4 - допуск на контролируемую длину зацепа.

Допуск контролируемой длины зацепа ∆l4 устанавливают в зависимости от конструкции зацепа и предъявляемых требований к точности пружины.

Таблица 3. Значения допусков наружного (внутреннего) диаметра пружин в зависимости от индекса пружины и диаметра проволоки

мм

|

Индекс пружины |

Группа точности |

Допуск ∆D1 (∆D2) для диаметров проволоки d |

||||||

|

Св. 0,5 до 0,9 |

Св. 1,0 до 1,5 |

Св. 1,6 до 2,0 |

Св. 2,2 до 3,0 |

Св. 3,5 до 6.0 |

Св. 6,5 до 10,0 |

Св. 10,0 |

||

|

До 5,0 |

Первая |

- |

- |

0,30 |

0,40 |

0,50 |

0,60 |

0,80 |

|

Вторая |

0,20 |

0,25 |

0,60 |

0,80 |

1,00 |

1,20 |

1,60 |

|

|

Третья |

0,40 |

0,50 |

1,20 |

1,60 |

2,00 |

2,40 |

3,20 |

|

|

Св. 5,0 до 6,3 |

Первая |

- |

- |

0,40 |

0,50 |

0,60 |

0,80 |

1,00 |

|

Вторая |

0,25 |

0,30 |

0,80 |

1,00 |

1,20 |

1,60 |

2,00 |

|

|

Третья |

0,50 |

0,60 |

1,60 |

2,00 |

2,40 |

3,20 |

4,00 |

|

|

св. 6,3 до 8,0 |

Первая |

- |

- |

0,50 |

0,60 |

0,85 |

1,10 |

1,30 |

|

Вторая |

0,30 |

0,40 |

1,00 |

1,20 |

1,70 |

2,20 |

2,60 |

|

|

Третья |

0,60 |

0,80 |

2,00 |

2,40 |

3,40 |

4,40 |

5,20 |

|

|

св. 8,0 до 10,0 |

Первая |

- |

- |

0,65 |

0,80 |

1,10 |

1,30 |

1,60 |

|

Вторая |

0,40 |

0,50 |

1,30 |

1,60 |

2,20 |

2,60 |

3,20 |

|

|

Третья |

0,80 |

1,00 |

2,60 |

3,20 |

4,40 |

5,20 |

6,40 |

|

|

св. 10,0 |

Первая |

- |

- |

0,80 |

1,00 |

1,30 |

1,60 |

1,90 |

|

Вторая |

0,50 |

0,65 |

1,60 |

2,00 |

2,60 |

3,20 |

3,80 |

|

|

Третья |

1,00 |

1,30 |

3,20 |

4,00 |

5,20 |

6,40 |

7,60 |

|

|

Примечания 1 При использовании проволоки с двухсторонним отклонением (±∆d)¢ отклонение на диаметр пружины (±∆D1 или ±∆D2) назначают на каждую сторону пропорционально отклонениям на проволоку, при этом суммарное значение поля допуска на диаметр пружины не должно превышать величин, указанных в таблице. 2 При одностороннем отклонении (минус ∆d или плюс ∆d) допуска на диаметр пружины назначают со знаком отклонения проволоки (минус ∆D1 или плюс плюс ∆D1). |

||||||||

Таблица

4 - Значения допусков по длине пружины сжатия в свободном состоянии на один

рабочий виток в зависимости от отношения ![]() и диаметра проволоки

и диаметра проволоки

мм

|

Отношение |

Группа точности |

Допуск |

||||||

|

От 0,8 до 0,9 |

Св. 1,0 до 1,5 |

Св. 1,6 до 2,0 |

Св. 2,2 до 3,0 |

Св. 3,5 до 6,0 |

Св. 6,5 до 10,0 |

Св. 10,0 |

||

|

До 0,4 |

Первая |

- |

- |

0,09 |

0,10 |

0,15 |

0,18 |

0,22 |

|

Вторая |

0,05 |

0,07 |

0,18 |

0,20 |

0,30 |

0,36 |

0,44 |

|

|

Третья |

0,10 |

0,14 |

0,36 |

0,40 |

0,60 |

0,62 |

0,88 |

|

|

Св. 0,40 до 0,63 |

Первая |

- |

- |

0,11 |

0,13 |

0,17 |

0,20 |

0,25 |

|

Вторая |

0,06 |

0,08 |

0,22 |

0,26 |

0,34 |

0,40 |

0,50 |

|

|

Третья |

0,12 |

0,16 |

0,44 |

0,52 |

0,68 |

0,80 |

1,00 |

|

|

св. 0,63 до 1,0 |

Первая |

- |

- |

0,13 |

0,15 |

0,21 |

0,26 |

0,35 |

|

Вторая |

0,07 |

0,10 |

0,26 |

0,30 |

0,42 |

0,52 |

0,70 |

|

|

Третья |

0,15 |

0,20 |

0,52 |

0,60 |

0,84 |

1,04 |

1,40 |

|

|

св. 1,0 до 1,6 |

Первая |

- |

- |

0,17 |

0,20 |

0,27 |

0,34 |

0,45 |

|

Вторая |

0,10 |

0,13 |

0,34 |

0,40 |

0,54 |

0,68 |

0,90 |

|

|

Третья |

0,20 |

0,26 |

0,68 |

0,80 |

1,10 |

1,36 |

1,80 |

|

|

св. 1,6 до 2,5 |

Первая |

- |

- |

0,23 |

0,27 |

0,37 |

0,46 |

0,55 |

|

Вторая |

0,13 |

0,18 |

0,46 |

0,54 |

0,74 |

0,92 |

1,10 |

|

|

Третья |

0,26 |

0,36 |

0,92 |

1,10 |

1,48 |

1,84 |

2,20 |

|

|

св. 2,5 до 4,0 |

Первая |

- |

- |

0,32 |

0,39 |

0,52 |

0,65 |

0,80 |

|

Вторая |

0,19 |

0,25 |

0,64 |

0,78 |

1,04 |

1,30 |

1,60 |

|

|

Третья |

0,38 |

0,50 |

1,28 |

1,56 |

2,08 |

2,60 |

3,20 |

|

|

св. 4,0 |

Первая |

- |

- |

0,38 |

0,47 |

0,62 |

0,78 |

0,95 |

|

Вторая |

0,28 |

0,30 |

0,78 |

0,94 |

1,24 |

1,56 |

1,90 |

|

|

Третья |

0,56 |

0,60 |

1,56 |

1,86 |

2,48 |

3,12 |

3,80 |

|

|

Примечание -

Допуск контролируемой длины пружины сжатия в свободном состоянии вычисляют

умножением числа рабочих витков на величину При одностороннем отклонении (минус ∆d или плюс ∆d) знак отклонения длины пружины должен быть противоположным знаку отклонения на диаметр проволоки. |

||||||||

4.1.1.5 Максимальное значение контролируемой длины пружины, сжатой до соприкосновения витков, l3max, определяют по формуле

|

l3max = [n1 + ∆n1 + 1 - (n3 - 0,1)](d + ∆d), |

(36) |

Примечание - для обеспечения условия l3max < l2 в случае необходимости допускаемое отклонение на полное число витков принимают только со знаком минус.

4.1.1.6 Предельные отклонения полного числа витков пружины в зависимости от числа витков и диаметра проволоки должны соответствовать значениям, приведенным в таблице 5.

Таблица 5 - Предельные отклонения полного числа витков пружины в зависимости от числа витков и диаметра проволоки

мм

|

Полное число витков |

Группа точности |

Предельные отклонения полного числа витков ±∆n, (в долях витка) для диаметра проволоки d |

|||||

|

От 0,5 до 0,9 |

Св. 0,9 до 1,5 |

Св. 1,5 до 2,5 |

Св. 2,5 до 3,0 |

Св. 3,0 до 6,0 |

Св. 6,0 до 10,0 |

||

|

До 6,3 |

Первая |

- |

- |

0,20 |

0,18 |

0,15 |

0,10 |

|

Вторая |

0,50 |

0,40 |

0,40 |

0,36 |

0,30 |

0,20 |

|

|

Третья |

1,00 |

0,80 |

0,80 |

0,72 |

0,60 |

0,40 |

|

|

Св. 6,3 до 10,0 |

Первая |

- |

- |

0,35 |

0,30 |

0,20 |

0,15 |

|

Вторая |

0,90 |

0,80 |

0,70 |

0,60 |

0,40 |

0,30 |

|

|

Третья |

1,80 |

1,60 |

1,40 |

1,20 |

0,80 |

0,60 |

|

|

» 10,0 » 16,0 |

Первая |

- |

- |

0,55 |

0,45 |

0,35 |

0,25 |

|

Вторая |

1,40 |

1,30 |

1,10 |

0,90 |

0,70 |

0,50 |

|

|

Третья |

2,80 |

2,60 |

2,20 |

1,80 |

1,40 |

1,00 |

|

|

» 16,0 » 25,0 |

Первая |

- |

- |

0,90 |

0,75 |

0,60 |

0,40 |

|

Вторая |

2,20 |

2,00 |

1,80 |

1,50 |

1,20 |

0,80 |

|

|

Третья |

4,40 |

4,00 |

3,60 |

3,00 |

2,40 |

1,60 |

|

|

» 25,0 |

Первая |

- |

- |

0,03 |

0,02 |

0,02 |

0,02 |

|

Вторая |

0,10 |

0,09 |

0,07 |

0,05 |

0,04 |

0,04 |

|

|

Третья |

0,20 |

0,18 |

0,14 |

0,10 |

0,08 |

0,08 |

|

4.1.1.7 Допуск перпендикулярности торцевых плоскостей к образующей пружины, равномерность шага и зазор между опорными и рабочими витками должны соответствовать данным таблицы 6.

Таблица 6 - Допуск перпендикулярности торцовых плоскостей к образующей пружины, равномерности шага и зазор между опорным и рабочим витками

|

Обозначение параметра |

Предельные отклонения для групп точности |

||

|

первой |

второй |

третьей |

|

|

Допуск перпендикулярности торцевых плоскостей к образующей пружины: |

|

|

|

|

e1 |

0,02 l0 |

0,04l0 |

0,08l0 |

|

e2 |

0,02D1 |

0,04D1 |

0,08D1 |

|

Неравномерность шага пружины в свободном состоянии e3 |

|

|

|

|

Зазор между рабочим и опорным витками λ |

При поджатии целого опорного витка |

||

|

|

|

|

|

|

При поджатии 0,75 опорного витка (номинал |

|||

|

|

|

|

|

4.1.1.8 Толщина конца опорного витка sK пружины сжатия должна составлять 0,25d, а длина дуги обработанной поверхности 0,75𝜋D1. Не допускается назначение толщины опорного витка менее 0,15d, а длины обработанной поверхности - менее 0,7𝜋D1.

Примечание - Если по условиям работы механизма назначают поджатие менее 0,75 витка с одного или обоих концов пружины, а также в случае навивки пружин из заготовки с оттянутыми концами форма опорных витков, величины λ, sK и длину обработанной поверхности определяют по конструкторской документации (КД).

4.1.1.9 Шероховатость механически обработанных поверхностей опорных витков должна быть не более Rz 10.

4.1.1.10 Плоскости опорных витков пружин сжатия должны располагаться перпендикулярно к образующей пружины. Величины отклонений перпендикулярности e1 и e2 в зависимости от свободной длины и наружного диаметра пружин назначают по таблице 6.

Для пружин длиной более трех диаметров отклонение от перпендикулярности устанавливают для части длины пружины, равной 3 D1.

4.1.1.11 Опорные витки пружин сжатия, изготовленных из проволоки диаметром 0,8 мм и менее, обрабатывают и контролируют отклонения от перпендикулярности только в технически обоснованных случаях.

Примечание - При наличии в механизме специальных гнезд в виде выточек, канавок и т.п., когда нешлифованные опорные витки не препятствуют работе механизма, опорные витки шлифовке не подвергают независимо от диаметра проволоки.

4.1.1.12 Обработанные поверхности поджатых опорных витков пружин сжатия должны быть плоскими. Величина зазора между опорной плоскостью и контрольной плитой (неплоскостность) не должна быть более 0,05 d.

4.1.2 Требования технологичности

4.1.2.1 Навивку пружин производят двумя способами: в холодном и в горячем состоянии.

4.1.2.2 Поджатие опорных витков следует выполнять одновременно с навивкой в соответствии с одной из форм по ГОСТ 2.401. Кромки обработанной поверхности опорных витков у пружин из проволоки диаметром 1 мм и более должны быть притуплены.

4.1.2.3 Нагрев концевых витков пружин с целью их подгибки не допускается.

4.1.2.4 Пружины должны подвергаться термической обработке.

4.1.2.5 Пружины, работающие при высоких температурах (или в интервале температур от высоких до низких), после термической обработки должны подвергаться горячему заневоливанию в соответствии с технологическим процессом.

Холодное заневоливание пружин перед горячим заневоливанием не производят.

4.1.2.6 Пружины при необходимости подвергают гидропескоструйной очистке и (или) электрополированию по режимам, указанным в приложении Д.

Примечание - При термообработке и заневоливании пружин в инертных средах (вакуум, аргон) гидропескоструйную очистку не производят.

4.1.2.7 После электрополирования пружины сжатия должны подвергаться 3 - 5-кратному кратковременному обжатию до соприкосновения витков, а пружины растяжения - растяжению до максимальных деформаций.

4.2 Требования к материалам

4.2.1 Пружины изготавливают из материалов, указанных в таблице 7. На материал должны быть документы, удостоверяющие соответствие качества материала установленным в нормативных документах требованиям. Независимо от наличия документа о качестве допускается проводить входной контроль материалов в объеме и порядке, установленными стандартами на материалы или соглашением заказчика и изготовителя.

4.2.2 На поверхности витков пружин не допускаются трещины, волосовины, раковины, расслоения, закаты, плены, вмятины, забоины, окалина, следы разъедания солями, электроожоги, получающиеся в процессе электрополирования пружин, местная скрученность проволоки.

На поверхности пружин допускаются мелкие забоины, окисные пленки (цвета побежалости), отдельные царапины, следы от инструмента, если их глубина не превышает половины поля допуска на диаметр проволоки (прутка).

Таблица 7 - Характеристики материала

|

Наименование материала |

Обозначение нормативного документа на материал |

Группа прочности |

Диаметр проволоки (прутка), мм |

Предел прочности, МПа, не менее |

|

|

в состоянии поставки |

после термообработки |

||||

|

Проволока высокопрочная пружинная коррозионно-стойкая из стали марки 08Х18Н7Г ЮАМЗ-ПД |

ТУ 3-592 |

- |

0,50 - 1,21 1,31 - 3,01 3,51 - 4,51 5,01 - 6,01 7,01 - 8,01 9,01 - 12,01 |

1770 1770 1720 1620 1470 1370 |

1800 1800 1750 1700 1650 1600 |

|

Проволока пружинная коррозионно- стойкая высокопрочная из стали марки 12Х18Н10Т |

Н |

0,51 - 10,01 |

1220 |

1420 |

|

|

В, ВО |

0,11 - 0,76 0,81 - 2,81 3,01 - 3,51 4,01 - 4,51 5,01 - 5,51 6,01 - 6,51 7,01 - 7,51 8,01 |

1710 1710 1660 1620 1560 1500 1420 1370 |

2060 1960 1860 1760 |

||

|

Проволока и прутки из жаропрочного сплава марки ХН70МВЮ-ВД (ЭИ 828-ВД) |

ТУ 14-131-819 |

- |

8,00 - 10.00 11,00 - 12,00 |

1080 - |

1180 - |

|

Проволока шлифованная из жаропрочного сплава марки ХН70МВЮ-ВД (ЭИ 828-ВД) |

ТУ АДИ 293 |

- |

0,80 - 1,91 2,01 - 10,01 |

900 1100 |

1180 1200 |

|

Проволока жаропрочная пружинная из сплава марки ХН77ТЮР (ЭИ 437Б) |

ТУ 3-825 |

- |

0,51 - 10,01 |

1220 |

1370 |

4.3 Маркировка

4.3.1 Маркировку пружин выполняют на бирках клеймением, гравировкой или водостойкой краской. Бирку прикрепляют к пружине или упаковочному месту. Для пружин из проволоки диаметром более 5 мм допускается наносить маркировку электрографическим способом на одном из опорных витков.

4.3.2 Маркировка включает следующие сведения:

- товарный знак предприятия-изготовителя;

- месяц и год выпуска;

- номер пружины (партии);

- номер чертежа или условное обозначение пружины;

- по согласованию между заказчиком и изготовителем в маркировку могут быть внесены другие необходимые сведения.

4.4 Упаковка

4.4.1 Готовые пружины предохраняют от коррозии в соответствии с требованиями ГОСТ 9.014.

4.4.2 Пружины упаковывают в тару, тип и емкость которой устанавливают по согласованию между заказчиком и изготовителем. Способ упаковки должен исключать перемещение пружин в таре при транспортировании и обеспечить защиту от механических повреждений поверхности пружин.

4.4.3 В упаковочную тару при необходимости вкладывают сопроводительный документ с указанием;

- наименования или товарного знака предприятия-изготовителя и его адрес;

- условного обозначения пружины или номера чертежа;

- массы упаковки;

- даты консервации.

5 ПРАВИЛА ПРИЕМКИ

5.1 Готовые пружины предъявляют к приемке партиями. Размер партии устанавливает изготовитель. Партия должна состоять из пружин одного типоразмера, изготовленных по единому технологическому процессу.

5.2 По внешнему виду пружины первой группы точности проверяют сплошным контролем на соответствие требованиям 4.2.2.

Пружины второй и третьей группы точности по внешнему виду проверяют выборочным контролем. Объем выборки и правила оценки годности устанавливают как для главных размеров изделий грубой точности по ГОСТ 17769.

5.3 Пружины подвергают приемо-сдаточным испытаниям на соответствие требованиям КД сплошным контролем - для первой группы точности, выборочным контролем - для второй и третьей групп точности. Объем выборки и правила оценки годного устанавливают по ГОСТ 17769 для пружин второй группы точности - как для главных размеров изделий нормальной точности; для пружин третьей группы - как для главных размеров изделий грубой точности.

5.4 Пружины, имеющие силу или деформации более высокие, чем требуемые КД, допускаются к исправлению по установленному изготовителем технологическому процессу. Пружины, имеющие силы или деформации более низкие, чем указанные в КД, исправлению не подлежат и бракуются.

5.5 При необходимости партия пружин, принятая техническим контролем предприятия-изготовителя, предъявляют представителю заказчика.

Маркировка и паспорт пружины, прошедших приемку представителя заказчика, должны включать в себя клеймо или штамп представителя заказчика.

5.6 На каждую партию пружин, признанных годными, предприятие-изготовитель составляет документ о качестве, включающий следующие сведения:

- название или товарный знак предприятия-изготовителя;

- месяц и год выпуска;

- номер чертежа или условное обозначение пружины;

- марка материала;

- количество пружин в партии;

- результаты контроля и испытаний.

5.7 По согласованию между заказчиком и изготовителем в документе о качестве может быть предусмотрено наличие штампа или подписи технического контроля о приемке пружин и внесены другие сведения.

6 МЕТОДЫ КОНТРОЛЯ

6.1 Контроль качества поверхности на соответствие требованиям 4.2.2 производят визуально. Допускается применение лупы с трех-пятикратным увеличением. При невозможности визуально определить характер обнаруженного дефекта допускается применение любого метода дефектоскопии, обеспечивающего выявление дефекта.

6.2 Контроль диаметра прутка (проволоки) производят универсальными средствами измерений.

6.3 Шероховатость обработанных поверхностей опорных витков контролируют путем сравнения с образцами шероховатости по ГОСТ 9378.

6.4 Контроль диаметров пружин производят универсальным измерительным инструментом или проходными и непроходными калибрами.

6.5 Контроль наружного диаметра пружины в предельно сжатом состоянии производят с помощью контрольной гильзы. Контроль внутреннего диаметра пружины производят контрольным стержнем (если это указывается в КД). Длина гильзы должна быть на 10 % менее размера сжатой пружины. Пружина при контроле помещается внутрь гильзы и сжимается до соприкосновения витков, при этом гильза должна свободно перемещаться вдоль пружины.

При контроле внутреннего диаметра пружины контрольным стержнем, длина последнего должна быть больше длины пружины не менее чем на 10 %. Контрольный стержень должен свободно проходить через полость ненагруженной пружины.

При использовании универсального инструмента замеры наружного диаметра выполняют не менее чем в трех местах пружины во взаимно перпендикулярных направлениях.

При контроле калибрами пружина должна свободно проходить через проходной калибр, а проходной калибр свободно проходить через полость ненагруженной пружины. Длина рабочей части калибра должна быть не менее утроенного шага пружины.

Размеры калибров, контрольных гильз и стержней должны иметь класс точности, указанный в КД.

6.6 Длину пружины в свободном состоянии измеряют в горизонтальном или вертикальном положении с помощью универсальных средств измерений или предельных калибров. Вертикальное положение допустимо для пружины, длина которой не изменяется под собственной массой. При непараллельности опорных плоскостей пружины за ее длину принимают наибольший результат измерения.

6.7 Длину пружины, сжатой до соприкосновения витков, контролируют с помощью универсальных средств измерения самостоятельно или одновременно с измерением силовых характеристик.

За длину l3 принимают расстояние между опорными плоскостями устройства, сжимающего пружину. Допускается примыкание смежных витков друг к другу не по всей длине окружности.

6.8 Измерение длины пружины растяжения l3 при максимальной деформации s3 выполняют универсальными средствами измерения как самостоятельную операцию или одновременно с измерением силовых характеристик.

За длину l3 принимают расстояние между опорными поверхностями устройства, растягивающего пружину (расстояние между внутренними поверхностями зацепов нагруженной пружины).

Если в КД не указывают величины s3 и l3, то их определяют в зависимости от рабочих деформаций или длин по формулам

|

s3 = 1,05 s2, |

(37) |

|

l3 = 1,05 l2, |

(38) |

6.9 Полное число витков определяют путем отсчета целых витков и добавления к ним избыточной доли витка, составляющего часть окружности.

6.10 Неперпенднкулярность торцевых плоскостей опорных витков к образующим пружин e1 или e 2 замеряют линейкой или щупом, или другим измерительным инструментом.

6.11 Контроль неплоскостности опорных витков пружины проводят под нагрузкой, не превышающей 0,02 F3, но не более 294 H (30 кгс). Величину неприлегания плоскости определяют с помощью щупа.

6.12 Неравномерность шага определяют универсальным измерительным инструментом на двух противоположных сторонах пружин с числом измерений не менее двух на каждой стороне. Два крайних витка из измерений исключают.

Величина отклонения представляет собой разность максимального и минимального шагов пружины.

6.13 Контролируемые силы или деформации пружин сжатия и растяжения определяют поджатием или растяжением пружин до заданных длин (деформаций), либо нагружением до заданных сил и измерением соответствующих сил (деформаций). Величина погрешности измерений не должна превышать 2 %.

6.14 Кратковременное обжатие заключается в том, что каждую пружину сжатия обжимают до соприкосновения витков (6.7) от 3 до 5 раз с чередующимися полными разгрузками, а каждую пружину растяжения растягивают до максимальных деформаций (6.8) от 3 до 5 раз с чередующимися полными разгрузками.

7 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1 Пружины в упаковке предприятия-изготовителя транспортируют любым видом транспорта с соблюдением правил перевозок грузов, установленных для транспорта каждого вида.

7.2 Способ упаковки пружин должен соответствовать 4.4.2.

7.3 Маркировка транспортной тары - по ГОСТ 14192.

7.4 Представитель заказчика имеет право скреплять своей пломбой упакованные для отгрузки пружины.

7.5 Пружины следует хранить в помещениях при температуре от минус 50 °С до плюс 50 °С и относительной влажности до 98 %.

8 УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

8.1 Применение пружин в зависимости от используемого материала, рабочих сред и температуры должно соответствовать таблице 8.

Таблица 8

|

Марка материала |

Рабочая температура, °С |

Рабочая среда |

Применение пружин |

|

08Х18Н7Г10АМ3-ПД |

От -200 до +400 |

Воздушная среда, пары морской воды |

Насосы, регуляторы, компрессоры, предохранительные клапаны, немагнитные пружины |

|

12Х18Н10Т |

От -253 до +300 |

Воздушная среда, пары морской воды, солевые и хлорные растворы, морская вода, тропический климат |

Уплотнения в турбинах, предохранительные клапаны, насосы, регуляторы, компрессоры, маломагнитные пружины |

|

ХН77ТЮР (ЭИ 437Б) |

От -253 до +500 |

Воздушная среда, пары морской воды (до 200 °С), вакуум |

Уплотнения в турбинах, запорные клапаны, пружины нагревателей, регулирующих устройств реакторов, немагнитные пружины |

|

ХН70МВЮ-ВД (ЭИ 828-ВД) |

От -253 до +800 |

Воздушная среда (до 500 °С), пары морской воды (до 200 °С), морская вода, вакуум |

Высокотемпературные клапаны, прогревательные вентили, пружины компенсаторов, упругих подвесок нагревателей, регуляторов давления |

9 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1 Изготовитель гарантирует соответствие пружин требованиям настоящего стандарта.

9.2 Гарантийные сроки сохранности пружин в изделии в случае необходимости оформляет разработчик изделия и согласовывает с разработчиком стандарта.

9.3 Начальный момент начисления гарантийного срока считают с момента установки пружины в изделие.

9.4 Продолжительность гарантийного срока устанавливают с учетом данных таблицы 1 и требований раздела 8.

ПРИЛОЖЕНИЕ А

(обязательное)

ТРЕБОВАНИЯ К ПРОЕКТИРОВАНИЮ ПРУЖИН

А.1 Для пружин из стали марки 12Х18Н10Т и сплава марки ХН77ТЮР (ЭИ437Б) индекс пружины выбирают от 4 до 12, а для пружины из сплава марки ХН70МВЮ-ВД (ЭИ828-ВД) и стали марки 08Х18Н7Г10АМ3-ПД от 5 до 12.

А.2 Расчет силовых характеристик производят с учетом заданной рабочей температуры или интервала температур (от высоких до низких).

А.3 Для пружин, работающих в условиях как высоких, так и низких температур, допускаемые напряжения τ2 назначают по таблице А.1 для пружин первого класса и по таблице А.2 - для пружин второго класса. Для пружин, работающих в циклическом режиме нагружения, допускаемые напряжения τ2 назначают с учетом данных таблицы А.3.

А.4 В случае применения пружин для работы только при низких температурах в условиях статического нагружения максимальные допускаемые напряжения пружин при рабочей деформации принимают по данным таблицы А.4.

А.5 Значения модуля сдвига GT для материалов при различных температурах приведены в таблице А.5.

А.6 Расчет силовых характеристик пружин производят для рабочих температур. Контролируемые параметры при испытании пружин определяют при температуре 20 °С.

Таблица А1 - Допускаемые касательные напряжения при рабочей деформация для пружин первого класса

|

Материал |

Группа прочности |

Рабочая температура, °С |

Допускаемое напряжение τ0 при рабочей деформации, МПа, для пружин групп точности |

||||||||||||

|

первой |

второй |

третьей |

|||||||||||||

|

при длительности работы, ч, не более |

|||||||||||||||

|

10 |

100 |

500 |

1000 |

10 |

100 |

500 |

1000 |

10 |

100 |

500 |

1500 |

2000 |

|||

|

Сталь марки 12Х18Н10Т |

В, Во |

От -253 до +250 |

490 |

440 |

390 |

345 |

540 |

470 |

390 |

345 |

595 |

510 |

440 |

390 |

- |

|

Н |

От -253 до +300 |

390 |

245 |

195 |

175 |

440 |

295 |

245 |

195 |

490 |

345 |

295 |

245 |

- |

|

|

Сплав марки ХН77ТЮР (ЭИ 437Б) |

- |

От -253 до +400 |

390 |

245 |

196 |

178 |

490 |

345 |

295 |

245 |

540 |

390 |

345 |

295 |

- |

|

От -253 до +500 |

245 |

195 |

165 |

147 |

295 |

245 |

195 |

147 |

345 |

295 |

245 |

195 |

- |

||

|

Сплав марки ХН70МВЮ-ВД (ЭИ 828-ВД) |

- |

От -253 до +600 |

295 |

245 |

195 |

147 |

295 |

245 |

195 |

175 |

345 |

295 |

245 |

195 |

- |

|

От -253 до +700 |

245 |

195 |

175 |

147 |

245 |

195 |

175 |

147 |

295 |

245 |

195 |

175 |

- |

||

|

Сталь марки 08Х18Н7Г10АМ3-ПД |

- |

От -200 до +150 |

680 |

620 |

550 |

480 |

760 |

660 |

550 |

480 |

830 |

710 |

610 |

550 |

500 |

|

От -200 до +400 |

550 |

340 |

270 |

250 |

600 |

410 |

340 |

270 |

620 |

480 |

410 |

340 |

300 |

||

Таблица А.2 - Допускаемые касательные напряжения при рабочей деформации пружин второго класса

|

Материал |

Группа прочности |

Рабочая температура, °С |

Допускаемое напряжение τ2 при рабочей деформации, МПа, для пружин групп точности |

|||||||||||||||

|

первой |

второй |

третьей |

||||||||||||||||

|

для длительности работы, ч, не более |

||||||||||||||||||

|

10 |

100 |

500 |

1000 |

10 |

100 |

500 |

1000 |

2000 |

5000 |

10 |

100 |

500 |

1000 |

2000 |

5000 |

|||

|

Сталь марки 12Х18Н10Т |

В, ВО |

От -253 до +150 |

640 |

590 |

540 |

490 |

685 |

640 |

590 |

540 |

- |

- |

735 |

685 |

640 |

590 |

- |

- |

|

От -253 до +250 |

590 |

490 |

395 |

345 |

640 |

540 |

490 |

440 |

- |

- |

685 |

590 |

540 |

490 |

- |

- |

||

|

Н |

От -253 до +300 |

440 |

245 |

195 |

175 |

640 |

395 |

295 |

245 |

- |

- |

640 |

440 |

345 |

295 |

- |

- |

|

|

Сплав марки ХН77ТЮР (ЭИ437Б) |

- |

От -253 до +400 |

470 |

345 |

295 |

245 |

685 |

490 |

395 |

345 |

295 |

245 |

735 |

540 |

440 |

395 |

345 |

295 |

|

От -253 до +500 |

245 |

195 |

175 |

147 |

315 |

225 |

195 |

175 |

157 |

147 |

345 |

245 |

215 |

195 |

- |

- |

||

|

Сплав марки ХН70МВЮ-ВД (ЭИ828-ВД) |

- |

От -253 до +600 |

295 |

245 |

195 |

165 |

345 |

295 |

245 |

215 |

195 |

175 |

345 |

295 |

275 |

245 |

225 |

195 |

|

От -253 до +700 |

245 |

195 |

175 |

147 |

295 |

245 |

195 |

147 |

- |

- |

345 |

295 |

245 |

195 |

175 |

147 |

||

|

От -253 до +750 |

147 |

118 |

98 |

- |

195 |

175 |

147 |

98 |

- |

- |

245 |

195 |

175 |

147 |

- |

- |

||

|

От -253 до +800 |

- |

- |

- |

- |

195 |

165 |

127 |

- |

- |

- |

215 |

175 |

147 |

- |

- |

- |

||

|

Сталь марки 08Х18Н7Г10АМ3-ПД |

- |

От -200 до +150 |

890 |

830 |

760 |

690 |

960 |

900 |

830 |

760 |

700 |

680 |

1000 |

960 |

900 |

830 |

800 |

760 |

|

От -200 до +400 |

600 |

580 |

560 |

500 |

620 |

600 |

570 |

550 |

500 |

- |

640 |

600 |

580 |

560 |

500 |

- |

||

Таблица А.3 - Выносливость пружин с индексом i-10 при циклических нагрузках

|

Материал |

Характер нагрузки |

Долговечность при температурах испытания |

||

|

Коэффициент амплитуды цикла |

Скорость деформации υ, м/с не более |

Частота нагружения, цикл/мин |

||

|

Сталь марки 12X18H10T |

0,2 |

5 |

1900 |

|

|

Сталь марки 08Х18НГ710АМ3-ПД |

0,4 |

- |

1000 |

|

|

Сплав марки ХН77ТЮР (ЭИ437Б) |

0,2 |

4,5 |

1900 |

|

|

Сплав марки ХН70МВЮ-ВД |

0,2 |

4,5 |

1500 |

|

Таблица А.4 - Допускаемые касательные напряжения для пружин в условиях статического нагружения при низких температурах

|

Материал |

Рабочая температура, °С |

Допускаемое напряжение τ2 при рабочей деформации, МПа (кгс/мм2) при длительности работы, ч, не более |

||

|

100 |

500 |

1000 |

||

|

Проволока пружинная коррозионно-стойкая из стали марки 12Х18Н10Т |

-78 |

785(80) |

735(75) |

735(75) |

|

-191 |

735(75) |

685(70) |

685(70) |

|

|

-253 |

683(70) |

685(70) |

685(70) |

|

|

Проволока пружинная жаропрочная из сплава марки ХН77ТЮР (ЭИ437Б) |

-78 |

640(65) |

590(60) |

590(60) |

|

-196 |

685(70) |

640(65) |

640(65) |

|

|

-253 |

685(70) |

640(65) |

640(65) |

|

|

Прутки и проволока из жаропрочного сплава марки ХН70МВЮ-ВД (ЭИ828-ВД) |

-78 |

345(35) |

345(35) |

315(32) |

|

-196 |

345(35) |

325(33) |

295(30) |

|

|

-253 |

295(30) |

275(28) |

245(25) |

|

Таблица А 5 - Модуль сдвига для материалов при различных температурах

|

Материал |

Модуль сдвига GТ = ...× 103, МПа при различных температурах |

||||||||||||||||||

|

-253 |

-196 |

-78 |

+20 |

+100 |

+150 |

+200 |

+250 |

+300 |

+350 |

+400 |

+450 |

+500 |

+550 |

+600 |

+650 |

+700 |

+750 |

+800 |

|

|

Сталь марки 12Х18Н10Т |

77,5 |

77,0 |

70,5 |

68,5 |

66,0 |

65,0 |

63,3 |

61,7 |

60,0 |

57,3 |

54,7 |

- |

- |

- |

- |

- |

- |

- |

- |

|

Сплав марки ХН77ТЮР (ЭИ437Б) |

84,0 |

83,5 |

81,0 |

78,3 |

77,5 |

77,0 |

76,0 |

75,0 |

73,5 |

72,5 |

71,0 |

69,5 |

68,0 |

65,2 |

- |

- |

- |

- |

- |

|

Сплав марки ХН70МВЮ-ВД (ЭИ828-ВД) |

81,2 |

80,5 |

78,5 |

77,0 |

75,0 |

74,0 |

73,7 |

73,0 |

72,0 |

71,0 |

70,0 |

69,0 |

68,0 |

67,0 |

68,5 |

64,8 |

63,7 |

61,2 |

58,8 |

|

Сталь марки 08Х18Н7Г10АМ3-ПД |

77,0 |

76,0 |

70,0 |

68,0 |

65,0 |

64,5 |

63,0 |

61,5 |

59,5 |

58,0 |

54,0 |

- |

- |

- |

- |

- |

- |

- |

- |

ПРИЛОЖЕНИЕ Б

(справочное)

Таблица Б1 - Физические свойства пружинных материалов

|

Марка материала |

Теплопроводность, Вт/(м · К), при температуре, °С |

Коэффициент линейного расширения α ·106, 1/град в интервале температур, °С |

Плотность ρ, г/см3 |

Модуль упругости Е. МПа |

Магнитная проницаемость μ, при напряженности магнитного поля Э |

|||||||||||||||||||

|

20 |

100 |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

900 |

20 - 100 |

20 - 200 |

20 - 300 |

20 - 400 |

20 - 500 |

20 - 600 |

20 - 700 |

20 - 800 |

20 - 900 |

1 - 5 |

100 |

700 |

|||

|

Сталь марки 12Х18Н10Т |

36,0 |

39,0 |

12,0 |

45,0 |

51,0 |

55,0 |

59,0 |

64,0 |

62,0 |

- |

16,6 |

17,0 |

17,2 |

17,5 |

17,9 |

18,2 |

18,6 |

18,9 |

19,3 |

7,9 |

181000 |

2,20 |

8,90 |

- |

|

Сплав марки ХН77ТЮР (ЭИ437Б) |

30,0 |

33,0 |

37,0 |

41,0 |

45,0 |

50,0 |

56,0 |

60,0 |

67,0 |

- |

12,7 |

12,9 |

13,0 |

13,5 |

13,7 |

14,0 |

14,5 |

15,1 |

- |

8,2 |

206000 |

1,03 |

1,03 |

1,03 |

|

Сплав марки ХН70МВЮ-ВД (ЭИ828-ВД) |

- |

25,0 |

29,0 |

33,0 |

37,0 |

41,0 |

45,0 |

51,0 |

57,0 |

60,0 |

12,7 |

12,9 |

13,0 |

13,1 |

13,2 |

13,4 |

14,0 |

14,5 |

15,5 |

8,5 |

206000 |

1,01 |

1,01 |

1,01 |

|

Сталь марки 08Х18Н710АМ3-ПД |

13,4 |

15,9 |

18,1 |

19,6 |

20,9 |

22,7 |

23,8 |

25,5 |

27,1 |

- |

16,1 |

16,6 |

17,4 |

18,0 |

18,2 |

17,6 |

17,0 |

17,0 |

- |

8,2 |

191000 |

1,03 |

1,03 |

1,03 |

ПРИЛОЖЕНИЕ В

(рекомендуемое)

ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ ПРУЖИН

Процесс изготовления пружин, работающих при высоких и низких температурах, состоит из навивки, механической обработки торцов или заделки концов пружин, термической обработки, горячего или холодного заневоливания и, в случае необходимости, гидропескоструйной обработки, электрополирования.

В.1 Навивка пружин

В.1.1 Навивку пружин производят в соответствии с 4.1.2.1 технических требований.

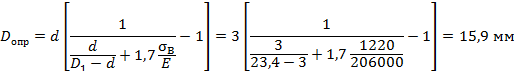

В.1.2 Диаметр оправки для навивки пружин рассчитывают по формуле

|

(В.1) |

где σв - прочность материала (по данным документа о качестве);

E - модуль нормальной упругости.

В.1.3 Пружины, предназначенные для работы в условиях высоких температур, навивают с учетом пластической деформации при горячем заневоливании, величину пластической деформации указывают в КД.

В.2 Обработка торцов

В.2.1 Механическую обработку торцов пружин (шлифование, фрезерование и т.п.) или заделку концов пружин растяжения производят до термической обработки. Допускается производить механическую обработку торцов пружин сжатия после термической обработки.

В.2.2 При шлифовании или фрезеровании торцов пружин необходимо обеспечивать их интенсивное охлаждение водой или эмульсиями во избежание прижога концов пружин.

В.3 Термическая обработка

В.3.1 Термическую обработку пружин производят в соответствии с технологическим процессом.

Режимы термической обработки должны обеспечивать стабильность силовых характеристик пружин при эксплуатации.

В.3.2 Термообработку пружин из сплава марок ХН77ТЮР (ЭИ437Б) и ХН70МВЮ-ВД (ЭИ828-ВД) производят в вакууме не менее 0,013 Па или в среде-инертных газов.

В.3.3 Требования безопасности при термической обработке пружин устанавливают в соответствии с ГОСТ 12.3.004.

В.4 Заневоливание

В.4.1 Пружины, работающие при высоких температурах или в интервале температур от высоких до низких, подвергают горячему заневоливанию для обеспечения стабилизации геометрических размеров в процессе работы.

Для пружин сжатия горячее заневоливание производят при нагружении до соприкосновения витков, а для пружин растяжения - при максимальной деформации растяжения.

В.4.2 Величину пластической деформации при заневоливании пружин вычисляют по формуле (26), где γn - назначают по таблице В.1 или назначает изготовитель и проверяет на опытных партиях пружин.

Таблица В.1 - Относительная пластическая деформация

|

Материал |

Группа прочности |

Рабочая температура, °С не более |

Относительная пластическая деформация (γn = ... × 10-4) при напряжении τ2 МПа |

||||||||||||

|

98 |

145 |

195 |

245 |

295 |

345 |

395 |

440 |

490 |

540 |

590 |

640 |

685 |

|||

|

Проволока пружинная коррозионно-стойкая высокопрочная из стали марки 12Х18Н10Т |

В, ВО |

150 |

- |

- |

- |

- |

- |

- |

- |

- |

1 - 3 |

2 - 5 |

2 - 6 |

3 - 7 |

4 - 10 |

|

250 |

- |

- |

- |

- |

- |

1 - 4 |

1 - 5 |

1 - 6 |

2 - 6 |

2 - 7 |

3 - 8 |

3 - 11 |

4 - 13 |

||

|

Проволока пружинная коррозионно-стойкая жаропрочная из стали 12Х18Н10Т |

Н |

300 |

- |

- |

3 - 6 |

3 - 7 |

4 - 8 |

4 - 10 |

4 - 12 |

5 - 13 |

6 - 15 |

7 - 17 |

9 - 19 |

11 - 21 |

13 - 23 |

|

Проволока пружинная жаропрочная из сплава марки ХН77ТЮР (ЭИ437Б) |

- |

400 |

- |

- |

2 - 4 |

2 - 5 |

2 - 5 |

2 - 7 |

3 - 8 |

3 - 10 |

4 - 13 |

5 - 15 |

7 - 17 |

10 - 20 |

13 - 23 |

|

- |

450 |

- |

- |

3 - 7 |

4 - 8 |

4 - 10 |

5 - 11 |

6 - 12 |

10 - 16 |

14 - 21 |

19 - 27 |

25 - 34 |

32 - 42 |

- |

|

|

- |

500 |

- |

3 - 5 |

4 - 7 |

5 - 10 |

5 - 11 |

8 - 15 |

12 - 20 |

17 - 26 |

24 - 34 |

32 - 42 |

42 - 52 |

55 - 65 |

- |

|

|

Проволока и прутки из жаропрочного сплава марки ХН70МВЮ-ВД (ЭИ828-ВД) |

- |

600 |

1 - 3 |

2 - 4 |

4 - 6 |

7 - 10 |

8 - 12 |

10 - 15 |

15 - 20 |

20 - 25 |

- |

- |

- |

- |

- |

|

- |

700 |

1 - 3 |

2 - 4 |

4 - 6 |

7 - 10 |

10 - 15 |

13 - 21 |

17 - 25 |

22 - 33 |

- |

- |

- |

- |

- |

|

|

- |

750 |

5 - 10 |

16 - 32 |

32 - 40 |

40 - 65 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

- |

800 |

10 - 15 |

20 - 35 |

40 - 50 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

Примечание - Для пружин с большими индексами рекомендуется принимать меньшие значения из приведенного в таблице диапазона величин γn, а для пружин с малым индексом - бо́льшие |

|||||||||||||||

В.4.3 Температура заневоливания должна быть выше рабочей температуры на 30 - 50 °С, но не должна превышать максимальную рабочую температуру для данного материала более чем на 50 °С (см. таблицу 8 настоящего стандарта).

В.4.4 Продолжительность заневоливания определяют опытным путем, которая должна быть в пределах от 5 до 60 мин.

В.4.5 Заневоливание пружин проводят в воздушной или инертной (аргон, вакуум) среде. Для пружин из сплава марки ХН70МВЮ-ВД заневоливание пружин рекомендуется проводить в инертной среде.

В.4.6 При превышении требований чертежа по высоте (силе) допускается проводить повторное заневоливание пружин в соответствии с требованиями 5.4.

В.4.7 Пружины, предназначенные для работы только при низких температурах, подвергают заневоливанию при температуре 20 °С. При этом пружины сжатия нагружают до соприкосновения витков, а пружины растяжения - до максимальной деформации в течение времени, указанного в КД.

В.5 Гидропескоструйная обработка

В.5.1 Пружины, термообработанные в воздушной среде, при необходимости подвергают гидропескоструйной обработке с целью снятия окалины.

В.5.2 Допускается очистка пружин из проволоки диаметром от 4 мм и более электрокорундом или металлической дробью размерами менее 0,3 мм.

В.6 Электрополирование пружин

В.6.1 Для повышения коррозионной стойкости пружины после гидропескоструйной обработки подвергают электрополированию в соответствии с требованиями приложения Д или по технологическим процессам завода-изготовителя.

ПРИЛОЖЕНИЕ Г

(справочное)

ПРИМЕРЫ ВЫБОРА И РАСЧЕТА ПАРАМЕТРОВ ПРУЖИН

Г.1 Исходными величинами для определения размеров пружин являются сила F2 = (100 ± 10) H, величина рабочей деформации s2 - 6 мм, рабочая температура (интервал температур) - от минус 253 до +500 °С, условие нагружения - статическое, срок службы - 500 ч.

Г.2 По заданному интервалу температур материал пружины - сплав марки ХН77ТЮР по ТУ 3-825 (таблица 8).

По условию нагружения - пружина II класса, по величине допускаемого отклонения на силу - пружина второй группы точности.

Г.3 По таблице А.2 определяем допускаемое напряжение при рабочей деформации τ2 = 195 МПа.

Г.4 Диаметр проволоки зависит от индекса пружины.

Например, индекс i = 7. Тогда, используя формулу (3)

По ТУ 3-825 близкое по величине значение d равно 3 мм.

Производим перерасчет индекса пружины

![]()

Г.5 Находим значение среднего D и наружного D1 диаметров пружины

D = id = 6,9 · 3 = 20,1 мм,

D1 = D + d = 20,1 + 3 = 23,4 мм

Г.6 Необходимое число рабочих витков определяемое по формуле (10) равно

![]()

где GT - модуль сдвига материала при температуре 500 °С, равный 68000 МПа по таблице А.5.

Число рабочих витков округляем до 5.

Г.7 Полное число витков пружины (при поджатии по целому витку) составит

n1 = n +2 = 5 + 2 = 7

Г.8 Длина пружины при максимальной деформации по формуле (15) составит

l3 = (n1 + l - n3) d = (7,0 + 1 - 1,5) 3 = 19,5 мм,

если число зашлифованных витков n3 = 1,5.

Г.9 По заданной силе F2 находим силу F3

F3 = 1,2F2 = 120 H

Г.10 Зная силу F3 находим максимальную деформацию по формуле (14)

![]()

Г.11 Длина пружины в свободном состоянии по формуле (18) равна

l0 = l3 + s3 = 19,5 + 7,1 = 26,6 мм

Г.12 Для составления силовой диаграммы пружины и определения силовых характеристик при тарировании производим расчет параметров при температуре 20 °С по формуле (9)

![]()

Г.13 Рабочее усилие F2 = cтs2 = 19,6 · 6 = 118 Н. Сила F3 при максимальной деформации s3 равна

F3= cтs3 = 19,6 - 7,1 =139 Н

Г.14 По таблице В.1 находим величину относительной пластической деформации под горячее заневоливание при температуре 500 °С и τ2 = 195 МПа

γn = 6 · 10-4

Г.15 Пластическая деформация, но формуле (26)

![]()

Г.16 Длина пружины под горячее заневоливание при навивке (с учетом пластической деформации) по формуле (27) составит

l0n = l0 + sn = 26,6 + 1,3 = 27,9 мм

Г.17 Шаг пружины по формуле (28) равен

![]()

Г.18 Диаметр оправки для навивки пружины, по формуле (В.1)

Г.19 Для определения рабочей силы F2 при температуре минус 253 °С находим жесткость по формуле (9)

![]()

F2 = cтs2 = 20,8 · 6 = 125 Н

ПРИЛОЖЕНИЕ Д

(рекомендуемое)

ТРЕБОВАНИЯ К ЭЛЕКТРОПОЛИРОВАНИЮ ПРУЖИН

Д.1 Общие положения

Д.1.1 Для повышения коррозионной стойкости пружины подвергают электрополированию.

Д.1.2 Перед электрополированием пружины при необходимости подвергают гидропескоструйной обработке для удаления окалины и сглаживания поверхностных дефектов. Особенно тщательно необходимо удалять окалину с пружин из сплавов марок ХН77ТЮР (ЭИ437Б) и ХН70МВЮ-ВД (ЭИ828-ВД), так как наличие остатков окалины может явиться причиной растравливания поверхности при электрополировании.

Д.1.3 Имеющиеся на поверхности витков пружины макродефекты в виде трещин, раковин, рисок и закатов при электрополировании не удаляются, поэтому электрополированию подвергают пружины, не имеющие перечисленных дефектов.

Электрополирование осуществляют по следующим технологическим операциям:

- монтаж приспособления;

- обезжиривание;

- промывка в горячей воде;

- промывка в холодной воде;

- электрополирование;

- промывка в холодной воде;

- нейтрализация;

- промывка в холодной воде;

- промывка в горячей воде;

- сушка;

- демонтаж приспособлений;

- контроль.

Д.2 Описание технологических операций

Д.2.1 Монтаж приспособлений

Д.2.1.1 Для правильного проведения процесса электрохимического полирования подвесочные приспособления должны иметь надежный жесткий контакт как с пружинами, так и с анодной штангой.

Д.2.1.2 Места контактов приспособления с пружинами не должны перегреваться, для чего площадь сечения последних должна быть рассчитана с учетом наибольшей применяемой силы тока.

Д.2.1.3 Допускаемая токовая нагрузка на 1 мм2 площади сечения проводника для стали составляет 1,9 А

Д.2.1.4 Подвески можно изготавливать из стали с последующим свинцеванием мест контакта с электролитом, так как свинец является наиболее стойким к действию электролита. Свинец может быть нанесен на приспособления горячим способом после предварительного лужения или гальваническим осаждением.

Д.2.1.5 Нерабочие поверхности подвесок изолируют бакелитовым, хлорвиниловым, полихлорвиниловым лаками или плотно обматывают изоляционной лентой из пластиката, хлорвинила или фторопласта.

Д.2.1.6 Для пружин с несоприкасающимися и плотно расположенными витками необходимо применять специальные приспособления для развода витков.

Д.2.2 Обезжиривание

Д.2.2.1 Обезжиривание химическим путем с целью полного удаления жировых загрязнений производят в течение 10 - 20 мин при температуре 60 - 80 ºС в растворе:

Натрия гидроокись, ГОСТ 4328 ............................................... 20 - 30 г/л

Натрий углекислый, ГОСТ 10678 ............................................ 20 - 50 г/л

Натрий фосфорнокислый, ГОСТ 9337 .................................... 30 - 70 г/л

Жидкое натриевое стекло, ГОСТ 13078 .................................. 3 - 10 г/л

Д.2.3 Промывка в горячей воде при температуре 60 - 80 °С

Д.2.4 Промывка в холодной воде при температуре 10 - 20 °С

Д.2.5 Электрополирование

Д.2.5.1 Электрополирование пружин производят в растворах, состав которых приведен в таблице Д.1.

Д.2.5.2 Катоды изготавливают из нержавеющей стали или из свинца

Электрополирование пружин из нержавеющей стали производят в керамической или футерованной свинцом ванне, снабженной электрообогревом и бортовой вентиляцией.

Пружины из проволоки диаметром более 5 мм и длиной более 100 мм электрополируют с внутренним катодом.

Д.2.5.3 Для электрополирования пружин из сплавов марок ХН77ТЮР (ЭИ437Б) и ХН70МВЮ-ВД (ЭИ828-ВД) можно применять ванны, изготовленные из винипласта, или ванны, футерованные винипластом, снабженные бортовой вентиляцией

Д.2.5.4 При электрополировании пружин из жаропрочных сплавов, обладающих высоким электрическим сопротивлением, происходит нагрев электролита, вследствие чего рекомендуется оснастить ванны устройством для охлаждения.

Д.2.6 Нейтрализация

Д.2.6.1 Нейтрализацию для удаления остатков кислот производят в течение 3 - 5 мин в растворе натрия углекислого (80 - 100 г/л) при температуре 60 - 70 °С.

Д.2.7 Промывка в холодной воде при температуре 10 - 20 °С

Д.2.8 Промывка в горячей воде при температуре 60 - 80 °С

Д.2.9 Сушка

Д.2.9.1 Сушку производят горячим сжатым воздухом, очищенным от воды и масла.

Д.2.10 Демонтаж приспособлений

Д.2.11 Контроль

Д.2.11.1 Контроль качества электрополированных пружин производят визуально. Допускается применение лупы с пятикратным увеличением

Д.2.11.2 На электрополированной поверхности допускаются выявленные дефекты механического происхождения, следы от потеков воды, отсутствие блеска или незначительное потемнение в местах контакта пружин с приспособлением, снижение блеска на внутренней поверхности пружин из сплава марок ХН77ТЮР (ЭИ437Б) и ХН70МВЮ-ВД (ЭИ828-ВД)

Д.3 Требования безопасности

Д.3.1 Все работы по электрополированию необходимо производить в соответствии с требованиями «Правил безопасности при травлении металлов и нанесении на них гальванических и химических покрытий», утвержденных ЦК Профсоюза 18 декабря 1985 года.

Таблица Д.1 - Состав электролита и режимы электрополирования для различных материалов

|

Материал |

Содержание компонентов электролита, г |

Режим работы |

|||||||

|

Ортофосфорная кислота ГОСТ 6552 ρ = 1,7 г/см3 |

Серная кислота ГОСТ 4204 ρ = 1,84 г/см3 |

Хромовый ангидрид, ГОСТ 2548 |

Глицерин, ГОСТ 6259 ρ = 1,26 г/см3 |

Этиленгликоль ГОСТ 10164 ρ = 1,12 г/см3 |

Вода техническая |

Температура, °С |

Плотность тока на аноде, А/м2 |

Продолжительность обработки, мин |

|

|

Сталь марок 12Х18Н10Т, 08Х18Н7Г10АМ3-ПД |

1088 - 1105 |

331 - 350 |

30 - 34 |

- |

- |

160 - 180 |

65 - 70 |

0,50 - 0,60 |

8 - 10 |

|

Сплав марки ХН77ТЮР (ЭИ437Б) |

782 - 816 |

515 - 552 |

18 - 20 |

19 - 25 |

- |

200 - 245 |

30 - 40 |

0,40 - 0,50 |

3 - 10 |

|

Сплав марки ХН70МВЮ-ВД (ЭИ828-ВД) |

578 - 595 |

736 - 773 |

- |

- |

235 - 258 |

- |

20 - 30 |

0,05 - 0,10 |

20 - 25 |

Ключевые слова: пружины, сжатия, растяжения, из специальных сталей и сплавов, классификация, требования