ГОСТ Р 50028-92

(ИСО 1746-83)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

РУКАВА И ТРУБКИ

РЕЗИНОВЫЕ И ПЛАСТМАССОВЫЕ

МЕТОДЫ ИСПЫТАНИЙ НА ИЗГИБ

ГОССТАНДАРТ РОССИИ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

РУКАВА И ТРУБКИ РЕЗИНОВЫЕ И ПЛАСТМАССОВЫЕ Методы испытаний на изгиб Rubber or plastics hoses and tubing. Bending test |

ГОСТ P (ИСО 1746-83) |

Дата введения 01.07.93

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает два метода определения характеристик резиновых и пластмассовых рукавов и трубок при изгибе с определенным радиусом.

Метод А применяют для рукавов и трубок внутренним диаметром близким к 80 мм; размеры аппаратуры для испытания рукавов больших диаметров становятся чрезмерными. Метод также предусматривает способы измерения силы, необходимой для достижения установленного радиуса изгиба, испытание проводят при установленном внутреннем давлении.

Метод Б предусматривает определение характеристик изгиба, указанных в методе А, в интервале температур от минус 60 до плюс 200 °С. Метод Б применяют для рукавов и трубок внутренним диаметром, близким к 12,5 мм.

Дополнения и изменения, отражающие потребности народного хозяйства, выделены курсивом.

2. ССЫЛКИ

ГОСТ 269* «Резина. Общие требования к проведению физико-механических испытаний».

* Допускается до введения ИСО 471 и ИСО 1826 в качестве государственных стандартов.

3. МЕТОД А

3.1. Аппаратура

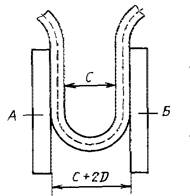

Приспособление для изгиба, состоящее из двух направляющих. А и Б. Направляющая А неподвижна, направляющая Б подвижна в плоскости направляющей А, параллельна ей и находится с ней на одном уровне (черт. 2).

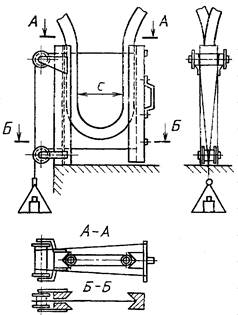

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УСИЛИЯ ИЗГИБА

Черт. 1

Если необходимо измерить усилие, требуемое для достижения установленного радиуса изгиба, может быть применена конструкция из системы шкивов и противовесов (черт. 1). При этом должны быть приняты меры по обеспечению минимального трения.

3.2. Образцы для испытания

3.2.1. Типы и размеры

Испытуемые образцы должны представлять собой целые рукава или отрезки рукавов определенной длины. Если длина рукава меньше, чем требуется для испытания, то необходимо специально изготовить образцы для испытаний требуемой длины (это касается образцов для испытания по разд. 3 и 4).

3.2.2. Количество образцов

При отсутствии специальных указаний испытывают два образца.

3.3. Кондиционирование испытуемых образцов

Испытания должны проводить не ранее чем через 24 ч после изготовления.

Для получения сопоставимых результатов испытания проводят через одинаковые промежутки времени после изготовления образцов.

СХЕМА УСТРОЙСТВА ДЛЯ ИСПЫТАНИЯ РУКАВОВ И ТРУБОК ПО МЕТОДУ А

Черт. 2

Промежутки времени между изготовлением образца и испытанием должны соответствовать требованиям ГОСТ 269 (приложение 1).

Перед испытанием образцы выдерживают в течение не менее 16 ч при стандартной лабораторной температуре и влажности в соответствии с ГОСТ 269; этот 16-часовой промежуток времени может быть частью 24-часового промежутка времени после изготовления.

3.4. Проведение испытания

Измеряют средний наружный диаметр (D) рукава с помощью измерительного инструмента (калибромеры, металлическая линейка, рулетка).

Наружный диаметр измеряют на расстоянии не менее 25 мм от концов рукава.

Измеряют образцы по методу 1 или 2 (приложение 2).

Проводят две параллельные и диаметрально противоположные линии по длине рукава. Если рукав имеет естественный изгиб, одна из линий должна быть с наружной стороны изгиба.

На каждой из этих линий отмеряют отрезок длиной (1,6С + 2D) или 200 мм в зависимости от того, что больше, где С - двойной минимальный радиус изгиба в соответствии с нормативно-технической документацией на рукава. Отмеренные отрезки должны располагаться точно один над другим. Все эти условия обеспечивают достаточную длину образца для испытаний на изгиб и необходимый упор рукаву.

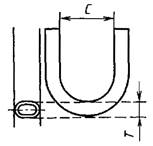

ИЗМЕРЕНИЕ КОЭФФИЦИЕНТА ДЕФОРМАЦИИ

Черт. 3

Разводят направляющие А и Б на расстояние немного большее чем (1,6C + 2D). Помещают рукав между направляющими таким образом, чтобы линии, соединяющие концы отмеченных отрезков, были параллельны линии, соединяющей концы направляющих, и оставались в таком положении при сближении направляющих на расстояние (C + 2D) (см. черт. 2).

Проверяют, чтобы рукав со стороны каждой направляющей имел опору по длине не менее D.

Измеряют размер Т в изогнутой части рукава (см. черт. 3) с помощью штангенциркуля типа ШЩ-I и ШЩ-II по ГОСТ 166 с ценой деления 0,1, 2-го класса точности.

4. МЕТОД Б

4.1. Аппаратура

4.1.1. Испытательный стенд, состоящий из машины для испытания на сжатие, имеющей скорость перемещения подвижного зажима 100 мм/мин, снабженной самопишущим устройством. Подвижный зажим соединен со шкалой с ценой деления 1 мм для измерения диаметра изгиба. Это можно осуществлять также с помощью графической записи.

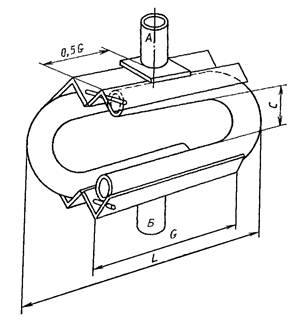

4.1.2. Два держателя из сдвоенного уголка с концевыми упорами (черт. 4).

4.2. Образцы для испытаний

4.2.1. Типы и размеры

Испытание проводят на двух одинаковых по длине образцах рукавов или трубок. Длина испытуемых образцов зависит от размеров держателей и должна быть (2G + 0,5πС), где G - длина держателей образцов (черт. 4) и С - двойной минимальный радиус изгиба в соответствии с нормативно-технической документацией на рукава.

СХЕМА УСТРОЙСТВА ДЛЯ ИСПЫТАНИЯ РУКАВОВ И ТРУБОК ПО МЕТОДУ Б

Черт. 4

Испытуемые образцы не должны соприкасаться со стенками камеры термостата и длина L должна быть меньше длины камеры.

4.2.2. Количество образцов

При отсутствии дополнительных указаний испытывают три образца.

4.3. Кондиционирование испытуемых образцов

Испытания должны проводить не ранее чем через 24 ч после изготовления.

Для получения сопоставимых результатов испытания проводят через одинаковые промежутки времени после изготовления образцов.

Промежутки времени между изготовлением образца и испытанием должны соответствовать требованиям ГОСТ 269 (приложение 1).

Перед испытанием образцы кондиционируют в распрямленном состоянии или в соответствии с их естественным изгибом, если он имеется, в течение 5 ч в камере термостата (п. 4.1.3) при заданной температуре испытания (п. 4.4).

4.4. Температура испытания

Температура испытания указана в нормативно-технической документации на рукава.

4.5. Методика испытания

4.5.1. Измеряют средний наружный диаметр D рукава в центре образцов в ненапряженном состоянии с помощью измерительного инструмента (калибромеры, металлическая линейка, рулетка).

Наружный диаметр измеряют на расстоянии не менее 25 мм от концов рукава.

Измеряют образцы в свободном состоянии по методу 1 или 2 (приложение 2).

4.5.2. Устанавливают образцы между держателями при большом радиусе изгиба так, чтобы концы рукавов касались упоров. Рукава и трубки, имеющие естественный изгиб, устанавливают соответственно собственному радиусу изгиба.

4.5.3. Включают стенд и определяют усилие, необходимое для достижения заданного радиуса изгиба.

Примечания:

1. Желательно, чтобы машина могла останавливаться по достижении двойного радиуса изгиба С.

2. Значение усилия, полученное непосредственным снятием показаний или по графической записи, делят на два для получения усилия изгиба для одного испытуемого образца.

4.5.4. Измеряют размер Т в изогнутой части рукава.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

Для обоих методов (А и Б) рассчитывают значение T/D, используя средние значения, и среднее усилие.

Полученные значения сравнивают с указанными в нормативно-технической документации на рукава.

6. ПРОТОКОЛ ИСПЫТАНИЙ

Протокол испытаний должен содержать следующие данные:

ссылку на настоящий стандарт и используемый метод;

полное описание испытуемого рукава или трубки и ссылку на нормативно-техническую документацию на рукава, в соответствии с требованиями которой проводились испытания;

температуру испытания;

данные наблюдения за отклонениями в поведении рукава или изменение характера изгиба, например перекручивание;

показатели D, Т и T/D;

находится ли значение T/D в пределах допустимой деформации;

усилие, необходимое для достижения заданного радиуса изгиба (если требуется).

ПРИЛОЖЕНИЕ 1

Обязательное

ТРЕБОВАНИЯ КО ВРЕМЕНИ ВЫДЕРЖКИ ОБРАЗЦОВ

Должно выполняться время выдержки, указанное в пп. 1 - 3, если по техническим причинам в документации не приведены другие требования.

1. Время между вулканизацией и испытанием должно быть не менее 16 ч.

2. При испытании неготовых изделий (например, предусмотрено концевое армирование рукавов), время между вулканизацией и испытанием должно быть не более 4 недель, при проведении сравнительных испытаний это время должно быть, насколько это возможно, одинаковым.

3. При испытании готовых изделий время между вулканизацией и испытанием должно быть не более 3 мес, если это возможно, или испытания должны быть проведены в течение 2 мес после получения изделия потребителем.

ПРИЛОЖЕНИЕ 2

Обязательное

МЕТОДЫ ОПРЕДЕЛЕНИЯ РАЗМЕРОВ ОБРАЗЦОВ

Измерения проводят по методу 1 или 2 на образцах в свободном состоянии.

МЕТОД 1

Для рукавов наружным диаметром 100 мм включительно используют штангенциркуль типов ШЩ-I, ШЩ-II по ГОСТ 166 с ценой деления 0,1, 2-го класса точности. Два измерения проводят под прямыми углами друг к другу, получая среднее значение. При измерениях не следует допускать смещения рукава. Если требуется более высокая степень точности, то во избежание смещения образец надевают на дорн, наружный диаметр которого равен внутреннему диаметру рукава.

МЕТОД 2

Для рукавов наружным диаметром свыше 20 мм можно использовать рулетку с π делениями.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Всесоюзным научно-исследовательским и конструкторско-технологическим институтом резиновой промышленности (ВНИКТИРП)

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 20.07.92 № 733

Настоящий стандарт подготовлен методом прямого применения международного стандарта ИСО 1746-83 «Резиновые и пластмассовые рукава и трубки. Метод испытания на изгиб» с дополнительными требованиями, отражающими потребности народного хозяйства

3. ВВЕДЕН ВПЕРВЫЕ

4. Срок проверки стандарта - 1998 г.

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер раздела, пункта |

|

ГОСТ 166-88 |

|

СОДЕРЖАНИЕ