ГОСТ Р 12.4.191-99

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СИСТЕМА СТАНДАРТОВ БЕЗОПАСНОСТИ ТРУДА

СРЕДСТВА ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ

ОРГАНОВ ДЫХАНИЯ.

ПОЛУМАСКИ ФИЛЬТРУЮЩИЕ

ДЛЯ ЗАЩИТЫ ОТ АЭРОЗОЛЕЙ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН Рабочей группой ПК 2 «Средства индивидуальной защиты органов дыхания» Технического комитета по стандартизации средств индивидуальной защиты ТК 320 «СИЗ»

ВНЕСЕН Техническим комитетом по стандартизации средств индивидуальной защиты ТК 320 «СИЗ»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 28 декабря 1999 г. № 731-ст

3 Настоящий стандарт представляет собой аутентичный текст регионального стандарта ЕН 149-97 «Средства индивидуальной защиты органов дыхания. Полумаски фильтрующие для защиты от аэрозолей. Требования, испытания, маркировка» и содержит дополнительные требования, отражающие потребности экономики страны

4 ВВЕДЕН ВПЕРВЫЕ

5 ИЗДАНИЕ (октябрь 2006 г.) с Поправкой (ИУС 9-2001)

ГОСТ Р 12.4.191-99

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Система стандартов безопасности труда

СРЕДСТВА ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ.

ПОЛУМАСКИ ФИЛЬТРУЮЩИЕ ДЛЯ ЗАЩИТЫ ОТ АЭРОЗОЛЕЙ

Общие технические условия

Occupational safety standards system. Respiratory protective

devices.

Filtering half masks to protective against particles. General specifications

Дата введения 2003-01-01

1 Область применения

Настоящий стандарт распространяется на фильтрующие полумаски, предназначенные для защиты от аэрозолей, и устанавливает общие технические требования, методы испытаний и требования к маркировке.

Стандарт не распространяется на следующие типы СИЗОД:

- пожарные;

- военные;

- медицинские;

- авиационные;

- для подводных работ.

Дополнительные требования, отражающие потребности экономики страны, выделены курсивом.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ Р 12.4.189-99 Система стандартов безопасности труда. Средства индивидуальной защиты органов дыхания. Маски. Общие технические условия

ГОСТ Р 12.4.194-99 Система стандартов безопасности труда. Средства индивидуальной защиты органов дыхания. Фильтры противоаэрозольные. Общие технические условия

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1. фильтрующая полумаска для защиты от аэрозолей: Полумаска, изготовленная из фильтрующего материала, обеспечивающего очистку от аэрозолей вдыхаемого окружающего воздуха.

(Поправка).

3.2 одноразовая фильтрующая полумаска для защиты от аэрозолей: Фильтрующая полумаска для защиты от аэрозолей, рассчитанная на применение не более одной смены.

3.3 многоразовая фильтрующая полумаска для защиты от аэрозолей: Фильтрующая полумаска для защиты от аэрозолей, рассчитанная на применение более одной смены.

4 Классификация

Фильтрующие полумаски для защиты от аэрозолей подразделяют на три класса в зависимости от их фильтрующей эффективности и обозначаются следующим образом:

- FFP1 - низкая эффективность;

- FFP2 - средняя эффективность;

- FFP3 - высокая эффективность.

5 Общие технические требования

5.1 Материалы

5.1.1 Материалы, из которых изготовлена фильтрующая полумаска (лицевая часть и ремни крепления и (или) оголовье), не должны претерпевать изменений после проведения температурного воздействия в соответствии с требованиями настоящего стандарта.

(Поправка).

5.1.2 В случае многократного использования фильтрующей полумаски материал, из которого она изготовлена, должен быть устойчивым к использованию чистящих или дезинфицирующих средств, рекомендуемых изготовителем.

5.1.3 При использовании фильтрующих материалов типа ФП изделие не должно подвергаться температурному воздействию (8.2.2) и испытанию устойчивости к воспламенению (8.5). Сведения об этом должны содержаться в маркировке изделия и в маркировке на упаковке, а в указаниях по эксплуатации должны быть указаны ограничения по применению изделия (при подземных выработках, в условиях повышенных и пониженных температур, повышенной влажности и повышенной пожароопасности).

5.2 Эксплуатационные свойства

Эксплуатационные свойства следует определять в условиях моделирования трудовой деятельности в соответствии с методикой испытаний, приведенной в 8.3. Сведения об испытании эксплуатационных свойств фильтрующих полумасок должны быть отражены в протоколе испытаний испытательной лаборатории. В случае получения отрицательного заключения хотя бы по одному из пунктов требований 8.3 заявитель имеет право обратиться в другую аккредитованную испытательную лабораторию для повторных испытаний.

5.3 Коэффициент проникания через фильтрующую полумаску

5.3.1 Коэффициент проникания через фильтрующую полумаску.

Коэффициент проникания через фильтрующую полумаску определяют на человеке, и он должен учитывать подсос по полосе обтюрации, проникание через клапан выдоха (при его наличии) и проницаемость фильтрующего материала.

Коэффициент проникания через фильтрующую полумаску не должен превышать:

25 % - для фильтрующих полумасок FFP1;

11 % - » » » FFP2;

5 % - » » » FFP3.

Коэффициент проникания через фильтрующую полумаску не должен превышать указанных выше значений в 46 из 50 результатов отдельных испытаний (10 человек по 5 упражнений) указанных выше значений.

Решение принимается по среднеарифметическому значению, рассчитанному для каждого из десяти испытателей. При этом для восьми из десяти испытателей коэффициент проникания через СИЗОД не должен превышать:

22 % - для фильтрующих полумасок FFP1;

8 % - » » » FFP2;

2 % - » » » FFP3.

Испытания следует проводить в соответствии с требованиями 8.4.

5.3.2 Проницаемость фильтрующего материала

Проницаемость фильтрующего материала определяют на насадке, и она должна соответствовать требованиям, указанным в таблице 1.

Таблица 1 - Проницаемость фильтрующего материала

|

Проницаемость фильтрующего материала тест-аэрозолями |

||

|

хлорида натрия при расходе воздушного потока 95 дм3/мин, %, не более |

парафинового масла при расходе воздушного потока 95 дм3/мин, %, не более |

|

|

FFP1 |

20 |

20 |

|

FFP2 |

6 |

6 |

|

FFP3 |

1 |

1 |

Испытанию подлежат 12 фильтрующих полумасок, из них три - в состоянии после поставки, три - после температурного воздействия в соответствии с требованиями 8.2.2, три - после моделирования режима носки, описанного в 8.2.1, и три - после испытания на механическую прочность в соответствии с требованиями 8.2.3. Результаты испытаний всех 12 фильтрующих полумасок должны соответствовать требованиям, указанным в таблице 1.

Испытания следует проводить в соответствии с ГОСТ Р 12.4.194-99.

5.3.1, 5.3.2 (Поправка).

5.4 Устойчивость к воспламенению

5.4.1 Материал полумаски не должен легко воспламеняться.

5.4.2 Фильтрующая полумаска не должна легко воспламеняться и гореть после ее извлечения из пламени.

Испытания следует проводить в соответствии с требованиями 8.5.

5.4.3 Фильтрующая полумаска, прошедшая испытание на устойчивость к воспламенению, не должна использоваться в дальнейших испытаниях.

5.4.5 Требования 5.4 не распространяются на изделия из материала ФП (5.1.3)

5.5 Содержание диоксида углерода во вдыхаемом воздухе

Содержание диоксида углерода во вдыхаемом воздухе при применении фильтрующей полумаски в среднем не должно превышать 1,0 % по объему.

Испытания следует проводить в соответствии с требованиями 8.6.

5.6 Ремни крепления и (или) оголовье

5.6.1 Ремни крепления и (или) оголовье должны быть сконструированы таким образом, чтобы фильтрующую полумаску было легко снимать и надевать.

Испытания следует проводить в соответствии с требованиями 8.3.

5.6.2 Ремни крепления и (или) оголовье должны регулироваться (или саморегулироваться) и обеспечивать надежную и комфортную фиксацию фильтрующей полумаски в нужном положении.

Испытания следует проводить в соответствии с требованиями 8.3, 8.4.

5.7 Площадь поля зрения

Площадь поля зрения должна быть признана приемлемой в процессе эксплуатационных испытаний в соответствии с 5.2.

5.8 Клапаны вдоха и выдоха

5.8.1 Конструкция клапанов должна обеспечивать простоту в обращении и обслуживании, а также их правильную замену, если это предусмотрено указаниями по эксплуатации.

5.8.2 Клапаны выдоха должны правильно функционировать во всех положениях фильтрующей полумаски.

5.8.3 При наличии клапана выдоха в фильтрующей полумаске он должен быть защищен от попадания грязи и механических повреждений.

Клапан выдоха должен сохранять работоспособность после прохождения через него постоянного воздушного потока расходом 300 дм3/мин в течение 30 с.

5.8.4 Вмонтированный в фильтрующую полумаску корпус клапана выдоха должен выдерживать силу растяжения 10 Н, приложенную перпендикулярно к плоскости клапана в течение 10 с.

5.8.5 Испытания следует проводить в соответствии с требованиями 8.7.

5.9 Начальное сопротивление воздушному потоку

Начальное сопротивление воздушному потоку, оказываемое фильтрующей полумаской, должно быть минимальным и не должно превышать значений, указанных в таблице 2.

Таблица 2 - Начальное сопротивление постоянному воздушному потоку

|

Максимально допустимое сопротивление, Па |

|||

|

на вдохе |

на выдохе |

||

|

при 30 дм3/мин |

при 95 дм3/мин |

при 160 дм3/мин |

|

|

FFP1 |

60 |

210 |

300 |

|

FFP2 |

70 |

240 |

300 |

|

FFP3 |

100 |

300 |

300 |

Требования таблицы 2 распространяются на фильтрующие полумаски с клапанами и без них.

Испытания следует проводить в соответствии с требованиями 8.8.

Для работы в СИЗОД с сопротивлением на вдохе свыше 100 Па при расходе 30 дм3/мин должны быть установлены специальные режимы труда и отдыха.

5.10 Устойчивость к запылению

5.10.1 Общие положения

Требование устойчивости к запылению для одноразовых фильтрующих полумасок не является обязательным.

Фильтрующие полумаски, разработанные изготовителем устойчивыми к запылению, должны быть испытаны в соответствии с требованиями 8.9 и после прохождения испытаний маркированы буквой D.

5.10.2 Фильтрующие полумаски с клапанами

5.10.2.1 Сопротивление воздушному потоку на вдохе после запыления (8.9) при расходе постоянного воздушного потока 95 дм3/мин не должно превышать:

400 Па - для фильтрующих полумасок с клапанами FFP1;

500 Па - » » » » FFP2;

700 Па - » » » » FFP3.

5.10.2.2 Сопротивление воздушному потоку фильтрующих полумасок с клапанами после запыления (8.9) на выдохе не должно превышать 300 Па при расходе постоянного воздушного потока 160 дм3/мин.

Испытания следует проводить в соответствии с требованиями 8.8.

5.10.3 Фильтрующие полумаски без клапанов

Сопротивление воздушному потоку на вдохе и выдохе после запыления (8.9) при расходе постоянного воздушного потока 95 дм3/мин не должно превышать:

300 Па - для фильтрующих полумасок без клапанов FFP1;

400 Па - » » » » FFP2;

500 Па - » » » » FFP3.

Испытания следует проводить в соответствии с требованиями 8.8.

5.10.4 Проницаемость фильтрующего материала

Все фильтрующие полумаски (с клапанами и без них) после испытаний на устойчивость к запылению должны соответствовать требованиям по проницаемости фильтрующего материала, указанным в таблице 1.

(Поправка).

5.11 Съемные элементы

Все имеющиеся съемные элементы должны легко соединяться и надежно закрепляться без применения специальных инструментов, если это не оговорено в указаниях по эксплуатации. Испытания следует проводить в соответствии с требованиями 8.1.

6 Требования безопасности

Для изготовления фильтрующих полумасок следует применять материалы, разрешенные органами здравоохранения для использования в контакте с кожей и вдыхаемым воздухом.

7 Правила приемки

Правила приемки устанавливают в нормативных документах на изделия конкретных видов.

8 Методы испытания

Перечень показателей, проверяемых при испытаниях противоаэрозольных фильтрующих полумасок, указан в таблице 3.

|

Число образцов |

Предварительная подготовка образцов |

Пункт испытания |

|

|

Все |

ПП |

||

|

Чистка и дезинфекция (5.1) |

5 |

ПП |

В соответствии с указаниями по эксплуатации |

|

Устойчивость к воспламенению (5.4) |

4 |

ПП (2), ТВ (2) |

|

|

Содержание диоксида углерода (5.5) |

3 |

ПП |

|

|

Прочность крепления корпуса клапана выдоха (5.8) |

3 |

ПП (1), РН (1), ТВ (1) |

|

|

Воздушный поток через клапан выдоха (5.8) |

3 |

ПП (1), ТВ (2) |

|

|

Сопротивление воздушному потоку (5.9) |

9 |

ПП (3), РН (3), ТВ(3) |

|

|

Проницаемость фильтрующих полумасок (5.3.2) |

12 (для каждого вида аэрозоля) |

ПП (3), УМ (3), РН (3), ТВ (3) |

|

|

Коэффициент проникания через СИЗОД (5.3.1) |

10 |

ПП (5), ТВ (5) |

|

|

Устойчивость к запылению (5.10) (необязательно только для одноразовых СИЗОД марки D (FFP1+FFP2)) |

3 |

ПП(1), ТВ (2) |

|

|

Устойчивость к механическому воздействию (5.8.4) |

3 |

УМ |

|

|

Эксплуатационные свойства (5.2) |

2 |

ПП |

|

|

ПП - состояние после поставки. УМ - устойчивость к механическому воздействию. РН - смоделированный режим носки. ТВ - температурное воздействие. |

|||

(Поправка).

8.1 Визуальный осмотр

Визуальный осмотр проводят перед проведением испытаний. При визуальном осмотре проверяют также маркировку и наличие соответствующих указаний по эксплуатации.

8.2 Предварительная подготовка образцов

8.2.1 Моделирование режима носки

Дыхательную машину регулируют на 25 циклов/мин и 2 дм3/ход. Фильтрующую полумаску надевают на голову манекена. Во время проведения испытаний в линию выдоха между дыхательной машиной и головой манекена подсоединяется сатуратор, отрегулированный на температуру свыше 37 °С, для увлажнения воздуха до попадания в рот манекена. Воздух насыщается парами воды при (37 ± 2) °С у рта манекена. Для предотвращения выливания избыточной воды изо рта манекена и загрязнения фильтрующей полумаски голову следует наклонять таким образом, чтобы вода могла вытекать изо рта и собираться в ловушке.

После включения дыхательной машины и сатуратора вся система прирабатывается до выхода на заданный режим. Испытуемую фильтрующую полумаску надевают на голову манекена. Во время испытания через каждые 20 мин фильтрующую полумаску следует полностью снимать с головы манекена и затем надевать ее вновь так, чтобы в течение испытания полумаска десять раз была надета на голову.

8.2.2 Температурное воздействие

Фильтрующие полумаски проходят следующий термический цикл:

а) нагревание до (70 ± 3) °С в течение 24 ч;

б) охлаждение до (минус 30 ± 3) °С в течение 24 ч.

Перед проведением последующих испытаний фильтрующие полумаски выдерживают при комнатной температуре в течение не менее 4 ч.

8.2.3 Устойчивость к механическому воздействию

Испытания следует проводить в соответствии с требованиями ГОСТ Р 12.4.194.

8.3 Определение эксплуатационных свойств

8.3.1 Общие положения

Испытаниям подлежат две фильтрующие полумаски в состоянии после поставки.

Все испытания следует проводить двум испытателям при комнатной температуре. Температуру и влажность необходимо регистрировать.

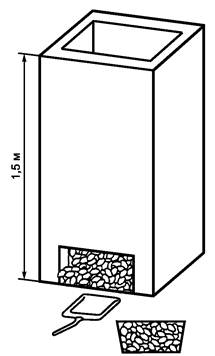

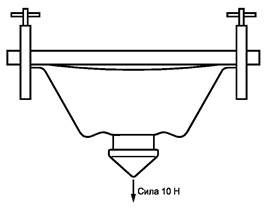

Рисунок 1 - корзина и контейнер, резиновая стружка

Перед испытаниями следует провести визуальный осмотр фильтрующей полумаски в соответствии с требованиями настоящего стандарта.

Для проведения испытаний должны привлекаться обученные лица, знакомые с данными или подобными фильтрующими полумасками.

При испытаниях фильтрующей полумаски необходимо учесть следующие параметры субъективной оценки ее эксплуатационных свойств:

а) комфортность ремней крепления и (или) оголовья;

б) надежность креплений;

в) поле зрения;

г) другие комментарии испытателя (по его желанию).

8.3.2 Испытания при ходьбе

Испытатели в фильтрующей полумаске, одетые в обычную рабочую одежду, должны передвигаться со скоростью 6 км/ч по тредбану в течение 10 мин.

8.3.3 Испытания, моделирующие трудовую деятельность

Продолжительность испытания - 20 мин. Должны быть выполнены следующие действия:

а) ходьба в течение 5 мин в помещении, высота которого составляет (1,3 ± 0,2) м;

б) продвижение ползком в течение 5 мин в помещении, высота которого (0,7 ± 0,05) м;

в) заполнение небольшой емкости (приблизительного объема 8 дм3, см. рисунок 1) резиновой стружкой или другим подходящим материалом из контейнера высотой 1,5 м с отверстием у дна, позволяющим выгребать его содержимое, и открытым верхом для высыпания содержимого уже заполненной емкости.

Заполняя емкость резиновой стружкой, испытатель должен наклоняться или, по желанию, становиться на колени. Затем он должен поднять ведро и высыпать его содержимое обратно в контейнер. Данная операция должна быть повторена 20 раз в течение 10 мин.

Примечание - Последовательность производимых действий определяет испытательная лаборатория.

8.4 Коэффициент проникания через фильтрующую полумаску

8.4.1 Сущность метода

Сущность метода определения коэффициента проникания через фильтрующую полумаску заключается в определении отношения концентрации аэрозоля хлорида натрия в подмасочном пространстве фильтрующей полумаски, надетой на испытателя, к концентрации аэрозоля хлорида натрия в атмосфере камеры.

8.4.2 Подготовка образцов

Испытаниям подлежат 10 образцов: пять - в состоянии после поставки и пять - после температурного воздействия в соответствии с 8.2.2.

8.4.3. Испытатели

К испытаниям привлекают практически здоровых людей без бороды и бакенбардов, знакомых с данными или подобными фильтрующими полумасками и ознакомленных также с характером испытаний и условиями их проведения, в количестве десяти человек.

Не следует привлекать к испытаниям людей, для которых невозможно добиться удовлетворительного прилегания фильтрующей полумаски.

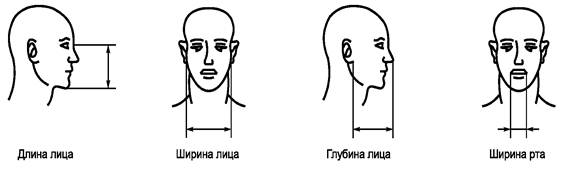

Протокол испытаний должен содержать описание четырех основных параметров лиц испытателей в миллиметрах (для информации), показанных на рисунке 2.

Рисунок 2 - Параметры лица

8.4.4 Атмосфера в испытательной камере

Воздух, содержащий тест-вещество, должен преимущественно поступать в верхнюю часть камеры через распределитель потока и направляться вниз к голове испытателя со скоростью потока 0,1 - 0,2 м/с. Скорость потока измеряют вблизи головы испытателя. Следует проверить равномерность концентрации тест-вещества внутри эффективного рабочего объема.

8.4.5 Тредбан

Тредбан, расположенный внутри испытательной камеры, должен обеспечивать движение по нему испытателя со скоростью 6 км/ч.

8.4.6 Подготовка испытаний

Испытатели должны быть ознакомлены с указаниями по эксплуатации и, при наличии фильтрующих полумасок разных размеров, подобрать себе наиболее подходящие. В случае необходимости испытателю должна быть оказана помощь в правильном надевании фильтрующей полумаски в соответствии с указаниями по эксплуатации.

Следует проинформировать испытателей о том, что они, при желании, могут подгонять фильтрующую полумаску во время испытания. При этом следует повторить ту часть испытаний, которая имеет отношение к проведенной подгонке.

До окончания испытаний испытателям не следует сообщать никаких результатов.

После надевания фильтрующей полумаски следует спросить у каждого испытателя, хорошо ли прилегла полумаска. Если ответ положительный, то следует начать испытание, если отрицательный, то испытателя нужно заменить другим.

8.4.7 Порядок проведения испытаний

Порядок проведения испытаний должен быть следующим:

а) убедиться в том, что доступ воздуха, содержащего тест-аэрозоль, в камеру перекрыт;

б) поместить испытателя в камеру. Подсоединить пробоотборник к фильтрующей полумаске. Попросить испытателя двигаться со скоростью 6 км/ч в течение 2 мин. Измерить концентрацию тест-аэрозоля в подмасочном пространстве для определения фонового уровня;

в) получить стабильные показания фонового уровня;

г) включить подачу воздуха, содержащего тест-аэрозоль, в испытательную камеру;

д) испытатель должен продолжать ходьбу в течение следующих 2 мин или до достижения заданных параметров концентрации тест-аэрозоля в испытательной камере;

е) во время испытаний испытатель должен:

1) выполнять ходьбу в течение 2 мин без поворотов головы и разговоров,

2) поворачивать голову из стороны в сторону (приблизительно 15 раз) в течение 2 мин, как бы осматривая стенки камеры,

3) поднимать и опускать голову (приблизительно 15 раз) в течение 2 мин, как бы осматривая пол и потолок,

4) произносить вслух алфавит или предусмотренный текст, как бы общаясь с коллегой, в течение 2 мин,

5) выполнять ходьбу в течение 2 мин без поворотов головы и разговоров;

ж) при этом регистрируют:

1) концентрацию тест-аэрозоля в камере;

2) концентрацию тест-аэрозоля в подмасочном пространстве после каждого действия испытателя;

и) отключить подачу воздуха, содержащего тест-аэрозоль, в испытательную камеру;

к) после очищения колпака трубопровода камеры от аэрозоля вывести из нее испытателя;

л) повторить испытание с привлечением другого испытателя и другого образца фильтрующей полумаски.

8.4.8 Метод с использованием аэрозоля хлорида натрия (NaCl)

8.4.8.1 Описание метода

Испытатель в фильтрующей полумаске передвигается по тредбану, над которым помещен колпак трубопровода камеры, в который поступает поток аэрозоля NaCl постоянной концентрации. Воздух из подмасочного пространства отбирают для анализа во время фазы вдоха для определения содержания аэрозоля NaCl. Для отбора проб в фильтрующей полумаске проделывают отверстие и вставляют в него пробоотборник. Пробоотборник должен быть снабжен клапаном, закрывающим пробоотборник во время фазы выдоха. Второй пробоотборник присоединяют вблизи первого и используют для регистрации перепада давления.

8.4.8.2 Установка для проведения испытаний.

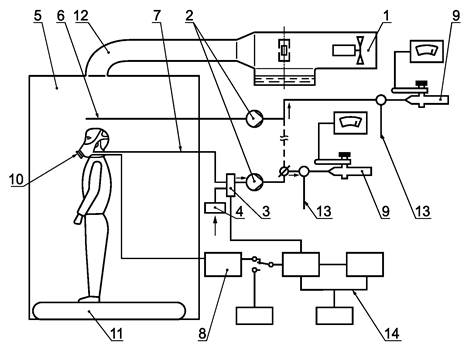

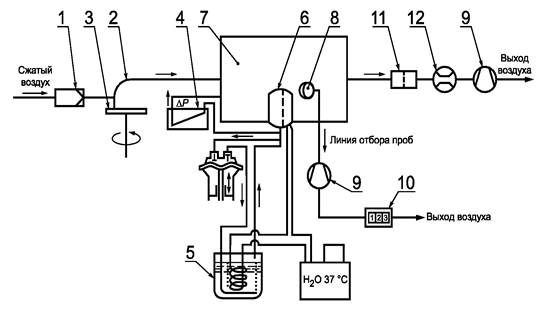

Схема установки приведена на рисунке 3.

1 - распылитель; 2 - насос; 3 - клапан переключения; 4 - фильтр; 5 - испытательная камера; 6 - линия отбора пробы атмосферы в камере; 7 - отбор пробы из подмасочного пространства; 8 - манометр; 9 - фотометр; 10 - фильтрующая полумаска; 11 - тредбан; 12 - трубопровод и турбулизатор потока; 13 - дополнительная подача воздуха; 14 - система разделения фаз вдоха-выдоха при отборе проб

Рисунок 3 - Установка для определения коэффициента проникания через фильтрующую полумаску

8.4.8.2.1 Оборудование

8.4.8.2.1.1 Генератор аэрозоля

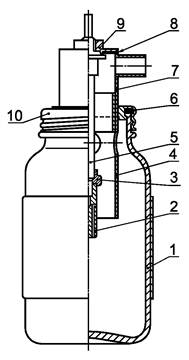

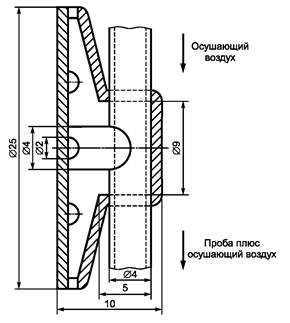

Аэрозоль NaCl генерируется из 2 % раствора NaCl (x.ч.) в дистиллированной воде при использовании распылителя Коллисона, представленного на рисунке 4.

Сопла генератора не должны быть направлены к выходным отверстиям сосуда. При этом требуется расход воздуха 100 дм3/мин под давлением 7´105 Па. Распылитель и его корпус помещают в воздуховод, через который поддерживают прохождение постоянного потока воздуха. Для получения сухого аэрозоля хлорида натрия, при необходимости, следует нагревать воздух или осушать его каким-либо другим способом.

8.4.8.2.1.2 Аэрозоль хлорида натрия

Средняя концентрация аэрозоля NaCl в испытательной камере должна составлять (8 ± 4) мг/м3. Допускается отклонение средней концентрации аэрозоля NaCl по всему эффективному рабочему объему испытательной камеры, не превышающее 10 %. Распределение частиц по размеру должно быть от 0,02 мкм до 2 мкм (аэродинамический диаметр) при среднемассовом диаметре 0,6 мкм.

8.4.8.2.1.3 Пламенный фотометр

Для измерения концентрации аэрозоля NaCl в подмасочном пространстве фильтрующей полумаски следует применять пламенный фотометр со следующими основными характеристиками:

а) фотометр должен быть предназначен непосредственно для анализа частиц аэрозоля NaCl с диапазоном измерения концентрации NaCl от 15 мг/м3 до 5 нг/м3;

б) расход постоянного потока в пробе, отбираемой из камеры на фотометр, не должен превышать 15 дм3/мин;

в) время отклика фотометра без системы отбора проб не должно превышать 500 мс;

г) необходимо снизить чувствительность фотометра по отношению к другим химическим элементам, в частности, к углероду, концентрация которого меняется в процессе дыхательного цикла. Это достигается обеспечением ширины полосы пропускания интерференционного фильтра не более чем 3 нм и при наличии всех необходимых фильтров для других побочных полос.

Допускается применение других пламенных фотометров, обеспечивающих требуемую чувствительность, а также проведение испытаний в соответствие с 8.4.8.2.1.

8.4.8.2.1.4 Устройство для отбора проб

Необходимо применять систему, подающую пробу в фотометр только на фазе вдоха. Во время выдоха в фотометр должен подаваться чистый воздух. Основные элементы такой системы следующие:

а) электрический клапан с временем отклика порядка 100 мс. Клапан должен иметь минимально возможное «мертвое пространство» и возможность прохождения прямого неограниченного потока в открытом состоянии;

б) датчик давления, который способен фиксировать минимальные изменения давления приблизительно 5 Па и который подключен к пробоотборнику, вставленному в фильтрующую полумаску. Датчик должен иметь контролируемый порог чувствительности и сигнализировать о его прохождении в том или обратном направлении. Датчик должен надежно работать при ускорении, вызываемом движениями головы испытателя;

в) систему раздела фаз вдоха-выдоха, приводящую в действие клапан в ответ на сигнал, получаемый от датчика давления;

г) таймер для регистрации пропорциональности общего дыхательного цикла, во время которого происходит отбор проб.

8.4.8.2.1.5 Пробоотборник

Пробоотборник должен быть надежно и герметично прикреплен к фильтрующей полумаске, как можно ближе к ее центральной оси. Рекомендуется использовать пробоотборник со множеством отверстий.

1 - стеклянный сосуд с навинчивающейся крышкой; 2 - сопло; 3 - волокнистая прокладка (наружный диаметр - 4,5 мм, внутренний диаметр - 2 мм, толщина прокладки - 0,8 мм), 4 - втулка; 5 - стержень; 6 - резиновая прокладка; 7 - головка втулки; 8 - резиновая прокладка (наружный диаметр - 25 мм, внутренний диаметр - 10 мм, толщина - 1,5 мм, уплотнитель для герметизации); 9 - гайка; 10 - завинчивающаяся крышка

Рисунок 4 - Распылитель

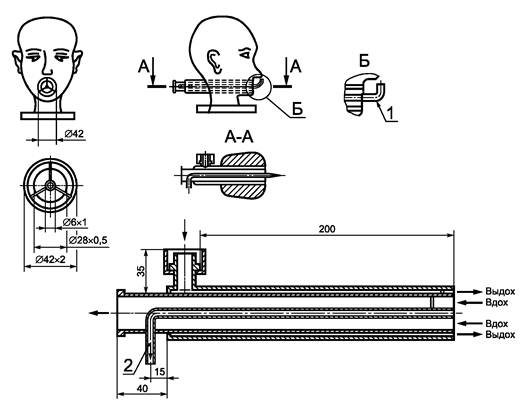

Рисунок 5 - Пробоотборник

Измерения следует проводить так, чтобы исключить влияние конденсации влаги в пробоотборнике на результат измерений. Это достигается путем подачи сухого воздуха. На рисунке 5 показана схема пробоотборника. Пробоотборник прикрепляют таким образом, чтобы он лишь касался губ пользователя.

8.4.8.2.1.6 Насос для отбора проб

Если в состав фотометра не входит насос, то используют насос непрерывного действия для отбора проб воздуха из-под фильтрующей полумаски во время испытания. Насос регулируют так, чтобы обеспечить отбор постоянного потока воздуха со скоростью 1 дм3/мин из пробоотборника. В зависимости от типа фотометра может потребоваться разбавление пробы чистым воздухом.

8.4.8.2.1.7 Отбор проб из испытательной камеры

Концентрацию аэрозоля в испытательной камере контролируют во время испытания с помощью отдельной системы отбора проб для предотвращения загрязнения линии отбора проб из-под фильтрующей полумаски. Для этой цели желательно использовать другой пламенный фотометр.

При отсутствии второго фотометра для определения концентрации NaCl в испытательной камере можно использовать тот же фотометр, что и для определения концентрации NaCl в подмасочном пространстве фильтрующей полумаски. При этом необходимо дождаться сброса предыдущих показаний фотометра.

8.4.8.2.1.8 Пробоотборник для регистрации давления

Второй пробоотборник прикрепляют вблизи первого и подсоединяют к датчику давления.

8.4.9 Обработка результатов

Коэффициент проникания через фильтрующую полумаску К, %, рассчитывают по результатам измерений за последние 100 с каждого упражнения, чтобы не смешивать результаты последовательных упражнений:

K = С2/Сl[(tвд + tвыд)/tвд]100 %, (1)

где С1 - концентрация аэрозоля в камере, мг/м3;

С2 - усредненная концентрация аэрозоля в подмасочном пространстве, мг/м3;

tвд - суммарная продолжительность фаз вдоха за 100 с измерений, с;

tвыд - суммарная продолжительность фаз выдоха за 100 с измерений, с.

При измерении С2 может быть использован интегратор.

8.5 Устойчивость к воспламенению

Испытаниям подлежат четыре фильтрующие полумаски: две - в состоянии после поставки и две - после температурного воздействия (8.2.2).

Испытания на устойчивость к воспламенению фильтрующих полумасок следует проводить на испытательной установке, описанной в ГОСТ Р 12.4.189, но только с использованием одной горелки и следующими изменениями.

Во время испытания фильтрующую полумаску необходимо надеть на голову металлического манекена, приводимого в движение двигателем таким образом, чтобы полумаска описывала горизонтальный круг с заданной скоростью. Голова манекена должна проходить над бунзеновской пропановой горелкой, положение которой может регулироваться. С помощью регулятора давления высоту пламени устанавливают равной 40 мм, а расстояние между верхом горелки и нижней частью фильтрующей полумаски, проходящей непосредственно над пламенем, устанавливают равным 20 мм.

Регистрируют влияние пламени на фильтрующую полумаску после прохождения ее через пламя.

Температура пламени на высоте 20 мм над верхом горелки должна составлять (800 ± 50) °С. Температуру измеряют соответствующим прибором.

В ходе испытания фильтрующую полумаску проносят через пламя горелки один раз со скоростью (6 ± 0,5) см/с. Когда составные части полумаски, например клапан(ы) и т.д., располагаются в нетрадиционном месте фильтрующей полумаски, следует повторить данное испытание на других образцах фильтрующей полумаски при ее закреплении в соответствующей позиции.

8.6 Содержание диоксида углерода во вдыхаемом воздухе

Испытаниям подлежат три фильтрующие полумаски: все три - в состоянии после поставки.

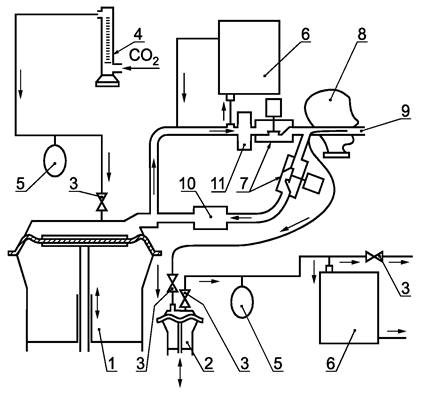

Установка состоит из дыхательной машины с соленоидными клапанами, контролируемыми дыхательной машиной, соединителя, расходомера СO2, анализатора СO2 и увлажнителя.

Образец фильтрующей полумаски, подсоединенный к данной установке, включают в дыхательный цикл, обеспечиваемый дыхательной машиной.

Фильтрующая полумаска должна надежно, герметично и без деформации надеваться на голову манекена (см. рисунок 6).

Воздух подается от дыхательной машины, отрегулированной на 25 циклов/мин и 2,0 дм3/ход, при этом содержание диоксида углерода в выдыхаемом воздухе должно составлять 5 об. %.

Схема испытательной установки для определения содержания диоксида углерода представлена на рисунке 7.

При увеличении концентрации СO2 при работе установки следует поместить абсорбер СO2 в цикл вдоха между соленоидным клапаном и дыхательной машиной.

СO2 подается в дыхательную машину через контрольный клапан, расходомер, компенсационный резервуар и два односторонних клапана.

Непосредственно перед соленоидным клапаном проводят постоянный отбор небольшого количества выдыхаемого воздуха через линию отбора проб, которое потом вновь возвращается в выдыхаемый воздух через анализатор СO2.

1 - втулка для измерения сопротивления воздушному потоку; 2 - измерение CO2 (на вдохе)

Рисунок 6 - Шеффилдская голова-манекен для испытания по определению содержания диоксида углерода

1 - дыхательная машина; 2 - вспомогательное «легкое»; 3 - односторонний клапан; 4 - расходомер; 5 - компенсатор; 6 - анализатор диоксида углерода; 7 - соленоидные клапаны; 8 - голова манекена; 9 - трубка для отбора проб из вдыхаемого воздуха (см. рисунок 6); 10 - абсорбер диоксида углерода; 11 - сатуратор

Рисунок 7 - Схема испытательной установки для определения содержания диоксида углерода

Для измерения содержания СO2 во вдыхаемом воздухе 5 % объема пробы, взятой на фазе вдоха, дыхательной машины отбирается в определенном месте с помощью вспомогательного «легкого» и затем подается в анализатор СO2. Общий «мертвый объем» воздушной линии (за исключением дыхательной машины) испытательной установки не должен превышать 2 дм3.

Испытания проводят до установления стабильного значения содержания диоксида углерода во вдыхаемом воздухе.

Из измеренного значения вычитают уровень содержания диоксида углерода в окружающей атмосфере. При уровне содержания диоксида углерода в окружающей атмосфере, не превышающем 0,1 %, результаты считают действительными.

Параметры выдыхаемого воздуха: температура (37 ± 2) °С, относительная влажность не менее 95 %.

Скорость потока воздуха в трубопроводе, направленном на фильтрующую полумаску, составляет 0,5 м/с.

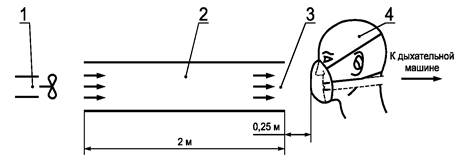

Схема проведения испытания представлена на рисунке 8.

1 - вентилятор; 2 - трубопровод; 3 - датчик воздушного потока; 4 - голова манекена

Рисунок 8 - Схема проведения испытания по определению содержания диоксида углерода

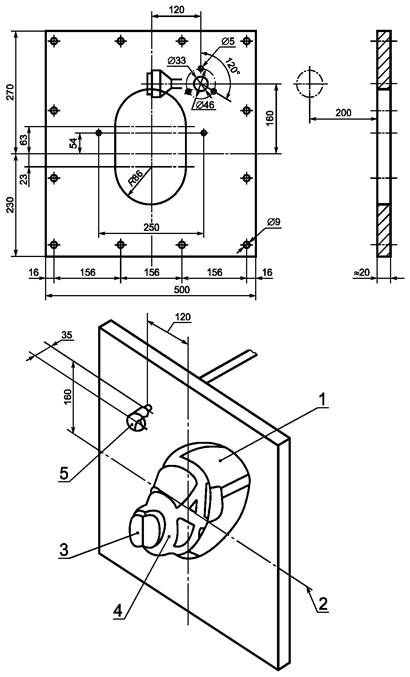

8.7 Прочность крепления корпуса клапана выдоха

Испытаниям подлежат три фильтрующие полумаски: одна - в состоянии после поставки, одна - после температурного воздействия (8.2.2), и одна - после механического воздействия, описанного в ГОСТ Р 12.4.194.

Фильтрующую полумаску надежно закрепляют в зажимном устройстве, как показано на рисунке 9. К корпусу клапана выдоха прикладывают перпендикулярно к плоскости клапана выдоха силу растяжения 10 Н в течение 10 с. Результаты регистрируют.

8.8 Начальное сопротивление воздушному потоку

8.8.1 Образцы для испытания

Испытаниям подлежат девять фильтрующих полумасок: три - в состоянии после поставки, три - после температурного воздействия (8.2.2) и три - после моделирования режима носки (8.2.1).

Фильтрующая полумаска должна быть надежно и плотно надета на голову манекена.

8.8.2 Начальное сопротивление воздушному потоку на выдохе

Фильтрующую полумаску плотно надевают на голову манекена. Сопротивление на выдохе измеряют у ротового отверстия головы манекена с использованием адаптера, как показано на рисунке 6, и дыхательной машины с установленным режимом работы 25 циклов/мин и 2,0 дм3/ход или постоянного потока 160 дм3/мин. При этом следует использовать преобразователь давления.

8.8.3 Начальное сопротивление воздушному потоку на вдохе

Испытания сопротивления на вдохе проводят при постоянном воздушном потоке с расходом 30 и 95 дм3/мин.

8.8.4 Корректировка

Сопротивление воздушному потоку приводят к нормальным условиям: температуре 20 °С и давлению 1 атм.

Рисунок 9 - Зажимное устройство для фильтрующей полумаски

8.9 Устойчивость к запылению

8.9.1 Сущность метода

Сущность метода состоит в определении времени достижения регламентированного настоящим стандартом сопротивления фильтрующей полумаски воздушному потоку в ходе ее запыления (8.9.5). При этом произведение заданной в ходе запыления концентрации пыли на время экспозиции фильтрующей полумаски до достижения ею предельного сопротивления должно быть не менее значения, указанного в настоящем стандарте.

8.9.2 Образцы для испытания

Испытаниям подлежат три фильтрующие полумаски: одна - в состоянии после поставки и две - после температурного воздействия (8.2.2).

8.9.3 Подготовка к проведению испытаний

В качестве аэрозоля в данных испытаниях используется доломитовая пыль. Для проведения испытаний фильтрующую полумаску подсоединяют к дыхательной машине и обдувают воздухом с известной концентрацией доломитовой пыли.

8.9.4 Установка для испытания

Схема испытательной установки показана на рисунке 10. Площадь рабочей зоны испытательной камеры составляет 650 ´ 650 мм.

1 - воздушный фильтр; 2 - инжектор; 3 - стандартный образец пыли; 4 - распылитель; 5 - сатуратор; 6 - испытуемый образец; 7 - пылевая камера; 8 - зонд; 9 - насос; 10 - счетчик; 11 - фильтр; 12 - измеритель потока воздуха

Рисунок 10 - Схема синусоидальной испытательной установки для определения устойчивости к запылению с использованием доломитовой пыли

Дыхательную машину устанавливают на режим 2 дм3/ход. Выдыхаемый воздух, включенный в цикл выдоха, протягивают через увлажнитель так, чтобы температура выдыхаемого воздуха, измеренная на месте фильтрующей полумаски, составляла (37 ± 2) °С при относительной влажности не менее 95 %.

8.9.5 Условия проведения испытания

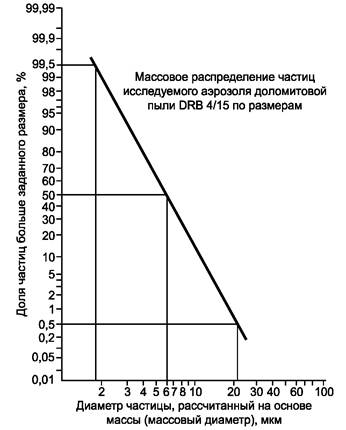

Распределение частиц доломитовой пыли по размерам должно соответствовать данным, представленным в таблице 4.

Таблица 4 - Распределение частиц доломитовой пыли по размерам

|

Седиментационный анализ |

|||

|

Размер (эквивалентный сферический диаметр), мкм |

Доля частиц больших размеров, % |

Размер (стоксовый диаметр), мкм |

Масса частиц больших размеров, % |

|

|

|

1 |

99,5 |

|

0,7 |

100 |

2 |

97,5 |

|

1 |

80 |

3 |

95 |

|

2 |

30 |

5 |

85 |

|

3 |

17 |

8 |

70 |

|

5 |

7 |

10 |

50 |

|

9 |

2 |

12 |

26 |

|

12 |

1 |

14 |

10 |

|

|

|

18 |

1 |

Распределение частиц доломитовой пыли по размерам представлено на рисунке 11.

Рисунок 11 - Распределение частиц доломитовой пыли по размерам

Постоянный поток воздуха должен проходить через пылевую камеру расходом 60 м3/ч, линейной скоростью - 4 см/с.

Синусоидальный поток воздуха через фильтрующую полумаску, обеспечиваемый дыхательной машиной режимом работы 15 циклов/мин и 2 дм3/ход. Выдыхаемый воздух должен быть увлажнен.

Концентрация пыли: (400 ± 100) мг/м3.

Температура воздуха: (23 ± 2) °С.

Относительная влажность воздуха: (45 ±15) %.

Время испытания: до тех пор, пока произведение измеренной концентрации пыли на время испытания не будет равно 833 мг·ч/м3 или пока:

1) максимальное сопротивление воздушному потоку на вдохе (что соответствует постоянному воздушному потоку расходом 95 дм3/мин) для фильтрующей полумаски с клапанами не будет равно 400 Па для класса FFP1, 500 Па - для класса FFP2; 700 Па - для класса FFP3 или максимальное сопротивление воздушному потоку на выдохе не будет равно 180 Па (что соответствует 300 Па при постоянном потоке расходом 160 дм3/мин);

2) максимальное сопротивление воздушному потоку на вдохе и выдохе для фильтрующей полумаски без клапанов не достигнет 300 Па - для класса FFP1, 400 Па - для класса FFP2 и 500 Па - для класса FFP3.

Примечание - 833 мг·ч/м3 соотносится с тем количеством пыли, при насыщении которым фильтрующая полумаска отвечает требованиям по коэффициенту проникания и сопротивлению воздушного потока, изложенным в настоящем стандарте. Данное значение может быть получено, например, при концентрации пыли 400 мг/м3 и времени выдержки 125 мин. Из-за потери пыли при выдохе общее количество пыли, абсорбируемое фильтрующей полумаской, будет менее 1,5 г. Таким образом, отпадает необходимость во взвешивании фильтрующей полумаски.

Распределение частиц присутствующей в воздухе пыли по размерам в рабочей зоне пылевой камеры необходимо проверять, особенно в случае, если геометрические размеры испытательной камеры отличаются от указанных выше.

8.9.6 Методика проведения испытаний

Пыль от распределителя подают в пылевую камеру для распыления в поток воздуха расходом 60 м3/ч.

Фильтрующую полумаску плотно надевают на голову манекена или закрепляют на держателе фильтра, расположенном в пылевой камере. Дыхательную машину и увлажнитель подсоединяют к фильтрующей полумаске, и они работают в течение заданного времени испытания.

Концентрацию пыли в испытательной камере измеряют, пропуская воздух со скоростью 2 дм3/мин через пробоотборник, снабженный предварительно взвешенным высокоэффективным фильтром (открытая поверхность, диаметр 37 мм), расположенным вблизи испытуемой полумаски, как показано на рисунке 12.

1 - голова манекена; 2 - поток воздуха; 3 - фильтр; 4 - лицевая часть; 5 - зонд

Рисунок 12 - Составные части установки для определения устойчивости к запылению с использованием доломитовой пыли

Концентрацию пыли рассчитывают, исходя из массы накопленной пыли, скорости потока воздуха, проходящего через фильтр, и времени накопления пыли.

Примечание - Для этого испытания допускается использовать другие аналогичные установки.

8.9.7 Определение устойчивости к запылению

По окончании испытаний измеряют сопротивление воздушному потоку фильтрующей полумаски с использованием чистого воздуха. Затем определяют проницаемость фильтрующего материала, как описано в ГОСТ Р 12.4.194.

(Поправка).

9 Маркировка

9.1 Требования к маркировке на упаковке

Упаковка фильтрующих полумасок должна быть четко маркирована устойчивой краской с указанием:

9.1.1 фирменного наименования, торговой марки или другой идентификации изготовителя или поставщика;

9.1.2 маркировки, обозначающей тип и класс FFP1, FFP2, FFP3;

9.1.3 номера настоящего стандарта.

9.1.4 букв ФП на упаковке после символов, соответствующих 9.1.2 и 9.1.3, если фильтрующая полумаска изготовлена из материала ФП;

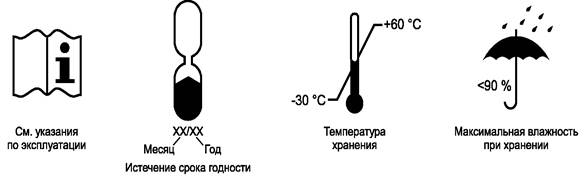

9.1.5 года изготовления, срока годности или даты истечения срока годности (в случае, если с течением времени изменяются эксплуатационные свойства) или эквивалентной пиктограммы, как показано на рисунке 13;

9.1.6 надпись «Смотрите указания по эксплуатации» на основном(ых) языке(ах) страны назначения или эквивалентной пиктограммы, как показано на рисунке 13;

Рисунок 13 - Пиктограммы

9.1.7 условий хранения, рекомендуемых изготовителем (температуры и влажности) или эквивалентной пиктограммы, как показано на рисунке 13.

9.2 Маркировка фильтрующей полумаски

Маркировка фильтрующих полумасок должна быть четко различимой, стойкой и содержать следующие сведения:

9.2.1 фирменное наименование, торговую марку или другую идентификацию изготовителя или поставщика;

9.2.2 маркировку, обозначающую тип и класс FFP1, FFP2, FFP3;

9.2.3 номер настоящего стандарта;

9.2.4 букву D после обозначения класса (9.2.2), если фильтрующая полумаска удовлетворяет требованиям по устойчивости к запылению;

9.2.5 запасные части и дополнительные комплекты, существенно влияющие на безопасность; они должны быть маркированы так, чтобы их можно было идентифицировать.

Примечание - Цвет упаковки не означает маркировку цветом.

9.2.6 Буквы ФП указаны после символов, соответствующих 9.2.4 и 9.2.5, если фильтрующая полумаска изготовлена из материала типа ФП.

10 Транспортирование и хранение

Правила транспортирования и хранения устанавливают в нормативных документах на изделия конкретных видов.

11 Указания по эксплуатации

11.1 Любая наименьшая фабричная упаковка должна быть снабжена указаниями по эксплуатации.

11.2 Указания по эксплуатации должны быть составлены на официальном(ых) языке(ах) страны назначения.

11.3 Указания по эксплуатации должны содержать следующие сведения:

- область применения (ограничения);

- указания об ограничении по применению фильтрующих полумасок (при подземных выработках, в условиях повышенных и пониженных температур), а также повышенной пожароопасности при использовании фильтрующих материалов типа ФП;

- информацию для фильтрующих полумасок без сменных элементов;

- метод проверки перед использованием;

- метод проверки плотности прилегания;

- правила использования;

- правила ухода;

- условия хранения;

- требования по утилизации.

11.4 Указания по эксплуатации не должны содержать разночтений. В них можно приводить рисунки, нумерацию отдельных частей и их маркировку.

11.5 В указаниях по эксплуатации должны содержаться сведения о возможных осложнениях, возникающих в процессе эксплуатации фильтрующей полумаски пользователем, например:

- нарушение плотности прилегания фильтрующей полумаски;

- влияние растительности на лице пользователя;

- влияние состава воздуха, содержащего загрязняющие вещества, дефицита кислорода;

- ограничения по применению во взрывоопасной атмосфере.

11.6 В указаниях по эксплуатации должны содержаться сведения о том, что фильтрующие полумаски без сменных элементов необходимо выбрасывать после их использования или в случае их повреждения.

11.7 Необходимо дать объяснение используемым символам.

Ключевые слова: средства индивидуальной защиты органов дыхания, фильтрующие полумаски, технические требования, испытания, маркировка

СОДЕРЖАНИЕ