ГОСТ ИСО 7905-2-99

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДШИПНИКИ СКОЛЬЖЕНИЯ.

УСТАЛОСТЬ ПОДШИПНИКОВ

СКОЛЬЖЕНИЯ

Испытание цилиндрического

образца из металлического

подшипникового материала

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Российской Федерацией

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (Протокол № 15 от 28 мая 1999 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Беларуси |

|

Грузия |

Грузстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Киргизская Республика |

Киргизстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Туркменистан |

Главная государственная инспекция Туркменистана |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

Настоящий стандарт представляет собой полный аутентичный текст международного стандарта ИСО 7905-2-95 «Подшипники скольжения. Усталость подшипников скольжения. Часть 2: Испытание цилиндрического образца из металлического подшипникового материала»

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 14 декабря 1999 г. № 508-ст межгосударственный стандарт ГОСТ ИСО 7905-2-99 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 2000 г.

4 ВВЕДЕН ВПЕРВЫЕ

ГОСТ ИСО 7905-2-99

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДШИПНИКИ СКОЛЬЖЕНИЯ.

УСТАЛОСТЬ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ

Испытание цилиндрического образца из металлического подшипникового материала

Plain bearings. Bearing fatigue.

Test with a cylindrical specimen of a metallic bearing material

Дата введения 2000-07-01

1 Область применения

Настоящий стандарт устанавливает метод определения предела выносливости при усталости только подшипниковых материалов (без учета стальной основы).

2 Нормативные ссылки

В настоящем стандарте использована ссылка на:

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

3 Образцы для испытания

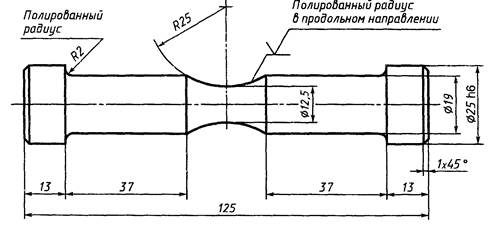

Форма и размеры образцов представлены на рисунке 1.

Подшипниковый материал и чистота обработки поверхности образца для испытания должны быть типичными для последовательности производства, используемой при изготовлении подшипников. Не допускаются механические повреждения поверхности образца или повреждения вследствие коррозии до и в процессе испытания. Шероховатость поверхности должна быть Ra > 6 мкм (согласно ГОСТ 2789).

Рисунок 1

Допускается отличие состояния образца от материала подшипника по остаточным напряжениям, возникающим в процессе изготовления подшипника.

4 Метод испытания

Предельное число циклов напряжений составляет 5 ´ 107. Предел усталости при ограниченной долговечности следует фиксировать начиная с 107 циклов.

Частота испытания должна составлять 50 - 80 Гц. Для сокращения продолжительности испытания и повышения статистической оценки усталостной долговечности несколько испытательных стендов могут работать одновременно.

5 Оценка и представление результатов испытания

Напряжения предела выносливости должны быть представлены в форме кривых σel - N при предварительно определенной температуре (±2 °С) относительно детального описания подшипникового материала. Испытания для получения кривой σel - N прекращают при циклах нагружения 50 ´ 106. Напряжение предела выносливости может быть оценено при заданном числе циклов, например 3 ´ 106, 10 ´ 106, 25 ´ 106 или 50 ´ 106. Образец, не подвергнутый разрушению при усталостном испытании до заданного предела выносливости, указывают в отчете.

Вследствие разброса результатов испытаний и статистического характера предела усталости рекомендуется результаты оценивать на основе статистического метода.

Напряжения предела выносливости могут быть представлены также с помощью диаграммы Хейга, на которой амплитуда напряжений указана относительно среднего напряжения.

Металлографическое исследование должно обеспечить детальное описание механизма разрушения, коррозионного повреждения и диффузии в результате термических эффектов.

Ключевые слова: подшипники, подшипники скольжения, испытания, усталостные испытания