ГОСТ ИСО 4386-3-96

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДШИПНИКИ СКОЛЬЖЕНИЯ

МЕТАЛЛИЧЕСКИЕ МНОГОСЛОЙНЫЕ

ПОДШИПНИКИ СКОЛЬЖЕНИЯ

ИСПЫТАНИЯ НА ПРОНИКНОВЕНИЕ

БЕЗ РАЗРУШЕНИЯ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Российской Федерацией

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (Протокол № 10 от 4 октября 1996 г.)

За принятие проголосовали.

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Белоруссия |

Госстандарт Белоруссии |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Киргизская Республика |

Киргизстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Туркменистан |

Главная государственная инспекция Туркменистана |

|

Украина |

Госстандарт Украины |

3 Настоящий стандарт представляет собой полный аутентичный текст международного стандарта ИСО 4386-3-92 «Подшипники скольжения. Металлические многослойные подшипники скольжения. Часть 3: Испытания на проникновение без разрушения»

4 Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 28 мая 1997 г. № 195 межгосударственный стандарт ГОСТ ИСО 4386-3-96 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1998 г.

5 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

|

4 Подготовка контролируемой поверхности. 3 6 Удаление избыточного пенетранта. 3 |

ГОСТ ИСО 4386-3-96

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Подшипники скольжения

МЕТАЛЛИЧЕСКИЕ МНОГОСЛОЙНЫЕ ПОДШИПНИКИ СКОЛЬЖЕНИЯ

Испытания на проникновение без разрушения

Plain bearings. Metallic multilayer plain bearings. Non-destructive penetrant testing

Дата введения 1998-01-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на металлические многослойные подшипники скольжения с основой, состоящей из стали, литой стали или литой бронзы, и устанавливает неразрушающий метод контроля проникающим веществом (метод пенетрации) дефектов соединения и непрерывности поверхности скольжения подшипника.

Метод пенетрации применяют для обнаружения.

а) дефектов соединения на поверхности скольжения подшипника;

б) дефектов соединения в зоне соединения подшипника и антифрикционного слоя подшипника на торцевых поверхностях и поверхностях соединения многослойных подшипников скольжения, которые не могут быть обнаружены ультразвуковым методом по ГОСТ Р ИСО 4386-1*;

* Только для Российской Федерации.

в) непрерывности поверхности скольжения подшипника. Метод пенетрации позволяет выполнять качественную оценку соединения слоев многослойных подшипников.

Настоящий стандарт не распространяется на металлические многослойные подшипники скольжения с основами, которые не могут быть покрыты оловом или покрываются с трудом, такие как перлитный чугун, нержавеющая сталь и литой алюминий, поскольку не может быть соединения между подшипниковым материалом и основой подшипника.

Классы обозначения и критерии приемки приведены в приложении А.

Справочная библиография приведена в приложении Б. Требования настоящего стандарта являются обязательными.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использована ссылка на ГОСТ Р ИСО 4386-1-94 Подшипники скольжения. Металлические многослойные подшипники скольжения. Неразрушающие ультразвуковые испытания соединения слоя подшипникового материала и основы

3 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

Должны быть предусмотрены соответствующие меры защиты от несчастных случаев при работе с опасными веществами и соблюдены правила защиты окружающей среды, поскольку контрольное оборудование для реализации метода пенетрации часто требует использования опасных, воспламеняющихся или быстро растворяющихся материалов.

4 ПОДГОТОВКА КОНТРОЛИРУЕМОЙ ПОВЕРХНОСТИ

4.1 Общие требования

Контролируемая поверхность должна быть свободной от остаточных веществ, т.к. проникающее вещество (пенетрант) должно иметь доступ в любой разрыв на поверхности.

Прилипшие частицы металла и стружку от механической обработки следует удалять механическим, а оставшиеся масло и смазку - химическим методом.

Контролируемая поверхность должна быть обязательно высушена при максимальной температуре 55 °С.

Контролируемая поверхность должна иметь шероховатость не более Rа = 5 мкм.

4.2 Предварительная механическая очистка

Ржавчина и тому подобное должны быть удалены щеткой, шлифованием, используя процесс абразивной обработки или другие подобные методы.

Необходимо соблюдать осторожность, чтобы дефекты поверхности не усугублялись в процессе предварительной очистки.

При необходимости рекомендуется травление после применения любого механического метода, после чего поверхность должна быть тщательно промыта и высушена.

4.3 Предварительная химическая очистка

Остаточные вещества должны быть удалены с помощью соответствующих очищающих веществ, например обезжиривающими растворителями, травителями или раствором для удаления красок.

Следы очищающих веществ должны быть полностью удалены с контролируемой поверхности и из разрывов, например, путем прополаскивания контролируемой поверхности.

4.4 Сушка

После предварительных механической и химической очисток поверхности, подлежащие контролю, должны быть тщательно высушены таким образом, чтобы в разрывах не оставались вода или очищающее вещество.

5 ПРИМЕНЕНИЕ ПЕНЕТРАНТА

5.1 Для контроля следует применять пенетрант, который удаляется водой или растворителем.

Температура контроля, то есть температура контролируемой поверхности, должна быть от 10 до 50 °С.

Примечание - Применение очень вязкого пенетранта требует промежуточной очистки.

5.2 Пенетрант следует наносить на контролируемую поверхность посредством погружения в него подшипника или щеткой, или разбрызгиванием.

Продолжительность пенетрации должна быть от 10 до 60 мин, а при высокой вязкости пенетранта - не менее 20 мин.

В течение пенетрации контролируемую поверхность следует постоянно смачивать.

6 УДАЛЕНИЕ ИЗБЫТОЧНОГО ПЕНЕТРАНТА

Пенетрант следует удалять с контролируемой поверхности путем смывания или разбрызгивания водой (без моющих средств), используя ручной разбрызгиватель с гидростатическим давлением менее 2 бар, или путем протирки тканью, слегка смоченной соответствующим растворителем.

Следует избегать излишней промывки, используя предварительную проверку методики на стационарном образце.

Вода или растворитель, применяемые для удаления пенетранта, должны иметь максимальную температуру 50 °С.

7 ПРИМЕНЕНИЕ ПРОЯВИТЕЛЯ

Проявитель следует наносить на контролируемую поверхность немедленно после того, как поверхность была полностью высушена.

Проявитель - суспензия порошка в жидкости и поэтому его следует тщательно перемешивать или встряхивать перед нанесением на контролируемую поверхность.

Проявитель следует наносить на контролируемую поверхность при помощи пульверизатора или разбрызгивающего пистолета таким образом, чтобы обеспечить тонкую и равномерную пленку с покрытием менее 25 мкм.

В случае флюоресцентного пенетранта порошок следует наносить в вытяжном шкафу.

Поскольку пенетрант быстро распространяется в проявителе, контролируемая поверхность должна быть осмотрена немедленно после нанесения проявителя для лучшей расшифровки показаний.

Сравнение результатов контроля с критериями приемки следует проводить в течение 10 - 60 мин, при этом допускается незначительное равномерное обесцвечивание.

8 КОНТРОЛЬ

8.1 Дефекты соединения

Дефекты в зоне соединения основы подшипника и антифрикционного слоя на торцевых поверхностях и поверхностях разъема многослойных подшипников скольжения следует оценивать согласно ГОСТ Р ИСО 4386-1.

8.2 Поверхность скольжения

Поверхности с разрывами, например глубокими инструментальными царапинами или выходом крупных кристаллов, оставляющими отметки, которые не могут быть оценены, следует подвергать повторному контролю после того, как они будут вновь тщательно обработаны.

Отдельными дефектами с размерами не более 1,5 мм можно пренебречь.

Результаты контроля поверхности должны быть оценены и классифицированы в соответствии с рисунками А.2 - А.6.

Установлено пять классов, обозначенных от А до Е по степени снижения качества (приложение А).

Контрольная поверхность, используемая при сравнении, может быть квадратной или прямоугольной площадью, равной 1 дм2.

9 ОБРАБОТКА ПОСЛЕ КОНТРОЛЯ

После окончательного контроля очистка поверхности необходима только в том случае, если остатки пенетранта могут повлиять на последующую обработку или на требования к эксплуатации.

10 ОФОРМЛЕНИЕ ПРОТОКОЛА

В протоколе о результатах контроля должны быть отражены:

а) ссылка на настоящий стандарт;

б) размеры и материалы подшипника;

в) обозначение используемой среды контроля, наименование изготовителя, тип продукции и номер партии;

г) результат контроля соединения в промежуточной зоне между основой подшипника и антифрикционным слоем и указание группы допустимых и обнаруженных дефектов;

д) результат контроля поверхности скольжения и указание допустимого и обнаруженного классов;

е) место и дата контроля, фамилия лица, проводившего контроль.

ПРИЛОЖЕНИЕ А

(обязательное)

ОБОЗНАЧЕНИЕ КЛАССОВ И КРИТЕРИИ ПРИЕМКИ

А.1 Общие требования

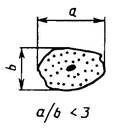

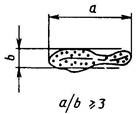

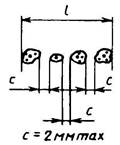

Типы отметок - в соответствии с рисунком А.1.

Контролируемую поверхность сравнивают по рисункам А.2 - А.6, на каждом из которых представлена площадь в 1 дм2.

Контролируемая поверхность может быть квадратной или прямоугольной с максимальной длиной стороны 250 мм.

Сравниваемая поверхность должна быть наиболее дефектной частью исследуемой площади.

а) Круглая отметка

б) Линейная отметка

в) Линейно-ориентированные отметки

Рисунок А.1 - Типы отметок

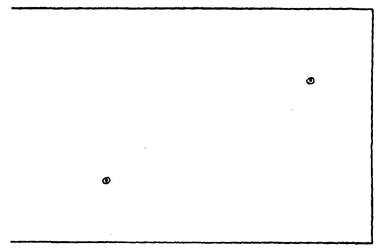

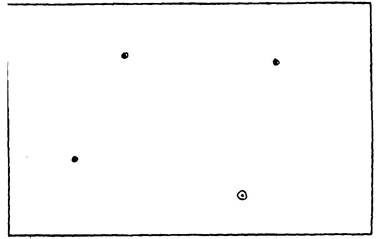

А.2 Критерии приемки класса А

а) Отсутствие круглых отметок с а > 3 мм.

б) Отсутствие линейных отметок.

в) Отсутствие линейно-ориентированных отметок.

г) Отсутствие более чем двух отметок с максимальной полной площадью 6,3 см2.

д) Максимальная полная площадь отметок 10 мм2/дм2.

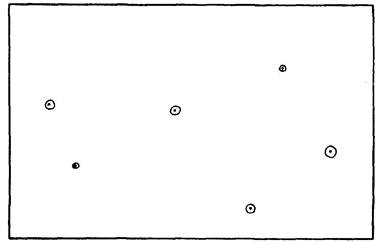

А.3 Критерии приемки класса В

а) Отсутствие круглых отметок с а > 4 мм.

б) Отсутствие линейных отметок.

в) Отсутствие линейно-ориентированных отметок.

г) Отсутствие более чем четырех отметок с максимальной полной площадью 16 мм2.

д) Максимальная полная площадь отметок 20 мм2/дм2.

Рисунок А.2 - Форма и расположение отметок - класс А

Рисунок А.3 - Форма и расположение отметок - класс В

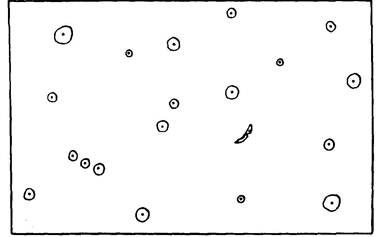

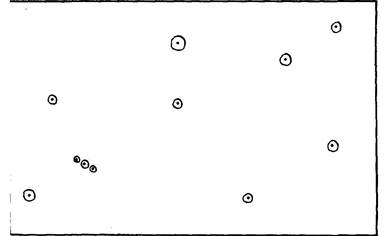

А.4 Критерии приемки класса С

а) Отсутствие круглых отметок с a > 5 мм.

б) Отсутствие линейных отметок.

в) Отсутствие линейно-ориентированных отметок.

г) Отсутствие более чем шести отметок с максимальной полной площадью 40 мм2.

д) Максимальная полная площадь отметок 50 мм2/дм2.

А.5 Критерии приемки класса D

а) Отсутствие круглых отметок с а > 6 мм.

б) Отсутствие линейных отметок.

в) Отсутствие линейно-ориентированных отметок с /> 10 мм.

г) Отсутствие более чем 11 отметок максимальной полной площадью 100 мм2.

д) Максимальная полная площадь отметок 125 мм2/дм2.

А.6 Критерии приемки класса Е

а) Отсутствие круглых отметок с а > 8 мм.

б) Отсутствие линейной отметки с а > 7 мм.

в) Отсутствие линейно-ориентированных отметок с /> 16 мм.

г) Отсутствие более чем 20 отметок максимальной полной площадью 250 мм2.

д) Максимальная полная площадь отметок 250 мм2/дм2.

Рисунок А.4 - Форма и расположение отметок - класс С

Рисунок А.5 - Форма и расположение отметок - класс D

Рисунок А.6 - Форма и расположение отметок - класс Е

ПРИЛОЖЕНИЕ Б

(справочное)

БИБЛИОГРАФИЯ

ИСО 3452-84 Контроль неразрушающий. Цветная дефектоскопия. Общие принципы

ИСО 3453-84 Контроль неразрушающий. Капиллярная дефектоскопия. Средства проверки

Ключевые слова: подшипники, подшипники скольжения, металлические многослойные подшипники скольжения, испытания на проникновение без разрушения, неразрушающий метод контроля, дефекты соединения