ГОСТ 9998-86

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПЛЕНКИ ПОЛИВИНИЛХЛОРИДНЫЕ

ПЛАСТИФИЦИРОВАННЫЕ БЫТОВОГО

НАЗНАЧЕНИЯ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ПЛЕНКИ ПОЛИВИНИЛХЛОРИДНЫЕ Общие технические условия Polyvinylchloride films for household

use. |

ГОСТ |

Дата введения 01.01.88

Настоящий стандарт распространяется на поливинилхлоридные пластифицированные пленки бытового назначения на основе поливинилхлорида, изготовленные каландровым методом.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. В зависимости от назначения пленки изготовляют следующих марок:

ПГВ - для верха галантерейных изделий;

ПГП - для подкладки галантерейных изделий;

ПБ - для бумажно-беловых товаров;

ПИ - для надувных водоплавающих игрушек;

ПДХ - для декоративно-хозяйственных изделий;

ПО - для окантовки домашней обуви;

ПП - для плащей.

1.2. Пленки должны изготовляться в соответствии с требованиями настоящего стандарта и образцами-эталонами, по технологическим регламентам или техническим описаниям, утвержденным в установленном порядке.

1.3. Пленки изготовляют однослойными или многослойными дублированными.

1.4. По внешнему виду и физико-механическим показателям пленки должны соответствовать требованиям и нормам, указанным в табл. 1.

Таблица 1

|

Норма |

Метод испытания |

||

|

Высший сорт |

Первый сорт |

||

|

1. Внешний вид: |

|

|

|

|

цвет |

Различных цветов и оттенков или прозрачная |

По п. 4.1 |

|

|

отделка |

С тиснением или без него, с печатным рисунком или без него, с отделкой растворами полимеров или без нее, а также с любым сочетанием этих отделок |

То же |

|

|

дефекты: |

|

|

|

|

посторонние точечные включения, шт., не более |

10 |

30 |

» |

|

царапины общей длиной, см, не более |

Не допускаются |

5 |

|

|

замины общей длиной, см, не более |

То же |

45 |

|

|

пятна общей площадью, см2, не более |

0,5 |

1,5 |

|

|

полосы общей длиной, см, не более |

0,5 |

1,5 |

|

|

налипы общей площадью, см2, не более |

Не допускаются |

12 |

|

|

малозначительные дефекты: |

1 |

2 |

По п. 4.1 |

|

риски |

По образцам |

|

|

|

волнистость |

То же |

|

|

|

нечеткость рисунка тиснения |

» |

|

|

|

несовмещение и нечеткость рисунка печати |

» |

|

|

|

разнооттеночность |

» |

|

|

|

желтизна (для прозрачной пленки) |

» |

|

|

|

стянутость кромок, см, не более |

3 |

|

|

|

2. Прочность при разрыве, МПа (кгс/см2), не менее: |

|

|

По ГОСТ 14236 и п. 4.9 настоящего стандарта |

|

для пленок без тиснения: |

|

|

|

|

продольное направление |

12(118) |

10(98) |

|

|

поперечное направление |

12(118) |

10(98) |

|

|

для пленок с тиснением: |

|

|

|

|

продольное направление |

10(98) |

8(78) |

|

|

поперечное направление |

10(98) |

8(78) |

|

|

3. Относительное удлинение при разрыве, %, не менее: |

|

|

То же |

|

для пленок без тиснения: |

|

|

|

|

продольное направление |

180 |

160 |

|

|

поперечное направление |

160 |

140 |

|

|

для пленок с тиснением: |

|

|

|

|

продольное направление |

160 |

140 |

|

|

поперечное направление |

140 |

120 |

|

|

4. Жесткость, сН (гс), не более, для пленок толщиной: |

|

|

|

|

до 0,20 мм включ. |

4(3,9) |

5(4,9) |

стандарта |

|

0,30 мм |

6(5,9) |

7(6,9) |

|

|

0,40 мм |

9(8,8) |

10(9,8) |

|

|

5. Морозостойкость, °С, не выше |

-25 |

-25 |

По ГОСТ 15162 и п. 4.11 настоящего стандарта |

|

6. Устойчивость к светотепловому старению по жесткости, %, не более |

200 |

220 |

По п. 4.12 |

|

7. Светостойкость, балл, не менее |

4 |

4 |

|

|

8. Устойчивость окраски и печати к сухому и мокрому трению, балл, не менее |

5 |

4 |

По ГОСТ 9733.27 и п. 4.14 настоящего стандарта |

|

9. Сопротивление раздиру, даН/мм, не менее: |

|

|

По ГОСТ 26128 и п. 4.15 настоящего стандарта |

|

продольное направление |

1,4 |

1,3 |

|

|

поперечное направление |

1,1 |

1,0 |

|

|

10. Воздухонепроницаемость |

Воздухонепроницаема |

По п. 4.16 |

|

|

11. Усадка, %, не более: |

|

|

По п. 4.17 |

|

продольное направление |

+4,0 |

+4,0 |

|

|

поперечное направление |

±1,0 |

±1,5 |

|

|

12. Слипание, Н/см2, не более |

3 |

4 |

По ГОСТ 10719 и п. 4.18 настоящего стандарта |

|

13. Миграция пластификатора, мг, не более |

100 |

100 |

По п. 4.19 |

|

14. Коэффициент интегрального светопропускания, %, не менее |

85 |

80 |

По ГОСТ 15875 и п. 4.20 настоящего стандарта |

Примечание. Показатель «жесткость» для пленок марки ПИ должен быть не более 2,8 сН, а для пленок марки ПП - не более 1,6 сН.

1.5. Физико-механические показатели пленок различных марок определяют в соответствии с табл. 2.

Таблица 2

|

Марка пленки |

|||||||

|

ПГВ |

ПГП |

ПБ |

ПИ |

ПДХ |

ПО |

ПП |

|

|

1. Прочность при разрыве |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

2. Относительное удлинение при разрыве |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

3. Жесткость |

+ |

- |

+ |

+ |

- |

+ |

+ |

|

4. Морозостойкость |

+ |

+ |

+ |

- |

- |

+ |

- |

|

5. Устойчивость к светотепловому старению по жесткости |

+ |

- |

- |

- |

- |

- |

+ |

|

6. Светостойкость |

+ |

- |

- |

+ |

+ |

- |

+ |

|

7. Устойчивость окраски и печати к сухому и мокрому трению |

+ |

- |

+ |

- |

+ |

- |

- |

|

8. Сопротивление раздиру |

+ |

+ |

- |

- |

- |

- |

+ |

|

9. Воздухонепроницаемость |

- |

- |

- |

+ |

- |

- |

- |

|

10. Усадка |

- |

- |

+ |

- |

- |

- |

- |

|

11. Слипание |

- |

- |

+ |

- |

- |

- |

- |

|

12. Миграция пластификатора |

- |

- |

+ |

- |

- |

- |

- |

|

13. Коэффициент интегрального светопропускания (для прозрачных бесцветных пленок без отделки) |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

1.6. Ширина пленок должна быть не менее 0,65 м.

Предельные отклонения по ширине пленок шириной до 1,00 м включительно допускаются ±0,010 м, шириной свыше 1,00 м - ±0,015 м.

(Измененная редакция, Изм. № 1).

1.7. Толщина пленок различных марок и допускаемые отклонения указаны в табл. 3.

Таблица 3

|

Толщина пленки, мм |

Предельное отклонение по толщине, мм |

|

|

ПГВ |

0,40 |

±0,03 |

|

ПГП |

0,30 |

±0,02 |

|

ПГП |

0,25 |

±0,02 |

|

ПБ |

0,40 |

±0,03 |

|

0,30 |

±0,02 |

|

|

0,20 |

±0,02 |

|

|

ПИ |

0,27 |

±0,02 |

|

ПДХ |

0,20 |

±0,02 |

|

0,15 |

±0,02 |

|

|

ПО |

0,30 |

±0,02 |

|

ПП |

0,18 |

±0,02 |

|

0,15 |

±0,02 |

1.8. Длина рулона пленки должна быть не менее 20 м.

1.9. На условную длину 20 м не допускается более двух отрезов. Длина наименьшего отреза - не менее 5 м.

1.10. Коды ОКП пленок различных марок и толщины приведены в приложении.

1.11. Условное обозначение пленки должно состоять из марки, толщины и обозначения настоящего стандарта.

Пример условного обозначения пленки для верха галантерейных изделий толщиной 0,4 мм:

ПГВ 0,4 ГОСТ 9998-86

1.12. Упаковка, маркировка, транспортирование и хранение - по ГОСТ 27175.

(Введен дополнительно, Изм. № 1).

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Пленки не являются токсичным материалом. Использование их в комнатных или атмосферных условиях не требует мер предосторожности.

2.2. При переработке пленок при температуре, превышающей температуру плавления поливинилхлорида, возможно выделение окиси углерода и хлористого водорода.

Предельно допустимые концентрации (ПДК) вредных паров и газов термоокислительной деструкции в воздухе рабочей зоны производственных помещений должны соответствовать требованиям ГОСТ 12.1.005 и нормам, утвержденным Министерством здравоохранения СССР.

Предельно допустимые концентрации в воздухе рабочей зоны хлористого водорода - 5 мг/м3, окиси углерода - 20 мг/м3.

2.3. Работы, связанные с нагреванием пленок, следует проводить только при наличии общеобменной вентиляции.

2.4. Оборудование, применяемое для разрезания и другой механической обработки пленок, а также для перематывания рулонов, во избежание накопления зарядов статического электричества должно быть заземлено.

3. ПРАВИЛА ПРИЕМКИ

3.1. Пленки принимают партиями. Партией считают одновременно предъявленное к сдаче количество рулонов пленки не более суточного выпуска, одной марки, толщины, ширины, одного цвета, рисунка печати и тиснения, сопровождаемое одним документом о качестве.

3.2. Документ о качестве должен содержать:

наименование предприятия-изготовителя и (или) его товарный знак;

условное обозначение продукции;

номер партии;

дату изготовления;

результаты испытаний пленок по физико-механическим показателям или подтверждение о соответствии партии пленки требованиям настоящего стандарта;

обозначение настоящего стандарта.

3.3. Определение внешнего вида, длины и ширины проводят на каждом рулоне пленки.

3.4. Для проверки физико-механических показателей пленок от партии отбирают 3 % рулонов, но не менее трех рулонов.

3.5. Нормы по показателям «прочность при разрыве», «относительное удлинение при разрыве», «морозостойкость» и «устойчивость к светотепловому старению по жесткости» изготовитель проверяет периодически, но не реже одного раза в квартал.

3.6. При получении неудовлетворительных результатов испытаний хотя бы по одному показателю по нему проводят повторные испытания на удвоенной выборке от той же партии.

Результаты повторных испытаний распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Внешний вид пленки определяют визуально без применения увеличительных приборов на разбраковочном столе.

Дефекты определяют, последовательно просматривая каждые 3 м2 пленки, а малозначительные дефекты - просматривая всю поверхность пленки в рулоне.

Стянутость кромки определяют как разность между длиной кромки и серединой полотна, измеренных на 3 м пленки.

Линейные размеры дефектов измеряют нескладной линейкой с ценой деления 1 мм.

4.2. Массу рулона пленки определяют на весах с ценой деления 1 кг.

4.3. Ширину пленки определяют нескладной линейкой или металлической рулеткой с ценой деления 1 мм.

4.4. Длину пленки в куске или рулоне определяют средствами измерений с погрешностью не более 1 %.

4.5. Толщину пленки определяют в трех точках на срезе рулона или на образцах по ГОСТ 17035.

4.6. Для проведения испытания физико-механических показателей от каждого контролируемого рулона отрезают кусок пленки без дефектов длиной не более 0,5 м во всю ширину пленки, из которого вырезают образцы.

4.7. Перед испытанием образцы выдерживают при температуре (23 ± 2) °С не менее 16 ч.

4.8. Для подготовки образцов к испытаниям по показателям «прочность при разрыве», «относительное удлинение при разрыве», «жесткость», «морозостойкость», «устойчивость к светотепловому старению по жесткости», «сопротивление раздиру» используют приспособление типа ПВП по ГОСТ 26128.

Допуск на ширину образца определяется расстоянием между лезвиями приспособления типа ПВП.

Для подготовки образцов к испытаниям по показателям «светостойкость», «устойчивость окраски и печати к сухому и мокрому трению», «воздухонепроницаемость», «усадка», «слипание» и «миграция пластификатора» используют шаблонные приспособления, обеспечивающие требуемые размеры.

4.9. Прочность при разрыве и относительное удлинение при разрыве определяют по ГОСТ 14236 на трех образцах в продольном и трех образцах в поперечном направлениях. Размер образца 10 × 100 мм. Рабочая длина образца и расстояние между зажимами должны быть (50 ± 1) мм, скорость перемещения подвижного зажима - (100 ± 10) мм/мин.

За результат испытания принимают среднее арифметическое результатов параллельных определений отдельно для продольного и поперечного направлений.

4.10. Жесткость пленки марок ПГВ и ПБ определяют по ГОСТ 8977. Масса металлических шариков должна быть 0,26 г.

Жесткость пленки марок ПИ, ПО, ПП и ПБ (толщиной 0,20 мм) определяют на приборе ПЖМ.

Испытания пленки всех марок проводят на двух образцах размером 20 × 95 мм, вырезанных в продольном направлении.

(Измененная редакция, Изм. № 1).

4.10.1. Прибор ПЖМ состоит из механизмов нагружения, фиксации и привода.

Механизм нагружения выполнен в виде уравновешивающего коромысла, на одном конце которого закреплен постоянный груз.

Механизм фиксации состоит из механизма фиксации испытуемого образца и механизма установки требуемой величины деформации.

Механизм привода состоит из реверсивного двигателя и бесступенчатого фрикционного вариатора скоростей.

4.10.2. Проведение испытания

Образец закрепляют в виде кольца лицевой стороной наружу на съемной площадке по линии, которая ограничивает рабочий участок образца. Устанавливают заданную для данной шкалы скорость перемещения груза. Площадку с образцом (кольцом вниз) устанавливают на приборе.

С помощью механизма привода, перемещающего груз по коромыслу, нагружают образец до его деформации на 10 мм.

4.10.3. Обработка результатов

За показатель жесткости принимают нагрузку в сантиньютонах (граммсилах), необходимую для прогиба образца на 10 мм.

За результат испытания принимают среднее арифметическое результатов параллельных определений.

(Измененная редакция, Изм. № 1).

4.11. Морозостойкость определяют на пяти образцах, вырезанных в продольном направлении, по ГОСТ 15162 (на соответствие температурной норме).

4.12. Определение устойчивости к светотепловому старению по жесткости

4.12.1. Отбор образцов

Испытание проводят на двух образцах размером 20´120 мм, вырезанных в продольном направлении. От одного из концов образца проводят линию длиной (95 ± 1) мм.

4.12.2. Аппаратура

Для проведения испытания применяют прибор типа СТСП по ГОСТ 8979 или лампу ДРТ 230 без светофильтра по ГОСТ 9780.

4.12.3. Проведение испытания

Определяют жесткость образцов, как указано в п. 4.10. Образцы закрепляют внахлест по проведенной линии.

Жесткость пленки до старения и после него определяют на одних и тех же образцах.

Образцы облучают с лицевой поверхности при температуре (70 ± 2) °С в течение 12 ч. Одновременно под лампу помещают не более четырех образцов на расстоянии (200 ± 20) мм от лампы. После облучения образцы выдерживают в течение 24 ч при температуре (23 ± 2) °С.

После облучения на приборе СТСП обрезают части образцов, которые были заправлены в зажим прибора, и вновь отмечают рабочий участок длиной (95 ± 1) мм.

На образцах, облученных лампой ДРТ 230, рабочий участок отмечают от того же конца, от которого отмечали до облучения.

4.12.4. Обработка результатов

4.12.4.1. Устойчивость пленки к светотепловому старению по жесткости (К) в процентах вычисляют с точностью до 1 % по формуле

![]()

где А1 - жесткость образца после светотеплового воздействия, сН (гс);

А - жесткость образца до светотеплового воздействия, сН (гс).

4.12.4.2. За результат испытания принимают среднее арифметическое результатов параллельных определений.

4.13. Определение светостойкости - по ГОСТ 9780 на аппаратуре без светофильтра. Размер образцов для испытания на приборе СТСП - [(25 × 100) ± 5] мм. Из пленки с рисунком и крупным тиснением вырезают удвоенное количество образцов.

Продолжительность облучения пленки марок ПГВ и ПИ составляет 6 ч, марки ПП - 4 ч, марки ЦДХ - 2 ч.

(Измененная редакция, Изм. № 1).

4.14. Определение устойчивости окраски и печати к сухому и мокрому трению - по ГОСТ 9733.27. Испытанию подвергают два образца размером 80 × 180 мм, вырезанных в продольном направлении. Трение неокрашенной хлопчатобумажной ткани о поверхность испытуемого образца создают движением столика назад и вперед по десять раз. Трущий стержень должен быть выполнен из корковой пробки.

4.15. Определение сопротивления раздиру - по ГОСТ 26128 (метод А).

Для испытания применяют образцы размером 80 × 100 мм с надрезом длиной 40 мм. Образцы вырезают в продольном и поперечном направлениях - по три в каждом направлении. Линия раздира должна быть расположена перпендикулярно к соответствующему направлению. Толщину образца измеряют, как указано в п. 4.5.

Испытание проводят при скорости перемещения подвижного зажима (100 ± 10) мм/мин и расстоянии между зажимами (50 ± 2) мм. Каждую часть надрезанного образца складывают в два слоя и закрепляют в зажимы.

Нагрузку раздира отмечают через каждые 5 мм зоны испытания образца или 10 мм перемещения нижнего зажима (по шкале удлинения). Всего отмечают пять показаний нагрузки.

Сопротивление раздиру (σ) в деканьютонах, деленных на миллиметр, вычисляют с точностью до второго десятичного знака по формуле

![]()

где Р - нагрузка раздира образца, вычисленная как среднее арифметическое пяти результатов измерений с точностью до второго десятичного знака, даН;

h - толщина образца, вычисленная как среднее арифметическое результатов трех измерений с точностью до второго десятичного знака, мм.

За результат испытания принимают среднее арифметическое результатов параллельных определений отдельно для продольного и поперечного направлений.

4.16. Определение воздухонепроницаемости

4.16.1. Отбор образцов

Для испытания вырезают три образца круглой формы диаметром (90 ± 1) мм.

4.16.2. Аппаратура

Микробачок.

Компрессор или насос.

Манометр с ценой деления 0,01 МПа.

4.16.3. Проведение испытания

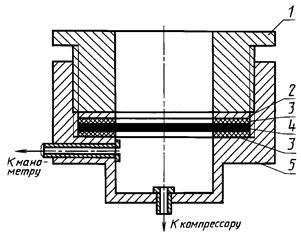

Образец пленки 4 (черт. 1) помещают между резиновыми прокладками 3 в корпус микробачка и зажимают крышкой-гайкой 1 через металлическую прокладку 2. В микробачок с помощью компрессора или насоса нагнетают воздух до давления 0,08 МПа. Давление контролируют по манометру ресивера или по манометру, установленному на микробачке 5.

Микробачок с пленкой, находящейся под давлением 0,08 МПа, опускают в воду на 30 с пленкой вверх и наблюдают, проходит ли воздух через пленку.

4.16.2, 4.16.3. (Измененная редакция, Изм. № 1).

4.16.4. Обработка результатов

Образец считают выдержавшим испытание, если воздух не проходит через пленку.

Материал считают выдержавшим испытание, если ни один из образцов пленки не пропускает воздух. Если хотя бы один образец пропускает воздух, то проводят испытание новых образцов. Если при повторном испытании хотя бы один образец будет пропускать воздух, материал считают не выдержавшим испытание.

4.17. Определение усадки

4.17.1. Отбор образцов

Испытание проводят на двух образцах размером [(120 ´ 120) ±5] мм, вырезанных на расстоянии не менее 50 мм от края.

4.17.2. Аппаратура

Термостат, обеспечивающий температуру (80 ± 2) °С.

Линейка с ценой деления 1 мм.

4.17.3. Проведение испытания

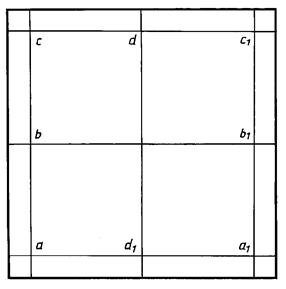

На образце на расстоянии (10 ± 5) мм от краев вычерчивают квадрат асс1а1 со стороной, равной (100 ± 5) мм (черт. 2). Через середину сторон квадрата проводят линии dd1 и bb1, параллельные сторонам квадрата. Измеряют расстояние между точками в продольном направлении по линиям ас, dd1, a1c1 и в поперечном направлении по линиям аа1, bb1, сс1. Образцы на стекле в горизонтальном положении помещают на полки термостата, в котором установлена температура (80 ± 2) °С. Расстояние между образцами и стенками термостата должно быть не менее 10 см. Образцы выдерживают в термостате в течение (90 ± 5) мин. После теплового воздействия образцы оставляют не менее чем на 2 ч при температуре (23 ± 2) °С. Затем вновь измеряют образцы по первоначальным точкам.

4.17.4. Обработка результатов

Усадку после теплового воздействия (у) в процентах вычисляют с точностью до первого десятичного знака по формуле

![]()

где ![]() - среднее арифметическое результатов трех

измерений образца до теплового воздействия, мм;

- среднее арифметическое результатов трех

измерений образца до теплового воздействия, мм;

![]() - среднее арифметическое результатов трех измерений

образца после теплового воздействия, мм.

- среднее арифметическое результатов трех измерений

образца после теплового воздействия, мм.

За результат испытания принимают среднее арифметическое результатов параллельных определений отдельно для продольного и поперечного направлений. Если в результате теплового воздействия увеличиваются размеры образца, то усадку считают отрицательной.

4.18. Определение слипания - по ГОСТ 10719 на приборе типа ПЛТМ. Образцы складывают лицевой и изнаночной сторонами друг к другу и помещают в матрицу прибора. Площадь контакта между образцами в матрице прибора должна быть (3,0 ± 0,2) см2. Образцы подвергают сжатию с силой (1000 ± 50) Н в течение 5 мин при температуре (40 ± 2) °С. После этого образцы, не разъединяя, вынимают из матрицы и помещают на 24 ч между полосками картона или между двумя стеклянными пластинками под груз массой (1,00 ± 0,01) кг при температуре (23 ± 2) °С.

За результат испытания принимают среднее арифметическое результатов параллельных определений.

4.19. Определение миграции пластификатора

4.19.1 Испытания проводят на трех образцах круглой формы диаметром (50 ± 1) мм. Дополнительно вырезают шесть образцов переплетного материала с нитроцеллюлозным покрытием (типа ледерина вида А с минеральными пигментами по ГОСТ 8705) диаметром (60 ± 1) мм.

4.19.2. Аппаратура

Весы лабораторные 2-го класса точности по ГОСТ 24104* с наибольшим пределом взвешивания до 200 г.

* С 01.07.2002 г. вводится в действие ГОСТ 24104-2001.

Термостат, обеспечивающий температуру (70 ± 2) °С.

Груз массой (5,00 ± 0,05) кг.

4.19.3. Проведение испытания

Образец пленки взвешивают на лабораторных весах и располагают между двумя образцами переплетного материала таким образом, чтобы лицевая сторона переплетного материала была обращена в сторону пленки. Подготовленный комплект закладывают между двумя стеклянными пластинками размером не менее 80 × 80 мм и на 24 ч помещают в термостат с температурой (70 ± 2) °С. На верхнюю стеклянную пластинку ставят груз массой 5 кг. Под одним грузом можно расположить не более трех комплектов, укладывая их друг на друга и обязательно прокладывая стеклянную пластинку между ними. Образец пленки после теплового воздействия выдерживают не менее 16 ч при температуре (23 ± 2) °С без адсорбирующего материала и вторично взвешивают.

4.19.4. Обработка результатов

Миграцию пластификатора в миллиграммах вычисляют с точностью до первого десятичного знака как разность массы образца пленки до испытания и после него.

За результат испытания принимают среднее арифметическое результатов параллельных определений.

4.20. Определение коэффициента интегрального светопропускания - по ГОСТ 15875. Испытание проводят на трех образцах размером не менее 90 × 90 мм.

4.21. За окончательный результат определения каждого показателя принимают среднее арифметическое результатов всех параллельных определений образцов.

Разд. 5. (Исключен, Изм. № 1).

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. Пленки, транспортировавшиеся при температуре ниже 0 °С, перед вскрытием упаковки и применением должны быть выдержаны в течение суток в помещении с температурой не ниже + 18 °С.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие качества пленки требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и применения.

7.2. Гарантийный срок хранения пленки - 1 год со дня изготовления.

ПРИЛОЖЕНИЕ

Обязательное

|

Толщина пленки, мм |

Код ОКП |

|

|

ПГП |

0,25 ± 0,02 |

8721110001 |

|

ПГП |

0,30 ± 0,02 |

8721110002 |

|

ПГВ |

0,40 ± 0,03 |

8721110003 |

|

ПБ |

0,40 ± 0,03 |

8721160005 |

|

ПБ |

0,30 ± 0,02 |

8721160004 |

|

ПБ |

0,20 ± 0,02 |

8721160003 |

|

ПИ |

0,27 ± 0,02 |

8721110006 |

|

ПДХ |

0,20 ± 0,02 |

8721150002 |

|

ПДХ |

0,15 ± 0,02 |

8721150001 |

|

ПО |

0,30 ± 0,02 |

8721120001 |

|

ПП |

0,18 ± 0,02 |

8721130002 |

|

ПП |

0,15 ± 0,02 |

8721130003 |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 03.11.86 № 3378

2. ВЗАМЕН ГОСТ 9998-74

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта |

|

4. Ограничение срока действия снято Постановлением Госстандарта от 29.06.92 № 599

5. ИЗДАНИЕ (март 2002 г.) с Изменением № 1, утвержденным в октябре 1987 г. (ИУС 1-88)