ГОСУДАРСТВЕННЫЙ

СТАНДАРТ

СОЮЗА ССР

ЕДИНАЯ СИСТЕМА ЗАЩИТЫ ОТ КОРРОЗИИ

И СТАРЕНИЯ

ПОКРЫТИЯ ЗАЩИТНЫЕ

МЕТОДЫ ОПРЕДЕЛЕНИЯ ЖАРОСТОЙКОСТИ

ГОСТ 9.312-89

ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Единая система защиты от коррозии и старения ПОКРЫТИЯ ЗАЩИТНЫЕ Методы определения жаростойкости Unified system of

corrosion and ageing protection. |

ГОСТ |

Дата введения 01.07.90

Настоящий стандарт распространяется на защитные металлические покрытия - диффузионные и конденсационные, наносимые на жаростойкие, жаропрочные металлические материалы и устанавливает методы лабораторных испытаний на жаростойкость и методы прогнозирования долговечности защитных покрытий в условиях воздействия повышенных температур в средах, имитирующих состав продуктов сгорания топлив.

Пояснения терминов, применяемых в стандарте, даны в приложении 1.

1. ТРЕБОВАНИЯ К ОБРАЗЦАМ

1.1. Форма и размеры образцов под покрытие должны соответствовать указанным в ГОСТ 6130.

1.2. При вырезке образцов из готовых изделий допускается изменять конфигурацию образцов, при этом площадь рабочей поверхности должна быть не менее, чем у образцов, указанных в ГОСТ 6130.

1.3. Способы изготовления образцов должны исключать возникновение в них механических и термических напряжений, не характерных для изделий.

1.4. Шероховатость поверхности образцов под покрытие - по техническим условиям на изделие.

1.5. Шероховатость поверхности образцов с покрытием должна соответствовать значениям, предусмотренным на каждый тип покрытия, но быть не более Ra = 2,5 мкм по ГОСТ 2789.

1.6. Рабочая поверхность образцов не должна иметь следов коррозии, цветов побежалости, если это не указано в технических условиях на покрытие.

1.7. Для размещения образцов в установке допускается сверление отверстий на расстоянии 5 - 8 мм от верхней кромки образцов. Края отверстий не должны иметь заусенцев. Допускается проводить испытания на образцах, вырезанных из изделий с покрытиями. Образующиеся при этом поверхности резов следует защищать специальным покрытием, процесс нанесения которого на образцы не влияет на свойства основного исследуемого покрытия (см. приложение 2).

1.8. Для маркировки образцов применяют клеймение на одном из торцов для цилиндрических образцов или на верхней кромке для плоских образцов. Допускается наносить маркировку на ярлыки из жаростойких металлов.

1.9. Наличие дефектов в покрытии (поры, трещины, сколы и др.) проверяют на каждом образце с помощью лупы с 3 - 5-кратным увеличением. Образцы с дефектами в покрытии к испытаниям не допускаются.

1.10. К испытаниям допускаются образцы с одинаковой толщиной однотипных покрытий с близким химическим составом и структурным состоянием. Допускается отклонение толщины покрытия от номинальной не более ± 5 %.

1.11. Перед испытанием на жаростойкость образцы должны быть обезжирены органическим растворителем.

1.12. Образцы для электронно-зондового рентгеновского микроанализа (ЭРМА) и металлографического анализа изготовляют из образцов до и после испытаний на жаростойкость. Размеры образца должны обеспечивать возможность его размещения в оправке диаметром 20 - 25 мм, а его высота должна быть не более 8 мм.

2. ИСПЫТАТЕЛЬНОЕ ОБОРУДОВАНИЕ, АППАРАТУРА И СРЕДЫ

2.1. Установки для испытания образцов с покрытиями должны удовлетворять следующим требованиям:

иметь систему подачи и отвода газовой среды;

обеспечивать равномерное омывание поверхности всех испытуемых образцов газовой средой;

сохранять заданные составы и скорости потока подаваемой среды на протяжении всего периода испытаний;

иметь необходимую контрольно-измерительную аппаратуру;

обеспечивать подачу нагретой до температуры 300 - 400 °C среды на входе в рабочее пространство установки с образцами, нагретое до заданной температуры;

обеспечивать непрерывный поток среды в контролируемых количествах в течение всего периода испытаний со скоростью не менее 0,025 м/с (скорость потока устанавливают исходя из условия сохранения постоянства состава вводимой среды);

иметь систему автоматического управления и поддержания режимов теплового воздействия на образцы.

2.2. Испытательные среды, обмазки золовых отложений - по ГОСТ 6130 и ГОСТ 9.905.

2.3. Контроль и измерение расхода компонентов газовой среды осуществляются систематически в течение всего периода испытаний.

2.4. Применяемое для нагрева оборудование должно обеспечивать реализацию требуемых режимов нагрева (охлаждения) при выдержке образцов в течение всего периода испытаний, при этом отклонение температуры на образцах не более 0,7 % при температуре до 850 °С и не более 1 % при температуре свыше 850 °C.

2.5. Контроль, измерение и регистрацию температуры образцов осуществляют в течение всего периода испытаний.

2.6. ЭРМА проводят на электронно-зондовых рентгеновских микроанализаторах, оборудованных системой автоматизации и управлением от ЭВМ всеми спектрометрами и тремя осями перемещения образца. Травление образцов не допускается.

2.7. Металлографический анализ покрытий на образцах проводят на оптическом микроскопе на травленых шлифах при 200 - 1000-кратном увеличении.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Режим испытаний по температуре и химическому составу среды должен обеспечивать условия реального коррозионного процесса или быть наиболее близким к ним.

3.3. Газовую среду подают в контейнер с образцами с момента включения печи.

3.4. Продолжительность испытаний, определяемая в зависимости от срока службы материала с защитным покрытием, должна соответствовать указанной в табл. 1.

3.5. Для определения жаростойкости защитного покрытия периодический отбор образцов должен производиться по ГОСТ 6130 через 5, 10, 20, 50, 100, 200, 500, 1000, 2000, 5000, 10000 ч (экспериментальные точки). Количество экспериментальных точек должно быть не менее пяти.

Таблица 1

|

Продолжительность испытаний, ч |

|

|

Св. 50000 до 100000 |

10000 |

|

» 30000 до 50000 |

5000 |

|

» 10000 до 30000 |

3000 |

|

Менее 10000 |

2000 или 20 % от срока службы |

Примечание. Для сравнительной оценки при выборочных испытаниях допускается устанавливать время испытаний менее указанного (на 2 % от срока службы).

3.6. Количество образцов на каждую экспериментальную точку должно быть не менее трех.

3.7. Соприкосновение образцов с подставкой или тиглем должно быть только в отдельных точках.

3.8. В случае преждевременного разрушения покрытия не коррозионного происхождения (сколы, сквозные трещины, отслаивание и др.) на нескольких параллельно исследуемых образцах вся партия снимается с испытаний.

3.9. Определение концентрации элементов в покрытии проводят на микрошлифах через промежутки времени, указанные в п. 3.5. Травление образцов не допускается. Микрошлиф изготовляют в оправке, которая должна плотно прилегать к внешней поверхности образца.

3.10. Плоскость шлифа должна быть перпендикулярна к исследуемой поверхности края. Наличие «завалов» края образца не допускается.

3.11. Для предохранения шлифа от завалов и установления его в микроанализатор образец следует заливать в оправку. Металлографический анализ и ЭРМА проводят на одном и том же микрошлифе.

3.12. Металлографический анализ структуры покрытия проводят на травленых микрошлифах (см. приложение 3).

3.13. Результаты испытаний исключаются из рассмотрения при нарушении температурного режима испытаний и состава испытательной среды.

4. ОПРЕДЕЛЕНИЕ ХИМИЧЕСКОГО СОСТАВА И РАСПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ЭЛЕМЕНТОВ В ПОПЕРЕЧНОМ СЕЧЕНИИ ПОКРЫТИЯ

4.1. Определение химического состава защитных покрытий, как усредненного по их толщине, так и в зонах, расположенных на различных расстояниях от поверхности, и распределение отдельных элементов по толщине покрытия до и после испытаний по п. 3.5 осуществляют методом ЭРМА.

4.4. ЭРМА в соответствии с пп. 3.2 и 4.3 проводится дважды при сфокусированном до минимального диаметра электронном зонде. В первом случае при отсутствии развертки электронного зонда; во втором - при развертке электронного зонда вдоль линии длиной 100 мкм.

4.5. Анализ проводят на содержание всех (за вычетом примесных) элементов, присутствующих в покрытии и основном металле после выбранных по п. 3.5 временных баз испытаний.

4.7. Химический и фазовый состав защитных покрытий устанавливает разработчик покрытий. При необходимости определяют состав отдельных фаз в покрытии, в первую очередь обеспечивающих жаростойкость.

4.8. Из данных, полученных по пп. 4.2 - 4.6, вычисляют среднее содержание отдельных элементов в покрытии, для чего суммируют содержание для всех точек, расположенных в пределах покрытия, и полученное значение делят на количество этих точек.

4.9. Полученные значения среднего содержания основных элементов после временных баз испытаний заносят в таблицу.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

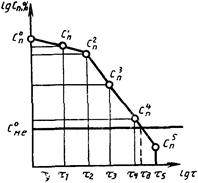

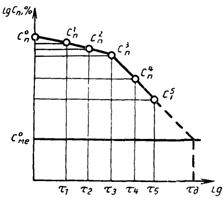

5.1. Оценку коррозионной долговечности (tд) защитного покрытия устанавливают по изменению содержания (C) основных компонентов, определяющих его жаростойкость за периоды испытаний, указанные в п. 3.5. По результатам измерений электронно-зондовым микроанализатором содержания (Сп) основных элементов покрытия строят в логарифмических координатах зависимости «lgCп - lgt» в соответствии с приложением 4.

5.2. Покрытие считают исчерпавшим свои

защитные свойства, если содержание в нем основного по коррозионной стойкости

элемента в результате испытаний (см. приложение 4, черт. 1) или их

экстраполяции (см. приложение 4, черт. 2) достигает уровня его

содержания в основном металле (![]() ).

).

5.3. Допускается обработка результатов испытаний образцов, вырезанных из изделий способом, указанным в п. 5.1 после различных сроков эксплуатации с последующим нанесением значений на зависимости «lgCп - lgt», полученных при лабораторных испытаниях. При этом исходные толщины покрытий на изделиях, их химический состав и технология нанесения, а также материалы подложки должны быть одинаковыми с лабораторными образцами.

5.4. Коррозионную долговечность защитных покрытий допускается определять гравиметрическим и металлографическим методами коррозионных испытаний в соответствии с ГОСТ 6130, а также методом, основанным на определении времени до разрушения покрытия.

6. ПРОТОКОЛ ИСПЫТАНИЙ

6.1. По результатам испытаний составляют протокол, который должен содержать следующие данные:

способ (метод) нанесения покрытия;

химический состав защищаемого материала;

химический состав нанесенного покрытия;

толщина покрытия;

указание основного компонента покрытия, по которому определяют долговечность и фазу, ответственную за жаростойкость;

форма и размер образцов, по которым проводились испытания;

состав испытательной среды;

данные неразрушающего контроля качества поверхности (с указанием расположения замеченных отклонений);

временная база испытаний;

описание хода испытания с указанием всех факторов, влияющих на конечный результат: состояние поверхности образцов после каждого промежуточного и окончательного периодов испытаний;

способ обработки результатов;

заключение о долговечности покрытия по результатам лабораторных испытаний на жаростойкость.

ПРИЛОЖЕНИЕ 1

Справочное

ПОЯСНЕНИЯ ТЕРМИНОВ, ПРИМЕНЯЕМЫХ В СТАНДАРТЕ

Испытательная среда - среда, в которой проводят испытания на жаростойкость.

Коррозионная долговечность покрытия - интервал времени от начала коррозионного воздействия среды до момента исчерпания защитного слоя.

Защитная способность - свойство покрытия защищать металл-подложку от коррозионного воздействия в течение определенного периода времени.

Основной компонент покрытия - химический элемент, входящий в его состав, в результате взаимодействия которого с коррозионной средой или другими составляющими покрытия создаются условия, затрудняющие диффузионный обмен между окружающей средой и покрытием.

ПРИЛОЖЕНИЕ 2

Справочное

РЕКОМЕНДАЦИИ ПО ЗАЩИТЕ ПОВЕРХНОСТЕЙ ОБРАЗЦОВ, НЕ ИМЕЮЩИХ ОСНОВНОГО ПОКРЫТИЯ

При вырезке образцов из изделий с покрытиями образуются поверхности, не защищенные покрытием. Для защиты этих поверхностей на них нужно нанести покрытия, не влияющие на свойства исследуемого покрытия. Например: для защиты торцевых поверхностей из никелевых можно применять алюминидное шликерное покрытие по авторскому свидетельству № 857299 (Бюллетень изобретений № 31 за 1981 г.). Это покрытие можно возобновлять после каждой проверки образцов.

ПРИЛОЖЕНИЕ 3

Справочное

Рекомендуемые составы травителей для никелевых сплавов с защитными покрытиями

Таблица 2

|

Вид покрытия |

Состав травителя |

Способ и режим травления |

|

1. Покрытие плазменное, электронно-лучевое магнетронное |

5 - 10 %-ный раствор щавелевой кислоты |

Электролитическое U = 5 - 10 В; t = 3 - 5 с |

|

2. Хромирование диффузионное из порошков |

Щавелевая кислота, 5 %-ный водный раствор или 10 %-ный водный раствор |

Электролитическое U = 5 - 10 В; t = 3 - 5 с |

|

3. Алитирование диффузионное (из суспензий, порошков) |

1) Плавиковая кислота, азотная кислота, дистиллированная вода: смесь в равных частях; |

Электролитическое U = 5 - 10 В; t = 3 - 5 с |

|

2) 5 %-ный водный раствор щавелевой кислоты; |

Электролитическое U = 5 - 10 В; t = 3 - 5 с |

|

|

3) 50 %-ный спиртовой раствор соляной кислоты |

Химическое t = 3 - 5 с |

Примечание. t - время травления, с.

ПРИЛОЖЕНИЕ 4

Обязательное

СПОСОБЫ ОЦЕНКИ ДОЛГОВЕЧНОСТИ (tд) ЗАЩИТНЫХ ПОКРЫТИЙ

а) по результатам испытаний

Черт. 1

б) экстраполяцией результатов испытаний

Черт. 2

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого, энергетического и транспортного машиностроения СССР

ИСПОЛНИТЕЛИ

Е.В. Кузнецов, канд. техн наук; А.В. Рябченков, д-р хим. наук; М.А. Анисимова; Ю.А. Марголин (руководитель темы); Л.К. Саверина; О.Б. Зеленова; Н.И. Федотова; К.А. Ющенко, д-р техн. наук; Б.А. Мовчан, д-р техн. наук; И.С. Малашенко, д-р техн. наук; И.И. Зюбин; Л.П. Сафонов, д-р техн. наук; И.А. Кокошкин, канд. техн. наук; В.И. Никитин, д-р техн. наук.

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 23.03.89 № 609

3. Срок проверки - 1993 г.; периодичность проверки - 5 лет

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

СОДЕРЖАНИЕ