ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕТАЛЛЫ

МЕТОД ИСПЫТАНИЯ НА ОСАДКУ

ГОСТ 8817-82

(СТ СЭВ 2839-81)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Метод испытания на осадку Metals. Upsetting test method |

ГОСТ (СТ СЭВ 2839-81) Взамен ГОСТ 8817-73 |

* Переиздание август 1986 г. с Изменением № 1, утвержденным в августе 1985 г. (ИУС 11-85).

Постановлением Государственного комитета СССР по стандартам от 9 августа 1982 г. № 3130 срок действия установлен

с 01.01.84

до 01.07.89

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает метод испытания на осадку сортового проката и проволоки из черных и цветных металлов в холодном и горячем состояниях.

Сущность метода состоит в осадке образца под действием сжимающего усилия вдоль его оси при нормальной или повышенной температуре и служит для определения способности металла выдерживать заданную относительную степень деформации, а также для выявления поверхностных дефектов.

Стандарт полностью соответствует СТ СЭВ 2839-81.

1. МЕТОД ОТБОРА ПРОБ

1.1. Отбор проб для испытания на осадку проводят в соответствии с ГОСТ 7564-73.

1.2. Основной параметр поперечного сечения образца (диаметр, толщина, сторона квадрата, диаметр вписанного круга) должен составлять: от 3 до 30 мм - для испытания в холодном состоянии; от 5 до 200 мм - для испытания в горячем состоянии.

Испытание в горячем состоянии образцов с размером поперечного сечения свыше 150 мм производят по требованию потребителя для изделий специального назначения.

(Измененная редакция, Изм. № 1).

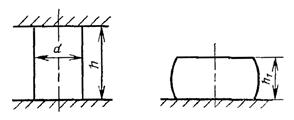

1.3. Высота образцов для испытания на осадку должна быть равна двум основным параметрам поперечного сечения для черных металлов и полутора основным параметрам поперечного сечения - для цветных металлов, если не имеется других указаний в нормативно-технической документации на металлопродукцию. Отклонение по высоте образца не должно превышать ±5 %.

1.4. Образцы должны быть с необработанной поверхностью. Применение образцов с механически обработанной поверхностью должно быть указано в нормативно-технической документации на металлопродукцию.

При применении обработки резанием следы обработки должны располагаться перпендикулярно оси образца.

1.5. Торцы образца должны быть параллельны. Ось образца перпендикулярна торцевой плоскости его.

1.6. Количество образцов для испытаний устанавливается в нормативно-технической документации на конкретный вид металлопродукции.

2. АППАРАТУРА

Универсальные испытательные машины по ГОСТ 7855-84.

Прессы по ГОСТ 8905-82.

Механические молоты или ручные молотки.

Опорные плиты, приспособления для предохранения образцов от перекоса.

Нагревательные устройства различной конструкции, обеспечивающие равномерный нагрев образцов до заданной температуры.

Приборы для контроля температуры по ГОСТ 6616-74.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Испытания проводятся при статической или динамической нагрузке.

3.2. Испытания на осадку в холодном состоянии проводят

при температуре ![]() °C.

°C.

3.3. При испытании образцов на осадку в горячем состоянии начальная температура нагрева, время выдержки и допустимая температура конца осадки указываются в нормативно-технической документации на металлопродукцию.

3.4. Испытание на осадку проводят до достижения образцом конечной высоты (h1), мм, вычисляемой по формуле

![]()

где h - высота образца до осадки, мм;

X - относительная деформация, %.

Величина относительной деформации 50,65 или 75 % для черных металлов и 65 % - для цветных металлов, если иная не оговорена нормативно-технической документацией на металлопродукцию.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Образец считается выдержавшим испытание, если после достижения заданной относительной степени деформации при осадке на боковой поверхности образца не наблюдается возникших или раскрывшихся трещин, закатов, надрывов. Оценка результатов испытаний при появлении шероховатости на боковой поверхности образца проводится по нормативно-технической документации на металлопродукцию.

4.2. Осмотр поверхности образцов после испытания проводится визуально, или, если это оговорено в нормативно-технической документации, с применением лупы с увеличением не более 6´.

4.3. Результаты испытания записываются в протоколе, в котором должны быть указаны:

марка металла и условное обозначение образца;

состояние поверхности образца;

вид нагрузки;

температура испытания (при испытании образцов в горячем состоянии);

размеры образца до и после испытания;

аппаратура;

результаты испытания;

обозначение настоящего стандарта.

СОДЕРЖАНИЕ