ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ

ЕДИНСТВА ИЗМЕРЕНИй

ПОГРЕШНОСТИ,

ДОПУСКАЕМЫЕ

ПРИ ИЗМЕРЕНИИ

ЛИНЕЙНЫХ РАЗМЕРОВ ДО 500 мм

ГОСТ 8.051-81

(СТ СЭВ 303-76)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РАЗРАБОТАН Министерством высшего и среднего специального образования РСФСР

ИСПОЛНИТЕЛЬ

Н.Н. Марков

ВНЕСЕН Министерством высшего и среднего специального образования РСФСР

Член Коллегии Э.К. Калинин

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 23 ноября 1981 г. № 5067

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Государственная система обеспечения

ПОГРЕШНОСТИ, ДОПУСКАЕМЫЕ ПРИ ИЗМЕРЕНИИ

The state system of ensuring the

uniformity of |

ГОСТ Взамен |

Постановлением Государственного комитета СССР по стандартам от 23 ноября 1981 г. № 5067 срок введения установлен

с 01.01.1982 г.

Настоящий стандарт устанавливает допускаемые погрешности измерения линейных размеров до 500 мм при приемочном контроле и правила определения приемочных границ с учетом этих погрешностей.

Настоящий стандарт не устанавливает допускаемые погрешности измерения размеров, которые установлены другими государственными стандартами, и размеров с неуказанными предельными отклонениями.

Стандарт полностью соответствует СТ СЭВ 303-76.

1. ЗНАЧЕНИЯ ДОПУСКАЕМЫХ ПОГРЕШНОСТЕЙ ИЗМЕРЕНИЙ

1.1. Допускаемые погрешности измерений (δ) в зависимости от допусков IT приведены в таблице.

Примечание. Допускаемые погрешности измерения для допусков по системе ОСТ приведены в обязательном приложении 1.

1.2. Погрешности измерения, устанавливаемые в настоящем стандарте, являются наибольшими допускаемыми погрешностями измерений, включающими в себя все составляющие, зависящие от измерительных средств, установочных мер, температурных деформаций, базирования и т.д.

1.3. Допускаемая погрешность измерения включает случайные и неучтенные систематические погрешности измерения.

мкм

|

Номинальные размеры, мм |

Для квалитетов |

|||||||||||||||||||||||||||||||

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|||||||||||||||||

|

IT |

δ |

IT |

δ |

IT |

δ |

IT |

δ |

IT |

δ |

IT |

δ |

IT |

δ |

IT |

δ |

IT |

δ |

IT |

δ |

IT |

δ |

IT |

δ |

IT |

δ |

IT |

δ |

IT |

δ |

IT |

δ |

|

|

До 3 |

1,2 |

0,4 |

2,0 |

0,8 |

3 |

1,0 |

4 |

1,4 |

6 |

1,8 |

10 |

3,0 |

14 |

3,0 |

25 |

6 |

40 |

8 |

60 |

12 |

100 |

20 |

140 |

30 |

250 |

50 |

400 |

80 |

600 |

120 |

1000 |

200 |

|

Св. 3 » 6 |

1,5 |

0,6 |

2,5 |

1,0 |

4 |

1,4 |

5 |

1,6 |

8 |

2,0 |

12 |

3,0 |

18 |

4,0 |

30 |

8 |

48 |

10 |

75 |

16 |

120 |

30 |

180 |

40 |

300 |

60 |

480 |

100 |

750 |

160 |

1200 |

240 |

|

» 6 » 10 |

1,5 |

0,6 |

2,5 |

1,0 |

4 |

1,4 |

6 |

2,0 |

9 |

2,0 |

15 |

4,0 |

22 |

5,0 |

36 |

9 |

58 |

12 |

90 |

18 |

150 |

30 |

220 |

50 |

360 |

80 |

580 |

120 |

900 |

200 |

1500 |

300 |

|

» 10 » 18 |

2,0 |

0,8 |

3,0 |

1,2 |

5 |

1,6 |

8 |

2,8 |

11 |

3,0 |

18 |

5,0 |

27 |

7,0 |

43 |

10 |

70 |

14 |

110 |

30 |

180 |

40 |

270 |

60 |

430 |

90 |

700 |

140 |

1100 |

240 |

1800 |

380 |

|

» 18 » 30 |

2,5 |

1,0 |

4,0 |

1,4 |

6 |

2,0 |

9 |

3,0 |

13 |

4,0 |

21 |

6,0 |

33 |

8,0 |

52 |

12 |

84 |

18 |

130 |

30 |

210 |

50 |

330 |

70 |

520 |

120 |

840 |

180 |

1300 |

280 |

2100 |

440 |

|

» 30 » 50 |

2,5 |

1,0 |

4,0 |

1,4 |

7 |

2,4 |

11 |

4,0 |

16 |

5,0 |

25 |

7,0 |

39 |

10,0 |

62 |

16 |

100 |

20 |

160 |

40 |

250 |

50 |

390 |

80 |

620 |

140 |

1000 |

200 |

1600 |

320 |

2500 |

500 |

|

» 50 » 80 |

3,0 |

1,2 |

5,0 |

1,8 |

8 |

2,8 |

13 |

4,0 |

19 |

5,0 |

30 |

9,0 |

46 |

12,0 |

74 |

18 |

120 |

30 |

190 |

40 |

300 |

60 |

460 |

100 |

740 |

160 |

1200 |

240 |

1900 |

400 |

3000 |

600 |

|

» 80 » 120 |

4,0 |

1,6 |

6,0 |

2,0 |

10 |

3,0 |

15 |

5,0 |

22 |

6,0 |

35 |

10,0 |

54 |

12,0 |

87 |

20 |

140 |

30 |

220 |

50 |

350 |

70 |

540 |

120 |

870 |

180 |

1400 |

280 |

2200 |

440 |

3500 |

700 |

|

» 120 » 180 |

5,0 |

2,0 |

8,0 |

2,8 |

12 |

4,0 |

18 |

6,0 |

25 |

7,0 |

40 |

12,0 |

63 |

16,0 |

100 |

30 |

160 |

40 |

250 |

50 |

400 |

80 |

630 |

140 |

1000 |

200 |

1600 |

320 |

2500 |

500 |

4000 |

800 |

|

» 180 » 250 |

7,0 |

2,8 |

10,0 |

4,0 |

14 |

5,0 |

20 |

7,0 |

29 |

8,0 |

46 |

12,0 |

72 |

18,0 |

115 |

30 |

185 |

40 |

290 |

60 |

460 |

100 |

720 |

160 |

1150 |

240 |

1850 |

380 |

2900 |

600 |

4600 |

1000 |

|

» 250 » 315 |

8,0 |

3,0 |

12,0 |

4,0 |

16 |

5,0 |

23 |

8,0 |

32 |

10,0 |

52 |

14,0 |

81 |

20,0 |

130 |

30 |

210 |

50 |

320 |

70 |

520 |

120 |

810 |

180 |

1300 |

260 |

2100 |

440 |

3200 |

700 |

5200 |

1100 |

|

» 315 » 400 |

9,0 |

3,0 |

13,0 |

5,0 |

18 |

6,0 |

25 |

9,0 |

36 |

10,0 |

57 |

16,0 |

89 |

24,0 |

140 |

40 |

230 |

50 |

360 |

80 |

570 |

120 |

890 |

180 |

1400 |

280 |

2300 |

460 |

3600 |

800 |

5700 |

1200 |

|

» 400 » 500 |

10,0 |

4,0 |

15,0 |

5,0 |

20 |

6,0 |

27 |

9,0 |

40 |

12,0 |

63 |

18,0 |

97 |

26,0 |

155 |

40 |

250 |

50 |

400 |

80 |

630 |

140 |

970 |

200 |

1550 |

320 |

2500 |

500 |

4000 |

800 |

6300 |

1400 |

Примечание. Допускается увеличивать допускаемую погрешность измерения, указанную в таблице, при уменьшении допуска на размер, учитывающего это увеличение, а также в случае разделения изделий на размерные группы для селективной сборки.

Случайная погрешность измерения не должна превышать 0,6 допускаемой погрешности измерения и принимается равной 2σ, где σ - значение среднего квадратического отклонения погрешности измерения.

1.4. При допусках, не соответствующих значениям, указанным в таблице, допускаемую погрешность выбирают по ближайшему меньшему значению допуска для соответствующего размера.

2. ПРИЕМОЧНЫЕ ГРАНИЦЫ С УЧЕТОМ ДОПУСКАЕМЫХ ПОГРЕШНОСТЕЙ ИЗМЕРЕНИЯ

2.1. Влияние погрешностей измерения на результаты измерений (см. справочное приложение 2) должно быть учтено при установлении приемочных границ - значений размеров, по которым проводят приемочный контроль изделий (см. справочное приложение 3).

2.2. Приемочные границы устанавливают совпадающими с предельными размерами или смещенными относительно их введением производственного допуска (уменьшение допуска).

Применение первого способа предпочтительнее.

При введении производственного допуска значение смещения не должно превышать половины устанавливаемой настоящим стандартом допускаемой погрешности измерения у каждой приемочной границы.

2.3. При арбитражной перепроверке принятых деталей погрешность измерения не должна превышать 30 % погрешности, допускаемой при приемочном контроле. Среди принятых допускается наличие до 5 % деталей от перепроверяемой партии с отклонениями, выходящими за приемочные границы на значение, не превышающее половину допускаемой погрешности измерения при приемке, для квалитетов со 2-го по 7-й; рядов пределов допускаемых погрешностей измерения с 1 до 6 (см. обязательное приложение 1); до 4 % для квалитетов 8, 9 или для рядов 7 и 8; 3 % - для квалитетов 10 и грубее или для ряда 9 и грубее.

ПРИЛОЖЕНИЕ 1

Обязательное

ПРЕДЕЛЫ ДОПУСКАЕМЫХ ПОГРЕШНОСТЕЙ ИЗМЕРЕНИЯ В мкм ДЛЯ ДОПУСКОВ ПО СИСТЕМЕ ОСТ

|

Номинальные размеры в мм |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|||||||||||||||

|

Δизд |

δизм |

Δизд |

δизм |

Δизд |

δизм |

Δизд |

δизм |

Δизд |

δизм |

Δизд |

δизм |

Δизд |

δизм |

Δизд |

δизм |

Δизд |

δизм |

Δизд |

δизм |

Δизд |

δизм |

Δизд |

δизм |

Δизд |

δизм |

Δизд |

δизм |

Δизд |

δизм |

|

|

Св. 1 до 3 |

1,2 |

0,4 |

2,0 |

0,7 |

3 |

1,0 |

4 |

1,4 |

6 |

1,8 |

10 |

3 |

14 |

3,5 |

20 |

5 |

33 |

6 |

40 |

8 |

60 |

12 |

120 |

25 |

250 |

50 |

400 |

80 |

600 |

120 |

|

» 3 » 6 |

1,5 |

0,5 |

2,5 |

0,8 |

4 |

1,4 |

5 |

1,7 |

8 |

2,5 |

13 |

4 |

18 |

4,5 |

25 |

6 |

40 |

8 |

48 |

10 |

80 |

15 |

160 |

30 |

300 |

60 |

480 |

100 |

750 |

150 |

|

» 6 » 10 |

1,5 |

0,5 |

2,5 |

0,8 |

4 |

1,4 |

6 |

2,0 |

9 |

2,5 |

16 |

5 |

22 |

5,5 |

30 |

7 |

50 |

10 |

58 |

12 |

100 |

20 |

200 |

40 |

360 |

70 |

580 |

100 |

900 |

200 |

|

» 10 » 18 |

2,0 |

0,7 |

3,0 |

1,0 |

5 |

1,7 |

8 |

2,8 |

11 |

3,0 |

19 |

6 |

27 |

7,0 |

35 |

8 |

60 |

12 |

70 |

15 |

120 |

25 |

240 |

50 |

430 |

80 |

700 |

150 |

1100 |

200 |

|

» 18 » 30 |

2,5 |

0,8 |

4,0 |

1,4 |

6 |

2,0 |

9 |

3,0 |

13 |

4,0 |

23 |

7 |

33 |

8,0 |

45 |

11 |

70 |

14 |

84 |

15 |

140 |

30 |

280 |

60 |

520 |

100 |

840 |

150 |

1300 |

250 |

|

» 30 » 50 |

2,5 |

0,8 |

4,0 |

1,4 |

7 |

2,4 |

11 |

4,0 |

15 |

4,5 |

27 |

8 |

39 |

10,0 |

50 |

12 |

85 |

15 |

100 |

20 |

170 |

30 |

340 |

60 |

620 |

120 |

1000 |

200 |

1600 |

300 |

|

» 50 » 80 |

3,0 |

1,0 |

5,0 |

1,7 |

8 |

2,8 |

13 |

4,5 |

18 |

5,5 |

30 |

9 |

46 |

11,0 |

60 |

15 |

100 |

20 |

120 |

25 |

200 |

40 |

400 |

80 |

740 |

150 |

1200 |

250 |

1900 |

400 |

|

» 80 » 120 |

4,0 |

1,4 |

6,0 |

2,0 |

10 |

3,5 |

15 |

5,0 |

21 |

6,0 |

35 |

11 |

54 |

13,0 |

70 |

17 |

115 |

20 |

140 |

30 |

230 |

40 |

460 |

90 |

870 |

170 |

1400 |

250 |

2200 |

400 |

|

» 120 » 180 |

5,0 |

1,7 |

8,0 |

2,8 |

12 |

4,0 |

18 |

6,0 |

24 |

7,0 |

40 |

12 |

63 |

16,0 |

80 |

20 |

135 |

25 |

160 |

30 |

260 |

50 |

530 |

100 |

1000 |

200 |

1600 |

300 |

2500 |

500 |

|

» 180 » 260 |

7,0 |

2,4 |

10,0 |

3,5 |

14 |

4,5 |

20 |

7,0 |

27 |

8,0 |

45 |

13 |

73 |

18,0 |

90 |

20 |

150 |

30 |

185 |

40 |

300 |

60 |

600 |

120 |

1150 |

200 |

1900 |

400 |

2900 |

600 |

|

» 260 » 360 |

8,0 |

2,8 |

12,0 |

4,0 |

16 |

5,5 |

23 |

8,0 |

30 |

9,0 |

50 |

15 |

84 |

20,0 |

100 |

25 |

170 |

35 |

215 |

40 |

340 |

70 |

680 |

140 |

1350 |

250 |

2200 |

400 |

3300 |

600 |

|

» 360 » 500 |

10,0 |

3,5 |

15,0 |

5,0 |

20 |

7,0 |

27 |

9,0 |

35 |

11,0 |

60 |

18 |

95 |

25,0 |

120 |

30 |

190 |

40 |

250 |

50 |

380 |

70 |

760 |

150 |

1550 |

300 |

2500 |

500 |

3800 |

700 |

Примечание. Допускается увеличивать допускаемую погрешность измерения, указанную в таблице, при уменьшении допуска на размер, учитывающего это увеличение, а также в случае разделения изделий на размерные группы для селективной сборки.

ПРИЛОЖЕНИЕ 2

Справочное

ВЛИЯНИЕ ПОГРЕШНОСТИ ИЗМЕРЕНИЯ НА РЕЗУЛЬТАТЫ РАЗБРАКОВКИ ПРИ ПРИЕМОЧНОМ КОНТРОЛЕ

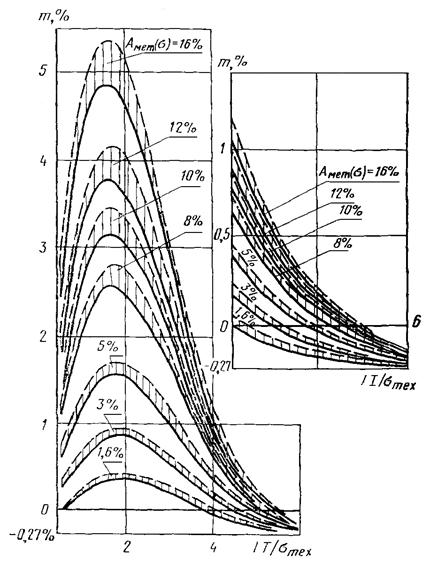

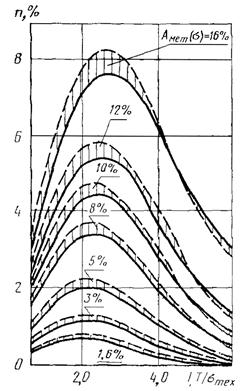

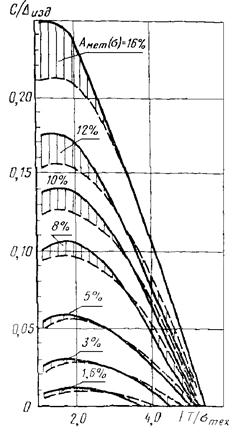

1. Влияние погрешности измерения при приемочном контроле оценивают параметрами:

m - число деталей в процентах от общего числа измеренных, имеющих размеры, выходящие за предельные и принятые в числе годных (неправильно принятые);

п - число деталей в процентах от общего числа измеренных, имеющих размеры, не превышающие предельные и забракованные (неправильно забракованные) ;

c - вероятностная величина выхода размера за предельные у неправильно принятых деталей.

2. Значения параметров m, п и c при распределении контролируемых размеров по нормальному закону приведены на черт 1 - 3.

3. На черт. 1 - 3 сплошные линии соответствуют распределению погрешности измерения по нормальному закону, а пунктирные - по закону равной вероятности.

При неизвестном законе распределения погрешности измерения для параметров m, n и c рекомендуется принимать средние из значений, определенных по сплошной и пунктирной линиям.

4. Параметры m и c на графиках определены с доверительной вероятностью 0,9973. Для определения m с другой доверительной вероятностью необходимо сместить начало координат по оси ординат.

5. На графиках черт. 1 - 3 значения Aмет (σ) в координатах определяют по формуле

где σ - среднее квадратическое отклонение погрешности измерения;

IT - допуск на контролируемый размер.

При определении параметров m, n и c рекомендуется принимать Aмет (σ), равное 16 % для квалитетов 2 - 7, 12 % - для квалитетов 8 и 9 и 10 % - для квалитетов 10 и грубее.

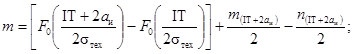

6. Параметры m, n

и c приведены на графиках в зависимости от значения ![]() ,

где σтех - среднее квадратическое отклонение погрешности

изготовления.

,

где σтех - среднее квадратическое отклонение погрешности

изготовления.

7. Параметры m, n и c на черт. 1 - 3 даны при симметричном расположении допуска относительно центра группирования контролируемых деталей.

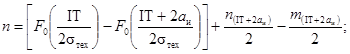

8. Совместное влияние систематической и случайной

погрешностей изготовления на параметры m и n

определяют по графикам черт. 1 - 2, но вместо значения ![]() принимается

для одной границы

принимается

для одной границы

для другой

где aт - систематическая погрешность изготовления.

При определении параметров m и n для каждой границы берут половину полученных значений.

9. Совместное влияние случайной и систематической погрешностей измерения (если последняя не исключается поправкой) на параметры m, n и c определяют по графику черт. 1 - 3 при использовании зависимостей:

(5)

(5)

![]() (6)

(6)

где aи - систематическая погрешность измерения (со знаком плюс при расширении допуска и минус - при сужении);

![]() ;

;

![]() ;

; ![]() - параметры при допуске, измененном на значение

систематической погрешности измерения; F0(и) - интегральная функция распределения погрешности

изготовления.

- параметры при допуске, измененном на значение

систематической погрешности измерения; F0(и) - интегральная функция распределения погрешности

изготовления.

Примечание. При определении совместного влияния систематической и случайной погрешностей измерения следует использовать значения Aмет (σ), определяемые по формулам:

![]() (7)

(7)

![]() (8)

(8)

где a - систематическая погрешность изготовления при использовании формул 2 и 3 или измерения при использовании формул (4), (6).

10. Возможные предельные значения параметров m,

n и ![]() , соответствующие экстремальным значениям

кривых на черт. 1 - 3, приведены в таблице.

, соответствующие экстремальным значениям

кривых на черт. 1 - 3, приведены в таблице.

|

Aмет (σ) |

m, % |

n, % |

|

|

1,6 |

От 0,37 до 0,39 |

От 0,7 до 0,75 |

0,01 |

|

3 |

» 0,87 » 0,9 |

» 1,2 » 1,3 |

0,03 |

|

5 |

» 1,6 » 1,7 |

» 2,0 » 2,25 |

0,06 |

|

8 |

» 2,6 » 2,8 |

» 3,4 » 3,7 |

0,1 |

|

10 |

» 3,1 » 3,5 |

» 4,5 » 4,75 |

0,14 |

|

12 |

» 3,75 » 4,1 |

» 5,4 » 5,8 |

0,17 |

|

16 |

» 5,0 » 5,4 |

» 7,8 » 8,25 |

0,25 |

Примечания:

1. Первые значения m и n соответствуют распределению погрешностей измерения по нормальному закону; вторые - по закону равной вероятности.

2. Предельные значения параметров m, n и ![]() , - учитывают влияние

только случайной составляющей погрешности измерения.

, - учитывают влияние

только случайной составляющей погрешности измерения.

ПРИЛОЖЕНИЕ 3

Справочное

ПРИЕМОЧНЫЕ ГРАНИЦЫ С УЧЕТОМ ПОГРЕШНОСТИ ИЗМЕРЕНИЯ

Настоящий стандарт предусматривает два способа установления приемочных границ

1-й способ. Приемочные границы устанавливают совпадающими с предельными размерами.

Пример. При проектировании вала диаметром 100 мм оценено, что отклонения его размеров для условий эксплуатации должны соответствовать h6 (100 - 0,022).

В соответствии с таблицей настоящего стандарта устанавливают, что для этого размера вала и допуска допускаемая погрешность измерения равна 0,006 мм.

В соответствии с таблицей справочного приложения 2 устанавливают, что для Aмет (σ) равной 16 %, и неизвестной точности технологического процесса m = 5,2 и c = 0,25 IT, т.е. среди годных деталей может оказаться до 5,2 % неправильно принятых деталей с предельными отклонениями +0,0055 и -0,0275 мм. Если полученные данные не повлияют на эксплуатационные показатели вала, то на чертежах указывают первоначально выбранный квалитет. В противном случае выбирают более точный квалитет или другое поле допуска в этом квалитете.

2-й способ. Приемочные границы смещают внутрь относительно предельных размеров.

При введении производственного допуска могут быть два варианта в зависимости от того, известна или неизвестна точность технологического процесса.

Вариант 1. При назначении предельных размеров точность

технологического процесса неизвестна. В соответствии с п. 2.2 настоящего

стандарта предельные размеры изменяются на половину допускаемой погрешности

измерения. Для примера, рассмотренного выше, диаметр ![]() .

.

Вариант 2. При назначении предельных размеров точность технологического процесса известна. В этом случае предельные размеры уменьшают на значение параметра c (см. справочное приложение 2).

Предположим, что для рассмотренного выше примера ![]() (при

изготовлении имеется 4,5 % брака по обеим границам).

(при

изготовлении имеется 4,5 % брака по обеим границам).

Aмет (σ) = 16 %. По черт. 3 справочного приложения 2 находим C = 0,1; IT = 0,0022 мм.

С учетом этих данных диаметр вала принимают ![]() .

.

СОДЕРЖАНИЕ

(

(