ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

НИКЕЛЬ,

СПЛАВЫ НИКЕЛЕВЫЕ

И МЕДНО-НИКЕЛЕВЫЕ

МЕТОДЫ ОПРЕДЕЛЕНИЯ УГЛЕРОДА

ГОСТ 6689.10-92

ГОССТАНДАРТ РОССИИ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

НИКЕЛЬ, СПЛАВЫ НИКЕЛЕВЫЕ И

МЕДНО- Методы определения углерода Nickel, nickel and copper-nickel alloys. |

ГОСТ |

Дата введения 01.01.93

Настоящий стандарт устанавливает потенциометрический (при массовой доле углерода от 0,002 до 0,3 %), волюмометрический (при массовой доле углерода от 0,01 до 0,3 %) методы и метод с применением автоматических и полуавтоматических анализаторов (при массовой доле углерода от 0,002 до 0,3 %) для определения углерода в никелевых и медно-никелевых сплавах по ГОСТ 492 и ГОСТ 19241.

1. ОБЩИЕ ТРЕБОВАНИЯ

Общие требования к методам анализа по ГОСТ 25086 с дополнением по разд. 1 ГОСТ 6689.1.

2. ПОТЕНЦИОМЕТРИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ УГЛЕРОДА

2.1. Сущность метода

Метод основан на сжигании навески сплава в токе кислорода при 1350 - 1400 °С, поглощении образующейся двуокиси углерода раствором хлористого бария и гидрата окиси бария и титрования этого раствора гидратом окиси бария до первоначального значения рН.

2.2. Аппаратура, реактивы и растворы

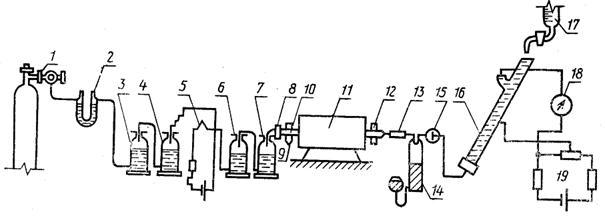

Установка для определения углерода (черт. 1) состоит из баллона с кислородом 1 или кислородопровода; U-образной трубки с натронной известью 2; сосуда с 1 моль/дм3 серной кислотой 3, сосуда с раствором (40 г/дм3) гидроокиси натрия 4; аппаратуры для сжигания окиси углерода 5; сосуда с раствором (50 г/дм3) гидроокиси бария 6; сосуда с 2 моль/дм3 раствором серной кислоты 7; запора (пробки) трубки для сжигания 8; холодильников 9, 12; фарфоровой трубки для сжигания 10 диаметром 18 - 22 мм (трубка перед применением должна быть прокалена при 1200 °С); горизонтальной электрической трубчатой печи 11 с автоматическим регулированием температуры до 1400 °С; абсорбционного сосуда с двуокисью марганца 13; сосуда для выравнивания давления 14; трехходового крана 15; трубки с электродами 16 (черт. 2); микробюретки с раствором гидроокиси бария 17; гальванометра 18; компенсационной схемы 19 (черт. 3).

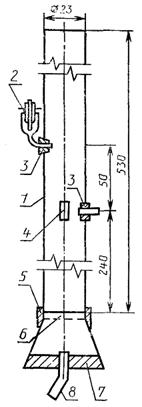

Трубка с электродами (черт. 2) состоит из стеклянной трубки 1; хлорсеребряного электрода 2; пробок 3; впаянного платинового электрода 4; резинового соединительного кольца 5; стеклянного фильтра 6; пробки, закрывающей стеклянный фильтр 7; газопроводящей трубки 8.

Компенсационная схема (черт. 3) состоит из трубки 1 из твердого стекла диаметром 6 - 8 мм; спирали 2 из платиновой проволоки диаметром 1 мм; переменного сопротивления 3 на 1,5 Ом и 4 А; аккумулятора 4 на 6 В.

Медь марки М0 по ГОСТ 859 в виде мелкой стружки или опилок.

Калий марганцовокислый по ГОСТ 20490, раствор 40 г/дм3.

Барий хлористый по ГОСТ 4108.

Марганец сернокислый по ГОСТ 435.

Стандартный образец для установления рабочего режима установки. Используют государственные стандартные образцы: ГСО 2146-81, ГСО 838-84п, ГСО 1632-83п, ГСО 1377-82п, ГСО 716-84п, ГСО 1862-85п, ГСО 1862-80, ГСО 1498-83п, ГСО 1609-85п.

Бария гидроокись 8-водная по ГОСТ 4107, раствор 50 г/дм3 и раствор для титрования. Раствор для титрования; 5 г гидроокиси бария и 1,4 г гидроокиси натрия растворяют в 1 дм3 прокипяченной воды. Раствор перемешивают, фильтруют и заливают в микробюретку. Все отверстия микробюретки должны быть закрыты трубочками, заполненными натронной известью.

Устанавливают массовую концентрацию раствора гидроокиси бария: 1 г стандартного образца никеля или стали в виде мелкой стружки помещают в фарфоровую лодочку, перемешивая с 1 г меди.

Лодочку помещают в трубку для сжигания и далее поступают, как указано в п. 2,4.

Двуокись марганца, осажденная на волокнах асбеста: 13 г сернокислого марганца растворяют в небольшом количестве воды и этим раствором насыщают 90 г асбестовых волокон, предварительно прокаленных при 1000 °С. В сосуд с асбестом и сернокислым марганцем добавляют 200 см3 раствора калия марганцовокислого и кипятят 5 мин. Асбест с осажденной двуокисью марганца отфильтровывают, промывают горячей водой и сушат при 105 °С.

Спирт этиловый ректификованный технический по ГОСТ 18300.

Водорода перекись по ГОСТ 10929, 30 %-ный раствор.

Фенолфталеин по НТД, раствор 10 г/дм3 в этиловом спирте.

Поглотительный раствор: 11 г хлористого бария растворяют в 500 см3 свежепрокипяченной воды, добавляют 5 см3 этилового спирта и 0,5 см3 перекиси водорода, раствор разбавляют водой до 1 дм3.

Фарфоровые лодочки неглазурованные, предварительно прокаленные при 1200 °С в токе кислорода. Лодочки хранят в эксикаторе с натронной известью или хлористым кальцием.

Кислород газообразный по ГОСТ 5583.

Кислота серная по ГОСТ 4204, 2 моль/дм3 раствор.

Натрия гидроокись по ГОСТ 4328 и раствор 40 г/дм3.

Массовую концентрацию раствора гидроокиси бария (Т) вычисляют по формуле

![]()

где С - массовая доля углерода в стандартном образце, %;

V - объем раствора гидроокиси бария, израсходованный на титрование, см3.

Известь натронная с содержанием 6 - 8 % влаги. Кальций хлористый по НТД.

2.3. Подготовка аппаратуры

Печь нагревают до 1350 - 1400 °С и трубку закрывают пробкой. Устанавливают скорость подачи кислорода таким образом, чтобы сжигание пробы проходило при его избытке. Сосуд для выравнивания давления опускают, при этом поглотительная трубка заполняется раствором. На цилиндрическом сосуде делают отметку уровня ртути, при котором стеклянный фильтр начинает пропускать кислород. Затем сосуд со ртутью поднимают и устанавливают на штативе.

К поглотительному раствору добавляют 3 капли раствора фенолфталеина, 1 см3 раствора гидроокиси бария, перемешивают, пропускают кислород и устанавливают стрелку гальванометра на нуле с помощью компенсационной схемы. Трехходовый кран поворачивают так, чтобы аппаратура была соединена с атмосферой, и открывают трубку для сжигания.

2.4. Проведение анализа

Навеску мелкой стружки сплава массой 1 г помещают в фарфоровую лодочку и перемешивают 1 г стружки или опилок меди. Лодочку помещают в трубку для сжигания, трубку закрывают пробкой и перекрывают трехходовый кран.

Сосуд для выравнивания давления опускают. Когда ртуть в цилиндрическом сосуде доходит до метки (см. п. 2.3), поворачивают трехходовый кран, соединяя трубку для сжигания с поглотительным сосудом.

По мере сжигания навески поглотительный раствор титруют раствором гидроокиси бария до возвращения стрелки гальванометра в исходное положение. По окончании сжигания сосуд для выравнивания осторожно поднимают и прекращают титрование.

Одновременно проводят опыт с 1 г медных стружек или опилок.

2.5. Обработка результатов.

2.5.1. Массовую долю углерода (X) в процентах вычисляют по формуле

![]()

где V - объем раствора гидроокиси бария, пошедший на титрование двуокиси углерода, выделившейся при сжигании пробы, см3;

V1 - объем раствора гидроокиси бария, израсходованный на титрование раствора в холостом опыте, см3;

Т - массовая концентрация раствора гидроокиси бария;

m - масса навески сплава, г.

2.5.2. Расхождения результатов трех параллельных определений d (показатель сходимости) и результатов двух анализов D (показатель сходимости) не должны превышать значений допускаемых расхождений, приведенных в таблице.

|

Допускаемые расхождения, % |

||

|

d |

D |

|

|

От 0,002 до 0,004 включ. |

0,001 |

0,001 |

|

Св. 0,004 » 0,006 » |

0,002 |

0,003 |

|

» 0,006 » 0,012 » |

0,003 |

0,004 |

|

» 0,012 » 0,024 » |

0,004 |

0,006 |

|

» 0,024 » 0,05 » |

0,006 |

0,008 |

|

» 0,05 » 0,10 » |

0,008 |

0,01 |

|

» 0,10 » 0,20 » |

0,01 |

0,01 |

|

» 0,20 » 0,30 » |

0,02 |

0,03 |

2.5.3. Контроль точности результатов анализа гарантируется установлением рабочего режима установки по Государственным стандартным образцам (п. 2.2), утвержденным по ГОСТ 8.315, в соответствии с ГОСТ 25086.

3. ВОЛЮМОМЕТРИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ УГЛЕРОДА

3.1. Сущность метода

Метод основан на сжигании навески, сплава в токе кислорода при 1350 - 1400 °С, поглощении образующейся двуокиси углерода раствором едкого калия. По разности первоначального объема газа и его объема после поглощения двуокиси углерода раствором гидроокиси калия находят содержание углерода.

3.2. Аппаратура, реактивы и растворы

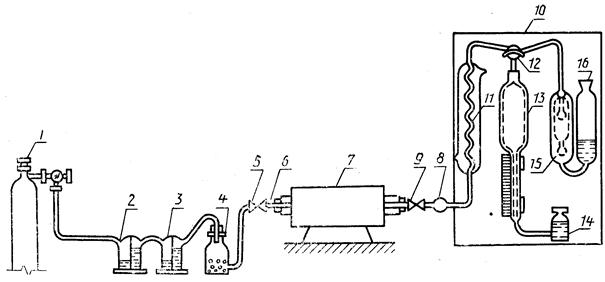

Установка для определения (черт. 4) углерода состоит из кислородного баллона 1 с редуктором или кислородопровода; склянки Тищенко с раствором гидроокиси калия (30 %-ный), содержащий 5 % марганцовокислого калия, 2 и склянки с 1 моль/дм3 раствора серной кислоты 3; колонки с гранулированной гидроокисью калия 4; одноходового крана 5; фарфоровой трубки 6 внутренним диаметром 18 - 22 мм (трубка перед использованием должна быть прокалена при 1300 °С); горизонтальной электрической трубчатой печи 7 с автоматическим регулированием температуры до 1400 °С; стеклянного шарикового фильтра 8, заполненного стеклянной ватой; стеклянного одноходового крана 9; газоанализатора ГОУ-1 или ГОУ-2 10 по НТД.

Газоанализатор включает змеевиковый холодильник 11; трехходовый кран 12; газоизмерительную бюретку (эвдиометр) 13; уравнительную склянку 14; поглотительный сосуд с шаром 15 и поглотительный сосуд 16.

Медь марки МО по ГОСТ 859 в виде мелкой стружки или опилок.

Лодочки фарфоровые неглазурованные, предварительно прокаленные при рабочей температуре в токе кислорода. Лодочки хранятся в эксикаторе с хлористым кальцием или натронной известью.

Стандартный образец для установления рабочего режима установки. Используют Государственные стандартные образцы: ГСО 2146-81, ГСО 888-84п, ГСО 1774-84п, ГСО 1632-83п, ГСО 716-84п, ГСО 1862-85п, ГСО 1609-85п.

Известь натронная с содержанием влаги 6 - 8 %.

Калий хлористый по НТД.

Калий марганцовокислый по ГОСТ 20490, раствор 50 г/дм3 в растворе 400 г/дм3 едкого калия.

Калия гидроокись 1 моль/дм3 раствор.

3.3. Подготовка аппаратуры

При проверке на герметичность один конец фарфоровой трубки соединяют резиновым шлангом через очистительные склянки с баллоном, а второй - с аппаратом ГОУ. При рабочей температуре печи заполняют поглотительные сосуды ГОУ раствором едкого калия, а в уравнительную склянку помещают 400 - 450 см3 2 %-ного раствора серной кислоты, содержащего две-три капли раствора метилового оранжевого.

Изменение окраски метилового оранжевого от красной к желтой при работе указывают на проникновение в эвдиометр раствора щелочи из поглотительного сосуда. В этом случае жидкость в эвдиометре необходимо немедленно заменить свежей. После каждого заполнения уравнительной склянки свежей жидкостью рекомендуется произвести одно - два предварительных сжигания навесок никелевого или медно-никелевого сплава для насыщения этой жидкости двуокисью углерода. В противном случае при определении углерода после заполнения уравнительной склянки свежей жидкостью первые результаты могут оказаться заниженными.

Для контроля правильности работы установки перед началом работы и через каждые 2 - 3 ч во время работы сжигают две - три навески стандартного образца никеля или стали с аттестованным содержанием углерода.

3.4. Проведение анализа

Навеску сплава массой 1 г помещают в фарфоровую лодочку и равномерным слоем добавляют 0,5 - 1 г медной стружки или опилок. Лодочку с навеской и плавнем крючком помещают в наиболее нагретую часть фарфоровой трубки. Конец трубки немедленно закрывают резиновой пробкой, соединяя таким образом печь с кислородным баллоном и аппаратом. Через 10 - 20 с пропускают ток кислорода со скоростью 4 - 5 пузырьков в секунду.

Когда сжигание заканчивается, уровень жидкости в эвдиометре начинает быстро падать и при достижении им почти нулевого деления шкалы прекращают подачу кислорода, отсоединяют фарфоровую трубку и извлекают лодочку. Уровень жидкости в эвдиометре устанавливают на нулевом делении шкалы, а уровень жидкости в уравнительной склянке устанавливают на одном уровне с жидкостью в эвдиометре. Газовую смесь переводят поворотом крана в поглотитель, следя за тем, чтобы в верхней части эвдиометра не оставалось пузырьков газа.

Из поглотительного сосуда остаток газа снова перекачивают в эвдиометр и операцию поглощения двуокиси углерода повторяют.

Поворотом крана отсоединяют эвдиометр от поглотителей. После 1 мин выдержки измеряют объем газа, для чего уравнительную склянку перемещают вертикально вдоль бюретки снизу вверх до положения, в котором уровни жидкости в эвдиометре и уравнительной склянке совпадают.

Измерив объем газа в бюретке, фиксируют соответствующее деление шкалы. При проведении анализа фиксируют температуру газа в эвдиометре и атмосферное давление на барометре. Проводят холостой опыт с 0,5 или 1 г мелкой стружки по описанной выше методике.

3.5. Обработка результатов

3.5.1. Массовую долю углерода (X) в процентах вычисляют по формуле

![]()

где А - показатели шкалы эвдиометра после поглощения двуокиси углерода при сжигании анализируемой пробы, %;

А1 - показатели шкалы эвдиометра после поглощения двуокиси углерода при сжигании медной стружки, %;

К - коэффициент поправочный на температуру и давление (табличная величина);

т - масса навески сплава, г.

3.5.2. Расхождения результатов трех параллельных определений d (показатель сходимости) и результатов двух анализов D (показатель воспроизводимости) не должны превышать значений допускаемых расхождений, приведенных в таблице.

3.5.3. Контроль точности результатов анализа гарантируется установлением рабочего режима установки по Государственным стандартным образцам (п. 3.2), утвержденным по ГОСТ 8.315, в соответствии с ГОСТ 25086.

4. МЕТОД ОПРЕДЕЛЕНИЯ УГЛЕРОДА С ПРИМЕНЕНИЕМ АВТОМАТИЧЕСКИХ И ПОЛУАВТОМАТИЧЕСКИХ АНАЛИЗАТОРОВ

4.1. Сущность метода

Метод основан на определении углерода с помощью газоанализатора, обеспечивающего сжигание навески пробы сплава в токе кислорода при 1300 - 1800 °С в присутствии плавня. Массовую долю углерода в процентах определяют по количеству образовавшейся двуокиси углерода измерением количества поглощенных ею инфракрасных лучей (ИК-спектроскопии) или поглощении образовавшейся двуокиси углерода слабощелочным раствором и определении углерода (в зависимости от типа газоанализатора) кулонометрическим, кондуктометрическим или амперометрическим методами.

4.2. Аппаратура, реактивы

Анализатор любого типа, оборудованный печью (индукционной, трубчатой или другого типа) для сжигания пробы в токе кислорода с детектором, работающим на принципе ИК-спектроскопии или по другим вышеприведенным принципам.

Тигли огнеупорные керамические по НТД, предварительно прокаленные в муфельной печи при температуре 1000 – 1100 °С в течение 3 - 4 ч, хранят в эксикаторе. Шлиф крышки эксикатора не рекомендуется покрывать смазывающим веществом. Форму и размеры тиглей выбирают в зависимости от типа применяемого прибора.

Плавень:

окись меди в виде проволоки или порошка, прокаленная при температуре (800 ± 20) °С в течение 3 - 4 ч;

свинец металлический по ТУ 6-09-3523. Смесь олова металлического по ТУ 6-09-2705 и железа канбонильного ОСУ 13-2 по ТУ 6-09-3000, взятых в соотношении 2:1;

смесь вольфрама металлического ШВЧ по ТУ 48-19-57 и олова металлического по ТУ 6-09-2705, взятых в соотношении 1:1.

Допускается применение других плавней.

Эфир этиловый уксусной кислоты по ГОСТ 22300 или спирт этиловый технический по ГОСТ 18300.

Кислород технический по ГОСТ 5583 из кислородопровода или баллона с кислородом.

Стандартные образцы никелевых сплавов или углеродистых сталей ГСО 2146-81, ГСО 1862-80, ГСО 1498-83п, ГСО 1862-85п, ГСО 1609-85п, ГСО 888-84п, ГСО 1785-80, ГСО 1774-84п, ГСО 1557-83п, ГСО 1640-83п.

4.3. Проведение анализа

4.3.1. Прибор приводят в рабочее состояние в соответствии с инструкцией.

Навеску сплава массой 1 г, при необходимости промытую эфиром или спиртом, помещают в керамический тигель, покрывают навеской плавня в соотношении 1:2 и проводят анализ согласно инструкции по эксплуатации анализатора. Результат анализа получают, исходя из показаний прибора или уточняют с учетом значения контрольного опыта.

При контрольном опыте проводят анализ подготовленного тигля с добавкой применяемого плавня.

4.3.2. Градуировку анализатора проводят по стандартным образцам стали типа углеродистой или никелевых сплавов. Результаты анализа используют для корректировки настройки анализатора.

Из значений показаний анализатора вычитают значение контрольного опыта, по полученным значениям и соответствующим им содержанием углерода в стандартных образцах строят градуировочный график или вычисляют градуировочную функцию.

4.4. Обработка результатов

4.4.1. Массовую долю углерода (X1) в процентах вычисляют по формуле

![]()

где m1 - масса углерода, найденная по градуировочному графику;

т - масса навески пробы, г.

Примечание. При полностью автоматизированном анализе на цифровой индикации указывается непосредственно результат анализа.

4.4.2. Расхождения результатов трех параллельных определений d (показатель сходимости) и результатов двух анализов D (показатель воспроизводимости) не должны превышать значений допускаемых расхождений, указанных в табл. 1.

4.4.3. Контроль точности анализа гарантируется градуировкой анализатора по Государственным стандартным образцам (п. 4.2), утвержденным по ГОСТ 8.315, в соответствии с ГОСТ 25086.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР РАЗРАБОТЧИКИ

В.Н. Федоров, Ю.М. Лейбов, Б.П. Краснов, А.Н. Боганова, И.А. Воробьева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 18.02.92 № 167

3. ВЗАМЕН ГОСТ 6689.10-80

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, подпункта, раздела |

|

|

Вводная часть |

|

|

Разд. 1 |

|

|

Вводная часть |

|

|

ТУ 6-09-3523-74 |

|

|

ТУ 6-09-2705-78 |

|

|

ТУ 6-09-3000-78 |

|

|

ТУ 48-19-57-78 |

СОДЕРЖАНИЕ

|

2. Потенциометрический метод определения углерода. 1 3. Волюмометрический метод определения углерода. 5 4. Метод определения углерода с применением автоматических и полуавтоматических анализаторов. 7 |