ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ШИНЫ МАССИВНЫЕ РЕЗИНОВЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 5883-89

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ

КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

МОСКВА

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Технические условия Solid-rubber

tyres. |

ГОСТ |

Срок действия с 01.01.91

до 01.01.96

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на массивные шины для машин напольного безрельсового электрифицированного транспорта (МНБЭТ), тележек, подвижного оборудования и других транспортных средств и систем, изготовляемых для нужд народного хозяйства и экспорта.

Шины предназначены для эксплуатации по асфальтовым и грунтовым дорогам, бетонным, деревянным, металлическим покрытиям во всех климатических зонах при температуре окружающей среды от минус 45 до плюс 55 °С; для шины бандажного типа 400´150 температура окружающей среды - от минус 55 до плюс 55 °С.

Стандарт не распространяется на шины для гусеничных машин.

Требования настоящего стандарта, за исключением пп. 1.2.1, 1.2.2, 1.2.4, 1.2.5, 1.3.2, 1.4.3 - 1.4.5, являются обязательными.

(Измененная редакция, Изм. № 1).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Шины должны быть изготовлены в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке.

1.2. Основные параметры и размеры

1.2.1. Массивные шины изготовляют дискового, бандажного и безбандажного типов. Дисковые шины имеют резиновый массив, привулканизованный к диску (ободу колеса).

Бандажные шины имеют резиновый массив, привулканизованный к бандажу (металлическому кольцу). Бандажные шины напрессовывают на колесо с натягом.

Безбандажные массивные шины представляют собой сплошное резиновое кольцо, армированное в зоне посадочной части металлокордом, которое напрессовывают на колесо с натягом.

1.2.2. Дисковые и бандажные шины по способу крепления резины к металлу подразделяют на клеевые и эбонитовые.

Шины клеевого крепления изготовляют на бандажах и дисках с гладкой поверхностью, шины эбонитового крепления - на бандажах и дисках с рифленой поверхностью.

1.2.3. Обозначения, размеры и эксплуатационные характеристики шин приведены на черт. 1 - 3 и в табл. 1 - 4.

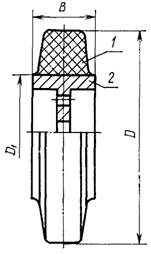

Шина дискового типа

1 - резиновый массив; 2 - обод колеса; D - наружный диаметр шины; D1 - наружный диаметр обода колеса; В - ширина обода колеса

Черт. 1

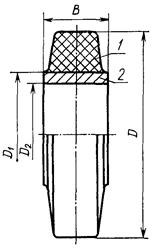

Шина бандажного типа

1 - резиновый массив; 2 - металлический бандаж; D - наружный диаметр шины; D1 - наружный диаметр бандажа; D2 - посадочный диаметр бандажа; В - ширина бандажа

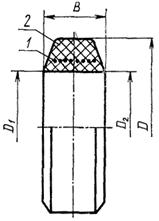

Шина безбандажного типа

1 - металлокорд; 2 - резиновый массив; В - ширина основания шины; D - наружный диаметр шины; D1 - посадочный диаметр шины; D2 - наружный диаметр обода колеса, на который монтируется шина

Примечание к черт. 1 - 3. Чертежи не определяют конструкцию колеса и способ крепления массива.

Таблица 1

Шины дискового типа

|

Размеры, мм |

Максимально допускаемая нагрузка для ведомых колес, Н (кгс), для скорости до 16 км/ч |

||||

|

D |

Пред. откл. |

В |

D1 |

||

|

40´20 |

40 |

±2 |

20 |

16 |

245 (25) |

|

60´20 |

60 |

20 |

32 |

245 (25) |

|

|

80´25 |

80 |

25 |

48 |

392 (40) |

|

|

80´32 |

32 |

40 |

618 (63) |

||

|

100´25 |

100 |

25 |

68 |

392 (40) |

|

|

100´32 |

32 |

60 |

618 (63) |

||

|

100´40 |

40 |

56 |

981 (100) |

||

|

125´25 |

125 |

25 |

93 |

392 (40) |

|

|

125´32 |

32 |

85 |

618 (63) |

||

|

125´40 |

40 |

75 |

1180 (120) |

||

|

125´50 |

50 |

75 |

1570 (160) |

||

|

160´32 |

160 |

32 |

120 |

618 (63) |

|

|

160´40 |

40 |

110 |

1180 (120) |

||

|

160´50 |

50 |

104 |

1860 (190) |

||

|

160´60 |

60 |

104 |

2450 (250) |

||

|

200´32 |

200 |

±3 |

32 |

160 |

618 (63) |

|

200´40 |

40 |

150 |

1180 (120) |

||

|

200´50 |

50 |

136 |

2110 (215) |

||

|

200´60 |

60 |

136 |

2745 (280) |

||

|

200´80 |

80 |

136 |

3920 (400) |

||

|

250´60 |

250 |

60 |

178 |

3190 (325) |

|

|

250´80 |

80 |

178 |

4560 (465) |

||

|

250´100 |

100 |

178 |

6180 (630) |

||

|

250´125 |

125 |

178 |

7850 (800) |

||

|

250´160 |

160 |

178 |

10800 (1100) |

||

|

320´60 |

320 |

60 |

240 |

3920 (400) |

|

|

320´80 |

80 |

240 |

5440 (555) |

||

|

320´100 |

100 |

240 |

7260 (740) |

||

|

320´125 |

125 |

240 |

9810 (1000) |

||

|

320´160 |

160 |

240 |

12750 (1300) |

||

Таблица 2

Шины бандажного типа

|

Размеры, мм |

Максимально допускаемая нагрузка, Н (кгс) |

|||||||||

|

D |

Пред. откл. |

B |

D1 |

D2 |

Для МНБЭТ при скорости |

Для других подвижных систем при скорости |

||||

|

до 10 км/ч |

до 16 км/ч |

до 16 км/ч |

||||||||

|

Ведущее колесо |

Управляемое колесо |

Ведущее колесо |

Управляемое колесо |

Ведомое колесо |

||||||

|

200´50´126 |

200 |

±3 |

50 |

136 |

126 |

2305 (235) |

1960 (200) |

2120 (215) |

1815 (185) |

2120 (215) |

|

200´60´126 |

60 |

2990 (305) |

2550 (260) |

2750 (280) |

2355 (240) |

2750 (280) |

||||

|

200´80´126 |

80 |

4265 (435) |

3630 (370) |

3920 (400) |

3335 (340) |

3920 (400) |

||||

|

200´100´126 |

100 |

5640 (570) |

4760 (485) |

5150 (525) |

4365 (445) |

5150 (525) |

||||

|

250´60´168 |

250 |

60 |

178 |

168 |

3480 (355) |

2940 (300) |

3190 (325) |

2695 (275) |

3190 (325) |

|

|

250´80´168 |

80 |

4955 (505) |

4220 (430) |

4560 (465) |

3875 (395) |

4560 (465) |

||||

|

250´100´168 |

100 |

6720 (685) |

5690 (580) |

6180 (630) |

5250 (535) |

6180 (630) |

||||

|

250´125´168 |

125 |

8585 (870) |

7260 (740) |

7850 (800) |

6670 (680) |

7850 (800) |

||||

|

250´160´168 |

160 |

11770 (1200) |

10005 (1020) |

10800 (1100) |

9170 (935) |

10800 (1100) |

||||

|

320´60´225 |

320 |

60 |

240 |

225 |

4265 (435) |

3630 (370) |

3920 (400) |

3335 (340) |

3920 (400) |

|

|

320´80´225 |

80 |

5935 (605) |

5050 (515) |

5430 (555) |

4610 (470) |

5430 (555) |

||||

|

320´100´225 |

100 |

7890 (805) |

6720 (685) |

7260 (740) |

6180 (630) |

7260 (740) |

||||

|

320´125´225 |

125 |

10695 (1090) |

9120 (930) |

9810 (1000) |

8340 (850) |

9810 (1000) |

||||

|

320´180´225 |

160 |

13930 (1420) |

11820 (1205) |

12750 (1300) |

10840 (1105) |

12750 (1300) |

||||

|

360´125´256 |

360 |

125 |

271 |

256 |

10690 (1090) |

9075 (925) |

9810 (1000) |

8340 (850) |

9810 (1000) |

|

|

400´80´290 |

400 |

80 |

310 |

290 |

706 0(720) |

6035 (615) |

6470 (660) |

5495 (560) |

6470 (660) |

|

|

400´100´290 |

100 |

9370 (955) |

7945 (810) |

8600 (875) |

7310 (745) |

8600 (875) |

||||

|

400´125´290 |

125 |

12655 (1290) |

10790 (1100) |

11575 (1180) |

9860 (1005) |

11300 (1150) |

||||

|

400´160´290 |

160 |

16480 (1680) |

14030 (1430) |

15100 (1540) |

12850 (1310) |

15100 (1540) |

||||

|

400´200´290 |

200 |

21385 (2180) |

18200 (1855) |

19600 (2000) |

16675 (1700) |

19600 (2000) |

||||

|

450´125´330 |

125 |

350 |

330 |

13390 (1365) |

11380 (1160) |

12300 (1250) |

10400 (1060) |

12300 (1250) |

||

|

450´160´330 |

450 |

160 |

17120 (1745) |

14620 (1490) |

16700 (1700) |

14175 (1445) |

16700 (1700) |

|||

|

450´200´330 |

200 |

23545 (2400) |

20010 (2040) |

21600 (2200) |

18345 (1870) |

21600 (2200) |

||||

|

500´80´375 |

500 |

80 |

400 |

375 |

8340 (850) |

7110 (725) |

7650 (780) |

6525 (665) |

7650 (780) |

|

|

500´100´375 |

100 |

11235 (1145) |

9565 (975) |

10300 (1050) |

8730 (890) |

10300 (1050) |

||||

|

500´125´375 |

125 |

14715 (1500) |

12510 (1275) |

13500 (1375) |

11480 (1170) |

13500 (1375) |

||||

|

500´160´375 |

160 |

19620 (2000) |

16725 (1705) |

18050 (1840) |

15350 (1565) |

18050 (1840) |

||||

|

500´200´375 |

200 |

27760 (2830) |

23545 (2400) |

25500 (2600) |

21680 (2210) |

25500 (2600) |

||||

|

560´200´415 |

560 |

200 |

440 |

415 |

29920 (3050) |

25410 (2590) |

27500 (2800) |

23350 (2380) |

27500 (2800) |

|

|

630´100´480 |

630 |

100 |

510 |

480 |

13585 (1385) |

11575 (1180) |

12450 (1270) |

10595 (1080) |

12450 (1270) |

|

|

630´125´480 |

125 |

17855 (1820) |

15205 (1550) |

16350 (1670) |

13930 (1420) |

16350 (1670) |

||||

|

630´160´480 |

160 |

25700 (2620) |

21830 (2225) |

23545 (2400) |

20010 (2040) |

21900 (2240) |

||||

|

630´200´480 |

200 |

31000 (3160) |

26390 (2690) |

28400 (2900) |

24180 (2465) |

28400 (2900) |

||||

|

800´125´633 |

800 |

±4 |

125 |

670 |

633 |

22025 (2245) |

18740 (1910) |

20200 (2060) |

17170 (1750) |

20200 (2060) |

|

800´160´633 |

160 |

29285 (2985) |

24870 (2535) |

26900 (2740) |

22855 (2330) |

26900 (2740) |

||||

|

800´200´633 |

200 |

38065 (3880) |

32375 (3300) |

34900 (3560) |

29675 (3025) |

34900 (3560) |

||||

|

800´220´633 |

220 |

42575 (4340) |

36200 (3690) |

39050 (3980) |

33205 (3385) |

39050 (3980) |

||||

|

1000´160´820 |

1000 |

160 |

860 |

820 |

32080 (3270) |

27270 (2780) |

29400 (3000) |

25015 (2550) |

29400 (3000) |

|

|

1000´200´820 |

200 |

41890 (4270) |

35130 (3630) |

38500 (3920) |

32670 (3330) |

38500 (3920) |

||||

|

1000´220´820 |

220 |

46500 (4740) |

39535 (4030) |

42700 (4350) |

36250 (3695) |

42700 (4350) |

||||

Таблица 3

Шины дискового и бандажного типа (ограниченное применение)

|

Размеры, мм |

Максимально допускаемая нагрузка для ведомых колес, Н (кгс), для скорости до 16 км/ч |

|||

|

D (Пред. откл. ±3) |

B |

D2 |

||

|

125´55 |

125 |

55 |

16 |

1765 (180) |

|

200´65 |

200 |

65 |

110 |

2940 (300) |

|

260´112 |

260 |

112 |

178 |

7550 (770) |

|

270´125 |

270 |

125 |

165 |

9650 (985) |

|

305´62 |

305 |

62 |

202 |

3680 (375) |

|

310´80 |

310 |

80 |

230 |

5100 (520) |

|

375´85 |

375 |

85 |

289 |

5880 (600) |

|

380´178 |

380 |

178 |

285,75 |

21600 (2200) |

|

400´76 |

403 |

76 |

310 |

5400 (550) |

|

400´100 |

402 |

100 |

310 |

7850 (800) |

|

400´128 |

400 |

128 |

305 |

11750 (1200) |

|

400´150 |

400 |

150 |

305 |

18150 (1850) |

|

410´85 |

410 |

85 |

307,50 |

6375 (650) |

|

450´150 |

450 |

150 |

344 |

14700 (1500) |

|

500´76 |

500 |

76 |

415 |

5875 (600) |

|

510´110 |

510 |

110 |

400 |

10800 (1100) |

|

510´126 |

510 |

126 |

410 |

13500 (1375) |

|

515´132 |

517 |

132 |

411 |

14250 (1450) |

|

520´152 |

522 |

152 |

404 |

19620 (2000) |

Таблица 4

Шины безбандажного типа

|

Размеры шины, мм |

D2 |

Максимальная скорость, км/ч |

Максимально допускаемая нагрузка на шину, Н (кгс) |

|||

|

D (Пред. откл. ±3) |

B |

D1 по шаблону или оправке (для справок) |

||||

|

250´100 |

250 |

96 - 6 |

178 |

180,0 - 0,08 |

43 |

4410 (450) |

|

305´62 |

305 |

62 - 5 |

248 |

249,5 - 0,09 |

16 |

3680 (375) |

|

320´100 |

320 |

96 - 5 |

240 |

242,0 - 0,09 |

36 |

3920 (400) |

|

400´76 |

400 |

76 - 5 |

342 |

344,5 - 0,10 |

16 |

5400 (550) |

|

400´100 |

400 |

100 - 6 |

340 |

341,5 - 0,10 |

16 |

7850 (800) |

|

400´128 |

400 |

128 - 6 |

330 |

332,0 - 0,10 |

16 |

11770 (1200) |

|

410´50 |

410 |

50 - 4 |

350 |

353,0 - 0,10 |

5 |

980 (100) |

|

410´100 |

410 |

96 - 5 |

265 |

267,0 - 0,10 |

16 |

2450 (250) |

|

510´110 |

510 |

110 - 6 |

432 |

434,0 - 0,12 |

16 |

10790 (1100) |

|

520´152 |

520 |

152 - 10 |

430 |

432,0 - 0,12 |

16 |

19620 (2000) |

|

630´155 |

630 |

155 - 10 |

538 |

542,0 - 0,11 |

16 |

6080 (620) |

1. Предельные отклонения ширины и наружного диаметра обода колеса, наружного диаметра и ширины бандажа до обрезинивания - по h11 ГОСТ 25346.

2. Предельные отклонения внутреннего диаметра бандажа до обрезинивания - по Н8 ГОСТ 25346.

3. При применении шин одновременно в режиме ведущего и управляемого колеса максимально допускаемая нагрузка определяется как для управляемого колеса.

4. При применении шин для ведущих колес, кроме шин, используемых для МНБЭТ, максимально допускаемая нагрузка должна быть уменьшена на 15 %.

5. Для вновь разрабатываемых подвижных конструкций не допускается применять массивные шины, приведенные в табл. 3.

6. По согласованию потребителя с изготовителем допускается применять колеса, на которые монтируют безбандажные шины с наружным диаметром, отличным от указанных в табл. 4.

7. При эксплуатации шин в условиях, отличающихся от предусмотренных настоящим стандартом, по согласованию потребителя с изготовителем ограничивают максимальную скорость, указанную в табл. 1 - 4, в этом случае максимальная скорость должна быть указана на боковине шины.

Примеры условного обозначения шин:

Шина массивная резиновая дискового типа 40´20 ГОСТ 5883,

где 40 - наружный диаметр шины;

20 - ширина обода колеса.

Шина массивная резиновая бандажного типа 200´50´126 ГОСТ 5883,

где 200 - наружный диаметр шины;

50 - ширина бандажа;

126 - посадочный диаметр бандажа.

Шина массивная резиновая безбандажного типа 250´100 ГОСТ 5883,

где 250 - наружный диаметр шины;

100 - ширина основания.

(Измененная редакция, Изм. № 1).

1.2.4. В зависимости от назначения и условий эксплуатации беговая поверхность шин может быть гладкой или с рисунком.

1.2.5. Шины, предусмотренные настоящим стандартом, имеют миллиметровое обозначение.

1.2.6. Металлические бандажи для шин бандажного типа, а также оправка и колеса для монтажа шин безбандажного типа должны соответствовать конструкторской документации, утвержденной в установленном порядке. Ободья колес для шин дискового типа должны соответствовать ГОСТ 11112.

По согласованию изготовителя с потребителем допускается применять ободья колес по нормативно-технической документации.

1.2.7. Применение шин для транспортных средств новых марок в соответствии с протоколом разрешения на их применение, утвержденным головной конструкторской организацией.

(Новая редакция, Изм. № 1).

1.3. Характеристики.

1.3.1. Показатели внешнего вида, не влияющие на эксплуатационное качество шин, должны соответствовать нормативно-технической документации.

На шине не допускается деформация и повреждение бандажа, диска, препятствующие монтажу шины у потребителя.

1.3.2. По физико-механическим показателям резина шины должна соответствовать нормам, указанным в табл. 5.

Таблица 5

|

Значение для резины шин |

||

|

дисковых, бандажных и безбандажных обозначений: 305´62; 400´76; 400´100; 400´128; 410´50; 410´100; 510´110 |

бандажных 400´150 и безбандажных обозначений 250´100; 320´100; 520´152; 630´155; 400´100 |

|

|

1. Условная прочность при растяжении, МПа (кгс/см2), не менее |

12,7 (130) |

9,8 (100) |

|

2. Относительное удлинение при разрыве, %, не менее |

300 |

140 |

|

3. Твердость, единица Шора А |

60 - 75 |

55 - 84 |

|

4. Истираемость, м3/ТДж, не более |

166 |

- |

Примечания:

1. Физико-механические показатели резины шин с наружным диаметром менее 200 мм должны определяться на образцах резиновой смеси, применяемой для изготовления шин, и соответствовать нормам резины для шин дискового и бандажного типов.

2. Температурный предел хрупкости резины шины бандажного типа 400´150 должен быть не более минус 58 °С.

1.3.3. Качественное крепление резины к металлу, эбониту и металлокорду характеризуется наличием слоя резины на поверхности бандажа, диска, эбонита, металлокорда при срезании массива.

Прочность связи резины с металлокордом должна быть не менее 4,4 кН/м (4,5 кгс/см). Допускаемые местные непривары резины к металлу шин клеевого крепления, на границе резина-металлокорд у шин безбандажного типа и краевой круговой непривар резины к металлу не должны превышать норм, указанных в приложении 1.

1.3.4. Шины в разрезах резинового массива должны быть монолитными, без видимых невооруженным глазом пор, трещин, пузырей и посторонних включений.

В шинах эбонитового крепления внедрение эбонита в резиновый массив не должно быть более половины высоты резинового массива.

Допускается выпрессовка металлокорда на боковую поверхность резинового массива.

1.4. Маркировка

1.4.1. На каждой шине, кроме шин с наружным диаметром до 200 мм, должны быть четко обозначены:

товарный знак предприятия-изготовителя;

обозначение шины в соответствии с табл. 1 - 4;

неделя, год изготовления и номер шины. Допускается номер шины не указывать.

Пример, 1291234, где 12 - двенадцатая неделя, 9 - год изготовления (1989), 1234 - номер шины;

обозначение настоящего стандарта;

штамп технического контроля;

при поставке на экспорт - надпись «Made in USSR». На шине допускаются дополнительные обозначения и маркировка.

1.4.2. На каждой шине с наружным диаметром до 200 мм должны быть четко обозначены:

товарный знак предприятия-изготовителя;

обозначение шины в соответствии с табл. 1 и 3;

штамп технического контроля.

1.4.3. Маркировку на шину наносят оттиском гравировки от пресс-формы или жетона. Штамп технического контроля наносят прочной краской, хорошо различимой на поверхности шины.

1.4.4. На шины, изготовляемые в тропическом исполнении, наносят желтой краской дополнительную маркировку по ГОСТ 15152 в виде буквы Т.

1.4.5. Допускается старая маркировка шин до замены имеющихся пресс-форм на новые.

2. ПРИЕМКА

2.1. Шины принимают партиями. Партией считают шины одного обозначения в количестве не более 3000 шт., сопровождаемые одним документом о качестве, содержащим:

товарный знак и (или) наименование предприятия-изготовителя;

обозначение настоящего стандарта;

обозначение, тип шин и их количество;

дату отгрузки;

подтверждение о соответствии шин требованиям настоящего стандарта.

(Измененная редакция, Изм. № 1).

2.2. Для проверки соответствия шин требованиям настоящего стандарта проводят приемо-сдаточные и периодические испытания.

2.3. Приемо-сдаточным испытаниям подвергают:

по внешнему виду - 100 % изделий от партии;

по размерам и твердости - 1 % изделий от партии, но не менее 2 шт.

2.4. При получении неудовлетворительных результатов приемосдаточных испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке шин от той же партии. Результаты повторных испытаний распространяют на всю партию.

2.5. Периодические испытания шин проводят не реже одного раза в квартал на одной шине от партии, выдержавшей приемосдаточные испытания. При периодических испытаниях проверяют:

физико-механические показатели шин по п. 1.3.2 (кроме шин с наружным диаметром до 200 мм);

температурный предел хрупкости шины бандажного типа 400´150;

крепление резины к металлу, эбониту, металлокорду;

монолитность резинового массива и величину внедрения эбонита в массив;

наличие краевых неприваров резины к металлу, эбониту;

безопасность работы массивных шин при скорости и нагрузке, указанных в табл. 1 - 4, один раз в год на одной шине серийно выпускаемых типоразмеров (определяется с 01.01.93).

(Измененная редакция, Изм. № 1).

2.6. При получении неудовлетворительных результатов периодических испытаний хотя бы по одному из показателей испытания проводят на удвоенной выборке шин, взятой от той же партии.

Результаты испытаний распространяют на всю партию.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Внешний вид шин контролируют визуально.

3.2. Наружный диаметр определяют по длине окружности измерительной рулеткой по центральной линии массива шин с погрешностью не более 1 мм.

Ширину основания шин безбандажного типа определяют штангенциркулем или линейкой с погрешностью не более 1 мм.

Посадочный диаметр шин безбандажного типа определяют шаблонами с предельными отклонениями размеров по Н9 ГОСТ 25346.

(Измененная редакция, Изм. № 1).

3.3. Твердость резины определяют по ГОСТ 263 твердомером непосредственно на поверхности резинового массива в пяти-шести местах, равномерно расположенных по всей окружности шины.

3.4. Условную прочность и относительное удлинение при разрыве определяют по ГОСТ 270 образец типа II, толщина (2 ± 0,2) мм. Образцы вырезают из массива шины в продольном направлении.

3.5. Температурный предел хрупкости определяют по ГОСТ 7912.

3.6. Истираемость резины определяют по ГОСТ 12251.

3.7. Физико-механические испытания проводят не ранее чем через 16 ч после изготовления шин.

3.8. Крепление резины к металлу и эбониту определяют визуально при срезании резинового массива на границе резина-металл или резина-эбонит.

Прочность связи резины с металлокордом определяют по методу, приведенному в приложении 2.

Площадь обнаруженных при срезании резинового массива неприваров определяют после измерения линейкой их геометрических размеров. Расстояние между неприварами измеряют линейкой.

Глубину краевого кругового непривара измеряют линейкой.

3.9. Монолитность резинового массива определяют визуально. Величину внедрения эбонита в массив измеряют металлической линейкой по радиальному срезу, образованному на шине. Количество срезов, равномерно расположенных по окружности, должно быть не менее пяти.

3.10. Проверку на безопасность работы шин серийно выпускаемых типоразмеров проводят по согласованию с головной конструкторской организацией в соответствии с методом, утвержденным в установленном порядке.

(Введен дополнительно, Изм. № 1).

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Шины транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов.

4.2. При хранении более 10 сут шины должны находиться в помещении при температуре от минус 10 до плюс 30 °С, на расстоянии не менее 1 м от отопительных приборов.

Допускается укладывать шины в стопы высотой не более 1,5 м. При транспортировании и хранении шины не должны подвергаться действию масел, бензина и других разрушающих резину веществ.

5. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

5.1. При эксплуатации шин не допускаются пробуксовка, рывки, резкие повороты и резкое торможение, приводящие к быстрому износу резинового массива, а также совместный монтаж на одну ось шин с разной степенью износа массива.

5.2. Шины должны эксплуатироваться по ровным покрытиям и поверхностям в условиях, исключающих их механические повреждения и попадание на поверхность шины нефтепродуктов (масел, смазок) и других веществ, разрушающих резину.

5.3. При работе в горячих цехах шины должны быть защищены от непосредственного теплового излучения.

5.4. Потребитель должен вести журнал учета, в котором отмечают: дату установки шины, обозначение, неделю, год изготовления, номер шины, место расположения, пройденный километраж или количество часов работы и дату снятия шины.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие шин требованиям настоящего стандарта при соблюдении условий хранения, транспортирования и эксплуатации.

6.2. Гарантийный срок хранения шин - три года со дня изготовления; бандажной шины 400´150 - пять лет, безбандажной шины 510´110 - три с половиной года.

Гарантийный срок эксплуатации шин со дня ввода в эксплуатацию в пределах гарантийного срока хранения должен соответствовать нормам, установленным в табл. 6.

Таблица 6

|

Гарантийный срок эксплуатации, мес |

|

|

Дисковые и бандажные |

18 (но не более 1440 ч) |

|

Бандажные 400´150 |

15 |

|

Безбандажные, в том числе 320´100 при скорости до 36 км/ч |

10 |

|

Безбандажные 510´110 для ворохоочистителя ОВП-20А |

36 |

|

Безбандажные 410´50 |

10 |

|

Безбандажные 250´100 |

3 |

ПРИЛОЖЕНИЕ 1

Обязательное

НОРМЫ ДОПУСКАЕМЫХ МЕСТНЫХ НЕПРИВАРОВ

Допускаемые местные непривары резины к металлу шин клеевого крепления не должны превышать значений, указанных в табл. 7.

Таблица 7

|

Количество неприваров, не более |

Площадь одного непривара, см2, не более |

Расстояние между неприварами, см, не менее |

|

|

До 200 |

2 |

0,5 |

5,0 |

|

201 - 320 |

2 |

1,0 |

8,0 |

|

321 - 500 |

3 |

1,1 |

10,0 |

|

501 - 800 |

4 |

2,0 |

15,0 |

|

801 - 1000 |

4 |

3,0 |

30,0 |

На границе резина-металлокорд у шин безбандажного типа отдельные рассредоточенные непривары не должны превышать значений, указанных в табл. 8.

Таблица 8

|

Количество неприваров, не более |

Площадь одного непривара, см2, не более |

Расстояние между неприварами, см, не менее |

|

|

До 128 |

6 |

0,8 |

5,0 |

|

Более 128 |

6 |

1,0 |

15,0 |

В шинах клеевого и эбонитового крепления допускается краевой круговой непривар резины к металлу, глубина которого с каждой стороны не должна быть более 3 мм при ширине бандажа или диска до 160 мм включительно, и не более 5 мм при ширине бандажа или диска свыше 160 мм.

ПРИЛОЖЕНИЕ 2

Обязательное

МЕТОД ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СВЯЗИ РЕЗИНЫ С МЕТАЛЛОКОРДОМ

1. Сущность метода

Для определения прочности связи резины с металлокордом полосу резинового массива отслаивают от металлокорда с постоянной скоростью на разрывной машине с записывающим устройством.

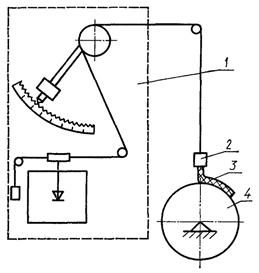

Схема установки представлена на черт. 4.

Схема установки для определения прочности связи резин с металлокордом в массивных шинах

1 - разрывная машина с самописцем; 2 - выносной зажим разрывной машины; 3 - отслаиваемая полоска резины; 4 - безбандажная шина

(Измененная редакция, Изм. № 1).

2. Подготовка к испытанию

С шины срезают резиновый массив на дуге, равной 0,2 длины окружности шины, оставляют равномерный слой резины толщиной 8 - 10 мм на металлокорде. По средней части оставшегося слоя резины делают на расстоянии (25 ± 1) мм друг от друга два продольных надреза, доходящих до металлокорда. Резину, вне образованной продольными надрезами полосы, срезают. Образовавшуюся резину подрезают на границе резина - металлокорд на участке длиной 80 - 100 мм, не повреждая при этом полосы резины. Подрезанную часть полосы резины помещают в зажим, не допуская перекосов.

3. Проведение испытаний

3.1. Включают привод и проводят отслаивание полосы резины от металлокорда со скоростью 100 мм/мин.

Результаты испытаний фиксируют на миллиметровой или диаграммной бумаге, помещенной в барабан записывающего устройства разрывной машины в виде кривой «сила-время». При отслаивании полосы резины от металлокорда может быть адгезионное разрушение (на границе резина-металлокорд) и когезионное разрушение (по резине). При адгезионном разрушении среднюю силу отслаивания определяют планиметром соответствующей площади под кривой «сила-время» и давления ее на длину соответствующего основания.

3.2. Погрешность измерения площади 1,5 %, погрешность измерения основания - 1,0 мм. При определении площади на кривой «сила-время» исключают начальный участок, характеризующий период нарастания нагрузки и обусловленный возможной дальнейшей деформацией полосы резины или последующим разрушением резины. Полученная при этом средняя сила отслаивания, отнесенная к единице ширины отслаиваемой полосы резины, характеризует прочность связи резины с металлокордом.

При когезионном разрушении независимо от формы кривой фиксируется максимальное усилие.

3.3. За результат испытания принимают среднее арифметическое двух максимальных значений сил отслаивания, полученных при разрушении в первичном и повторном отслаиваниях, отнесенное к единице ширины отслаиваемой полосы резины.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической и нефтеперерабатывающей промышленности СССР

РАЗРАБОТЧИКИ

А.Н. Жеребцов, И.В. Веселов, канд. техн. наук (руководитель темы), Ю.С. Мендус, И.С. Мухина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 14.12.89 № 3733

3. Срок первой проверки - 1995, периодичность проверки - 5 лет

4. ВЗАМЕН ГОСТ 5883-76

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта |

|

|

1.2.11 |

|

|

1.2.10 |

|

|

ГОСТ 25346-82 |

СОДЕРЖАНИЕ

|

4. Транспортирование и хранение. 10 5. Указания по эксплуатации. 10 Приложение 1. Нормы допускаемых местных неприваров. 10 Приложение 2. Метод определения прочности связи резины с металлокордом.. 11 |