ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАЛЬ

МЕТОД ИСПЫТАНИЯ НА ПРОКАЛИВАЕМОСТЬ

ГОСТ 5657-69

(СТ СЭВ 475-88)

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СТАЛЬ Метод испытания на прокаливаемость Steel. Methods for the determination of hardenability |

ГОСТ (СТ СЭВ 475-88) |

Срок действия с 01.07.70

до 01.01.95

Настоящий стандарт устанавливает определение прокаливаемости углеродистых и легированных конструкционных, инструментальных и подшипниковых сталей (за исключением сталей, закаливающихся на воздухе, и сталей с очень низкой прокаливаемостью) методом торцовой закалки (по Джомини).

Испытание прокаливаемости стали методом торцовой закалки состоит в том, что один торец цилиндрического образца, нагретого до температуры закалки, охлаждают водой в специальной установке при условиях, приведенных в пп. 4.1 - 4.5.

После закалки измеряют твердость по длине образца от охлажденного водой торца к незакаленной головке и по полученным данным строят диаграмму твердости (пп. 5.1 - 5.6; 6.1 - 6.3).

Применение метода прокаливаемости предусматривается в стандартах и технических условиях, устанавливающих технические требования на металлопродукцию.

1. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ И ОБОЗНАЧЕНИЯ

1.1. Под прокаливаемостью понимают глубину проникновения закаленной зоны. При определении прокаливаемости методом торцовой закалки прокаливаемость стали одной плавки характеризуется кривой, построенной в координатах: твердость (по оси ординат) - расстояние от охлаждаемого торца (по оси абсцисс).

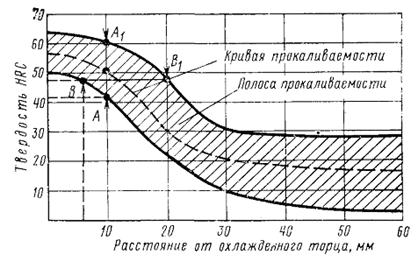

Прокаливаемость стали характеризуется марочной полосой прокаливаемости, определяемой граничными кривыми, установленными для нескольких плавок данной марки стали (черт. 1).

Черт. 1

1.2. Прокаливаемость стали может быть выражена индексами (цифровыми показателями) прокаливаемости (вместо кривой или полосы прокаливаемости).

Индекс прокаливаемости П выражается твердостью (HRC) на данном расстоянии от охлажденного торца (l в мм) по одному из следующих вариантов (см. черт. 1):

а) твердость максимальная или минимальная на заданном

расстоянии П ![]() ;

;

б) минимальное и максимальное значение твердости на

заданном расстоянии от охлажденного торца (точки А и А1)

- П ![]() ;

;

в) минимальное и максимальное расстояние от

охлаждаемого торца с определенной твердостью (точки В и B1) - П ![]() ;

;

г) максимальные значения твердости на разных

расстояниях охлаждаемого торца (точки В и А) - П ![]() ; П

; П ![]() ;

;

д) максимальные значения твердости yа

разных расстояниях от охлаждаемого торца (точки А1 и В1)

- П ![]() ;

П

;

П ![]() .

.

1.3. Обозначения параметров и их значения приведены в справочном приложении 1а.

(Введен дополнительно, Изм. № 2).

2. ОТБОР ОБРАЗЦОВ ДЛЯ ОПРЕДЕЛЕНИЯ ПРОКАЛИВАЕМОСТИ

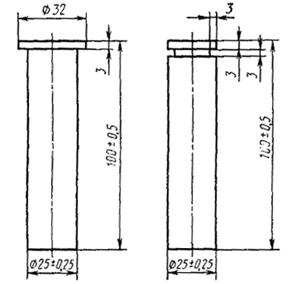

2.1. Образец для испытания стали на прокаливаемость должен быть цилиндрической формы диаметром (25 ± 0,25) мм и длиной (100 ± 0,5) мм.

Конец образца, который не подвергается закалке, должен быть снабжен заплечиком или фланцем (черт. 2).

Образец с фланцем Образец с проточкой

Черт. 2

(Измененная редакция, Изм. № 2).

2.2. Из прутков сечением от 28 до

50 мм образец вытачивают из центра в соответствии с требованиями ГОСТ 7564-73,

а из прутков сечением 50 мм и свыше - из перекованной и перекатанной пробы на

круг-квадрат размером 30![]() мм. На поверхности образца не допускаются

следы обезуглероживания.

мм. На поверхности образца не допускаются

следы обезуглероживания.

2.2.1. При диаметре или толщине прутка более 150 мм образец допускается отбирать вырезкой таким образом, чтобы его ось располагалась на расстоянии 20 мм от поверхности прутка.

2.2.2. Допускается использование образцов, изготовленных из литой пробы.

2.2.3. В случае если размер металлоизделия не позволяет приготовить стандартный образец для испытания, то он должен быть изготовлен из полуфабриката, который в дальнейшем предназначен для изготовления изделий.

2.2.1 - 2.2.3. (Введены дополнительно, Изм. № 2).

2.3. Перед изготовлением образца заготовка должна быть подвергнута термической обработке:

нормализации - заготовка из конструкционной стали;

отжигу - заготовка из инструментальной и подшипниковой стали (в случае изготовления образцов из неотожженной стали).

Структура стали после отжига должна соответствовать требованиям соответствующего стандарта на сталь в отожженном состоянии.

Время выдержки стали при нормализации должно быть от 30 до 60 мин.

(Измененная редакция, Изм. № 2).

2.4. На торце образца (со стороны заплечика) должна быть нанесена маркировка номера плавки и номера образца.

2.5. Число образцов для испытания на прокаливаемость устанавливается стандартами или техническими условиями на продукцию. Если такие указания отсутствуют, то испытания проводятся на одном образце от плавки.

2.6. Поверхность образца и торца должна быть отшлифована.

(Введен дополнительно, Изм. № 2).

3. УСТАНОВКА ДЛЯ ЗАКАЛКИ

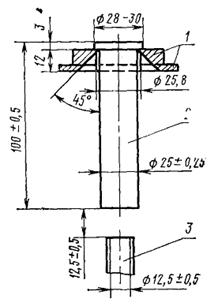

3.1. Закалка образца должна производиться струей воды в специальной установке, состоящей из держателя образца и сопла для подачи воды (черт. 3).

1 - держатель; 2 - образец; 3 - сопло

Черт. 3

3.2. Установка должна соответствовать следующим основным требованиям:

а) образец должен устанавливаться вертикально: торцовой поверхностью над соплом. Оси образца и торца должны совпадать;

б) диаметр сопла, высота свободной струи воды над соплом и расстояние от сопла до торца образца должны соответствовать нормам, приведенным в табл. 1.

Таблица 1

мм

|

Высота свободной струи воды |

Расстояние от сопла до торца образца |

|

|

12,5 ± 0,5 |

65 ± 5 |

12,5 ± 0,5 |

в) высота струи в процессе охлаждения образца должна быть постоянной;

г) вода должна касаться только торца образца, не омывая его цилиндрической поверхности.

3.3. Установка для испытания должна быть защищена от потоков воздуха (сквозняков) во время процесса закалки.

(Введен дополнительно, Изм. № 2).

4. ЗАКАЛКА ОБРАЗЦА

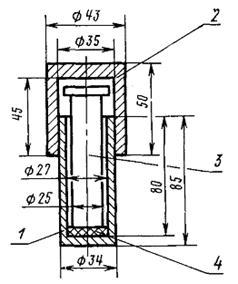

4.1. При нагреве торец образца, подлежащий охлаждению водой, должен быть предохранен от окисления и обезуглероживания. Если нагрев производят в печи без контролируемой атмосферы, образец помещают в стальной цилиндрический стакан с крышкой. Торцом, предназначенным для охлаждения, образец ставят на графитовую пластинку или на слой отработанного графита (черт. 4).

4.2. Образец нагревают до температуры закалки стали данной марки, принятой в стандартах на технические требования. Если закалка указывается в интервале температур, то для нагрева образца под закалку выбирают максимальную температуру.

4.3. Время прогрева образца до температуры закалки составляет 30 - 50 мин. Отклонение от заданной температуры закалки не должно превышать ±5 °С. Выдержка образца при температуре закалки после нагрева - 30 мин.

Примечание. По соглашению сторон время прогрева и время выдержки могут быть уточнены.

4.4. Время с момента извлечения образца из печи до начала охлаждения не должно превышать 5 с.

1 - ящик; 2 - крышка; 3 - образец; 4 - графитовая пластинка

Черт. 4

Примечание. Вентиль подачи должен открываться быстро.

(Измененная редакция, Изм. № 2).

5. ИЗМЕРЕНИЕ ТВЕРДОСТИ

5.2. Площадки должны сошлифовываться при обильном охлаждении водой или специальной эмульсией. Шероховатость поверхности площадок Ra на базовой длине 0,8 мм должна быть не более 1,25 мкм по ГОСТ 2789-73. Не допускаются прижоги, вызывающие структурные изменения металла.

Рекомендуемый метод выявления прижогов металла приведен в приложении.

Примечания:

1. Прижоги, полученные при шлифовании, перед замером твердости должны быть удалены повторной шлифовкой на глубину 0,1 мм. Если после повторной шлифовки прижоги остаются, то плоскости для замера твердости изготавливаются вновь.

2. Следы от замеров твердости должны быть сняты перед замером ее на противоположной поверхности.

(Измененная редакция, Изм. № 1).

5.3. Для построения кривой прокаливаемости стали замер твердости начинают на расстоянии 1,5 мм от закаленного торца в осевом направлении. Первые 16 замеров от торца образца производят с интервалом 1,5 мм, а затем - через 3 мм. Если на определенном расстоянии от торца твердость не меняется, то измерение можно производить через один интервал или закончить испытание. Места замера твердости должны быть тщательно нанесены на площадке для замера твердости специальным приспособлением или линейкой.

5.4. Для выражения прокаливаемости с помощью индексов (без построения кривой) твердость измеряют на расстоянии от закаленного торца в соответствии с требованиями стандартов или технических условий.

При этом можно включать или не включать первую точку, указанную в п. 5.3 (1,5 мм от закаленного торца).

(Измененная редакция, Изм. № 2).

5.5. В случае необходимости повторного измерения твердости на площадке, на которой были сделаны замеры, необходимо площадку перешлифовать. Глубина съема металла при повторной шлифовке должна составлять 0,1 - 0,2 мм.

5.6. Твердость определяется по Роквеллу (HRC) в соответствии с требованиями ГОСТ 9013-59.

Измерение твердости по Роквеллу «С» можно заменить измерением твердости по Виккерсу. При измерении твердости следует обеспечить надежное закрепление образца.

(Измененная редакция, Изм. № 2).

5.7. При наличии на образцах трещин или других дефектов, приводящих к искажениям результатов замера твердости, образцы к испытанию не допускаются.

6. ОЦЕНКА РЕЗУЛЬТАТОВ ИСПЫТАНИЯ

а) номер плавки;

б) химический состав;

в) режим предварительной термической обработки стали или заготовок до изготовления торцового образца;

г) величину аустенитного зерна, если она предусмотрена стандартом или техническими условиями;

д) температуру закалки торцового образца.

6.3. При выражении прокаливаемости стали индексом необходимость указания дополнительных сведений, кроме предусмотренных в п. 6.2, уточняется в технических условиях или стандартах на металл.

ПРИЛОЖЕНИЕ 1

РЕКОМЕНДУЕМЫЙ МЕТОД ВЫЯВЛЕНИЯ ПРИЖОГОВ НА ПЛОЩАДКАХ ОБРАЗЦОВ ПОСЛЕ ШЛИФОВАНИЯ

Шлифованную плоскость промывают теплой водой и травят в 5 %-ном водном растворе азотной кислоты (по ГОСТ 4461-77) до тех пор, пока поверхность не станет черной (30 - 60 с).

После травления поверхность промывают теплой водой, а затем образец погружают на 3 с в 50 %-ный водный раствор соляной кислоты (по ГОСТ 3118-77) и промывают теплой водой.

Изменения твердости и структуры, происходящие при шлифовке после такой обработки, выявляются в виде светлых и темных пятен.

ПРИЛОЖЕНИЕ 1a

Справочное

Обозначение параметров и их значения

|

Обозначение |

Наименование |

Значение |

|

L |

Полная длина образца |

(100 ± 0,5) мм |

|

D |

Диаметр образца |

(25 ± 0,25) мм |

|

t |

Время, в течение которого проводится нагрев образца а) до заданной температуры б) выдержки при заданной |

30 - 50 °С (±5 °С) (30 ± 5) °С |

|

tm |

Максимальное время между окончанием нагрева и началом закалки образца |

5 с |

|

T |

Температура охлаждающей воды |

От 5 до 25 °С |

|

а |

Внутренний диаметр вертикальной трубы (сопла) для подвода воды |

(12,5 ± 0,5) мм |

|

h |

Высота струи воды над соплом без образца |

65+5 мм |

|

l |

Расстояние от конца трубы подачи воды (сопла) до нижнего торца закаляемого образца |

(12,5 ± 0,5) мм |

|

е |

Глубины шлифования плоскостей для измерения твердости |

(0,5 ± 0,1) мм |

|

d |

Расстояние от закаленного торца образца до точек (мест), где измеряют твердость. |

|

|

I ... d |

Показатель прокаливаемости по Джомини на расстоянии d по ГОСТ 9013-59 |

|

|

IHV ... d |

Показатель прокаливаемости по Джомини на расстоянии d мм по Виккерсу 30 HV |

(Введено дополнительно, Изм. № 2).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН ЦНИИЧЕРМЕТ МЧМ СССР

РАЗРАБОТЧИКИ

Р.И. Колясникова, Е.В. Кручинина, С.Н. Мищеринова, К.Г. Попова, В.Н. Зикеев

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР № 750 от 27.06.69

3. Стандарт полностью соответствует СТ СЭВ 475-88, ИСО 642-79 в части метода испытаний, аппаратуры, отбора образцов

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

Приложение |

|

|

Приложение |

|

6. ПЕРЕИЗДАНИЕ (январь 1993 г.) с Изменениями № 1, 2, утвержденными в январе 1980 г., октябре 1989 г. (ИУС 3-80, 2-90)

СОДЕРЖАНИЕ