ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРОВОЛОКА СТАЛЬНАЯ КАРДНАЯ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 3875-83

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Технические условия Steel card wire. Specifications |

ГОСТ |

Дата введения 01.07.84

Настоящий стандарт распространяется на стальную закаленную и отпущенную проволоку круглого и фасонного профиля, применяемую для изготовления скобок игольчатых изделий.

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Проволока подразделяется:

по форме поперечного сечения:

круглая,

прямоугольная, получаемая плющением проволоки,

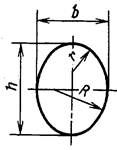

овальная;

по виду поверхности:

без покрытия,

луженая - Л.

Луженая проволока изготовляется только круглой;

по точности изготовления:

нормальной,

повышенной - П;

по механическим свойствам:

1-го класса,

2-го класса.

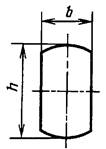

1.2. Номинальные размеры и предельные отклонения от номинальных размеров должны соответствовать указанным в табл. 1 и на черт. 1 - 3.

мм

|

Прямоугольная |

Овальная |

|

|||||||||||||

|

Без покрытия |

Луженая |

b |

Предельное отклонение |

h |

Предельное отклонение |

b |

Предельное отклонение |

h |

Предельное отклонение |

|

|||||

|

Номинальный диаметр |

Предельное отклонение |

Номинальный диаметр |

Предельное отклонение |

||||||||||||

|

повышенной точности |

нормальной точности |

||||||||||||||

|

повышенной точности |

нормальной точности |

повышенной точности |

нормальной точности |

|

|||||||||||

|

0,20 |

±0,006 |

+0,010 0,005 |

0,22 |

+0,012 |

+0,02 -0,005 |

0,18 |

±0,01 |

0,32 |

±0,01 |

±0,02 |

0,22 |

±0,01 |

0,30 |

±0,01 |

|

|

0,22 |

0,24 |

0,20 |

0,35 |

0,24 |

0,32 |

|

|||||||||

|

0,24 |

±0,007 |

0,26 |

+0,014 |

0,25 |

0,40 |

±0,025 |

0,26 |

0,34 |

|

||||||

|

0,26 |

0,28 |

0,25 |

0,50 |

±0,02 |

0,28 |

0,38 |

|

||||||||

|

0,28 |

0,32 |

+0,015 |

0,25 |

0,60 |

0,32 |

0,42 |

|

||||||||

|

0,34 |

+0,018 |

|

|||||||||||||

|

0,32 |

+0,01 -0,005 |

0,38 |

0,30 |

0,60 |

0,34 |

0,44 |

|

||||||||

|

0,34 |

0,40 |

0,25 |

0,70 |

±0,025 |

+0,03 |

0,38 |

0,50 |

|

|||||||

|

0,38 |

0,45 |

+0,020 |

0,30 |

0,70 |

0,40 |

0,52 |

|

||||||||

|

0,40 |

0,50 |

0,35 |

1,00 |

|

|||||||||||

|

0,45 |

0,56 |

|

|||||||||||||

|

0,50 |

|

||||||||||||||

|

0,56 |

|

||||||||||||||

|

0,63 |

|

||||||||||||||

|

0,70 |

|

||||||||||||||

|

0,80 |

|||||||||||||||

Проволока круглая 2-го класса изготовляется диаметром 0,22 - 0,56 мм.

По согласованию потребителя с изготовителем допускается изготовление проволоки промежуточных размеров, не предусмотренных табл. 1. Предельные отклонения для этих размеров должны соответствовать предельным отклонениям ближайшего большего размера.

1.3. Овальность круглой проволоки не должна превышать половины предельных отклонений от номинального диаметра.

Радиусы закруглений сечения овальной проволоки R = 0,6h и r = 0,4 b являются справочными и на проволоке не проверяются.

Примеры условных обозначений

Проволока круглая, диаметром 0,26 мм, нормальной точности, 1-го класса, луженая, из стали марки 55:

Круг. 0,26-1-Л-55 ГОСТ 3875-83

Проволока прямоугольная, размером 0,30×0,60 мм, повышенной точности, 2-го класса, из стали марки 65Г:

Прямоуг. 0,30×0,60-П-2-65Г ГОСТ 3875-83

Проволока овальная, размером 0,32×0,42 мм, 2-го класса, из стали марки 70:

Овал. 0,32×0,42-2-70 ГОСТ 3875-83.

1.1 - 1.3. (Измененная редакция, Изм. № 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Проволока должна изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

Проволока должна изготовляться из стали марки 55 по ГОСТ 1050 или по другой нормативно-технической документации, марок 70, 65Г, 70Г по ГОСТ 14959 или другой нормативно-технической документации.

По требованию потребителя разбег содержания углерода должен быть не более 0,05 %.

(Измененная редакция, Изм. № 2).

2.2. Поверхность светлой проволоки должна быть без цветов побежалости, плен, заусенцев, трещин, рисок, раковин, ржавчины, а также без наплывов.

Поверхность луженой проволоки должна быть покрыта сплошным слоем олова, без чернот, трещин, отслоений, ржавчины, а также без наплывов, увеличивающих фактический диаметр проволоки на величину более предельных отклонений от номинального диаметра.

2.3. Проволока должна быть прямолинейной.

2.4. Проволока подвергается испытанию на разрыв с узлом, при этом разрывное усилие должно составлять не менее 55 % от разрывного усилия той же проволоки при разрыве без узла.

2.5. Оловянное покрытие должно быть прочным. При навивании луженой проволоки плотно прилегающими витками по винтовой линии на цилиндрический сердечник диаметром, равным четырем диаметрам проволоки, не должно быть отслоения и растрескивания покрытия. Число витков должно быть не менее шести.

2.6. Временное сопротивление разрыву проволоки в зависимости от марок стали должно соответствовать нормам, приведенным в табл. 2.

|

Временное сопротивление разрыву, Н/мм2 (кгс/мм2), проволоки |

||

|

Класс 1 |

Класс 2 |

|

|

55 |

1770 - 1960 (180 - 200) |

1961 - 2160 (201 - 220) |

|

70 |

1960 - 2160 (200 - 220) |

2161 - 2350 (221 - 240) |

|

65Г, 70Г |

2160 - 2350 (220 - 240) |

2351 - 2550 (241 - 260) |

Примечания:

1. Нормы по временному сопротивлению разрыву вводятся в действие с 01.01.92, кроме проволоки круглой без покрытия из стали марки 55 всех классов и марки 70 1-го класса овальной и круглой луженой из стали марки 55 1-го класса. Определение временного сопротивления разрыву обязательно для набора статистических данных.

2. Если при определении временного сопротивления разрыву по концам мотка результаты испытаний относятся к двум классам, то принадлежность мотка к одному из классов устанавливается по меньшему значению.

3. Разбег временного сопротивления разрыву проволоки в мотке должен быть не более 100 Н/мм2 (кгс/мм2).

(Измененная редакция, Изм. № 2).

2.7. В микроструктуре проволоки не допускается наличие структурно свободного феррита.

2.8. Проволока изготовляется в мотках, состоящих из одного отрезка. Внутренний диаметр мотка должен быть 200 - 360 мм. Намотка проволоки должна проводиться без перепутывания витков и обеспечивать свободное разматывание мотка. Концы проволоки должны быть легко находимы. При освобождении мотка от вязок проволока не должна сворачиваться в «восьмерку».

(Измененная редакция, Изм. № 2).

|

Масса мотка, кг, не менее |

|

|

0,20 - 0,26 |

1,0 |

|

0,28 - 0,38 |

1,5 |

|

0,40 - 0,80 |

2,5 |

2.9. Масса мотка светлой проволоки круглого и овального сечения должна соответствовать указанной в табл. 3.

Допускается масса мотка проволоки не менее 30 % от нормы в количестве не более 10 % от массы партии.

Масса мотка луженой проволоки должна быть не менее 0,3 кг, прямоугольной - не менее 0,5 кг.

3. ПРАВИЛА ПРИЕМКИ

3.1. Проволока принимается партиями. Партия должна состоять из проволоки одного размера, типа, вида поверхности, одного класса и должна быть оформлена документом о качестве, в котором указывают:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение проволоки;

массу нетто;

дату упаковки;

клеймо технического контроля;

химический состав стали.

(Измененная редакция, Изм. № 2).

3.2. Проверке внешнего вида, контролю размеров, проверке временного сопротивления разрыву и разбега временного сопротивления разрыву подвергают каждый моток.

3.3. Для проверки прямолинейности, микроструктуры и испытания на разрыв с узлом отбирают 3 % мотков, но не менее трех.

3.4. При получении неудовлетворительных результатов испытаний проводят повторные испытания на удвоенной выборке. Результаты повторных испытаний считают окончательными.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для определения временного сопротивления разрыву и разбега временного сопротивления разрыву отбирают по одному образцу от каждого конца мотка, а для проверки прямолинейности, микроструктуры, испытания на разрыв с узлом - по одному образцу от каждого мотка.

4.2. Размеры проволоки проверяют микрометром по ГОСТ 6507 и типа МР по ГОСТ 4381 в двух взаимно перпендикулярных направлениях одного сечения не менее чем в трех местах мотка.

(Измененная редакция, Изм. № 2).

4.2а. Внутренний диаметр мотка обеспечивается технологически.

(Введен дополнительно, Изм. № 2).

4.3. Определение временного сопротивления разрыву и испытание на разрыв с узлом проводят по ГОСТ 10446, при этом разрывное усилие должно составлять не менее 55 % от разрывного усилия той же проволоки при разрыве без узла. Площадь поперечного сечения прямоугольной проволоки F в миллиметрах вычисляют по формуле

F = b · h - 0,18b2,

где b и h - размеры проволоки;

0,18 - поправочный коэффициент.

(Измененная редакция, Изм. № 1, 2).

4.4. Микроструктуру проволоки проверяют по ГОСТ 8233. Допускается предприятию-изготовителю микроструктуру проверять периодически по требованию потребителя.

4.5. Контроль прямолинейности проволоки проводят на недеформированных образцах длиной 300 мм. Образцы укладываются на поверочную плиту по ГОСТ 10905. При перекатывании в любом положении они должны по всей длине соприкасаться с поверхностью плиты. Допускается несовпадение свободного конца отрезка проволоки с поверхностью доски, не превышающее 1 мм. Измерение величины прогиба образца проводят с помощью щупов по ТУ 2-034-225.

(Измененная редакция, Изм. № 1, 2).

4.6. Испытание на навивание проводят по ГОСТ 10447.

4.7. Химический состав проволоки не проверяют, а удостоверяют документом о качестве предприятия-изготовителя стали.

(Введен дополнительно, Изм. № 2).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Проволока покрывается тонким слоем консервационного масла марок НГ-203А и НГ-203Б по ОСТ 38.01436 или К-17 по ГОСТ 10877, или ЖКБ и ЖКБ-1 и других марок по нормативно-технической документации. Допускается разбавление смазок индустриальным маслом типа И-12А и И-10А по ГОСТ 20799 в соотношении 1:1. Смазка не должна вызывать слипания витков, препятствующего разматыванию проволоки.

5.2. Мотки проволоки должны быть перевязаны и закреплены собственным концом. Мотки проволоки одного типа и размера могут быть увязаны в бухты отожженной проволокой по ГОСТ 3282 или другой мягкой проволокой, или шпагатом по ГОСТ 17308, или другими перевязочными материалами по нормативно-технической документации. Перевязочные материалы должны быть пропитаны смазкой марок, указанных в п. 5.1. Увязывание мотков в бухты проводится не менее чем в трех местах.

Мотки проволоки должны быть обернуты упаковочной бумагой по ГОСТ 8828 или парафинированной по ГОСТ 9569, или другой бумагой, обеспечивающей защиту проволоки от коррозии.

5.3. К каждому мотку должен быть прикреплен ярлык, на котором указывают:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение проволоки;

временное сопротивление разрыву концов мотка;

дату упаковки.

К бухте должен быть прикреплен ярлык, на котором указывают:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение проволоки;

дату упаковки.

(Измененная редакция, Изм. № 2).

5.3а. Проволока, отправляемая в районы Крайнего Севера и районы, приравненные к ним, упаковывают по ГОСТ 15846.

(Введен дополнительно, Изм. № 2).

5.4. Упакованные мотки (бухты) укладываются в металлические бочки, обеспечивающие защиту проволоки от влаги, изготовленные по нормативно-технической документации. Диаметр бочки 375 - 600 мм, высота 320 - 1000 мм.

5.5. Масса бухты проволоки должна быть не более 15 кг.

5.6. Масса грузового места - не более 320 кг.

Укрупнение грузовых мест в транспортные пакеты должно проводиться по ГОСТ 24597, ГОСТ 21650 и правилам перевозки грузов, утвержденным соответствующими ведомствами.

(Измененная редакция, Изм. № 2).

5.7. Транспортная маркировка груза - по ГОСТ 14192.

5.8. Транспортирование проволоки должно проводиться всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта, и условиями погрузки и крепления грузов, утвержденными МПС СССР.

Транспортирование проволоки по железной дороге должно проводиться в крытых вагонах повагонными или мелкими отправками или в открытых вагонах в контейнерах по ГОСТ 18477.

5.9. Хранение проволоки - по условиям 5 (ОЖ4) ГОСТ 15150.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ

X.Н. Белалов, Н.А. Галкина, К.Г. Залялютдинов, В.П. Иванов, З.Е. Фильченко, О.С. Думинова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 03.03.83 № 1069

3. ВЗАМЕН ГОСТ 3875-59

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта |

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

|

ОСТ 38.01436-87 |

|||

|

ТУ 2-034-225-87 |

5. Ограничение срока действия снято по протоколу № 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

6. ПЕРЕИЗДАНИЕ (июнь 1998 г.) с Изменениями № 1, 2, утвержденными в апреле 1985 г., декабре 1988 г. (ИУС 7-85, 4-89)

СОДЕРЖАНИЕ