ГОСТ Р 50511-93

(ИСО 3006-76, ИСО 3894-77,

ИСО 7141-81)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОЛЕСА ИЗ ЛЕГКИХ СПЛАВОВ

ДЛЯ ПНЕВМАТИЧЕСКИХ ШИН

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОССТАНДАРТ РОССИИ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

КОЛЕСА ИЗ ЛЕГКИХ СПЛАВОВ ДЛЯ ПНЕВМАТИЧЕСКИХ ШИН Общие технические условия Light alloy wheels for pneumatic tyres. Specifications. |

ГОСТ Р (ИСО 3006-76, ИСО 3894-77, ИСО 7141-81) |

Дата введения 01.01.94

Настоящий стандарт распространяется на дисковые колеса из легких сплавов, предназначенные для эксплуатации на легковых и грузовых автомобилях, автобусах, автомобильных прицепах и полуприцепах во всех климатических зонах при температурах окружающего воздуха от минус 60 до плюс 55 °С при категории размещения 1 по ГОСТ 15150 и устанавливает общие технические условия.

Требования настоящего стандарта являются обязательными.

Обязательные требования к колесам из легких сплавов, направленные на обеспечение безопасности для жизни и здоровья населения и сохранности имущества, изложены в пунктах 2.2, 2.4, 2.7, 4.3 - 4.8.

1. РАЗМЕРЫ

Размеры колес - по нормативной документации, утвержденной в установленном порядке.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Колеса должны быть изготовлены в соответствии с требованиями настоящего стандарта по конструкторской документации, утвержденной в установленном порядке.

2.2. Колеса должны быть коррозионностойкими.

2.3. Механические свойства материалов колес должны соответствовать требованиям табл. 1.

Таблица 1

|

Предел прочности sв, МПа, не менее |

Предел текучести s0,2, МПа, не менее |

Относительное удлинение δ, % не менее |

Твердость по Бринеллю, НВ |

|

|

Нетермообрабатываемый |

160 |

80 |

5 |

45 - 60 |

|

Термообрабатываемый |

210 |

140 |

5 |

75 - 95 |

2.4. Ободья колес для бескамерных шин должны быть герметичными.

Внутри заготовок не допускаются раковины и другие дефекты, превышающие допускаемые значения, установленные в конструкторской документации.

На поверхностях обода, прилегающих к шине, не допускается пористость на площади более 1 см2. По согласованию с потребителем допускается устранение этого дефекта поверхностной упрочняющей обработкой.

2.7. Биения обода на участках, прилегающих к шине, не должны превышать значений, указанных в табл. 2.

Таблица 2

|

Биение, мм, не более |

||

|

радиальное |

осевое |

|

|

Легковые автомобили |

0,5 |

0,5 |

|

Грузовые, грузопассажирские автомобили, автобусы, прицепы |

1,5 |

1,5 |

2.8. Ресурс колес должен быть не менее ресурса автотранспортного средства, для которого они предназначены.

3. ПРАВИЛА ПРИЕМКИ И КОНТРОЛЯ

3.1. Колеса должны быть приняты отделом технического контроля (ОТК) предприятия-изготовителя и должны иметь клейма.

При приемочном контроле проводят:

внешний осмотр на соответствие требованиям п. 2.6 в объеме 100 %;

рентгеноскопический контроль литых заготовок по п. 2.5 в объеме 100 %;

проверку герметичности литых колес для бескамерных шин на соответствие требованиям п. 2.4 по п. 4.7 в объеме 100 %;

проверку радиальных и осевых биений ободьев по п. 2.7 в объеме 0,5 % от партии.

Партией считают количество колес, предъявляемых по одному документу.

3.2. Колеса подвергают периодическим и инспекционным испытаниям.

3.3. Периодические испытания проводит предприятие - изготовитель колес из числа колес принятых ОТК.

3.4. При периодических испытаниях проверяют:

механические свойства материалов колес по п. 4.1 на соответствие требованиям п. 2.3 и герметичность ободьев по п. 4.7 на соответствие требованиям п. 2.4 ежеквартально в объеме не менее трех образцов каждого типоразмера;

сопротивление усталости колес при изгибе с вращением по п. 4.3, жесткость бортовых закраин обода по п. 4.5 и сопротивление колеса удару под углом 30° по п. 4.6 два раза в год в объеме не менее двух колес каждого типоразмера.

3.5. При инспекционных испытаниях проверяют колеса по пп. 4.3 - 4.8.

Периодичность проверок - раз в два года.

3.6. Ресурсные испытания колес проводят при ресурсных испытаниях АТС по их методикам.

4. МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

4.1. Определение механических свойств

Механические свойства колес контролируют на образцах, вырезанных из наиболее нагруженных частей колеса: центральной части, переходной зоны от диска к ободу, обода, обеих бортовых закраин и других, указанных в конструкторской документации. Количество образцов - не менее трех от каждой части колеса.

Показатели механических свойств материалов после нанесения защитно-декоративного покрытия должны соответствовать указанным в п. 2.3.

Испытания для контроля механических свойств колес проводят в соответствии с ГОСТ 1497 и ГОСТ 11701.

4.2. Контроль размеров ободьев

Размеры профилей ободьев и длины их окружностей определяют по нормативной документации, утвержденной в установленном порядке.

4.3. Определение сопротивления усталости колес при изгибе с вращением

При испытаниях колес на стенде при нагружении изгибом с вращением моделируют эффект боковых сил, действующих на диск колеса при движении на повороте.

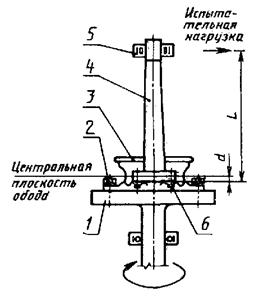

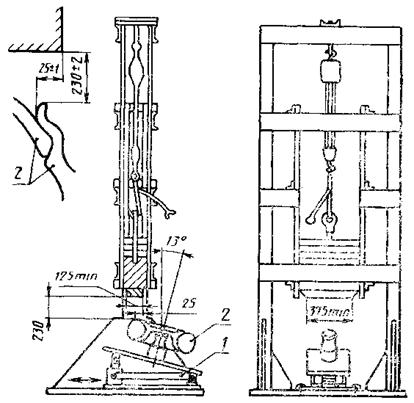

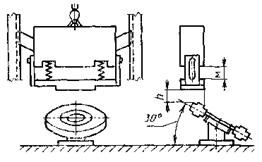

4.3.1. Испытательный стенд состоит из приводного поворотного устройства, обеспечивающего либо вращение колеса под воздействием постоянного изгибающего момента в соответствии с черт. 1, либо воздействие вращающегося момента на неподвижное колесо в соответствии с черт. 2.

а - колесо с профилем посадочной полки обода 5°

б - колесо с профилем посадочной полки обода 15°

1 - вращающееся основание стенда (планшайба); 2 - зажим обода; 3 - колесо; 4 - нагрузочный вал; 5 - опора вращения; 6 - детали крепления колеса; L - плечо момента; d - вылет обода

Черт. 1

|

а - колесо с профилем посадочной полки обода 5° |

б - колесо с профилем посадочной полки обода 15° |

1 - детали крепления колеса; 2 - колесо; 3 - зажим обода; 4 - опорная поверхность; 5 - нагрузочный вал; 6 - опора вращения; L - плечо момента; d - вылет обода

Черт. 2

Бортовая закраина ободьев колес должна быть неподвижно закреплена на фланце испытательного стенда.

Поверхность фланца нагрузочного вала испытательного стенда должна иметь места крепления, соответствующие присоединительным размерам на ступице автомобиля.

Колеса для испытаний должны быть без защитно-декоративного покрытия.

4.3.2. Нагрузочное устройство в сборе с валом должно быть закреплено на привалочной поверхности диска колеса гайками или болтами (без смазки) с основными присоединительными размерами деталей крепления колеса, применяемыми на автомобиле.

Момент затяжки деталей крепления должен соответствовать заданному изготовителем транспортного средства.

После выполнения минимального количества (104) циклов момент затяжки должен быть не менее 50 % первоначального значения.

Допускается проводить в процессе испытаний подтягивание гаек или болтов крепления колес.

4.3.3. Для создания изгибающего момента на диске колеса к нагрузочному валу необходимо прикладывать силу перпендикулярно оси вращения колеса на расстоянии от 0,5 до 1 м от привалочной поверхности диска.

Радиальное и осевое биения колеса, установленного на стенде, должны соответствовать требованиям п. 2.7.

Погрешность измерения нагрузочной системы не должна превышать ±2,5 % для колес легковых автомобилей и ±5 % - для колес грузовых автомобилей.

4.3.4. Исходный изгибающий момент (Мвmах), Н×м, рассчитывают по формуле:

Мвmах = K × Fв (μ × R + d),

где Fв - максимальная вертикальная статическая нагрузка на колесо, Н;

К - коэффициент перегрузки (для колес легковых автомобилей его принимают равным 2, для грузовых - 2,73);

μ - коэффициент сцепления между шиной и дорогой (для шин легковых автомобилей принимают равным 0,9; для грузовых - 0,7);

R - статический радиус шины наибольшего размера, рекомендуемой к установке на данное колесо изготовителем транспортного средства, м;

d - вылет обода, м.

4.3.5. Испытания следует проводить по двум ступеням изгибающего момента, указанным в табл. 3. На каждой ступени должны быть испытаны два колеса.

Таблица 3

|

Минимальное число циклов нагружения |

||

|

колес легковых автомобилей |

колес грузовых автомобилей |

|

|

МвI = 0,5 Мв |

1,8 × 106 |

5 × 106 |

|

МвII = 0,75 Мв |

2,0 × 105 |

1 × 106 |

Частота циклического нагружения должна быть не более 2400 циклов в минуту.

4.3.6. Критерием оценки предельного состояния колеса при заданном числе циклов нагружения является появление трещин и разрывов, обнаруживаемых визуальным осмотром.

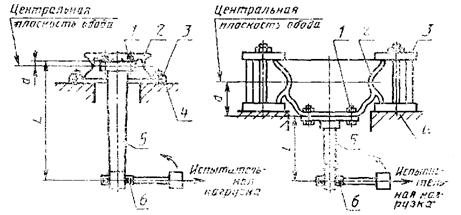

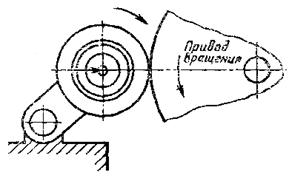

4.4. Определение сопротивления усталости при динамической радиальной нагрузке

Испытания колес при динамической радиальной нагрузке следует проводить на стенде с беговым барабаном для сравнительной оценки усталостной прочности всех элементов колеса в сборе с шиной и определения наименее прочных элементов колеса. При испытаниях имитируют движение колеса по прямой.

Испытаниям подвергают два колеса.

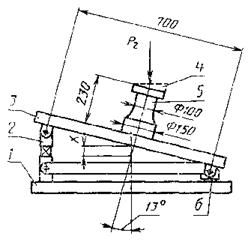

4.4.1. Схема нагружения колеса при испытаниях должна соответствовать указанной на черт. 3.

1 - барабан приводной; 2 - шина; 3 - колесо; 4 - детали крепления колеса

Черт. 3

4.4.2. Испытательный стенд должен быть оборудован устройством, обеспечивающим приложение постоянной радиальной нагрузки при вращении колеса.

Стенд должен содержать приводной вращающийся барабан с гладкой поверхностью, ширина которой больше ширины профиля шины под нагрузкой. Диаметр барабана при наружном обегании должен быть не менее 1590 мм, а при внутреннем - не менее 1400 мм.

4.4.3. Детали крепления колес должны быть затянуты с моментом, значение которого указано изготовителем транспортного средства, с периодическим контролем усилия затяжки во время проведения испытаний и восстановлением требуемого значения затяжки.

4.4.4. Для проведения испытаний на колесо должна быть установлена шина максимального типоразмера, указанного изготовителем транспортного средства для данного размера колеса.

Значения внутреннего давления воздуха в холодных шинах для легковых и грузовых автомобилей перед началом испытаний должны выбираться из табл. 4 в зависимости от давления, рекомендуемого для эксплуатации.

В процессе испытаний снижение давления воздуха в шине не допускается.

Таблица 4

|

Давление перед началом испытаний, кПа |

|

|

Для шин легковых автомобилей |

|

|

До 160 |

280 |

|

От 161 до 280 |

450 |

|

» 281 » 450 |

550 |

|

Для шин грузовых автомобилей |

|

|

От 460 до 580 |

690 |

|

» 590 » 720 |

900 |

|

» 730 » 830 |

1000 |

|

» 830 » 900 |

1200 |

4.4.5. Пройденный путь при испытаниях колес легковых автомобилей должен быть не менее 2000 км при скорости от 70 до 100 км/ч с радиальной нагрузкой 2,5 Fв,

где 2,5 - коэффициент перегрузки;

Fв - максимальная вертикальная статическая нагрузка на колесо транспортного средства, Н.

4.4.6. Пройденный путь при испытаниях колес грузовых автомобилей при движении без развала и бокового увода с нагрузкой на колесо 2Fв должен составлять 13000 км при скорости не менее 25 км/ч.

Пройденный путь при испытаниях таких же колес при движении с боковым уводом 2° и без развала с нагрузкой на колесо 1,5 Fв должен составлять 7000 км при скорости не менее 25 км/ч.

4.4.7. Отклонения давления в шине и нагрузки не должны превышать ±2,5 % для шин легковых автомобилей и ±5 % - для грузовых.

4.4.8. Критерием предельного состояния колес является появление усталостных трещин в элементах колес, определяемых рентгеновским контролем или проникающей краской.

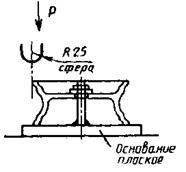

4.5. Определение жесткости бортовых закраин обода

4.5.1. Испытания проводят на стенде в критических точках окружности бортовых закраин обода (в зоне вентильного отверстия, напротив спиц и между спицами).

4.5.2. При испытаниях к соответствующей бортовой закраине обода колеса, закрепленного на плоском основании стенда, прикладывают в критической точке осевую нагрузку с помощью стержня, имеющего сферический наконечник с максимальным радиусом сферы 25 мм. При этом скорость деформации должна быть в пределах 0,2 - 2 мм/с для колес легковых автомобилей и 0,2 - 5 мм/с - для колес грузовых автомобилей.

4.5.3. Энергию деформации, которую воспринимает бортовая закраина обода колеса легкового автомобиля, определяют на основе диаграммы «сила - путь» и оценивают до момента, при котором сила сжатия после достижения своего максимального значения снижается до 60 % указанного значения.

Результаты испытаний считаются положительными, если в каждой критической точке окружности бортовой закраины обода достигаются следующие минимальные значения для энергии деформации, указанные в табл. 5.

Таблица 5

|

Энергия деформации, Н×м |

||

|

внешней бортовой закраины обода |

внутренней бортовой закраины обода |

|

|

До 3000 |

60 |

40 |

|

Св. 3000 |

100 |

60 |

4.5.4. Внутренняя бортовая закраина обода колеса грузового автомобиля должна выдерживать 1,5-кратную допускаемую статическую нагрузку на колесо, а внешняя бортовая закраина - 2-кратную нагрузку.

Для испытания каждой критической точки окружности бортовой закраины обода используют новое колесо.

4.5.5. Результаты испытаний считают положительными, если при приложении указанных нагрузок отсутствуют трещины. Допускается пластическая деформация.

4.6. Определение сопротивления колеса удару под углом 30°*

* Допускается проводить испытания колес легковых автомобилей под углом 13° в соответствии с приложением 1.

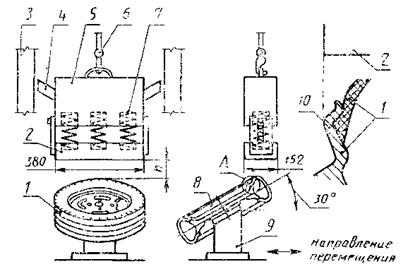

Испытания проводят с целью оценки прочностных характеристик колес при ударе свободно падающим грузом.

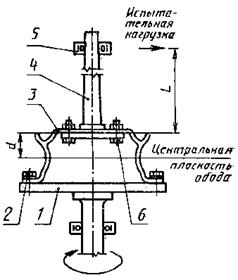

4.6.1. Испытательный стенд (черт. 4) должен обеспечивать воздействие ударной нагрузки комплекта грузов на бортовую закраину обода колеса в сборе с шиной наименьшего размера из ряда рекомендуемых изготовителем транспортного средства для данного размера обода.

Груз должен состоять из двух масс: основной и дополнительной, взаимодействующих между собой через винтовые пружины.

1 - колесо в сборе с шиной; 2 - груз дополнительной массы; 3 - рама; 4 - направляющая; 5 - груз основной массы; 6 - механизм быстрой разгрузки; 7 - винтовая пружина; 8 - деталь крепления колеса; 9 - опора стенда; 10 - внешняя бортовая закраина обода

Черт. 4

Минимальные размеры контактной плоскости ударного элемента дополнительной массы должны быть равны 152×380 мм, а максимальные - 300×380 мм.

Техническая характеристика комплекта масс груза и винтовых пружин указана в табл. 6.

Таблица 6

|

Параметры винтовых пружин |

||||

|

Основная |

Дополнительная |

Количество пружин, не менее |

Суммарная жесткость пружин, кН/мм (кг/мм) |

Предварительное сжатие системы пружин, мм |

|

910 ± 18 |

100 ± 4,5 |

2 |

0,98 - 1,3 (100 - 130) |

6 |

4.6.2. Высоту расположения ударного элемента над верхней точкой пневматической шины (h), мм, рассчитывают по формуле

h = Kρ × Fв,

где Kρ - переходный коэффициент, равный 0,03 мм/Н (0,3 мм/кгс) для колес легковых автомобилей и 0,04 мм/Н (0,4 мм/кгс) - для колес грузовых автомобилей;

Fв - максимальная вертикальная статическая нагрузка на колесо, Н.

Для колес легковых автомобилей высоту расположения ударного элемента h принимают равной 64 мм, если расчетное значение высоты h £ 64 мм.

Для колес грузовых автомобилей высоту расположения ударного элемента h принимают равной 127 мм, если расчетное значение высоты h £ 127 мм.

4.6.3. Во время испытаний колесо в сборе с шиной должно быть установлено на опоре стенда под углом 30° ±1° к горизонтальной плоскости и жестко закреплено деталями крепления, применяемыми на автомобиле, с усилием затяжки, предусмотренным изготовителем транспортного средства.

Давление воздуха в шине должно соответствовать значению, предусмотренному изготовителем транспортного средства.

4.6.4. При сложной конструкции центральной части колеса необходимо провести испытания в каждой критической точке окружности обода: в зоне вентильного отверстия обода, на спице и между спицами.

Для испытания каждой критической точки окружности обода и элементов диска используют новое колесо.

4.6.5. Критериями разрушения является наличие следующих дефектов:

видимые трещины;

отделение диска от обода;

полное падение внутреннего давления воздуха в бескамерной шине в течение одной минуты.

Деформацию колеса на ободе в зоне контакта с ударным элементом не считают дефектом.

4.7. Проверка на герметичность

4.7.1. Испытание колес для бескамерных шин следует проводить без лакокрасочного покрытия в жидкостной ванне при давлении воздуха 0,4 МПа (4,0 кгс/см2) в течение двух минут, при этом не допускается появление пузырьков воздуха через обод.

4.7.2. Допускается проводить испытание 1,5-кратным давлением воздуха от номинального значения в течение 1 мин.

4.8. Испытания на коррозионную стойкость

4.8.1. Испытаниям подвергают колеса в объеме не менее четырех образцов из сплавов на магниевой основе, имеющие лакокрасочное покрытие.

4.8.2. Испытания проводят в камере с солевым туманом, содержащим 3 %-ный раствор хлористого натрия при относительной влажности 95 - 98 % и температуре плюс (37 ± 2) °С.

4.8.3. Перед началом испытаний проводят 5-кратный монтаж колеса в сборе с шиной на ступицу автотранспортного средства (АТС) с усилием затяжки деталей крепления, установленным изготовителем АТС.

4.8.4. Колеса испытывают в течение 240 ч в сборе с шиной совместно с контактирующими деталями (ступица, детали крепления колеса, декоративные колпаки, тормозные диски), кроме балансировочных грузиков с прижимными пружинами и металлических вентилей, ввертываемых непосредственно в обод колеса.

4.8.5. Результаты испытаний считают положительными, если коррозия на отдельных участках не влияет на снижение прочности колес, что подтверждается испытаниями по п. 4.3 (МвII = 0,75 Mвmax), а также по п. 4.4 или п. 4.5.

В случае появления после 80 ч значительных коррозионных повреждений (до 20 % поверхности колеса) испытания прекращают.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На каждом колесе на видном месте, кроме поверхности обода, обращенной к шине, должна быть выполнена литая или четкая, нестирающаяся постоянная маркировка, нанесенная неповреждающим способом, со следующими данными:

товарный знак или наименование предприятия;

дата (год и неделя) изготовления отливки и номер плавки;

типоразмер обода колеса, вылет обода;

допускаемая статическая нагрузка;

клеймо контролирующего органа;

клеймо рентгеноконтроля колеса для бескамерных шин;

знак соответствия по ГОСТ 28197.

5.2. Каждое колесо должно быть упаковано отдельно. Упаковка должна предохранять колеса от механически повреждений.

На каждую упаковку следует наклеивать или вкладывать в нее этикетку, на которой должны быть нанесены следующие данные:

тип колеса;

типоразмер колеса и вылет обода;

присоединительные размеры;

предприятие-изготовитель.

Каждая упаковка должна сопровождаться инструкцией по монтажу.

5.3. Колеса следует транспортировать любым видом транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта при условии предохранения их от повреждения и атмосферных осадков по группе условий Ж 2 ГОСТ 15150.

5.4. Колеса следует хранить в закрытых сухих складских помещениях по условиям С ГОСТ 15150.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Предприятие-изготовитель гарантирует качество изготовления колес и соответствие их требованиям настоящего стандарта при соблюдении условий применения, транспортирования и хранения.

6.2. Гарантийный срок эксплуатации колес - не менее гарантийного срока автотранспортного средства, для которого они предназначаются.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ИСПЫТАНИЯ ДЛЯ ОПРЕДЕЛЕНИЯ СОПРОТИВЛЕНИЯ КОЛЕСА ЛЕГКОВОГО АВТОМОБИЛЯ УДАРУ ПОД УГЛОМ 13°

Испытания проводят с целью оценки прочностных характеристик колес при ударе свободно падающим ударным элементом.

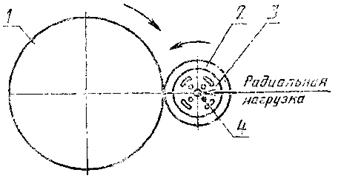

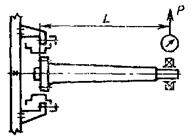

1. Испытательный стенд (черт. 5) должен иметь устройство, создающее ударную нагрузку на бортовую закраину обода колеса в сборе с шиной. Колесо во время испытания устанавливают под углом к опорной поверхности стенда.

1 - опорная часть испытательного стенда; 2 - колесо в сборе с шиной

Черт. 5

Угол между осью колеса и вертикальной плоскостью должен составлять 13° ± 1°. Минимальные размеры рабочей поверхности ударного элемента должны: быть 125×375 мм.

2. Опорная часть испытательного стенда должна соответствовать указанной на черт. 6.

1 - основание; 2 - регулятор угла наклона; 3 - опорная стальная плита 200×25 мм; 4 - тарировочный переходник; 5 - опора ступичная; 6 - четыре опоры из резины с размерами: диаметр 51 мм, высота в несжатом состоянии 27 мм; X - допускаемая величина прогиба при приложении тарировочной нагрузки 7,5 мм ± 10 %; Rz - тарировочная нагрузка

Черт. 6

При приложении контрольной вертикальной статической нагрузки равной 1000 кг через тарировочный переходник, расположенный в середине пролета стоек, вертикальный прогиб опорной плиты по центру ступичной опоры не должен быть более (7,5 ± 0,75) мм.

3. Колесо в сборе с радиальной бескамерной шиной с наименьшей шириной профиля для данного колеса должно быть надежно закреплено на опоре стенда, имитирующей ступицу, деталями крепления с усилием затяжки, предусмотренным изготовителем транспортного средства.

Давление воздуха в шине должно соответствовать значению, предусмотренному изготовителем транспортного средства, а при отсутствии такого значение должно составлять 200 кПа.

4. Высота расположения ударного элемента над верхней точкой бортовой закраины должна быть (230 ± 2) мм.

Ударный элемент должен располагаться над шиной, перекрывая бортовую закраину обода на (25 ± 1) мм.

5. При сложной конструкции центральной части колеса необходимо провести испытания в каждой критической точке окружности бортовой закраины обода: в зоне вентильного отверстия колеса, на спице и между спицами.

Для каждого испытания используют новое колесо.

6. Массу ударного элемента (D), кг, рассчитывают по формуле

D = 0,6Fв + 180,

где Fв - максимальная масса, приходящаяся на колесо, установленная изготовителем транспортного средства, кг.

Примечание. Допустимое отклонение величины D - ±2 %.

7. Критериями разрушения является наличие следующих дефектов:

видимые трещины, проходящие через радиальное сечение диска колеса;

отделение диска от обода;

падение внутреннего давления воздуха в бескамерной шине в течение одной минуты.

Деформацию колеса или появление трещины в ободе в зоне контакта с ударным элементом не считают дефектом.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

СВОДНЫЙ ПРОТОКОЛ ИСПЫТАНИЙ № ___________________________________Цель испытания_________________________________________________________ ОБЪЕКТ ИСПЫТАНИЙ Тип колеса _______________________________________________________________ Номер чертежа ___________________________________________________________ Количество и обозначение _________________________________________________ Химический состав сплава _________________________________________________ Данные о механических свойствах материала _________________________________ ___________________________________________________________________________ Нормативно-техническая документация ______________________________________ ___________________________________________________________________________ Дополнительные условия к испытаниям ______________________________________ ___________________________________________________________________________ Результаты испытаний _____________________________________________________ ____________________________________________________ ____________________________________________________ ___________________________________________________________________________ Заключение ______________________________________________________________ ______________________________________________________________ ______________________________________________________________

|

||||||||||||||

ИСПЫТАНИЕ НА УСТАЛОСТЬ ПРИ ИЗГИБЕ С ВРАЩЕНИЕМ ТИП КОЛЕСА _____ ___________________________________________________________________________ Количество и обозначение ____________________________________________________ ___________________________________________________________________________

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ИСПЫТАНИЕ НА УСТАЛОСТЬ ПРИ ДИНАМИЧЕСКОЙ РАДИАЛЬНОЙ НАГРУЗКЕ ТИП КОЛЕСА ______________________________________________________________ Количество и обозначение____________________________________________________ Схема нагружения и величина нагрузки

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ИСПЫТАНИЕ НА КОСОЙ УДАР ТИП КОЛЕСА ______________________________________________________________ Количество и обозначение ____________________________________________________ Схема нагружения и высота падения груза

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ИСПЫТАНИЕ НА ВДАВЛИВАНИЕ ТИП КОЛЕСА ______________________________________________________________ Количество и обозначение ____________________________________________________ Схема нагружения и величина нагрузки

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Техническим комитетом ТК 56 «Дорожный транспорт»

РАЗРАБОТЧИКИ:

И.П. Петров (руководитель темы); М.Д. Немтинов; В.Н. Смирнов; Ю.А. Мосин; И.В. Демьянушко; А.М. Вахромеев; И.Г. Павлов

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 01.03.93 № 59

3. Стандарт полностью соответствует ИСО 3006-76, ИСО 3894-77 и ИСО 7141-81

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

СОДЕРЖАНИЕ

|

3. Правила приемки и контроля. 2 4. Методы контроля и испытаний. 2 |