МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ЭМАЛИ СТЕКЛОВИДНЫЕ И ФАРФОРОВЫЕ Прибор для испытаний с помощью кислот и

нейтральных Vitreous and porcelain enamels.

Apparatus for testing with acid and neutral |

ГОСТ (ИСО 2733-83) |

Дата введения 01.01.92

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт содержит описание прибора, предназначенного для испытания стойкости плоских поверхностей стекловидных и фарфоровых эмалей к жидкой и парообразной фазам коррозионной среды.

2. ССЫЛКИ

ГОСТ 8682-93 (ИСО 383-76) Посуда лабораторная стеклянная. Шлифы конические взаимозаменяемые

ГОСТ 9737-93 (ИСО 641-75) Посуда лабораторная стеклянная. Шлифы сферические взаимозаменяемые

ГОСТ 20403-75 Резина. Метод определения твердости в международных единицах (от 30 до 100 IRHD)

ИСО 718 Лабораторная стеклянная посуда. Методы испытания на термоудар (приложение 1).

ИСО 3585 Боросиликатное стекло 3.3. Свойства (приложение 3).

ИСО 4799 Лабораторная стеклянная посуда. Холодильники (приложение 2).

3. ПРИБОР

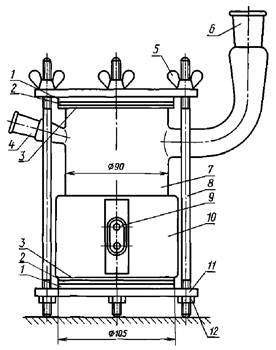

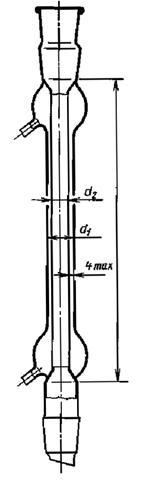

Прибор для испытаний (черт. 1) состоит из цилиндра (черт. 2) с двумя соединенными с ним держателями со стандартными гнездами для крепления обратного холодильника (п. 3.2) с одной стороны и термометра (п. 3.3) для измерения температуры паровой камеры с другой стороны.

Прибор для испытаний

1 - прокладка из синтетических волокон; 2 - образец; 3 - уплотнение; 4 - для термометра; 5 - гайка-барашек; 6 - для обратного холодильника; 7 - цилиндр; 8 - шпилька; 9 - вилка; 10 - нагреватель; 11 - треугольная пластина; 12 - шестигранная гайка

Два опытных образца образуют верхнюю и нижнюю стенки цилиндра. Одна из них в случае необходимости может быть заменена стеклянной пластиной (п. 3.12). Цилиндр (п. 3.1) с образцами удерживается между двумя треугольными пластинами (черт. 3), закрепленными по углам тремя нормальными болтами (п. 3.7), тремя гайками-барашками (п. 3.6) и тремя шестигранными гайками (п. 3.5). Прокладка из синтетических волокон фиксируется между треугольными пластинами (п. 3.4) и каждым образцом. Образцы закрепляются напротив нижнего края цилиндра с помощью уплотнительных колец (разд. 4, а) или 4, b)), материал которых зависит от вида исследуемого раствора.

Прибор для испытаний состоит из следующих частей:

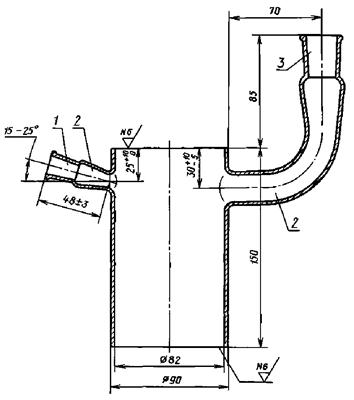

Цилиндр

1 - шлифованный стеклянный наконечник для термометра; 2 - соединительный патрубок; 3 - шлифованный стеклянный наконечник для холодильника

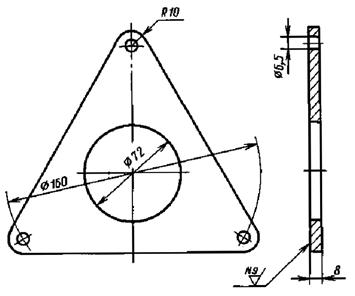

Треугольная пластина

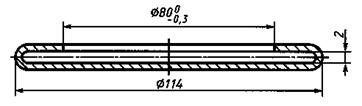

При испытании образцов, вырезанных из эмалированного предмета, уплотнительные кольца заменяются защитными оболочками (черт. 4), в которые помещаются образцы.

Прибор нагревается извне нагревателем (п. 3.10), размещенным на нижней половине цилиндра.

3.1. Цилиндр (черт. 2) из боросиликатного стекла 3.3 в соответствии с требованиями приложения 3. В случае проведения испытания цилиндра в соответствии с приложением 1 он должен пройти испытание без разрушения при разнице температур по крайней мере 120 °С.

3.2. Обратный холодильник, например холодильник Либига-Веста, в соответствии с приложением 2 с нормальной длиной кожуха 400 мм и стандартным шлифованным местом соединения, предпочтительно из боросиликатного стекла 3.3, соответствующего требованиям приложения 3.

3.3. Термометр со стандартным шлифованным местом соединения, диапазоном измеряемых температур от 0 °С до 250 °С и ценой деления 1 °С, предпочтительно из боросиликатного стекла 3.3 согласно приложению 3.

3.4. Две треугольные пластины из стали с защитным покрытием (черт. 3).

3.5. Три шестигранные гайки с резьбой.

3.6. Три гайки-барашка с резьбой.

3.7. Три шпильки из коррозионно-стойкой стали.

3.8. Две прокладки из синтетических волокон, стойкие к воздействию кислоты и воды при температуре 140 °С.

3.9. Два уплотнения, специфицированных в разд. 4.

3.10. Нагреватель мощностью 500 Вт из теплопроводного сплава, покрытый теплоизолирующим материалом, имеющий такие размеры, что верхний край нагревателя находится в 95 мм от нижнего края цилиндра и нагреватель не касается уплотнения.

3.11. Устройство для контроля температуры, например, реостат, переменный трансформатор, электронное контрольное оборудование.

3.12. Стеклянная пластина из боросиликатного стекла 3.3, соответствующая требованиям приложения 3, имеющая диаметр 105 мм, как покрытие или дно цилиндра, если это необходимо.

4. УПЛОТНЕНИЕ

Метод уплотнения образцов относительно нижних краев цилиндра зависит от типа образца и типа экспериментального раствора. Настоящий стандарт устанавливает, какой из трех следующих типов уплотнения следует использовать при испытании:

a) уплотнение А

Уплотнительные волокнистые прокладки: наружный диаметр 100 мм, внутренний диаметр (79 ± 1) мм, толщина 2 мм, покрытие пластическим материалом, устойчивым к хлористоводородной кислоте при 140 °С (например, политетрафторэтилен);

b) уплотнение В

Уплотнительное кольцо: наружный диаметр 100 мм, внутренний диаметр (800-0;3) мм, толщина 2 - 3 мм, состоящее из резины твердостью 70 IRHD согласно ГОСТ 20403, стойкой по отношению к лимонной кислоте и воде при 140 °С (например, хлоропрен);

c) уплотнение С

Защитная оболочка (черт. 4), состоящая из резины твердостью 70 IRHD в соответствии с ГОСТ 20403, устойчивая к лимонной кислоте в воде при 140 °С (например, хлоропрен).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

РАЗДЕЛЫ ИСО 718, ВКЛЮЧАЮЩИЕ МЕТОДЫ ИСПЫТАНИЯ СТЕКЛЯННОЙ ЛАБОРАТОРНОЙ ПОСУДЫ НА ТЕРМИЧЕСКУЮ УСТОЙЧИВОСТЬ*

* См. ГОСТ 17733-89.

2. Термины

2.1. термическая устойчивость: Разница между наивысшей температурой t1, до которой нагревается изделие, и температурой холодной воды t2, в которую помещают изделие.

2.3. колебания температуры: Кратковременные изменения температуры в любой точке рабочего пространства печи.

3. Аппаратура

3.1.2. Холодная баня. Объем холодной бани должен быть не менее пяти объемов испытуемого изделия**. Баню следует оборудовать прибором (устройством) для перемешивания и термометром. В бане следует поддерживать постоянную температуру 0 °С - 27 °С.

** Общий объем испытуемого изделия рассчитывается как сумма объемов его отдельных частей.

3.1.3. Корзина для одновременного испытания двух или более образцов изделий. Корзина должна обеспечивать равномерный прогрев и охлаждение изделий при испытаниях, предохранять изделия от соприкосновения, перемещения и механических повреждений.

3.2. Метод В. Испытание изделий при перепаде температур более 80 °С

3.2.1. Электрическая печь, обеспечивающая равномерный нагрев изделий при температуре свыше 300 °С. Колебание температуры в печи не должно превышать ±5 °С.

Печь должна быть снабжена термометром электроконтактного типа с погрешностью ±1 °С в диапазоне температур до 180 °С и ±2 °С в диапазоне температур 180 °С - 300 °С.

3.2.2. Холодная баня должна соответствовать требованиям, указанным в п. 3.1.2.

3.2.3. Корзина для образцов должна соответствовать требованиям, указанным в п. 3.1.3.

4. Отбор образцов для испытания

Число изделий, отбираемых для испытания из общей партии изделий, устанавливается соответствующим национальным стандартом на каждый вид изделий или при отсутствии стандарта - заинтересованными сторонами.

Образцы изделий для испытания следует выбирать выборочно из всей партии.

5. Методика испытаний

5.2. Проведение испытания по методу В

Образцы изделий помещают в печь, нагретую до необходимой температуры (п. 3.2.1), и выдерживают в течение необходимого времени до достижения стеклом температурного равновесия.

Время нагрева для большинства образцов - 30 мин.

Нагретые образцы с помощью тигельных щипцов извлекают из печи и переносят в баню с холодной водой (п. 3.2.2), погружая изделия до половины их высоты.

Время выдержки изделий в холодной бане - не менее 8 с, но не более 2 мин.

Время переноса нагретых образцов в холодную баню не должно превышать (5 ± 1) с.

Примечание. Практически время нагрева зависит от наибольшей толщины стенки изделия и составляет не менее 6 мин на каждый миллиметр толщины стенки изделия. Температуру воды в холодной бане выбирают из интервала 0 °С - 27 °С и поддерживают постоянной.

Холодную баню следует располагать недалеко от печи.

Температура в печи и бане в момент извлечения изделий из печи не должна изменяться более чем на ±3 °С.

6. Обработка результатов

Годными считаются изделия, которые в результате испытания не потрескались, не разрушились и не дали осколков.

Изделия, которые в результате проведенных испытаний не разрушились, в дальнейших испытаниях не используют.

7. Протокол испытания

В протоколе испытаний указывают:

a) число изделий в партии;

b) число изделий, взятых в качестве образцов;

c) метод испытания (А, В или С);

d) число образцов, прошедших испытание;

e) значение термической устойчивости (t1 - t2) °C

ПРИЛОЖЕНИЕ 2

Рекомендуемое

РАЗДЕЛЫ ИСО 4799 «ЛАБОРАТОРНАЯ ПОСУДА. СТЕКЛЯННЫЕ ХОЛОДИЛЬНИКИ»

5. Материал

Стекло должно быть без видимых дефектов и внутреннего напряжения, чтобы исключалась возможность растрескивания от термического или механического удара.

6. Конструкция

6.1. Края должны быть гладкими (п. 6.4) или снабжены коническими или сферическими взаимозаменяемыми шлифованными стеклянными соединениями (п. 6.3).

6.2. Водяные патрубки, например, отводные трубки, должны быть направлены в одну сторону от холодильника, за исключением змеевиковых холодильников с рубашкой (е), где такое их расположение может вызвать увеличение риска растрескивания.

6.3. Шлифованные стеклянные соединения

6.3.1. Конические шлифованные стеклянные соединения должны соответствовать требованиям ГОСТ 8682, размеры должны выбираться из ряда К6.

6.3.2. Сферические шлифованные стеклянные соединения должны соответствовать требованиям ГОСТ 9737.

6.4. Широкий конец холодильников с гладкими краями должен быть подвергнут огневой полировке, а ствол должен быть или пришлифован или подвергнут огневой полировке.

6.5. Капельный кончик холодильника должен быть скошен под углом не менее 30°.

8. Конструкция и размеры

8.1. Холодильник Либиха-Веста

Таблица 1

мм

|

d1 min |

d2 min |

|

|

100 |

15 |

9 |

|

160 |

20 |

12 |

|

250 |

24 |

16 |

|

400 |

||

|

630 |

||

|

1000 |

ПРИЛОЖЕНИЕ 3

Обязательное

РАЗДЕЛЫ ИЗ ИСО 3585 ПО СВОЙСТВАМ БОРОСИЛИКАТНОГО СТЕКЛА 3.3

4. Химическая стойкость

4.1. Гидролитическая стойкость при 98 °С

Класс гидролитической стойкости стеклянных гранул по методу кипящей воды HGB 1 (стекло с расходом до 0,10 мл включ. раствора соляной кислоты HCl = 0,01 М на грамм стеклянных гранул, эквивалентного до 31 мкг окиси натрия включ. на грамм стеклянных гранул).

4.2. Гидролитическая стойкость при 121 °С

Класс гидролитической стойкости стеклянных гранул по методу автоклавирования HGA 1 (стекло с расходом до 0,10 мл включ. раствора соляной кислоты HCl = 0,02 М на грамм стеклянных гранул, эквивалентного до 62 мкг окиси натрия включ. на грамм стеклянных гранул).

4.3. Стойкость к воздействию кислоты

Содержание оксида натрия (Na2O) ≤ 100 мкг на 1 дм2 стекла при испытании стекла как материала (включая предварительную обработку кислотой).

4.4. Стойкость к воздействию кипящего водного раствора смеси щелочной

Класс щелочестойкости А2 или выше (см. таблицу)

Таблица

|

Характеристика |

Потеря массы на общую площадь поверхности, мг/дм2 |

|

|

А1 |

Слабое воздействие |

До 75 |

|

А2 |

Среднее воздействие |

От 75 до 175 |

5. Физические характеристики

Примечание 1. Величины характеристик без допуска (см. 5.3; 5.4 и 5.10 - 5.12) приведены в качестве информации, они не определяют боросиликатного стекла 3.3.

5.1. Коэффициент среднего линейного теплового расширения

α(20 °С; 300 °С) = (3,3 ± 0,1) · 10-6 K-1

5.2. Плотность при 20 °С

ρ = 2,23 г · см3 ± 0,02 г · см3.

5.3. Средняя теплопроводность (от 20 °С до 100 °С)

λ = 1,2 Вт · м-1 · K-1.

5.4. Средняя теплоемкость при постоянном давлении (от 20 °С до 100 °С)

![]() = 0,98 · 103 Дж · кг-1 · K-1.

= 0,98 · 103 Дж · кг-1 · K-1.

5.5. Рабочая точка

Jf1 = (1260 ± 20) °С.

Рабочая точка соответствует равновесной вязкости ηf1 порядка 104d Па · с.

5.6. Точка размягчения

Jf2 = (820 ± 10) °С.

Для боросиликатного стекла 3.3 точка размягчения соответствует равновесной вязкости ηf2 порядка 107,5d Па · с

5.7. Точка отжига

Jf3 = (560 ± 10) °С.

Примечание 2. При испытании методом изгиба стержня неравновесная вязкость ηf3 порядка 1013,2d Па · с рассматривается как точка отжига.

5.8. Точка деформации

Jf4 = (510 ± 10) °С.

Примечание 3. При испытании методом изгиба стержня неравновесная вязкость ηf4 порядка 1014,7d Па · с рассматривается как точка деформации.

5.9. Температура трансформации

tg = (525 ± 15) °С.

5.10. Модуль упругости

Е = 64 кН · мм-2 = 64 · 103 МПа.

5.11. Коэффициент Пуассона

μ = 0,20.

5.12. Предельное сопротивление растяжению

Rm = от 35 Н · мм-2 до 100 Н · мм-2 = от 35 МПа до 100 МПа.

Сопротивление предельному растяжению зависит от происхождения испытуемой пробы, т.е. соответствует ли проба прессованному стеклу, тянутому стеклу или стеклу, полированному на огне. Повреждение поверхности снижает сопротивление на излом. Данные значения не могут служить справочными при изучении сопротивления стекла.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ПОДГОТОВЛЕН И ВНЕСЕН Министерством металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 24.05.91 № 738

Стандарт подготовлен методом прямого применения международного стандарта ИСО 2733-83 «Эмали стекловидные и фарфоровые. Прибор для испытаний с помощью кислот и нейтральных жидкостей и их паров» и полностью ему соответствует

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение отечественного нормативно-технического документа, на который дана ссылка |

Обозначение соответствующего международного стандарта |

Раздел, пункт, приложение |

|

ИСО 383-76 |

||

|

ИСО 641-75 |

||

|

ИСО 718-82 |

||

|

- |

4. ПЕРЕИЗДАНИЕ

СОДЕРЖАНИЕ

|

1. Назначение и область применения. 1 Приложение 2. Разделы исо 4799 «лабораторная посуда. Стеклянные холодильники». 5 Приложение 3. Разделы из исо 3585 по свойствам боросиликатного стекла 3.3. 7 |