ГОСТ 28968-91

(ИСО 6945-83)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РУКАВА РЕЗИНОВЫЕ

ОПРЕДЕЛЕНИЕ ИЗНОСОСТОЙКОСТИ

НАРУЖНОЙ ПОВЕРХНОСТИ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

РУКАВА РЕЗИНОВЫЕ Определение износостойкости наружной поверхности Rubber hoses. |

ГОСТ (ИСО 6945-83) |

Дата введения 01.01.92

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает метод определения износостойкости наружной поверхности резиновых рукавов.

Метод предназначен главным образом для испытания гидравлических рукавов, имеющих текстильный или проволочный усиливающий слой и номинально гладкое и параллельное покрытие, и других рукавов аналогичного типа.

Метод не предназначен для прогнозирования долговечности изделия, подвергающегося действию абразивов.

Стандарт не устанавливает количество циклов истирания, которое должно быть завершено в каждом испытании, количество указывают в нормативно-технической документации на изделие.

2. ССЫЛКИ

ГОСТ 269-66. Резина. Общие требования к проведению физико-механических испытаний.

3. АППАРАТУРА

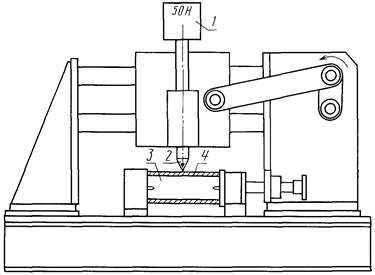

3.1. Приспособление, имеющее кривошипно-шатунный механизм, на котором закреплен истирающий инструмент, перемещающийся возвратно-поступательно по образцу на 100 мм с частотой 1,25 Гц (перемещение за один цикл равно 200 мм) (черт. 1).

Приспособление должно гарантировать:

совпадение поперечной оси истирающего инструмента с серединой собранного образца рукава, надетого на оправку;

взаимную перпендикулярность оси истирающего инструмента и середины испытуемого образца рукава;

параллельность плоскости хода истирающего инструмента с осью образца рукава.

3.2. Прибор для регистрации количества циклов, способный отключаться после завершения заданного режима (после выполнения указанного количества циклов).

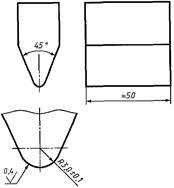

3.3. Истирающий инструмент, изготовленный из стали с термически обработанным наконечником, обеспечивающим минимальную твердость 64 НРСэ (890 HV).

Основные размеры истирающего инструмента должны соответствовать указанным на черт. 2. Важно, чтобы поддерживались указанный профиль и чистота обработки поверхности.

Типовое приспособление

1 - нагрузка 50,0 Н; 2 - истирающий инструмент; 3 - оправка; 4 - образец испытуемого рукава

Черт. 1

Размеры типового истирающего инструмента

Черт. 2

3.4. Устройство приложения вертикальной нагрузки (50,0 ± 0,5) Н к истирающему инструменту в точке соприкосновения с образцом испытуемого рукава.

3.5. Оправка длиной 150 мм, на которую плотно надевают образец испытуемого рукава.

Примечания:

1. Оправка должна быть неподвижна относительно образца для испытаний с целью предотвращения его деформации под действием возвратно-поступательного движения истирающего инструмента.

2. Для получения точных результатов испытаний рекомендуется изготовлять оправку из легковесных материалов полого сечения таким образом, чтобы она могла выдерживать нагрузку истирания, сохраняя минимальную массу. Если применяют оправку из тяжелого материала, перед взвешиванием испытуемого образца ее снимают, при этом следят, чтобы не было повреждения внутреннего слоя рукава.

4. ОБРАЗЦЫ ДЛЯ ИСПЫТАНИЙ

Образцом для испытаний должен быть отрезок рукава длиной (150,0 ± 0,5) мм. Испытывают не менее трех образцов.

Примечание. Неровность поверхности образцов для испытаний не должна превышать 0,5 мм, поверхность не должна быть загрязнена.

5. ПОДГОТОВКА ОБРАЗЦОВ ДЛЯ ИСПЫТАНИЙ

Испытания проводят не ранее чем через 24 ч после изготовления образцов.

Для сравнительных результатов испытания проводят через одинаковые промежутки времени после изготовления образцов.

До проведения испытаний образцы выдерживают в течение 3 ч при стандартной лабораторией температуре (23 ± 2) °С и относительной влажности (50 ± 5) % или температуре (27 ± 2) °С и относительной влажности (65 ± 5) % в соответствии с ГОСТ 269; 3-часовой период подготовки образцов для испытаний может составлять часть 24-часового промежутка времени после изготовления образцов.

6. МЕТОДИКА ПРОВЕДЕНИЯ ИСПЫТАНИЙ

Взвешивают испытуемый образец на оправке или без нее (п. 3.5) и регистрируют массу (m1). Надетый на оправку испытуемый образец устанавливают на испытательный стенд так, чтобы образец удерживался от осевого или вращательного движения.

Истирающий инструмент устанавливают так, чтобы он соприкасался с испытуемым образцом, прилагают нагрузку и включают испытательный стенд.

Испытывают до тех пор, пока не завершится заданный режим (заданное количество циклов). Затем снимают испытанный образец со стенда и снова взвешивают его на оправке и без нее, как при первоначальном взвешивании.

Перед взвешиванием образец освобождают от посторонних частиц на его поверхности, регистрируют массу (m2) и количество завершенных циклов.

Если во время испытания в результате износа обнажается усиливающийся слой, испытания прекращают, снимают с испытательного стенда испытуемый образец вместе с оправкой и взвешивают. Регистрируют массу образца и количество законченных циклов.

Примечание. Допускаемая погрешность взвешивания ±0,01 г.

7. ОБРАБОТКА РЕЗУЛЬТАТОВ

Потерю массы (Δm) в граммах определяют по формуле

Δm = m1 - m2,

где m1 - масса образца рукава до проведения испытания, г;

т2 - масса образца рукава после проведения испытания, г.

8. ПРОТОКОЛ ИСПЫТАНИЯ

Протокол испытания должен содержать следующие данные:

а) обозначение настоящего стандарта;

б) условное обозначение испытуемого рукава;

в) температуру при проведении испытания;

г) количество заданных циклов;

д) количество завершенных циклов для каждого испытанного образца;

е) массу каждого испытуемого образца перед испытанием;

ж) массу каждого испытуемого образца после завершения определенного числа циклов или после вынужденного прекращения испытания;

з) потерю массы каждого образца рукава;

и) среднюю потерю массы трех (или более) образцов рукавов;

к) характер износа испытуемого образца рукава, в особенности, при обнажении усиливающего слоя;

л) дату проведения испытания.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ПОДГОТОВЛЕН И ВНЕСЕН Министерством химической и нефтеперерабатывающей промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 09.04.91 № 468

Стандарт подготовлен методом прямого применения международного стандарта ИСО 6945-83 «Резиновые рукава. Определение износостойкости наружной поверхности» и полностью ему соответствует

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

СОДЕРЖАНИЕ

|

1. Назначение и область применения. 1 5. Подготовка образцов для испытаний. 3 |