ГОСТ 28776-90

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

АВТОЗАХВАТЫ ДЛЯ КОНТЕЙНЕРОВ

СЕРИИ 3

КЛАССИФИКАЦИЯ,

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

И МЕТОДЫ ИСПЫТАНИЙ

|

|

Москва Стандартинформ 2005 |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

АВТОЗАХВАТЫ ДЛЯ КОНТЕЙНЕРОВ СЕРИИ 3 Классификация, технические требования и методы испытаний Automatic clamping devices for containers of 3 series. |

ГОСТ |

Дата введения 01.07.91

Настоящий стандарт распространяется на контейнерные автозахваты, которыми оснащаются подъемно-транспортные машины для перегрузки контейнеров серии 3 по ГОСТ 18477. Требования настоящего стандарта являются обязательными.

1. КЛАССИФИКАЦИЯ

1.1. В зависимости от степени универсальности автозахваты разделяют на:

1) для одного типа контейнера;

2) для всех типов контейнеров серии 3 (универсальный автозахват).

Примечание. Универсальный автозахват конструктивно может выполняться с раздвижной рамой, с убирающимися захватными органами и т. п.

1.2. По количеству одновременно застрапливаемых контейнеров автозахваты разделяют на:

1) для строповки одного контейнера;

2) для одновременной строповки нескольких контейнеров (групповой автозахват).

1.3. По типу привода автозахваты разделяют на:

1) с ручным приводом;

2) с силовым приводом (электрическим, гидравлическим и др.);

3) с циклическим действием механизма фиксации захватных органов в нерабочем или рабочем положении.

1.4. По способу наводки на контейнер автозахваты разделяют на:

1) с зонной наводкой - для наведения захватных органов в определенную достаточно большую зону на крыше контейнера;

2) с точечной наводкой - для установления захватных органов точно в рымные карманы контейнера;

3) с приспособлениями для наводки (упоры, козырьки, средства автоматической наводки);

4) без приспособлений для наводки.

1.5. По способу управления автозахваты разделяют на:

1) с дистанционным управлением (с пульта крановщика);

2) с программным управлением;

3) с автоматическим управлением.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Автозахват должен обеспечивать захват контейнеров серии 3, оборудованных подъемными устройствами в виде рымных узлов, расстояния между которыми соответствуют требованиям ГОСТ 18477.

2.2. Конструкция автозахвата должна обеспечивать:

1) доступ для осмотра, смазки и замены элементов;

2) возможность быстрой настройки его относительно рымных узлов контейнера;

3) надежное сцепление с рымными узлами контейнера;

4) отсоединение его от контейнера, стоящего на поверхности, без повреждения автозахвата или контейнера при выходе из строя механизма захвата или отклонения привода;

5) строповку плотно стоящих контейнеров с разностью по высоте их крыш до 300 мм;

6) строповку контейнеров, наклоненных под углом до 10° к горизонтали;

7) безотказную работу при высоте рыхлого снега до 300 мм, уплотненного слоя снега до 150 мм и наледи до 30 мм;

8) перегрузку загруженного до максимальной массы брутто контейнера при смещении его центра тяжести в продольном и поперечном направлениях на 1/10 от геометрического центра контейнера.

2.3. Конструкция автозахвата должна исключать самоотцепление контейнера в поднятом положении и при установке контейнера на любые опорные поверхности, а также возможность принудительной отстроповки крановщиком контейнера в поднятом положении.

2.4. Масса автозахвата с комплектующим оборудованием должна составлять не более 15 % номинальной грузоподъемности.

2.5. Грузоподъемность автозахвата должна соответствовать максимальной массе брутто контейнера, для которого автозахват предназначен, а универсального автозахвата - наибольшей максимальной массе брутто контейнера серии 3.

2.6. Габаритные размеры раздвижного автозахвата в поперечном и продольном направлениях не должны выходить за габаритные размеры контейнера типа 3А, а нераздвижного - за габариты соответствующего контейнера.

2.7. При наличии на автозахвате приспособлений для наводки конструкция приспособлений должна обеспечивать их установку в нерабочем положении в пределах габаритных размеров контейнеров.

2.8. Автозахват должен иметь в центре рамы присоединительный узел для быстрого соединения с поворотным механизмом или с элементами подвески подъемно-транспортной машины.

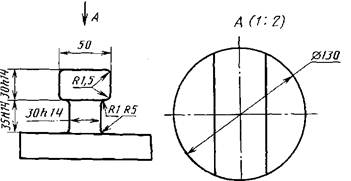

Размеры присоединительного узла должны соответствовать приведенным на чертеже.

2.9. Оснащение автозахвата присоединительным узлом не должно исключать возможность его оборудования другими приспособлениями для соединения с грузоподъемным механизмом.

2.10. Выходной вал поворотного механизма или другой элемент подвески подъемно-транспортной машины должен иметь отверстие по форме присоединительного узла со свободной посадкой и фиксирующее приспособление (например свободно сидящее на валу кольцо).

2.11. Допускается оборудование автозахвата дополнительными устройствами для ручной строповки (например цепями с крюками).

2.12. Дистанционное управление силовым приводом автозахвата должно осуществляться с пульта управления, расположенного в кабине подъемно-транспортной машины.

Управление автозахватом с ручным приводом должно осуществляться дистанционно с поверхности контейнерных площадок, например, при помощи троса или цепи.

2.13. При оборудовании автозахвата силовым приводом должно быть обеспечено его механическое отключение после окончания операции захвата, а также исключение перегрузок элементов привода, например, путем установки муфты предельного момента.

2.14. Перенастройка раздвижных автозахватов с одного типа контейнера на другой должна осуществляться дистанционно с пульта управления автозахватом.

2.15. Автозахват должен быть оснащен сигнализацией, видимой с рабочего места в кабине подъемно-транспортной машины, подтверждающей надежный захват контейнера за все подъемные устройства.

2.16. У автозахватов с силовым приводом все подвижные части провода должны быть защищены кожухом.

2.17. Автозахват с силовым приводом должен быть оборудован блокировкой, исключающей подъем контейнера, застропленного не за все подъемные устройства.

2.18. Заварка и заделка дефектов захватных элементов не допускается.

2.19. Поверхности автозахвата должны быть защищены от коррозии.

2.20. Захватные органы и приспособления для наводки должны быть окрашены согласно требованиям ГОСТ 12.2.058.

3. КОМПЛЕКТНОСТЬ

Автозахват должен поставляться с технической документацией, содержащей инструкцию по обслуживанию и текущему ремонту, каталог запасных частей, журнал учета работы и технического состояния подъемного устройства и с документацией, устанавливающей предельные значения параметров безопасной эксплуатации автозахвата (механический износ, прогибы несущих элементов и др.).

4. ПРАВИЛА ПРИЕМКИ

Каждый автозахват должен подвергаться приемочному контролю, который должен включать:

1) испытания на прочность (статические и динамические);

2) осмотр с целью выявления внешних дефектов изготовления;

3) проверку работоспособности;

4) проверку соответствия размеров чертежу, утвержденному в установленном порядке;

5) контроль комплектности документации.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. До начала статических и динамических испытаний следует проводить проверку работоспособности механизмов автозахвата подключением к источнику питания и реверсивным включением привода механизмов автозахвата, как находящегося в подвешенном состоянии, так и стоящего на плоскости. Одновременно должна проверяться работа сигнализации и блокировки.

5.2. Проверку работоспособности устройства безопасности, блокировки и сигнализации следует проводить путем подключения сигнального приспособления к электрической схеме этих устройств.

5.3. Статические испытания автозахвата следует проводить с контейнером, действительная масса брутто которого на 25 % больше номинальной грузоподъемности автозахвата. Для этого контейнер, застропленный автозахватом, поднимают на высоту 100-200 мм и удерживают в этом положении не менее 10 мин. Испытание выполняют 3 раза.

5.4. Динамические испытания автозахвата следует проводить с контейнером, действительная масса брутто которого на 10 % больше номинальной грузоподъемности автозахвата.

Подъемно-транспортная машина с контейнером, застропленным автозахватом, выполняет перемещения в горизонтальной плоскости при максимальной скорости 50 м/мин, без набега на конечный выключатель. Испытание выполняют 3 раза.

При следующем испытании контейнер, застропленный автозахватом, поднимают грузоподъемным устройством на высоту 2 м и удерживают в этом положении 10 мин. Затем опускают контейнер с торможением на высоте 1 м с общим тормозным путем в пределах 0,1-0,3 м. Испытание выполняют 3 раза. Затем опускают контейнер при скорости 20 м/мин.

5.5. По окончании статических и динамических испытаний все детали и механизмы автозахвата должны быть исправными.

6. МАРКИРОВКА

На одной из поверхностей автозахвата в хорошо обозреваемом месте должна быть прикреплена коррозионно-стойкая табличка, содержащая следующие данные:

1) наименование или товарный знак предприятия-изготовителя;

2) порядковый номер автозахвата по системе нумерации предприятия-изготовителя;

3) номинальную грузоподъемность, т;

4) собственную массу, т;

5) месяц и год выпуска;

6) обозначение настоящего стандарта.

Место, способ нанесения и размеры знаков маркировки должны обеспечивать сохранность ее в течение всего срока службы автозахвата.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством путей сообщения СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 06.12.90 № 3072

3. Стандарт полностью соответствует СТ СЭВ 6869-89

4. ВВВДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

2.20 |

|

|

Вводная часть; 2.1 |

6. ПЕРЕИЗДАНИЕ. Апрель 2005 г.