ГОСТ 28756-90

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ

ЭЛЕКТРОЛИТИЧЕСКОЙ МЕДИ

ПОКАЗАТЕЛИ ЭНЕРГОПОТРЕБЛЕНИЯ

СТАНДАРТИНФОРМ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ Показатели энергопотребления Installations for production of electrolytic copper

foil. |

ГОСТ |

Дата введения 01.01.92

Настоящий стандарт распространяется на вновь сооружаемые и реконструируемые установки для получения электролитической меди и устанавливает допустимый удельный расход электроэнергии для рафинирования на 1 т катодной меди. Требования стандарта являются обязательными.

1. Удельный расход электроэнергии по переменному току выпрямителя (Е) в МДж/т не должен превышать значений, вычисленных по формуле

![]() (1)

(1)

где Ее - удельный расход электроэнергии по постоянному току выпрямителя, МДж/т;

η - коэффициент полезного действия (КПД) выпрямителя, который должен быть не менее 0,98.

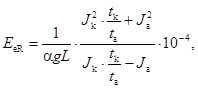

2. Удельный расход электроэнергии по постоянному току выпрямителя на установках без реверсирования тока (Еес) и с реверсированием тока (EeR) вычисляют соответственно по формулам:

![]() (2)

(2)

(3)

(3)

где a - коэффициент использования тока (КИТ), который должен быть не менее 90 %;

Jk - плотность тока в прямом направлении, А/м2;

Jа - плотность тока в обратном направлении, А/м2;

g - электрохимический эквивалент, равный 3,294 10-10 т/А · с;

![]() - отношение периодов протекания тока в прямом и обратном направлениях;

- отношение периодов протекания тока в прямом и обратном направлениях;

L - относительная электрическая проводимость цепи

постоянного тока, приходящаяся на 1 м2 катодной поверхности, См/м2

![]()

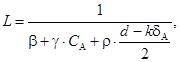

3. Относительную электрическую проводимость цепи постоянного тока (L) в См/м2 вычисляют по формуле

(4)

(4)

где b - константа электросопротивления контактов, шин и катодной поляризации, равная 0,4 · 10-3 Ом · м2;

g - константа электросопротивления анодной пассивации, равная 0,7 · 10-3 Ом · м2/% для установок без реверсирования тока и 0,4 · 10-3 Ом · м2/% для установок с реверсированием тока;

СА - массовая доля примесей (без кислорода) в анодах, %;

d - расстояние между одноименными электродами, м;

δА - исходная толщина анода, м;

k - коэффициент срочности срабатывания анода (при трех сроках k = 0,7; двух сроках k = 0,85; одном сроке k = 1);

ρ - удельное электрическое сопротивление электролита, Ом · м.

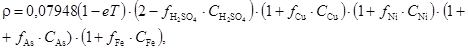

4. Удельное электросопротивление электролита (ρ) в Ом · м определяют экспериментально или вычисляют по формуле

(5)

(5)

где е - температурный коэффициент электросопротивления электролита, равный 0,00209 K-1;

Т - температура электролита, K;

f - коэффициент влияния состава электролита, м3/кг;

![]() =

0,0029 м3/кг;

=

0,0029 м3/кг;

fCu = 0,00657 м3/кг;

fAs = 0,00073 м3/кг;

fNi = 0,00766 м3/кг;

fFe = 0,00818 м3/кг;

С - концентрация в электролите серной кислоты, меди, никеля, мышьяка и железа, кг/м3.

5. Рекомендуемый удельный расход энергии пара для подогрева электролита (Еρ) в МДж/т вычисляют по формуле

Eρ = h · (272,994 - m · Т + n · Т2) - 0,8 · Ее, (6)

где h - стандартная величина тепловых потерь при Т = 333 K, равная 3107 МДж/т;

Т - температура электролита, K;

m, n - температурные коэффициенты, соответственно равные т = 1,6826 K-1 и п = 0,0026 K-2;

Ее - удельный расход электроэнергии по постоянному току выпрямителя, вычисленный по формуле (2) или (3).

6. Определение действительного расхода энергии проводят в течение одного срока срабатывания анода. При испытаниях контролируют суммарный расход электроэнергии на входе и выходе выпрямителя, расход и параметры пара на подогрев электролита, температуру и состав электролита, химический состав анодов, плотность тока, количество рафинированной меди и коэффициент использования тока (для установок без реверсирования тока).

Режим работы оборудования должен быть непрерывным (24 ч в сутки). Нагрузка ванны должна быть постоянной на уровне номинального значения.

7. При определении удельного расхода энергии не учитывают расход силовой электроэнергии на привод механического оборудования (насосов, вентиляторов, кранов и т.д.) и освещение, а также расход пара на отопление и другие нужды, кроме подогрева электролита.

8. Примеры расчетов значений удельного расхода энергии для получения катодной меди при разной плотности тока для установок с межэлектродным расстоянием 110 мм, трехсрочным срабатыванием анода, толщиной анода 42 мм (при одном из составов анодной меди и электролита) приведены в приложении.

ПРИЛОЖЕНИЕ

Справочное

ПРИМЕРЫ РАСЧЕТОВ ЗНАЧЕНИЙ УДЕЛЬНОГО РАСХОДА ЭНЕРГИИ ДЛЯ НЕКОТОРЫХ ПЛОТНОСТЕЙ ТОКА

1. Значения удельного расхода энергии, вычисленные по формулам 1, 2, 4, 5 и 6 для процесса электролитического рафинирования меди без реверсирования тока при η = 0,98, a = 90 %, СА = 0,4 %, d = 110 мм, δA = 42 мм, k = 0,7, при содержании в электролите в кг/м3 серной кислоты 150, меди 45, никеля 10, мышьяка 2, железа 0,5 и температуре электролита Т = 333 K приведены в табл. 1.

Таблица 1

|

Катодная плотность тока Jk, А/м2 |

Удельный расход электроэнергии, МДж/т |

Рекомендуемый удельный расход энергии пара Eρ, МДж/т |

|

|

по постоянному току Еес |

по переменному току Е |

||

|

200 |

980 |

1000 |

2323 |

|

220 |

1078 |

1100 |

2245 |

|

240 |

1176 |

1200 |

2166 |

|

260 |

1274 |

1300 |

2088 |

|

280 |

1372 |

1400 |

2009 |

|

300 |

1470 |

1500 |

1931 |

2. Значения удельного расхода энергии, вычисленные по

формулам 1, 3 - 6 для

процесса электролитического рафинирования меди с реверсированием тока при

значениях η, a, CA,

d, δA,

k, составе и температуре электролита по п. 1 и значениях ![]() приведены в табл. 2.

приведены в табл. 2.

Таблица 2

|

Катодная плотность тока Jk, А/м2 |

Удельный расход электроэнергии, МДж/т |

Рекомендуемый удельный расход энергии пара Eρ, МДж/т |

|

|

по постоянному току EeR |

по переменному току Е |

||

|

300 |

1366 |

1394 |

2015 |

|

320 |

1457 |

1487 |

1941 |

|

340 |

1548 |

1580 |

1869 |

|

360 |

1640 |

1673 |

1795 |

|

380 |

1730 |

1765 |

1723 |

|

400 |

1822 |

1910 |

1649 |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 28.11.90 № 2959

3. Стандарт полностью соответствует СТ СЭВ 6785-89

4. ВВЕДЕН ВПЕРВЫЕ

5. Ограничение срока действия снято по протоколу № 7-95 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

6. ПЕРЕИЗДАНИЕ. Март 2005 г.