МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ПРУТКИ И ПОЛОСЫ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ, Общие технические условия РМ

bars and strips of high-speed steel. |

ГОСТ |

Дата введения 01.01.91

Настоящий стандарт распространяется на горячекатаные и кованые полосы, горячекатаные, кованые и калиброванные прутки, прутки со специальной отделкой поверхности (далее - металлопродукция), изготовленные методом горячего газостатического прессования (ГГП) распыленного порошка с последующей деформацией заготовок.

Термины, применяемые в настоящем стандарте, и их определения приведены в приложении 1.

Свойства и примеры применения стали приведены в приложении 2.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Марки стали и химический состав по плавочному анализу должны соответствовать приведенному в табл. 1.

|

Массовая доля элемента, % |

|||||||||||||

|

углерода |

кремния |

марганца |

хрома |

вольфрама |

ванадия |

кобальта |

молибдена |

никеля |

серы |

фосфора |

меди |

кислорода |

|

|

не более |

не более |

||||||||||||

|

Р6М5Ф3-МП |

1,25 - 1,35 |

0,60 |

0,50 |

3,80 - 4,30 |

5,70 - 6,70 |

3,10 - 3,70 |

Не более |

5,50 - 6,00 |

0,40 |

0,030 |

0,030 |

0,25 |

0,02 |

|

Р7М2Ф6-МП |

1,65 - 1,75 |

0,60 |

0,50 |

3,80 - 4,30 |

6,50 - 7,50 |

5,50 - 6,20 |

Не более |

1,80 - 2,30 |

0,40 |

0,030 |

0,030 |

0,25 |

0,02 |

|

Р12МФ5-МП |

1,45 - 1,55 |

0,60 |

0,50 |

3,80 - 4,30 |

11,50 - 12,50 |

4,00 - 4,60 |

Не более |

1,00 - 1,50 |

0,40 |

0,030 |

0,030 |

0,25 |

0,02 |

|

Р6М5К5-МП |

1,02 - 1,09 |

0,60 |

0,50 |

3,80 - 4,30 |

6,00 - 7,00 |

1,70 - 2,20 |

4,80 - 5,30 |

4,80 - 5,30 |

0,40 |

0,030 |

0,030 |

0,25 |

0,02 |

|

Р9М4К8-МП |

1,10 - 1,20 |

0,60 |

0,50 |

3,00 - 3,60 |

8,50 - 9,50 |

2,30 - 2,70 |

7,50 - 8,50 |

3,80 - 4,30 |

0,40 |

0,030 |

0,030 |

0,25 |

0,02 |

|

Р12М3К5Ф2-МП

|

1,05 - 1,15 |

0,60 |

0,50 |

3,80 - 4,30 |

11,50 - 12,50 |

1,80 - 2,30 |

5,00 - 5,50 |

2,50 - 3,00 |

0,40 |

0,030 |

0,030 |

0,25 |

0,02 |

Примечание. В марках стали буквы и цифры означают: Р - быстрорежущая; цифра, следующая за буквой - среднюю массовую долю вольфрама, М - молибден, Ф - ванадий; К - кобальт; цифры, следующие за буквами, означают соответственно массовую долю молибдена, ванадия и кобальта; МП - материал порошковый. В обозначении марок стали не указывают массовую долю хрома - при любой массовой доле.

1.2. В готовой продукции допускаются отклонения по химическому составу, приведенные в табл. 2.

Таблица 2

|

Массовая доля элемента в марке, % |

Допускаемое отклонение, % |

|

|

Хром |

В пределах норм табл. 1 |

± 0,10 |

|

Вольфрам |

До 11,00 |

± 0,10 |

|

Св. 11,00 |

± 0,15 |

|

|

Ванадий |

До 2,00 |

± 0,05 |

|

Св. 2,00 |

± 0,07 |

|

|

Молибден |

В пределах норм табл. 1 |

± 0,05 |

|

Кобальт |

До 0,50 |

± 0,05 |

|

Св. 4,00 |

± 0,10 |

1.3. Металлопродукцию изготовляют в виде прутков круглого сечения диаметром от 2 до 150 мм, квадратного сечения со стороной квадрата от 12 до 150 мм и прямоугольного - полосы - толщиной от 6 до 100 мм и шириной от 25 до 250 мм.

1.4. По форме, размерам и предельным отклонениям металлопродукция должна соответствовать требованиям:

горячекатаная круглого и квадратного сечений - ГОСТ 2590 и ГОСТ 2591;

кованая - ГОСТ 1133;

полосовая - ГОСТ 4405;

калиброванная - ГОСТ 7417;

сталь со специальной отделкой поверхности диаметром от 2 до 25 мм включительно квалитетов h9, h10, h11, h12 - ГОСТ 14955.

1.5. Металлопродукция подразделяется по способу дальнейшей обработки на группы:

а - для горячей обработки давлением;

б - для холодной механической обработки.

Примеры условных обозначений:

Прутки кованые диаметром 100 мм по ГОСТ 1133 марки Р9М4К8-МП группы а:

![]()

Прутки калиброванные, круглые диаметром 18 мм, квалитета h11 по ГОСТ 7417, марки Р6М5К5-МП, с качеством поверхности по группе В ГОСТ 1051:

![]()

Прутки со специальной отделкой поверхности диаметром 5 мм группы В квалитета h11, ГОСТ 14955 марки Р6М5К5-МП:

![]()

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Продукция должна изготовляться в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке.

2.2. Характеристики

2.2.1. Твердость стали в отожженном состоянии, твердость образцов после закалки и отпуска должны соответствовать значениям, приведенным в табл. 3.

|

Твердость |

|||

|

после отжига |

после закалки и

отпуска |

||

|

НВ, не более |

диаметр отпечатка,

мм, |

||

|

Р6М5Ф3-МП |

269 |

3,7 |

66 (65) |

|

Р7М2Ф6-МП |

269 |

3,7 |

65 (64) |

|

Р12МФ5-МП |

285 |

3,6 |

66 (65) |

|

Р6М5К5-МИ |

269 |

3,7 |

67 (66) |

|

Р9М4К8-МП |

285 |

3,6 |

67 (66) |

|

Р12М3К5Ф2-МП |

285 |

3,6 |

67 (66) |

По требованию потребителя сталь марок Р6М5Ф3-МП, Р7М2Ф6-МП и Р6М5К5-МП изготовляют с твердостью, не превышающей 255 НВ (диаметр отпечатка не менее 3,8 мм), сталь марок Р12МФ5-МП, Р9М4К8-МП и Р12М3К5Ф2-МП - с твердостью, не превышающей 269 НВ (диаметр отпечатка не менее 3,7 мм).

2.2.2. На поверхности горячекатаных и кованых прутков и полос группы а не должно быть трещин напряжения и шлифовочных закатов и заковов, прокатных плен. Дефекты должны быть удалены пологой вырубкой или зачисткой, глубина которой не должна превышать допуска на размер. Ширина зачистки должна быть не менее шестикратной глубины ее.

Допускаются дефекты механического происхождения (отдельные мелкие риски, рябизна, отпечатки), не превышающие половины допуска на размер.

На поверхности горячекатаных и кованых прутков и полос группы б допускаются дефекты, если глубина их, определенная контрольной запиловкой, не превышает норм допустимой глубины обезуглероженного слоя.

2.2.3. Прутки диаметром свыше 60 до 150 мм включительно изготавливают с грубошлифованной или обточенной поверхностью.

Чистота поверхности должна соответствовать согласованным эталонам.

На грубошлифованной или обточенной поверхности допускаются единичные дефекты механического происхождения глубиной, не превышающей 1 % диаметра.

По требованию потребителя прутки диаметром от 60 до 150 мм включительно изготавливают с необточенной поверхностью с требованиями к качеству поверхности в соответствии с п. 2.2.2 настоящего стандарта.

2.2.4. Поверхность калиброванной стали должна соответствовать требованиям ГОСТ 1051, стали со специальной отделкой поверхности - группам В, Г, Д ГОСТ 14955.

Группа отделки поверхности должна указываться в заказе.

2.2.5. Концы прутков и полос должны быть ровно обрезаны или обрублены, без заусенцев и стружки.

Длина смятых концов не должна превышать:

1,5 диаметра или толщины - для металлопродукции диаметром или толщиной до 10 мм;

40 мм - для металлопродукции диаметром или толщиной свыше 10 до 60 мм;

60 мм - для металлопродукции диаметром или толщиной свыше 60 мм.

Для кованой металлопродукции допускается сферичность одного конца и скосы после рубки.

Допускается изготовление прутков с центровочными отверстиями на концах (торцах) и фасками.

2.2.6. В макроструктуре металлопродукции не допускаются расслоения, посторонние включения, трещины, серная ликвация в виде линий по замкнутому контуру (балл 3).

Допускается серная ликвация в виде точек повышенной травимости и линий, не образующих замкнутый контур (баллы 1 и 2).

2.2.7. В изломе прутков и полос после однократной закалки и отпуска, обеспечивающих твердость не менее 63 HRC (62 HRC), не должно быть блесток, характерных для нафталинистого излома.

2.2.8. В микроструктуре стали не допускаются:

микропоры, превышающие балл 3;

цепочки окислов по границам порошковых частиц (кислородная ликвация), превышающие балл 2;

карбидная неоднородность, превышающая балл 1;

структурная полосчатость, превышающая балл 2;

инородные порошковые частицы - более одной на всей площади шлифа.

2.2.9. Карбидная неоднородность в прутках и полосах всех размеров, макроструктура и излом в прутках, полосах диаметром или толщиной до 40 мм включительно обеспечиваются технологией изготовления.

2.2.10. Глубина обезуглероженного слоя горячекатаных, кованых и калиброванных прутков не должна превышать на сторону:

0,3 мм плюс 2 % диаметра или толщины - для диаметров или толщин до 20 мм включительно;

0,5 мм плюс 1 % диаметра или толщины - для диаметров или толщин свыше 20 мм.

На обточенных или грубошлифованных прутках и прутках со специальной отделкой поверхности обезуглероженный слой не допускается.

2.2.11. Величина зерна аустенита после закалки должна быть не крупнее номера 10 (номера 13 по Снейдер-Граффу).

2.2.12. Красностойкость стали всех марок должна обеспечивать твердость не менее 59 HRC, (58 HRC) после четырехчасового отпуска при температуре: 630 °С - для стали марок Р6М5Ф3-МП, Р6М5К5-МП и Р12МФ5-МП; 625 °С - для стали марки Р7М2Ф6-МП; 635 °С - для стали марок Р9М4К8-МП, Р12М3К5Ф2-МП.

2.3. Маркировка

2.3.1. Маркировка - по ГОСТ 7566 с дополнениями.

2.3.1.1. Все прутки диаметром или толщиной свыше 40 мм следует маркировать на конце или торце.

Для прутков диаметром или толщиной до 40 мм включительно в связках маркировку необходимо наносить на привешиваемые к каждой связке ярлыки, кроме того, маркируют не менее трех контрольных прутков в связке с окрашиванием их концов зеленой краской с указанием цвета в сертификате.

2.3.1.2. Металлопродукцию дополнительно маркируют буквами МП без дефиса. Дефис ставят в сопроводительной документации.

2.3.1.3. Маркировка должна содержать:

товарный знак предприятия-изготовителя;

клеймо технического контроля;

марку стали;

номер партии и прессовки.

2.4. Упаковка

2.4.1. Упаковка - по ГОСТ 7566 с дополнениями.

2.4.1.1. Упаковка прутков со специальной отделкой поверхности - по ГОСТ 14955, калиброванных прутков - по ГОСТ 1051.

2.4.1.2. При отправке в один адрес двух и более грузовых мест, размеры которых позволяют оформить транспортный пакет с габаритами по ГОСТ 24597, грузовые места должны быть сформированы в транспортные пакеты по ГОСТ 21650.

3. ПРИЕМКА

3.1. Металлопродукцию принимают партиями.

Партия должна состоять из прутков или полос одной марки стали, одного размера, одной группы, отожженных по одному режиму, полученных не более чем из четырех прессовок из порошка различных плавок, отличающихся между собой по углероду не более чем на 0,05 % абс.

3.2. Каждая партия продукции сопровождается сертификатом, содержащим:

наименование или товарный знак предприятия-изготовителя;

наименование потребителя;

марку стали;

номер партии и прессовки;

профиль и размер;

общую массу;

среднюю массовую долю углерода в партии и средние массовые доли остальных элементов по стандарту;

номер настоящего стандарта;

результаты всех испытаний, предусмотренных стандартом.

3.3. Для контроля показателей качества металлопродукции устанавливают объем выборки:

1) химический анализ - одна проба от плавки исходного порошка или один пруток или полоса от партии;

2) размеры - 10 % прутков или полос от партии, но не менее 5 шт.;

3) твердость отожженной стали - 15 % прутков или полос от партии, но не менее 8 прутков или полос диаметром или толщиной до 30 мм и не менее 5 прутков или полос диаметром или толщиной свыше 30 мм; при меньшем количестве прутков или полос в партии (менее 8 или 5) - каждый пруток или полоса;

4) твердость после закалки с отпуском - два прутка или две полосы от партии;

5) качество поверхности - все прутки или полосы партии;

6) макроструктура - одна заготовка, один пруток или одна полоса от прессовки;

7) излом - два прутка или две полосы от партии;

8) микроструктура: микропоры, кислородная ликвация, карбидная неоднородность, структурная полосчатость, инородные порошковые частицы - одна заготовка, один пруток или одна полоса от прессовки;

9) глубина обезуглероженного слоя - два прутка или две полосы от партии;

10) величина зерна аустенита - два прутка или две полосы от партии.

3.4. При получении неудовлетворительных результатов контроля хотя бы по одному из показателей повторный контроль проводят по ГОСТ 7566.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Отбор и подготовка проб для определения химического состава стали - по ГОСТ 7565, ГОСТ 23148; химический анализ - по ГОСТ 12344 - ГОСТ 12355, ГОСТ 17745, ГОСТ 28473 или другими методами, обеспечивающими необходимую точность.

При разногласиях между изготовителем и потребителем химический анализ проводят в соответствии с перечисленными стандартами.

4.2. Геометрические размеры и форму определяют при помощи измерительных инструментов по ГОСТ 26877, ГОСТ 166, ГОСТ 427, ГОСТ 2216, ГОСТ 3749, ГОСТ 5378, ГОСТ 6507, ГОСТ 7502 или инструментов, аттестованных по ГОСТ 8.001* или ГОСТ 8.326*.

__________

* На территории Российской Федерации действует ПР 50.2.009-94.

4.3. Для проведения контроля по п. 3.3 (подпункты 3, 4, 6 - 10) от каждой отобранной единицы металлопродукции отрезают по одной пробе (темплету) для изготовления образцов.

Один образец допускается использовать для различных видов испытаний.

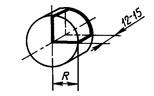

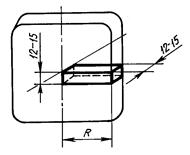

Схема вырезки, форма и размеры образцов по подпунктам 4, 8, 10 п. 3.3 должны соответствовать табл. 4.

|

Диаметр или |

Схема вырезки, форма и размеры образца |

|

|

Твердость после закалки и отпуска Микропоры Кислородная ликвация |

До 30 |

|

|

Карбидная неоднородность Структурная полосчатость Инородные порошковые частицы Зерно аустенита |

Св. 30 до 60 |

|

|

Микропоры Кислородная ликвация Карбидная неоднородность Структурная полосчатость Инородные порошковые частицы |

Св. 60 |

|

|

Твердость после закалки и отпуска Зерно аустенита |

Св. 60 |

|

4.4. Твердость металлопродукции после отжига проверяют по ГОСТ 9012 после зачистки обезуглероженного слоя.

Испытание проводят на одном конце прутка или полосы на расстоянии примерно 100 мм от конца.

Количество отпечатков должно быть не менее трех. Каждое значение твердости должно соответствовать приведенному в табл. 3.

4.5. Твердость после закалки и отпуска определяют по ГОСТ 9013 на образцах, отобранных от готового профиля, и термически обработанных по режимам, приведенным в табл. 5. Охлаждение образцов - в масле. Отпуск образцов - двух - трехкратный с выдержкой по 1 ч и охлаждением на воздухе.

|

Температура, °С |

||

|

закалки |

отпуска |

|

|

Р6М5Ф3-МП |

1190 - 1210 |

540 - 560 |

|

Р7М2Ф6-МП |

1200 - 1220 |

550 - 570 |

|

Р12МФ5-МП |

1200 - 1230 |

560 - 680 |

|

Р6М5К5-МП |

1190 - 1210 |

540 - 560 |

|

Р9М4К8-МП |

1200 - 1220 |

550 - 570 |

|

Р12М3К5Ф2-МП |

1210 - 1230 |

560 - 580 |

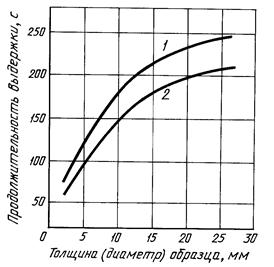

Время выдержки при нагреве устанавливают согласно чертежу.

1 - для прямоугольных образцов; 2 - для круглых образцов

Контроль проводят на плоскости, перпендикулярной к направлению вытяжки. Количество отпечатков на каждом образце должно быть не менее трех.

4.6. Качество поверхности прутков и полос проверяют без применения увеличительных приборов.

В случае необходимости поверхность предварительно зачищают кольцами или змейкой.

4.7. Макроструктуру прутков и полос проверяют без применения увеличительных приборов по ГОСТ 10243 травлением темплетов, вырезанных из готовой металлопродукции или из промежуточной заготовки, с дополнениями.

4.7.1. Подготовка поверхности образца должна исключать возникновение наклепа.

4.7.2. Образцы перед травлением подогревают до температуры 50 - 60 °С, опускают в подогретый до такой же температуры раствор. Затем нагревают раствор с образцами до 60 - 70 °С и выдерживают 45 - 90 мин.

4.7.3. Оценку серной ликвации проводят по шкале приложения 3.

4.8. Контроль вида излома проводят осмотром без применения увеличительных приборов.

Для контроля излома закалке и отпуску подвергают образцы, вырезанные из готового отожженного металла.

4.9. Оценку дефектов микроструктуры (микропор, кислородной ликвации, карбидной неоднородности, структурной полосчатости, инородных порошковых частиц) проводят на образцах, вырезанных на расстоянии не менее 30 мм от зоны смятия конца согласно табл. 4 на плоскости, параллельной направлению вытяжки.

Образцы подвергают закалке по режиму, приведенному в табл. 5 для испытуемой марки стали, и отпуску при температуре 680 - 700 °С с выдержкой не менее 1 ч после прогрева. Образцы для оценки карбидной неоднородности, структурной полосчатости и инородных порошковых частиц подвергают травлению в растворе с объемной концентрацией 0,04 см3/см3 азотной кислоты в этиловом спирте.

Оценку микропор и кислородной ликвации проводят при увеличении 200´ на площади шлифа от поверхности до середины радиуса прутка или до 0,25 стороны квадрата или широкой стороны полосы по шкалам приложений 4 и 5.

Оценку структурной полосчатости проводят при увеличении 100´ на всей площади шлифа по шкале приложения 6.

Оценку инородных порошковых частиц проводят при увеличении 100´ методом подсчета на всей площади шлифа. Вид инородных порошковых частиц приведен в приложении 7.

Балл по микропорам, кислородной ликвации и структурной полосчатости устанавливается как среднее арифметическое из оценок пяти худших полей зрения.

Оценку карбидной неоднородности проводят по шкале № 1 ГОСТ 19265.

4.10. Глубину обезуглероженного слоя стали определяют по ГОСТ 1763 методом М2 (метод Садовского) или М (травление в растворе с объемной концентрацией 0,04 см3/см3 азотной кислоты в метиловом спирте).

Допускается контролировать глубину обезуглероженного слоя методом термоэлектродвижущей силы.

Глубину обезуглероженного слоя полосовой стали следует измерять по широкой стороне полосы.

При разногласиях между потребителем и изготовителем контроль проводят методом М2. Термическую обработку образцов рекомендуется проводить по режимам, приведенным в табл. 6.

|

Температура

закалки в |

Температура первой

ванны |

Температура второй

ванны |

|

|

Р6М5Ф3-МП |

1190 - 1210 |

180 - 220 |

560 - 580 |

|

Р7М2Ф6-МП |

1200 - 1220 |

||

|

Р12МФ5-МП |

1200 - 1200 |

||

|

Р9М4К8-МП |

1200 - 1220 |

||

|

Р6М5К5-МП |

1190 - 1210 |

||

|

Р12М3К5Ф2-МП |

1210 - 1230 |

4.11. Величину зерна аустенита определяют по ГОСТ 5639 сравнением с эталонами шкалы или методом Снейдер-Граффа на образцах, вырезанных согласно табл. 4.

При возникновении разногласий применяют метод Снейдер-Граффа.

Контроль проводят на площади шлифа, перпендикулярной к направлению вытяжки.

Образцы подвергают закалке от температур, приведенных в табл. 5. Продолжительность выдержки при нагреве устанавливают в соответствии с чертежом.

4.12. Для контроля красностойкости стали образцы, термически обработанные по режиму, указанному в табл. 5, и соответствующие требованиями настоящего стандарта по твердости после закалки и отпуска, дополнительно отпускают в течение четырех часов после прогрева при температурах, указанных в п. 2.2.12.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование и хранение - по ГОСТ 7566 с дополнениями; транспортирование и хранение калиброванных прутков - по ГОСТ 1051, прутков со специальной отделкой поверхности - по ГОСТ 14955.

5.2. Подготовка к перевозке морским транспортом должна проводиться в соответствии с ГОСТ 26653.

ПРИЛОЖЕНИЕ 1

Справочное

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В СТАНДАРТЕ, И ИХ ОПРЕДЕЛЕНИЯ

|

Определение |

|

|

1. Прессовка |

Заготовка, полученная методом горячего газостатического прессования капсулы с порошком |

|

2. Средняя массовая доля углерода в партии |

Среднее арифметическое значение массовых долей углерода по плавкам порошка, из которых изготовлена партия прутков или полос |

|

3. Средняя массовая доля остальных элементов по стандарту |

Среднее арифметическое значение предельных массовых долей элементов, приведенных в табл. 1 стандарта. Введение средних значений массовых долей элементов вызвано тем, что при изготовлении прессовок происходит смешивание различных плавок порошка, удовлетворяющих по химическому составу техническим требованиям |

|

4. Порошок исходной плавки |

Порошок, полученный при распылении одной плавки жидкого металла, характеризующийся однородным химическим составом |

|

5. Инородные порошковые частицы |

Порошковые частицы в микроструктуре порошковой быстрорежущей стали, значительно отличающиеся по травимости от основы (частицы другого класса сталей и сплавов) |

ПРИЛОЖЕНИЕ 2

Рекомендуемое

СВОЙСТВА И ПРИМЕРЫ ПРИМЕНЕНИЯ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ

|

Шлифуемость |

Предел |

Стойкость инструмента |

Назначение |

||

|

Коэффициент |

В сравнении |

||||

|

Р6М5Ф3-МП |

1,0 - 1,2 |

3500 - 4400 |

1,3 - 1,8 |

Р6М5Ф3 |

Фасонные резцы, сверла, развертки, зенкеры метчики, протяжки, фрезы, долбяки, шеверы для обработки низко- и среднелегированных сталей |

|

2,0 - 5,0 |

Х12МФ |

Инструменты для холодного и полугорячего выдавливания легированных сталей и сплавов |

|||

|

Р7М2Ф6-МП |

1,0 - 1,2 |

3500 - 4200 |

1,3 - 3,0 |

Р18 |

Протяжки, метчики, концевые фрезы, развертки, фасонные резцы для чистовой обработки среднелегированных конструкционных, коррозионно-стойких сталей и жаропрочных сталей и сплавов |

|

Р7М2Ф6-МП |

1,0 - 1,2 |

3500 - 4200 |

3,0 - 5,0 |

Х12МФ |

Инструменты для холодного деформирования (вырубки, высадки, выдавливания) углеродистых и легированных сталей |

|

Р12МФ5-МП |

1,0 - 1,2 |

3000 - 4000 |

1,5 - 2,0 |

Р12МФ5 |

Фасонные резцы для обработки среднелегированных сталей. Метчики, протяжки, фрезы для чистовой обработки среднелегированных, легированных, коррозионностойких и высокопрочных сталей |

|

Р6М5К5-МП |

1,0 - 1,3 |

3000 - 3800 |

1,5 - 2,0 |

Р6М5К5 |

Фасонные резцы, сверла, развертки, зенкеры, фрезы, долбяки, шеверы для обработки среднелегированных, легированных, коррозионностойких сталей, жаропрочных сталей и сплавов |

|

Р9М4К8-МП |

1,0 - 1,3 |

3000 - 3700 |

1,5 - 2,0 |

Р9М4К8 |

Фасонные резцы, сверла, развертки, зенкеры, фрезы (червячные, концевые, дисковые, специальные), долбяки, шеверы для обработки высокопрочных сталей и жаропрочных сталей и сплавов |

|

Р12М3К5Ф2-МП |

1,0 - 1,3 |

2600 - 3500 |

1,5 - 2,0 |

Р12М3К5Ф2 |

Фасонные резцы, сверла, развертки, зенкеры, метчики, протяжки, фрезы (червячные, дисковые, концевые, специальные), долбяки, шеверы для обработки высокопрочных сталей, жаропрочных сталей и сплавов |

Примечание. Массовая доля азота во всех марках стали - 0,02 - 0,06 %.

ВЕЛИЧИНА ЗЕРНА (а, в, д, ж - 400´) И МИКРОСТРУКТУРА (б, г, е, з - 500´)

В ЗАВИСИМОСТИ ОТ ТЕМПЕРАТУРЫ ЗАКАЛКИ

а, б - оптимальная температура закалки; в,

г - превышение максимально допустимой температуры закалки на 5 - 10 °С;

д, е - на 20 - 30 °С; ж, з - более чем на 30 °С

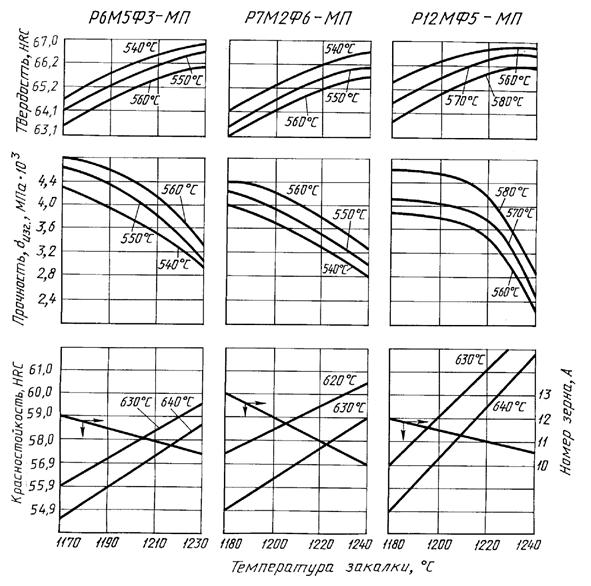

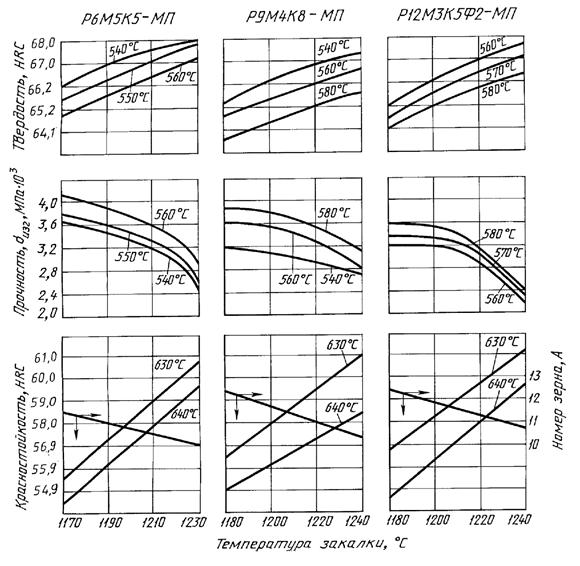

ОСНОВНЫЕ СВОЙСТВА СТАЛИ

В ЗАВИСИМОСТИ ОТ ТЕМПЕРАТУР ЗАКАЛКИ И ОТПУСКА

ПРИЛОЖЕНИЕ 3

Обязательное

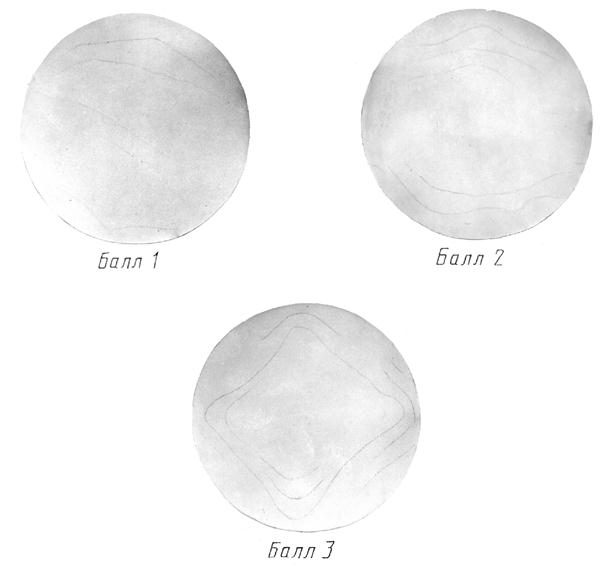

ОПИСАНИЕ ШКАЛЫ ДЛЯ ОЦЕНКИ СЕРНОЙ ЛИКВАЦИИ В МАКРОСТРУКТУРЕ СТАЛИ

Серная ликвация представляет собой сравнительно яркие концентрические (сплошные или прерывистые) линии металла повышенной травимости.

Шкала включает три фотографии возможных макроструктур, оцениваемых в баллах. Балл возрастает с увеличением длины и количества линий, замкнутости контура:

1 - две-три линии повышенной травимости, составляющие каждая приблизительно 0,25 длины окружности;

2 - четыре-пять линий повышенной травимости, составляющие каждая приблизительно 0,5 длины окружности;

3 - две и более линии повышенной травимости, одна из которых в виде замкнутого контура.

ШКАЛА ДЛЯ ОЦЕНКИ СЕРНОЙ ЛИКВАЦИИ В МАКРОСТРУКТУРЕ

ПРИЛОЖЕНИЕ 4

Обязательное

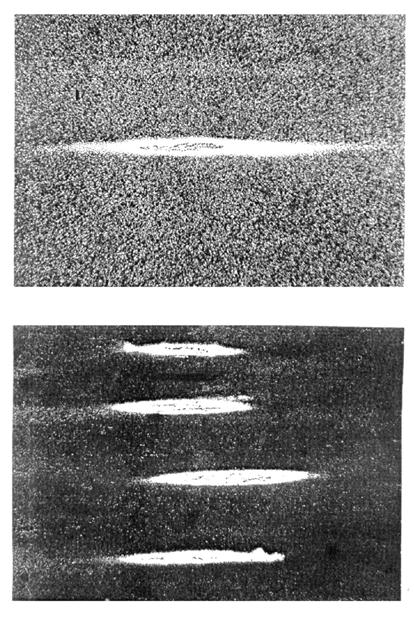

ОПИСАНИЕ ШКАЛЫ ДЛЯ ОЦЕНКИ ПОР В МАКРОСТРУКТУРЕ СТАЛИ

(увеличение 200´)

Шкала включает пять фотографий возможных микроструктур, оцениваемых в баллах:

1 - четыре-пять точечных пор, не имеющих строчечного расположения;

2 - единичная слабо выраженная строчка, состоящая из пяти-шести пор;

3 - две слабо выраженные строчки, состоящие из трех-пяти пор;

4 - три четко выраженных строчки пор длиной от 0,25 до 0,5 диаметра поля зрения;

5 - множество четко выраженных строчек пор длиной свыше 0,5 до 1 диаметра поля зрения.

Баллы 4 и 5 (четко выраженные строчки пор) соответствуют порам, обусловленным попаданием инертного газа (аргона) в капсулу с порошком при горячем газостатическом прессовании вследствие негерметичности капсулы (аргонные поры).

Основные признаки аргонных пор:

1) расположение по границам порошковых частиц в виде множества строчек по всей площади шлифа;

2) неравномерное распределение по сечению прутка - более грубые строчки и в большем количестве - в осевой зоне;

3) увеличение количества и длины строчек с повышением температуры закалки образцов.

ШКАЛА

для оценки пор в микроструктуре стали (увеличение 200´)

ПРИЛОЖЕНИЕ 5

Обязательное

ОПИСАНИЕ ШКАЛЫ ДЛЯ ОЦЕНКИ КИСЛОРОДНОЙ ЛИКВАЦИИ В

МИКРОСТРУКТУРЕ СТАЛИ

(увеличение 200´)

Шкала включает три фотографии микроструктур, оцениваемых в баллах:

1 - цепочки окислов по границам одной порошковой частицы (одна - две строчки протяженностью, соответствующей 0,5 - 1,0 диаметру поля зрения);

2 - цепочки окислов по участкам границ нескольких порошковых частиц (четыре-шесть строчек протяженностью, соответствующей 0,25 - 0,50 диаметра поля зрения);

3 - цепочки окислов по границам всех порошковых частиц (множество строчек протяженностью, соответствующей 0,5 - 1,0 диаметру поля зрения).

ШКАЛА

для оценки кислородной ликвации в микроструктуре стали (увеличение 200´)

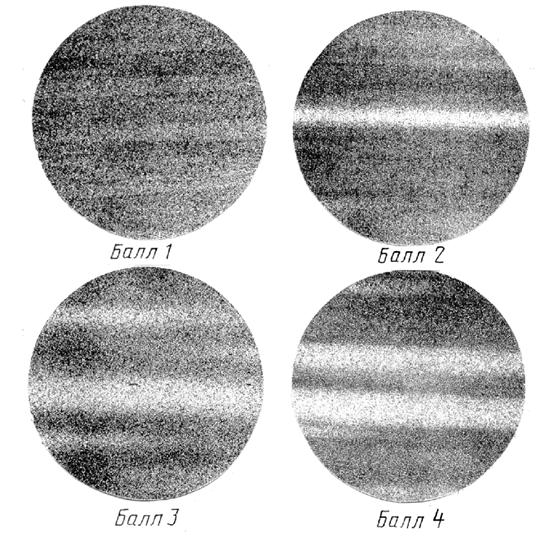

ПРИЛОЖЕНИЕ 6

Обязательное

ОПИСАНИЕ ШКАЛЫ ДЛЯ ОЦЕНКИ СТРУКТУРНОЙ ПОЛОСЧАТОСТИ В

МИКРОСТРУКТУРЕ СТАЛИ

(увеличение 100´)

Шкала включает четыре фотографии микроструктур, оцениваемых в баллах:

1 - несколько слабо выраженных полос, более светлых, чем основная микроструктура;

2 - одна ярко выраженная полоса, более светлая, чем основная микроструктура;

3 - две - три слабо выраженные полосы, более светлые, чем основная микроструктура;

4 - две - четыре ярко выраженные полосы, более светлые, чем основная микроструктура.

Балл возрастает с увеличением контрастности и количества светлых полос, представляющих собой порошковые частицы с повышенным количеством остаточного аустенита, обусловленного различием в массовой доле углерода между этими частицами и основой.

ШКАЛА

для оценки структурной полосчатости в микроструктуре стали (увеличение 100´)

ПРИЛОЖЕНИЕ 7

Справочное

ОПИСАНИЕ И ВИД ИНОРОДНЫХ ПОРОШКОВЫХ ЧАСТИЦ В

МИКРОСТРУКТУРЕ СТАЛИ

(увеличение 100´)

Инородные порошковые частицы в деформированной стали представляют собой нетравящиеся полосы в основной микроструктуре стали. Как правило, сопровождаются строчками окислов.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 21.12.89 № 3929

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта |

|

5. Ограничение срока действия снято по протоколу № 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

6. ПЕРЕИЗДАНИЕ