ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛЫ ПОРОШКОВЫЕ

МЕТОД ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ ПОР

ГОСТ 26849-86 (СТ СЭВ 4657-84)

(ИСО 4003-77)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

(Измененная редакция, Изм. № 1).

РАЗРАБОТАН Академией наук Украинской ССР

ИСПОЛНИТЕЛИ

В.Н. Клименко, А.Г. Косторнов, Л.Е. Лунин, А.Е. Кущевский, М.М. Симонович

ВНЕСЕН Академией наук Украинской ССР

Вице-президент И.К. Походня

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 26 марта 1986 г. № 625

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Метод определения величины пор Powder materials. Method of pore size determination |

ГОСТ (СТ СЭВ 4657-84) |

Постановлением Государственного комитета СССР по стандартам от 24 марта 1986 г. № 625 срок действия установлен

с 01.01.87

до 01.01.92

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает метод определения величины пор проницаемых порошковых материалов и изделий из них.

Сущность метода состоит в измерении давления, необходимого для выделения на поверхности полностью насыщенного жидкостью образца первого пузырька воздуха, при определении максимальной величины пор; в измерении давления, соответствующего началу выделения на всей поверхности образца пузырьков воздуха, при определении средней величины пор.

Стандарт полностью соответствует СТ СЭВ 4657-84.

В стандарт введен международный стандарт ИСО 4003-77.

(Измененная редакция, Изм. № 1).

1. МЕТОД ОТБОРА ОБРАЗЦОВ

1.1. Отбор образцов проводят по ГОСТ 18321-73 со следующими дополнениями:

количество образцов для испытания должно быть не менее трех.

Образцами для испытания служат и готовые изделия.

Допускается изготовление образцов из готовых изделий путем механической обработки.

Механическая обработка рабочих поверхностей изделий не допускается.

1.2. Места вырезки образцов из изделий и требования к их механической обработке должны быть приведены в нормативно-технической документации на изделия.

При невозможности получения образцов из изделий их изготовляют в условиях получения готовых изделий.

Образцы должны иметь форму диска диаметром от 25 до 100 мм или полого цилиндра (втулки) с рабочей поверхностью от 5 до 100 см2. Толщина образцов должна соответствовать толщине изделий.

1.3. Образцы для испытания материалов должны иметь форму диска диаметром от 25 до 100 мм и толщиной не менее 0,25 мм. Толщина образцов должна быть различной и выбираться экспериментально. Интервал изменения толщины образцов должен быть не более 2 мм.

Количество образцов для испытания должно обеспечивать построение графика зависимости изменения максимальной величины поры от толщины образца.

1.4. Для обеспечения при испытании плотности прилегания изделия или образца к держателю допускается механическая обработка поверхностей их прилегания.

2. АППАРАТУРА И МАТЕРИАЛЫ

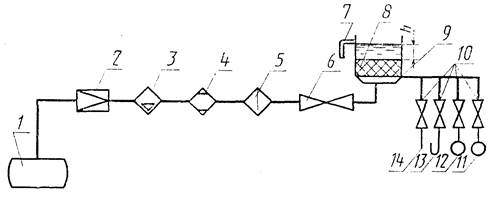

Установка, схема которой приведена на черт. 1.

Держатель, конструкция которого должна обеспечивать рабочую поверхность изделий, отвечающую требованиям образцов для испытаний.

1 - источник сжатого воздуха; 2 - редукционный клапан; 3 - влагомаслоотделитель; 4 - осушитель; 5 - фильтр; 6 - кран точной регулировки; 7 - сливная трубка для установки уровня жидкости над образцом; 8 - испытуемый образец; 9 - держатель для крепления образцов; 10 - кран; 11 - манометр Мо 0,4 МПа по ГОСТ 6521-72; 12 - манометр Мо 0,16 МПа по ГОСТ 6521-72; 13 - U-образный манометр, заполненный водой; 14 - микроманометр ММН-2400(5)-0,6 ГОСТ 11161-84.

Для насыщения образцов применяют этиловый спирт по ГОСТ 18300-87 с массовой долей спирта не менее 96,2 %, плотностью 0,807 г/см3 и поверхностным натяжением 0,0228 Н/м при температуре 20 °С.

Допускается применение другой жидкости, обеспечивающей полное смачивание поверхности материала при отсутствии химического взаимодействия с ним.

Термометр типа ТЛ-62А1-8 по ГОСТ 215-73 с погрешностью не более 0,5 °С.

(Измененная редакция, Изм. № 1).

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Перед испытанием образцы подвергают осмотру без применения увеличительных средств. На поверхности образцов не должно быть царапин, сколов, трещин, расслоений, посторонних включений, выступов и механических повреждений.

3.2. Образцы для испытания должны быть высушены до постоянной массы при температуре 105 - 110 °С.

3.3. Образцы перед испытанием насыщают в кипящей жидкости не менее 1 ч. Затем образцы вместе с жидкостью охлаждают до температуры испытания.

3.4. В случае, если образцы насыщать в кипящей жидкости не рекомендуется, то насыщение производят под вакуумом в сосуде для вакуумирования.

Воздух из сосуда, в котором находятся образцы, откачивают до остаточного давления не более 13,3 Па (0,1 мм рт. ст.), после чего в сосуд подают жидкость до полного покрытия образцов. Дальнейшее вакуумирование в сосуде проводят при давлении не ниже давления насыщенного пара пропитывающей жидкости до тех пор, пока не перестанут выделяться пузырьки газа на поверхности образцов, и после этого процесс вакуумирования продолжают не менее 1 ч. После разгерметизации сосуда образцы вынимают из жидкости и подвергают испытаниям.

3.5. Образец для испытания должен быть закреплен в держателе так, чтобы его рабочая поверхность была открыта. Держатель должен обеспечивать возможность наблюдения за выделением пузырьков воздуха. Остальные поверхности уплотняют резиновыми прокладками, а если это невозможно - смесью, состоящей из 60 % парафина и 40 % канифоли, синтетической смолой или пластилином.

Материал для уплотнения не должен химически реагировать с жидкостью для насыщения образца.

3.6. Держатель для цилиндрических образцов (втулок) должен обеспечивать возможность погружения втулки в жидкость в горизонтальном положении и ее оборот вокруг оси симметрии. Отклонение от горизонтальности образца - не более 1 мм по наибольшему линейному размеру рабочей поверхности образца.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

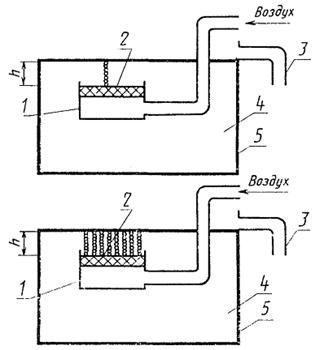

4.1. Образец, насыщенный жидкостью, закрепляют в держателе. Цилиндрический образец (втулку) помещают в жидкость, а на поверхность плоского образца наливают слой той же жидкости, которой он насыщен. Затем измеряют над поверхностью образца (черт. 2) высоту столба жидкости h, которая должна быть не менее 5 мм. Температура жидкости фиксируется с помощью термометра с погрешностью не более 0,5 °С и должна быть (20 ± 5) °С.

1 - держатель образца; 2 - испытуемый образец; 3 - трубки для слива жидкости; 4 - жидкость; 5 - сосуд для жидкости; h - высота столба жидкости над испытуемым образцом.

4.2. Давление подводимого воздуха должно возрастать со скоростью от 20 до 100 Па/с. Скорость прироста давления подбирается экспериментально. Она должна быть меньшей для материалов с большими размерами пор и большей для материалов с меньшими размерами пор.

4.3. В случае испытания цилиндрических образцов (втулок) скорость подъема давления периодически прерывают в пределах от 50 Па (для материалов с величиной пор 20 - 30 мкм) до 500 Па (для материалов с величиной пор менее 20 мкм). Выдержки при установившемся давлении после каждого интервала должны быть достаточны для наблюдения через зеркало жидкости за всей рабочей поверхностью образца при повороте его вокруг оси симметрии на один оборот.

4.4. Давление выдавливания первого пузырька фиксируют при появлении потока пузырьков, поднимающихся одновременно из одной или нескольких точек на поверхности образца. Затем увеличивают давление и фиксируют его при выделении пузырьков воздуха на всей поверхности образца.

Появление первых пузырьков в местах крепления образца не допускается.

4.5. При повторном испытании образец повторно насыщают жидкостью.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Максимальную величину поры или среднюю величину пор (d) в микрометрах вычисляют по формуле

![]()

где δt - поверхностное натяжение, Н/м;

Р - давление, при котором выделяется пузырек воздуха в случае определения максимальной величины поры (dmax) или выделяются пузырьки воздуха со всей поверхности образца при определении средней величины пор (dcp), Па;

ρt - плотность жидкости, г/см3;

g - ускорение свободного падения, м/с2;

h - высота столба жидкости над испытываемым образцом или при испытании образцов в виде полых цилиндров (втулок) - кратчайшее расстояние от боковой стенки втулки до зеркала жидкости, м.

Значения поверхностного натяжения и плотности этилового спирта с массовой долей спирта не менее 96 % в зависимости от температуры приведены в справочном приложении.

(Измененная редакция, Изм. № 1).

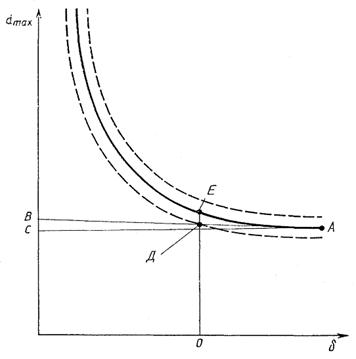

5.2. При определении характеристик материала dmax и dcp и минимальной толщины образца, при которой они могут быть получены, после расчетов по формуле для образцов с различной толщиной приступают к построению на миллиметровой бумаге графика зависимости dmax от толщины образца (черт. 3).

5.2.1. График строят при соблюдении масштабов:

по оси ординат - расстоянию на бумаге 5 мм должна соответствовать величина, равная 10 - 15 % от наименьшего из полученных значений dmax в микрометрах;

по оси абсцисс - расстоянию на бумаге не менее 10 мм должна соответствовать величина принятого интервала изменения толщины образцов.

На графике проводят пунктирные линии доверительного интервала определения максимальной величины поры, обеспечивающего абсолютное расхождение результатов параллельных определений и равного 10 %.

5.2.2. Через точку кривой, например А, которая соответствует наименьшему значению dmax, определяемому по наиболее толстому из испытанных образцов, проводят касательную и параллельную оси абсцисс линии АВ и АС. Измеряют на чертеже отрезки ВС и АС и вычисляют отношение ВС к АС, то есть тангенс угла наклона касательной линии к оси абсцисс. Абсолютная погрешность измерения отрезков ВС и АС не более 0,5 мм.

5.2.3. Если тангенс угла наклона касательной линии к оси абсцисс 0,2 и более, то испытания по определению dmax должны быть продолжены на образцах с увеличенной толщиной.

Если тангенс угла наклона менее 0,2, то абсцисса точки пересечения касательной линии АВ с пунктирной линией доверительного интервала (точка Д) соответствует наименьшей толщине образца, который должен быть испытан для определения dmax, как характеристики порошкового материала.

5.2.4. Значение dmax определяют измерением (черт. 3) ординаты ОЕ с последующим умножением результата измерений на масштаб по оси ординат; погрешность измерения ординаты ОЕ не более 0,5 мм.

5.3. За среднюю величину пор порошкового материала берут любой из вычисленных по формуле результатов испытания образцов, которые имеют толщину, удовлетворяющую требованию п. 5.2.1, и более.

5.4. За результат испытания изделий и материалов принимают среднее арифметическое результатов испытания не менее трех образцов.

Результаты вычислений округляют до целого числа - для значений величин пор более 100 мкм, до первого знака после запятой - для значений величин пор от 10 до 100 мкм и до второго знака после запятой - для величины пор менее 10 мкм.

5.5. Абсолютное расхождение результатов параллельных определений не должно превышать 10 % значения среднего арифметического результатов испытания.

5.6. Результаты испытания заносят в протокол, содержащий:

наименование (марку) изделия (материала);

номер партии;

размеры образцов;

жидкость, примененную при испытании;

условия повышения давления;

давление выделения первого пузырька;

давление выделения пузырьков со всей поверхности;

максимальную величину поры и среднюю величину пор для каждого из испытанных образцов;

среднее арифметическое значение результатов испытания по определению максимальной величины поры и средней величины пор порошкового материала или готового изделия;

минимальную толщину образца, необходимую для определения максимальной величины поры и средней величины пор порошкового материала;

обозначение настоящего стандарта;

дату испытания.

ПРИЛОЖЕНИЕ

Справочное

Значения поверхностного натяжения и плотности этилового спирта в зависимости от температуры

|

Температура t, °С |

0 |

10 |

20 |

30 |

|

Поверхностное натяжение s, Н/м |

0,0244 |

0,0236 |

0,0228 |

0,0219 |

|

Плотность ρ, г/см3 |

824 |

816 |

807 |

800 |

(Измененная редакция, Изм. № 1).

СОДЕРЖАНИЕ