ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНЕНИЯ СВАРНЫЕ

МЕТОДЫ ИСПЫТАНИЙ НА СОПРОТИВЛЯЕМОСТЬ

ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН

ПРИ СВАРКЕ ПЛАВЛЕНИЕМ

ГОСТ 26389-84

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

МОСКВА

РАЗРАБОТАН Министерством высшего и среднего специального образования СССР

ИСПОЛНИТЕЛИ

Г.А. Николаев, Ю.Н. Сахаров, Б.Ф. Якушин, А.И. Деев

ВНЕСЕН Министерством высшего и среднего специального образования СССР

Член Коллегии Д.И. Рыжонков

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 20 декабря 1984 г. № 4833

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СОЕДИНЕНИЯ СВАРНЫЕ Методы испытаний на сопротивляемость Welded joints. Test methods on resistance |

ГОСТ |

Постановлением Государственного комитета СССР по стандартам 20 декабря 1984 г. № 4833 срок действия установлен

с 01.01.86

до 01.01.91

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает методы испытаний на сопротивляемость образованию горячих трещин металла шва и зоны сплавления сварных соединений конструкционных сплавов толщиной 1,5 мм и более при всех способах сварки плавлением и имитации сварочного термического цикла.

Сущность методов состоит в высокотемпературной деформации металла в процессе сварки до образования трещин под действием внешних сил, создаваемых испытательной машиной (машинные методы), или под действием внутренних сил от усадки шва и формы-изменения свариваемых элементов (технологические методы).

Методы испытаний, предусмотренные в настоящем стандарте, применяют при проведении исследовательских испытаний по оценке свариваемости металла.

Термины, применяемые в стандарте, их обозначения, а также их пояснения приведены в справочном приложении 1.

1. МЕТОДЫ ИСПЫТАНИЯ

1.1. Машинные методы применяют при испытаниях на сопротивляемость металла шва образца и зоны его сплавления образованию трещин отдельных видов для выбора оптимального химического состава шва и режима сварки.

При машинных испытаниях испытуемый металл шва и зоны сплавления деформируют приложением внешней нагрузки для определения сравнительно-количественных показателей: критического темпа и критической скорости растяжения, при которых происходит образование трещин. Назначение показателей приведено в табл. 1.

Машинные методы применяют при разногласиях в оценке качества сварных соединений.

Машинные методы предусматривают:

испытание свариваемых образцов на растяжение;

испытание свариваемых образцов на изгиб;

испытание образцов с имитацией сварочного цикла на растяжение.

Испытания свариваемых образцов применяют для оценки сопротивляемости трещинам кристаллизующегося металла шва, а образцов с имитацией сварочного цикла - для металла зоны оплавления сварных соединений.

1.2. Технологические методы предусматривают изготовление из испытуемого металла типовых сварных узлов, конструкция и технология сварки которых обуславливает повышенные значения темпа высокотемпературных деформаций, приводящих к образованию трещин. Сравнительно-количественную оценку сопротивляемости металла шва и зоны сплавления образованию трещин производят условными показателями, приведенными в табл. 1.

Таблица 1

|

Наименование показателя |

Обозначение |

Назначение показателя |

|

|

Машинные |

Критическая скорость растяжения, м/с |

А |

Сравнительная оценка при постоянстве термического цикла сварки |

|

Критический темп растяжения, м/°С (% / °С) |

В |

Сравнительная оценка при изменении сварочного или имитированного термического цикла |

|

|

Технологические |

Критическая скорость сварки, м/с |

С |

Сравнительная оценка при изменении режима сварки |

|

Коэффициент ширины образца, % |

Kд |

Сравнительная оценка на образцах различной ширины |

|

|

Коэффициент периодичности трещин, м |

Kn |

Сравнительная оценка на образцах с поперечными трещинами |

|

|

Коэффициент площади трещин, % |

Kf |

Сравнительная оценка на образцах с изломом шва |

|

|

Коэффициент длины трещин, % |

Kl |

Сравнительная оценка на образцах с продольными трещинами |

2. МЕТОДЫ ОТБОРА ОБРАЗЦОВ

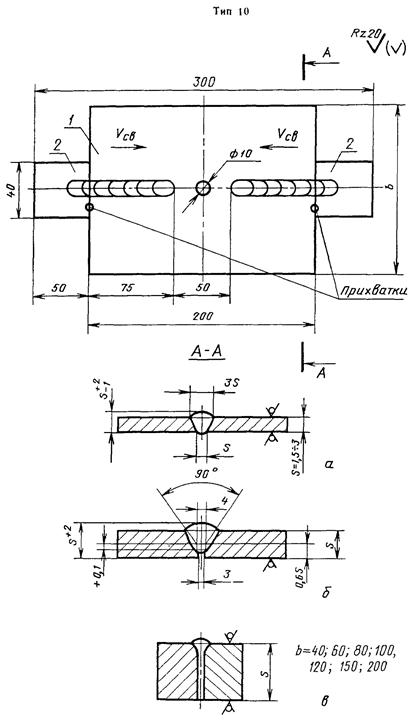

2.1. Для машинных испытаний форма, размеры свариваемых образцов приведены на черт. 1 - 7, а образца с имитацией сварочного цикла - на черт. 8.

Форму образца и схему деформирования выбирают по табл. 2 в зависимости от толщины s основного металла, способа сварки, объекта испытания и ориентации трещин, которые необходимо воспроизвести при испытаниях.

2.1.1. При испытании металла шва, полученного расплавлением кромок образцов, выбирают образцы типа 1 и 2, сварка которых проводится без присадки или с присадкой, соответствующей основному металлу по химическому составу.

2.1.2. Для испытания металла шва, полученного при смешивании основного, присадочного или электродного металла, применяют образцы типа 1 - 7, при сварке которых используют соответствующие основному металлу сварочные материалы (электроды, присадки, флюсы, газы и др.).

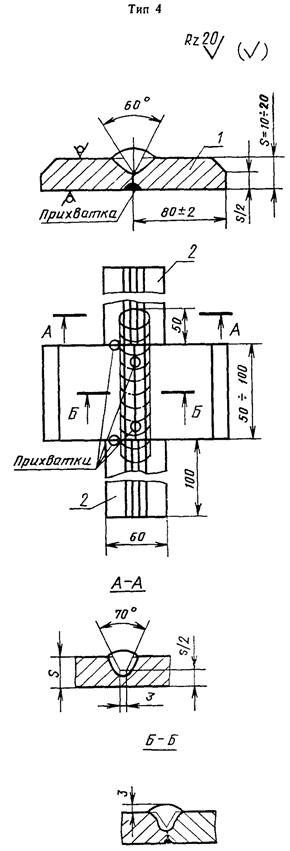

2.1.3. При определении сопротивляемости образованию трещин для электродных или присадочных сварочных материалов безотносительно к основному металлу при однопроходной сварке, применяют образцы типа 4, 5, 7, если они имеют на свариваемых кромках наплавку не менее трех слоев материалами, которые подлежат испытаниям.

При одинаковой марке основного и электродного (присадочного) металла наплавку на кромку допускается не производить.

Для испытания при сварке разнородных сплавов применяют составные образцы типа 1, 3, 4, 5, а также составные технологические планки, левые и правые части которых изготовлены из свариваемых сплавов испытуемых составов.

2.1.5. Образцы типа 1, 2, 8 вырезают в соответствии с черт. 1, 2, 8 из сортового, листового и трубного прокатов таким образом, чтобы деформация при испытаниях проводилась поперек направления проката. Кроме этого, образцы типа 8 вырезают из сварных заготовок, причем ось сварного шва должна совпадать с центром шейки образца.

Образцы типа 2 - 7 вырезают с учетом направления проката или из поковок и отливок с учетом способа изготовления при испытаниях.

Сопоставимыми могут быть результаты, полученные на образцах одинаковой толщины.

2.1.6. При изготовлении образцов типа 4, 5, 7 с наплавленными кромками проводят механическую, а при необходимости и термическую обработку наплавленных образцов, с указанием в протоколе вида обработки.

2.1.7. Каждая часть составного образца типа 1, 3, 4, 5, 7, а также каждая половина целых образцов типа 1, 2, 6, 8 должны иметь маркировку в части образца, не подвергнутой нагреву при испытаниях.

1 - пластина с прорезью; 2 - пластина; 3 - пластина с отверстием; 4 - технологическая планка

Черт. 1

Черт. 2

Черт. 3

1 - пластина; 2 - технологическая планка

Черт. 4

1 - уголок (сварной); 2 - пластина; 3 - технологическая планка

Черт. 5

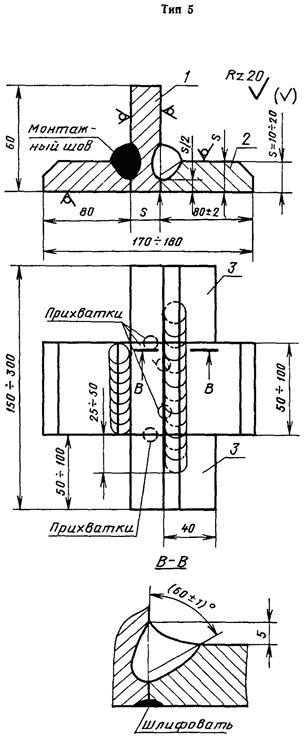

Черт. 6

1 - пластина

Черт. 7

Черт. 8

Таблица 2

|

Толщина s основного металла, мм |

Способ сварки* |

Объект испытания |

Ориентация трещин |

Тип образца и схема нагружения |

|

1,5 - 5 |

ИН, ИНп, ИП, ЭЛС, ЛС |

Металл однослойного шва |

Продольная |

1 - растяжение поперек шва |

|

1,5 - 5 |

ИН, ИНп, ИП, УП, ЛС, ЭЛС |

Металл однослойного шва и зоны сплавления |

Поперечная |

2 - растяжение вдоль шва |

|

6 - 20 |

А, ИНп, УП, РЭ |

Металл корневого шва |

Продольная |

3 - растяжение поперек шва |

|

10 - 20 |

А, ИП, УП, ИНп, РЭ |

Металл однослойного шва с конструктивным непроваром |

Продольная |

4, 5 - изгиб вдоль оси шва |

|

5 |

ИН, ЛС, ЭЛС |

Металл однослойного шва при переплаве |

Продольная |

6 - изгиб вдоль оси шва на оправке |

|

10 - 20 |

А, УП, ИП |

Металл однослойного шва |

Поперечная |

7а - изгиб поперек оси шва |

|

15 - 30 |

А, УП, ИП, РЭ |

Металл многослойного шва |

Поперечная |

7б - изгиб поперек оси шва |

|

3 и более |

Имитация термического цикла ЭШС и других способов сварки |

Металл зоны сплавления или многослойного шва |

Трещины любой ориентации |

8 - растяжение |

* Обозначения:

А - автоматическая сварка под флюсом, ИН - сварка неплавящимися электродами в инертных газах, ИНп - сварка неплавящимся электродом с присадкой, ИП - сварка плавящимся электродом в инертных газах, УП - сварка плавящимся электродом в углекислом газе, РЭ - ручная дуговая сварка, ЭЛС - электронно-лучевая сварка, ЛС - лазерная сварка, ЭШС - электрошлаковая сварка.

2.1.9. Допускается двукратное использование образцов типа 1, 3 - 7, если после испытания и механического разделения они соответствуют требованиям черт. 1, 3 - 7, при этом шов формируется между кромками, не подвергавшимися сварке.

2.2. При технологических испытаниях применяют образцы типа:

9 - с круговым швом (черт. 9);

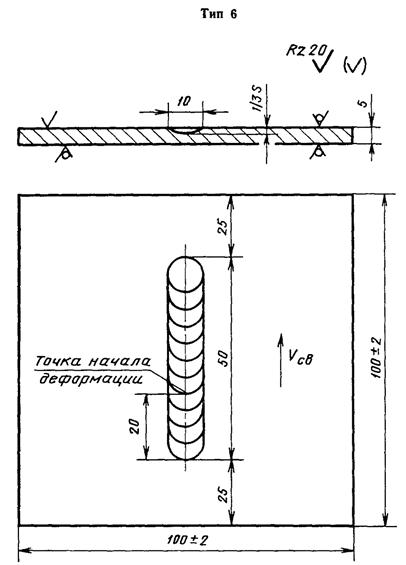

10 - с различной шириной (черт. 10);

11 - с тавровым швом (черт. 11);

12 - с канавками (черт. 12).

1 - пластина; 2 - диск; 3 - пластина с кольцевой канавкой; 4 - пластина со шлифованными торцами

Черт. 9

1 - пластина; 2 - технологическая планка

Черт. 10

1 - стенка; 2 - полка; 3 - косынка

Черт. 11

1 - пластина с канавками; 2 - жесткая плита

Черт. 12

Образец выбирают по табл. 3 в зависимости от толщины основного металла, способа сварки и объекта испытания.

2.2.1. Образцы типа 9 - 12 вырезают в соответствии с черт. 9 - 12 из листового проката независимо от направления проката.

Образцы типа 9 изготовляют в виде квадратной пластины с центральным отверстием и вставленным в него диском (образец типа 9a) или без отверстия, но с кольцевой проточкой (образец типа 9б), а также в виде квадратной пластины с кольцевой проточкой, составленной из четырех пластин одного размера со шлифованными торцами, скрепленных четырьмя монтажными швами с двух сторон (образец типа 9в).

Образцы типа 10 вырезают в виде комплекта из серии образцов, отличающихся по ширине в пределах от 40 до 200 мм для дуговой сварки и от 10 до 40 мм для лучевой сварки независимо от толщины. Допускается при лучевой сварке применение составных образцов, скрепленных в центре монтажным швом длиной 50 мм с двух сторон.

Таблица 3

|

Толщина s, мм |

Способ сварки |

Объект испытания |

Ориентация трещин |

Тип образца |

|

1,5 - 5 |

ИН, ЛС, ЭЛС, ИП, ИНп, УП |

Металл однопроходного стыкового шва и зоны сплавления сварного соединения |

Продольные в шве и в зоне сплавления |

9а |

|

10 - 12 |

РЭ, Инп, УП |

Металл многослойного шва и зоны сплавления сварного соединения |

Продольные в шве и поперечные в зоне сплавления |

9б |

|

25 и более |

РЭ, Инп, УП |

Металл многослойного шва |

Поперечные в шве |

9в |

|

1,5 - 3 |

ИП, ИНп, ЭЛС, ЛС |

Металл первого слоя стыкового шва и зоны сплавления сварного соединения |

Продольные в шве и в зоне сплавления |

10а |

|

10 - 15 |

РЭ, А, Ипи, ИП, УП |

Металл первого слоя стыкового шва |

Продольные в шве |

10б |

|

10 и более |

ЭЛС |

Металл стыкового шва |

Продольные в шве |

10в |

|

15 - 30 |

А, РЭ, ИП, УП |

Металл однопроходного таврового шва с конструктивным непроваром |

Продольные в шве |

11 |

|

30 - 100 |

А, РЭ, ИП, УП, ЭЛС |

Металл многослойного шва |

Поперечно-продольные в шве и в зоне сплавления |

12 |

При изготовлении образца типа 12 толщиной 60 мм и более не требуется приварки к жесткой плите, а при толщине 70 мм и более допускается вырезка канавок с двух сторон образца.

Образцы типа 9 - 12 могут быть изготовлены путем ковки, литья или сварки с учетом способа изготовления при испытаниях.

Каждая часть составного образца должна иметь маркировку в части образца, не подвергаемой нагреву или расплавлению при сварке.

2.2.2. Образцы типа 9 - 12 изготовляют в следующем количестве: образцы типа 9 - 5 шт.; 10 - 1 комплект; 11 - 3 шт; 12 - 1 шт.

2.2.3. Составные части образца типа 9а скрепляют двумя прихватками, расположенными в диаметральной плоскости.

К образцам типа 10а, 10б приваривают в соответствии с черт. 10 технологические планки, изготовленные из материала той же марки, что и образец. При ЭЛС и ЛС сварку ведут без технологических планок.

Косынки образца типа 11 и плита образца типа 12 могут быть изготовлены из металла, отличающегося по составу от испытуемого.

Сварку монтажных швов образцов типа 9в, 11 и 12 проводят электродами, обеспечивающими качественные швы заданного катета безотносительно к химическому составу испытуемого шва.

2.2.4. Канавки на образцах типа 9, 10 и 12 могут быть изготовлены в виде пазов; при этом испытания относят к сварке по щелевой разделке.

3. АППАРАТУРА

обеспечивать совмещение сварочных процессов, приведенных в табл. 2, или имитации сварочного цикла с деформированием образцов типа 1 - 8 или динамическое деформирование со скоростью не менее 1·10-2 м/с;

податливость (относительное перемещение захватов машины) не должна превышать 1·10-4 м на каждые 10 кН растягивающего усилия;

обеспечивать достижение заданной скорости деформирования и ее прекращение с быстродействием 1,0 с;

иметь приспособления для растяжения и изгиба образцов, приведенных на черт. 1 - 8, причем скорость относительного перемещения захватов должна изменяться плавно или ступенчато с шагом 5 - 10 % в диапазоне от 1·10-5 до 2·10-3 м/с. Допускается проводить растяжение образцов путем их относительного вращения с плавным снижением скорости растяжения по длине шва;

иметь приспособления для электроконтактного или индукционного нагрева образцов типа 8 со скоростью не менее 200 °С/с до температуры солидуса, без разрушения образца и искажения его размеров;

приспособления к машинам, используемые для закрепления образцов, не должны допускать перемещения и поворота образцов в захватах при испытаниях;

иметь деформометр механического или индукционного типа с погрешностью не более 2·10-5 м для тарировки и контроля скорости деформации при испытаниях, а также для измерения температурного удлинения образцов типа 8;

иметь прибор для регистрации термического цикла сварки класса точности 0,5 с быстродействием 1,0 с.

3.2. Для технологических испытаний применяют приспособление, исключающее угловую деформацию образцов в процессе сварки и обеспечивающее формирование обратного валика при сварке образцов типа 9а и 10а из стали на медной подкладке, а из легких сплавов - на подкладке из стали аустенитного класса.

4. ПОДГОТОВКА К ИСПЫТАНИЯМ

4.1. Свариваемые образцы очищают от окислов и жировых загрязнений способами, предусмотренными в технологических процессах сварки конструкций из сплавов той же марки.

4.2. Сварочные материалы (электроды, защитные газы, флюсы, сварочные проволоки) подготавливают по технической документации, утвержденной в установленном порядке.

4.3. Образцы типа 1б, 3, 4, 5, 10а и 10б собирают с технологическими планками путем установки сварочных прихваток по черт. 1, 3, 4, 5, 8 с последующей зашлифовкой.

4.4. Проверяют соответствие машины требованиям п. 3.1.

4.5. Настраивают сварочный источник на заданный режим сварки, а источник для имитации цикла - на заданную скорость нагрева образца.

5. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

5.1. При машинных испытаниях образцы типа 1 - 7, изготовленные по пп. 2.1 - 2.1.4 в количестве, указанном в п. 2.1.8, поочередно закрепляют в захватах испытательной машины и проводят сварку составных или проплавление целых образцов с одновременным растяжением или изгибом по схеме трехточечного изгиба или изгибом на оправке. Схемы нагружения образцов приведены в справочном приложении 2.

Сварку образцов типа 1a, 2, 7 начинают и заканчивают за пределами испытуемой зоны шва, определенной надрезом, или стыком образцов (7а и 7б). Для образцов типа 1б, 3, 4 и 5 сварку начинают и заканчивают на технологических планках. Для образца типа 6 сварку начинают и заканчивают на расстоянии 0,025 м от кромки образца.

5.1.1. Сварку образцов выполняют в режимах, представленных в табл. 4; для образцов типа 1 - 3 силу сварочного тока выбирают при условии полного проплавления, получения шва и обратного валика, на формирующей подкладке, размеры которых соответствуют черт. 1 - 3. Для образцов типа 4, 5, 7 мощность сварочной дуги выбирают при условии получения заданной ширины и высоты шва по черт. 4 - 7. Образец типа 6 проплавляют на 1/3 толщины по черт. 6.

5.1.2. При оценке сопротивляемости образованию горячим трещинам с целью выбора режима сварки меняют скорость сварки, а силу тока и напряжение на дуге выбирают соответственно п. 5.1.1.

Таблица 4

|

Режим для сплавов |

||||||||||||||

|

Низколегированные стали |

Высоколегированные сплавы |

Сплавы алюминия |

Сплавы магния |

Сплавы меди |

||||||||||

|

Способ сварки |

ИН ИНп |

УП ИП |

А |

РЭ |

ИН ИНп |

УП ИП |

А |

РЭ |

ИН ИНп |

ИП |

ИН ИНп |

ИП |

ИН ИНп |

ИП |

|

Скорость сварки, м/ч |

12 |

24 |

24 |

7,5 |

12 |

24 |

24 |

7,5 |

12 |

24 |

12 |

24 |

12 |

24 |

|

Время деформирования, °С |

10 |

10 |

15 |

10 |

15 |

15 |

20 |

15 |

10 |

15 |

15 |

15 |

15 |

20 |

|

Температура солидуса, °С |

1450 - 1350 |

630 - 600 |

500 - 550 |

950 - 900 |

||||||||||

|

Напряжение при определении Тmax, кг/мм |

0,15 |

0,07 |

0,1 |

|||||||||||

5.1.3. Механизм деформирования при сварке образцов типа 1а, 2, 7 включают в момент совмещения оси электрода с плоскостью, перпендикулярной оси шва и проходящей через вершину надреза или стык образца. Для образцов типов 1б, 3, 4 и 5 включение машины проводят после прохождения оси электрода через стык образцов с технологической планкой и перемещения вдоль свариваемых кромок испытуемых образцов на расстояние 20 мм. Образцы типа 6 подвергают динамическому изгибу на оправке в момент выхода оси электрода на середину образца.

5.1.4. Длительность деформации испытуемого металла должна в 1,2 - 1,5 раз превышать время пребывания металла в температурном интервале хрупкости, за исключением испытания динамическим деформированием (см. табл. 4). При сварке в режимах, указанных в табл. 4, деформирование прекращают при достижении 2/3 от температуры солидуса. Допускается назначение времени деформации по результатам испытания по п. 5.1, при которых последовательно увеличивают время деформации. Выбирают время, при котором не происходит дальнейшего снижения показателя.

5.1.5. При испытании первого образца серии задается скорость деформации 2·10-5 - 4·10-5 м/с.

5.1.6. После прекращения процесса сварки и растяжения образец извлекают из захватов, для чего проводят обратный ход активного захвата до появления зазоров между захватами и образцом.

Осмотр металла шва и зоны сплавления проводят с обеих сторон образца при 10-кратном увеличении.

На сварных образцах не должно быть:

прожогов по длине образцов и в местах их сопряжения с технологическими планками;

смещения оси шва от линии стыка образцов более, чем на 20 %;

непровара или отклонения ширины шва со стороны корня более чем на 20 % от заданной (для образцов типа 1 - 3).

Образцы, не соответствующие данным требованиям, бракуются.

5.1.9. Образец, на поверхности которого не обнаружено трещин, изгибают с помощью пресса и повторно осматривают для обнаружения скрытых трещин. Образцы типа 1, 3, 6 изгибают на 30° вдоль оси шва, а образец типа 2 - поперек оси шва таким образом, чтобы усиление шва находилось в растянутой зоне. Образцы типа 4, 5, 7 разрушают полностью таким образом, чтобы усиление шва находилось в сжатой зоне.

При наличии на поверхности излома неокисленных следов межкристаллического разрушения, не выходящих на поверхность шва, испытания повторяют, но после осмотра образец подвергают неразрушающим методам контроля.

Если наличие трещин подтверждается неразрушающими методами контроля, то их считают горячими, возникшими при испытаниях.

5.1.12. При отсутствии трещин в первом образце скорость растяжения увеличивают на 40 - 50 %, а при их наличии - уменьшают на такую же величину до появления противоположного результата, установленного по пп. 5.1.8 - 5.1.11. При этом режим сварки и схему испытания сохраняют неизменными. При испытании образца типа 6 изменяют величину деформации за счет изменения радиуса оправки.

5.1.13. В результате испытания 10 - 15 образцов по п. 5.1.12 находят две скорости, отличающиеся на 5 - 10 %. При большей из них периодически образуются трещины (не менее чем в 4-х образцах из 5-ти испытанных), а при меньшей - не образуются трещины (не менее чем в 3-х образцах). В диапазоне между этими скоростями выбирают три минимальных значения, при которых образовались трещины, и определяют среднее арифметическое с точностью до 0,000001 м/с. Это значение считают критической скоростью растяжения (А) и принимают за сравнительный показатель сопротивляемости металла образованию трещин при заданном термическом цикле сварки. При испытании образца типа 6 таким же образом определяют минимальную пластичность в температурном интервале хрупкости.

5.1.14. Запись сварочного цикла производят с помощью прибора по п. 3.1. Термопара при этом вводится в среднюю часть сварочной ванны на глубину 2 - 3 мм, а среднюю скорость охлаждения определяют в интервале 100 °С, прилегающем снизу к температуре солидуса. Значения температуры солидуса приведены в табл. 4.

5.1.15. Для испытания металла шва на сопротивляемость образованию трещин при многопроходной сварке образец типа 7б со сварным швом, приготовленный по п. 2.1.4, проплавляют неплавящимся электродом на 1/5 часть его высоты и деформируют изгибом по пп. 5.1 - 5.1.4.

Скорость переплава выбирают по табл. 4 для неплавящегося электрода, силу тока - по п. 5.1.1, а время деформации принимают равным 15 с.

5.1.16. О наличии трещин судят по появлению в нерасплавляемой части шва зон хрупкого излома по п. 5.1.10.

5.1.17. Испытания растяжением с имитацией сварочного цикла проводят в фазе охлаждения на образцах типа 8, подвергаемых электроконтактному или индукционному нагреву и деформированию с помощью машин по п. 3.1.

5.1.18. Для измерения температуры цикла приваривают на поверхность образца в испытуемом сечении термопару. Допускается зачеканивание, для чего используют образцы с отверстием.

Запись термического цикла проводят с помощью прибора (п. 3.1).

5.1.19. Испытания проводят по этапам:

нахождение температуры максимального нагрева Tmax;

измерение средней скорости укорочения образца Ат на этапе охлаждения от Tmax до 2/3 Tmax;

определение критической скорости машинного растяжения Ам.

5.1.20. За Tmax принимают температуру разрушения образца под напряжением, указанным в табл. 4, на этапе нагрева со скоростью, приведенной в табл. 5.

Таблица 5

Параметры имитируемого цикла для образцов типа 8

|

Обозначение способа сварки |

Скорость нагрева в интервале 2/3 Tmax - Tmax, °С/с |

Скорость охлаждений в интервале Tmax - 2/3 Tmax, °С/с |

|

|

1 |

ЭШС |

18 - 20 |

5 - 6 |

|

2 |

УП, ИП, А |

50 - 50 |

12 - 15 |

|

3 |

ИН, ИНп, РЭ |

100 - 120 |

25 - 30 |

|

4 |

ЭЛС, ЛС |

150 - 180 |

50 - 60 |

Величину Ат определяют по укорочению образца Δ за время охлаждения t от от Tmax до 2/3 Tmax в свободном состоянии:

![]() .

.

Критическую скорость машинного растяжения Ам определяют на этапе охлаждения от Tmax до 2/3 Tmax по пп. 5.1.12, 5.1.13 и контролируют наличие трещин по п. 5.1.10.

5.1.21. Испытания для металла зоны сплавления различного химического состава проводят при неизменной скорости нагрева и охлаждения образцов, значения которых выбирают по табл. 5 соответственно способу сварки, цикл которого имитируют при испытаниях. Tmax определяют по п. 5.1.20.

Испытания для металла зоны сплавления при различных способах сварки проводят на образцах из одного сплава, а параметры имитируемого термического цикла выбирают по табл. 5 соответственно способам сварки.

Испытания для металла зоны сплавления при различных режимах сварки проводят на образцах из одного сплава, а скорость нагрева и охлаждения имитируемого цикла задают соответственно термическим циклам в сравниваемых режимах.

5.1.22. Сравнение сопротивляемости образованию горячих трещин в металле шва различного состава при повторном сварочном нагреве на образцах типа 8 со сварным швом проводит при постоянной скорости нагрева и охлаждения, которые выбирают из табл. 5 соответственно способу сварки, термический цикл которого имитируют.

5.1.23. Испытуемую часть образца, подвергаемого нагреву при имитации сварочного цикла, защищают от окисления струей защитного газа или вакуумом, создаваемым вокруг образца.

5.2. При технологических испытаниях образцы сваривают способами, указанными в табл. 3. Скорость сварки назначают по табл. 4, а мощность сварочного источника тепла выбирают при условии полного провара кромок и образования обратного валика по черт. 9а.

Сварку образцов типа 9а начинают над прихваткой и ведут до замыкания кругового шва и заварки кратера.

Образцы типа 9б сваривают путем заполнения кольцевой проточки в два слоя, при ручной дуговой сварке - в три слоя, причем место начала и окончания сварки должно быть неизменным для всех слоев. Последующие слои шва выполняют после охлаждения образца до комнатной температуры.

Образцы типа 9в сваривают путем заполнения кольцевой проточки в один слой, причем сварку начинают в позиции 60°. Первый шов имеет протяженность, соответствующую центральному углу 240°. После охлаждения образца ниже 50 °С сваривают замыкающий шов.

5.2.1. После сварки образцы типа 9 подвергают контролю качества формирования шва и наличия трещин по пп. 5.1.7, 5.1.8. Шов и зону сплавления осматривают при 8 - 10-кратном увеличении. Образцы, в которых не обнаружены трещины, подвергают контролю ультразвуком, просвечиванием и металлографическому контролю на четырех темплетах, равномерно расположенных по окружности, причем один вырезают из участка замыкания слоев.

5.2.2. При отсутствии горячих трещин в образцах типа 9 каждый следующий образец серии сваривают с увеличением скорости сварки на 20 % и мощности сварочного источника тепла по п. 5.2 до выявления критической скорости сварки (С), приводящей к трещинам.

5.2.3. При сварке комплекта образцов типа 10 их поочередно закрепляют на токоведущей опоре сварочного стола с помощью болта, проходящего через центральное отверстие образца. Испытуемая часть образца не должна находиться в контакте с опорой. В первую очередь испытывают образец максимальной ширины, а в последнюю - минимальной ширины.

Возбуждение сварочного процесса проводят на технологической планке, приваренной к образцу одной прихваткой.

Сварку образцов типа 10 проводят от края к центру в режимах, указанных в табл. 4, причем мощность сварочного источника тепла выбирают из условия полного проплавления образца или перемычки образца, либо стыка составного образца. Сварку заканчивают в конце разделки или у монтажного шва.

Сварка второго участка образца проводится после охлаждения шва на первом участке до 20 °С.

5.2.4. Для оценки качества формирования шва образцы типа 10 после сварки осматривают по п. 5.1.7, а для обнаружения трещин по пп. 5.1.8 - 5.1.11. При отсутствии трещин в наиболее широком образце в тех же режимах сварки испытывают другие образцы до определения критической ширины Дкр, т.е. максимальной, вызывающей образование трещин.

При равенстве Дкр допускается сравнительная оценка сопротивляемости трещинам коэффициентом площади трещины Kf (см. табл. 1).

Допускается при испытании тонколистового металла применение целых образцов типа 9а, 10а, сварку которых выполняют путем проплавления образца и формирования шва по п. 5.2.

5.2.5. Образцы типа 11 (черт. 11) сваривают за два прохода в режимах, приведенных в табл. 4, без использования технологических планок, способами, приведенными в табл. 3. После сварки перерезают косынки и контролируют наличие трещин путем разрушения изгибом с растяжением в корне шва по пп. 5.1.8 - 5.1.10.

При отсутствии трещин в первом образце типа 11 увеличивают скорость сварки и мощность сварочного источника тепла при условии сохранения катета шва до выявления критической скорости сварки (С), приводящей к образованию трещин.

При равенстве критической скорости сварки С допускается сравнительная оценка сопротивляемости трещинам коэффициентом площади трещины Кf (табл. 1).

5.2.6. Сварку образцов типа 12 (черт. 12) выполняют способами, приведенными в табл. 3, путем наплавки валиков в корень каждой разделки. Первый шов выполняют в режимах, приведенных в табл. 4. Сварку начинают и оканчивают на расстоянии 0,03 м от края образца. Испытания проводят отдельно для каждого слоя шва.

После остывания шва до комнатной температуры его поверхность осматривают при 8 - 10-кратном увеличении. При отсутствии трещин, выходящих на поверхность шва, следующий шов выполняют при увеличении скорости сварки на 20 % и мощности дуги для сохранения постоянной высоты шва. Скорость сварки меняют в пределах качественного формирования шва до появления трещин.

После окончания сварки образец подвергают контролю для обнаружения трещин, не выходящих на поверхность, и определяют критическую скорость сварки С по п. 5.2.1.

5.2.7. При отсутствии трещин в образцах типа 9 - 12 с учетом требований пп. 5.2.2; 5.2.4; 5.2.6 металл сварного соединения считают стойким к образованию трещин в условиях сварки соответствующего образца.

6. ОБРАБОТКА РЕЗУЛЬТАТОВ

![]() ,

,

где А - критическая скорость растяжения, м/с, определенная по п. 5.1.13;

WТИХ - средняя скорость охлаждения в зоне образования трещины, °С/с, определенная по п. 5.1.14.

6.1.1. При испытании свариваемых образцов трехточечным изгибом показатель А вычисляют по формуле

![]() ,

,

где vz - критическая скорость перемещения средней опоры по отношению к крайним, м/с;

h - расстояние от рабочей кромки средней опоры до вершины трещины, определяемой на поверхности излома, м;

L - расстояние между крайними опорами, м.

Показатель В вычисляют по формуле п. 6.1.1.

6.1.2. При испытании образцов типа 6 изгибом на оправке деформацию на поверхности шва (e) вычисляют по формуле

![]() ,

,

где s - толщина образца, м;

R - радиус оправки, м.

Касательная проводится из точки на оси температур, соответствующей верхней границе температурного интервала хрупкости, положение которой определяется по температуре у конца трещины со стороны источника тепла в момент динамического деформирования образца типа 6.

6.1.4. При испытании образцов с имитацией сварочного цикла показатель А определяют по формуле

A = Aт + Aм,

где Aт и Aм определяют по п. 5.1.20.

Показатель В вычисляют по формуле п. 6.1 или по п. 6.1.3, причем касательная проводится из точки на оси температур, соответствующей Tmax.

6.1.5. Допускается на образцах типа 6, 8 оценивать значения пластичности в процентах и определять показатель В по п. 6.1.3.

6.1.6. Показателям А и В присваивают в соответствии с табл. 2 цифровые и буквенные индексы, определяющие номер образца и способы сварки, применяемые при испытаниях (В1ИН, В5А, А3РЭ).

Показателям А и В, определенным на образцах типа 1а, 1б и 2 для металла зоны сплавления, присваивают дополнительный буквенный индекс О (ВИН1-О, АЛС2-О).

Показателям, определенным на образцах с наплавленными кромками, присваивают дополнительный индекс - Н (ВА3-Н, АРЭ5-Н).

Показателям, определенным на образцах типа 8 со сварным швом, а также на образце типа 7б в условиях многопроходной сварки по п. 5.1.15 присваивают дополнительный индекс - М (ВА8а-М, ВЛС7б-М).

Показателям, определенным на образцах типа 8 при имитации сварочного цикла по п. 5.1.21, присваивают дополнительный цифровой индекс, соответствующий порядковому номеру способа сварки по табл. 5, цикл которого имитирован в испытуемом образце (В18, В38).

Показателям, определенным по имитации цикла по п. 5.1.21, присваивают дополнительный цифровой индекс, определяющий в секундах время нахождения образца при температурах от Tmax до 2/3 Tmax (В1508, В758).

6.2. По результатам технологических испытаний образцов типа 9, 11 и 12 определяют критическую скорость сварки С, м/с, а также показатели, учитывающие периодичность трещин Kn м, площадь Kf, %, длину Kl, %. Эти показатели вычисляют по формулам:

![]() ,

,

,

,

,

,

где Lш - длина шва, м;

Fш - площадь его поперечного сечения, м2;

п - число поперечных трещин, шт.;

Lтp - суммарная длина продольных трещин, м;

Fтp - площадь трещин в изломе шва, м.

6.2.1. По результатам испытания образцов типа 10 определяют коэффициент критической ширины образца Kд, %, который вычисляют по формуле

,

,

где Дн - наибольшая ширина образца;

Дкр - критическая ширина образца - определяется как среднее из 2-х результатов при испытании по п. 5.2.4 одного комплекта образцов.

6.2.2. При сравнении металла шва или зоны сплавления, имеющих равные значения критической скорости сварки С, допускается оценка их сопротивляемости по суммарной длине продольных или количеству поперечных трещин коэффициентами Kn и Kl (см. табл. 1).

6.2.3. Показателям С, Kn, Kl, Kf (см. табл. 1) присваивают в соответствии с табл. 3 цифровые и буквенные индексы, определяющие номер образца и способ сварки, применяемые при испытаниях.

6.2.4. Результаты испытаний оформляют в виде протокола испытаний. Форма протокола приведена в рекомендуемом приложении 3.

ПРИЛОЖЕНИЕ 1

Справочное

|

Термин и обозначение |

Пояснение |

|

1. Горячая трещина при сварке, ГТ |

Дефект сварки, имеющий признаки хрупкого межкристаллитного разрушения при высоких температурах |

|

2. Горячая трещина кристаллизационного или ликвационного типа, ГТК, ГТЛ |

То же, проходящая по зонам срастания кристаллитов в металле шва или границам зерен в зоне сплавления, на поверхности разрушения которой обнаруживаются следы обособленной кристаллизации жидкого металла или шлака |

|

3. Горячая трещина подсолидусного типа, ГТП |

То же, проходящая по границам зерен в литом металле шва или в металле зоны сплавления, на поверхности разрушения которой не обнаруживаются следы обособленной кристаллизации жидкой фазы |

|

4. Горячая подваликовая трещина, ГТМ |

То же, возникающая при многопроходной сварке в металле предшествующего слоя при выполнении последующего |

|

5 Температурный интервал хрупкости, ТИХ |

Разность между верхней Твг и нижней Тнг границами температурного интервала образования горячих трещин ТИХ = Твг - Тнг |

|

6 Время пребывания в температурном интервале хрупкости t, ТИХ |

Разность между временем достижения нижней и верхней границ tТИХ = tн - tв |

|

7. Скорость растяжения шва в ТИХ, V |

Средняя величина относительного перемещения свариваемых элементов, приходящаяся на 1 с |

|

8 Темп растяжения шва в ТИХ |

То же, приходящаяся на время охлаждения центра шва на 1 °С |

|

9 Скорость охлаждения в ТИХ, WТИХ |

Средняя скорость охлаждения центра шва в интервале 100 °С, снизу примыкающем к температуре солидуса или Tmax |

|

10. Пластичность шва в ТИХ, ПТИХ |

Минимальное мгновенное перемещение свариваемых элементов, приводящее к образованию трещин при заданной температуре |

|

11. Деформационная способность металла в ТИХ ДТИХ = ПТИХ / ТИХ |

Способность металла, находящегося в ТИХ, воспринимать без образования трещин деформацию, величина которой монотонно нарастает по мере охлаждения от верхней до нижней границы ТИХ |

|

12 Сопротивляемость образованию горячих трещин при сварке СП = (ПТИХ / ТИХ) - aт |

Комплексная характеристика деформационной способности, пропорциональная пластичности металла в ТИХ, обратно пропорциональная величине ТИХ и темпу деформации от усадки шва |

|

13 Критическая скорость растяжения шва, А |

Условный показатель сопротивляемости металла образованию трещин при сварке, определяемый минимальной скоростью растяжения, при которой возникают трещины |

|

14 Критический темп растяжения шва, В |

Показатель сопротивляемости металла образованию горячих трещин при сварке, определяемый минимальным значением темпа растяжения, при котором возникают горячие трещины |

|

15. Стойкость против образования горячих трещин при сварке |

Способность металла образовывать шов без горячих трещин при сварке конкретного узла в установленных режимах сварки |

|

16. Машинные методы испытания |

Определение показателей сопротивляемости образованию трещин путем увеличения высокотемпературных деформаций в образцах под действием внешних сил, создаваемых испытательными машинами |

|

17. Технологические методы испытания |

То же, но увеличение высокотемпературных деформаций при сварке вызывается внутренними силами от усадки шва и формы изменения образца в виде сварного узла специальной конструкции |

|

18. Коэффициент критической ширины, Kд |

Сравнительный показатель сопротивляемости образованию трещин при сварке, учитывающий отношение критической ширины образца Дкр, при которой начинают возникать трещины, к максимальной ширине Дн образца переменной жесткости:

|

|

19. Критическая скорость сварки, С |

Сравнительный показатель сопротивляемости образованию горячих трещин при сварке, определяемый минимальной скоростью сварки, при которой возникают трещины в образцах |

|

20. Коэффициент длины трещины, Kl |

Сравнительный показатель сопротивляемости образованию трещин при сварке, учитывающий отношение длины или суммы длин продольных трещин Lтp (ΣLтр) к длине контрольного шва

|

|

21. Коэффициент площади трещин, Kf |

Сравнительный показатель сопротивляемости образованию трещин при сварке, учитывающий отношение площади трещин в изломе шва Fтр ко всей площади излома шва Fш

|

|

22. Коэффициент периодичности трещин, Kn |

Сравнительный показатель сопротивляемости образованию трещин при сварке, равный отношению длины шва Lш к количеству поперечных трещин п в шве или зоне сплавления

|

ПРИЛОЖЕНИЕ 2

Справочное

СХЕМЫ НАГРУЖЕНИЯ ОБРАЗЦОВ ПРИ МАШИННЫХ ИСПЫТАНИЯХ

Испытания образцов типа 1, 2, 3 проводятся: на машинах ЛТП1-4, ЛТП1-6, ЛТП1-7, ЛТП1-10 с приспособлениями для закрепления образцов, схема которых приведена на черт. 1а; на машинах с вертикальным перемещением активного захвата с приспособлением, схема которого приведена на черт. 1б.

Образцы типа 1, 2 малых толщин крепят в захватах по схеме, приведенной на черт. 1в. Образец прижимают рычагом к захвату с помощью губок с насечкой, причем образцы типа 1б и 2, имеющие отверстия, крепят, кроме того, на шпильке нижней губки.

Образцы типа 4, 5, 7 испытывают изгибом:

на машинах с горизонтальным перемещением активного захвата (ЛТП1-4 и др.) с клиновыми приспособлениями, приведенными на черт. 2а. Образец помещают между двумя опорами, закрепленными в корпусе, в котором при движении клина перемещается по вертикали пуансон и производят изгиб образца;

на машинах типа ИМЕТЦНИИЧМ и машинах с вертикальным перемещением активного захвата при помощи приспособления, представленного на черт. 2б. Образец (с продольным или поперечным расположением шва) изгибают между опорами, закрепленными в корпусе, рычагом при его повороте под действием силы.

Образец типа 6 подвергают динамическому изгибу на оправке (черт. 3), с изменением радиуса которой связана величина деформации.

1 - образец; 2 - пассивный захват; 3 - активный захват; 4 - платформа; 5 - рычаг; 6 - основание; 7 - губки; 8 - формирующая подкладка

Черт. 1

1 - образец; 2 - опора; 3 - корпус; 4 - пуансон, 5 - клин, 6 - рычаг

Черт. 2

1 - образец; 2 - оправка (сменная); 3 - цилиндр; 4 - поршень; 5 - дно цилиндра; 6 - опора; 7 - пружина возврата

Черт. 3

Образцы типа 8 испытывают на растяжение. Для этого машины оснащают приспособлением для трехточечного изгиба (черт. 4а), в котором образец крепится в захватах-токоподводах, закрепленных на шарнирной раме. Изгиб этой рамы производят между опорами пуансоном. Один токоподвод крепится на шарнирной раме через изолятор. Образцы типа 8 испытывают на машинах ЛТП3-5 с горизонтальным перемещением активного захвата (черт. 4б). Образец прижимают к токоподводам прижимами и закрепляют в захватах. Один из захватов связан с механизмом растяжения.

1 - образец; 2 - токоподвод; 3 - прижим; 4 - пассивный захват (упоры); 5 - активный захват (пуансон); 6 - шарнирная рама, 7 - клин-компенсатор; 8 - изолятор

Черт. 4

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Форма протокола испытаний образцов на сопротивляемость образованию горячих трещин при сварке

|

Метод испытания (машинный или технологический) |

Тип образца |

Материал |

Марка и диаметр электрода, сварочной проволоки, мм |

Режим прокалки флюса, электрода |

Марка флюса |

Род защитного газа |

Точка росы защитного газа,°С |

Способ сварки |

Род и полярность тока |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки или нагрева при имитации, м/ч |

Максимальная температура при имитации, Т |

Скорость охлаждения при имитации, °С/с |

Марка термопары и способ ее крепления |

Время растяжения, с |

Маркировка образца |

Скорость деформации, м/с |

Скорость сварки, м/с |

Ширина образца, мм |

Наличие или отсутствие трещин |

Зона образования, ориентация и размеры трещин |

Установленный показатель сопротивляемости образованию горячих трещин |

||||

|

Марка |

Толщина |

Исходное состояние |

Номер плавки |

Направление проката (вдоль или поперек) |

|||||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |