|

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ |

ТРУБЫ БУРИЛЬНЫЕ ДЛЯ СНАРЯДОВ

СО СЪЕМНЫМИ КЕРНОПРИЕМНИКАМИ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

|

|

Москва Стандартинформ 2010 |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ТРУБЫ

БУРИЛЬНЫЕ ДЛЯ СНАРЯДОВ СО Технические условия Drill pipes for borehole tools with |

ГОСТ |

Издание (апрель 2010 г.) с Изменением № 1, утвержденным в августе 1988 г. (ИУС 12-88)

Постановлением Государственного комитета СССР по стандартам от 03.08.84 № 2748 дата введения установлена

01.07.86

Ограничение срока действия снято по протоколу № 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

Настоящий стандарт распространяется на гладкие стальные бесшовные бурильные трубы, предназначенные для бурения геолого-разведочных скважин на твердые полезные ископаемые снарядами со съемными керноприемниками, и на резьбу этих труб.

(Измененная редакция, Изм. № 1).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

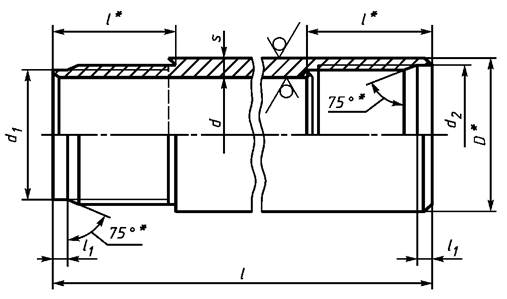

1.1. Трубы изготовляют по размерам и массе, приведенным на черт. 1 и в табл. 1.

______________

* Размеры для справок

Черт. 1

1.2. Овальность и разностенность труб не должны выводить размер труб за предельные отклонения по внутреннему диаметру и толщине стенки.

1.3. Допуск прямолинейности труб на любом участке длиной 1 м - 0,3 мм.

Размеры, мм

|

Условный наружный диаметр трубы |

Внутренний диаметр трубы |

Толщина стенки |

Длина трубы |

Общая длина проточки (расточки) под резьбу |

Диаметр конической проточки в плоскости торца |

Диаметр конической расточки в плоскости торца |

Длина проточки (расточки) |

Теоретическая масса 1 м трубы, кг |

||||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||

|

43 |

33,4 |

+0,2 |

4,8 |

+0,4 |

1500 |

+50 |

32 |

36,60 |

-0,10 |

39,15 |

+0,10 |

4,5 |

±0,5 |

4,52 |

|

3000 |

||||||||||||||

|

55 |

45,4 |

+0,2 |

4,8 |

+0,4 |

1500 |

+50 |

42 |

48,20 |

-0,10 |

51,35 |

+0,12 |

4,5 |

±0,6 |

5,94 |

|

3000 |

||||||||||||||

|

4500 |

||||||||||||||

|

70 |

60,4 |

+0,2 |

4,8 |

+0,4 |

1500 |

+50 |

42 |

63,20 |

-0,12 |

66,35 |

+0,12 |

4,5 |

±0,6 |

7,72 |

|

3000 |

||||||||||||||

|

4500 |

||||||||||||||

Примечания:

1. По требованию потребителя трубы диаметром 70 мм изготовляют длиной 6000 и 9000 мм.

2. В партии допускается до 3 % труб длиной 2250 и 4000

мм с предельными отклонениями![]() мм

мм

3. Допускается коническую проточку (расточку) заменять цилиндрической - диаметрами d1 (d2).

(Измененная редакция, Изм. № 1).

Для труб диаметром 55 и 70 мм в партии допускается не более 10 % труб с допуском прямолинейности 0,5 мм на 1 м длины.

1.4. Размеры резьбы (наружной и внутренней) приведены на черт. 2 и 3 и в табл. 2.

Черт. 2

_____________

* Размеры для справок

_____________

* Размеры для справок

Черт. 3

Размеры, мм

|

Наименование размера |

Норма для труб наружного диаметра |

|||||

|

43 |

55 |

70 |

||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|

|

Наружный диаметр наружной резьбы в основной плоскости dн |

38,862 |

- |

51,043 |

- |

66,043 |

- |

|

Внутренний диаметр наружной резьбы в основ- ной плоскости dв |

37,362 |

- |

49,243 |

- |

64,243 |

- |

|

Наружный диаметр внутренней резьбы в основной плоскости ďн |

38,862 |

- |

51,043 |

- |

66,043 |

- |

|

Внутренний диаметр внутренней резьбы в основной плоскости ďв |

37,462 |

- |

49,343 |

- |

64,343 |

- |

|

Наружный диаметр наружной резьбы в плоскости торца d3 |

38,1 |

- |

50,0 |

- |

65,0 |

- |

|

Внутренний диаметр внутренней резьбы в плоскости торца d4 |

37,637 |

- |

49,550 |

- |

64,550 |

- |

|

Диаметр фаски внутреннего уступа d5 |

34 |

- |

46,0 |

- |

61,0 |

- |

|

Расстояние между упорными коническими поверхностями резьбы (наружной и внутренней) l2 |

31,233 |

±0,05 |

40,972 |

±0,05 |

40,972 |

±0,05 |

|

Длина резьбы с полным профилем l3, не менее |

28,0 |

- |

38,0 |

- |

38,0 |

- |

|

Расстояние от внутреннего угла наружного упорного уступа до основной плоскости наружной резьбы l4 |

7,604 |

- |

8,626 |

- |

8,626 |

- |

|

Расстояние от торца трубы до основной плоскости внутренней резьбы l5 |

5,604 |

- |

6,626 |

- |

6,626 |

- |

|

Шаг резьбы Р |

6,0 |

±0,03 |

8,0 |

±0,03 |

8,0 |

±0,03 |

|

Высота витка наружной резьбы t |

0,75 |

±0,03 |

0,90 |

±0,03 |

0,90 |

±0,03 |

|

Высота витка внутренней резьбы t' |

0,70 |

±0,03 |

0,85 |

±0,03 |

0,85 |

±0,03 |

|

Ширина вершины профиля наружной резьбы т |

2,698 |

- |

3,618 |

- |

3,618 |

- |

|

Ширина впадины наружной резьбы т1 |

2,9 |

+0,10 |

3,9 |

+0,12 |

3,9 |

+0,12 |

|

Расстояние от угла вершины профиля наружной резьбы, расположенного в стороне большего диаметра конуса резьбы, до биссектрисы угла профиля т2 |

1,344 |

- |

1,802 |

- |

1,802 |

- |

|

Ширина вершины профиля внутренней резьбы т' |

2,725 |

- |

3,645 |

- |

3,645 |

- |

|

Ширина впадины внутренней резьбы т'1 |

2,9 |

+0,10 |

3,9 |

+0,12 |

3,9 |

+0,12 |

|

Расстояние от угла вершины профиля внутренней резьбы, расположенного в стороне большего диаметра конуса резьбы, до биссектрисы угла профиля т'2 |

1,368 |

- |

1,830 |

- |

1,830 |

- |

Примечание. Величины углов упорных торцов и уступов, углов наклона боковых сторон профиля резьбы, угла и диаметра фаски упорного уступа внутренней резьбы, ширины впадин наружной и внутренней резьбы и радиусов закруглений вершин и впадин резьбы приведены для проектирования режущего инструмента и на трубах не контролируются.

(Измененная редакция, Изм. № 1).

1.5. Допуск соосности поверхности резьбы по наружному диаметру и наружной поверхности трубы в плоскости упорного уступа (для наружной резьбы) или в плоскости упорного торца (для внутренней резьбы) в диаметральном выражении:

0,4 мм - для труб диаметром 43 и 55 мм;

0,6 мм - для труб диаметром 70 мм.

1.6. Допуск биения поверхности упорного торца в направлении, перпендикулярном к поверхности торца, относительной наружной поверхности резьбы - 0,03 мм.

1.7. Допуски угла конуса ATD (СТ СЭВ 178-75) по наружному диаметру наружной резьбы и внутреннему диаметру внутренней резьбы должны соответствовать указанным в табл. 3.

Таблица 3

мм

|

Наружный диаметр трубы |

ATD |

|

|

Для наружной резьбы |

Для внутренней резьбы |

|

|

43 |

+0,08 |

-0,08 |

|

55 и 70 |

+0,12 |

-0,12 |

мм

|

Наименование параметра |

Норма, не менее |

|

Временное сопротивление sв, МПа (кгс/мм2) |

735 (75) |

|

Предел текучести sт, МПа (кгс/мм2) |

539 (55) |

|

Относительное удлинение d5, % |

12 |

1.8. Трубы изготовляют с правой резьбой.

Пример условного обозначения бурильной трубы условным наружным диаметром 55 мм, длиной 4500 мм:

Труба бурильная 55´4500 ГОСТ 26250-84

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубы изготовляют в соответствии с требованиями настоящего стандарта и по технологическим регламентам, утвержденным в установленном порядке.

2.2. Трубы изготовляют из стали группы прочности Е по нормативной документации. Массовая доля серы и фосфора в стали не должна превышать 0,045 % каждого.

2.3. Трубы должны быть термически обработанными. Механические свойства стали должны соответствовать указанным в табл. 4.

2.4. На поверхности труб не допускаются трещины, плены, раковины-вдавы, расслоения и закаты.

Допускаются отдельные вмятины, риски, а также другие дефекты, обусловленные способом производства, следы зачистки дефектов, если они не выводят толщину стенки за минимальные размеры, и слой окалины, не препятствующий осмотру.

2.5. Поверхности резьбы, упорных уступов и торцов должны быть гладкими, без вмятин, рисок и других дефектов. На поверхности расточки внутренней и проточки наружной резьбы допускаются следы от резьбонарезного инструмента.

2.6. Параметр шероховатости Rz по ГОСТ 2789-73 не должен превышать:

20 мкм - для поверхности упорных торцов и уступов;

40 мкм - для поверхности резьбы и остальных механических обрабатываемых поверхностей.

3. ПРАВИЛА ПРИЕМКИ

3.1. Трубы принимают партиями. Партия должна состоять из труб одного размера и сопровождаться одним документом о качестве в соответствии с ГОСТ 10692-80 с дополнением: содержание серы и фосфора в стали принимают по документу о качестве изготовителя металла.

Количество труб в партии - не более 300 шт.

3.2. Контролю поверхности, геометрических размеров труб и правильности исполнения резьбы подвергают каждую трубу.

3.3. Для контроля качества от партии отбирают:

одну трубу - для контроля механических свойств металла;

5 % - для контроля биения поверхности резьбы относительно наружной поверхности трубы;

2 % - для контроля биения упорных торцов и конусности и параметра шероховатости поверхностей;

две трубы - для контроля шага резьбы и высоты витков резьбы.

При возникновении разногласий в оценке содержания серы и фосфора в стали для проверки отбирают одну трубу.

3.4. При получении неудовлетворительных результатов испытания хотя бы по одному из показателей (кроме биения поверхности резьбы относительно наружного диаметра трубы) по нему проводят повторные испытания на удвоенном количестве труб, отобранных от той же партии. Результаты повторных испытаний распространяются на всю партию.

При получении неудовлетворительных результатов контроля биения поверхности резьбы относительно наружного диаметра трубы контролю подвергают каждую трубу партии.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. От каждой отобранной трубы вырезают по одному образцу для каждого вида испытаний.

4.2. Содержание серы и фосфора в стали определяют по ГОСТ 12347-77 и ГОСТ 12345-2001 или другими методами, обеспечивающими требуемую точность.

Пробы отбирают по ГОСТ 7565-81.

4.3. Испытание на растяжение проводят на продольных коротких образцах по ГОСТ 10006-80.

Скорость перемещения подвижного захвата:

до предела текучести - не более 10 мм/мин,

за пределом текучести - не более 40 мм/мин.

Допускается контроль механических свойств неразрушающими и статистическими методами по нормативной документации.

При разногласиях в оценке результатов испытания проводят по ГОСТ 10006-80.

4.4. Осмотр поверхности проводят визуально. Проверку глубины допускаемых дефектов проводят надпиловкой или другим способом.

4.5. Отклонение от прямолинейности труб на 1 м длины проверяют поверочной линейкой длиной 1 м по ГОСТ 8026-92 и набором щупов по НД.

4.6. Контроль внутреннего диаметра проводят предельными калибрами-пробками по ГОСТ 14810-69, ГОСТ 14812-69 и ГОСТ 21401-75.

Контроль толщины стенки проводят трубным микрометром по ГОСТ 6507-90. Контроль длины проводят рулеткой длиной 10 м по ГОСТ 7502-98.

4.7. Шаг и высоту витков резьбы контролируют на универсальном микроскопе по нормативной документации.

4.8. Контроль диаметров резьб и расстояние между упорными поверхностями проводят калибрами по НД.

При свинчивании резьбовых рабочих калибров с резьбой труб, а также при надевании или введении в резьбу рабочих гладких калибров торец трубы должен находиться между измерительными плоскостями калибра или совпадать с одной из них.

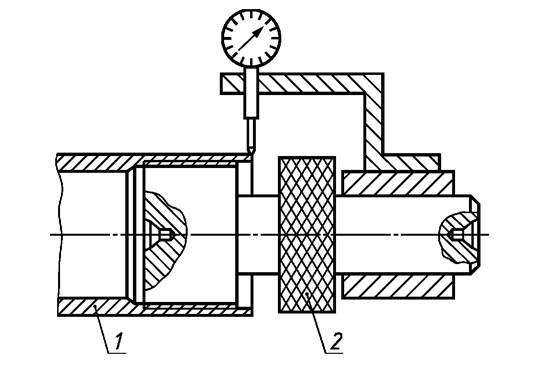

4.9. Контроль биения поверхности резьбы относительно наружной поверхности трубы должен проводиться следующим образом: трубу свинчивают со специальной оправкой, резьба которой выполнена соосно с цилиндрическим хвостовиком. На цилиндрический хвостовик оправки должна быть посажена втулка с кронштейном для закрепления индикатора часового типа по ГОСТ 577-68.

Вращая трубу и удерживая втулку, индикатором измеряют радиальное биение наружной поверхности трубы относительно поверхности резьбы в плоскости упорного уступа наружной или упорного торца внутренней резьбы (черт. 4 и 5).

1 - труба; 2 - оправка

Черт. 4

Черт. 5

Допускается применение других методов контроля, обеспечивающих выполнение требований настоящего стандарта.

4.10. Контроль биения поверхности упорного торца осуществляют индикатором часового типа по ГОСТ 577-68 до снятия трубы со станка или при вращении трубы в специальном приспособлении (станке), при этом центрирование трубы осуществляют относительно наружного диаметра резьбы.

Допускается применение других методов контроля, обеспечивающих выполнение требований настоящего стандарта.

4.11. Отклонение конусности по наружному диаметру наружной резьбы и внутреннему диаметру внутренней резьбы измеряют с помощью гладких калибров (кольца и пробки) по НД и набором щупов по НД.

4.12. Шероховатость поверхности проверяют по нормативной документации.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка, упаковка, транспортирование и хранение должны соответствовать ГОСТ 10692-80 с дополнениями.

5.1.1. На каждой трубе на расстоянии 50 - 100 мм от торца ставят клеймо с указанием: товарного знака предприятия-изготовителя, размера условного наружного диаметра, а также клеймо отдела технического контроля.

5.1.2. Консервации подвергают резьбу и обрабатываемые поверхности труб. Вариант защиты ВВ 4 по ГОСТ 9.014-78.

5.1.3. Упаковку труб проводят в пакеты с помощью шестигранных крышек, защищающих торцы пакетов, и специальных шпилек, пропущенных через центральную трубу пакета (черт. 6). Между днищами крышек и торцами труб помещают предохранительные прокладки. Пакеты дополнительно плотно увязывают в одном-двух местах проволокой по ГОСТ 3282-74. Количество труб в одном пакете и ориентировочные размеры пакетов приведены в табл. 5.

Dп - диаметр пакета; Sп - ширина пакета; L

- длина трубы в пакете

1 - бурильная труба; 2 - крышка; 3 - стяжка; 4 -

прокладка деревянная

Черт. 6

|

Условный наружный диаметр труб, мм |

Количество труб в пакете, шт. |

Размер пакета, мм |

|

|

диаметр Dп |

ширина Sп |

||

|

43 |

37 |

318 |

276 |

|

55 |

19 |

294 |

256 |

|

70 |

19 |

376 |

326 |

5.1.4. Допускается трубы увязывать в пакеты проволокой по ГОСТ 3282-74 или стальной лентой по ГОСТ 3560-73. Пакет должен состоять из труб одного диаметра. Торцы труб с одной стороны пакета должны находиться в одной вертикальной плоскости. Количество труб в пакете должно быть не более 100 шт. По длине пакеты увязывают в двух местах на расстоянии 300 - 500 мм от торца при длине труб 3000 мм и в трех местах (у торцов и посередине) при длине труб 4500 мм и более.

Резьба труб должна быть защищена предохранительными пробками и колпачками (кольцами).

5.1.5. Пакеты, упакованные с помощью шестигранных крышек, и пакеты, упакованные проволокой (лентой), увязываются в поперечном направлении не менее чем в два витка.

СОДЕРЖАНИЕ