ГОСТ 25282-93

(ИСО 3995-85)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОРОШКИ МЕТАЛЛИЧЕСКИЕ

МЕТОД ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ

ПРЕССОВОК

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

МИНСК

Предисловие

1 РАЗРАБОТАН Российской Федерацией, Техническим комитетом ТК 150 «Порошковая металлургия»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 3-93 от 17.02.93)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Белоруссия |

Белстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Туркменистан |

Туркменглавгосинспекция |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

Стандарт содержит полный аутентичный текст международного стандарта ИСО 3995-85 «Порошки металлические. Определение предела прочности при поперечном изгибе неспеченных прессовок прямоугольной формы» и дополнительные требования, отражающие потребности экономики страны

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 19 июня 1996 г. № 383 межгосударственный стандарт ГОСТ 25282-93 (ИСО 3995-85) введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1997 г.

4 ВЗАМЕН ГОСТ 25282-82

СОДЕРЖАНИЕ

ГОСТ 25282-93

(ИСО 3995-85)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ПОРОШКИ МЕТАЛЛИЧЕСКИЕ Метод определения прочности прессовок Metallic powders. Method for determination of pressings strength |

Дата введения 1997-01-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает метод определения предела прочности при изгибе прессовок, изготовленных из металлических порошков, порошков сплавов и порошковых смесей.

Метод заключается в изготовлении прессовки с заданной плотностью или при заданном давлении прессования и испытании ее поперечным изгибом при равномерно возрастающей, сосредоточенной нагрузке с последующим вычислением предела прочности.

Допускается определять предел прочности при изгибе прессовок по международному стандарту ИСО 3995-85, приведенному в приложении А.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2768-84 Ацетон технический. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 12026-76 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 23148-78 Порошки металлические. Методы отбора и подготовки проб

3 МЕТОД ОТБОРА ПРОБ

3.1 Метод отбора проб - по ГОСТ 23148.

3.2 Плотность или давление прессования прессовки выбирают, исходя из плотности или давления прессования прессуемых деталей.

3.3 Прессовка должна иметь длину 30 мм, ширину 10 - 13 мм и высоту 5,5 - 6,5 мм. Высота изготовленной прессовки на длине не менее 25 мм должна отличаться не более чем на 0,1 мм.

3.4 Массу навески т, г, для изготовления прессовки вычисляют по формуле

m = rV, (1)

где r - заданная плотность прессовки, г/см3;

V - объем прессовки, см3.

3.5 Масса пробы для испытания должна быть не менее четырехкратной массы прессовки.

4 АППАРАТУРА, МАТЕРИАЛЫ, РЕАКТИВЫ

Пресс, обеспечивающий усилие 300 кН и погрешность измерения не более 2 %. Пресс должен обеспечивать приложение усилия прессования с постоянной скоростью не более 50 кН/с.

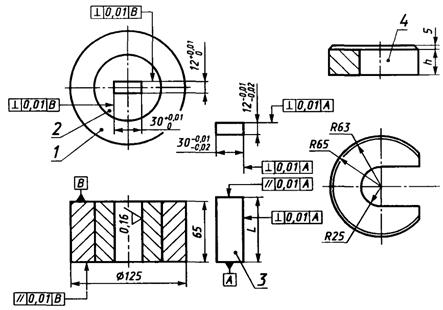

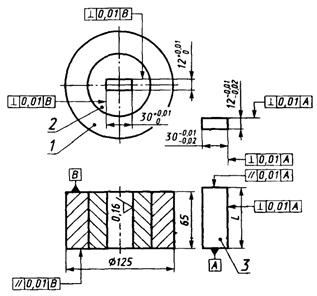

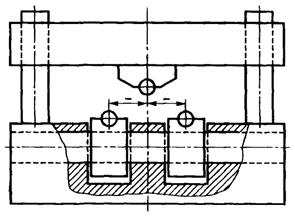

Пресс-форма, приведенная на рисунке 1, с матрицей, изготовленной из твердого сплава или инструментальной стали твердостью не менее 750 Н. Высота пуансонов (L): верхнего 25 мм, нижнего 70 мм.

1 - обойма; 2 - матрица; 3 - пуансоны; 4 - опоры

Рисунок 1

Опоры стальные - 2 шт. (рисунок 1). Высота опор (h): 36 и 40 мм. Допускается использование пресс-оснастки другой конструкции, позволяющей изготовлять прессовки тех же размеров с соблюдением принципа двустороннего прессования.

Весы с погрешностью взвешивания не более 0,01 г.

Микрометры МК 25-1 и МК 50-1 по ГОСТ 6507 или другие устройства с погрешностью измерения не более 0,01 мм.

Испытательная машина, обеспечивающая усилие до 1000 Н, с погрешностью измерения не более 1 %.

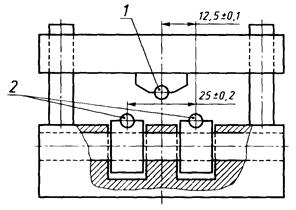

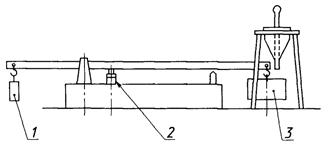

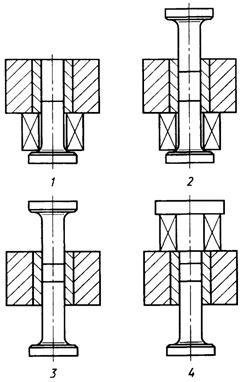

Устройство для испытания прессовок на изгиб, схема которого приведена на рисунке 2, состоит из двух жестко связанных с основанием опорных роликов, расположенных параллельно друг другу на расстоянии (25,0 ± 0,2) мм и нагрузочного ролика, закрепленного на подвижном пуансоне. Все три ролика должны иметь диаметр (3,0 ± 0,1) мм и изготовляться из закаленной стали твердостью не менее 700 HV или из твердого сплава. Длина роликов должна быть больше ширины прессовки. Нагрузочный ролик располагается точно посередине расстояния между опорными роликами. Указанные расстояния измеряют с погрешностью не более 0,1 мм. Непараллельность нагрузочного и опорного роликов должна быть не более 0,1 мм на длине, равной расстоянию между опорными роликами.

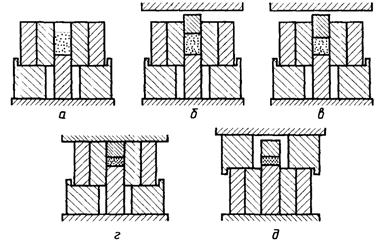

а - засыпка порошка в пресс-форму; б - установка верхнего пуансона; в - предварительное прессование; г - замена опоры и окончательное прессование; д - выталкивание

Рисунок 2

Цинк стеариновокислый по нормативной документации.

Ацетон по ГОСТ 2768.

Бумага фильтровальная по ГОСТ 12026.

5 ПОДГОТОВКА К ИСПЫТАНИЮ

Порошковую прессовку получают двусторонним прессованием в пресс-форме с чистыми поверхностями полости матрицы и пуансонов или покрытыми слоем смазки. Для очистки от загрязнений полость матрицы и пуансоны протирают фильтровальной бумагой, смоченной в ацетоне, который должен высохнуть. Для нанесения смазки полость матрицы и пуансоны смазывают раствором стеариновокислого цинка (100 г стеариновокислого цинка на 1000 см3 ацетона) и дают ему просохнуть.

В подготовленной таким образом пресс-форме прессуют порошок без смазки или после ее добавления. Порошок с добавленной твердой смазкой (например, стеариновокислого цинка или стеариновой кислоты) с массовой долей от 0,5 до 1,5 % тщательно перемешивают перед прессованием.

Последовательность операций прессования и выталкивания приведена на рисунке 2.

Сначала нижний пуансон вводят в матрицу и устанавливают на опору для предварительного прессования. Засыпают навеску порошка в полость матрицы и выравнивают. Вводят в матрицу верхний пуансон до поверхности порошка. Прессуют предварительно до усилия 20 кН. Заменяют опору для предварительного прессования на опору для окончательного прессования и прессуют до упора, что обеспечивает получение прессовки заданной высоты. При окончательном прессовании усилие прикладывают с постоянной скоростью, которая должна быть не более 50 кН/с. Удаляют опору 2 снизу пресс-формы, устанавливают опору 1 сверху пресс-формы и выталкивают прессовку. Указанным способом получают три прессовки. Прессовки взвешивают, измеряют длину, ширину и высоту с погрешностью не более 0,01 мм и вычисляют их плотности. Расхождение параллельных определений плотности прессовок должно быть не более 0,1 г/см3. За плотность прессовки принимают среднее арифметическое значение плотностей, округленное до второго десятичного знака.

1 - нагрузочный ролик; 2 - опорный ролик

Рисунок 3

Допускается получение прессовок при заданном давлении прессования. Рекомендуемое давление прессования 400 МПа, другие давления согласовывают и указывают в нормативно-технической документации на конкретный порошок. При получении прессовок при заданном давлении прессования операция окончательного прессования (рисунок 3) выполняется без упоров.

6 ПРОВЕДЕНИЕ ИСПЫТАНИЙ

Прессовку помещают в устройство для испытания на изгиб таким образом, чтобы она лежала на опорных роликах поверхностью, перпендикулярной к направлению прессования, и была расположена по отношению к ним перпендикулярно и симметрично. Устройство для испытания прессовок на изгиб устанавливают в центральной части нажимной плиты испытательной машины. Нагружение проводят с постоянной скоростью. Время от начала нагружения до разрушения прессовки должно быть не менее 10 с. Определяют усилие разрушения прессовки с погрешностью не более 1 %. Испытание проводят на трех прессовках.

Требования к использованию различных устройств для нагружения прессовок при испытании на изгиб приведены в приложении.

7 ОБРАБОТКА РЕЗУЛЬТАТОВ

7.1 Предел прочности прессовок на изгибе sиз., МПа, вычисляют по формуле

![]() (2)

(2)

где Р - усилие разрушения, Н;

L - расстояние между опорами, мм;

t - высота прессовки, мм;

W - ширина прессовки, мм.

7.2 За предел прочности при изгибе принимают среднее арифметическое результатов трех испытаний, округленное до первого десятичного знака.

7.3 Результаты испытаний записывают в протокол, содержащий:

- наименование (марку) порошка или состав смеси;

- состав и содержание смазки, вводимой в порошок;

- сведения о смазывании полостей матрицы пресс-формы и пуансонов;

- плотность прессовки или давление ее прессования;

- предел прочности прессовки;

- обозначение настоящего стандарта;

- дату испытания.

ПРИЛОЖЕНИЕ А

(обязательное)

ПОРОШКИ МЕТАЛЛИЧЕСКИЕ. ОПРЕДЕЛЕНИЕ ПРЕДЕЛА ПРОЧНОСТИ ПРИ ПОПЕРЕЧНОМ ИЗГИБЕ НЕСПЕЧЕННЫХ ПРЕССОВОК ПРЯМОУГОЛЬНОЙ ФОРМЫ (ИСО 3995-85)

А.1 Назначение и область применения

Настоящий международный стандарт устанавливает метод определения предела прочности неспеченных прессовок прямоугольного сечения путем измерения прочности их при поперечном изгибе.

A.2 Сущность метода

Полученную прессованием из металлического порошка прессовку разрушают постоянно увеличивающимся при контролируемых условиях усилием поперечного изгиба. Определяют предел прочности (предел прочности при изгибе) неспеченных прессовок путем вычисления по формуле напряжения изгиба, необходимого для разрушения прямоугольной прессовки (бруска), поддерживаемой на концах, и к которой посередине между закрепленными центрами поддерживающего устройства приложено усилие.

Предел прочности неспеченных прессовок определяют на прессовках с определенной плотностью или прессованных при заданном давлении прессования.

А.3 Аппаратура

А.3.1 Матрица, изготовленная из твердого сплава или инструментальной стали, и два пуансона для получения прямоугольных образцов для испытания, размеры которых приведены в А.4. Образец пресс-формы показан на рисунке А.1.

А.3.2 Пресс, обеспечивающий усилие до 300 кН с точностью ±2 % и позволяющий увеличивать усилие со скоростью не более 50 кН/с.

А.3.3 Микрометр или другое измерительное устройство для измерения размеров прессовок с точностью до ±0,01 мм.

А.3.4 Устройство для испытания (рисунок А.2) с двумя поддерживающими цилиндрами (роликами) и фиксированным расстоянием между ними и нагрузочным цилиндром (роликом). Все три цилиндра должны иметь диаметр (3 ± 0,1) мм и должны быть изготовлены из закаленной стали твердостью по Виккерсу не менее 700 HV или из твердого сплава. Цилиндры должны быть установлены параллельно и расстояние между центрами поддерживающих цилиндров, измеренное с точностью ±0,1 мм, должно быть (25 ± 0,2) мм. Нагрузочный цилиндр должен быть расположен посередине поддерживающих цилиндров.

Цилиндры должны быть установлены таким образом, чтобы обеспечивалось допустимое отклонение от параллельного расположения верхней и нижней поверхностей испытуемого образца.

А.3.5 Нагрузочные устройства

1 - обойма; 2 - матрица 3 - пуансон верхний (L = 25 мм) и нижний (L = 70 мм)

Рисунок А.1 - Пресс-форма для прессования прямоугольных образцов

Примечание - Сопряженные детали должны быть подогнаны и притерты.

Рисунок А.2 - Схема устройства для испытания

1 - противовес; 2 - установка образца; 3 - груз

Рисунок А.3 - Устройство для нагружения

А.3.5.1 Машина для испытания на сжатие, обеспечивающая определение разрушающего усилия с минимальной точностью ±2 Н.

А.3.5.2 Устройство с коромыслом для нагружения для правильной установки испытуемого образца и обеспечения приложения усилия разрушения на одном уровне. Прилагаемое усилие может быть получено разными способами (рисунок А.3). Усилие, прикладываемое к испытуемому образцу, определяют с точностью ±2 Н.

Количество пробы для испытания выбирают достаточным для получения трех образцов размеров: шириной - от 10 до 13 мм, длиной - не менее 30 мм, толщиной - от 5,5 до 6,5 мм. Толщина испытуемого образца на всем расстоянии между опорами должна отличаться не более чем на 0,1 мм. При необходимости проводят предварительные испытания по определению количества порошка, обеспечивающего выполнение этих требований.

A.5 Порядок испытания

А.5.1 Чистка матрицы и пуансонов

Протирают полость матрицы и пуансоны мягкой и чистой бумагой, смоченной соответствующим растворителем, например ацетоном. Растворитель должен испариться.

А.5.2 Условия испытания порошка

А.5.2.1 Порошки, не содержащие смазку, прессуют:

а) в матрице без смазки (при высоких давлениях прессования возможен износ матрицы);

б) в матрице, на стенки которой нанесена смазка по А.5.3.1;

в) в матрице без смазки и после добавления смазки к порошку по А.5.3.2.

А.5.2.2 Порошки, содержащие смазку, прессуют:

а) в матрице без смазки;

б) в матрице без смазки и после добавления дополнительной смазки по А.5.3.2.

А.5.3 Нанесение смазки

А.5.3.1 Нанесение смазки на стенки матрицы

На стенки матрицы наносят смесь или раствор смазки в виде летучей органической жидкости, например 100 г стеарата цинка на 1000 см3 ацетона. Когда лишняя жидкость стечет, дают возможность раствору, приставшему к стенкам, испариться, оставив на них тонкий слой смазки.

А.5.3.2 Добавление смазки в порошок

Порошок для испытания тщательно перемешивают после добавления в него определенного количества (например, от 0,5 до 1,5 %) подходящей твердой смазки (например, стеарата цинка или стеариновой кислоты).

А.5.4 Прессование и выпрессовывание

Вводят нижний пуансон в полость матрицы. Располагают матрицу на требуемую высоту наполнения, используя поддерживающие ограничители между матрицей и основанием нижнего пуансона. Высыпают порошок в полость матрицы, обеспечивая равномерное его распределение. Устанавливают верхний пуансон и помешают матрицу с пуансонами между плитами пресса. Предварительно нагружают усилием приблизительно 20 кН. Убирают ограничители, поддерживающие матрицу. Если матрица поддерживается пружинами или другим аналогичным способом, то предварительное усилие нагружения не применяют.

Окончательное усилие прикладывают с постоянной скоростью, которая должна быть не более 50 кН/с.

Прессовку из матрицы выпрессовывают с помощью нижнего пуансона.

Последовательность прессования и выпрессовывания показана на рисунке А.4.

А.5.5 Давление прессования

Предел прочности неспеченных прессовок определяют на образцах, полученных при заданном давлении прессования или плотности по согласованию изготовителя с потребителем. В первом случае рекомендуемое давление 400 Н/мм2. Во втором случае образцы для испытания прессуют до заданной плотности, максимальное отклонение от которой для трех испытуемых образцов должно быть не более 0,1 г/см3.

А.5.6 Определение плотности

С учетом прикладываемого усилия измеряют длину, ширину и толщину испытуемого образца с погрешностью 0,01 мм. Определяют массу и объем (вычисляют по среднему значению размеров).

А.5.7 Определение усилия разрушающей нагрузки

Испытуемый образец разрушают при контролируемых условиях, используя испытательную машину на сжатие или устройство с коромыслом для нагружения.

А.5.7.1 Метод 1. Применение машины для испытания на сжатие

В устройство для испытания на поперечный изгиб (рисунок 2) устанавливают исследуемый образец, обеспечивая его центровку и перпендикулярность к осям поддерживающих цилиндров. Устройство помещают между плитами испытательной машины и с постоянной скоростью прикладывают сжимающее усилие с таким расчетом, чтобы испытуемый образец разрушился не ранее чем через 10 с. Записывают усилие разрушения с погрешностью 2 Н.

А.5.7.2 Метод 2. Использование устройства с коромыслом для нагружения

Коромысло с помощью балансира приводят в горизонтальное положение. Испытуемый образец устанавливают по центру в устройство с коромыслом для нагружения, обеспечивая его перпендикулярность к осям поддерживающих цилиндров. Увеличивают нагрузку с одинаковой скоростью с таким расчетом, чтобы испытуемый образец разрушился не ранее чем через 10 с.

Определяют усилие разрушения с погрешностью 2 Н.

1 - заполнение; 2 - предварительное прессование; 3 - прессование, 4 - выпрессовывание

Рисунок А.4 - Процесс прессования и выпрессовывания

Примечание - В случае применения контейнера с дробью коромысло и контейнер должны быть уравновешены. Приложенную нагрузку вычисляют только по массе дроби.

А.6 Обработка результатов

А.6.1 Вычисляют плотность испытуемого образца по его массе и объему. Вычисляют среднее арифметическое определение трех разных образцов с погрешностью 0,05 г/см3.

А.6.2 Предел прочности неспеченных прессовок S, Н/мм2, вычисляют по формуле

![]() (А.1)

(А.1)

где Р - усилие изгиба, Н;

L - расстояние между опорами крепления, мм;

t - толщина испытуемого образца, мм;

W - ширина испытуемого образца, мм.

А.6.3 Вычисляют среднее арифметическое трех определений, округляя его с погрешностью 0,2 Н/мм2 для значений до 10 Н/мм2 включительно и с погрешностью 0,5 Н/мм2 для значений более 10 Н/мм2.

A.7 Протокол испытаний

В протоколе испытаний должны быть указаны:

а) ссылка на настоящий международный стандарт;

б) все сведения, необходимые для идентификации испытуемого образца;

в) тип, вид и количество смазки, если она добавлялась в порошок; в некоторых случаях указывают способ введения смазки в порошок;

г) плотность испытуемого образца или давление прессования;

д) материал матрицы (инструментальная сталь или твердый сплав);

е) полученный результат;

ж) все операции, не оговоренные настоящим международным стандартом или рассматриваемые как необязательные;

з) точные сведения о любом случае, который может повлиять на результат.

Ключевые слова: порошок металлический, отбор проб, испытания, результат