ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СПЛАВЫ ТВЕРДЫЕ СПЕЧЕННЫЕ

МЕТОД ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ

(МОДУЛЯ ЮНГА)

ГОСТ 25095-82

(ИСО 3312-75)

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

МОСКВА

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Метод

определения модуля упругости Sintered

hardmetals. Method of determination of |

ГОСТ (ИСО 3312-75) |

Дата введения 01.01.83

Настоящий стандарт устанавливает метод определения динамического (адиабатического) модуля упругости (модуля Юнга) спеченных твердых сплавов.

Метод заключается в возбуждении продольных ультразвуковых колебаний и определении собственной резонансной частоты колебаний.

Допускается проводить определение модуля упругости по ИСО 3312-75, приведенному в приложении 3.

(Измененная редакция, Изм. № 1).

1. МЕТОД ОТБОРА ОБРАЗЦОВ

1.1. Отбор проб при опробовании смеси карбида и связующего металла - по ГОСТ 20559.

1.2. Для испытаний применяются образцы с круглым сечением диаметром 6 мм или прямоугольным сечением 6´8 мм длиной 60 - 65 мм. Предельные отклонения по диаметру или стороне сечения образца не должны превышать ±0,2 мм.

1.3. Поверхностный слой спеченных образцов должен быть удален со всех сторон на глубину не менее 0,1 мм. Шероховатость поверхности Ra должна быть не более 1,5 мкм по ГОСТ 2789.

1.4. Отклонение от параллельности торцов образца не должно превышать 0,02 мм. Отклонение от параллельности торцов образца определяется индикатором часового типа с ценой деления 0,01 мм по ГОСТ 577 или другим прибором, обеспечивающим заданную точность. На поверхности образца перед испытанием не должно быть трещин или видимых структурных дефектов.

2. АППАРАТУРА

Для определения модуля Юнга применяют прибор, состоящий из приспособления для установки образца, устройства (генератора) для возбуждения продольных колебаний с плавной регулировкой частот в диапазоне от 20 до 100 кГц и устройства для определения резонансной частоты с погрешностью не более ±0,2 %.

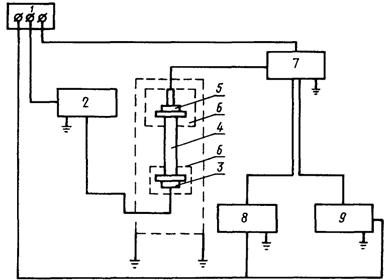

Блок-схема прибора приведена в приложении 1.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Испытания проводят при температуре

![]() К

К ![]() °С.

°С.

3.2. Плотность образца определяют с погрешностью не более 0,01 г/см3 по ГОСТ 20018.

3.3. Длину образца измеряют штангенциркулем по ГОСТ 427 с погрешностью не более 0,1 мм или другим прибором, обеспечивающим заданную точность.

3.4. Образец устанавливают в приспособлении между двумя пьезоэлементами (датчиком и приемником) и плавно повышают частоту генератора до тех пор, пока не будет достигнута самая низкая резонансная частота, соответствующая собственным колебаниям образца. Определяют резонансную частоту на приборе Ф552А по НТД с погрешностью не более 0,025 % или другим прибором, обеспечивающим заданную точность.

3.5. Проводят не менее двух измерений на каждом образце при противоположных направлениях установки образца.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Модуль Юнга, ГПа, вычисляют по формуле

E = 4 × 10-3 × L2 × r × f2,

где L - длина, мм;

r - плотность образца, г/см3;

f - частота собственных колебаний, Гц.

4.2. Расчет модуля Юнга проводят с погрешностью не более 1,5 %.

4.3. За показатель модуля Юнга принимают среднее арифметическое значение для испытанных образцов, округленное до ближайших 5 ГПа.

4.4. Результаты испытаний заносят в протокол, форма которого приведена в приложении 2.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

БЛОК-СХЕМА ПРИБОРА ДЛЯ ОПРЕДЕЛЕНИЯ МОДУЛЯ ЮНГА

1 - стабилизированный источник питания; 2 - генератор ультразвуковых колебаний; 3 - датчик (пьезоэлемент); 4 - образец; 5 - приемник (пьезоэлемент); 6 - экран; 7 - усилитель; 8 - осциллограф; 9 - частотомер

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ПРОТОКОЛ ИСПЫТАНИЙ №

Предприятие-изготовитель ___________________________________________________

Тип и номер прибора ________________________________________________________

|

Дата испытания |

Марка сплава |

Номер образца |

L, мм |

r, г/см3 |

f, Гц |

E, ГПа |

Примечание |

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ИСО 3312-75 МАТЕРИАЛЫ МЕТАЛЛОКЕРАМИЧЕСКИЕ И ТВЕРДЫЕ СПЛАВЫ. ОПРЕДЕЛЕНИЕ МОДУЛЯ ЮНГА

1. Назначение и область применения

Настоящий международный стандарт устанавливает метод определения динамического (адиабатического) модуля Юнга на основе продольных колебаний металлокерамических материалов и твердых сплавов.

2. Сущность метода

Возбуждение ультразвуковых продольных колебаний в образце и определение резонансной частоты его естественных колебаний.

3. Символы и определения

|

Определение |

Единица физической величины |

|

|

L |

Длина образца |

мм |

|

р |

Плотность |

г/см3 |

|

f |

Частота естественных колебаний |

Н |

|

Е |

Модуль Юнга |

Н/мм2 |

4. Оборудование

4.1. Фиксатор для крепления образца.

4.2. Ультразвуковой вибратор с непрерывным регулированием частоты в диапазоне 20 - 100 кГц.

4.3. Устройство для определения резонансной частоты.

5. Отбор проб и подготовка образцов для испытания

5.1. Образцы для испытания должны иметь длину не менее 60 мм и быть круглого или прямоугольного поперечного сечения. Образцы круглого сечения должны быть диаметром (6 ± 0,2) мм. Площадь поперечного сечения плоских образцов должна составлять (6 ± 0,2´8 ± 0,2) мм.

5.2. Поверхностный слой должен быть снят на глубину не менее 0,1 мм. Шероховатость поверхности должна быть Ra £ 1,5 мкм.

5.3. Торцы образцов должны быть ровными и параллельными с точностью 0,02 мм.

5.4. Образцы не должны иметь трещин на поверхности или каких-либо других структурных дефектов и очищены непосредственно перед испытанием.

6. Проведение испытания

6.1. Определяют плотность образца с точностью до 0,01 г/см3.

6.2. Измеряют длину образца с точностью до 0,1 мм.

6.3. Крепят образец в испытательном устройстве. Плавно повышают частоту вибратора до самой низкой частоты естественных продольных колебаний. Определяют резонансную частоту с точностью до 50 Гц.

7. Обработка результатов

7.1. Модуль Юнга вычисляют по формуле

E = 4 × 10-9 × L2 × r × f2.

7.2. Результат округляют с точностью до 5 × 103 Н/мм2.

8. Протокол испытания

Протокол испытания должен включать следующую информацию:

а) ссылку на международный стандарт;

б) все подробности, необходимые для идентификации образца;

в) полученные результаты;

г) все процедуры, не предусмотренные настоящим международным стандартом или необязательные;

д) любые отклонения, которые могут повлиять на результаты.

ПРИЛОЖЕНИЕ 3. (Введено дополнительно, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством цветной металлургии СССР

РАЗРАБОТЧИКИ

Н.А. Кудря, В.И. Туманов, А.А. Залужный

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 21.01.82 № 194

Изменение № 1 принято Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 6 от 21.10.94)

За принятие проголосовали:

|

Наименование национального органа по стандартизации |

|

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Белоруссия |

Госстандарт Белоруссии |

|

Грузия |

Грузстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Киргизская Республика |

Киргизстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, подпункта |

|

4. ПЕРЕИЗДАНИЕ (январь 1998 г.) с Изменением № 1, утвержденным в марте 1995 г. (ИУС 5-95)

СОДЕРЖАНИЕ