МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Расчеты и испытания на прочность МЕТОДЫ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ Метод испытания плоских образцов на Design calculation and strength testings. |

ГОСТ |

Переиздание.

Постановлением Государственного комитета СССР по стандартам от 27 августа 1980 г. № 4448 дата введения установлена

01.07.81

Настоящий стандарт распространяется на полимерные композиционные материалы, армированные непрерывными высокомодульными углеродными, борными, органическими и другими волокнами, структура которых симметрична относительно их срединной плоскости, и устанавливает метод испытания этих материалов на растяжение при нормальной (20 °С), повышенной (до 180 °С) и пониженной (-60 °С) температурах.

Метод испытания на растяжение стеклопластиков установлен в ГОСТ 11262-80.

1. СУЩНОСТЬ МЕТОДА

предел прочности при растяжении sв - отношение максимальной нагрузки Fmax предшествующей разрушению образца, к начальной площади его поперечного сечения, МПа;

предел пропорциональности sпц - отношение нагрузки, при которой происходит отклонение от линейной зависимости между напряжением и деформацией, к площади начального поперечного сечения образца, МПа;

относительное удлинение δ при разрушении - отношение приращения длины мерной базы в момент разрушения к начальной длине мерной базы, %;

модуль упругости Е - отношение напряжения к соответствующей относительной деформации при нагружении материала в пределах начального линейного участка диаграммы деформирования, МПа;

коэффициент Пуассона ν - отношение поперечного относительного укорочения к продольному относительному удлинению образца при растяжении в пределах начального линейного участка диаграммы деформирования.

2. ОБОРУДОВАНИЕ ДЛЯ ИСПЫТАНИЙ

2.1. Испытания проводят на разрывных и универсальных испытательных машинах, обеспечивающих растяжение образца с заданной постоянной скоростью перемещения активного захвата и измерение нагрузки с погрешностью не более 1 % от измеряемой величины.

2.2. Захваты испытательной машины должны обеспечивать надежное крепление и точное центрирование образца (продольная ось образца должна совпадать с направлением действия растягивающей нагрузки). Для надежного крепления образца при испытании высокомодульных, высокопрочных композиционных материалов рекомендуется применять захваты с насечкой на рабочих поверхностях под углом ±45° с шагом 1 - 2 мм на длине 100 - 105 мм.

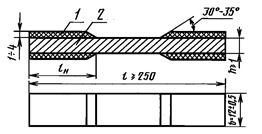

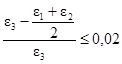

2.3. Для проверки соосности приложения нагрузки необходимо установить и испытать один специальный образец с, как минимум, тремя наклеенными тензорезисторами (черт. 1): 1 и 2 - параллельно оси образца на одной его стороне, 3 - по оси образца с противоположной стороны. Разность показаний тензорезисторов на линейном участке диаграммы растяжения не должна превышать

;

;

![]() .

.

Черт. 1

2.4. Для регистрации деформаций должны использоваться приборы, обеспечивающие измерение деформаций с погрешностью не более 1 % предельного значения измеряемой величины. Могут быть использованы механические тензометры, тензопреобразователи сопротивления или другие приборы, прикрепление которых не создает дополнительных напряжений или деформаций и не оказывает влияние на определяемые характеристики.

2.5. Приборы для измерения геометрических размеров образца должны обеспечивать измерение с погрешностью не более ±0,05 мм, если измеряемые размеры меньше 10 мм, и ±0,1 мм, если измеряемые размеры не менее 10 мм.

3. ОБРАЗЦЫ

3.1. Для испытаний однонаправленных композиционных материалов применяют образцы в виде полосы прямоугольного сечения с закрепленными на концах накладками (черт. 2). При определении модулей упругости и коэффициента Пуассона этих материалов могут также использоваться образцы-полоски без накладок (черт. 3).

|

1 - накладка; 2 - образец Черт. 2 |

Черт. 3 |

3.2. Для испытаний композиционных материалов с неоднонаправленной арматурой применяют образцы в виде лопатки, форма и размеры которых приведены на черт. 4. Допускается использование образцов, указанных в п. 3.1.

Черт. 4

3.3. Отклонение образцов от номинальных размеров по ширине и толщине рабочей зоны не должно превышать 0,05 мм.

3.4. Расположение арматуры должно быть симметрично относительно срединной плоскости образца, проходящей через его ось и параллельной плоскости укладки арматуры.

3.5. Условия изготовления образцов, механическая обработка, место и направление их вырезки из плит предусматриваются в нормативно-технической документации на композиционные материалы.

3.6. Образцы должны иметь гладкую ровную поверхность без вздутий, сколов, неровностей, надрезов, царапин, трещин или других видимых невооруженным глазом дефектов.

3.7. Накладки для образцов изготовляют из ортогонально армированных стеклопластиков или других материалов, модуль упругости которых в направлениях, перпендикулярных оси образца, не превышает модуль упругости в этих же направлениях материала образца, а относительное удлинение при разрушении накладок не должно быть меньше относительного удлинения испытываемого материала. Направление укладки волокон на прилегающей к образцу поверхности накладок должно совпадать с направлением укладки волокна образца.

3.8. Рекомендуемая длина накладок lн для однонаправленных высокопрочных композитов составляет 90 - 100 мм.

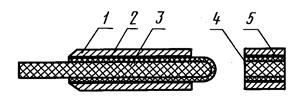

3.9. Накладки при многократном использовании крепятся к образцу с помощью шлифовальной тканевой шкурки по ГОСТ 5009-82, на поверхность полотна которой приклеивают накладки, как указано на черт. 5. Рекомендуется использовать клей БФ-2 по ГОСТ 12172-74 или другие аналогичные по механическим свойствам. Установка накладок на образец указана на черт. 5.

1 - накладка; 2 - шлифовальная шкурка; 3 - образец; 4 - абразивный слой; 5 - слой клея

Черт. 5

3.10. В случае разового использования накладок их приклеивают непосредственно к образцу как показано на черт. 2. Для приклейки накладок используют клей. Сдвиговая прочность клея должна составлять не менее 40 МПа. Технология приклейки накладок должна быть указана в нормативно-технической документации на материал образца.

3.11. Количество образцов, необходимое для определения одной из характеристик п. 1.1 в заданном направлении композиционного материала одной партии, должно быть не менее пяти. Если разрушение образца при испытании происходит не от нормальных напряжений или вне рабочей зоны, то данные в расчет не принимаются и образец заменяется.

4. ПОДГОТОВКА К ИСПЫТАНИЮ

4.1. Кондиционирование образцов проводят в соответствии с техническими условиями или стандартами на материал. Если в этой документации не указаны условия кондиционирования, то перед испытанием образцы кондиционируют при одной из стандартных атмосфер по ГОСТ 12423-66.

4.2. При отсутствии в нормативно-технической документации на материал специальных указаний, время от окончания изготовления композиционного материала до испытания должно составлять не менее 16 ч, включая кондиционирование.

4.3. Перед испытанием измеряют толщину и ширину рабочей части образца в трех местах: по краям и в середине. Среднее значение толщины и ширины образца записывают в протокол испытаний и по ним, с точностью до трех значащих цифр, определяют площадь поперечного сечения образца.

5. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

5.1. Испытания при нормальной температуре проводят в помещении или закрытом объеме при температуре и относительной влажности окружающего воздуха или другой среды, указанных в технических условиях на испытываемый материал. Если таких указаний нет, то испытания проводят при одной из стандартных атмосфер по ГОСТ 12423-66.

Испытания при повышенных и пониженных температурах проводят в термокамерах для испытательных машин. Температуру испытаний и допускаемые ее колебания определяют в соответствии с техническими условиями или стандартами на материал, а при их отсутствии - по ГОСТ 14359-69.

5.2. При проведении испытаний в условиях повышенных и пониженных температур время, необходимое для полного прогрева или охлаждения образца до его испытания, должно задаваться нормативно-технической документацией на испытываемый материал. Если таких указаний нет, то время выдержки образца при заданной температуре устанавливают не менее 20 мин на 1 мм его толщины.

5.3. Образец в захватах испытательной машины устанавливают так, чтобы их продольные оси совпали с прямой, соединяющей точки крепления захватов в испытательной машине.

5.4. Для измерений деформации устанавливают механические экстензометры или другие приспособления (тензорезисторы наклеиваются на образец за 16 - 24 ч до установки в испытательную машину).

5.5. Задают скорость перемещения активного захвата машины v1 (рекомендуемая скорость перемещения подвижного захвата 5 - 20 мм/мин).

5.6. Для определения предела прочности при растяжении, относительного удлинения при разрушении предела пропорциональности образец равномерно нагружают с заданной скоростью вплоть до его разрушения.

5.7. Для определения модуля упругости и коэффициента Пуассона образец равномерно с заданной скоростью нагружают в пределах начального линейного участка диаграммы деформирования.

5.8. Для определения модуля упругости образец нагружают и записывают изменение продольной деформации образца Δl или ΔeII в зависимости от нагрузки (см. приложение 1).

5.9. Для определения коэффициента Пуассона образец нагружают и записывают приращение продольной ΔeII и поперечной ΔeI деформаций образца в заданной его плоскости (см. рекомендуемое приложение 2).

5.10. Для определения относительного удлинения при разрушении и предела пропорциональности образец нагружают и записывают изменение продольной деформации в зависимости от нагрузки (см. приложение 3).

5.11. Для определения предела прочности при растяжении образец нагружают и записывают наибольшую нагрузку Fmax, которую выдержал образец.

6. ОБРАБОТКА РЕЗУЛЬТАТОВ

6.1. Предел прочности при растяжении, sв МПа, определяют по формуле

![]() ,

,

где Fmax - максимальная нагрузка, предшествующая разрушению образца, Н;

b - ширина образца, мм;

h - толщина образца, мм.

6.2. Предел пропорциональности при растяжении (sпц), МПа, определяют по формуле

![]() ,

,

где Fпц - нагрузка, соответствующая пределу пропорциональности, Н.

Примечание. Методика определения нагрузки Fпц дана в ГОСТ 9550-81.

6.3. Относительное удлинение при разрушении (δ), %, определяют по формуле

![]() ,

,

где Δl - абсолютное удлинение расчетной длины образца при разрушении, мм;

l - начальная расчетная длина образца, мм.

6.4. Модуль упругости при растяжении (Е), МПа, определяют по формуле

![]() ,

,

где ΔF - приращение нагрузки, Н;

![]() =

ΔeII - изменение

относительно продольной деформации образца при изменении нагрузки на ΔF;

=

ΔeII - изменение

относительно продольной деформации образца при изменении нагрузки на ΔF;

Δl - приращение расчетной длины образца при изменении нагрузки на ΔF, мм.

6.5. Коэффициент Пуассона (ν) определяют по формуле

![]() ,

,

где ΔeI - изменение поперечной относительной деформации образца при изменении нагрузки на ΔF, измеренное по ширине или толщине образца (в зависимости от задания).

6.6. Статистическую обработку результатов испытания проводят при доверительной вероятности 0,95.

6.7. Форма протокола испытаний дана в приложении 4.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

МЕТОД ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ

1. Модуль упругости Е определяют отношением напряжения s к соответствующей относительной деформации e.

2. Метод определения модуля упругости основан на измерении деформации e при трехкратном нагружении-разгружении образца (см. черт. 2 - 4 настоящего стандарта) в заранее выбранном диапазоне нагрузок в пределах начального линейного участка диаграммы.

3. Для измерения деформации используют тензорезисторы, механические тензометры и другие приборы, отвечающие требованиям, указанным в п. 2.4 настоящего стандарта. Тензорезисторы наклеивают в середине образца с двух его сторон в продольном направлении.

4. В качестве регистрирующей аппаратуры применяют осциллографы, измерители статических деформаций типа ИСД-3 потенциометры типа МДС-021 или другие приборы с чувствительностью не ниже 10-5 относительных единиц деформации.

5. Образец устанавливают на испытательной машине и укрепляют на его рабочей части измерители деформаций (тензодатчики наклеивают за 16 - 24 ч до испытаний).

6. Подсоединяют к измерителям деформаций регистрирующую аппаратуру и нагружают образец силой, составляющей 10 % - 20 % от кратковременной статической прочности испытываемого материала. Затем уменьшают нагрузку до 2 % - 5 % и принимают это состояние за исходное.

7. Образец подвергают при заданной скорости трехкратному нагружению-разгружению до требуемого уровня (15 % - 40 % Fmax) и при каждом нагружении считывают показания деформаций при двух нагрузках - начальной, равной 2 % - 5 % от величины разрушающей нагрузки Fmax и максимальной.

8. По результатам измерений деформации для каждого нагружения определяют модуль упругости согласно п. 6.4 настоящего стандарта. За результат принимают среднее арифметическое значение всех нагружений.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

МЕТОД ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПУАССОНА

1. Коэффициент Пуассона ν определяют отношением поперечного относительного укорочения к продольному относительному удлинению при растяжении образца в пределах начального линейного участка диаграммы s ~ e.

2. Метод определения коэффициента Пуассона основан на измерении относительных продольных и поперечных деформаций образца (см. черт. 2 - 4 настоящего стандарта) в процессе непрерывного или ступенчатого статического нагружения его при растяжении.

3. Для измерения деформаций используют тензорезисторы, у которых коэффициент поперечной тензочувствительности или очень мал или равен нулю, электротензометры или механические тензометры. Тензорезисторы наклеивают в середине образца с двух его сторон в продольном 1 и поперечном 2 направлениях (см. чертеж).

4. В качестве регистрирующей аппаратуры при измерении деформации применяют осциллографы, измерители статических деформаций, потенциометры типа ПДС-021 и другие приборы с чувствительностью не ниже 10-5 относительных единиц деформаций.

5. На рабочей части образца укрепляют измерители деформаций (тензорезисторы наклеивают на 16 - 24 ч до испытания) и устанавливают его на испытательной машине.

6. Подсоединяют к измерителям деформаций регистрирующую аппаратуру и нагружают образец силой, составляющей 10 % - 20 % от статического предела прочности материала. Затем уменьшают нагрузку до 2 % - 5 % и принимают это состояние за исходное.

7. Образец подвергают трехкратному непрерывному или ступенчатому нагружению-разгружению при заданной скорости до требуемого уровня (15 % - 40 % Fmax) и при каждом нагружении считывают показания продольных и поперечных относительных деформаций для двух уровней - начального и конечного.

8. При ступенчатом нагружении показания относительных деформаций считывают не менее чем при четырех ступенях, величина каждой из которых составляет 5 % - 10 % от разрушающего усилия.

9. По результатам измерений для каждой ступени вычисляют коэффициент Пуассона согласно п. 6.5 настоящего стандарта.

ПРИЛОЖЕНИЕ 3

Рекомендуемое

СНЯТИЕ ДИАГРАММЫ ДЕФОРМИРОВАНИЯ ПРИ РАСТЯЖЕНИИ

1. Диаграмма деформирования выражает зависимость напряжения s от относительной деформации e при растяжении.

2. Метод снятия диаграммы деформирования при растяжении основан на измерении деформации рабочей части образца (см. черт. 2 - 4 настоящего стандарта) и соответствующих им усилий при нагружении вплоть до разрушения.

3. Для измерения деформаций используют механические тензометры, тензорезисторы или другие приборы, отвечающие требованиям п. 2.4 настоящего стандарта. Тензорезисторы наклеивают в середине образца в продольном и поперечном направлениях с двух его сторон.

4. В качестве регистрирующей аппаратуры применяют осциллографы, измерители статических деформаций типа ИСД-3, потенциометры типа ПДС-021 или другие приборы, имеющие чувствительность не ниже 10-5 относительных единиц деформации.

5. Для записи диаграммы деформирования используются автоматические схемы записи нагрузка - деформация, а при ее отсутствии для одновременного отсчета показании нагрузки и деформаций применяют счетчик времени (прерыватель записи).

6. По отмеченным показаниям нагрузки Fi рассчитывают напряжение ![]() и соответствующие этим

напряжениям относительные деформации eII = Ka, где K - тарировочный коэффициент используемого прибора; a - показания

прибора.

и соответствующие этим

напряжениям относительные деформации eII = Ka, где K - тарировочный коэффициент используемого прибора; a - показания

прибора.

7. По результатам вычислений s и e для каждого образца строят диаграмму s - e. Масштаб диаграммы должен обеспечить достаточную точность определения искомых величин. Если кривая s - e не проходит через начало координат, то его следует перенести в точку пересечения кривой с осью абсцисс.

ПРИЛОЖЕНИЕ 4

Рекомендуемое

ПРОТОКОЛ

|

4. Результаты испытаний и их обработка

1) При определении разрушающего напряжения (прочности)

|

i |

bi, мм |

hi, мм |

Fi max, кН |

Вид разрушения |

|

|

|

|

1 |

b1 |

h1 |

F1 max |

sb1 |

|

|

|

|

2 |

b2 |

h2 |

F2 max |

sb2 |

|

|

|

|

. |

|||||||

|

. |

|||||||

|

. |

|||||||

|

n |

bn |

hn |

Fn max |

sbn |

|

|

|

|

|

|

||||||

|

|

|

||||||

|

|

2) При определении модуля упругости

|

i |

bi, мм |

hi, мм |

ΔFi, кН |

li, мм |

Δli, мм |

Δli/li |

|

|

|

|

|

1 |

b1 |

h1 |

ΔF1 |

l1 |

Δl1 |

Δl1/l1 |

|

E1 |

|

|

|

2 |

b2 |

h2 |

ΔF2 |

l2 |

Δl2 |

Δl2/l2 |

|

E2 |

|

|

|

. |

||||||||||

|

. |

||||||||||

|

. |

||||||||||

|

п |

bn |

hn |

ΔFn |

ln |

Δln |

Δln/ln |

|

En |

|

|

|

|

|

|||||||||

|

|

|

|||||||||

|

|

3) При определении коэффициента Пуассона

|

i |

ΔFi, кН |

ΔeIi |

ΔeIIi |

νi = ΔeIi/ΔeIIi |

|

|

|

1 |

ΔF1 |

ΔeI1 |

ΔeII1 |

ν1 |

|

|

|

2 |

ΔF2 |

ΔeI2 |

ΔeII2 |

ν2 |

|

|

|

. |

||||||

|

. |

||||||

|

. |

||||||

|

п |

ΔFn |

ΔeIn |

ΔeIIn |

νn |

|

|

|

|

|

|||||

|

|

|

|||||

|

|

||||||

|

Приложения: _______________________________________________________________ (диаграммы деформирования, фотографии и др.) Испытания проводил _____________________________ __________________________ Личная подпись Расшифровка подписи Результаты обработал _____________________________ _________________________ Личная подпись Расшифровка подписи |

||||||