ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

АЗОТ ГАЗООБРАЗНЫЙ,

ОБОГАЩЕННЫЙ СТАБИЛЬНЫМ

ИЗОТОПОМ АЗОТ-15

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 23644-79

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

АЗОТ ГАЗООБРАЗНЫЙ,

ОБОГАЩЕННЫЙ Технические условия Gaseous nitrogen concentrated by stable |

ГОСТ |

Постановлением Государственного комитета СССР по стандартам от 24 мая 1979 г. № 1841 срок введения установлен

с 01.07.80

Проверен в 1984 г. Постановлением Госстандарта от 28.02.85 № 443 срок действия продлен

до 01.07.90

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на газообразный азот, обогащенный стабильным изотопом азот-15, применяемый в научных исследованиях в области физики, химии, сельского хозяйства, биохимии и других отраслях промышленности.

Формула 15N2.

Молярная масса (по международным атомным массам 1973 г.) в зависимости от атомной доли изотопа азот-15 - от 28,20 г/моль до 29,98 г/моль.

Марки и пример записи при заказе продукта - по ГОСТ 26335-84.

(Измененная редакция, Изм. № 1, 2).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Газообразный азот должен изготовляться марок А, Б, В и Г в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

1.2. По физико-химическим показателям газообразный азот должен соответствовать нормам и требованиям, указанным в табл. 1.

|

Норма |

||

|

Химически чистый (х. ч.) ОКП 70 1351 1001 |

Особой чистоты (ос. ч.) ОКП 70 1351 1042 |

|

|

1. Внешний вид |

Бесцветный газ |

|

|

2. Атомная доля изотопа азот-15, %: |

|

|

|

марка А |

Св. 98,0 до 99,5 включ. |

|

|

марка Б |

» 95,0 » 98,0 » |

|

|

марка В |

» 90,0 » 95,0 » |

|

|

марка Г |

От 10,0 » 90,0 » |

|

|

3. Массовая доля азота, %, не менее |

99,90 |

99,99 |

|

4. Суммарная массовая доля окиси азота и кислорода, %, не более |

0,10 |

0,01 |

1.1, 1.2. (Измененная редакция, Изм. № 1).

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Газообразный азот не токсичен и не взрывоопасен.

2.2. При работе с газообразным азотом необходимо руководствоваться «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденными Госгортехнадзором СССР 19.05.70, а также соблюдать требования ГОСТ 12.1.005-76 и ГОСТ 12.1.007-76.

(Измененная редакция, Изм. № 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Газообразный азот принимают партиями. Партией считают количество продукции, полученной в результате одного технологического цикла, массой не менее 100 г и оформленное документом о качестве.

3.2. Каждую партию продукции подвергают проверке на соответствие требованиям разд. 1. Для проверки от партии отбирают 5 ампул с пробой, две из которых вместимостью по 70 см3, три - по 10 см3.

(Измененная редакция, Изм. № 1).

3.3. Партию продукции считают пригодной, если в результате анализа все требования, предъявляемые к ней, соответствуют настоящему стандарту.

3.4. При получении неудовлетворительных результатов анализа хотя бы по одному из показателей партию передают на переработку. После переработки партию вторично предъявляют на анализ. Результаты повторного анализа являются окончательными и распространяются на всю партию.

4. МЕТОДЫ АНАЛИЗА

4.1. Отбор проб

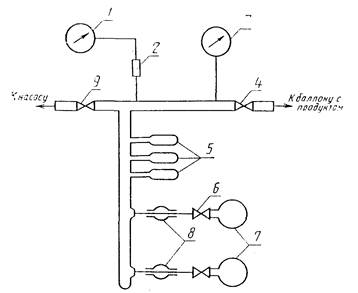

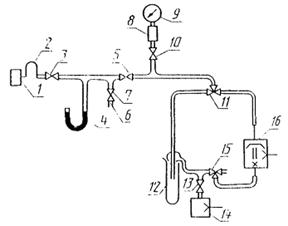

4.1.1. Пробы для анализа отбирают из емкости с готовой продукцией. Схема отбора проб представлена на черт. 1.

Схема установки отбора пробы

1 - вакуумметр; 2 - манометрический преобразователь; 3 - мановакуумметр; 4, 6, 9 - вентили; 5 - ампулы с пробой для определения атомной доли изотопа азот-15; 7 - ампулы с пробой для определения массовой доли азота, окиси азота и кислорода; 8 - вакуумные шланги

(Измененная редакция, Изм. № 2).

4.1.2. Для определения атомной доли изотопа азот-15 пробу отбирают в три ампулы 5 вместимостью 10 см3 каждая.

Для определения массовой доли азота, окиси азота и кислорода отбирают пробу в две ампулы 7 вместимостью 70 см3 каждая.

Для этого открывают вентиль 9 и откачивают систему до остаточного давления 13∙10-2-13∙10-3 Па. Давление контролируют вакуумметром 1 (например, типа ВИТ-2А), включенным в систему через манометрический преобразователь 2 типа ПМТ-2. При достижении указанного выше остаточного давления закрывают вентиль 9 и оставляют систему для проверки на герметичность. Систему считают герметичной, если показание вакуумметра через 1 ч будет не более 2∙10-3 Па. После этого открывают вентиль 4 и заполняют ампулы 5 и 7 пробой под давлением 5∙104 Па. Давление газа контролируют мановакуумметром 3 (например, типа ОБМВ-160). Заполнив ампулы, вентиль 4 перекрывают.

(Измененная редакция, Изм. № 2).

4.1.3. Ампулы 5 отпаивают при помощи газовой горелки, а ампулы 7 снимают с вакуумных шлангов. Затем ампулы маркируют, указывают номер партии и дату отбора пробы.

(Измененная редакция, Изм. № 2).

Допускается применение других методов отбора проб, исключающих разбавление продукта.

4.2. Определение внешнего вида

4.2.1. Внешний вид газообразного азота в ампуле определяют визуально.

4.3. Определение атомной доли изотопа азот-15 (масс-спектрометрический метод)

4.3.1. Аппаратура, приборы, реактивы

Масс-спектрометр МИ-1201 или любой другой с разрешающей способностью не менее 200.

Вакуумметр ВИТ-2 или ВИТ-1А-П, обеспечивающий измерение предварительного разрежения в диапазоне давлений 0,1-10,0 Па и диапазоне остаточного давления 10-2-10-5 Па.

Комплект для контроля температуры, состоящей из милливольтметра Ш4501 по ГОСТ 9736-80 и термоэлектрического преобразователя ТПП-1378.

Насос диффузионный Н-50Р или ДРН-10, обеспечивающий остаточное давление 10-3 - 10-4 Па.

Насос предварительного разрежения ВН-461М или НВР-5Д, обеспечивающий давление 1-10 Па.

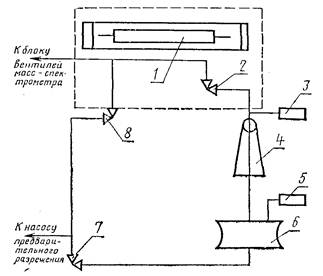

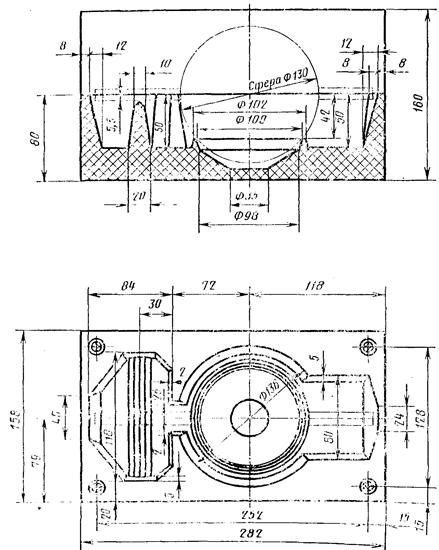

Система высоковакуумной откачки блока вентилей (черт. 2), обеспечивающая остаточное давление 10-4-10-5 Па. Все соединительные трубки должны быть изготовлены из нержавеющей стали марки 12´18Н10Т по ГОСТ 5632-72.

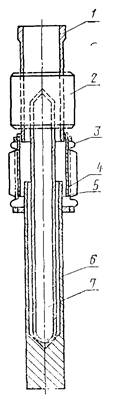

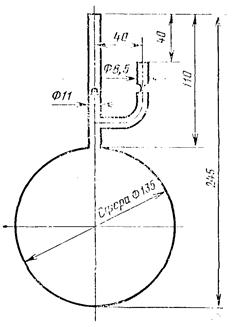

Ампулоломатель (черт. 2а).

Термометр стеклянный технический по ГОСТ 2823-73.

Азот жидкий по ГОСТ 9293-74.

Линейка измерительная по ГОСТ 427-75.

(Измененная редакция, Изм. № 2).

4.3.2. Подготовка аппаратуры к анализу

Подготовку масс-спектрометра к работе проводят, как указано в инструкции по эксплуатации.

Подготовку системы высоковакуумной откачки блока вентилей к работе проводят следующим образом: включают насос предварительного разрежения, открывают вентили 2, 7, 8 (см. черт. 2) и вентиль откачки блока вентилей масс-спектрометра. При достижении в системе остаточного давления 1-10 Па закрывают вентиль 8 и включают диффузионный насос 4. Остаточное давление контролируют по вакуумметру. При достижении остаточного давления 10-2-10-3 Па включают электронагреватель 1 и проводят прогрев высоковакуумной части системы в течение часа три температуре 200 °С. После охлаждения системы до температуры 20-30 °С закрывают вентили 2, 7 и вентиль откачки блока вентилей.

Система высоковакуумной откачки блока вентилей

1 - электронагреватель; 2; 7; 8 - вентили; 3 - магнитно-ионизационный датчик; 4 - диффузионный насос; 5 - лампа ПМТ-4; 6 - баллон предварительного разрежения

Ампулоломатель

1 - ниппель; 2 - накидная гайка; 3 - сильфон; 4 - предохранительная трубка; 5 - предохранительная сетка; 6 - стакан; 7 - стеклянная ампула

Для подготовки стеклянной ампулы с продуктом к анализу отсоединяют ампулоломатель от блока вентилей, отвинчивая накидную гайку 2 (см. черт. 2а), помещают ампулу с пробой в ампулоломатель, подсоединяют его к блоку вентилей масс-спектрометра, открывают вентиль откачки блока вентилей и вентиль 8 (см. черт. 2) для откачки ампулоломателя на предварительное разрежение. При достижении в ампулоломателе остаточного давления газов 1-10 Па, перекрывают вентиль 8 и открывают вентили 2 и 7. При этом ампулоломатель откачивают до остаточного давления 10-3-10-4 Па.

4.3.3. Проведение анализа

Измерение атомной доли изотопа азот-15 осуществляют однолучевым методом. Силу ионного тока регистрируют с помощью самопишущего потенциометра, входящего в комплект масс-спектрометра.

Возможно применение других методов регистрации силы ионного тока, обеспечивающих требуемую точность определения атомной доли изотопа азот-15.

Показания снимают в точках, соответствующих значениям пиков ионных токов, образованных ионами с массовыми числами 28, 29, 30 (ионы 14N2+, 14N15N+, 15N2+).

Скорость развертки магнитного поля выбирают наибольшей, обеспечивающей обязательное прописывание пиковых значений ионного тока, образованных ионами с вышеуказанными массовыми числами без искажений. Анализ проводят следующим образом. Открывают полностью дозирующий вентиль масс-спектрометра и фиксируют значения, фоновых токов ионов с массовыми числами 28, 29, 30. Если фоновые токи ионов с массовыми числами 29, 30 полностью отсутствуют, а фоновый ток ионов с массовым числом 28 не превышает 4∙10-14 А (что соответствует выходному напряжению усилителя постоянного тока УПТ, равному 40 мВ), то приступают к измерениям силы ионных токов.

Если фоновые токи превышают указанные допустимые значения, то продолжают прогрев масс-спектрометра еще в течение часа. Закрывают дозирующий вентиль и вентиль откачки блока вентилей масс-спектрометра, разбивают стеклянную ампулу с пробои, изгибая стакан 6 (см. черт. 2а) ампулоломателя. С помощью дозирующего вентиля подают анализируемый газ с такой скоростью натекания в ионный источник, чтобы сила ионного тока, образованного наиболее интенсивными ионами, находилась в пределах (1-5)∙10-10A (что соответствует выходному напряжению УПТ, равному 10-50 В). Для получения достаточного количества статистических данных фиксируют последовательно 10 раз значения пиков токов, образованных ионами с указанными массовыми числами.

4.3.4. Обработка результатов

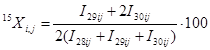

Атомную долю изотопа aзот-15 (15Xi,j) в процентах для i-го наблюдения в j-й серии рассчитывают по формуле

,

,

где I28ij; I29ij; I30ij - интенсивности пиков токов, образованных ионами с массовыми числами 28, 29, 30 соответственно, пА, которые вычисляют по формуле

![]() ,

,

где hRij - высота пика в масс-спектре, мм;

bRij - масштабный множитель, определяемый выбранной

чувствительностью записи данного пика ![]() ;

;

R - значение массового числа соответствующего пика.

Для j-й серии подсчитывают среднее арифметическое ![]() по формуле

по формуле

,

,

где n=10 - число наблюдений в каждой серии.

За результат анализа (![]() ) принимают среднее

арифметическое значение атомной доли изотопа азот-15 в процентах, полученное

при двух годных сериях измерений

) принимают среднее

арифметическое значение атомной доли изотопа азот-15 в процентах, полученное

при двух годных сериях измерений

![]() ,

,

где

![]() и

и ![]() - результаты

первой и второй серии измерений.

- результаты

первой и второй серии измерений.

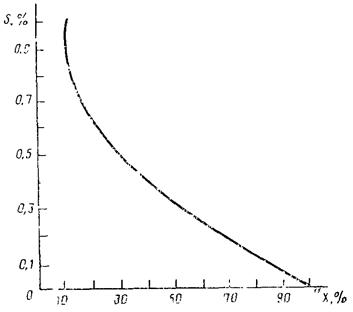

Значение среднего квадратического отклонения S результата измерений, включающее случайную и систематическую составляющие, в процентах определяют по графику (черт. 2б).

Черт. 2б

Доверительные границы погрешности результатов измерении при доверительной вероятности Р = 0,95 рассчитывают по ГОСТ 8.207-76.

Проверку годности результатов измерений проводят по СТ СЭВ 545-77.

4.3.1-4.3.4. (Измененная редакция, Изм. № 1, 2).

4.4. Определение массовой доли азота, окиси азота и кислорода (метод газо-адсорбционной хроматографии)

4.4.1. Аппаратура, материалы, реактивы

Установка вакуумная для ввода пробы в хроматограф (черт. 3).

Насос вакуумный парортутный типа М-50 Р.

Насос предварительного разрежения типа BН-461 М.

Хроматограф лабораторный газовый ЛХМ-8МД.

Электропечь сопротивления СНОЛ 1.

Вакуумметр типа ВИТ-1-А.

Лупа по ГОСТ 25706-83 или микроскоп МИР-12.

Пестик 2 по ГОСТ 9147-80.

Преобразователь манометрический типа ПМТ-2.

Секундомер СОПпр-2а-2-221 по ГОСТ 5072-79.

Сито с сеткой проволочной тканой по ГОСТ 6613-86.

Ступка 4 по ГОСТ 9147-80.

Чашка выпарительная 5 по ГОСТ 9147-80.

Эксикатор 1 - 100 по ГОСТ 25336-82.

Вода дистиллированная по ГОСТ 6709-72.

Газ-носитель: гелий газообразный.

Цеолит синтетический СаА.

Интервал времени удерживания компонентов приведен в табл. 2.

|

Время удерживания, мин |

|

|

Азот |

|

|

Кислород |

|

|

Окись азота |

4.4.2. Подготовка к анализу

Синтетический цеолит измельчают в фарфоровой ступке и отсеивают на сите порошок дисперсностью 0,25-0,50 мм.

Взвешивают порошок массой 10 г с погрешностью ± 0,01 г, помещают в фарфоровую чашку, промывают дистиллированной водой для удаления пыли, высушивают в электропечи в течение 4 ч при температуре не более 380 °С и охлаждают в эксикаторе.

Наполнение хроматографической колонки, подсоединение к хроматографу, включение хроматографа и подготовку его к работе проводят в соответствии с инструкцией предприятия-изготовителя.

Режим работы хроматографа

Вид адсорбента - синтетический цеолит.......................................................... СаА

Длина колонки, мм............................................................................................. 3000

Диаметр колонки, мм.......................................................................................... 3

Температура колонки, °С................................................................................... 50

Скорость газа-носителя, см3/мин....................................................................... 60

Скорость движения диаграммной ленты, мм/ч............................................... 60

Сила тока детектора, мА.................................................................................... 120.

4.4.3. Проведение анализа

Анализ проводят на установке, схема которой представлена на черт. 3. Ампулу с пробой подсоединяют к отростку 6. В начальном положении все краны установки, кроме крана 13, должны быть закрыты. Включают насос предварительного разрежения 14 и через 2-3 мин открывают краны 3, 5, 7, 10, выдвигают шток дозирующего элемента 2 и откачивают воздух до остаточного давления 13,3 Па. Давление измеряют вакуумметром 9. Затем при помощи кранов 11 и 15 включают парортутный насос 16 и откачивают воздух из установки до остаточного давления 1,33∙10-3 Па. Проверяют герметичность установки. Для этого закрывают последовательно краны 3, 5, 7, 10. При помощи кранов 11 и 15 отключают парортутный насос 16. Оставляют в течение 1 ч. Затем открывают последовательно краны 3, 5, 7, 10. Если показание вакуумметра 9 не меняется, установку считают герметичной. Перекрывают краны 5, 10, открывают кран ампулы с пробой. При этом изменяемая смесь наполняет петлю дозирующего элемента 2, к этому времени на диаграмме регистрируется нулевая линия, соответствующая чистому газу-носителю. Шток дозирующего элемента 2 переводят в исходное положение. При этом измеряемая проба поступает в хроматограф.

Схема вакуумная установки для ввода газообразной пробы в хроматограф

1 - хроматограф; 2 - дозирующий элемент хроматографа; 3, 5, 7, 10, 13 - краны двухходовые; 4 - манометр ртутный; 6 - отросток для присоединения ампулы с пробой; 8 - манометрический преобразователь; 9 - вакуумметр; 11, 15 - краны трехходовые; 12 - ловушка; 14 - насос предварительного разряжения; 16 - парортутный насос

Одновременно засекают время на секундомере и через 10-15 с регистрируют время выхода пиков (см. табл. 2).

Типовые хроматограммы приведены на черт. 4 и 5.

4.4.1.-4.4.3. (Новая редакция, Изм. № 2).

4.4.4. Обработка результатов

Массовую долю азота, окиси азота и кислорода (Хi) в процентах вычисляют по формуле

![]() ,

,

где Si - площадь пика определяемого компонента, мм2;

∑SR - сумма приведенных площадей всех пиков, мм2.

Площадь пика вычисляют, как произведение высоты пика на его ширину, измеренную на середине высоты.

При применении хроматографов с автоматическим вычислением площади пиков погрешность ее определения должна обеспечивать точность массовой доли газообразного азота, окиси азота и кислорода, указанных в настоящем стандарте.

За результат анализа принимают среднее арифметическое

значение ![]() ,

полученное от двух годных параллельных определений и рассчитанное по

формуле

,

полученное от двух годных параллельных определений и рассчитанное по

формуле

![]() ,

,

где

![]() и

и ![]() -

результаты первого и второго определения.

-

результаты первого и второго определения.

Относительное среднее квадратическое отклонение должно составлять:

для массовой доли азота - 0,000436;

для суммарной массовой доли окиси азота и кислорода - 0,12.

Доверительные границы случайной погрешности должны составлять:

для массовой доли азота ± 0,04;

для суммарной массовой доли окиси азота и кислорода ± 0,04.

Проверяют годность результатов определений.

Результат считают годным, если выполняется следующее условие:

для массовой доли азота - ![]() <0,014;

<0,014;

для суммарной массовой доли окиси азота и кислорода - ![]() <0,01.

<0,01.

1 - кислород; 2 - азот

1 - азот; 2 - окись азота

(Измененная редакция, Изм. № 2).

4.4.1-4.4.4. (Измененная редакция, Изм. № 1).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Продукт упаковывают в стандартные баллоны из легированной стали вместимостью от 0,4 до 8,0 дм3 по ГОСТ 949-73 или в запаянные ампулы с разбивающимся вентилем, изготовленные из стекла марки ХС1 или ТХС1 по ГОСТ 21400-75, вместимостью 1100 см3 (см. черт. 6).

(Измененная редакция, Изм. № 1).

5.2. В качестве адсорбента в баллоны на 1/3 объема засыпают активированный уголь марки АГ-3 по ГОСТ 20464-75.

5.3. Минимальная масса фасуемого продукта 1 г.

Массу брутто менее 500 г определяют с погрешностью не более 0,05 г, более 500 г - с погрешностью не более 0,5 г.

5.4. Подготовку потребительской тары и ее заполнение продуктом проводят по нормативно-технической документации.

5.5. По заполнении баллона продуктом на вентиль устанавливают заглушку с прокладкой из фторопласта по ГОСТ 14906-77.

5.6. Давление газа в стеклянных ампулах при заполнении не должно превышать 9,6∙104 Па. Давление контролируют манометром.

Максимальное давление газа в баллоне не должно превышать рабочее давление баллона в условиях полной десорбции газообразного азота с адсорбента.

5.7. Стеклянные ампулы должны быть запаяны, баллоны опломбированы.

5.8. На каждый баллон должна быть наклеена этикетка, на которой указывают:

наименование поставщика;

наименование продукта и его химическую формулу;

массу нетто, брутто;

номер партии;

дату изготовления;

номер паспорта;

показатели качества по настоящему стандарту;

номенклатурный номер по классификатору;

гарантийный срок хранения;

штамп технического контроля;

обозначение настоящего стандарта.

5.9. На стеклянные ампулы наклеивают этикетку с указанием:

наименования продукта;

показателей качества по настоящему стандарту;

номера партии;

номера паспорта;

массы нетто;

обозначения настоящего стандарта.

5.10. Стеклянные ампулы помещают в специальные пенопластовые амортизаторы (черт. 7).

5.11. Стеклянные ампулы в амортизаторах и баллоны должны быть упакованы с применением сухих уплотняющих материалов в ящики, изготовленные из фанеры толщиной 3-10 мм по ГОСТ 3916-69. Размеры ящиков выбирают в соответствии с размерами баллонов и ампул в амортизаторах, а также с учетом рядов предпочтительных чисел по ГОСТ 8032-84. Ящики толщиной 3 мм обивают деревянными планками толщиной 13 мм и шириной 25 мм. Ящики с баллонами для усиления конструкции обивают по торцам стальной лентой по ГОСТ 3560-73.

5.12. Маркируют транспортную тару по ГОСТ 14192-77.

5.13. На баллоны несмываемой краской наносится надпись: «Азот газообразный х. ч.» или «Азот газообразный ос. ч.».

Цвет баллона, надписи и поперечной полосы - по ГОСТ 949-73.

5.14. В транспортную тару вместе с продуктом вкладывают один экземпляр документа о качестве (паспорта) по установленной форме, где указывают:

его номер;

наименование продукта, химическую формулу;

атомную долю изотопа;

массу нетто, брутто;

показатели качества по настоящему стандарту;

дату изготовления;

номер партии;

вид потребительской тары и количество единиц в упаковке;

заводской номер баллона.

5.15. Продукт перевозят всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

5.16. При транспортировании продукт должен быть защищен от воздействия резких перепадов температуры, ударов и падения ящиков.

5.17. Продукт хранят в закрытых помещениях в упаковке изготовителя при температуре не более 40 °С. Не разрешается хранить продукт вблизи нагревательных приборов.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие газообразного азота, обогащенного стабильным изотопом азот-15, требованиям настоящего стандарта при соблюдении условий хранения и транспортирования.

(Измененная редакция, Изм. № 1).

6.2. Гарантийный срок хранения продукта - один год со дня изготовления. По истечении гарантийного срока хранения продукт перед использованием должен быть проверен на соответствие требованиям настоящего стандарта.

СОДЕРЖАНИЕ