МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Обеспечение износостойкости изделий Метод испытания материалов и покрытий на

газоабразивное изнашивание с помощью Products wear

resistance assurance. |

ГОСТ |

Постановлением Государственного комитета стандартов Совета Министров СССР от 7 февраля 1978 г. № 382 дата введения установлена

Настоящий стандарт распространяется на металлические материалы и покрытия и устанавливает метод их испытания на абразивное изнашивание в потоке твердых частиц.

Стандарт не распространяется на материалы и покрытия твердостью менее 20HV, на пористые материалы со средним размером пор более 0,02 мм, а также на покрытия толщиной менее 0,3 мм.

Метод основан на одновременном воздействии на испытуемые и эталонные образцы потока твердых частиц, создаваемого центробежным ускорителем со стандартными размерами рабочих органов при фиксированных режимах испытаний, и измерении величины износа исследуемого и эталонного образцов, а износостойкость материала оценивают путем сравнения его износа с износом эталонного образца.

1. ПРИБОРЫ И МАТЕРИАЛЫ

Центробежный ускоритель твердых частиц содержит вращающийся вокруг вертикальной оси ротор с четырьмя радиально расположенными каналами прямоугольного сечения. В радиальные каналы ротора из бункера поступает абразивный материал, который под действием центробежных сил выбрасывается из ротора и ударяется о поверхность закрепленных вокруг него испытуемых образцов со скоростью, определяемой скоростью вращения ротора, и под углом атаки, определяемым установкой образцов.

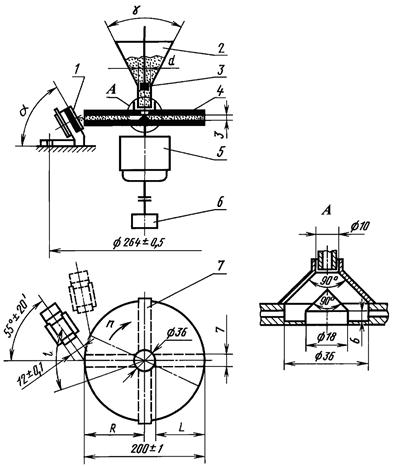

Схема установки образцов приведена на черт. 1 приложения 1. Основными параметрами центробежного ускорителя, определяющими режим истечения и удара по образцу абразивных частиц, являются: расстояние R от выходного окна канала до оси ротора, составляющее (100 ± 0,5) мм, размеры сечения канала, составляющие 3 · 7 мм; длина L канала, составляющая (82 ± 0,4) мм, а также диаметр d выходного канала бункера, составляющий (6 ± 0,2) мм, и угол конусности бункера g = 90°. Испытательная установка должна отвечать требованиям пп. 3.1 - 3.4.

Абразивный материал - кварцевый песок Приволжского месторождения по ГОСТ 6139-2003 с размером зерен 0,5 - 0,9 мм и с относительным содержанием влаги не более 0,15 % используют при общей сравнительной оценке износостойкости.

При оценке износостойкости применительно к конкретным условиям изнашивания допускается использовать абразивный материал, соответствующий материалу, воздействующему при эксплуатации, но с размером зерен не более 1,2 мм. В этом случае характеристики абразивного материала приводят в протоколах испытаний. При применении стандартного абразивного материала указывают номер соответствующего стандарта. При применении нестандартного абразивного материала в протоколе испытаний указывают вид абразивного материала, месторождение, максимальный и минимальный размер зерен абразива, их твердость, среднюю удельную поверхность частиц в квадратных сантиметрах на грамм и другие данные, необходимые для идентификации абразивного материала, устанавливаемые по согласованному перечню. При частоте вращения ротора 3000 об/мин допускается при приработке повторно использовать абразивный материал, но не более двух раз.

Исследуемые и эталонные образцы изготовляют в виде пластин размером 20 × 15 × 4 мм с допусками на размеры по 7-му классу точности и шероховатостью рабочей поверхности (поверхность 20 × 15 мм) Rz = 0,16 - 0,32 мкм, без острых кромок.

Примечание. При необходимости проведения испытаний образцов толщиной менее 4 мм допускается применять прокладки, обеспечивающие суммарную толщину пакета 4 мм. При испытании пористых материалов, как исключение, допускается шероховатость поверхностей Rz более 0,32 мкм.

Эталонные образцы изготовляют из стали марки 45 по ГОСТ 1050-88 в отожженом состоянии твердостью 185 - 195 HV. Износ испытуемых и эталонных образцов определяют путем взвешивания с погрешностью не более 0,1 мг до и после испытаний.

Потеря массы образца вследствие износа при испытании должна составлять не менее 5 мг.

Промывочные материалы: бензин по НТД, ацетон по ГОСТ 2603-79.

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Перед испытаниями определяют твердость образцов по ГОСТ 2999-75. Отобранные образцы маркируют.

2.2. Проверяют влажность абразивного материала по ГОСТ 5382-91 и при необходимости доводят ее до соответствия требованиям разд. 1.

2.3. Образцы последовательно промывают растворителями, указанными в разд. 1, и просушивают на воздухе.

2.4. Эталонные и испытуемые образцы устанавливают на центробежном ускорителе и производят приработку перед каждым испытанием. Установка образца в держателе должна обеспечивать ширину участка рабочей поверхности образца, открытую воздействию абразивного материала, (12 ± 0,1) мм. При приработке угол установки образцов, частота вращения ротора, количество засыпаемого в бункер абразива назначаются такими же, как при проведении основного испытания (пп. 3.1 - 3.4).

2.5. После приработки образцы вновь промывают в соответствии с п. 2.3 и определяют начальную массу образцов взвешиванием в соответствии с разд. 1.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Образцы устанавливают на испытательной установке в положении, соответствующем выбранному углу атаки (см. п. 3.2). Допускается одновременно устанавливать 15 образцов с различными углами атаки. При этом одновременно устанавливают с одинаковыми углами атаки не менее трех испытуемых и трех эталонных образцов. Размещение этих образцов вокруг ротора должно быть равномерным.

При испытаниях пористых неоднородных сплавов, спеченных металлокерамических материалов и неоднородных наплавок одновременно устанавливают пять образцов исследуемого материала и три образца эталонного материала. Образцы должны быть установлены таким образом, чтобы центр рабочей поверхности образца лежал в горизонтальной плоскости осей рабочих каналов ротора, а расстояние от центра рабочей поверхности образца до оси ротора l должно составлять (118 ± 1) мм. Угол в плане между осью, направленной вдоль большей стороны образца, и нормалью к цилиндрической поверхности ротора в точке пересечения оси образца с поверхностью ротора должен составлять 55° ± 20' (черт. 1).

3.2. Испытания проводят при углах атаки 15; 30; 60 и 90°. Необходимый угол атаки обеспечивается наклоном рабочей поверхности образца относительно горизонтальной плоскости.

3.3. Устанавливают частоту вращения ротора 3000 или 6000 об/мин, обеспечивающую скорость потока частиц абразива 38 или 76 м/с.

Примечание. При использовании абразивного материала, соответствующего ГОСТ 6139-2003, частота вращения ротора (n) в об/мин может быть вычислена по формуле

n = 78,2v,

где v - средняя скорость частиц, м/с.

При использовании абразивного материала, не отвечающего ГОСТ 6139-2003, частоту вращения ротора, обеспечивающего необходимую скорость удара частиц, подбирают опытным путем. Частоту вращения ротора поддерживают в процессе испытаний постоянной в пределах ±2,5 % расчетной.

3.4. Количество расходуемого абразивного материала при испытаниях должно соответствовать указанному в табл. 1.

При несоблюдении требования разд. 1 (при испытаниях накоплен слишком малый износ) для испытания берут удвоенное количество абразивного материала.

Таблица 1

|

Количество используемого абразива, кг, при частоте вращения ротора, об/мин |

||

|

3000 |

6000 |

|

|

Не более 1000 |

30 ± 1,0 |

5 ± 0,2 |

|

Не менее 1000 |

60 ± 2,0 |

10 ± 0,5 |

При испытаниях необходимо обеспечивать непрерывную подачу абразивного материала в ротор. Если масса абразивного материала, необходимая для испытаний, превышает вместимость бункера, то допускается подсыпать абразивный материал в бункер в процессе испытаний.

3.5. Включают привод вращения ротора и после достижения им расчетной частоты вращения открывают заслонку бункера для подачи абразивного материала в ротор.

3.6. После израсходования абразивного материала, засыпанного в бункер и предназначенного для данной серии испытаний, ротор останавливают, образцы снимают, промывают по п. 2.3 и взвешивают в соответствии с разд. 1. При установке и съеме образцов не допускается повреждение их поверхностей.

3.7. Результаты взвешивания образцов до и после испытаний заносят в протокол. Образец протокола приведен в приложении 2.

3.8. Проводят испытания при других углах установки образцов и частотах вращения ротора, подбираемых в соответствии с пп. 3.2 и 3.3.

3.9. Если при испытании с определенной скоростью частиц и определенным углом атаки отклонение значения потери массы (износа) отдельных образцов превышает 15 % средней потери массы всех испытанных образцов, то испытание повторяют в соответствии с пп. 3.1 - 3.7.

3.10. Средние потери массы эталонных образцов по результатам испытаний должны находиться в пределах, указанных в табл. 2.

Таблица 2

|

Значение потери массы эталонных образцов, кг, при угле атаки a, град |

||||

|

15 |

30 |

60 |

90 |

|

|

3000 |

4,8 ± 1,5 |

8,5 ± 1,5 |

13,5 ± 1,5 |

11,1 ± 1,5 |

|

6000 |

8,1 ± 1,5 |

16,0 ± 1,6 |

21,1 ± 2,0 |

14,6 ± 1,5 |

Если потери массы эталонных образцов отличаются от значений, указанных в табл. 2, то следует проверить правильность выполнения условий испытаний по разд. 1 и после приведения условий испытаний в соответствии с указанными пунктами повторить испытания.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

4.1. По результатам

взвешивания образцов до и после испытаний с определенным углом атаки и

скоростью частиц определяют среднюю потерю массы ![]() эталонных образцов и среднюю

потерю массы

эталонных образцов и среднюю

потерю массы ![]() испытуемых образцов.

испытуемых образцов.

где i - количество испытуемых образцов в соответствии с п. 3.1;

gэ, gи - потери массы i-гo эталонного и испытуемого образцов.

4.2. Относительную износостойкость (x) исследуемого материала вычисляют по формуле

![]()

где rэ; rи - плотности эталонного и испытуемого материала соответственно, г/см3.

Результаты расчетов заносят в протокол. Указанные вычисления производят с погрешностью не более 0,0001 г.

4.3. При записи результатов испытаний необходимо указывать режимы испытаний образцов (угол атаки, скорость частиц), к которым относится данное значение износостойкости.

4.4. В стандартах, технических условиях и другой нормативно-технической документации, устанавливающей требования на износостойкость испытуемых материалов, значения относительной износостойкости должны приводиться со ссылкой на настоящий стандарт, с указанием угла атаки и скорости абразивных частиц. Например: «Износостойкость при изнашивании по ГОСТ 23.201-78 при a = 90° и n = 3000 об/мин не менее 5,2».

Если при испытаниях применяют абразивный материал, отличный от указанного в ГОСТ 6139-2003, то должны приводиться также данные в соответствии с разд. 1 по использованному абразивному материалу.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ИСПЫТАТЕЛЬНАЯ МАШИНА

Схема машины ЦУК приведена на черт. 1. Испытуемые образцы 1 закрепляют симметрично относительно оси вращения ротора 4. Из бункера 2 абразивные частицы при открытой заслонке 3 поступают в центральное отверстие ротора 4, откуда под действием центробежных сил поступают через четыре радиальные канала на образцы 1. Ротор крепят непосредственно к валу электродвигателя 5, а с нижней частью вала двигателя связан датчик частоты вращения вала. Обеспечивается возможность плавного регулирования скорости вращения ротора с автоматическим поддержанием установленной частоты вращения.

1 - образец; 2 - бункер; 3 - заслонка; 4 - ротор; 5 - двигатель; 6 - датчик частоты вращения; 7 - радиальные каналы ротора

После соударения с образцами абразивные частицы и их осколки падают в нижний бункер, откуда удаляются с помощью пылесоса.

Комплект установки ЦУК состоит из самой испытательной машины и пульта управления.

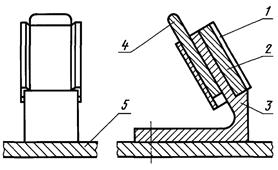

Крепление образцов на испытательной установке осуществляется в специальных держателях с помощью клиньев, что обеспечивает быстрый съем и установку образцов. Схематически держатели представлены на черт. 2.

1 - прижимная скоба; 2 - образец; 3 - держатель; 4 - опорное кольцо; 5 - клин

Установка держателей, обеспечивающих фиксацию образцов под заданным углом атаки, производится с помощью специального приспособления, центрируемого по оси ротора.

При изготовлении и периодически в процессе эксплуатации испытательной машины (например, после смены чрезмерно изношенных направляющих радиальных каналов ротора) производится статическое балансирование ротора. При этом в качестве противовесов применяют специальные винты, ввинчиваемые в отверстие на радиальной поверхности ротора.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ПРОТОКОЛ

испытаний на абразивное изнашивание по ГОСТ 23.201-78

Дата 25.IV.1970 г. Исполнитель ВОЛКОВ В.А.

Характеристики материалов

|

Материал |

Наименование |

ГОСТ, ТУ |

Термообработка |

Твердость HV |

Плотность r, г/см3 |

|

Материал эталона |

Сталь 45 |

Отожженный |

186 |

7,8 |

|

|

Исследуемый материал |

Сплав титана ВТ1-1 |

АМТУ 388-57 |

В состоянии поставки |

207 |

4,5 |

|

Материал |

Наименование |

ГОСТ, ТУ, источник |

Размер частиц |

Твердость |

Удельная поверхность, см2/г |

|

|

min |

max |

|||||

|

Абразивный материал |

Песок Приволжского месторождения |

0,5 |

0,9 |

|

|

|

Режим испытаний

|

Частота вращения ротора, об/мин |

Угол атаки a, град |

Скорость частиц v, м/с |

Масса абразива, кг |

|

6000 |

90 |

76 |

5 |

Результаты испытаний

|

Материал |

Номер образца |

Начальная масса, г |

Масса после испытаний, г |

Потеря массы g, г |

Средняя потеря массы, г |

|

Материал эталона |

1 |

10,1889 |

10,1765 |

0,0124 |

|

|

2 |

10,1269 |

10,1147 |

0,0122 |

0,0124 |

|

|

3 |

10,2012 |

10,1887 |

0,0125 |

|

|

|

(4) |

|||||

|

(5) |

|||||

|

Исследуемый материал |

1 |

5,9032 |

5,8947 |

0,0085 |

|

|

2 |

5,8972 |

5,8884 |

0,0088 |

0,0086 |

|

|

3 |

6,1030 |

6,0944 |

0,0086 |

|

|

|

(4) |

|||||

|

(5) |

Относительная износостойкость:

![]()

Подпись _____________

СОДЕРЖАНИЕ

|

4. Обработка результатов испытаний. 4 Приложение 1. Испытательная машина. 5 Приложение 2. Протокол испытаний на абразивное изнашивание по гост 23.201-78. 6 |