ГОСТ 21901-76

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДДОНЫ АВИАЦИОННЫЕ

ТИПОВ ПА-5,6 и ПА-2,5

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ПОДДОНЫ АВИАЦИОННЫЕ ТИПОВ ПА-5,6 и ПА-2,5 Общие технические условия Aircraft pallets type PA-5,6 and PA-2,5. Specification for |

ГОСТ Введен впервые |

Постановлением Государственного комитета стандартов Совета Министров СССР от 27 мая 1976 г. № 1322 дата введения установлена

Ограничение срока действия снято Постановлением Госстандарта от 30.06.92 № 621

Издание (ноябрь 2004 г.) с Изменениями № 1, 2, утвержденными в апреле 1982 г., в декабре 1986 г. (ИУС 7-82, 4-87).

Настоящий стандарт распространяется на авиационные поддоны ПА-5,6 и ПА-2,5, предназначенные для перевозки штучных грузов в потребительской или облегченной таре авиационным транспортом, оборудованным по ГОСТ 21787-76 и специализированным автомобильным транспортом.

(Измененная редакция, Изм. № 2).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Основные параметры и типоразмеры поддонов - по ГОСТ 21005-75.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Поддоны должны изготовляться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

2.2. Материалы, применяемые для изготовления поддонов, должны быть негорючими, нетоксичными, защищенными от коррозии, воздействия грибковой плесени и гниения.

2.3. Конструкция поддонов должна обеспечивать:

надежное крепление в самолетах (вертолетах);

подъем и перемещение их кранами и вилочными погрузчиками;

безопасное проведение погрузочно-разгрузочных работ.

2.4. Поддоны должны иметь плоское основание, обеспечивающее перемещение их по транспортировочному оборудованию самолетов и наземных средств механизации.

2.5. Поддоны должны иметь боковые и торцовые (по полету) пазы для швартовки на самолете (вертолете).

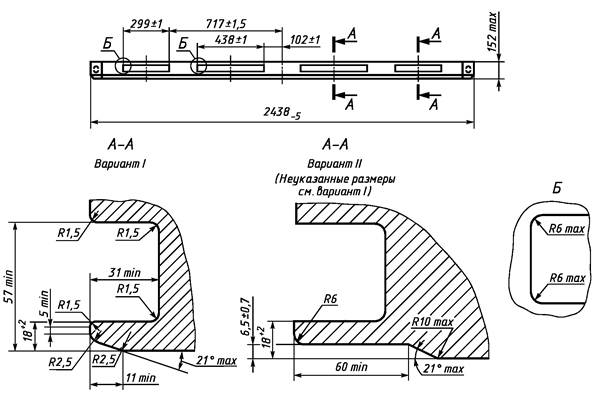

2.6. Боковые пазы должны соответствовать черт. 1, торцовые пазы - черт. 2 или по требованию заказчика - черт. 3. Исполнение торцовых пазов допускается в двух вариантах.

Поддон ПА-2,5

Поддон ПА-5,6

Неуказанные размеры - см. черт. 2.

Черт. 3

(Измененная редакция, № 1).

2.7. Поддоны должны иметь узлы или сплошной рельс для крепления сетки.

2.8. Узлы для крепления сетки должны соответствовать черт. 4 и табл. 1, а сплошной рельс - черт. 4.

Таблица 1

|

L, мм |

l, мм, не более |

Число узлов, п, не менее |

||

|

Номин. |

Пред. откл. |

|||

|

ПА-5,6 |

2991 |

-5 |

419 |

6 |

|

ПА-2,5 |

1460 |

-3 |

326 |

3 |

На поддонах, предназначенных для внутренней эксплуатации, допускается вместо узлов устанавливать кольца. Кольца в нерабочем положении не должны выступать над поверхностью поддона.

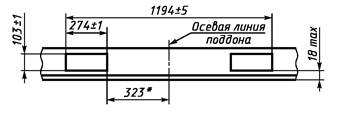

2.9. Пазы под вилы погрузчика должны располагаться на боковой поверхности поддона ПА-5,6 в соответствии с черт. 5 и на торцовой поверхности поддона ПА-2,5 в соответствии с черт. 6.

По требованию заказчика допускается пазы для вил погрузчиков на поддонах не выполнять.

* Размер для справок.

* Размер для справок.

2.8, 2.9. (Измененная редакция, Изм. № 1).

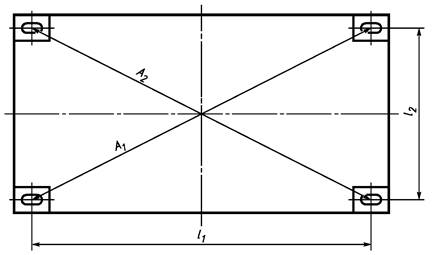

2.10. Поддоны должны иметь угловые фитинги для подъема, перемещения и крепления на наземных транспортных средствах.

2.11. Расстояние между центрами отверстий фитингов должно соответствовать черт. 7 и табл. 2.

Таблица 2

Размеры в мм

|

l1* |

l2* |

Разность между размерами диагоналей А1 и А2, не более |

|

|

ПА-5,6 |

2787 |

2260 |

10 |

|

ПА-2,5 |

1257 |

7 |

* Размер для справок.

2.12. Угловые фитинги должны заделываться заподлицо с основанием поддона в соответствии с черт. 8 или должны быть утоплены в основание в соответствии с черт. 9.

2.11, 2.12. (Измененная редакция, Изм. № 1).

2.13. Поддоны должны быть устойчивыми при воздействии на них следующих климатических факторов:

температуры окружающей среды от минус 60 °С до плюс 60 °С;

относительной влажности воздуха 98 % при температуре плюс 35 °С.

2.14. Прочность поддонов, загруженных до номинальной максимальной массы брутто и закрепленных на транспортировочном оборудовании самолетов, должна быть рассчитана с учетом коэффициентов расчетных нагрузок указанных в табл. 3. При условии, что допускаемое смещение центра тяжести груза в горизонтальной плоскости не должно составлять более 10 % ширины и 5 % длины поддона. В вертикальной плоскости смещение центра тяжести не допускается.

Таблица 3

|

Коэффициенты нагрузок |

||

|

эксплуатационных (рабочих) |

расчетных |

|

|

Вперед (назад) |

1 |

3,0 |

|

Вверх |

1 |

2,5 |

|

Вниз |

3 |

5,0 |

|

В стороны: |

||

|

для ПА-5,6 |

1 |

1,5 |

|

для ПА-2,5 |

1 |

3,0 |

Все нагрузки рассматриваются как раздельно действующие, кроме нагрузки, равной максимальной массе брутто, направленной вниз, которая рассматривается как действующая одновременно с нагрузкой вперед, назад или в стороны.

2.15. Поверхность основания поддонов не должна иметь отклонения от плоскостности более чем на 1,5 мм на длине 1000 мм. Поддоны должны допускать перемещение их по роликовым дорожкам, имеющим отклонение от плоскостности до 2° при расстоянии между неровностями не менее 900 мм.

Неплоскостность основания поддонов, измеренная по нижней поверхности торцовых и боковых балок, не должна превышать 3 мм.

2.14, 2.15. (Измененная редакция, Изм. № 1).

2.16. Каждый боковой паз должен выдерживать горизонтально и вертикально направленные нагрузки, равные 83,5 кН (8,5 тс).

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия поддонов требованиям настоящего стандарта устанавливаются приемосдаточные и периодические испытания.

3.2. Приемосдаточным испытаниям должен подвергаться каждый поддон в следующем объеме:

внешний осмотр, проверка маркировки;

проверка соответствия размеров поддонов ГОСТ 21005-75;

взвешивание поддонов.

3.3. Периодическим испытаниям подвергают поддоны, прошедшие приемосдаточные испытания. Периодические испытания проводят не реже одного раза в год на одном поддоне на прочность по эксплуатационным (рабочим) нагрузкам и на одном поддоне из установочной партии на прочность по предельным (расчетным) нагрузкам.

3.4. Результаты приемосдаточных и периодических испытаний считают положительными, если все поддоны, подвергнутые испытаниям, соответствуют требованиям настоящего стандарта.

Если при испытаниях будут обнаружены поддоны, не соответствующие требованиям настоящего стандарта, то проводят повторные испытания удвоенного числа поддонов.

При неудовлетворительных результатах повторных испытаний поставка поддонов прекращается до устранения выявленных дефектов.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Контроль внешнего вида поддона и маркировки проводят внешним осмотром.

4.2. Контроль размеров поддонов проводят измерительным инструментом, обеспечивающим требуемую точность.

4.3. Контроль массы поддона проводят взвешиванием на весах с погрешностью не более 1 кг.

4.4. Проверку поддонов на прочность при периодических испытаниях по эксплуатационным (рабочим) нагрузкам проводят в следующем объеме:

а) Поддон, равномерно загруженный до удвоенной максимальной массы брутто поднимается на высоту не менее 0,5 м со скоростью не более 1 м/мин за четыре угловых фитинга. Ветви строп должны быть направлены под углом 30° к вертикали.

В поднятом положении поддон должен находиться не менее 5 мин.

б) Поддон, равномерно загруженный до 1,25 максимальной массы брутто поднимается двумя горизонтально установленными брусьями шириной 200 мм и проходящими во всю глубину пазов, предназначенных для вил погрузчика.

В поднятом положении поддон должен находиться не менее 5 мин.

в) Поддон, равномерно загруженный до номинальной максимальной массы брутто закрепляют одним из торцов на транспортировочном оборудовании самолета или его эквиваленте. К противоположному торцу или угловым фитингам прикладывают горизонтально направленное сжимающее усилие, равное максимальной массе брутто поддона.

г) Поддон, равномерно загруженный до номинальной максимальной массы брутто, закрепляют за угловые фитинги одного из торцов поддона. К противоположному торцу или угловым фитингам прикладывают горизонтально направленное сжимающее, а затем растягивающее усилие, равное удвоенной максимальной массе брутто поддона.

д) Поддон, загруженный до номинальной максимальной массы брутто, должен быть перемещен не менее 100 раз с максимальной скоростью 18 м/мин по транспортировочному оборудованию самолета или его эквиваленту, длина которого равна удвоенной длине поддона.

е, ж) (Исключены, Изм. № 1).

з) Поддон, равномерно загруженный до номинальной максимальной массы брутто закрепляют двумя боковыми пазами на транспортировочном оборудовании самолета или его эквиваленте. К торцу поддона прикладывают равномерно распределенную и горизонтально направленную нагрузку, равную максимальной массе брутто.

Испытания проводят с каждой парой боковых пазов.

и) Поддоны закрепляют двумя боковыми пазами на транспортировочном оборудовании самолета или его эквиваленте. К основанию поддона прикладывают вертикально вверх нагрузку, равную массе брутто и расположенную в плоскости, проходящей через оба паза.

к) Поддон, равномерно загруженный до утроенной массы брутто, устанавливают на транспортировочном оборудовании самолета или его эквиваленте. Поддон необходимо выдержать с нагрузкой в течение 5 мин.

(Измененная редакция, Изм. № 1).

4.5. Проверку опытных образцов поддонов на прочность по расчетным нагрузкам проводят с учетом коэффициентов расчетных нагрузок, приведенных в табл. 3; проверку пазов на прочность проводят расчетной нагрузкой, равной 83,5 кН (8,5 тс) на каждый паз; проверку на прочность гнезд крепления сетки производят: при двухбобышечном фитинге усилием 10 кН, а при однобобышечном фитинге - усилием 7 кН.

По окончании испытаний поддоны не должны иметь разрушений, при которых груз не будет удерживаться на поддоне.

(Измененная редакция, Изм. № 1, 2).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На поддон должна быть нанесена маркировка, содержащая:

наименование страны;

владельца;

серийный номер;

типоразмер;

максимальную массу брутто;

массу поддона;

дату изготовления.

(Измененная редакция, Изм. № 2).

5.2. Маркировка должна быть расположена в двух диагонально противоположных углах поддона на его поверхности и на расстоянии не более чем 300 мм от угла поддона.

5.3. Маркировка должна быть нанесена несмываемой краской или гравироваться.

5.4. Поддоны транспортируют транспортом всех видов в соответствии с действующими правилами перевозок грузов на транспорте данного вида. При транспортировании и выполнении погрузочно-разгрузочных работ должна обеспечиваться их полная сохранность.

(Измененная редакция, Изм. № 1).

5.5. При транспортировании поддоны пакетируют не более 10 штук в пакет.

5.6. Поддоны должны храниться под навесом.

5.5, 5.6. (Введены дополнительно, Изм. № 1).

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1 Эксплуатация поддонов должна осуществляться в соответствии с правилами техники безопасности, утвержденными в установленном порядке для соответствующих видов транспорта.

6.2. Поддоны не должны иметь острых краев и углов, которые могут быть опасными для обслуживающего персонала при погрузочно-разгрузочных работах.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие качества поддонов требованиям настоящего стандарта при соблюдении потребителем условий эксплуатации и хранения, установленных стандартом.

7.2. Гарантийный срок эксплуатации - 12 мес со дня ввода в эксплуатацию.

7.1, 7.2. (Измененная редакция, Изм. № 2).

СОДЕРЖАНИЕ