ГОСТ 21548-76

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПАЙКА

МЕТОД ВЫЯВЛЕНИЯ

И ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ

ПРОСЛОЙКИ ХИМИЧЕСКОГО СОЕДИНЕНИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ПАЙКА Метод выявления и определения толщины прослойки химического соединения Brazing and soldering. Method for detecting and determination of chemicals interlayer thickness |

ГОСТ |

* Переиздание (январь 2001 г.) с Изменениями № 1, 2, утвержденными в августе 1981 г., апреле 1988 г. (ИУС 10-81, 7-86)

Постановлением Государственного комитета стандартов Совета Министров СССР от 05.02.76 № 346 дата введения установлена

01.01.77

Ограничение срока действия снято Постановлением Госстандарта СССР от 15.08.91 № 1356

Настоящий стандарт устанавливает металлографический метод выявления и определения толщины прослойки химического соединения на границе паяемый материал - паяный шов или луженый слой.

Контроль наличия и толщины прослойки химического соединения производят при выборе припоя и материала изделия, выборе и изменении режима технологического процесса пайки и лужения и параметров паяного соединения, а также определении периода активации и скорости роста прослойки (см. приложение 1).

(Измененная редакция, Изм. № 2).

1. ОТБОР ОБРАЗЦОВ

1.1. Шлифы для выявления и определения толщины прослойки химического соединения на границе паяемый материал - паяный шов или луженый слой изготовляют из паяных внахлестку или луженых образцов.

1.2. Число образцов для испытаний должно быть не менее пяти для каждого режима и сочетания материалов и припоя.

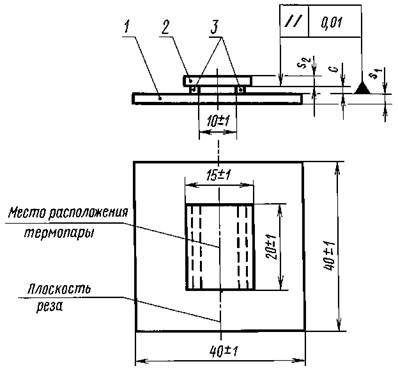

1.3. Форма и размеры образцов, паяемых внахлестку, должны соответствовать указанным на черт. 1.

1 - нижняя пластина; 2 - верхняя пластина; 3 - прокладки

Черт. 1

Толщина нижней s1 и верхней s2 пластин образца - [(1,0 ... 2,0) ± 0,1] мм.

При толщине паяемого материала более 2,0 мм допускается обработка пластин до требуемой толщины со стороны, не подлежащей пайке.

Примечание. В случае определения толщины прослойки химического соединения в паяном шве, соединяющем металлокерамический твердый сплав с металлом, толщина пластины 2 твердого сплава - [(1,0 ... 6,0) + 0,1] мм.

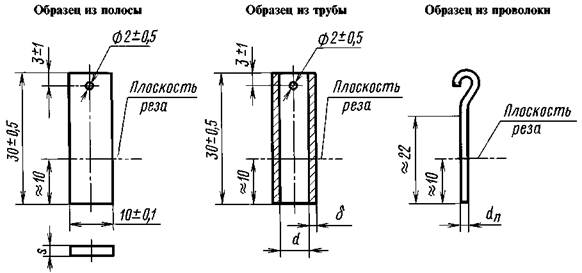

1.4. Для воспроизведения условий лужения или пайки погружением используют образцы, форма и размеры которых должны соответствовать указанным на черт. 2.

Для драгоценных и редких металлов допускается применение образцов меньшей толщины при условии сохранения равномерности зазора при пайке.

1.5. Образцы следует вырезать любым способом, не вызывающим изменений в их структуре.

s = [(0,5 ... 2,0) ± 0,1] мм; δ = [(0,5 ... 2,0) ± 0,1] мм; dп = [(0,5 ... 2,0) ± 0,1] мм; d = [(2,0 ... 10,0) ± 0,1] мм

Черт. 2

1.6. Образцы маркируют номером партии или условным индексом на нерабочей части, к образцу из проволоки крепят бирку для маркировки.

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Подготовка к испытанию образца внахлестку

При отсутствии регламентированной подготовки поверхности выбор способа подготовки и шероховатости поверхности - по результатам испытаний ГОСТ 20485-75, ГОСТ 23904-79 и настоящего стандарта.

Примечание. При укладке припоя у зазора его следует размещать у меньшей стороны верхней пластины.

2.1.2. Зазор (с) между пластинами (черт. 1) следует устанавливать прокладками (3) - проволокой или полосками.

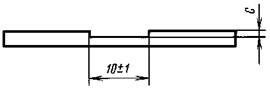

Допускается устанавливать зазор путем изготовления паза на одной из пластин как указано в п. 1.5. Форма и размеры паза должны соответствовать указанным на черт. 3.

2.1.3. Пластины фиксируют в заданном положении струбциной или другим способом.

Предельное отклонение размера с ± 0,01 мм

Черт. 3

2.1.4. Материал прокладок и фиксирующего приспособления при пайке не должен плавиться автономно или в контакте с материалом образца или припоем.

2.1.5. Объем припоя для пайки образцов внахлестку должен составлять 150 % от объема зазора.

2.1.6. Пайку образцов, установленных в горизонтальном положении, следует проводить в газовой среде, вакууме или с флюсом по режимам, применяемым в соответствующих технологических процессах.

2.1.7. Для измерения температуры надлежит использовать термопары и приборы по ГОСТ 7164-78.

2.1.8. Рабочий конец термопары следует крепить в центре наружной поверхности одной из пластин (черт. 1) зачеканкой, точечной сваркой или другим методом, обеспечивающим надежный тепловой контакт с образцом.

Прямое воздействие источника нагрева на термопару не допускается.

2.2. Подготовка к испытанию образцов из полосы, трубы и проволоки

2.2.1. Подготовка поверхности полосы, трубы и проволоки должна быть как указано в п. 2.1.1.

2.2.2. Подготовленную полосу, трубу или проволоку необходимо погрузить в тигель с расплавленным припоем на глубину не менее 20 мм. Нижний конец образца не должен касаться дна тигля. Объем припоя должен быть не менее 6 см3.

Примечания:

1. Материал тигля не должен заметно взаимодействовать с припоем.

2. Каждый образец следует погружать в новую порцию припоя.

2.2.3. Процесс лужения следует проводить в газовой среде, вакууме или под флюсом по режимам, применяемым в соответствующих технологических процессах.

2.2.4. Измерение температуры - согласно п. 2.1.7.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Для изготовления шлифов образцы следует разрезать способом, указанным в п. 1.5. Плоскость реза указана на черт. 1 и 2.

3.2. Способ изготовления шлифов не регламентируется.

3.3. Плоскость шлифа должна быть перпендикулярна к паяным или луженым поверхностям образца. Завал кромок не допускается.

В случае малой толщины прослоек химических соединений рекомендуется проводить замеры на косых шлифах.

3.4. Выявление структуры паяного соединения следует производить химическим, электрохимическим или другим методом, не вызывающим изменений в его структуре и выбираемым в зависимости от химического состава паяемого материала и припоя. Реактивы для химического травления шлифов приведены в приложении 1 к ГОСТ 21549-76.

3.5. При изготовлении шлифов и выявлении их структуры не допускается повреждение паяного соединения - выкрашивание, выгорание или вытравливание его составляющих.

3.6. Измерение толщины прослойки проводят под металлографическим микроскопом при увеличении 300 - 500×. Допускается увеличение до 1000×.

3.7. Толщину прослойки в капиллярном участке шва (II зона) и в галтелях (I и III зоны) следует определять раздельно.

3.8. Измерение следует проводить в пяти равномерно расположенных по длине прослойки точках капиллярного участка и не менее чем в трех точках галтели паяного шва.

Примечания:

1. При наличии в шве нескольких прослоек химических соединений следует измерять толщину каждой прослойки в отдельности и суммарную их толщину.

2. В случае пайки разнородных материалов толщину прослоек следует измерять на обеих границах шва.

3. На луженой пластине, трубе или проволоке измерения толщины прослойки производят по периметру сечения в пяти точках.

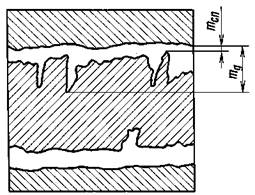

3.9. При дендритном характере роста прослойки измерению подлежат две величины: толщина сплошной части прослойки (mсп) и высота дендритов (mд) как показано на черт. 4.

Черт. 4

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Толщину прослойки химического соединения следует определять в микронах с погрешностью не более 1 мкм.

4.2. Толщину прослойки определяют как среднеарифметическое значений, определенных для каждого образца.

4.3. За толщину прослойки следует брать среднеарифметическое пяти измерений в капиллярном участке шва, трех измерений - в галтели шва. При переменной толщине прослойки по длине шва следует брать максимальное ее значение. При дендритном строении прослойки следует брать среднеарифметическое пяти измерений толщины сплошной части прослойки и максимальное значение измерений высоты дендритов.

4.4. При степени дисперсности результатов испытаний более 20 %, выходе из строя термопары или обнаружении непропая более 5 % от площади нахлестки испытания должны быть повторены, при этом количество образцов должно соответствовать числу недействительных результатов испытаний.

4.5. Результаты испытаний каждого образца необходимо внести в протокол, форма которого приведена в приложении 2.

ПРИЛОЖЕНИЕ 1

Справочное

1. Определение периода активации

Процесс пайки образцов ведут

в изотермических условиях, начиная с времени выдержки образца t1. Если за время

выдержки t1 при заданной

температуре прослойка обнаруживается, следующий образец паяют с выдержкой ![]() и т.д. до

и т.д. до ![]() при которой

прослойка не обнаруживается. Затем исследуют образцы после выдержки, равной

при которой

прослойка не обнаруживается. Затем исследуют образцы после выдержки, равной ![]() ,

, ![]() , пока не будет определено

максимальное время контакта паяемого материала с жидким припоем, при котором

прослойка еще не обнаруживается металлографически при заданном увеличении. Это

время принимают за период активации ta.

, пока не будет определено

максимальное время контакта паяемого материала с жидким припоем, при котором

прослойка еще не обнаруживается металлографически при заданном увеличении. Это

время принимают за период активации ta.

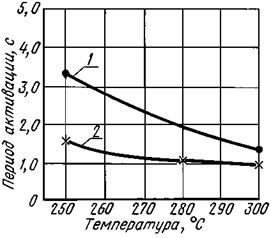

Проведением аналогичных испытаний при различных температурах определяют зависимость периода активации от температуры пайки.

2. Определение скорости роста прослойки химического соединения

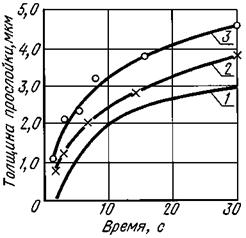

Процесс пайки ведут в изотермических условиях с выдержками, превышающими период активации при заданной температуре. По полученным данным (не менее пяти выдержек) строят зависимость «толщина прослойки - время», m = f(t)т.

Исследование роста прослоек в зависимости от температуры T при заданной выдержке позволяет построить зависимость «толщина прослойки m - температура T», m = f(T)t. Одновременно с образцами, предназначенными для определения скорости роста прослойки при пайке, по тем же режимам паяют образцы внахлестку для определения сопротивления срезу паяного соединения по мере возникновения и роста прослойки.

По изменению сопротивления срезу устанавливают допустимую толщину прослойки для данного сочетания паяемый материал - припой.

Пример.

Определение периода активации и скорости роста прослойки.

Тип образца - пластина. Паяемый материал - медь M1. Припой: олово; олово + 5 % кадмия.

Подготовка поверхности образцов: зачистка наждачной бумагой № 00, обезжиривание спиртом, травление в 5 %-ном растворе персульфата аммония, промывка в воде, сушка при 100 °С, флюсование.

Режим пайки: подогрев в электропечи до температуры 120 °С, погружение в ванну с припоем, температура пайки 250, 280, 300 °С, охлаждение на воздухе.

Металлографический анализ

Результаты испытаний представлены на черт. 1 и 2.

Зависимость

периода активации образования

прослойки от температуры пайки

1 - припой олово - кадмий; 2 - припой олово

Черт. 1

Скорость роста прослойки химического

соединения

при различных температурах пайки (припой - олово)

1 - температура пайки 250 °С; 2 - температура пайки 280

°С;

3 - температура пайки 300 °С

Черт. 2

ПРИЛОЖЕНИЕ 2

Обязательное

ПРОТОКОЛ

металлографического анализа паяных и луженых образцов

1. Тип образца -

2. Паяемый материал: 1 -

2 -

3. Марка или химический состав припоя -

4. Температура начала и конца плавления припоя -

5. Подготовка поверхности образца:

а) способ удаления загрязнений и окислов -

б) параметр шероховатости рабочей поверхности образца -

6. Способ пайки:

а) по удалению окисной пленки -

б) по получению припоя -

в) по источнику нагрева -

(Измененная редакция, Изм. № 1).

7. Марка или химический состав флюса, газовая среда, вакуум -

8. Термический цикл пайки:

|

Температура пайки |

Время подогрева |

Время выдержки |

Время охлаждения |

9. Металлографический анализ:

а) результаты измерений образца № _________

|

Зона |

Деталь образца |

Толщина прослойки, мкм |

Толщина образца, мм |

Глубина эрозии, мм |

|||||||||

|

|

|

|

|

|

|

mд |

до пайки |

после пайки |

еобщ |

|

|

||

|

I |

1 |

||||||||||||

|

2 |

|||||||||||||

|

II |

1 |

||||||||||||

|

2 |

|||||||||||||

|

III |

1 |

||||||||||||

|

2 |

|||||||||||||

б) микроструктура исследуемых зон:

I зона

II зона

III зона

10. Заключение

Дата __________________ Подписи: