ГОСТ 21206-75

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

УГЛИ КАМЕННЫЕ И АНТРАЦИТ

МЕТОД ОПРЕДЕЛЕНИЯ МИКРОТВЕРДОСТИ

И МИКРОХРУПКОСТИ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

УГЛИ КАМЕННЫЕ И АНТРАЦИТ Метод определения микротвердости и микрохрупкости Coalsand anthracite. Determination method |

ГОСТ |

* Издание (сентябрь 2000 г.) с Изменениями № 1, 2, утвержденными в апреле 1981 г., марте 1986 г. (ИУС 6-81, 7-86)

Постановлением Государственного комитета стандартов Совета Министров СССР от 29 октября 1975 г. № 2743 дата введения установлена

с 01.01.77

Ограничение срока действия снято по протоколу № 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

Настоящий стандарт распространяется на каменные угли и антрацит и устанавливает методы определения микротвердости и микрохрупкости витринита каменных углей и антрацита в аншлиф-брикетах и аншлиф-кусках.

Сущность методов заключается в измерении диагонали квадратного отпечатка, оставшегося на поверхности испытуемого образца после вдавливания алмазного наконечника правильной четырехгранной пирамиды под постоянной нагрузкой Р, приложенной в течение определенного времени.

Метод определения микротвердости и микрохрупкости углей и антрацита предназначен для сравнительной оценки их физико-механических свойств (механической прочности, размолоспособности, дробимости и т. д.) по малому количеству среднепластовой пробы, для установления глубины метаморфических изменений органического материала, для классификационных целей и для проведения исследовательских испытаний.

(Измененная редакция, Изм. № 2).

1. МЕТОД ОПРЕДЕЛЕНИЯ МИКРОТВЕРДОСТИ И

МИКРОХРУПКОСТИ ВИТРИНИТА

КАМЕННЫХ УГЛЕЙ И АНТРАЦИТА В АНШЛИФ-БРИКЕТАХ

1.1. Отбор проб и испытание углей на микротвердость и микрохрупкость проводят на аншлиф-брикетах, подготовленных в соответствии с ГОСТ 9414-74.

1.2. Аппаратура и материалы

1.2.1. Для проведения испытаний применяют:

приборы типа ПМТ-3 и его модификации.

Прибор должен быть хорошо защищен от возможных вибраций;

соль каменную (монокристалл);

масло кедровое иммерсионное по ГОСТ 13739-78 с коэффициентом преломления 1,515;

тампон ватный из мягкой неворсистой ткани размером 2×2 см.

1.3. Подготовка к испытанию

1.3.1. Перед испытанием проводят настройку прибора по эталону - каменной соли (без полировки, на свежем сколе).

1.3.2. Испытуемый образец устанавливают на предметном столике прибора так, чтобы в процессе испытания он не смещался и не прогибался.

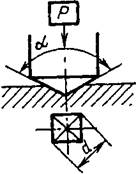

1.3.3. Поверхность участка, подлежащего испытанию, должна быть установлена перпендикулярно направлению перемещения пирамиды при вдавливании (см. чертеж).

1.3.4. Принимаемый к испытанию на микротвердость участок не должен иметь видимых трещин. Трещины, границы слоев, включения должны располагаться на расстоянии не меньшем двукратной величины диагонали отпечатка (см. приложение 1).

1.3.5. Рабочую поверхность испытуемого изделия смазывают иммерсионным маслом. Для этого на поверхность наносят одну-две капли масла и растирают тампоном до образования тонкой сплошной пленки. Смазанный аншлиф-брикет выдерживают при комнатной температуре 1 - 2 сут, после чего проводят испытания.

1.4. Проведение испытания

При испытании на микротвердость применяют нагрузки: 0,196 Н (0,020 кгс) - для углей и 0,392 Н (0,040 кгс) - для антрацита.

Количество отпечатков при испытании на микротвердость определяют в зависимости от требуемой точности окончательного результата, но оно должно быть не менее 30.

(Измененная редакция, Изм. № 1, 2).

1.4.2. При испытании на микрохрупкость применяют переменные нагрузки от 0,020 Н (0,002 кгс) до 1,960 Н (0,200 кгс) с шагом 0,020 Н (0,002 кгс) для каменных углей и от 0,294 Н (0,030 кгс) до 1,960 Н (0,200 кгс) с шагом 0,049 Н (0,005 кгс) - для антрацита. Количество отпечатков при каждой нагрузке должно быть равным 20. Измерение от меньших нагрузок к большим заканчивают при нагрузке, вызывающей появление сколов и трещин у всех отпечатков.

1.4.3. Нагружение осуществляют вручную, плавно, без толчков в течение 10 с. Продолжительность выдержки под нагрузкой - 5 с, снятие нагрузки - 10 с.

1.4.2, 1.4.3. (Измененная редакция, Изм. № 2).

1.4.4. Измерение диагоналей отпечатков выполняют на микроскопе в светлом поле с точностью одного наименьшего деления шкалы при работе с эпиобъективом апертуры А = 0,65.

1.4.5. Испытания проводят при температуре 20 ± 5 °С.

1.5.1. Число твердости (H) в МПа вычисляют по формуле

где Р - нагрузка на пирамиду, кгс;

α - угол между противоположными гранями пирамиды при вершине, равной 136°;

а - длина диагонали после снятия нагрузки, мм.

1.5.2. Контроль точности осуществляют по величине допустимого расхождения между двумя параллельными определениями средних значений микротвердости на одном аншлиф-брикете. Допустимое расхождение между параллельными определениями средних значений микротвердости по витриниту не должно превышать 5 % относительных.

1.5.3. Число хрупкости (N) в процентах вычисляют по формуле

![]()

где Рn - нагрузка в n-й серии опытов;

Nn - число отпечатков с трещинами и сколами в n-й серии опытов;

qn - общее количество отпечатков в n-й серии опытов.

1.5.1 - 1.5.3. (Измененная редакция, Изм. № 2).

1.5.4. Контроль точности осуществляют по величине допустимого расхождения между двумя параллельными определениями микрохрупкости, которое не должно превышать 5 %.

(Введен дополнительно, Изм. № 2).

2 МЕТОД ОПРЕДЕЛЕНИЯ МИКРОТВЕРДОСТИ И

МИКРОХРУПКОСТИ ВИТРИНИТА,

КАМЕННЫХ УГЛЕЙ И АНТРАЦИТОВ В АНШЛИФ-КУСКАХ

2.1. Отбор проб и испытания на микротвердость витринита антрацита проводят в аншлиф-кусках, подготовленных из целых кусочков угля размером 10×10×10 мм и более в соответстии с ГОСТ 12113-94.

2.2. Аппаратура, растворы и материалы

2.2.1. Для проведения испытания применяют:

микротвердомер ПМТ-3 и его модификации.

Микротвердомер снабжают поляризационными светофильтрами Пф-32, одним из которых (поляризатор) устанавливают в гнездо осветителя микротвердомера, а второй (анализатор) - на окуляр окулярного микрометра; выбор участка для определения микротвердости производят в поляризованном свете;

раствор парафина в бензине в соотношении 1:300 (1 г парафина на 300 мл бензина);

тампон из ваты или мягкой фланелевой ткани.

2.3. Подготовка к испытанию

2.3.1. Микротвердость определяют на двух полированных поверхностях, параллельных и перпендикулярных слоистости.

Для контроля на каждом аншлиф-куске полируются две приблизительно взаимно-перпендикулярные плоскости, в свою очередь перпендикулярные плоскости слоистости, что позволяет измерить транспортиром угол между плоскостью слоистости и отполированными плоскостями. В случае отклонения угла от прямого более чем на 10°, производится новый срез, шлифование и полирование поверхности данного образца.

(Измененная редакция, Изм. № 2).

2.3.2. (Исключен, Изм. № 2).

2.3.3. На поверхность аншлиф-куска ватным тампоном наносят узкую полоску раствора парафина в бензине перпендикулярно слоистости. К измерениям приступают после 20 - 30-минутной выдержки аншлифа на воздухе для испарения растворителя. Годными для определения микротвердости принимают участки аншлифа, на которых парафин образует сплошную пленку со слабым коричневым оттенком. Участки с яркой интерференционной окраской из-за большой толщины пленки для замеров непригодны. После проведения замеров или при необходимости улучшить пленку индикатор удаляют фланелью или сухим тампоном. Таким же образом удаляют индикатор с поверхности алмазной пирамиды после каждого нагружения, не снимая ее с микротвердомера.

2.3.4. (Исключен, Изм. № 2).

2.3.5. В поляризованном свете выбирают участок аншлифа с равномерной тонкой пленкой парафина, на витрините без включений минеральных веществ, вдали от трещин, границ раздела слоев и других неоднородностей и поворачивают столик для проведения испытания.

2.4. Проведение испытания

2.4.1. Условия проведения испытаний должны соответствовать требованиям Руководства к прибору.

2.4.2. При испытании на микротвердость в аншлиф-кусках применяют нагрузки 0,196 Н (0,020 кгс) - для каменных углей и 0,392 Н (0,040 кгс) - для антрацита. Отпечатки с дефектами, затрудняющими измерение длины диагонали, из расчетов исключают. Время нагружения, вьщержки и снятия нагрузки соответственно 10,5 и 10 с. Длина диагонали отпечатков определяется как полусумма длины обеих диагоналей. На сечениях, перпендикулярном и параллельном слоистости, получают отпечатки с измерением длины обеих диагоналей.

(Измененная редакция, Изм. № 2).

2.4.3. Суммарное число измеряемых отпечатков выбирают с учетом размера диагонали по таблице.

|

Размер диагонали |

Суммарное число измеряемых отпечатков |

|

|

в делениях окулярного микрометра |

в микронах |

|

|

Более 80 |

Более 24 |

20 |

|

60 - 80 |

18 - 24 |

30 |

|

40 - 60 |

12 - 18 |

40 |

|

Менее 40 |

Менее 12 |

50 |

2.4.4. Для измерения диагонали отпечаток перемещают координатными винтами столика микротвердомера в верхнюю часть поля зрения, в полосу, перекрываемую подвижными спаренными штрихами окулярного микрометра. Совмещение начала диагонали со штрихами микрометра, кратными 100 делениям его барабана, недопустимо. Вращением барабана достигают такого положения, когда начало диагонали или угол отпечатка совпадает с серединой промежутка между спаренными штрихами. Этому положению соответствует первый отсчет на окулярном микрометре. Переместив спаренные штрихи к противоположному углу отпечатка, когда угол совпадает с промежутком между штрихами, берут второй отсчет. Разница между отсчетами дает размер диагонали в делениях окулярного микрометра, после чего через цену деления шкалы переходят к размеру отпечатка в микронах, вычисляя его с точностью до десятых долей микрона.

2.5. Обработка результатов

2.5.1. Число твердости для каждого сечения вычисляют по формуле п. 1.5.1. Среднее для аншлиф-куска значение микротвердости определяется по формуле

H = 2/3 Hmax + 1/3 Hmin,

где Нmaxи Нmin - максимальное и минимальное значения микротвердости, определяемые соответственно в сечениях, перпендикулярном и параллельном слоистости, МПа.

2.5.2. Контроль точности при определениях микротвердости осуществляют по величине допустимого расхождения между двумя параллельными определениями, которое не должно превышать 5 % относительных.

2.5.1, 2.5.2. (Измененная редакция, Изм. № 2).

2.6. Определение микрохрупкости каменных углей и антрацитов в аншлиф-кусках и контроль точности определений выполняют методом, установленным в пп. 1.4.2, 1.4.3 и 1.5.

(Введен дополнительно, Изм. № 2).

ПРИЛОЖЕНИЕ 1

Справочное

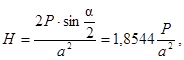

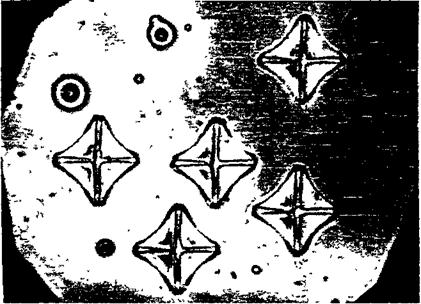

ВНЕШНИЙ ВИД ОТПЕЧАТКОВ

При определении микротвердости углей (увеличение 800×)

Черт. 1

При определении микрохрупкости углей (увеличение 800×)

Черт. 2

ПРИЛОЖЕНИЕ 2. (Исключено, Изм. № 2).

СОДЕРЖАНИЕ