ГОСТ 21058-75

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЖИДКОСТИ ДЛЯ АВИАЦИОННЫХ

ГИДРОСИСТЕМ И МАСЛА АВИАЦИОННЫЕ

МЕТОД ОПРЕДЕЛЕНИЯ ПЕНООБРАЗУЮЩИХ СВОЙСТВ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ЖИДКОСТИ ДЛЯ АВИАЦИОННЫХ ГИДРОСИСТЕМ Метод определения пенообразующих свойств Aviataion hydraulic fluids

and lubrication oils. |

ГОСТ |

Издание (сентябрь 2000 г.) с Изменением № 1, утвержденным в июне 1988 г. (ИУС 11-88)

Постановлением Государственного комитета стандартов Совета Министров СССР от 12 августа 1975 г. № 2123 дата введения установлена

01.07.76

Ограничение срока действия снято по протоколу Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 2-93)

Настоящий стандарт распространяется на рабочие жидкости для авиационных гидросистем и масла для авиационных газотурбинных двигателей на нефтяных и синтетических основах и устанавливает метод определения их пенообразующих свойств.

Сущность метода заключается в диспергировании газа в испытуемом продукте при 25 или 95 °С и определении высоты столба пены и времени его разрушения при заданном расходе газа.

(Измененная редакция, Изм. № 1).

1. АППАРАТУРА, МАТЕРИАЛЫ И РЕАКТИВЫ

1.1. При определении пенообразующих свойств применяются:

- установка (см. черт. 1), состоящая из: баллона стального со сжатым воздухом по ГОСТ 949-73 или со сжатым азотом по ГОСТ 9293-74, снабженного редуктором высокого давления по ГОСТ 13861-89 (воздуходувки, или общей магистрали сжатого воздуха);

- редуктора низкого давления типа РДВ-1 или микрокрана для тонкой регулировки подачи газа;

- системы для осушки газа, состоящей из склянки Тищенко (б) вместимостью 250 см3, заполненной серной кислотой по ГОСТ 4204-77, и ловушек для серной кислоты (а) и (в), U-образной трубки (г) с хлористым кальцием по НД и склянки со стекловатой (д). Допускается применять осушители и поглотители влаги других типов, обеспечивающих осушку газа от паров воды;

- трехходового крана;

- реометра по ГОСТ 9932-75, типа РКС, с диапазоном измерений 0 - 0,060 дм3/мин;

- двухходового крана;

- рабочей колонки для вспенивания испытуемого продукта, представляющей собой впаянную в термостатирующую рубашку стеклянную трубку внутренним диаметром (25 ± 2) мм и высотой 500 мм, к нижней части которой припаян шлиф КШ 29/43 по ГОСТ 8682-93, с помощью которого внутри колонки крепится диспергирующее устройство. На внешнюю поверхность цилиндрической части колонки нанесена линейная шкала с ценой деления 1 мм.

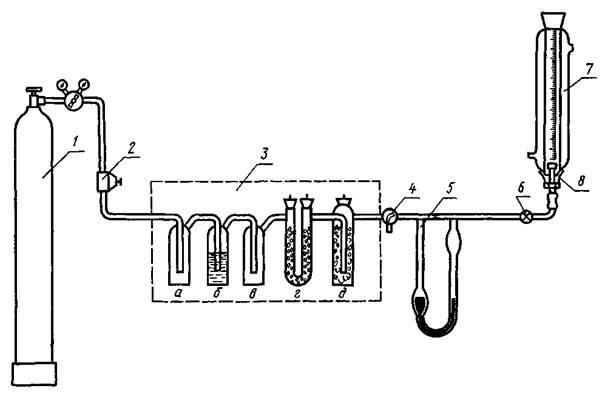

Схема установки для определения пенообразующих свойств

1 - баллон со сжатым газом и редуктором; 2 - редуктор

низкого давления; 3 - система для осушки газа;

4 - трехходовой кран; 5 - реометр;

6 - двухходовой кран; 7 - рабочая

колонка; 8 - диспергирующее устройство

Черт. 1

Съемное диспергирующее устройство состоит (черт. 2) из подводящей газ металлической трубки, фильтра с диаметром пор 5 мкм, вырезанного из стальной пористой ленты ФНС-5 в виде плоского диска диаметром 10 - 12 мм, и шлифа, имеющего в нижней части отверстие для ввода подводящей газ трубки. Фильтр крепится на торце подводящей газ трубки с помощью прижимной гайки и прокладкой, а подводящая газ трубка соединяется со шлифом с помощью гайки. Место соединения шлифа с трубкой уплотняется прокладками: фторопластовой и резиновой и металлической шайбой;

- жидкостной термостат типа U-10, U-8 или аналогичного типа, поддерживающий температуру с погрешностью не более 0,1 °С и имеющий набор пербунановых резиновых шлангов, изолированных стеклянной ватой или другим теплоизолятором;

- бюретка 1-10-0,05 по ГОСТ 29251-91;

- цилиндр 1-50 по ГОСТ 1770-74;

- ткань батистовая или другая хлопчатобумажная;

- толуол по ГОСТ 5789-78;

- нефрас С3-80/120 по НД;

- ацетон по ГОСТ 2603-79;

- вода дистиллированная по ГОСТ 6709-72;

- смесь хромовая;

- шкаф сушильный или термостат с температурой нагревания (105 ± 5) °С;

- секундомер.

(Измененная редакция, Изм. № 1).

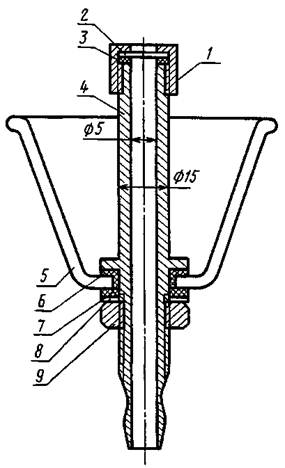

Схема диспергирующего устройства

1 - прижимная гайка; 2 - фильтр; 3 - прокладка

из маслостойкой резины; 4 -

металлическая трубка, подводящая газ;

5 - шлиф; 6 - фторопластовая прокладка; 7 - резиновая

прокладка; 8 - шайба металлическая; 9 - гайка

Черт. 2

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1 Рабочую колонку и шлиф диспергирующего устройства тщательно промывают последовательно толуолом, ацетоном, ополаскивают водой и промывают хромовой смесью. Хромовую смесь удаляют многократной промывкой водопроводной водой и затем дважды промывают дистиллированной водой.

2.2. Металлические части диспергирующего устройства промывают растворителями (толуолом и ацетоном) и ополаскивают два раза дистиллированной водой.

Фильтры обезжиривают отфильтрованным нефрасом.

Промытые части установки высушивают в сушильном шкафу. Собирают диспергирующее устройство и закрепляют его на шлифе рабочей колонки. При сборке диспергирующего устройства не допускается касаться руками рабочих поверхностей (необходимо пользоваться пинцетом и тканью). Рабочую колонку устанавливают вертикально в штативе и соединяют шлангами термостатирующую рубашку с термостатом. Конец подводящей газ трубки диспергирующего устройства соединяют с баллоном (со сжатым воздухом или азотом), как приведено на черт. 1. При этом двухходовой кран должен быть закрыт, а трехходовой кран открыт на атмосферу.

(Измененная редакция, Изм. № 1).

2.3. В рабочую колонку сверху наливают испытуемый продукт до поверхности фильтра диспергирующего устройства, а затем при помощи бюретки добавляют еще 10 см3 испытуемого продукта.

2.4. Газ из баллона (или магистрали) пропускают через осушительную систему со скоростью 20 - 30 пузырьков в минуту в течение 2 - 3 мин.

Затем открывают двухходовой кран, поворотом трехходового крана отключают систему подачи газа от атмосферы и подключают к диспергирующему устройству. Редуктором низкого давления (или микрокраном) регулируют скорость подачи газа таким образом, чтобы через испытуемую жидкость проскакивали единичные пузырьки газа.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Определение удельного объема и коэффициента устойчивости пены

3.1.1 - 3.1.5. (Исключены, Изм. № 1).

3.2. Определение высоты столба и времени разрушения пены при заданной скорости подачи газа

3.2.1. Включают термостат, доводят температуру до (25,0 ± 0,5) °С и выдерживают при этой температуре рабочую колонку с испытуемым продуктом 15 - 20 мин.

(Измененная редакция, Изм. № 1).

3.2.2. С помощью редуктора низкого давления (или микрокрана) постепенно доводят скорость подачи газа до 0,2 см3/с и пропускают газ через испытуемый продукт в течение времени, необходимого для установления постоянного уровня пены.

Свободной от пены поверхностью считают поверхность испытуемого продукта диаметром 4 - 5 мм, на которой отсутствует пена.

(Измененная редакция, Изм. № 1).

3.2.4. Затем сливают из колонки испытуемый продукт и, не промывая рабочую колонку, в нее заливают свежую порцию испытуемого продукта.

3.2.5. Температуру в термостате доводят до (95,0 ± 0,5) °С и проводят испытание по пп. 3.2.1 - 3.2.3.

3.2.6. После этого температуру доводят до (25,0 ± 0,5) °С и на той же порции испытуемого продукта проводят испытание по пп. 3.2.1 - 3.2.3.

3.2.5, 3.2.6. (Измененная редакция, Изм. № 1).

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. (Исключен, Изм. № 1).

4.2. Измерение высоты столба пены проводят с погрешностью до 1 мм, результаты измерения времени разрушения пены округляют до 1 с.

По результатам испытания составляют протокол по образцу, указанному в табл. 3.

Таблица 3*

____________

* Табл. 1, 2. (Исключены, Изм. № 1).

|

Температура испытания, °С |

Высота столба пены, мм |

Время разрушения пены, с |

|

За результат испытаний принимают среднеарифметическое результатов двух параллельных определений, расхождения между которыми при доверительной вероятности 0,95 не должны превышать значений, указанных в табл. 4.

Таблица 4

|

Сходимость, мм |

Время разрушения пены, с |

Сходимость, с |

|

|

До 10 |

1 |

До 25 |

5 |

|

Св. 10 до 15 |

2 |

Св. 25 до 50 |

17 |

|

» 15 » 20 |

3 |

» 50 » 100 |

37 |

|

» 20 » 30 |

4 |

» 100 » 150 |

53 |

|

» 30 » 50 |

5 |

» 150 » 200 |

65 |

|

» 50 |

6 |

» 200 » 250 |

75 |

|

» 250 |

80 |

(Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ. (Исключено, Изм. № 1).

СОДЕРЖАНИЕ