ГОСУДАРСТВЕННЫЙ

СТАНДАРТ

СОЮЗА ССР

УГЛИ КАМЕННЫЕ

МЕТОД ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ СВОБОДНОГО ВСПУЧИВАНИЯ

ГОСТ 20330-91

(ИСО 501-81)

КОМИТЕТ СТАНДАРТИЗАЦИИ И МЕТРОЛОГИИ СССР

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

УГЛИ КАМЕННЫЕ Метод определения показателя свободного вспучивания Coal. Determination of the crucible swelling number |

ГОСТ (ИСО 501-81) |

Дата введения 01.01.93

(Измененная редакция, см. Приложение)

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает метод определения вспучиваемости угля при нагревании в закрытом тигле.

Примечание. Дополнения и изменения, допускаемые к применению в народном хозяйстве в комплексе с требованиями настоящего стандарта, приведены в приложении.

2. СУЩНОСТЬ МЕТОДА

Уголь нагревают в закрытом тигле в стандартных условиях до конечной температуры (820 ± 5) °C. Полученный коксовый королек классифицируют путем сравнения с очертаниями конфигураций стандартных профилей. Индекс профиля, в наибольшей степени соответствующий полученному коксовому корольку, является показателем свободного вспучивания.

Можно применять газовое или электрическое нагревание.

Если применяют электрический нагревательный прибор, полученные результаты должны быть идентичны результатам (в пределах 1/2 единицы), полученным при газовом нагревании.

3. ПРИГОТОВЛЕНИЕ ПРОБЫ

Уголь, используемый для определения показателя свободного вспучивания, представляет собой аналитическую пробу, измельченную до прохождения через сито 200 мкм. Следует избегать слишком тонкого измельчения и влияния атмосферного воздействия на измельченный уголь, так как это приводит к ошибочным результатам.

Пробу готовят в день испытания.

Угли, подверженные быстрому окислению, испытывают не более чем через 2 ч после измельчения, если пробу не хранят в инертной атмосфере.

Перед началом определения воздушно-сухую пробу угля тщательно перемешивают не менее 1 мин предпочтительно механическими средствами.

Отбор и подготовка пробы - по ГОСТ 10742.

Фракция частиц 0,1 - 0,2 мм должна составлять не менее 40 % от массы навески.

Угли с зольностью выше 10 % перед измельчением подвергают обогащению в соответствии с требованием ГОСТ 1186.

Концентрат обогатительных фабрик, для которых норма зольности установлена не более 10 %, испытывают при его фактической зольности.

(Измененная редакция, см. Приложение)

4. МЕТОД С ГАЗОВЫМ ПОДОГРЕВОМ

4.1. Аппаратура

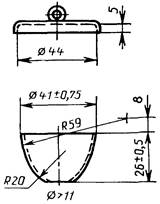

4.1.1. Тигель и крышка (черт. 1)

Прозрачный кварцевый низкий тигель и кварцевая крышка с ручкой. Если нижняя поверхность крышки тигля не плоская, то при определении показателя свободного вспучивания угля может возникнуть ряд трудностей. Для их устранения перед испытанием между крышкой и тиглем вставляют небольшую пластинку из слюды. Можно применять тигли и крышки из других керамических материалов при условии, что будут получены идентичные результаты. Тигель должен соответствовать следующим требованиям:

высота - (26 ± 0,5) мм;

наружный диаметр в верхней части - (41 ± 0,75) мм;

минимальный внутренний диаметр основания - 11 мм;

масса - 11 - 12,75 г;

вместимость - 16 - 17,5 см3.

Тигель с крышкой

Черт. 1

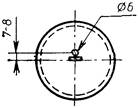

4.1.2. Кварцевая крышка (черт. 2) такая же, как и вышеописанная в п. 4.1.1, но с отверстием диаметром 6 мм для термопары.

4.1.3. Треугольник, смонтированный на никель-хромовой проволоке, состоящей из кварцевых трубок наружным диаметром 6 - 6,5 мм и длиной стороны около 65 мм. Незащищенную никель-хромовую проволоку можно использовать при условии, что она имеет достаточную жесткость.

Крышка для тигля с отверстием

Черт. 2

4.1.4. Горелка, обеспечивающая стандартные условия нагревания

Рекомендуется применять следующие типы горелок:

горелку Теклю, работающую на газе с теплотой сгорания 20 МДж/м3, с трубкой внутренним диаметром около 12,5 мм;

горелку Мекера, работающую на природном газе с теплотой сгорания 40 МДж/м3, с решеткой горелки наружным диаметром около 30 мм.

Для проведения испытания используют любой тип газовой горелки, обеспечивающий соблюдение требуемого температурного режима.

(Измененная редакция, см. Приложение)

4.1.5. Манометр для измерения давления газа.

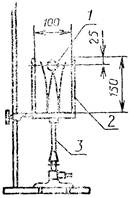

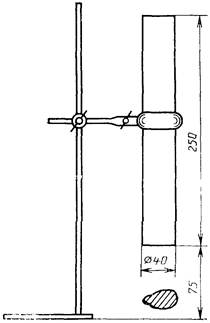

4.1.6. Защитное вытяжное устройство из асбестоцементных трубок длиной приблизительно 150 мм, внутренним диаметром 100 мм и наружным диаметром 110 мм. На одном конце трубки имеются три прорези глубиной 25 мм, в которых закрепляют части проволоки кварцевого треугольника (черт. 3).

Примечание. Следует соблюдать осторожность, чтобы не вдохнуть асбестовую пыль.

Концы термопары должны иметь форму плоской петли.

Термопары по ГОСТ 3044 с милливольтметром.

(Измененная редакция, см. Приложение)

4.1.8. Разновес массой 500 г.

4.2. Подготовка аппаратуры

Аппаратуру монтируют, как показано на черт. 3. Пустой тигель помещают на кварцевый треугольник и устанавливают в защитное вытяжное устройство над горелкой. Подачу газа и воздуха к горелке регулируют таким образом, чтобы температура внутренней поверхности основания тигля достигала (800 ± 10) °С через 1,5 мин и (820 ± 5) °C через 2,5 мин с момента воспламенения газа. При использовании горелки Теклю тигель устанавливают над горелкой, на вершине конуса синего пламени, длина которого приблизительно 300 мм, непосредственно над самым верхним краем пламени; при этом обеспечиваются стандартные температурные условия.

При использовании горелки Мекера тигель устанавливают на расстоянии 10 мм над решеткой горелки.

Пламя регулируют таким образом, чтобы обеспечить стандартные температурные условия.

Температуру измеряют с помощью термопары, вставленной в крышку с отверстием, незащищенный спай которой и отрезок каждой проволочки касается центра основания пустого тигля.

Для обеспечения стандартных условий аппарат регулярно проверяют.

4.3. Порядок проведения испытания

Взвешивают 1,00 - 1,01 свежеизмельченного (см. разд. 3) в сухой тигель, которым слегка постукивают по столу приблизительно 12 раз для выравнивания поверхности угля. Тигель закрывают крышкой без отверстия и помещают на кварцевый треугольник, удерживаемый в вытяжном защитном устройстве горелки. Зажигают газ и нагревают тигель с заданной скоростью в течение времени, необходимого для исчезновения факела пламени от сгорания летучего вещества; в любом случае время нагревания должно быть не менее 2,5 мин. Газ выключают и тигель охлаждают. Остаток осторожно извлекают из тигля. Если остаток неспекшийся, т.е. в виде рыхлого порошка, то в дальнейшем исследовании нет необходимости, этот результат будет считаться как установленный показатель вспучивания, равный нулю.

Если по истечении 2,5 мин (150 с) летучие вещества еще горят светящимся пламенем, то нагревание продолжают до полного исчезновения пламени.

(Измененная редакция, см. Приложение)

Аппаратура для метода с газовым нагреванием

1 - тигель; 2 - асбестоцементные трубки толщиной стенок 5 мм; 3 - горелка Теклю

Черт. 3

Если остаток представляет собой спекшийся, но невспученный коксовый королек, то его помещают на плоскую поверхность и ставят на него груз массой 500 г. Если королек выдерживаем нагрузку в 500 г и не раскалывается более чем на две или три части показатель вспучивания считают равным 1; если королек крошится или распадается показатель вспучивания считают равным 1/2.

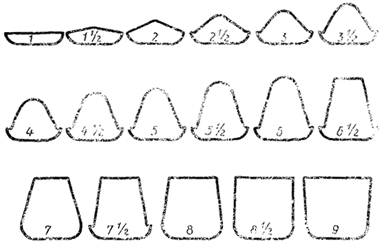

При вспучивании коксового королька его сравнивают со стандартными пронумерованными профилями, указанными на черт. 4.

Стандартные профили с соответствующими номерами

Черт. 4

Метод осмотра для устранения эффекта параллакса представлен на черт. 5.

Проводят пять испытаний, после каждого испытания выжигают углеродный остаток и тигель протирают чистой тканью.

5. МЕТОД С ЭЛЕКТРИЧЕСКИМ ПОДОГРЕВОМ

5.1. Аппаратура

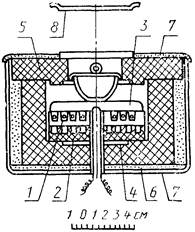

5.1.1. Печь

Рекомендуемый тип электронагревательной печи изображен на черт. 6, но можно применять печи других конструкций при условии, что полученные результаты будут идентичны результатам, полученным в случае применения газового нагревания (в пределах 1/2 единицы). Изображенная на черт. 6 печь состоит из желобчатой огнеупорной плиты (1) диаметром приблизительно 88 мм и толщиной 13 мм, имеющей нагревательный элемент, который может быть в виде металлической спирали. Эта плита устанавливается на вторую подобную плиту (2), над спиралями располагается перевернутая кварцевая чашка (3) с толщиной стенок 1 мм, высотой 10 мм и внутренним диаметром примерно 85 мм, которая служит подставкой для тигля. Плиты помещают в цилиндр из огнеупорного материала (4) диаметром 140 мм с высверленным отверстием на глубину 60 мм и диаметром 90 мм. Цилиндр снабжен крышкой из огнеупорного материала (5) толщиной 20 мм; в центре крышки просверлено отверстие диаметром 50 мм, в которое вставляют тигель. Огнеупорный цилиндр помещен па асбестовый лист (6) толщиной 3 - 5 мм, цилиндр окружен изоляционным слоем волокна и легкой окиси магния толщиной 10 мм. Печь заключена в алюминиевый корпус (7). Просверленное в основании печи отверстие позволяет вставлять термопару таким образом, чтобы обеспечивалось ее соприкосновение с нижней частью кварцевой подставки.

Аппаратура для осмотра королька кокса

Черт. 5

Электронагревательная печь

Черт. 6

Печь должна быть снабжена энергорегулятором и амперметром.

5.1.2. Тигель и крышка - п. 4.1.1.

5.1.3. Кварцевая крышка с просверленным отверстием - п. 4.1.2.

5.1.4. Термопары

а) Термопара из тонкой проволоки (п. 4.1.7).

б) Термопара из соответствующего неблагородного металла для измерения температуры у основания кварцевой подставки.

5.2. Подготовка аппаратуры

Включают печь и подачу энергии регулируют таким образом, чтобы у основания тигля, помещенного на кварцевую подставку, поддерживалась температура около 850 °C. Этот тигель извлекают и устанавливают другой холодный тигель, закрытый крышкой с отверстием, через которое проходит термопара из тонкой проволоки таким образом, чтобы ее незащищенный спай и часть каждой проволоки находились у основания тигля. Убеждаются, что с момента ввода тигля достигаются следующие стандартные условия нагревания: (800 ± 10) °C через 1,5 мин и (820 ± 5) °C через 2,5 мин.

Если эти условия не обеспечиваются, температуру печи регулируют до получения стандартных условий. Регистрируют температуру печи, показываемую термопарой в основании кварцевой чашки, эта температура служит точкой отсчета.

5.3. Проведение испытания

Взвешивают 1,00 - 1,01 г свежеизмельченной пробы угля (см. р. 3) в сухой тигель, которым слегка постукивают по столу (приблизительно 12 раз) для выравнивания поверхности угля. Тигель закрывают крышкой без отверстия и помещают в середину печи на кварцевую подставку. Нагревают до прекращения выхода летучих веществ в любом случае не менее 2,5 мин.

Тигель из печи извлекают, охлаждают и исследуют остаток, как указано в п. 4.3.

Проводят пять последовательных определений, заменяя один тигель другим, чтобы избежать теплопотери через верхнюю часть печи. Для поддерживания температуры печи между определениями можно использовать крышку из огнеупорного материала (8), как показано на черт. 6.

После каждого определения углеродный остаток выжигают и тигель протирают кусочком чистой ткани.

6. ОБРАБОТКА РЕЗУЛЬТАТОВ

Показатель вспучивания пробы угля выражают следующим образом:

0 - неспекшийся остаток;

1/2 - невспученный коксовый королек, который рассыпается под нагрузкой 500 г;

1 - невспученный коксовый королек, который выдерживает нагрузку 500 г и распадается более чем на два или три твердых спекшихся частей;

от 1/2 до 9 - индекс профиля на черт. 4, которому в большей степени соответствует вспученный коксовый королек.

Среднее арифметическое значение показателя вспучивания пяти определений записывают с точностью до 1/2 единицы.

7. ТОЧНОСТЬ МЕТОДА

7.1. Сходимость

Диапазон результатов пяти определений, выполненный в одной лаборатории одним лаборантом на одной и той же аппаратуре и с одной и той же аналитической пробой не должен превышать указанную величину (см. таблицу).

|

Показатель свободного вспучивания |

Максимальное допускаемое расхождение между результатами |

|

|

в одной лаборатории (сходимость) |

В разных лабораториях (воспроизводимость) |

|

|

1 единица |

1/2 единицы |

|

7.2. Воспроизводимость

Среднее значение пяти определений, полученных в каждой из двух различных лабораторий на представительных навесках, взятых из одной пробы после ее приготовления, не должно отличаться более чем на указанную величину (см. таблицу).

8. ПРОТОКОЛ ИСПЫТАНИЯ

Протокол испытания должен содержать следующие данные:

а) идентификацию испытываемого продукта;

б) ссылку на применяемый метод;

в) результаты и способ их выражения;

г) особенности или отклонения, замеченные в ходе проведения испытания;

д) операции, не предусмотренные настоящим стандартом или считающиеся необязательными.

ПРИЛОЖЕНИЕ

Обязательное

ДОПОЛНЕНИЯ И ИЗМЕНЕНИЯ, ДОПУСКАЕМЫЕ В НАРОДНОМ ХОЗЯЙСТВЕ

Название - «Угли каменные. Метод определения показателя свободного вспучивания».

Раздел 3 (дополнительные абзацы)

Отбор и подготовка пробы - по ГОСТ 10742.

Фракция частиц 0,1 - 0,2 мм должна составлять не менее 40 % от массы навески.

Угли с зольностью выше 10 % перед измельчением подвергают обогащению в соответствии с требованием ГОСТ 1186.

Концентрат обогатительных фабрик, для которых норма зольности установлена не более 10 %, испытывают при его фактической зольности.

Пункт 4.1.4 (дополнительный абзац)

Для проведения испытания используют любой тип газовой горелки, обеспечивающий соблюдение требуемого температурного режима.

Пункт 4.1.7 (дополнительный абзац)

Термопары по ГОСТ 3044 с милливольтметром.

Пункт 4.3 (дополнительный абзац)

Если по истечении 2,5 мин (150 с) летучие вещества еще горят светящимся пламенем, то нагревание продолжают до полного исчезновения пламени.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Техническим комитетом 179 «Уголь и продукты его обогащения»

РАЗРАБОТЧИКИ

Г.А. Иващенко, канд. техн. наук (руководитель темы);

Г.И. Герасимова, канд. техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР 09.08.91 № 1341 Настоящий стандарт разработан методом прямого применения международного стандарта ИСО 501-81 «Уголь. Метод определения показателя свободного вспучивания» с дополнительными требованиями, отражающими потребность народного хозяйства

3. Срок первой проверки - 1998 г.

Периодичность проверки - 5 лет

4. Взамен ГОСТ 20330-80

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер раздела пункта, приложения |

|

Приложение |

|

|

» |

|

|

» |

СОДЕРЖАНИЕ

|

1. Назначение и область применения. 1 4. Метод с газовым подогревом.. 2 5. Метод с электрическим подогревом.. 5 Приложение. Дополнения и изменения, допускаемые в народном хозяйстве. 7 |