ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛЫ ЛАКОКРАСОЧНЫЕ

МЕТОД ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ ПРИ

РАСТЯЖЕНИИ, ОТНОСИТЕЛЬНОГО УДЛИНЕНИЯ ПРИ

РАЗРЫВЕ И МОДУЛЯ УПРУГОСТИ

ГОСТ 18299-72

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

МАТЕРИАЛЫ ЛАКОКРАСОЧНЫЕ Метод определения предела прочности при растяжении, относительного удлинения при разрыве и модуля упругости Paintwork materials. |

ГОСТ |

Срок действия с 01.01.74

до 01.01.96

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на лакокрасочные материалы и устанавливает метод определения механических свойств свободной лакокрасочной пленки:

предела прочности при растяжении;

относительного удлинения при разрыве и модуля упругости.

Прочность при растяжении - свойство пленки противостоять механическому разрушению, происходящему в результате действия внешних растягивающих сил, направленных перпендикулярно сечению образца.

Предел прочности при растяжении - это максимальное напряжение, которое может выдержать образец, не разрушаясь.

Относительное удлинение при разрыве характеризует изменение первоначальной длины пленки при растяжении до момента разрыва.

Модуль упругости при растяжении характеризует степень жесткости материала.

(Измененная редакция, Изм. № 1).

1. СУЩНОСТЬ МЕТОДА

1.1. Метод основан на растяжении испытуемого образца свободной пленки с определенной скоростью до разрыва для определения следующих показателей:

а) предел прочности при растяжении в МПа - отношение разрушающего напряжения к начальной площади поперечного сечения образца;

б) относительное удлинение при разрыве в процентах - отношение удлинения рабочей части пленки, измеренного в момент ее разрыва, к начальной длине рабочей части пленки;

в) модуль упругости в МПа - отношение напряжения к соответствующему относительному удлинению в пределах пропорциональности.

(Измененная редакция, Изм. № 1).

2. АППАРАТУРА И МАТЕРИАЛЫ

2.1. Для испытания применяют разрывную машину, отвечающую следующим требованиям:

шкала нагрузок должна быть от 0 до 500 Н (50 кгс) при погрешности измерения нагрузки не более 1 %;

скорость раздвижения зажимов должна соответствовать одной из указанных в таблице;

|

Скорость, мм/мин |

Допускаемая погрешность, мм/мин |

|

1 |

± 0,5 |

|

2 (2,5) |

± 0,4 |

|

5 |

± 1,0 |

|

10 |

± 1,0 |

|

20 (25) |

± 2,0 |

|

50 |

± 5,0 |

зажимы машины должны обеспечивать надежное крепление образцов, и не вызывать разрушения испытуемой пленки в местах крепления;

должна иметь устройство для графической записи нагрузки (напряжения - деформации) с погрешностью не более 2 % и записи перемещения зажимов с погрешностью ± 3 %.

2.2. Приборы для измерения длины, ширины и толщины испытуемого образца с погрешностью не более 5 %. При измерении толщины пленки давление прибора на образец не должно превышать 0,03 МПа (0,3 кгс/см2).

Лезвие бритвы или другой инструмент с хорошо заточенной режущей кромкой.

Раздел 2. (Измененная редакция, Изм. № 1).

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Свободные лакокрасочные пленки получают по ГОСТ 14243-78.

Толщину пленки и время выдержки перед испытанием определяют в соответствии с требованиями стандартов или другой технической документации на лакокрасочный материал.

3.2. Образцы для испытаний вырезают из свободной лакокрасочной пленки, отступив от ее краев не менее чем на 10 мм.

Образцы допускается вырубать при помощи штампа, форма и размеры которого приведены в приложении 1.

Образцы не должны содержать дефектов (пузырей, инородных включений, внутренних трещин и т.п.).

Если нет других указаний в нормативно-технической документации на лакокрасочный материал, то рекомендуются следующие размеры образцов: длина 50 мм, ширина 3 - 10 мм при длине рабочей части 20 мм.

Для испытания готовят не менее пяти образцов.

3.3. Толщину пленки образца вычисляют как среднее арифметическое результатов трех измерений, проводимых последовательно на разных участках рабочей части образца.

Допускаемые отклонения толщины образца от среднего значения - не более ± 5 %.

Для хрупких образцов (с относительным удлинением не более 4 %) допускается измерять толщину пленки в местах разрушения после проведения испытаний.

3.4. Масштаб графической записи выбирают таким образом, чтобы суммарная ошибка при графическом определении нагрузки и удлинения не превышала 2 %.

Раздел 3. (Измененная редакция, Изм. № 1).

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Испытания проводят при 20 ± 2 °С и относительной влажности воздуха 65 ± 5 %.

4.2. Образец пленки закрепляют в зажимах разрывной машины так, чтобы его продольная ось была расположена в направлении растяжения, а приложенные силы действовали по всей ширине образца.

Не допускается деформация образца при закреплении его в зажимах разрывной машины.

Допускается при закреплении образца в зажимах машины наклеивать на внутреннюю поверхность зажимов шлифовальную шкурку № 3 - 5.

Рабочую часть образца разрешается отмечать метками, которые не должны изменять свойств образца и вызывать при испытании разрушения образца по этим меткам.

4.3. Скорость движения зажимов должна быть указана в нормативно-технической документации на лакокрасочный материал.

При отсутствии указаний испытание проводят при скорости 20 мм/мин.

4.4. Образцы, которые в процессе испытания разрушаются за пределами рабочей части или перед зажимами, в расчет не принимаются.

4.2 - 4.4. (Измененная редакция, Изм. № 1).

4.5. Величины предела прочности при растяжении, модуля упругости и относительного удлинения при разрыве, определенные при разных скоростях деформации, несопоставимы.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Расчет производят по результатам испытания не менее пяти параллельных образцов.

5.2. Предел прочности при растяжении для каждого образца (σi) в МПа (Н/мм2) вычисляют по формуле

![]()

где Fpi - растягивающая нагрузка в момент разрыва, Н;

Soi - начальная площадь поперечного сечения образца, мм2.

(Измененная редакция, Изм. № 1).

5.3. Приращение длины рабочей части образца (Δl) замеряется по диаграмме «напряжение - деформация» с учетом масштаба записи.

5.4. Относительное удлинение при разрыве каждого образца (Li) в процентах вычисляют по формуле

![]()

где Δli - приращение длины рабочей части каждого образца, мм;

l0 - начальная длина рабочей части каждого образца, мм.

5.5. Модуль упругости вычисляют по диаграмме «напряжение - деформация» по тангенсу угла наклона к оси абсцисс касательной (Z), проведенной к начальному прямолинейному участку диаграммы.

Модуль упругости для каждого образца (Ei) в МПа вычисляют по формуле

![]()

Диаграмма «напряжение - деформация»

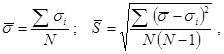

5.6. За результат испытаний принимают среднее арифметическое

значение предела прочности при растяжении (![]() ) и величину среднего

квадратического отклонения (

) и величину среднего

квадратического отклонения (![]() ), вычисленные по формулам:

), вычисленные по формулам:

где N - число образцов.

Допускаемые отклонения отдельных значений должны находиться в пределах

![]() при N

= 5 и Р = 0,95;

при N

= 5 и Р = 0,95;

где P - доверительная вероятность.

Относительную ошибку (ξ) в процентах вычисляют по формуле

![]()

Допускаемое значение величины (ξ) не должно превышать 10 %.

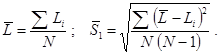

5.7. За результат испытаний принимают среднее арифметическое

значение относительного удлинения при разрыве (![]() ) и величину среднего

квадратического отклонения (

) и величину среднего

квадратического отклонения (![]() ), вычисленные по формулам

), вычисленные по формулам

Допускаемые отклонения отдельных значений должны находиться в пределах

![]() при N

= 5 и Р = 0,95.

при N

= 5 и Р = 0,95.

5.8. За результат испытаний принимают среднее арифметическое

значение модуля упругости (![]() ) и величину среднего квадратического

отклонения (

) и величину среднего квадратического

отклонения (![]() ),

вычисленные по формулам:

),

вычисленные по формулам:

Допускаемые отклонения отдельных значений должны находиться в пределах

![]() при

N = 5 и Р = 0,95.

при

N = 5 и Р = 0,95.

5.4 - 5.8. (Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ФОРМА И РАЗМЕРЫ ШТАМПА ДЛЯ ВЫРУБАНИЯ ОБРАЗЦОВ ИЗ СВОБОДНОЙ ЛАКОКРАСОЧНОЙ ПЛЕНКИ

В - (10 ± 0,1) мм; L - (30 ± 0,1) мм.

Режущие кромки штампа должны быть заточены, как показано на чертеже, и не должны иметь повреждений.

ПРИЛОЖЕНИЕ 2 (Исключено, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности

ИСПОЛНИТЕЛИ

М.А. Чупеев, канд. хим. наук, М.И. Карякина, д-р хим. наук (руководитель темы), Т.А. Прокофьева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 25.12.72 № 2324

3. ВЗАМЕН ОСТ 10086-39 в части М.И.35

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

5. Срок действия продлен до 01.01.96 Постановлением Госстандарта СССР от 24.06.88 № 2299

6. ПЕРЕИЗДАНИЕ (январь 1989 г.) с Изменением № 1, утвержденным в июне 1988 г. (ИУС 10-88)

СОДЕРЖАНИЕ