ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАНКИ ТОКАРНО-РЕВОЛЬВЕРНЫЕ

НОРМЫ ТОЧНОСТИ

ГОСТ 17-70

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СТАНКИ ТОКАРНО-РЕВОЛЬВЕРНЫЕ Нормы точности Turret Lathes. Accuracy standards |

ГОСТ Взамен |

* Переиздание июнь 1982 г. с Изменением № 1, утвержденным в июле 1980 г. (ИУС 10-1980 г.).

Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 27 мая 1970 г. № 804 срок введения установлен

с 01.01.71;

по проверкам 11, 12 и 14

с 01.01.73

Проверен в 1980 г. Срок действия ограничен

до 01.01.90

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на прутковые и патронные токарно-револьверные станки классов точности Н и П с вертикальной, горизонтальной и наклонной осями вращения револьверной головки и устанавливает дополнительные требования к общим условиям испытания станков на точность по ГОСТ 8-77 и жесткость по ГОСТ 7035-75.

(Измененная редакция, Изм. № 1).

А. Проверка точности станка

Проверка 1

|

Что проверяется |

Метод проверки |

Наибольший диаметр, мм |

Допуск, мм |

||

|

прутка, d |

изделия, устанавливаемого над станиной, D |

Класс точности станка |

|||

|

Н |

П |

||||

|

Прямолинейность продольного перемещения револьверного и поперечного суппортов в вертикальной плоскости Примечание. Проверке подвергаются поперечные суппорта, имеющие продольное рабочее перемещение. |

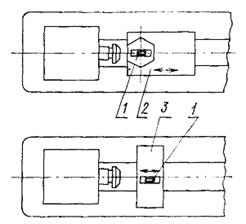

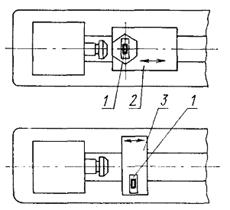

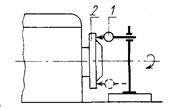

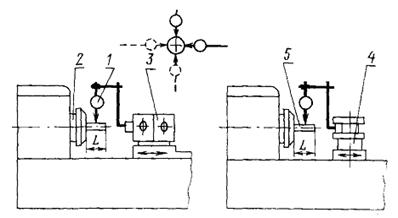

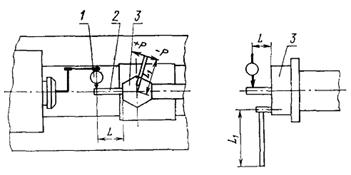

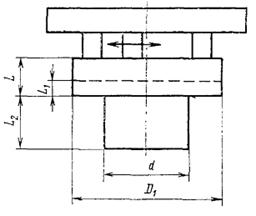

На суппорте 2 (3) (непосредственно или с помощью мостика) параллельно направлению перемещения устанавливают уровень 1. Суппорт перемещают на всю длину рабочего хода. Замеры производят не реже чем через 300 мм и не менее чем в трех положениях по длине хода суппорта. В станках, у которых ползун револьверного суппорта перемещается по промежуточным салазкам, проверку производят путем перемещения ползуна на всю длину рабочего хода не менее чем в трех положениях салазок с закреплением их на станине, с сохранением указанных допусков. Крайние положения ползуна должны соответствовать наименьшему и наибольшему расстоянию от торца шпинделя до плоскости револьверной головки, указанному в паспорте станка. Отклонение определяют как наибольшую алгебраическую разность показаний уровня |

До 12 Св. 12 до 32 Св. 32 до 80 Св. 80 до 200 |

До 200 Св. 200 до 320 Св. 320 до 500 Св. 500 до 800 |

На длине хода суппорта |

|

|

0,04 1000 |

0,02 1000 |

||||

|

Вогнутость не допускается |

|||||

(Измененная редакция, Изм. № 1).

Проверка 2

|

Что проверяется |

Метод проверки |

Наибольший диаметр, мм |

Допуск, мм |

||

|

прутка, d |

изделия, устанавливаемого над станиной, D |

Класс точности станка |

|||

|

Н |

П |

||||

|

Постоянство положения плоскости движения (перекос) при продольном перемещении револьверного и поперечного суппортов Примечание. Проверке подвергаются поперечные суппорта, имеющие продольное рабочее перемещение |

На суппорте 2(3) (непосредственно или с помощью мостика) перпендикулярно направлению его перемещения устанавливают уровень 1. |

До 12 Св. 12 до 32 |

До 200 Св. 200 до 320 |

На длине хода суппорта 0,02 1000 |

|

|

Суппорт перемещают на всю длину рабочего хода. Замеры производят не реже чем через 300 мм и не менее чем в трех положениях по длине хода суппорта. В станках, у которых ползун револьверного суппорта перемещается по промежуточным салазкам, проверку производят путём перемещения ползуна на всю длину рабочего хода не менее чем в трех положениях салазок с закреплением их на станине, с сохранением указанных допусков. |

Св. 32 до 80 Св. 80 до 200 |

Св. 320 до 500 Св. 500 до 800 |

0,04 1000 |

0,02 1000 |

|

|

Крайние положения ползуна должны соответствовать наименьшему и наибольшему расстоянию от торца шпинделя до плоскости револьверной головки, указанному в паспорте станка. Отклонение определяют как наибольшую алгебраическую разность показаний уровня |

|||||

(Измененная редакция, Изм. № 1).

Проверка 3

|

Что проверяется |

Метод проверки |

Наибольший диаметр, мм |

Допуск, мкм |

||

|

прутка, d |

изделия, устанавливаемого над станиной, D |

Класс точности станка |

|||

|

Н |

П |

||||

|

Радиальное биение наружной центрирующей поверхности шпинделя |

На неподвижной части станка укрепляют индикатор 1 так, чтобы его измерительный наконечник был перпендикулярен центрирующей поверхности шпинделя 2 в точке касания. Шпиндель приводят во вращение. Измерение производят в двух взаимно перпендикулярных плоскостях. Отклонение определяют как наибольшую величину показаний индикатора |

До 12 |

До 200 |

7 |

4 |

|

Св. 12 до 32 |

Св. 200 до 320 |

10 |

6 |

||

|

Св. 32 до 80 |

Св. 320 до 500 |

12 |

8 |

||

|

Св. 80 до 200 |

Св. 500 до 800 |

16 |

10 |

||

Проверка 4

|

Что проверяется |

Метод проверки |

Наибольший диаметр, мм |

Допуск, мкм |

||

|

Прутка, d |

изделия, устанавливаемого над станиной, D |

Класс точности станка |

|||

|

Н |

П |

||||

|

Радиальное биение посадочной поверхности под зажимные цанги |

На неподвижной части станка укрепляют индикатор 1 так, чтобы его измерительный наконечник был перпендикулярен посадочной поверхности 2 под зажимные цанги в точке касания Шпиндель приводят во вращение. Измерение производят в двух взаимно перпендикулярных плоскостях. Отклонение определяют как наибольшую величину показаний индикатора |

До 12 |

До 200 |

7 |

4 |

|

Св. 12 до 32 |

Св. 200 до 320 |

10 |

6 |

||

|

Св. 32 до 80 |

Св. 320 до 500 |

12 |

8 |

||

|

Св. 80 до 200 |

Св. 500 до 800 |

16 |

10 |

||

Проверка 5

|

Что проверяется |

Метод проверки |

Наибольший диаметр, мм |

Допуск, мкм |

||

|

прутка, d |

изделия, устанавливаемого над станиной, D |

Класс точности станка |

|||

|

Н |

П |

||||

|

Торцовое биение опорной поверхности шпинделя |

На неподвижной части станка укрепляют индикатор 1 так, чтобы его измерительный наконечник был перпендикулярен опорной торцовой поверхности шпинделя 2 в точке касания. Шпиндель приводят во вращение. Измерение производят в двух диаметрально противоположных точках. Отклонение определяют как наибольшую величину показаний индикатора. |

До 12 |

До 200 |

10 |

6 |

|

Св. 12 до 32 |

Св. 200 до 320 |

12 |

8 |

||

|

Св. 32 до 80 |

Св. 320 до 500 |

16 |

10 |

||

|

Св. 80 до 200 |

Св. 500 до 200 |

20 |

12 |

||

Проверка 6

|

Что проверяется |

Метод проверки |

Наибольший диаметр, мм |

Допуск, мкм |

||

|

прутка, d |

изделия, устанавливаемого над станиной, D |

Класс, точности станка |

|||

|

Н |

П |

||||

|

Осевое биение шпинделя |

На неподвижной части станка укрепляют индикатор 1 так, чтобы его измерительный наконечник касался шарика 3, вставленного в центровое отверстие короткой оправки 4 или торца короткой оправки 5, установленных в калиброванное отверстие шпинделя 2. Шпиндель приводят во вращение. Отклонение определяют как наибольшую величину показаний индикатора. |

До 12 |

До 200 |

7 |

4 |

|

Св. 12 до 32 |

Св. 200 до 320 |

10 |

6 |

||

|

Св. 32 до 80 |

Св. 320 до 500 |

12 |

8 |

||

|

Св. 80 до 200 |

Св. 500 до 800 |

16 |

10 |

||

Проверка 7

|

Что проверяется |

Метод проверки |

Наибольший диаметр, мм |

Допуск, мкм |

||

|

прутка, d |

изделия, устанавливаемого над станиной, D |

Класс точности станка |

|||

|

Н |

П |

||||

|

Совпадение осей отверстий для инструментов и для резцедержателей в револьверной головке с осью шпинделя в вертикальной и горизонтальной плоскостях |

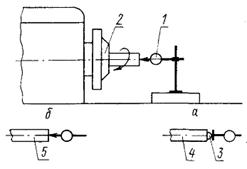

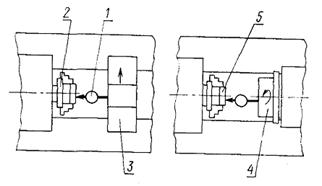

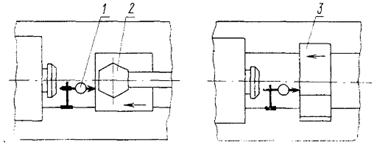

В шпинделе 2 укрепляют индикатор 1 так, чтобы его измерительный наконечник был перпендикулярен в точке касания цилиндрической поверхности оправки 3, вставленной в отверстие для инструмента в револьверной головке 5, или цилиндрической поверхности центрирующего отверстия 4 под резцедержатели в револьверной головке. В каждой плоскости измерения производят по двум диаметрально противоположным образующим (шпиндель поворачивают на 180°). Отклонение определяют половиной алгебраической разности показаний индикатора в данной плоскости. Проверке подвергают все отверстия револьверной головки. Примечание. При наличии поперечного перемещения револьверной головки предварительно выверяют оправку в горизонтальной плоскости относительно оси шпинделя. |

До 12 |

До 200 |

16 L = 75 мм |

10 L1 = 50 мм |

|

Св. 12 до 32 |

Св. 200 до 320 |

20 L = 150 мм |

12 L1 = 50 мм |

||

|

Св. 32 до 80 |

Св. 320 до 500 |

25 L = 250 мм |

16 L1 = 50 мм |

||

|

Св. 80 до 200 |

Св. 500 до 800 |

30 L = 300 мм |

20 L1 = 75 мм |

||

Проверка 8

|

Что проверяется |

Метод проверки |

Наибольший диаметр, мм |

Допуск, мкм |

|

|||

|

Класс точности станка |

|||||||

|

прутка, d |

изделия, устанавливаемого над станиной, D |

||||||

|

Н |

П |

|

|||||

|

Перпендикулярность к оси шпинделя боковых граней револьверной головки с вертикальной осью вращения или торцовой поверхности револьверной головки с горизонтальной осью вращения |

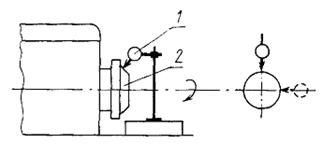

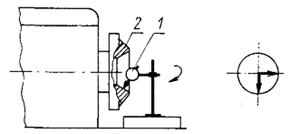

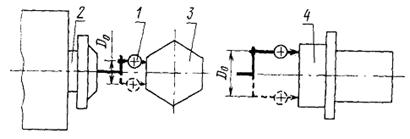

Индикатор 1 укрепляют в шпинделе 2 так, чтобы его измерительный наконечник был перпендикулярен в точке касания боковой грани револьверной головки 3 с вертикальной осью вращения (в рабочем положении головки) или торцовой поверхности головки 4 с горизонтальной осью вращения. Шпиндель с индикатором поворачивают на 180°. Отклонение определяют как алгебраическую разность показаний индикатора. В револьверных головках с вертикальной осью вращения проверке подвергают все боковые грани. |

Для станков с вертикальной осью револьверной головки |

|

||||

|

До 12 |

До 200 |

12 |

8 |

|

|||

|

D0 =75 мм |

|

||||||

|

Св. 12 до 32 |

Св. 200 до 320 |

16 |

10 |

|

|||

|

D0 = 100 мм |

|

||||||

|

Св. 32 до 80 |

Св. 320 до 500 |

20 |

12 |

|

|||

|

D0 = 150 мм |

|

||||||

|

Св. 80 до 200 |

Св. 500 до 800 |

25 |

16 |

|

|||

|

D0 = 200 мм |

|

||||||

|

Для станков с горизонтальной осью револьверной головки |

|

||||||

|

До 12 |

До 200 |

16 |

12 |

|

|||

|

D0 = 75 мм |

|

||||||

|

Св. 12 до 32 |

Св. 200 до 320 |

20 |

16 |

|

|||

|

D0 = 100 мм |

|

||||||

|

Св. 32 до 80 |

Св. 320 до 500 |

25 |

20 |

|

|||

|

D0 = 150 мм |

|

||||||

|

Св. 80 до 200 |

Св. 500 до 800 |

30 |

25 |

|

|||

|

D0 = 200 мм |

|

||||||

|

|||||||

Проверка 9

|

Что проверяется |

Метод проверки |

Наибольший диаметр, мм |

Допуск, мкм |

||

|

прутка, d |

изделия, устанавливаемого над станиной, D |

Класс точности станка |

|||

|

Н |

П |

||||

|

Параллельность оси шпинделя направлению перемещения револьверного и поперечного суппортов в вертикальной и горизонтальной плоскостях |

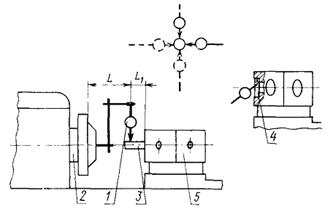

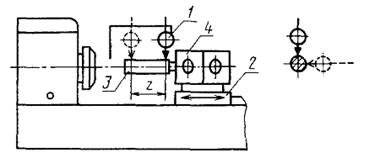

Индикатор 1 укрепляют последовательно на револьверной головке 3 и поперечном суппорте 4 так, чтобы его измерительный наконечник был перпендикулярен в точке касания цилиндрической поверхности оправки 5, закрепленной на шпинделе 2. Револьверный и поперечный суппорты перемещают на длину L или на всю длину рабочего хода, если она меньше L. Проверку производят на указанной длине или на всей длине рабочего хода. В каждой плоскости измерения производят по двум диаметрально противоположным образующим (шпиндель поворачивают на 180°). В станках, имеющих револьверный суппорт с промежуточными салазками, проверку производят путем перемещения ползуна на всю длину рабочего хода не менее чем в трех положениях салазок с закреплением их на станине, с сохранением указанных допусков. Крайние положения салазок должны соответствовать наименьшему и наибольшему расстояниям от торца шпинделя до плоскости револьверной головки, указанным в паспорте станка. Отклонение определяют как среднюю арифметическую результатов измерений в данной плоскости. |

До 12 |

До 200 |

7 |

5 |

|

L = 75 мм |

|||||

|

Св. 12 до 32 |

Св. 200 до 320 |

10 |

7 |

||

|

L = 150 мм |

|||||

|

Св. 32 до 80 |

Св. 320 до 500 |

20 |

12 |

||

|

L = 300 мм |

|||||

|

Св. 80 до 200 |

Св. 500 до 800 |

25 |

16 |

||

|

L = 300 мм |

|||||

|

В вертикальной плоскости свободный конец оправки может отклоняться только вверх, в горизонтальной - только вперед в сторону инструмента |

|||||

Проверка 10

|

Что проверяется |

Метод проверки |

Наибольший диаметр, мм |

Допуск, мкм |

||

|

прутка, d |

изделия, устанавливаемого над станиной, D |

Класс точности станка |

|||

|

Н |

П |

||||

|

Перпендикулярность к оси шпинделя направления перемещения поперечного и револьверного суппортов и револьверной головки при круговой подаче |

Индикатор 1 укрепляют на поперечном суппорте 3 или револьверной головке 4 так, чтобы его измерительный наконечник был перпендикулярен в точке касания торцовой поверхности контрольной линейки или соответственно контрольного диска 5, закрепленного на шпинделе 2 Поперечные салазки поперечного и револьверного суппортов или револьверную головку перемещают от периферии диска или линейки к центру так, чтобы расстояние от точки начала отсчета до центра равнялось L. Отклонение определяют как среднюю арифметическую результатов двух измерений (при втором измерении шпиндель поворачивают на 180°) |

До 12 |

До 200 |

8 |

5 |

|

L = 50 мм |

|||||

|

Св. 12 до 32 |

Св. 200 до 320 |

10 |

6 |

||

|

L = 75 мм |

|||||

|

Св. 32 до 80 |

Св. 320 до 500 |

12 |

8 |

||

|

L = 100 мм |

|||||

|

Св. 80 до 200 |

Св. 500 до 800 |

16 |

12 |

||

|

L = 130 мм |

|||||

|

Отклонение допускается только в сторону передней бабки при перемещении индикатора к оси шпинделя |

|||||

Проверка 11 (для станков с горизонтальной осью револьверной головки и для станков со сплошной револьверной головкой с вертикальной или наклонной осью)

|

Что проверяется |

Метод проверки |

Наибольший диаметр, мм |

Допуск, мкм |

||

|

прутка d |

изделия, устанавливаемого над станиной, D |

Класс точности станка |

|||

|

Н |

П |

||||

|

Параллельность осей отверстий для инструмента в револьверной головке направлению ее продольного перемещения в вертикальной и горизонтальной плоскостях |

Индикатор 1 укрепляют вне проверяемого узла 2 так, чтобы его измерительный наконечник был перпендикулярен в точке касания цилиндрической поверхности оправки 3, плотно вставленной в отверстие револьверной головки 4. Револьверной головке сообщают продольное перемещение на длину L или на всю длину рабочего хода, если она меньше L. В каждой плоскости отклонение определяют как среднюю арифметическую результатов трех измерений. При последовательных измерениях положение оправки в револьверной головке меняют. Проверке подвергают все отверстия револьверной головки |

До 12 |

До 200 |

8 |

5 |

|

L = 75 мм |

|||||

|

Св. 12 до 32 |

Св. 200 до 320 |

12 |

8 |

||

|

L = 150 мм |

|||||

|

Св. 32 до 80 |

Св. 320 до 500 |

20 |

12 |

||

|

L = 300 мм |

|||||

|

Св. 80 до 200 |

Св. 500 до 800 |

30 |

20 |

||

|

L = 500 мм |

|||||

(Измененная редакция, Изм. № 1).

Проверка 12

|

Что проверяется |

Метод проверки |

Наибольший диаметр, мм |

Допуск, мкм |

||

|

прутка, d |

изделия, устанавливаемого над станиной, D |

Класс точности станка |

|||

|

Н |

П |

||||

|

Точность фиксации при повторных поворотах на каждой позиции: а) резцовой головки; б) револьверной головки |

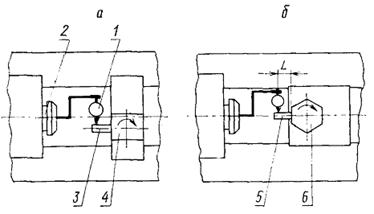

Индикатор 1 укрепляют на шпинделе 2 так, чтобы его измерительный наконечник был перпендикулярен в точке касания: а) поверхности оправки прямоугольного сечения 3, закрепленной в резцовой головке 4, и был расположен на расстоянии 150 мм от ее оси; б) цилиндрической поверхности оправки 5, закрепленной в револьверной головке 6, и был расположен на расстоянии L от ее грани или торца, при фиксированном положении головок. Головки поворачивают на 360°. Отклонение определяют разностью показаний индикатора при начальном положении головок и по возвращении их в первоначальное положение после поворота на 360°. Отклонение определяют как наибольшую величину результатов пяти измерений. Проверке подвергают все позиции резцовой и револьверной головок |

До 200 |

До 800 |

а |

|

|

32 |

20 |

||||

|

До 32 |

До 320 |

б |

|||

|

12 |

8 |

||||

|

L = 100 мм |

|||||

|

Св. 32 до 80 |

Св. 320 до 500 |

20 |

12 |

||

|

L = 200 мм |

|||||

|

Св. 80 до 200 |

Св. 500 до 800 |

32 |

20 |

||

|

L = 300 мм |

|||||

Проверка 13 (для станков, не имеющих механизма зажима револьверной головки)

|

Что проверяется |

Метод проверки |

Наибольший диаметр, мм |

Допуск, мкм |

||

|

прутка, d |

изделия, устанавливаемого над станиной, D |

Класс точности станка |

|||

|

Н |

П |

||||

|

Постоянство положения револьверной головки в подшипнике и фиксирующем устройстве |

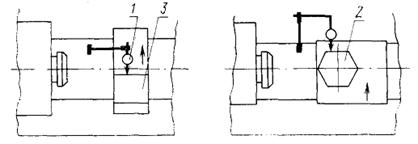

На неподвижной части станка устанавливают индикатор 1 так, чтобы измерительный наконечник его был перпендикулярен в точке касания цилиндрической поверхности оправки 2, закрепленной в револьверной головке 3, и был расположен на расстоянии L от ее торца или грани. На револьверную головку действуют силой р = 5 кгс, приложенной на плече Lt, последовательно в направлении поворота головки и в обратную сторону. Смещение при каждом положении револьверной головки определяют как алгебраическую разность показаний индикатора при нагрузке +Р и -Р. Проверке подвергают все позиции револьверной головки. |

До 12 |

До 200 |

10 |

8 |

|

L = 100 мм |

L1 = 300 мм |

||||

|

Св. 12 до 32 |

Св. 200 до 320 |

10 |

10 |

||

|

L = 100 мм |

L1==300 мм |

||||

|

Св. 32 до 80 |

Св. 320 до 500 |

25 |

16 |

||

|

L = 200 мм |

L1 = 500 мм |

||||

|

Св. 80 до 200 |

Св. 500 до 800 |

40 |

25 |

||

|

L = 300 мм |

L1 = 500 мм |

||||

Проверка 14

При автоматической продольной подаче

При автоматической поперечной подаче

|

Что проверяется |

Метод проверки |

Наибольший диаметр, мм |

Допуск, мкм |

|

||

|

Класс точности станка |

||||||

|

прутка, d |

изделия, устанавливаемого над станиной, D |

|||||

|

Н |

П |

|

||||

|

Точность выключения упорами (при повторных включениях) автоматической продольной подачи револьверного и поперечного суппортов и автоматической поперечной подачи поперечного суппорта и револьверной головки |

На неподвижной части станка устанавливают индикатор 1 так, чтобы его измерительный наконечник был перпендикулярен в точке касания грани револьверной головки 2 и грани резцовой головки поперечного суппорта 3, подведенных к упору на автоматической подаче. Затем проверяемые суппорты отводят от упора и снова включают автоматическую подачу до упора. Отклонение определяют как наибольшую разность показаний индикатора при пяти измерениях |

До 12 |

До 200 |

32 |

20 |

|

|

Св. 12 до 32 |

Св. 200 до 320 |

|

||||

|

Св. 32 до 80 |

Св. 320 до 500 |

|

||||

|

Св. 80 до 200 |

Св. 500 до 800 |

40 |

25 |

|

||

Б. Проверка станка в работе

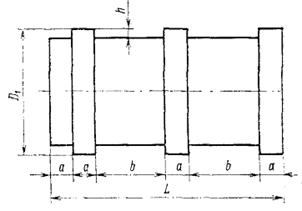

Проверка 15

D1 ≈ d, где d - наибольший диаметр прутка;

L = 3d, но не более 300 мм;

а = 12 ÷ 15 мм;

![]()

h = 3 ÷ 5 мм.

* Для прутка диаметром менее 20 мм допускается цилиндрический

|

Что проверяется |

Метод проверки |

Наибольший диаметр, мм |

Допуск, мкм |

|

||

|

Класс точности станка |

||||||

|

прутка, d |

изделия, устанавливаемого над станиной, D |

|||||

|

Н |

П |

|

||||

|

Точность формы наружной цилиндрической поверхности образца после его чистовой обработки на станке: а) постоянство диаметра обработанной поверхности в поперечном сечении; б) постоянство диаметра обработанной поверхности в любом сечении |

Стальной (сталь среднеуглеродистая σ ³ 45 кгс/мм2) ступенчатый валик обрабатывают при закреплении в цанге или патроне (без поддержки задним центром) резцом, закрепленным в револьверной головке и резцовой головке поперечного суппорта (если последний имеет рабочее продольное перемещение). Станки, поставляемые в прутковом исполнении, проверяются на образцах, изготовленных из прутка максимального диаметра и длины для данного станка. После чистовой обработки образец замеряют микрометром или рычажной скобой |

До 12 |

До 200 |

а |

|

|

|

8 |

5 |

|

||||

|

Св. 12 до 32 |

Св. 200 до 320 |

10 |

6 |

|

||

|

Св. 32 до 80 |

Св. 320 до 500 |

12 |

8 |

|

||

|

Св. 80 до 200 |

Св. 500 до 800 |

16 |

10 |

|

||

|

До 12 |

До 200 |

б |

|

|||

|

12 |

8 |

|

||||

|

Св. 12 до 32 |

Св. 200 до 320 |

16 |

10 |

|

||

|

Св. 32 до 80 |

Св. 320 до 500 |

20 |

12 |

|

||

|

Св. 80 до 200 |

Св. 500 до 800 |

25 |

16 |

|

||

|

Отклонение определяют наибольшей разностью диаметров: а) поперечного сечения; б) нескольких (не менее 3) поперечных сечений в пределах длины образца L. |

|

|||||

Проверка 16

![]() но не более 300

мм, где

но не более 300

мм, где

Dmaх наибольший диаметр обрабатываемого изделия над станиной, d = 0,75 D.

|

Диаметр прутка, мм |

L |

L1 |

L2 |

|

До 12 |

20 |

10 |

40 |

|

Св. 12 до 32 |

30 |

10 |

50 |

|

Св. 32 до 80 |

50 |

15 |

60 |

|

Св. 80 до 200 |

80 |

15 |

80 |

|

Что проверяется |

Метод проверки |

Наибольший диаметр, мм |

Допуск, мкм |

|||

|

прутка, d |

изделия, устанавливаемого над станиной, D |

Класс точности станка |

||||

|

Н |

П |

|||||

|

Прямолинейность торцовой поверхности образца после чистовой обточки резцами, закрепленными в резцовой головке поперечного суппорта и в револьверной головке (при наличии рабочей поперечной подачи) |

У стальной (сталь среднеуглеродистая s ³ 45 кгс/мм2) планшайбы, закрепленной в патроне, обтачивают торцовую поверхность резцом, закрепленным в резцовой головке поперечного суппорта и в револьверной головке (если она имеет поперечную или круговую подачу). После чистовой обточки проверяют прямолинейность обработанной поверхности: а) при помощи линейки и концевых мер или щупа; б) при помощи индикатора, установленного на поперечном суппорте или в револьверной головке, если она имеет круговую подачу, - так, что его измерительный наконечник перемещают по проверяемой поверхности образца от центра до периферии в направлении движения резца при проточке торца. Отклонение определяют половиной разности показаний индикатора |

Для станков с вертикальной осью револьверной головки |

||||

|

До 12 |

До 200 |

10 |

6 |

|||

|

на диаметре 100 мм |

||||||

|

Св. 12 до 32 |

Св. 200 до 320 |

12 |

8 |

|||

|

на диаметре 150 мм |

||||||

|

Св. 32 до 80 |

Св. 320 до 500 |

16 |

10 |

|||

|

на диаметре 200 мм |

||||||

|

Св. 80 до 200 |

Св. 500 до 800 |

20 |

12 |

|||

|

на диаметре 300 мм |

||||||

|

Допускается только вогнутость |

||||||

|

Для станков с горизонтальной осью револьверной головки |

||||||

|

До 12 |

До 200 |

10 |

6 |

|||

|

на диаметре 100 мм |

||||||

|

Cв 12 до 32 |

Св. 200 до 320 |

12 |

8 |

|||

|

на диаметре 120 мм |

||||||

|

Св. 32 до 80 |

Св. 320 до 500 |

16 |

10 |

|||

|

на диаметре 150 мм |

||||||

|

Св. 80 до 200 |

Св. 500 до 800 |

20 |

12 |

|||

|

на диаметре 185 мм |

||||||

|

Допускается только вогнутость |

||||||

В. Проверка станка на жесткость

Проверка 17

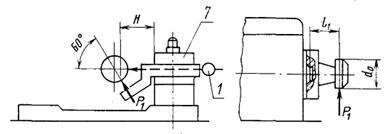

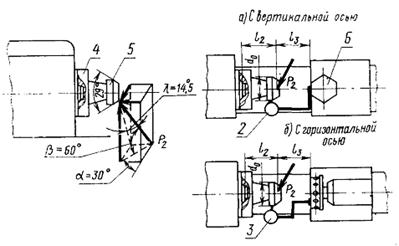

Положение узлов, деталей станка и точки приложения силы, а также направление ее действия должны соответствовать чертежу и определяться величинами, указанными в табл. 1 и 2.

I. Проверка станка с поперечным суппортом

II. Проверка станка с револьверной головкой

1 - индикатор для измерения относительных перемещений оправки на шпинделе и поперечного суппорта; 2 - индикатор для измерения относительных перемещений оправки на шпинделе и револьверной головки с вертикальной осью; 3 - индикатор для измерения относительных перемещений оправки на шпинделе и револьверной головки с горизонтальной осью.

Таблица 1

мм

|

при зажимной и подающей трубах |

12 |

18 |

25 |

40 |

65 |

100 |

160 |

|

|

при переднем зажиме |

- |

- |

32 |

50 |

80 |

125 |

200 |

|

|

Расстояние от переднего торца шпинделя до точки приложения силы |

Проверка с поперечным суппортом l1 |

30 |

45 |

60 |

100 |

160 |

250 |

400 |

|

Проверка с револьверной головкой l2 |

40 |

55 |

70 |

110 |

170 |

260 |

410 |

|

|

Диаметр оправки d0 в точке измерения перемещений |

25 |

30 |

35 |

40 |

40 |

45 |

45 |

|

|

Расстояние Н от точки приложения силы P1 до резцедержки |

- |

- |

38 |

50 |

63 |

75 |

90 |

|

|

Расстояние 13 от грани револьверной головки до точки приложения силы Р2 |

85 |

106 |

140 |

190 |

280 |

375 |

560 |

|

Таблица 2

|

Метод проверки |

Станки с наибольшим диаметром обрабатываемого прутка, мм |

Проверка* |

|||||

|

с поперечным суппортом |

с револьверной головкой |

||||||

|

при зажимной и подающей трубах |

при переднем зажиме |

P1, кгс |

Наибольшее допустимое перемещение, мкм** |

Р2, кгс |

Наибольшее допустимое перемещение, мкм** |

||

|

Перемещение под нагрузкой закрепленной на шпинделе оправки относительно поперечного суппорта и револьверной головки |

На шпинделе 4 станка жестко закрепляют оправку 5, основные размеры которой даны в табл. 1. При проверке с поперечным суппортом 7 в левом пазу его резцедержки, а при проверке с револьверной головкой 6 в жесткой стойке, являющейся принадлежностью головки, или в отверстии самой головки (если стойка не предусмотрена конструкцией, например головка с горизонтальной осью вращения) закрепляют устройства для создания нагружающих сил Р1 и P2. Для измерения сил используют рабочие динамометры. Перед каждым испытанием соответственно поперечному суппорту или револьверной головке сообщают перемещение с последующей установкой (движением к шпинделю) в заданное положение, а шпинделю - поворот. При проверке с револьверной головкой последнюю закрепляют. Между оправкой, закрепленной на шпинделе, и поперечным суппортом и затем между оправкой и револьверной головкой создаются плавно возрастающие силы P1 и Р2, направление которых проходит через ось оправки и составляет в первом случае угол 60° с направлением поперечной подачи и во втором случае - угол a = 30° между направлением поперечной подачи и проекцией силы Р2 на горизонтальную плоскость и угол (b = 60° между этой проекцией и самой нагружающей силой. Одновременно с нагружением измеряются перемещения в направлении поперечной подачи оправки, закрепленной на шпинделе, относительно поперечного суппорта и револьверной головки. |

12 |

- |

- |

- |

70 |

60 |

|

18 |

- |

- |

- |

100 |

70 |

||

|

25 |

32 |

400 |

220 |

140 |

80 |

||

|

40 |

50 |

560 |

260 |

200 |

90 |

||

|

65 |

80 |

800 |

310 |

280 |

110 |

||

|

100 |

125 |

1120 |

370 |

400 |

130 |

||

|

160 |

200 |

1600 |

450 |

560 |

160 |

||

|

В первом случае индикаторное устройство закрепляют на поперечном суппорте, а во втором - на револьверной головке. При этом в обоих случаях измерительный наконечник индикатора устанавливают так, чтобы он касался боковой образующей пояска оправки, а его ось была бы горизонтальна и перпендикулярна к оси оправки. За величину относительных перемещений принимают среднее арифметическое результатов двух измерений. Проверку с револьверной головкой производят не менее чем в двух его позициях. |

|||||||

* Для станков класса точности П прилагаемая сила уменьшается в 1,25 раза, а наибольшее допустимое перемещение уменьшается в 1,6 раза.

** Наибольшие допустимые перемещения:

а) уменьшаются на 40 % для станков с ручным зажимом и поворотом револьверной головки;

б) увеличиваются на 20 % для станков с горизонтальной осью вращения револьверной головки;

в) увеличиваются на 30 % для станков, имеющих револьверную головку со станков предыдущего меньшего размера и промежуточные салазки продольного суппорта.