ГОСТ 15489.2-93

(ИСО 5074-80)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

УГЛИ КАМЕННЫЕ

МЕТОД ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА

РАЗМОЛОСПОСОБНОСТИ ПО ХАРДГРОВУ

ГОССТАНДАРТ

РОССИИ

Москва

Предисловие

1. РАЗРАБОТАН МТК 179, Всероссийским теплотехническим научно-исследовательским институтом Комитета электроэнергетики Минтопэнерго Российской Федерации (ВТИ)

ВНЕСЕН Госстандартом России

2. ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 21.10.93 г., протокол № 4-93

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Республика Азербайджан |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Белстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Республика Кыргызстан |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Таджикистан |

Таджикгосстандарт |

|

Республика Туркменистан |

Главгосинспекция Туркменистана |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3. Настоящий стандарт представляет собой полный аутентичный текст международного стандарта ИСО 5074-80 «Уголь каменный. Определение коэффициента размолоспособности по Хардгрову»

4. Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 21.12.94 № 323 межгосударственный стандарт ГОСТ 15489.2-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1996 г.

5. ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

УГЛИ КАМЕННЫЕ Метод определения коэффициента размолоспособности по Хардгрову Hard coal. Determination of Haidgrove grindability index |

ГОСТ (ИСО 5074-80) |

Дата введения 1996-01-01

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает метод определения коэффициента размолоспособности каменного угля на приборе Хардгрова, а также методы тарирования прибора Хардгрова и подготовки стандартных проб угля.

Примечание - Термин «Каменный уголь» используется как показатель зрелости и места в классификационном ряду, но не указывает на физические свойства угля.

2. НОРМАТИВНЫЕ ССЫЛКИ

ГОСТ 10742-71 Угли бурые, каменные, антрацит, горючие сланцы и брикеты угольные. Методы отбора и подготовки проб для лабораторных испытаний

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

3. ОПРЕДЕЛЕНИЕ

В настоящем стандарте принято следующее определение каменный уголь - уголь, имеющий высшую теплоту сгорания более 24 МДж/кг на сухую беззольную массу,

4. СУЩНОСТЬ МЕТОДА

В лабораторном стандартном приборе (протарированный прибор Хардгрова) при определенных условиях размалывают подготовленную к испытаниям пробу угля заданного фракционного состава.

Коэффициент размолоспособности определяют по результату ситового анализа пробы после размалывания по тарировочному графику, построенному с помощью эталонного материала.

5. АППАРАТУРА

5.1. Весы для взвешивания угля с наибольшим пределом взвешивания 100 г и ценой деления шкалы 0,01 г.

5.2. Весы для взвешивания угля с наибольшим пределом взвешивания 1500 г и ценой деления шкалы 1 г.

5.3. Делитель проб по ГОСТ 10742.

Лабораторная дробилка для измельчения частиц угля размером 4,75 мм до размера 1,2 мм при минимальном количестве переизмельченного материала (меньше 600 мкм в готовом продукте). При применении дробилки с плоскими элементами-дисками последние должны иметь зазубрины и диаметр около 100 мм.

Расстояние между дисками должно регулироваться. Относительная частота вращения этих элементов не должна превышать 200 мин-1.

Не следует применять валковые или молотковые дробилки.

5.5. Сита

5.5.1. Лабораторные сита с металлической сеткой с размером отверстий - 1,18 мм, 600 и 75 мкм. Сита диаметром около 200 мм должны иметь крышку и дно. Допускается использовать сита по ГОСТ 6613. Размеры ячеек сит 1,25; 0,630 и 0,071 мм.

5.6. Рассевочная машина для одновременного рассеивания материала на нескольких ситах диаметром около 200 мм

Машина должна воспроизводить движения, которые выполняются при ручном просеивании. Это может быть достигнуто сообщением ситам горизонтального колебательного движения с амплитудой 25 - 300 колебаний/мин. Головка встряхивающего механизма массой 1,9 кг должна производить 150 ударов в минуту, падая с высоты примерно 25 мм.

Сита могут также вибрировать под действием электромагнитного устройства при условии, что процесс просеивания будет выполняться аналогично описанному для машины с механической вибрацией.

Рисунок 1 - Прибор Хардгрова для определения размолоспособности

Рисунок 2 - Размольные элементы

5.7. Прибор Хардгрова для определения коэффициента размолоспособности показан на рисунке 1, а размольные элементы - на рисунке 2. Прибор состоит из неподвижной размольной чаши 5 из закаленной стали с горизонтальной дорожкой, по которой двигаются восемь стальных шариков диаметром 25,4 мм. Шарики приводятся в движение верхним нажимным кольцом 4, которое вращается со скоростью 19 - 21 мин-1. Верхнее нажимное кольцо, выполненное из того же материала, что и чаша, соединено с валом и приводится в действие электродвигателем через редуктор 3.

На валу установлен груз 2. Общее вертикальное усилие на шарики, создаваемое верхним нажимным кольцом, зубчатым зацеплением, валом и грузом должно составлять (284 ± 2) Н или иметь общую массу (29 ± 0,2) кг. Прибор снабжен счетчиком оборотов 1 и автоматическим устройством, отключающим прибор после (60 ± 0,2) оборотов. Перед тем как начать определение коэффициента размолоспособности по методу Хардгрова, прибор необходимо протарировать, как описано в приложении С.

Примечание - Когда прибор не используют, размольная чаша, шарики и верхнее нажимное кольцо должны быть защищены от коррозии.

6. ОТБОР ПРОБ

Начальную пробу отбирают и подготавливают в соответствии с требованиями ГОСТ 10742, за исключением того, что первичное дробление осуществляется до размера частиц 4,75 мм, а не 10 мм. С помощью делителя проб соответствующих размеров и производительности (5.3) начальную пробу приводят к окончательной пробе массой около 1 кг.

7. ПОДГОТОВКА ПРОБ

7.1. Окончательную пробу высушивают на воздухе (ГОСТ 10742) и взвешивают с точностью до 1 г.

Высушенную пробу порциями примерно 200 г просеивают в течение 2 мин в рассевочной машине на наборе сит, состоящем из сит с размером отверстий 1,18 мм и 600 мкм. Оставшийся на сите с размером отверстий 1,18 мм материал измельчают в дробилке (5.4), отрегулированной так, чтобы размалывались только самые большие частицы. Затем раздробленный материал просеивают в течение 3 мин на тех же ситах. Крупные куски вторично размалывают в дробилке, снова отрегулированной так, чтобы размалывались самые крупные частицы. Дробление и просеивание продолжают до тех пор, пока весь материал не пройдет через сито с размером отверстий 1,18 мм.

Примечание - Если после тщательною дробления более мягких углей (с коэффициентами размолоспособности более 80) на сите с размером отверстий 600 мкм останется меньше 50 % материала, испытания следует продолжить и оценить результат.

7.3. Подготовленную фракцию угля с размерами частиц от 1,18 мм до 600 мкм тщательно перемешивают. С помощью делителя пробы берут навеску массой около 200 г и просеивают в течение 5 мин в рассевочной машине для контрольного удаления из нее пыли.

8. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

8.1. Размольная чаша, шары и верхнее нажимное кольцо тщательно очищают. Шарики в размольной чаше располагают по возможности на равном расстоянии друг от друга.

8.2. Взвешивают опытную порцию материала массой (50 ± 0,01) г, аккуратно высыпают в размольную чашу и разравнивают. Верхнее нажимное кольцо в размольной чаше устанавливают в таком положении, чтобы оно соединялось с ведущим валом. Проверяют равномерность приложения груза. Настраивают счетчик. Автоматическое отключающее устройство должно быть отрегулировано так, чтобы вал сделал (60 ± 0,2) оборота. Включают прибор.

8.3. После прекращения вращения прибор отключают от источника питания и разбирают приводной узел. Прилипшую угольную пыль счищают на предохранительное сито (5.5.2), установленное на сите с размером отверстий 75 мкм с дном. Размольные шарики и размельченный уголь высыпают на предохранительное сито. Затем предохранительное сито тщательно очищают внутри и с нижней стороны, ссыпая уголь и пыль в сито с размером отверстий 75 мкм.

8.4. Сито с размером отверстий 75 мкм с дном накрывают крышкой и помещают в рассевочную машину, где производится рассев в течение 10 мин. После этого сито вынимают из машины, тщательно очищают обечайку, сетку и крышку так, чтобы весь уголь с сита попал в сборную емкость (коллектор). В очищенное сито с дном пересыпают уголь из коллектора, закрывают крышкой, вновь помещают в рассевочную машину и производят рассев еще в течение 5 мин. Затем сито очищают щеткой так, чтобы уголь, оставшийся на сите и в отверстиях, высыпался в коллектор, а уголь, который прошел через сито, собрался на дне.

8.5. Уголь, очищенный с сита с размером отверстий 75 мкм, и уголь, прошедший через это сито, взвешивают раздельно с точностью до 0,01 г.

Если сумма этих масс отличается от начальной массы опытной порции более чем на 0,5 г, то анализ повторяют.

9. ОБРАБОТКА РЕЗУЛЬТАТОВ

9.1. Массу угля, прошедшего через сито с размером отверстий 75 мкм, m в граммах, вычисляют по формуле

m = 50 - m1,

где m1 - масса угля, оставшегося на сите, г.

Коэффициент размолоспособности определяют по тарировочному графику (приложение А).

9.2. Повторное определение выполняют на порции, взятой из фракции угля с размером 1,18 мм - 600 мкм (7.2). Коэффициент размолоспособности по Хардгрову (HGI) рассчитывают как среднее арифметическое результатов двух определений, округленное до целого числа.

10. ТОЧНОСТЬ МЕТОДА

10.1. Сходимость

Результаты повторных определений, выполненных в разное время в одной лаборатории одним оператором на том же приборе на опытных порциях, взятых от одной общей пробы угля с размером частиц 1,18 мм - 600 мкм (раздел 7), не должны отличаться более чем на 2 единицы.

10.2. Воспроизводимость

Средние значения результатов повторных определений, выполненных в двух разных лабораториях на опытных порциях, взятых из одной и той же начальной пробы угля с размером частиц до 4,75 мм, не должны отличаться более чем на 3 единицы.

11. ПРОТОКОЛ ИСПЫТАНИЯ

Протокол испытания должен содержать следующие данные:

а) полное описание исследуемого угля,

б) ссылку на применяемый метод;

в) результаты испытаний,

г) любые операции, не предусмотренные в настоящем стандарте или считающиеся необязательными, а также другие факторы, которые могли повлиять на результаты.

ПРИЛОЖЕНИЕ

A

Обязательное

ТАРИРОВОЧНЫЕ ГРАФИКИ

A.1. Расширенные испытания показали, что воспроизводимость результатов (раздел 10) может быть достигнута только в том случае, если приборы Хардгрова тарируются при помощи калибровочного графика.

A.2. С помощью четырех международных или национальных эталонных проб угля с коэффициентами размолоспособности по методу Хардгрова около 40, 60, 80 и 110 строят тарировочный график (приложение В). Каждую пробу испытывают дважды в соответствии с порядком проведения испытаний, указанным в разделах 7 и 8.

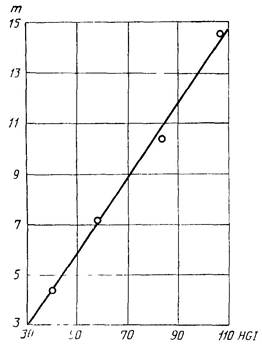

A.3. По результатам испытаний в линейных координатах строят графики зависимости средней вычисленной массы угля (m), прошедшую через сито с размером отверстий 75 мкм, и коэффициентом размолоспособности. С помощью метода наименьших квадратов строят прямую, проходящую через эти четыре точки (рисунок 1).

Примечания:

1. На рисунке 1 показан только пример калибровочного графика. Он не должен использоваться для определения коэффициента размолоспособности по методу Хардгрова.

2. Для построения этого калибровочного графика были использованы приведенные ниже результаты испытаний

|

HGI |

m |

|

40 |

4,35 |

|

58 |

7,11 |

|

83 |

10,44 |

|

107 |

14,53 |

А.4. Калибровочные графики должны проверяться в тех случаях, когда используется новый прибор, прибор после ремонта или есть подозрение, что он неисправен.

Рисунок 1 - Пример калибровочного графика

ПРИЛОЖЕНИЕ В

Обязательное

ПОДГОТОВКА ЭТАЛОННЫХ ПРОБ УГЛЯ

с гарантированными коэффициентами размолоспособности по методу Хардгрова

В.1. Подбирают четыре пробы угля массой около 80 кг каждая с коэффициентами размолоспособности приблизительно 40, 60, 80 и 110. Каждую пробу обрабатывают указанным ниже способом.

В.2. Пробу высушивают на воздухе в течение 24 - 48 ч, измельчают на лабораторной дробилке (5.4) так, чтобы она вся прошла через сито с размером отверстий 4,5 мм, тщательно перемешивают и делят на 24 равные части (перемешивание и разделение пробы должно выполняться механическими средствами).

В.3. Из 24 частей пробы берут две и каждую делят пополам, чтобы получилось четыре опытные пробы. Определяют коэффициенты размолоспособности по методу Хардгрова для каждой из четырех опытных проб так, как описано в настоящем стандарте, использовав для этого эталонный прибор Хардгрова и его тарировочный график, построенный с помощью международных стандартных эталонных проб угля (приложение С).

В.4. Средний коэффициент размолоспособности, округленный до целого числа, принимают в качестве коэффициента размолоспособности для оставшихся 22 частей пробы, которые затем станут национальными стандартными эталонными пробами.

В.5. Стандартные пробы хранят в холодном месте в герметичных сосудах в атмосфере аргона или азота (без доступа кислорода).

Примечание. Если в стране мало приборов Хардгрова, то приготовление национальных эталонных проб не обязательно. Можно калибровать приборы согласно приложению А с помощью эталонных проб угля, соответствующих международному стандарту.

ПРИЛОЖЕНИЕ С

Обязательное

ТАРИРОВАНИЕ ПРИБОРА ХАРДГРОВА

С.1. Прибор Хардгрова перед тем, как он будет использован для приготовления национальных эталонных проб угля, должен быть протарирован по международным пробам угля.

С.2. Испытательные лаборатории, предназначенные для этого, должны получить набор из четырех международных проб от Американского общества испытания материалов (1916, Race Street, Philadelphia, Pennsylvania, 1903, USA).

С.3. Эталонный прибор Хардгрова должен быть протарирован так, как это описано в приложении A за исключением того, что для каждой пробы выполняются четыре определения, а не два, как это описано в А.2.

C.4. После того, как эталонный прибор будет протарирован, его следует использовать исключительно для определения коэффициентов размолоспособности национальных эталонных проб угля.

|

Ключевые слова: уголь каменный, размолоспособность, испытание |