ГОСТ 15489.1-93

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

УГЛИ БУРЫЕ, КАМЕННЫЕ, АНТРАЦИТ И

ГОРЮЧИЕ СЛАНЦЫ

МЕТОД ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА

РАЗМОЛОСПОСОБНОСТИ ПО ВТИ

ГОССТАНДАРТ

РОССИИ

Москва

Предисловие

1. РАЗРАБОТАН МТК 179, Всероссийским теплотехническим научно-исследовательским институтом Комитета электроэнергетики Минтопэнерго Российской Федерации (ВТИ)

ВНЕСЕН Госстандартом России

2. ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 15.03.94 (отчет Технического секретариата № 1)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Республика Азербайджан |

Азгосстандарт |

|

Республика Беларусь |

Белстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Республика Кыргызстан |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Туркменистан |

Главгосинспекция Туркменистана |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3. Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации № 323 от 21.12.94 межгосударственный стандарт ГОСТ 15489.1-93 «Угли бурые, каменные, антрацит и горючие сланцы. Метод определения коэффициента размолоспособности по ВТИ» введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1996 г.

4. ВЗАМЕН ГОСТ 15489-84

СОДЕРЖАНИЕ

|

1. Назначение и область применения. 2 5. Аппаратура, материалы, реактивы.. 2 6. Подготовка пробы к испытанию.. 4 |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

УГЛИ БУРЫЕ, КАМЕННЫЕ, АНТРАЦИТ И ГОРЮЧИЕ СЛАНЦЫ Метод определения коэффициента размолоспособности по ВТИ Bzown coals, hard coals, anthracite and combustible

shales. |

Дата введения 1996-01-01

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на бурые и каменные угли, антрацит, горючие сланцы и отходы углеобогащения (далее - топливо) и устанавливает метод определения коэффициента размолоспособности (Кло) на установке ВТИ, характеризующий сопротивляемость топлива размолу, а также методы тарировки установки (приложение А) и подготовки стандартных образцов топлив (приложение В).

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 3826-82 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 5955-75 Бензол Технические условия

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 7524-89 Шары стальные мелющие для шаровых мельниц. Технические условия

ГОСТ 10742-71 Угли бурые, каменные, антрацит, горючие сланцы и угольные брикеты. Методы отбора и подготовки проб для лабораторных испытаний

ГОСТ 18300-87 Спирт этиловый ректификованный технический. Технические условия

ГОСТ 25706-83 Лупа. Типы, основные параметры. Общие технические требования

3. СУЩНОСТЬ МЕТОДА

Размол при определенных условиях в шаровой барабанной мельнице приготовленной к испытаниям пробы топлива заданного фракционного состава при воздушно-сухом его состоянии и последующий ситовой анализ продукта размола.

4. МЕТОД ОТБОРА ПРОБ

4.1. Пробу отбирают по ГОСТ 10742 от недробленого или прошедшего дробление в промышленных условиях топлива. Объединенная проба должна состоять не менее чем из 15 точечных проб.

4.2. Размер кусков топлива в пробе не должен превышать 25 мм. Куски крупнее 25 мм дробят.

4.3. Массу объединенной пробы сокращают квартованием до 2 кг.

5. АППАРАТУРА, МАТЕРИАЛЫ, РЕАКТИВЫ

5.1. Установка ВТИ для размола проб топлива (рисунки 1, 2) состоит из барабана объемом 0,0015 м3, выполненного из стали марки СТ 40, электродвигатели мощностью не менее 0,5 кВт, червячного редуктора, реле времени с периодом действия (6 ± 0,04) мин, шаров диаметром (25 ± 1) мм и массой (4 ± 0,035) кг по ГОСТ 7524.

1 - барабан; 2 - мотор редуктор; 3 - реле времени; 4 - подставка

Рисунок 1 - Установка для размола проб топлива

1 - барабан; 2 - крышка: 3 - прокладка

Рисунок 2 - Размольный барабан с крышкой

Примечание - При монтаже установки максимальное допустимое отклонение оси барабана от горизонтали не должно превышать 0° 20'.

5.2. Машина рассевочная типа 029.00.000РЭ (Усманский завод литейного оборудования).

5.3. Шкаф сушильный с терморегулятором, обеспечивающим длительное (не менее 5 ч) поддержание температуры (50 ± 5) °C.

5.4. Сита диаметром 200 мм с сетками № 3, 2 по ГОСТ 3826 и № 1,25; 0,200; 0,140; 0,125; 0,090; 0,071 по ГОСТ 6613.

5.5. Весы лабораторные с наибольшим пределом взвешивание 500 г и погрешностью взвешивания ± 20 мг.

5.6. Дробилка щековая лабораторная типа ДЛШ-80´150.

5.7. Дробилка лабораторная валковая типа ДГ-200´125.

5.8. Совки и щетки для перемешивания и отбора пробы, а также для очистки оборудования от образовавшейся при измельчении топлива пыли.

5.9. Противень для подсушки топлива.

5.10. Лупа 10 - 20-кратного увеличения по ГОСТ 25706.

5.11. Банки вместимостью 1,5 дм3 с крышками для хранения дубликатов проб.

5.12. Бензол по ГОСТ 5955, ч.д.а.

5.13. Спирт этиловый ректификованный технический по ГОСТ 18300.

6. ПОДГОТОВКА ПРОБЫ К ИСПЫТАНИЮ

Топливо, прошедшее через сито с размером ячеек 1,25 мм, не используют.

6.2. Если влажность пробы затрудняет просеивание, перед дроблением топливо необходимо подсушить до видимого разделения зерен.

6.4. После подсушки топливо размещают на противне слоем около 10 мм и выдерживают при комнатной температуре в течение 20 ч, доводя до воздушно-сухого состояния. Окончание подсушки определяют трехкратным взвешиванием пробы после 16, 18 и 20 ч выдержки. При этом масса топлива не должна изменяться более чем на 0,3 % относительно среднего результата взвешивания.

6.5. Доведенное до воздушно-сухого состояния топливо вновь просеивают через сито с размером ячеек 1,25 мм. Из надрешетного продукта методом квартования готовят две пробы массой по 50 г каждая для основного и контрольного определения коэффициента размолоспособности. Подрешетный продукт не используют.

Оставшееся топливо помещают в банку и хранят на случай повторных испытаний.

6.6. Перед началом испытаний внутренняя часть барабана, крышка и шары должны быть очищены от остатков материала предыдущего размола.

6.8. Перед рассевом продукта размола сита должны быть проверены при помощи лупы 10 - 20-кратного увеличения на отсутствие разрывов и замазывания ячеек, при которых использование сита не допускается.

6.9. При использовании сит более 50 раз необходимо промыть их в 2 дм3 спиртобензольной смеси в соотношении 1:1.

6.10. При длительном простое оборудования или использовании нового установку для определения Кло следует протарировать по стандартным образцам топлива (приложение А).

7. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

7.1. Загружают в барабан шары, а затем топливо.

Закрывают барабан крышкой, устанавливают и закрепляют его в рабочем положении, включают электропривод мельницы и размалывают пробу в течение (6 ± 0,04) мин с частотой вращения 1,5 мин-1, что соответствует (540 ± 4) оборотам барабана.

7.2. После окончания размола барабан открывают, измельченную пробу и шары высыпают в сборный бункер. Внутреннюю поверхность барабана и крышки, а также шары и сетчатое дно сборного бункера осторожно (во избежание пыления и потерь топлива) очищают мягкой щеткой. Весь материал собирают на поддоне.

7.3. Взвешивают измельченное топливо. Если потери при измельчении топлива и сборе пыли составят более 1 г, необходимо повторить испытание, используя топливо, оставленное для повторных испытаний.

7.5. Надрешетные продукты, оставшиеся на каждом сите, взвешивают с погрешностью ± 10 мг.

7.6. Потери при рассеве продукта размола не должны превышать 2 % массы навески, в противном случае испытание повторяют по 7.1 - 7.6, используя топливо, оставленное для повторных испытаний.

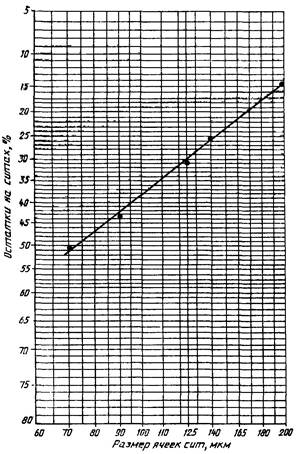

Качество рассева контролируют нанесением значений полного остатка пыли для каждого сита (7.4) на логарифмическую сетку (рисунок 3). При правильном проведении рассева точки, характеризующие полные остатки пыли на ситах, располагаются на одной прямой. Значительное отклонение какой-либо точки от прямой свидетельствует о дефекте сита или некачественного проведенном рассеве.

7.7. После проведения основного испытания проводят контрольное испытание по 7.1 - 7.6, используя топливо, оставленное для повторных испытаний.

Рисунок 3 - Логарифмическая сетка для проверки результатов рассева измельченного топлива

8. ОБРАБОТКА РЕЗУЛЬТАТОВ

8.1. Остаток пыли на каждом сите Fn в процентах при массе навески 50 г вычисляют по формуле

Fn = 2 · mn,

где mn - масса надрешетного продукта на сите, г;

n - сита с ячейками 0,200; 0,140; 0,125; 0,090 мм.

8.2. Полный остаток пыли на сите 0,090 мм R90 в процентах вычисляют по формуле

R90 = F200 + F140 + F125 + F90,

где F200, F140, Fl25, F90 - соответственно остатки пыли на ситах 0,200; 0,140; 0,125 и 0,090 мм, %.

8.3. Коэффициент размолоспособности Кло определяют по тарировочному графику, приведенному в приложении А.

8.4. По результатам испытания составляют протокол, который должен содержать следующие данные:

полное описание исследуемого топлива;

ссылку на применяемый метод;

результаты испытания.

9. ТОЧНОСТЬ МЕТОДА

9.1. За результат испытаний принимают среднее арифметическое результатов основного и контрольного определений.

Два результата определения, полученные одним исполнителем в одной лаборатории, признаются достоверными (при доверительной вероятности 95 %), если расхождения между ними не превышает 4 %.

Два результата испытаний, полученные разными исполнителями в двух разных лабораториях для одного и того же испытуемого топлива, признаются достоверными (при доверительной вероятности 95 %), если расхождения между ними не превышают 5 %.

9.4. Если расхождения между результатами определений выше допускаемого по 9.2 - 9.3, то проводят третье определение и за результат принимают среднее арифметическое двух наиболее близких определений.

ПРИЛОЖЕНИЕ А

Обязательное

ТАРИРОВОЧНЫЕ ГРАФИКИ

1. Для получения численных значений коэффициента размолоспособности Кло, а также для обеспечения требуемой воспроизводимости результатов определения Кло, выполняемых в разных лабораториях, рабочие установки ВТИ тарируют.

2. Независимо от вида исследуемого топлива для тарировки используют набор из шести стандартных образцов угля с известными коэффициентами размолоспособности, определенными на образцовой установке ВТИ (2,0; 1,7; 1,5; 1,4; 1,2; 1,0).

3. Каждую пробу испытывают на рабочей установке в соответствии с 6.3 - 6.7 и 7.1 - 7.6, определяя полные остатки на сите 0,090 мм (8.2).

4. Для всех стандартных образцов в линейных координатах строят тарировочный график, представляющий собой зависимость известного значения Кло от среднего полного остатка на сите 0,090 мм, полученного на рабочей установке. Пример тарировочного графика представлен на рисунке 4.

Примечание - На рисунке 4 показан пример тарировочного графика, который не может быть использован для определения коэффициента размолоспособности по методу ВТИ на конкретной установке

5. Тарировку рабочей установки следует проводить после длительного простоя (0,5 года), а также после каждого ремонта.

6. Стандартные образцы топлива с известным значением заказывают во Всероссийском теплотехническом научно-исследовательском институте (1С9280, Москва, Автозаводская ул. 14/23 ВТИ) Телефон (095) 275-17-95. Телетайп 111634 «Корсар», факс (095) 275-11-22).

Рисунок 4 - Пример тарировочного графика

ПРИЛОЖЕНИЕ В

Обязательное

ПОДГОТОВКА СТАНДАРТНЫХ ОБРАЗЦОВ ТОПЛИВА

1. Стандартные образцы с известным коэффициентом размолоспособности изготовляют на образцовой установке ВТИ с использованием ее тарировочного графика по правилам, изложенным ниже.

2. Подбирают шесть проб угля, каждая массой примерно 60 кг, имеющие коэффициенты размолоспособности приблизительно 2,0; 1,7; 1,5; 1,4; 1,2; 1,0.

3. Каждую пробу высушивают на воздухе в течение 48 ч, измельчают на щековой и валковой дробилках, просеивают на ситах с размерами ячеек 3,2 и 1,25 мм (6.1). Пробу тщательно перемешивают и делят на 15 равных частей.

4. Из каждой пятой пробы методом квартования отбирают по 400 г топлива и определяют коэффициент размолоспособности в соответствии с 7.1 - 7.6.

5. Средние коэффициенты размолоспособности принимают в качестве коэффициента размолоспособности для всей пробы, состоящей из 15 порций.

6. Стандартные образцы хранят в холодном месте в герметичных сосудах (по рисункам ВТИ) в атмосфере азота.

7. Стандартные образцы применяют для определения коэффициента размолоспособности Кло любых марок бурого и каменного угля, антрацита, горючих сланцев и отходов углеобогащения.

|

Ключевые слова: угли бурые, угли каменные, антрацит, сланцы горючие, размолоспособность, испытание |