ГОСТ 15066-78

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАШИНЫ ЛИТЕЙНЫЕ

ФОРМОВОЧНЫЕ

НОРМЫ ТОЧНОСТИ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

МАШИНЫ ЛИТЕЙНЫЕ ФОРМОВОЧНЫЕ Нормы точности Foundry moulding machines. |

ГОСТ |

Дата введения 01.01.80

Настоящий стандарт распространяется на однопозиционные формовочные машины, предназначенные для изготовления разовых песчаных полуформ в литейном производстве.

Стандарт не распространяется на формообразующие агрегаты автоматических формовочных линий.

Стандарт полностью соответствует СТ СЭВ 3108.

(Измененная редакция, Изм. № 3).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1а. До испытания должна быть проведена проверка машины и ее механизмов на соответствие требованиям ГОСТ 10580, требованиям безопасности ГОСТ 12.2.046.

1.1б. Перед проведением испытания машина должна быть установлена на стенде, испытательной площадке или фундаменте, надежно закреплена и подключена к системам энергоснабжения.

1.1а, 1.1б. (Введены дополнительно, Изм. № 1).

1.1. Точность машин должна проверяться после испытаний на холостом ходу, под нагрузкой (если последняя предусмотрена техническими условиями на конкретные модели машин) и регулировки. Необходимость дополнительных регулировок перед отдельными проверками устанавливается в технических условиях.

1.2. Проверки точности должны проводиться на собранной машине. Допускается снятие кожухов, щитков и других съемных устройств, не влияющих на точность и безопасность измерений. Установленные стандартами и техническими условиями проверки точности сборочных единиц и деталей, которые не представляется возможным провести на собранных машинах, должны быть проведены после их изготовления и сборки, а результаты проверок - занесены в акт испытания машины.

(Измененная редакция, Изм. № 1).

1.3. Перед проверкой на точность машина должна быть установлена горизонтально и выверена по уровню с точностью 1,0 мм на длине 1000 мм.

Выверку положения машины по уровню, а также проверки точности базовых поверхностей и их относительного расположения в исходном положении допускается проводить без затяжки фундаментных болтов. Необходимость их затяжки при проведении указанных проверок должна быть предусмотрена в технических условиях.

1.4. Точность перемещения исполнительных поверхностей должна контролироваться в пределах длины рабочего хода. Отклонения, возникающие за пределами этой длины, не учитываются.

1.5. Для машин, снабженных устройствами для автоматической компенсации отклонений, а также самоустановки поверхностей или осей, нормы точности по компенсирующим параметрам не проверяются.

Необходимость проверки достаточности компенсации путем контроля точности конечных положений или эффективной величины компенсации должна быть установлена в технических условиях.

1.6. Отклонения формы плоских поверхностей должны проверяться по всей длине поверхности, кроме мест установки крышек, заглушек и других деталей, а также участков шириной до 5 мм, прилегающих к кромкам проверяемой поверхности.

1.7. Измерение отклонений от параллельности плоских поверхностей должно проводиться вдоль их внешнего контура на таком расстоянии от кромок меньшей поверхности, которое исключает влияние фасок и притупленных кромок.

1.8. Для проверок должны быть применены следующие средства измерения:

поверочные линейки 2-го класса точности по ГОСТ 8026;

поверочные угольники 90° слесарные с широким основанием 2-го класса точности по ГОСТ 3749;

щупы 2-го класса точности по ТУ 2-034-225;

индикаторы часового типа с ценой деления 0,01 мм по ГОСТ 577;

штангенрейсмассы с допускаемой погрешностью отсчета по нониусу 0,05 мм по ГОСТ 164;

измерительные металлические линейки по ГОСТ 427.

1.9. Допускается применение других средств измерения, если они обеспечивают контроль установленных стандартом норм точности с общей погрешностью метода измерения не более 20 % величины предельного отклонения.

1.10. В зависимости от типа машин должны быть проведены проверки, указанные в табл. 1 знаками + и (+).

Проверки, отмеченные знаком (+), проводятся при наличии у машины соответствующего механизма или устройства (перечень проверок машин конкретной модели должен быть установлен в технических условиях), знак (-) обозначает проверка не проводится.

Таблица 1

|

Номера проверок |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

1 - без поворота полуформы |

+ |

(+) |

(+) |

+ |

- |

(+) |

(+) |

(+) |

(+) |

|

2 - с поворотом полуформы |

+ |

(+) |

(+) |

- |

+ |

- |

- |

- |

(+) |

|

3 - машины стопочной формовки с высотой формы до 100 мм |

+ |

- |

+ |

+ |

- |

- |

- |

- |

- |

1.11. Общие требования к методам и средствам контроля точности - по ГОСТ 24016.

1.12. Машину следует подвергать испытаниям на холостом ходу, под нагрузкой и при работе со смесью. Испытаниям при работе со смесью подвергают вновь спроектированные и модернизированные машины перед их сдачей в серийное производство.

(Введен дополнительно, Изм. № 3).

2а. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

2а.1. Работу органов управления проверяют путем их двадцатикратного включения и переключения.

(Введен дополнительно, Изм. № 1).

2а.2. Работу механизма прессования проверяют в процессе операции прессования при помощи динамометра сжатия или гидравлического приспособления с манометром, устанавливаемых на стол машины.

Движение стола должно быть плавным, без вибраций и остановок.

Показания динамометра сжатия или произведение давления, показываемого манометром гидравлического приспособления, на площадь поршня последнего не должны быть менее величины усилия прессования, предусмотренного характеристикой машины.

Допускается совмещение испытания на работоспособность с испытанием на точность прессующего механизма.

Допускается использовать в технически обоснованных случаях другие средства контроля величины усилия прессования, например, гидравлического манометра или имитатора модельной плиты и опоки с контролем давления в прессовом цилиндре манометром, если их использование обеспечивает погрешность измерения не более 25 % допуска величины номинального усилия прессования.

(Измененная редакция, Изм. № 1, 3).

2а.3. Работу механизма встряхивания проверяют в процессе операции встряхивания, при этом на стол машины устанавливают груз, по массе и размерам имитирующий модельную плиту, опоку со смесью и модель.

Встряхивающий механизм должен работать без заметных изменений силы ударов и ритма, поворотов стола относительно вертикальной оси.

Высоту и частоту встряхивания определяют с помощью лентопротяжного механизма, закрепленного на станине машины, и пишущего стержня, помещенного на столе машины. Продолжительность операции встряхивания устанавливают при помощи секундомера. По вычерченной ломаной линии определяют высоту и количество пиков за время операции, т.е. частоту встряхивания, которая не должна быть менее величины, предусмотренной характеристикой машины.

2а.4. Работу механизма вытяжки проверяют в процессе операции вытяжки, при этом на стол машины устанавливают груз, по массе и размерам имитирующий полуформу со смесью. Подъем и опускание груза должны быть плавными, без толчков и заеданий.

2а.5. Работу механизма поворота (для машин с поворотными колонной, столом или с перекидным столом) проверяют при операции поворота, укрепив на столе машины грузы, имитирующие модельную плиту с моделью и опоку со смесью. Поворот должен быть плавным, без рывков и ударов, с ускорением в начале и с замедлением в конце операции.

2а.6. Работу механизмов машины в пооперационном, полуавтоматическом и автоматическом режимах с имитатором полуформы определяют двадцатикратным повторением цикла в каждом из режимов. Продолжительность срабатывания механизмов и цикла в целом измеряется секундомером.

Все механизмы должны работать безотказно в соответствии с надписями и символами у органов управления с установленной циклограммой последовательностью.

Примечание. Во избежание повреждения механизма прессования при испытании машин на холостом ходу рекомендуется на стол машины устанавливать имитатор-проставку, равный по высоте сумме высот опоки и модельной плиты.

2а.3 - 2а.6. (Введены дополнительно, Изм. № 1).

2а.7. Действие механизмов машины в работе определяют при изготовлении полуформ, при этом на стол машины устанавливают модельную плиту с моделью, опоку и подают смесь.

Изготовляют пять полуформ в режиме, соответствующем наибольшей производительности. Качество полуформ контролируют визуально, степень уплотнения твердомеров - по плоскости разъема и в полости на глубине 30 - 40 мм от поверхности разъема.

Механизмы машины должны срабатывать в соответствии с установленными циклограммой последовательностью и длительностью операций. Отпечаток модели должен быть без выкрашиваний углов и кромок.

Модель должна иметь размеры в плане, соответствующие максимальным для испытуемого образца машины размерам опок в свету, форму призмы с прямоугольным основанием и гранями, параллельными главным осям стола машины и высоту не менее 0,7 максимальной высоты опоки. Уклоны модели для данного материала и размеров должны быть минимальными.

(Измененная редакция, Изм. № 1, 3).

2. ПРОВЕРКА ТОЧНОСТИ БАЗОВЫХ ПОВЕРХНОСТЕЙ

2.1. Контролю точности должны подвергаться поверхности встряхивающих, прессовых поворотных и перекидных столов, рамки, рольганги, планки вытяжных механизмов и другие поверхности, служащие базой модельной плиты и опока при уплотнении и вытяжке полуформы.

(Измененная редакция, Изм. № 1).

2.2. Отклонение от прямолинейности рабочих и опорных поверхностей столов проверяют в различных направлениях, а рольгангов, планок и др. только в продольном направлении при ширине до 60 мм в средней части, а при большей ширине - посредине и в двух равноудаленных от средины участках, на расстоянии от краев не менее 10 мм.

2.3. Нормы точности базовых поверхностей должны соответствовать указанным в проверке 1.

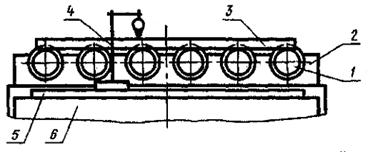

Проверка 1. Отклонение от прямолинейности рабочих и опорных поверхностей столов, рамок, рольгангов, планок

Таблица 2

мм

|

Рабочая длина поверхности |

Предельное отклонение |

|

До 800 |

0,16 (0,10) |

|

Св. 800 » 1250 |

0,25 (0,16) |

|

» 1250 » 2000 |

0,40 |

|

» 2000 |

0,63 |

|

Выпуклость не допускается |

Примечание. Предельные отклонения, указанные в скобках, устанавливаются только для машин 3-го типа.

Метод проверки

К проверяемой поверхности прикладывают рабочей поверхностью поверочную линейку. Зазор между линейкой и проверяемой поверхностью измеряют щупом.

(Измененная редакция, Изм. № 3).

3. ПРОВЕРКА ТОЧНОСТИ ВСТРЯХИВАЮЩИХ МЕХАНИЗМОВ

3.1. Контролю точности должны подвергаться встряхивающие механизмы без амортизации удара с металлическими соударяющимися поверхностями, доступными для проверки без демонтажа их деталей, кроме щитков, кожухов и других ограждений.

3.2. Для механизмов с регулируемым отклонением от плоскостности одной из соударяющихся поверхностей контроль величин зазоров не проводится. В этом случае в чертежах или технических условиях на машину должны быть указаны допускаемые отклонения от плоскостности обеих поверхностей.

3.3. Если конструктивные особенности машины не позволяют проверить контакт соударяющихся поверхностей, в чертежах должны быть установлены отклонения от перпендикулярности встряхивающего поршня ударной поверхности встряхивающего стола и встряхивающего цилиндра ударной поверхности прессового поршня и станины.

Сумма указанных отклонений не должна превышать величины зазора в сопряжении «цилиндр - поршень встряхивания».

3.4. Нормы точности встряхивающих механизмов должны соответствовать указанным в проверке 2.

Проверка 2. Плотность контакта соударяющихся поверхностей, рабочих поверхностей встряхивающих столов с опорными поверхностями поворотных или перекидных столов и распределение зазоров по контуру соприкосновения

Таблица 3

мм

|

Предельная величина зазоров, не более |

||

|

между соударяющимися поверхностями |

между поверхностями встряхивающего и поворотного (перекидного) столов |

|

|

До 400 |

0,10 |

0,32 |

|

Св. 400 до 800 |

0,16 |

|

|

Св. 800 до 1250 |

0,25 |

|

|

Св. 1250 до 2000 |

0,32 |

|

|

Св. 2000 |

0,40 |

|

Примечания:

1. Наибольшая протяженность каждого из участков с зазорами, не превышающими указанных в табл. 3 величин, не должна быть более 45° для кольцевых поверхностей и 25 % длины соответствующей стороны для поверхностей с прямолинейными контурами.

2. Допускаются местные увеличения зазоров между контактирующими поверхностями, не превышающие по величине соседнего большего значения, установленного в табл. 3, а по протяженности - не более 25 % величины участков с зазорами, указанных в примечании 1.

Метод проверки

Зазор между соударяющимися поверхностями по всему доступному для контроля периметру прилегания измеряют щупами. Участки с зазорами отмечают и определяют их абсолютную или относительную величину.

Величины зазоров на глубине до 10 мм от внешнего контура стыка допускается не учитывать.

(Измененная редакция, Изм. № 3).

4. ПРОВЕРКА ТОЧНОСТИ ПРЕССОВЫХ МЕХАНИЗМОВ

4.1. Контролю точности должны подвергаться прессовые механизмы с плоскими поверхностями. Не подлежат контролю механизмы многоплунжерного (дифференциального) прессования.

4.2. Нормы точности прессовых механизмов должны соответствовать указанным в проверке 3.

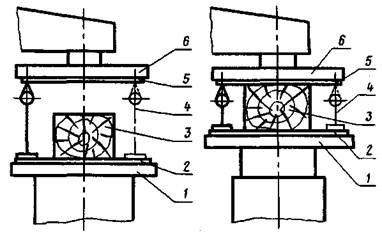

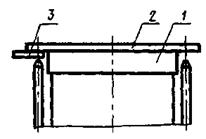

Проверка 3. Отклонение от параллельности исполнительных поверхностей встряхивающего стола и прессовой плиты, встряхивающего и поворотного (перекидного) столов

Черт. 1

Таблица 4

мм

|

Рабочая длина стола |

Предельное отклонение |

|

|

в исходном положении |

в положении прессования |

|

|

До 800 |

1,60 (0,40) |

2,50 (0,32) |

|

Св. 800 » 1250 |

2,50 (0,63) |

3,20 (0,50) |

|

» 1250 |

3,20 |

4,00 |

Примечания:

1. Предельные отклонения, указанные в скобках, устанавливаются только для машин 3-го типа.

2. Для машин 3-го типа с рабочими размерами стола менее 500 мм предельное отклонение устанавливается 0,20 мм для исходного положения и 0,16 мм для положения прессования.

Метод проверки

На поверхность 1 устанавливают деревянный брус 3 с высотой равной сумме высот модельной плиты и опоки, а индикатор 4 устанавливают на поверочной линейке 2 так, чтобы его измерительный наконечник касался рабочей поверхности поверочной линейки 5, укрепленной на поверхности 6.

Отклонение определяют как разность показаний индикатора при его перемещении по периметру поверхности 6 на расстоянии 5 ÷ 10 мм от ее краев в двух положениях прессового поршня - исходном и в положении прессования.

Необходимость проверки в обоих этих положениях или в одном из них должна быть установлена в технических условиях. Если проверка в положении прессования не проводится, брус не применяется.

5. ПРОВЕРКА ТОЧНОСТИ ВЫТЯЖНЫХ МЕХАНИЗМОВ

5.1. Нормы точности перпендикулярности относительных перемещений исполнительных поверхностей вытяжных механизмов должны соответствовать указанным в проверках 4 и 5.

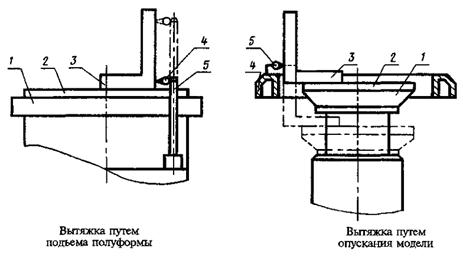

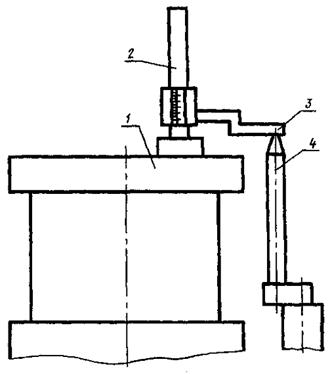

Проверка 4. Отклонение от перпендикулярности относительного перемещения приемного устройства и плоскости встряхивающего стола

Черт. 2

Предельное отклонение на 100 мм хода вытяжки:

машины 1-го типа 0,36 мм

машины 3-го типа 0,10 мм

Метод проверки

На встряхивающий стол 1 устанавливают поверочную плиту или линейку 2, а на нее поверочный угольник 3. На приемном устройстве 5 (штифте, протяжной раме) закрепляют индикатор 4 так, чтобы его измерительный наконечник касался рабочей грани поверочного угольника. Отклонение определяют в направлениях осей столов по наибольшему из показаний стрелки индикатора.

Примечание. Для машин серийного производства, имеющих два цилиндра вытяжки, соединенных синхронизирующим устройством, проверку 4 проводят при установке индикатора на штифте цилиндра, который должен быть указан в технических условиях на конкретные модели машин.

Проверка 5. Отклонение от перпендикулярности относительного перемещения перекидного (поворотного) стола и приемного устройства

Предельное отклонение на 100 мм хода вытяжки:

машины 2-го типа................................................................................. 0,36 мм

машины 3-го типа................................................................................. 0,10 мм

Черт. 3

Метод проверки

На рабочей поверхности перекидного (поворотного) стола 1, установленного в положение вытяжки, закрепляют поверочный угольник 2. Индикатор 3 укрепляют на приемном устройстве 4 так, чтобы его измерительный наконечник упирался в вертикальную рабочую грань угольника. Отклонение определяют аналогично проверке 4.

Примечания:

1. Для исключения влияния отклонения от параллельности поверхностей 1 и 4 допускается закреплять угольник на поверочной линейке, предварительно установленной параллельно поверхности 4.

Величина компенсации определяется по формуле:

![]()

где δст - отклонение от параллельности поверхностей, определенное по проверке 3, l - длина поверочной линейки, L - база измерения отклонения от параллельности, мм.

2. Для машин с поворотной колонной поверочный угольник закрепляют на встряхивающем столе, а индикатор на прессовой плите или траверсе. При этом колонна должна быть установлена в положении вытяжки.

Отклонение определяют аналогично проверке 5 при обратном ходе прессового поршня.

3. Для машин серийного производства при приемо-сдаточных испытаниях проверку 5 допускается проводить, закрепив индикатор на станине.

4. Для машин, использующих при работе опоки размером в свету до 1000´800 мм, предельные отклонения по проверкам 4 и 5 допускается устанавливать до 0,5 мм, а для машин, имеющих устройства для выравнивания положения опоки при вытяжке до 0,8 мм на длине хода 100 мм.

5.2. Нормы точности параллельности исполнительных поверхностей вытяжных механизмов должны соответствовать указанным в проверках 6, 7 и 8.

Проверка 6. Отклонение от параллельности плоскости, проходящей через опорные точки приемного устройства плоскости встряхивающего стола

Черт. 4

Таблица 5

мм

|

Рабочая длина стола |

Предельное отклонение |

|

|

в крайнем нижнем положении приемных устройств и стола (вытяжка путем подъема полуформы) |

в крайнем верхнем положении приемных устройств и стола (вытяжка путем опускания модели) |

|

|

До 800 |

0,25 |

0,60 |

|

Св. 800 |

0,42 |

1,00 |

Метод проверки

На ролики 1 кромочного рольганга 2 (или на опорные поверхности протяжной рамки) устанавливают поверочную линейку 3. Индикатор 4 ставят на поверочную линейку 5, положенную на встряхивающий стол 6.

Отклонение определяют как разность наибольшего и наименьшего показаний индикатора при его перемещении вдоль рольгангов (опорных поверхностей протяжной рамки).

Проверка 7. Расположение торцов штифтов в плоскости, параллельной плоскости встряхивающего стола, при нижнем положении штифтов (для машин со штифтовым механизмом подъема)

Черт. 5

Предельное отклонение на рабочей длине стола:

до 800 мм................................................................................................ 0,25 мм

св. 800 мм............................................................................................... 0,42 мм

Метод проверки

На встряхивающий стол 1 устанавливают поверочную линейку 2. Просвет между рабочей гранью линейки и штифтом проверяют щупом 3.

Проверка 8. Расположение торцов штифтов в плоскости, параллельной плоскости встряхивающего стола, при верхнем положении штифтов и стола (для машин со штифтовым съемом, осуществляющих вытяжку путем опускания модели)

Предельное отклонение на рабочей длине стола:

до 800 мм................................................................................................ 0,60 мм

св. 800 мм............................................................................................... 1,00 мм

Черт. 6

Метод проверки

Стол и штифты поднимают в крайнее верхнее положение. На поверхности стола 1 устанавливают штангенрейсмасс 2. Его измерительную ножку 3 перемещают до соприкосновения с верхней оконечностью штифта 4. Измерения высоты расположения проводят поочередно для всех четырех штифтов.

Отклонение определяют по разности наибольшего и наименьшего расстояний от плоскости стола до верхней оконечности штифта.

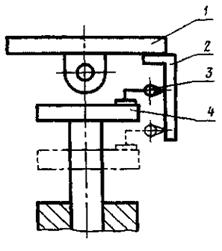

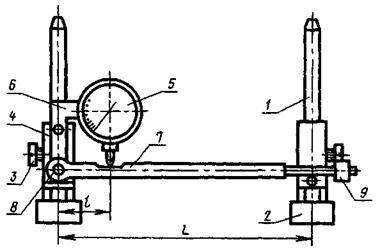

Проверка 9. Неравномерность подъема правой и левой поперечин вытяжного механизма (для машин с механизмом подъема, имеющим два цилиндра вытяжки, связанных уравнительным устройством)

Черт. 7

Примечание. Чертеж не определяет конструкцию приспособления.

Предельное отклонение на рабочей длине стола:

до 800 мм................................................................................................ 0,36 мм

св. 800 мм............................................................................................... 0,50 мм

Метод проверки

На штифты 1 поперечины 2 надевают и фиксируют винтами 3 втулки 4 специального приспособления. Индикатор 5 должен быть закреплен на угольнике 6 так, чтобы его измерительный наконечник упирался в лыску штанги 7 (с грузом 9) и был утоплен на 2 - 3 мм.

Шкалу индикатора устанавливают на 0 и включают вытяжку. Неравномерность хода поперечин, вызывающую поворот штанги 8, определяют по формуле:

![]()

где h - наибольшее отклонение стрелки индикатора от нулевого положения,

L - расстояние между осями штифтов,

l - база приспособления, мм.

(Измененная редакция, Изм. № 3).

6. ПРАВИЛА НАЗНАЧЕНИЯ И ОПРЕДЕЛЕНИЯ ПРЕДЕЛЬНЫХ ОТКЛОНЕНИЙ

6.1. Измеренные отклонения должны сравниваться с величиной допуска по абсолютной величине, если в графе «предельное отклонение» нет указаний о его направленности.

6.2. Если конструктивные особенности машины не позволяют измерить отклонение на длине, к которой отнесен допуск, он должен быть пересчитан на наибольшую длину, на которой может быть выполнено измерение. Полученные при пересчете предельные отклонения меньше 0,01 принимаются равными 0,01 мм.

6.3. Нормы точности вновь изготовленных машин, снижающиеся в процессе эксплуатации, должны быть по своим значениям выше норм, установленных стандартами и техническими условиями. Сдаточные нормы точности вновь изготовленных машин устанавливаются в отраслевых стандартах и технических условиях.

Нормы точности, не изменяющиеся в процессе эксплуатации, допускающие регулирование или восстанавливаемое заменой быстроизнашивающихся деталей, ужесточению не подлежат.

6.4. При проверках 4, 5 и 8 отклонения на участках длиной до 20 мм в начале и в конце движения приемного устройства или стола не учитываются. Проверки следует проводить на длине 100 мм на участке рабочего хода, указанном в технических условиях так, чтобы приемное устройство или стол на 20 мм не доходили до крайних положений.

При проверке 9 не учитываются отклонения, возникающие в конце подъема и на предшествующем ему участке длиной 10 мм.

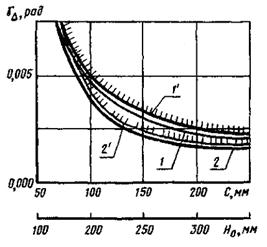

6.6. Для машин 1-го и 2-го типов допускается величину суммарного предельного отклонения по проверкам, указанным в п. 6.5, определять по кривым 1 и 2, приведенным на черт. 8.

γΔ - суммарная допускаемая угловая ошибка, рад.;

С; H0 - наибольшие допустимые для конкретной модели машины высоты модели и опоки, мм.

Черт. 8

Величину суммарного предельного отклонения определяют по формуле:

δΔ = γΔ ∙ А,

где γΔ - для машин 1-го типа определяется по кривой 1 и шкале С, а для машин 2-го типа по кривой 2 и шкале Н0,

А - габарит опоки по фланцам, мм.

6.7. Величины предельных отклонений, отличающиеся от указанных в проверках 1, 3, 6, 7, 8 и 9 настоящего стандарта, должны быть установлены в технических условиях на конкретные модели машин. Для норм точности базовых поверхностей столов допускается только ужесточение.

6.8. Восстановление норм точности вытяжных механизмов формовочных машин при ремонте следует проводить после их снижения до величин, лежащих на кривых предельной работоспособности 1' и 2' (черт. 8).

Величины норм точности при сдаче машин из ремонта следует устанавливать не выше лежащих на кривых 1 и 2 соответственно наибольшим высотам моделей и опок, применяемых в данных конкретных условиях.

7. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ ПРОВЕРОК НОРМ ТОЧНОСТИ

7.1. Проверки точности геометрической формы и взаимного расположения проверяемых поверхностей должны проводиться при отключенных электро-, гидро- и пневмосистемах, во всех случаях, когда это позволяет конструкция и принцип действия машины.

7.2. При проверках точности формы и расположения, которые могут быть выполнены только после поворота, подъема или другого смещения проверяемой либо сопрягающейся с ней поверхности, должна быть обеспечена невозможность самопроизвольного или вызванного случайным включением какого-либо перемещения поверхностей. Указанные проверки следует проводить на деталях до их установки на машину.

7.3. При проверке точности перемещения проверяемых поверхностей должна быть обеспечена невозможность случайного включения или самопроизвольного движения каких-либо механизмов, кроме проверяемого.

7.4. Расположение средств измерения должно обеспечивать возможность проведения измерения и снятия показаний проверяющим, который должен располагаться вне зоны перемещения рабочих органов проверяемого механизма или других механизмов, возможность случайного или самопроизвольного перемещения которых не может быть полностью исключена.

7.5. Проверки точности перемещений, связанных с подъемом, поворотом или горизонтальным перемещением масс, создающим опрокидывающие моменты, должны проводиться на машинах, укрепленных на фундаменте или испытательной площадке.

ПРИЛОЖЕНИЕ (Исключено, Изм. № 3).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

В.Д. Богашев, канд. техн. наук (руководитель темы)

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 11.12.78 № 3282

3. ВЗАМЕН ГОСТ 15066-69

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

СТ СЭВ 3108-87 |

Вводная часть |

|

ТУ 2-034-225-87 |

5. Ограничение срока действия снято по протоколу № 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ПЕРЕИЗДАНИЕ (февраль 1999 г.) с Изменениями № 1, 2, 3, утвержденными в сентябре 1982 г., декабре 1984 г., ноябре 1988 г. (ИУС 12-82, 3-85, 2-89)

СОДЕРЖАНИЕ