МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАССА ДРЕВЕСНАЯ

МЕТОД ОПРЕДЕЛЕНИЯ ФРАКЦИОННОГО СОСТАВА

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Госстандартом России

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 21 октября 1993 г.

За принятие проголосовали:

|

Наименование национального органа по стандартизации |

|

|

Республика Беларусь |

Белстандарт |

|

Республика Кыргызстан |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Туркменглавгосинспекция |

|

Украина |

Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации метрологии и сертификации от 02.06.94 № 160 межгосударственный стандарт ГОСТ 13425-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 01.01.95

4 ВЗАМЕН ГОСТ 13425-68

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Метод определения фракционного состава Wood pulp. Method of fractional composition determination |

ГОСТ |

Дата введения 01.01.95

Настоящий стандарт распространяется на древесную массу и устанавливает метод определения фракционного состава: костры, длинного, среднего и мелкого волокна.

Сущность метода основана на мокром сортировании навески древесной массы с последующим количественным определением содержания сухого вещества полученных фракций.

1. ОТБОР ПРОБ

Отбор проб - по ГОСТ 16489.

2. АППАРАТУРА И МАТЕРИАЛЫ

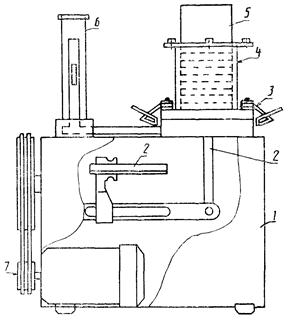

2.1. Аппарат для определения содержания костры в древесной массе АКП конструкции Центрального научно-исследовательского института бумаги, изготовленный в соответствии с научно-технической документацией (см. черт. 1).

Аппарат для определения содержания костры

1 - корпус; 2 - регулятор амплитуды колебаний; 3 - зажимы стакана; 4 - стакан; 5 - шлицевое сито; 6 - переливное устройство; 7 - привод

Характеристика сита:

количество прорезей - 9 штук;

ширина шлица - (0,15 ± 0,02) мм.

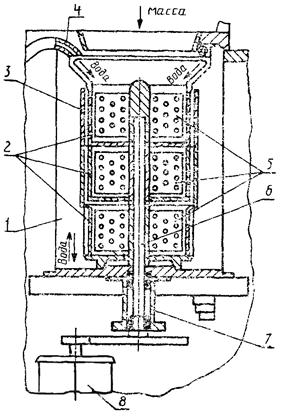

2.2. Аппарат для определения фракционного состава типа ФДМ по ТУ 13-02-105 (см. черт. 2).

Характеристика сеток:

№ 9/9 по ТУ 13-0281036-06;

№ 20 по ТУ 13-0281151-20;

№ 40 по ТУ 13-0281151-20.

2.3. Дезинтегратор с частотой вращения мешалки (50,0 ± 2,5) с-1 (3000±150) об/мин, например мешалка БМ-3 по ТУ 13-7310031-34.

Аппарат для определения содержания длинного, среднего и мелкого волокна

1 - резервуар; 2 - корпус сетки; 3 - втулка дистанционная; 4 - спрыск; 5 - лопастные мешалки; 6 - вал; 7 - привод; 8 - электродвигатель

2.4. Шкаф сушильный с естественной или искусственной циркуляцией воздуха и автоматическим регулированием температуры от 30 до 200 °С. Отклонение температуры от установленного значения в рабочей зоне сушильного шкафа не должно превышать ±2 °С.

2.5. Секундомер СОПпр по ТУ 25-1819.0021.

2.6. Пробка резиновая № 34,5 по ТУ 38 1051835-88.

2.7. Эксикатор по ГОСТ 25336.

2.8. Весы лабораторные общего назначения с пределом взвешивания не более 200 г и погрешностью взвешивания не более 0,01 г по ГОСТ 24104.

2.9. Бумага фильтровальная лабораторная марки Ф по ГОСТ 12026.

2.10. Воронка Бюхнера по ГОСТ 9147.

2.11. Кружка 3 и кружка 5 по ГОСТ 9147.

2.12. Цилиндры 1 - 500; 1 - 1000 по ГОСТ 1770.

2.13. Стаканы В-1 - 1000 ТС по ГОСТ 25336 или любые другие сосуды вместимостью не менее 500 см3.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Определяют влажность древесной массы партии по ГОСТ 16932.

3.2. Из объединенной пробы древесной массы берут навеску массой (31 ± 1) г в пересчете на абсолютно сухое волокно, измельчают ее на кусочки размером не более 3×3 см и замачивают в воде при температуре (20 ± 5) °С. Продолжительность набухания древесной массы должна составлять: при влажности до 55 % включительно - не менее 24 ч, свыше 55 % - не менее 2 ч.

3.3. Набухшее волокно помещают в дезинтегратор, разбавляют водой до концентрации не более 1,6 % и разбивают до получения волокнистой суспензии в течение 30 мин.

3.4. При проведении испытаний для определения содержания костры отбирают (1300 ± 25) см3 волокнистой суспензии из расчета содержания в ней 20 г абсолютно сухого волокна.

3.5. При проведении испытаний для определения содержания длинного, среднего и мелкого волокна отбирают (325 ± 25) см3 волокнистой суспензии из расчета содержания в ней 5т абсолютно сухого волокна и доводят объем до 1000 см3.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Определение содержания костры

4.1.1. Перед началом работы устанавливают амплитуду колебаний диафрагмы в пределах 12 - 14 мм. Через спрыски стакан со шлицевым ситом заполняют водой до уровня переливного патрубка с постоянным ее расходом не более 0,005 м3/мин (5 л/мин) и включают механизм колебаний диафрагмы.

4.1.2. Пробу, подготовленную согласно п. 3.3, тщательно перемешивают, переливая из одной кружки в другую, и выливают равномерной струей в работающий аппарат, одновременно включая секундомер. Споласкивают кружки небольшим количеством воды (125 ± 25) см3 и выливают ее в аппарат.

4.1.3. По истечении 20 мин с начала выливания пробы аппарат выключают, одновременно закрывая подачу воды, затем открывают клапан для слива воды.

4.1.4. Оставшиеся на сите констринки смывают водой в стакан, отфильтровывают на воронке Бюхнера через фильтр, предварительно высушенный до постоянной массы. Фильтр с кострой помещают в сушильный шкаф, высушивают при температуре (105 ± 3) °С до постоянной массы.

Взвешивание производят с погрешностью не более 0,01 г.

Массу абсолютно сухой костры (Мк) вычисляют по разности значений массы абсолютно сухого фильтра с кострой и массы абсолютно сухого фильтра.

4.2. Определение содержания длинного, среднего и мелкого волокна

4.2.1. Емкость аппарата через нижний патрубок заполняют водой до уровня переливного патрубка. Открывают подачу воды на кольцевой спрыск с постоянным ее расходом 0,01 м3/мин (10 л/мин) и включают аппарат.

4.2.2. Пробу, отобранную согласно п. 3.4 тщательно перемешивают, переливая из одной кружки в другую, и начинают выливать равномерной струей в работающий аппарат, одновременно включая секундомер. Продолжительность выливания пробы 15 с. Споласкивают кружки небольшим количеством воды (125 ± 25) см3 и выливают ее в аппарат.

4.2.3. По истечении 5 мин с начала выливания пробы аппарат выключают, закрывают подачу воды и открывают сливной клапан.

4.2.4. После обезвоживания верхней сетки кратковременным открыванием спрыска смывают оставшиеся волокна на сетке на дно каркаса, открывают откидную воронку и извлекают из аппарата каркас с сеткой и мешалкой.

4.2.5. Отверстие в дне каркаса закрывают снизу резиновой пробкой, одновременно поднимая пробкой мешалку и не допуская выхода волокон через отверстие, слабой струей воды смывают оставшиеся волокна с мешалки и сетки. Затем вынимают мешалку и тщательно собирают оставшиеся волокна.

Высушивают, взвешивают по п. 4.1.4 и получают массу костры и длинного волокна (фракция Хк+д).

4.2.6. В такой же последовательности собирают вторую, и третью волокнистые фракции, высушивают и взвешивают по п. 4.1.4 и получают соответственно массу среднего волокна (фракция С) и мелкого волокна (фракция М).

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Содержание костры (Хк) вычисляют в процентах по формуле

![]()

где Мк - масса абсолютно сухой костры, г;

Мн - масса абсолютно сухой навески древесной массы, взятой для испытания, г.

За окончательный результат измерений содержания костры принимают среднее арифметическое двух параллельных определений, округленное до 0,1 %.

5.2. Содержание костры и длинного волокна (Xк+д) вычисляют в процентах по формуле

![]()

где Мк+д - масса абсолютно сухой костры и длинного волокна, г;

Мн - масса абсолютно сухой навески древесной массы взятой для испытания, г.

5.3. Содержание длинного волокна (Хд) вычисляют в процентах по формуле

Xд = Xк+д - Xк,

5.4. Содержание среднего волокна (Хс) вычисляют в процентах по формуле

![]()

где Мс - масса абсолютно сухого волокна средней фракции, г;

Мн - масса абсолютно сухой навески древесной массы, взятой для испытания, г.

5.5. Содержание мелкого волокна (Хм) вычисляют в процентах по формуле

![]()

где Мм - масса абсолютно сухого волокна мелкой фракции, г;

Мн - масса абсолютно сухой навески древесной массы, взятой для испытания, г.

За окончательный результат измерений длинного, среднего и мелкого волокна принимают среднее арифметическое двух параллельных определений, округленное до 1 %.

Примечание. Содержание мелочи (Хмл) вычисляют в процентах по формуле

Хмл = 100 - (Хк+д + Xс + Хм),

где Хк+д - содержание костры и длинного волокна, %;

Хс - содержание среднего волокна, %;

Хм - содержание мелкого волокна, %.

5.6. Относительная погрешность результата испытаний для костры длинного, среднего и мелкого волокна не более 10 % при доверительной вероятности Р = 0,95.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

|

Номер пункта |

|

|

1.1 |

|

|

ТУ 13-02-105-82 |

|

|

ТУ 13-0281036-06-89 |

|

|

ТУ 13-0281151-20-89 |

|

|

ТУ 13-7310031-34-87 |

|

|

ТУ 25-1819.0021-91 |

|

|

ТУ 38 1051835-88 |

СОДЕРЖАНИЕ