МИНИСТЕРСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВТЕПЛОЭНЕРГОМОНТАЖ

ЭНЕРГОМОНТАЖПРОЕКТ

ИНСТРУКЦИЯ

ПО МОНТАЖУ ЭЛЕКТРОНАСОСОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

РД 34.41.204

ИНФОРМЭНЕРГО

Москва 1974

УТВЕРЖДЕНА

Главтеплоэнергомонтажом Минэнерго СССР

(Решение № 24 от 25 июня 1973 г.)

Инструкция подготовлена отделом технологии монтажа паровых и газовых турбин института «Энергомонтажпроект»

Составители: ЭПШТЕЙН А.Я., ЕГУРНОВА Н.Д. и КОПЫЛОВА В.В.

Инструкция составлена с целью оказания технической помощи монтажным организациям при выполнении работ по монтажу электронасосов тепловых электростанций и предназначена для персонала монтажных организаций Минэнерго СССР.

Инструкция может быть также использована для подготовки и повышения квалификации монтажного персонала, занимающегося монтажом насосов.

ВВЕДЕНИЕ

В настоящей Инструкции даны указания по монтажу основных типов электронасосов, устанавливаемых на тепловых электростанциях, кроме насосов, по которым имеются индивидуальные инструкции по их монтажу, а именно:

1. Инструкция по монтажу питательных насосных агрегатов для котлов с давлением пара 140 и 100 кгс/см2. (Утверждена Главтеплоэнергомонтажом 10 января 1974 г. решением № 1).

2. Инструкция по монтажу питательных насосов ЛМЗ блоков 300 МВт. (Утверждена Главтехстройпроектом 26 декабря 1969 г. решением № 1081).

3. Инструкция по монтажу осевых вертикальных циркуляционных насосов производительностью 18 - 30 тыс. м3/ч. (Утверждена Главтехстройпроектом 11 февраля 1969 г.).

Насосы, описанные в настоящей Инструкции, поставляются, примерно, 20 заводами-изготовителями.

При выполнении монтажных работ следует руководствоваться «Инструкцией по технике безопасности при производстве работ по монтажу оборудования тепловых электростанций», утвержденной Главтехстройпроектом и Главтеплоэнергомонтажом Минэнерго СССР 27 сентября 1968 г. решением № 418.

1. КРАТКОЕ ОПИСАНИЕ НАСОСОВ И ИХ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Насосы, рассматриваемые в настоящей Инструкции, подразделяются по монтажному принципу на следующие группы:

1. Насосы горизонтальные, поставляемые в сборе с электродвигателями на общей фундаментной раме.

2. Насосы горизонтальные, поставляемые отдельно от электродвигателей.

3. Насосы вертикальные, поставляемые в сборе с электродвигателями.

4. Насосы вертикальные, поставляемые в собранном виде отдельно от электродвигателя.

5. Насосы вертикальные, поставляемые в разобранном виде.

По своему назначению насосы делятся на конденсатные, дренажные, сетевые, технической воды, замкнутого контура газоохлаждения, масляные, перекачки Иввиолы, вакуумные, мазутохозяйства, гидрозолошлакоудаления, химводоочистки (дозатора гидразина, растворителя аммиака, дозатора серной кислоты, дозатора едкого натра, обессоленной воды, известкового молока, дозатора коагулянта, осветленной воды и др.), кислотной промывки, циркуляционные и др.

Краткое описание горизонтальных насосов приводится в табл. 1 и 2, а вертикальных в тексте.

В Инструкции даны основные насосы, устанавливаемые на блоках 800, 300, 250, 200, 100 и 60 МВт. Обозначения насосов приведены в прил. 1.

1.1. Насосы горизонтальные с горизонтальным разъемом корпуса и секционные

Ниже приводятся насосы, устанавливаемые на тепловых электростанциях.

Насосы с горизонтальным разъемом корпуса следующих типов (или марок):

КсД, Кс (кроме секционных), НДн, НДс, НДв, 3В-200, НМК, Д, 8НД-10Х5, 8НД-9Х3, ЦВ, 14М12Х4, 5Н5, 6Н7, СЭ и др.

Насосы секционные следующих типов (или марок):

МКС-1500-575, Кс30-150/6, Кс80-155 (Китайского завода), Кс30-150/6, Кс50-55/2, Кс50-110/4, Кс80-155/3 (Сумского завода), МС. В насосах с горизонтальным разъемом корпуса роторы в основном разгружены расположением рабочих колес. Остаточные осевые усилия воспринимаются радиально-упорными шарикоподшипниками, фиксирующими положение ротора в корпусе насоса.

Назначение и краткое описание насосов приведены в табл. 1.

|

Тип или марка насоса |

Назначение |

Краткое описание |

Условия поставки |

Номера рисунков |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Кс (кроме секционных) |

Перекачивание конденсата отработанного пара стационарных паровых турбин и конденсата греющего пара из теплообменных аппаратов |

Насосы центробежные с односторонним подводом жидкости к рабочим полосам. Рабочие колеса обращены входными отверстиями в противоположные стороны |

На общей фундаментной плите с электродвигателем |

|

|

2 |

3В-200Х4 и 10НМКХ2 |

Перекачивание воды с температурой до 100 °С (в горловину конденсатора, сетевую воду и др.) |

Опорами ротора служат подшипники качения с кольцевой смазкой и водяным охлаждением масла. Уплотнение сальниковое |

3В-200Х2 - на общей фундаментной плите с электродвигателем. 3В-200Х4 и 10НМКХ2 - раздельно без плит |

|

|

3 |

КсД |

Перекачивание конденсата отработанного пара стационарных паровых турбин и конденсата греющего пара из теплообменных аппаратов |

Насосы центробежные. Двусторонний подвод жидкости к колесу 1 ступени и односторонний - к колесам последующих ступеней. Рабочее колесо ступени расположено между колесами 2 и 3 ступеней. Подшипники качения с кольцевой смазкой и водяным охлаждением масла. Уплотнение сальниковое |

Совместно с электродвигателем. На общей фундаментной плите или сварной раме |

Рис. 4 |

|

4 |

НДн, НДс, НДв, Д |

Подача воды на газоохладители, подача осветленной, циркуляционной технической, катионированной и противопожарной воды. Применяются также в качестве маслонасосов |

Насосы центробежные одноступенчатые с рабочим колесом двустороннего всасывания. У насосов 24НДс и 32Д-19 - подшипники скольжения. У насосов меньших габаритов - подшипники качения. У насосов Сумского насосного завода подшипники с кольцевой смазкой и водяным охлаждением, а у насосов завода «Ливгидромаш» - без кольцевой смазки и без водяного охлаждения. Уплотнение сальниковое |

Насосы марок не выше 12НД и 12Д поставляются в сборе с электродвигателем на общей фундаментной плите |

|

|

5 |

8НД-10Х5 и 8НД-9Х3 |

Подача мазута. Могут быть использованы для перекачивания воды |

Насосы центробежные с двусторонним подводом жидкости к колесу 1 ступени и односторонним - к колесам остальных ступеней. Насосы 8НД-10X15 - пятиступенчатые, а 8НД-9X3 - трехступенчатые. Рабочие колеса 2 и последующих ступеней посажены в разные стороны. Опорами ротора насоса 8НД-10Х5 служат подшипники скольжения, а насоса 8НД-9Х3 - подшипники качения, из которых один опорный, а второй - опорно-упорный. Уплотнение вала насоса 8НД-9Х3 сальниковое или торцовое, а насосов 8НД-10Х5 - торцовое. Краткое описание торцового уплотнения приведено в прил. 2 |

НД-9Х3 поставляются совместно с электродвигателем на общей фундаментной плите. 8НД-10Х5 поставляется раздельно |

Рис. 7 |

|

6 |

СЭ2500-180 |

Для питания водой тепловых сетей |

Насос центробежный, одноступенчатый с рабочим колесом двустороннего всасывания. Опорами ротора служат подшипники скольжения с принудительной смазкой. Для смазки при выбеге насоса, когда отсутствует напряжение электродвигателя, предусмотрены смазочные кольца. Концевые уплотнения ротора - сальниковая набивка. Муфта - зубчатая. Подвод масла на смазку зацепления производится от маслоустановки агрегата. Маслоустановка состоит из следующего оборудования: маслонасоса Р3-4, 5; маслобака емкостью 0,15 м3; маслоохладителя; масляного фильтра |

Насос отдельно от электродвигателя и маслоустановка |

Рис. 8 |

|

7 |

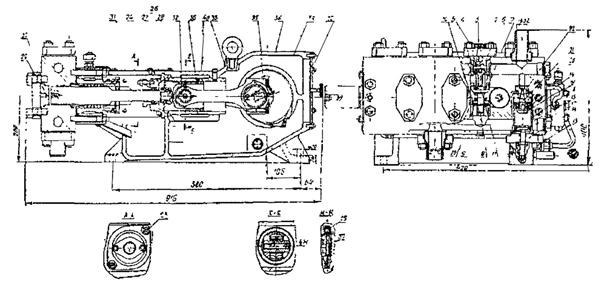

ПТ-6/40 |

Перекачивание мазута на блоках 800 МВт |

Насос горизонтальный трехплунжерный. Привод насоса производится от электродвигателя переменного тока через клиноременную передачу. Насосный агрегат состоит из гидравлической части, приводной части, клиноременной передачи, рамы, ограждения и электродвигателя. Гидравлическая часть насоса включает в себя гидроблок, всасывающие, нагнетательные и предохранительные клапаны, коробки уплотнений и плунжеры. Приводная часть насоса состоит из станины, коленчатого вала, трех шатунов, трех ползунов, трех направляющих плунжера, фильтра, шестеренчатого маслонасоса и маслопровода |

Насос поставляется вместе с электродвигателем на общей фундаментной плите |

Рис. 9 |

|

8 |

5Н5-8 |

Перекачивание мазута |

Насос центробежный, двухкорпусный, восьмиступенчатый с рабочими колесами одностороннего входа. Внутренний корпус состоит из двух половин с разъемом по горизонтальной оси. Наружный корпус представляет собой полый цилиндр, к которому приварены вертикально всасывающий и напорный патрубки, а с обоих торцов закрывается крышка всасывания и нагнетания. Опорами ротора служат две выносные шарикоподшипниковые опоры. Рабочие колеса расположены попарно входными отверстиями в разные стороны. Смазка подшипников кольцевая, охлаждение водяное. Уплотнение вала - сальниковая набивка или механическое торцовое уплотнение. Снижение давления перед сальником напорной стороны до давления всасывания осуществляется разгрузочным устройством, которое состоит из лабиринтного уплотнения и отводящей трубки (разгрузочный трубопровод), подсоединяемой к всасывающему патрубку насоса. Между кольцами сальниковой набивки предусмотрена кольцевая камера, к которой подводится масло |

Насос поставляется вместе с электродвигателем на общей фундаментной плите |

Рис. 28 |

|

9 |

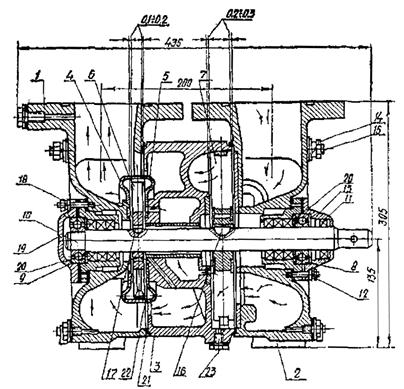

Насосы секционные типов МС, МСГ, МСМ и Кс |

МС - для откачивания нейтральной воды и других жидкостей; МСГ - для откачивания нейтральной воды с температурой до 105 °С; МСМ - для перекачивания масла; Кс - для перекачивания конденсата отработанного пара стационарных паровых турбин и конденсата греющего пара из теплообменных аппаратов |

Насосы центробежные, однокорпусные, секционного типа с количеством ступеней от 2 до 10. Корпус насоса состоит из всасывающей и напорной крышек, секций со вставными направляющими аппаратами. Крышки и направляющие аппараты центрируются между собой по кольцевым проточкам и соединяются стяжными шпильками. Стыки секций уплотняются резиновым шнуром (для горячей воды - из теплостойкой резины, для масла - из маслобензостойкой резины). Рабочие колеса с односторонним расположением рабочих колес. На роторе насажена гидравлическая пята для разгрузки ротора от осевых усилий. В насосах типа Кс перед колесом 1 ступени установлен предвключенный винт для повышения всасывающей способности насоса. Опорами ротора служат подшипники качения. Уплотнение сальниковое. В конструкции масляных насосов имеются следующие изменения: сальниковая набивка изготовлена из асбестового шнура с антифрикционной маслобензостойкой пропиткой. Увеличен радиальный зазор между втулкой дистанционной и втулкой разгрузки. В насосах 8МС-7М увеличен радиальный зазор между рабочим колесом и уплотняющим кольцом. Слив из камеры разгрузки в маслонасосах выполняется двумя трубками разгрузки, снабженными фланцами |

Насос поставляется вместе с электродвигателем на общей фундаментной плите |

|

|

10 |

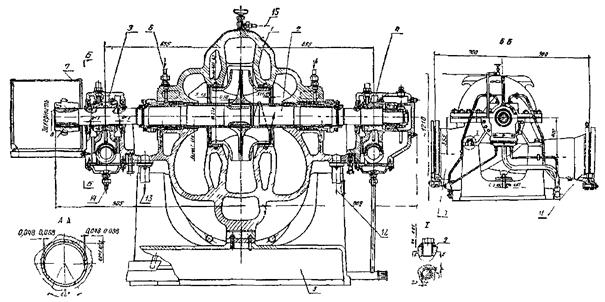

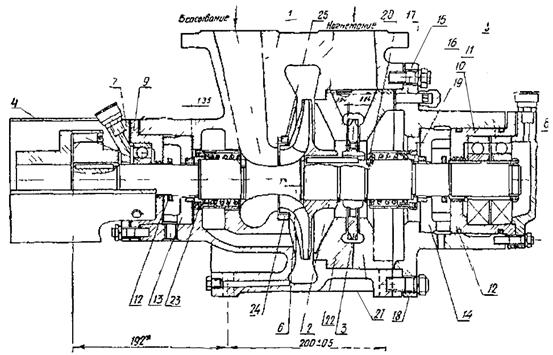

МСК-1500-575 |

Для кислотной промывки котлов энергетических блоков 300 и 250 МВт |

Насос центробежный, секционный однокорпусный, двухпоточный с тремя ступенями давления (всего 6 ступеней). Корпус насоса состоит из двух крышек всасывания, крышки нагнетания, правой и левой секций. Секции центрируются по заточкам и стягиваются с крышками всасывания и нагнетания шестью шпильками с каждой стороны. Опорами ротора служат подшипники скольжения с принудительной смазкой. Для смазки при выбеге ротора, когда отсутствует напряжение электропривода маслонасоса, предусмотрены смазочные кольца. Концевые уплотнения - сальниковые или с механическим торцовым уплотнением. При установке механического торцового уплотнения производится прокачка через насос холодного конденсата специальным насосом марки 2,5ЦВ-0,8 |

Насос в сборе с плитой, фундаментная рама под насос, муфта зубчатая, вспомогательные трубопроводы, электродвигатель, маслоустановка |

Рис. 27 |

|

11 |

ЦВ |

Для питания котлов малой мощности. На энергоблоках большой мощности - для уплотнения сальников, испытания мазутных форсунок и др. |

Насосы центробежно-вихревые, горизонтальные. Корпус насоса представляет собой чугунную отливку, в которой выполнены каналы проточной части и посадочное место шарикоподшипниковой опоры. Ротор состоит из центробежного и вихревого колес и торцовых уплотнений. Опорами ротора служат шарикоподшипники |

Насос поставляется вместе с электродвигателем на общей фундаментной плите или раме |

Рис. 38 |

|

12 |

АСВН-80 |

Для перекачивания масл |

Насос состоит из четырех основных частей: корпуса, вала, колеса всасывания и колеса нагнетания. Секции насоса стягиваются шпильками. В вакуумной камере помещено колесо всасывания. Между секцией всасывания и смежной стороной средней части находится колесо нагнетания. Опорами вала служат два шарикоподшипника. Герметичность насоса по валу обеспечивается семью манжетами: по три с каждой стороны и одна в передней крышке со стороны муфты |

Насос поставляется вместе с электродвигателем на общей фундаментной плите |

Рис. 39 |

|

13 |

РМК-4 |

Для отсасывания воздуха или газа, а также применяется на химводоочистке в качестве вакуумного насоса и в котельной для пневмоуборки |

Насос ротационный, водокольцевой, горизонтальный. Корпус насоса состоит из цилиндра и двух торцовых крышек - лобовин. Лобовины в нижней части имеют опорные лапы, а в верхней - два патрубка (всасывающий и нагнетательный), которые соединены с соответствующими полостями насоса через отверстия в торцовых стенках лобовин. На валу, эксцентрично расположенном в корпусе насоса, насажено колесо. Опорами ротора служат два шарикоподшипника: со стороны свободного конца вала - опорно-упорный, а со стороны электродвигателя - опорный. Уплотнение сальниковое |

Насос поставляется вместе с электродвигателем на общей фундаментной плите |

Рис. 11 |

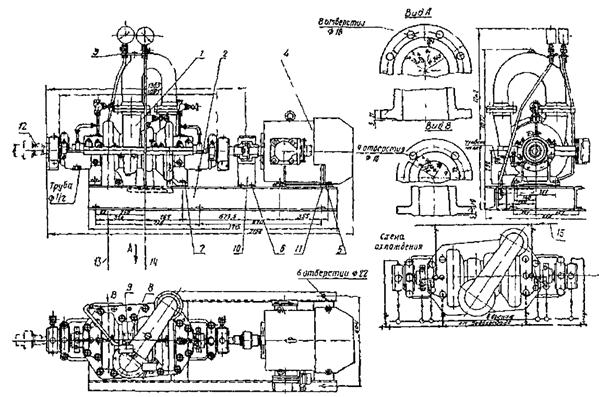

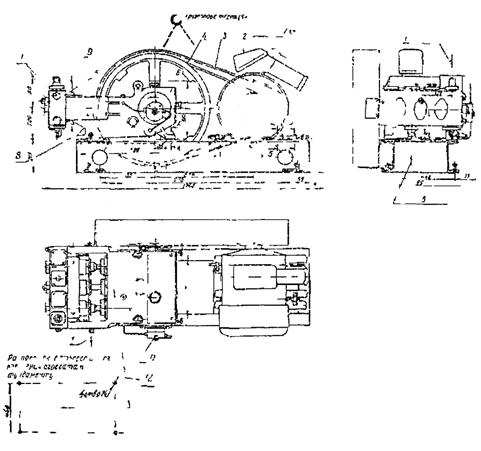

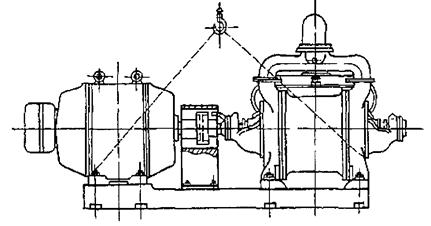

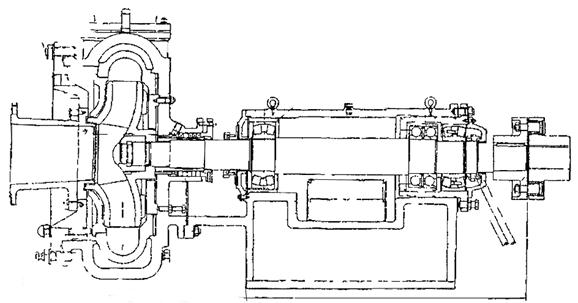

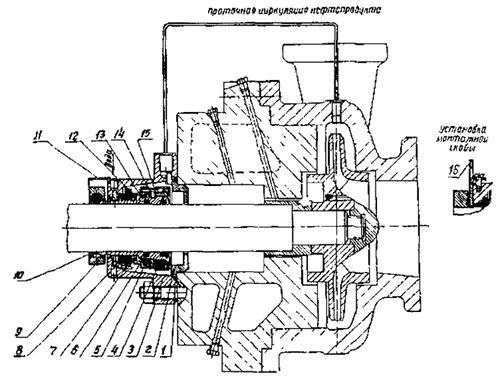

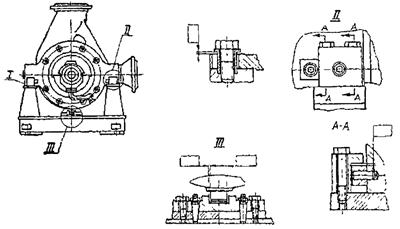

Рис. 1. Насос конденсатный. (Монтажный чертеж)

1 - насос конденсатный; 2 - рама; 3 - установка манометров; 4 - электродвигатель; 5 - болт М20´60; 6 - болт М10´18; 7 - болт М20´50; 8 - заклепка 2,5´6-700; 9 - табличка фирменная; 10 - щиток Щ200´90´230; 11 - прокладка регулировочная; 12 - для насоса с валом, имеющим два свободных конца под муфту; 13 - ось нагнетательного патрубка; 14 - ось всасывающего патрубка; 15 - поступление конденсата под давлением на 1,5 - 2 кгс/см2 выше рабочего давления.

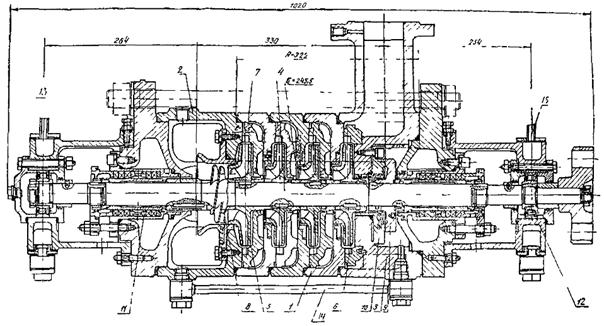

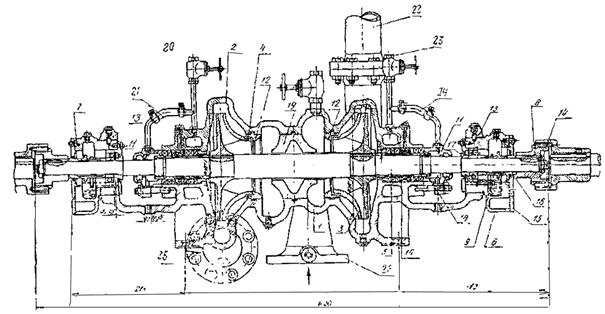

Рис. 2. Продольный разрез насоса типа 3В-200Х4

1 - корпус; 2 - крышка корпуса; 3 - ротор; 4 - опорный подшипник; 6 - упругая втулочно-пальцевая муфта.

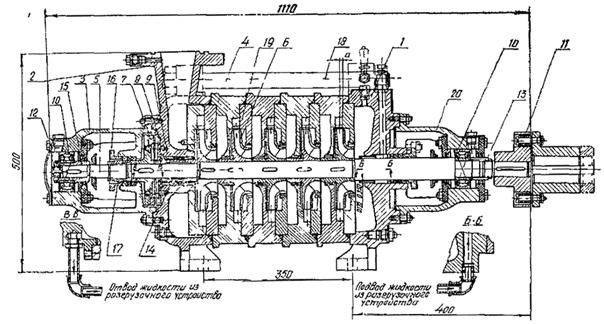

Рис. 3. Продольный разрез насоса типа 10НМКХ2

1 - корпус; 2 - крышка корпуса; 3 - ротор; 4 - опорный подшипник; 5 - опорно-упорный подшипник; 6 - муфта.

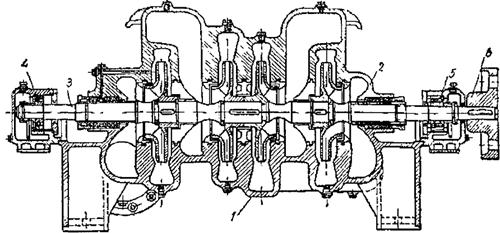

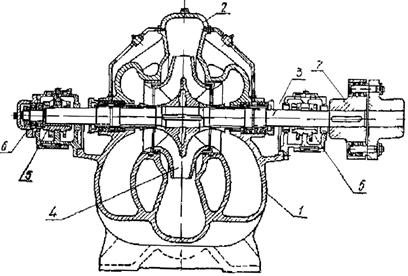

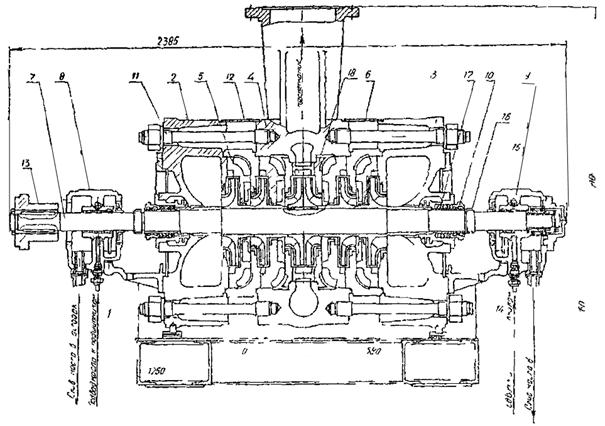

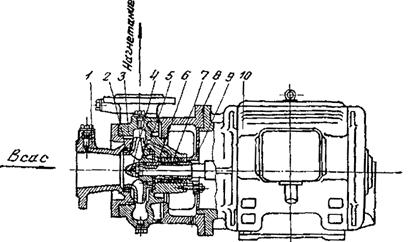

Рис. 4. Центробежный насос типа КсД140 140/3

1 - корпус насоса; 2 - опорно-упорный подшипник; 3 - опорный подшипник; 4 - ротор; 5 - муфта упругая; 6 - кожух; 7 - подвод конденсата к кольцу сальника; 8 - всасывающий патрубок; 9 - нагнетательный патрубок; 10 - подвод конденсата к кольцу сальника.

Рис. 5. Продольный разрез насоса типа 24НДс

1 - корпус; 2 - крышка корпуса; 3 - вал; 4 - рабочее колесо; 5 - опорные подшипники скольжения; 6 - радиально-упорный подшипник; 7 - упругая втулочно-пальцевая муфта.

Рис. 6. Продольный разрез насоса типа 10Д-6-60

1 - корпус насоса; 2 - крышка насоса; 3 - рабочее колесо; 4 - вал; 5 - полумуфта насоса; 6 - полумуфта электродвигателя; 7 - шарикоподшипники.

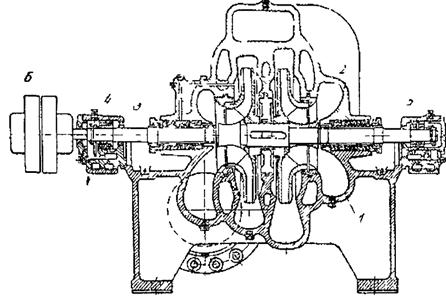

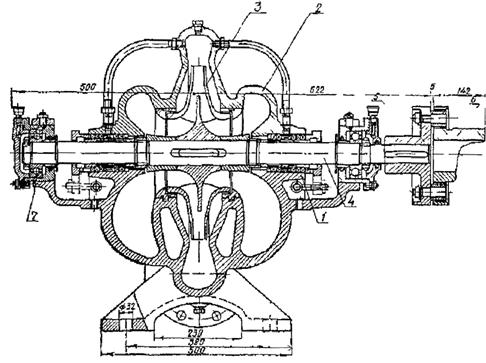

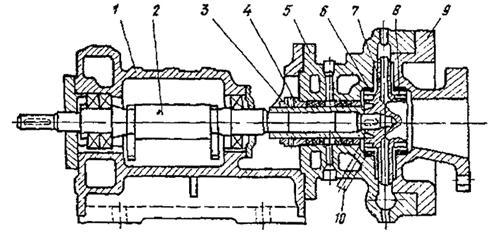

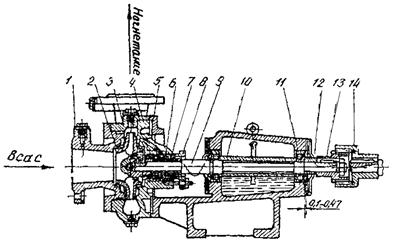

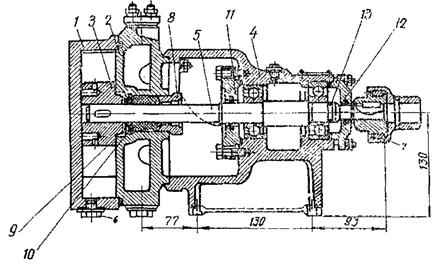

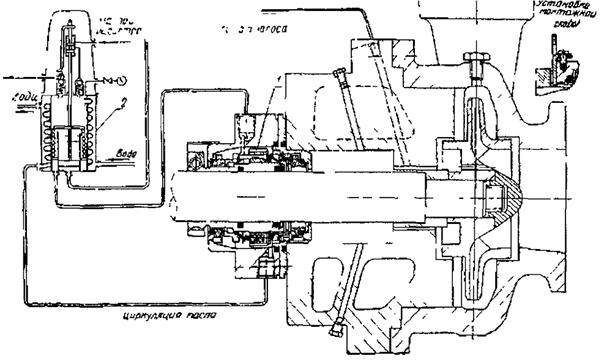

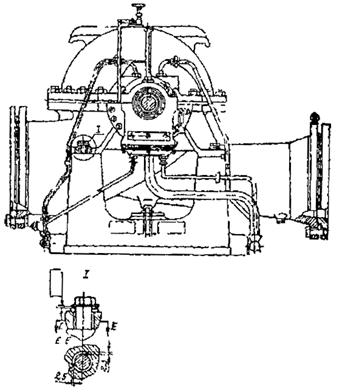

Рис. 7. Насос нефтяной типа 8НД-9´3

1 - узел опоры; 2 - ротор; 3 - уплотнения; 4 - корпус; 5 - разгрузка (для варианта с сальниковым уплотнением); 6 - уплотнение торцовое; 7 - узел опоры; 8 - прокладка труб 1" (для варианта с торцовым уплотнением); 9 - место установки термодатчика.

|

Наименование торцового уплотнения |

Марка |

Масса |

Завод-изготовитель |

|

|

1 |

Торцовое одинарное |

Т14А |

12,7 |

Нальчикский машиностроительный завод |

|

2 |

Торцовое одинарное для повышенных температур |

ТП14А |

13,0 |

То же |

|

3 |

Торцовое одинарное для высоких температур |

ТВ14А |

20,1 |

- » - |

|

4 |

Торцовое двойное |

ТД14А |

- » - |

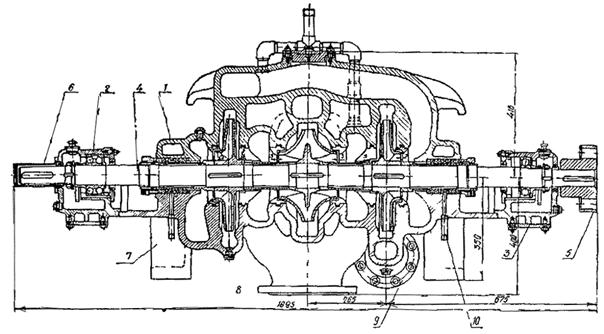

Рис. 8. Насос типа СЭ2500-180

1 - корпус насоса; 2 - ротор; 3 - опорный подшипник; 4 - опорно-упорный подшипник; 5 - плита насоса; 6 - подвод охлаждающей воды к сальникам; 7 - ограждение муфты; 8 - коронка зубчатой муфты; 9 - шайба; 10 - всасывающий патрубок; 11 - нагнетательный патрубок; 12, 13 - в сливную систему; 14 - подвод охлаждающей воды; 15 - отвод в корыто сальника.

Рис. 9. Насос трехплунжерный типа ПТ-6/40

1 - рама; 2 - электродвигатель; 3 - ограждение; 4 - клиноременная передача; 5 - гидравлическая часть; 6 - приводная часть; 7 - место для контроля давления; 8 - подвод охлаждающей жидкости; 9 - отвод охлаждающей жидкости; 10 - отвод к манометру от маслонасоса; 11 - отвод утечек; 12 - ось насоса; 14 - фирменная табличка.

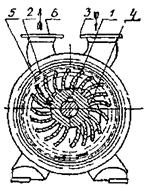

Рис. 10. Продольный разрез насоса типа Кс30-150

1 - корпус секции; 2 - крышка всасывания; 3 - крышка нагнетания; 4 - вал; 5 - колесо рабочее 1 ступени; 6 - колесо рабочее (остальных ступеней); 7 - направляющий аппарат; 8 - винт предвключенный; 9 - пята; 10 - подушка пяты; 11 - кольцо фонарное сальника; 12 - опорные подшипники; 13 - 15 - вода на охлаждение подшипников; 14 - труба разгрузочная.

Рис. 11. Вакуумный насос типа РМК-4

1 - колесо; 2 - цилиндрический корпус; 3 - всасывающий патрубок; 4 - всасывающее отверстие; 5 - нагнетательное отверстие; 6 - нагнетательный патрубок.

1.2. Насосы горизонтальные консольные

На тепловых электростанциях устанавливаются консольные насосы следующих типов (или марок): К, КМ, НК, НКЭ, X, ПС, 12ГР-8-Т2, КВН и АРМ.

Насосный агрегат КМ и НКЭ состоит из специального электродвигателя с удлиненным концом вала, на который насаживается рабочее колесо. На фланцевом щите электродвигателя жестко закреплены корпусные детали насоса.

Насосный агрегат К, НК, X, ПС, 12ГР-8-Т2, КВН и АР-М состоит из насоса и электродвигателя, соединенных упругой муфтой и смонтированных на общей фундаментной плите или сварной раме. Все эти насосы центробежные, консольные, горизонтальные, одноступенчатые.

Назначение и краткое описание насосов приведены в табл. 2.

Рис. 12. Общий вид насоса типа НКЭ

1 - патрубок всасывающий; 2 - гайка рабочего колеса; 3 - кольцо уплотняющее рабочего колеса; 4 - кольцо уплотняющее патрубка; 5 - корпус спиральный; 6 - колесо рабочее; 7 - трубка переводная; 8 - сальниковое уплотнение; 9 - переходник; 10 - кольцо отбойное; 11 - электродвигатель.

Рис. 13. Общий вид насоса типа НК

1 - опорный кронштейн; 2 - вал; 3 - крышка сальника; 4 - втулка защитная; 5 - корпус спиральный; 6 - уплотняющее кольцо корпуса; 7 - колесо рабочее; 8 - уплотняющее кольцо рабочего колеса; 9 - патрубок всасывающий; 10 - трубопровод разгрузочный.

Рис. 14. Схема установки вакуум-насоса типа КВН

|

Тип или марка насоса |

Назначение |

Краткое описание |

Условия поставки |

Номера рисунков |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

КМ и НКЭ |

Насосы типа КМ применяются для подачи воды питьевой и промышленного назначения и для промывки сеток. Насосы типа НКЭ применяются для перекачивания мазута |

Насос состоит из корпуса, прикрепленного к фланцу электродвигателя при помощи фонаря, и рабочего колеса. К корпусу крепится всасывающий патрубок. Напорный патрубок направлен вверх, но при необходимости его можно повернуть на 90, 180 и 270° |

В собранном виде |

|

|

2 |

К, НК |

Насосы типа К применяются для взрыхления и промывки механических фильтров, для подпитки тепловых сетей, промывки РВП, перекачивания дренажных вод и др. Насосы типа НК применяются для перекачивания мазута |

Насос состоит из опорного кронштейна, к которому прикреплен корпус, и ротора. К корпусу крепится всасывающий патрубок. Ротор состоит из вала, на котором надето с одной стороны рабочее колесо, а с другой - полумуфта, закрепленные гайками. Опорами ротора служат два шарикоподшипника, вмонтированные в опорном кронштейне, имеющем масляную ванну. Сальниковое уплотнение насосов типа К мягкое, а насосов типа НК - мягкое или торцовое. Тип торцового уплотнения определяется заказ-нарядом |

Насос и электродвигатель на общей фундаментной плите или сварной раме |

|

|

3 |

X |

Применяются в цехе химводоочистки для перекачивания кислот, реагентов, раствора соли и других жидкостей |

В отличие от насосов типа К в насосах типа X рабочие колеса выполняются в двух вариантах: с разгрузочными отверстиями или импеллером. Уплотнение вала в месте выхода из корпуса мягкое или торцовое (в насосах Катайского завода). В насосах Свердловского завода уплотнение мягкое |

Насос и электродвигатель на общей фундаментной плите или сварной заме |

Рис. 31 |

|

4 |

ПС |

Применяются для перекачивания осветленной воды |

Насосы типа ПС отличаются от других типов консольных насосов тем, что у них боковой подвод воды к насосу и сальник со стороны всасывания |

Насос и электродвигатель на общей фундаментной плите или сварной раме |

Рис. 32 |

|

5 |

12ГР-8-Т2 |

Применяются для перекачивания золошлаковой пульпы |

Насос состоит из корпуса, рабочего колеса, насаженного на вал, и кронштейна с подшипниками. Рабочее колесо имеет на тыльной стороне отбойные лопатки. Корпус насоса двойной: наружный корпус и сменный внутренний корпус. Наружный корпус имеет разъем в горизонтальной плоскости. Задняя стенка корпуса и его передняя крышка защищаются от истирания сменными защитными дисками |

Насос и электродвигатель на общей фундаментной плите или сварной раме |

Рис. 33 |

|

6 |

вн |

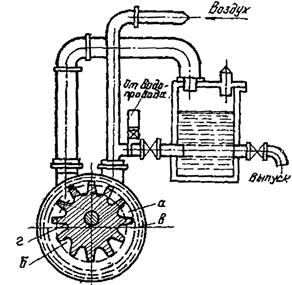

Применяются для удаления воздуха из центробежных и пропеллерных насосов, а также для создания вакуума во всасывающих линиях при пуске насосов |

Насос состоит из корпуса, крышки, рабочего диска, вала и опорного кронштейна. При вращении рабочего диска, закрепленного на валу эксцентрично по отношению к крышке насоса, вода, увлекаемая лопатками, под действием центробежных сил отбрасывается к стенкам крышки, образуя водяное кольцо а (рис. 14). Между ступицей диска и внутренней поверхностью водяного кольца создается разреженное пространство б, обеспечивающее засасывание воздуха через большой серповидный вырез в в корпусе насоса. При дальнейшем вращении диска происходит сжатие перемещаемой среды и через малый серповидный вырез г в корпусе воздух и излишняя вода выбрасываются через нагнетательный патрубок насоса |

Насос и электродвигатель на общей фундаментной плите или сварной раме |

|

|

7 |

АР-М |

Применяются на химводоочистке для перекачивания известкового молока |

В отличие от насосов типа К у насосов АР-М рабочее колесо снабжено отбойными лопатками, расположенными на тыльной стороне диска рабочего колеса. Отбойные лопатки разгружают сальник насоса от давления нагнетания |

Насос и электродвигатель на общей фундаментной плите или сварной раме |

- |

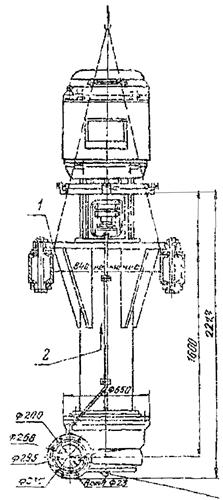

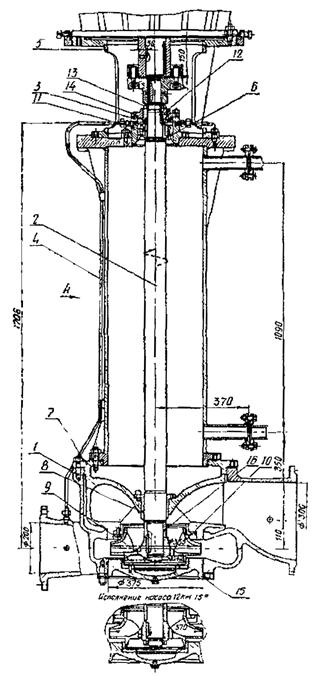

1.3. Насосы вертикальные

На тепловых электростанциях устанавливаются вертикальные насосы следующих марок (или типов): 12КМ-15, 12КМ-20, 12НА-22Х16, 12НА-9Х4, 20НА-22Х3 и КсВ.

Насосы 12КМ-15 и 12КМ-20 предназначены для работы в централизованной системе маслоохлаждения турбоагрегата К-800-240, а насосы 12КМ-15а и 12КМч20а - турбоагрегата К-500-240. В каждом блоке устанавливают соответственно три насоса типа 12КМ-15 или 12КМ-15а (два рабочих и один резервный) с электродвигателями переменного тока и два насоса типа 12КМ-20 или 12КМ-20а (насосы аварийного резерва) с электродвигателями постоянного тока, подключенными к сетям от разных аккумуляторных батарей.

Вышеуказанные насосы максимально унифицированы. Насосы вертикальные, одноступенчатые, с рабочим колесом одностороннего всасывания, расположенным на валу консольно, воронкой вверх. Приводом насоса служит вертикальный электродвигатель, соединенный с насосом с помощью упругой втулочно-пальцевой муфты и установленный на фонаре насоса. Конструкция насоса позволяет производить замену рабочего колеса и уплотнительных колец без снятия насоса с фундаментной рамы и без демонтажа трубопроводов.

Насос состоит из корпуса, ротора, кронштейна, опорно-упорного подшипника, упругой втулочно-пальцевой муфты и фонаря (рис. 37).

Насос крепится к поверхности фундаментной рамы опорной плитой кронштейна и на нее же устанавливается фонарь и электродвигатель. Снизу к кронштейну крепится корпус насоса. Кроме опорно-упорного подшипника в верхней крышке установлена бронзовая втулка опорного подшипника насоса. Насос поставляется в сборе с электродвигателем.

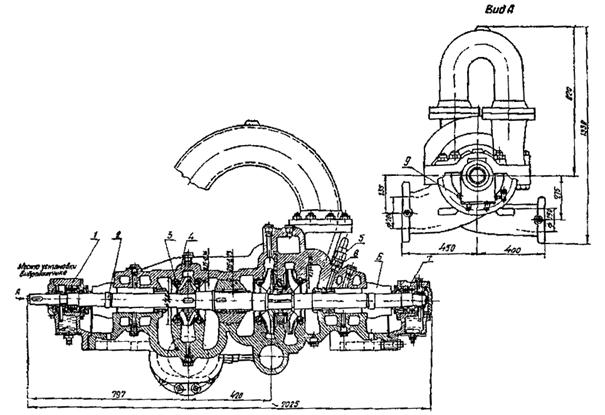

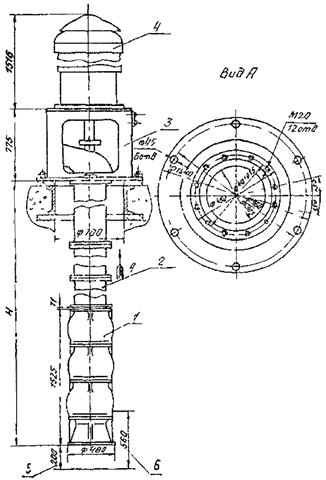

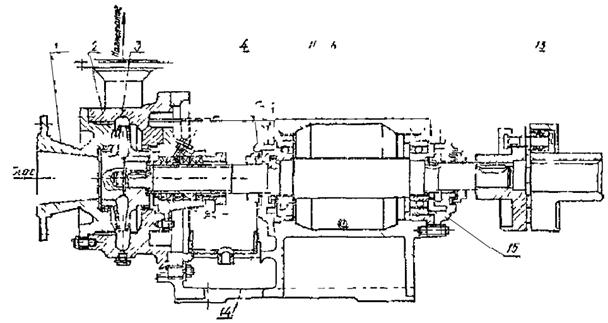

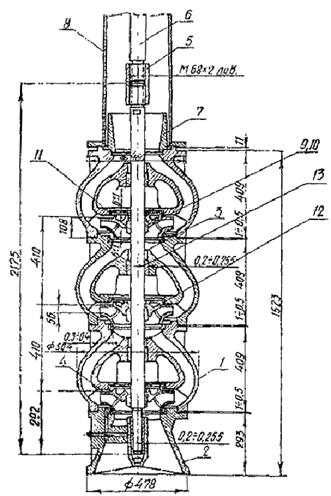

Насосы артезианских марок 12НА-22Х6, 12НА-9Х4, изготовленные Лебедянским машиностроительным заводом, и 20НА-22Х3 (рис. 15) - Сумским насосным заводом, предназначены для перекачивания нефтепродуктов с температурой от минус 40 до плюс 80 °С из заглубленных резервуаров, причем глубина не должна превышать 10 м.

Насос состоит из трех основных узлов: насосной части, напорной колонки и опорной стойки. Электродвигатель устанавливается на опорной стойке. Насос центробежный, секционный, вертикальный с осевым подводом жидкости.

Статор насосной части состоит из корпусов секций и всасывающего патрубка, соединенных между собой с помощью шпилек.

Корпус секции насоса является направляющим аппаратом с пространственными лопатками, которые обеспечивают осевой вход жидкости в следующее рабочее колесо.

Для предотвращения закручивания потока перед входом в первое рабочее колесо во всасывающем патрубке имеются радиальные ребра.

Рис. 15. Общий вид насоса типа 20НА-22Х3

1 - насосная часть; 2 - звено напорной колонки; 3 - опорная стойка; 4 - электродвигатель; 5 - минимальное расстояние от дна резервуара; 6 - минимальный уровень жидкости в резервуаре.

Рабочие колеса устанавливаются на вертикальном валу на конусных разрезных втулках. Рабочие колеса в основном разгружены от осевых усилий, возникающих во время работы насоса. Для этой цели в заднем диске (ступени колеса) выполнены отверстия диаметром 10 мм.

В корпусе каждой секции насоса и во всасывающем патрубке установлены подшипники скольжения, смазка которых производится перекачиваемым нефтепродуктом. Втулки подшипников скольжения бронзовые, а звенья валов выполнены из нержавеющей термообработанной стали 3X13.

Разрез насосной части показан на рис. 35.

Напорная колонка связывает насосную часть с опорной стойкой и состоит из требуемого числа звеньев (от 1 до 8), соединенных между собой с помощью фланцев. В стыке каждых двух звеньев установлены центрирующие подшипники промежуточного вала. Количество звеньев промежуточного вала зависит от длины напорной колонки. Соединение отдельных звеньев промежуточного вала осуществляется с помощью резьбовых муфт, направление нарезки которых противоположно направлению вращения вала насоса во избежание развинчивания.

В опорной стойке имеется напорное колено, к которому присоединяется напорный трубопровод. Уплотнение вала в месте выхода из напорного колена осуществлено одинарным торцовым уплотнением.

Насос поставляется в разобранном виде, кроме узла насосной части (рабочие колеса, корпуса секций, приемный патрубок и связанные с ними детали в сборе), поставляемого в собранном виде.

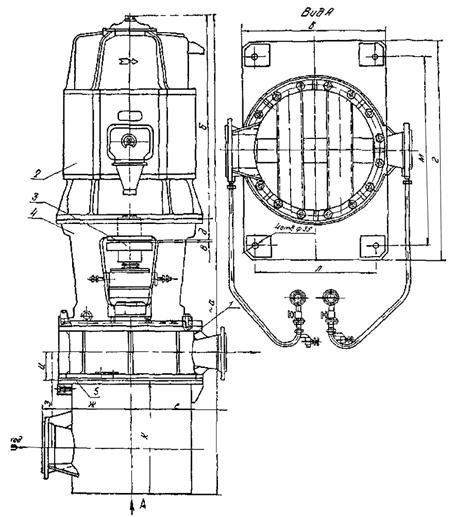

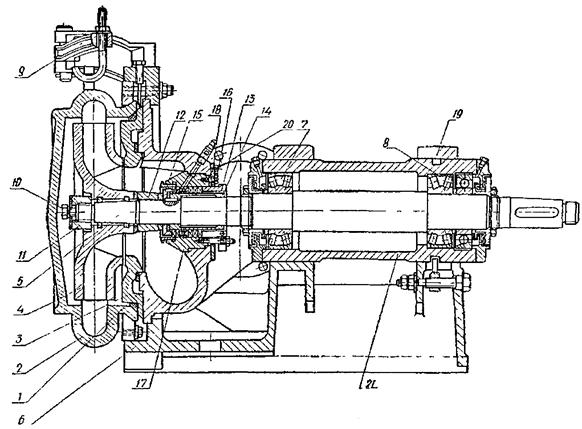

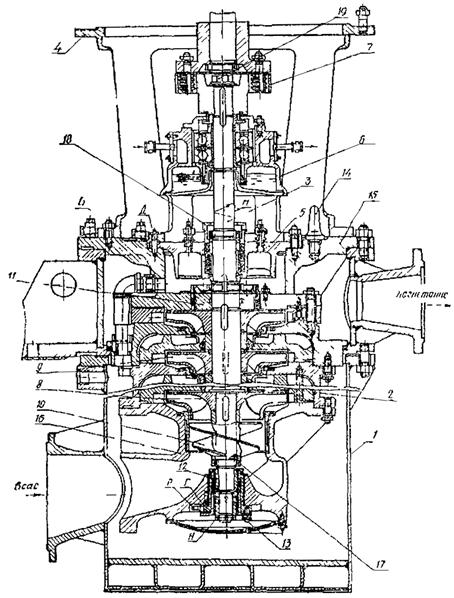

Конденсатные насосы типа КсВ предназначены для перекачивания конденсата отработанного пара паровых турбин и конденсата греющего пара из теплообменных аппаратов.

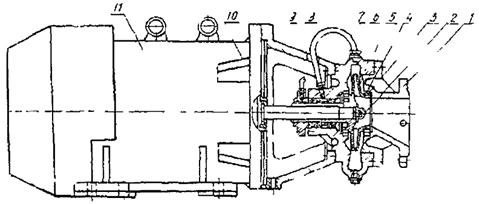

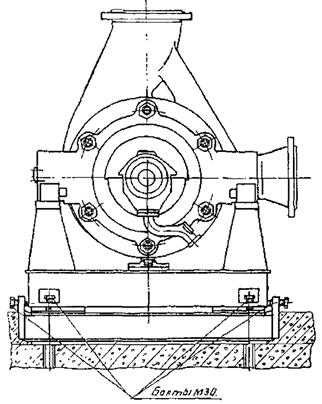

Каждый насосный агрегат (рис. 16), состоит из вертикальных насоса и электродвигателя, соединенных посредством упругой муфты и промежуточного фонаря сварной конструкции.

Продольный разрез насоса показан на рис. 36.

Конденсатные насосы типа КсВ центробежные, секционные, двухкорпусные. Основными узлами насоса являются: корпус наружный, корпус внутренний, ротор и подшипники.

Корпус наружный сварной конструкции состоит из двух частей: приемного и напорного корпусов, стянутых шпильками с гайками. Стык уплотнен паронитовой прокладкой. Нижняя часть напорного корпуса служит также опорной плоскостью насоса. В приемном корпусе насоса предусмотрено отверстие для отвода паров в воздушное пространство конденсатора при запуске и работе насоса. К наружному корпусу приварены приемный и напорный патрубки.

Корпус внутренний литой состоит из корпуса подвода, секций с запрессованными в них направляющими аппаратами и напорной крышки.

Корпус подвода, напорная крышка и секции взаимно центрируются; их стыки, а также стык внутреннего и наружного корпусов уплотняются резиновыми кольцами и стянуты шпильками с гайками. В пределах внутреннего корпуса смонтирована разгрузочная труба.

Уплотнение насоса сальниковое. Между кольцами набивки установлено кольцо гидрозатвора, к которому подводится конденсат под давлением 2,6 - 3 кгс/см2 для исключения возможности подсоса воздуха, а также для охлаждения сальника.

Рис. 16. Общий вид насосного агрегата типа КсВ

1 - насос; 2 - электродвигатель; 3 - муфта упругая; 4 - фонарь; 5 - опорная плоскость лап

Ротор насоса состоит из вала и собранных на нем рабочих колес, защитных втулок, шпонок и гаек, которые стягивают и закрепляют детали ротора. Для повышения всасывающей способности перед колесом 1 ступени устанавливается предвключенный винт. От осевых усилий ротор разгружен барабаном.

В нижней части вала установлены подшипниковая втулка и винт, подающий конденсат для смазки нижнего подшипника.

Опорами ротора служат два подшипника: верхний - опорно-упорный, представляющий собой сдвоенные радиально-упорные шарикоподшипники качения, и нижний - подшипник скольжения. Верхний опорно-упорный подшипник фиксирует положение ротора в насосе и воспринимает остаточные осевые усилия. Масло для смазки подшипника располагается в масляной ванне, уровень масла контролируется по маслоуказателю. Подшипник охлаждается технической водой под давлением 1 - 2 кгс/см2. Нижний подшипник смазывается перекачиваемым конденсатом.

Насос поставляется в сборе с фонарем отдельно от электродвигателя. Технические характеристики насосов приведены в прил. 3.

Следует учесть, что в настоящее время проводится отраслевая аттестация выпускаемого насосного оборудования, в результате которой устаревшие насосы будут сниматься с производства и заменяться новыми.

2. ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКАЯ ПОДГОТОВКА К МОНТАЖУ

2.1. Техническая документация

2.1.1. Для производства работ по монтажу насосов заказчик должен передать монтажной организации следующую техническую документацию заводов-изготовителей:

• установочный чертеж насоса или агрегата;

• общий вид насоса (продольный разрез);

• технический паспорт с результатами заводских испытаний;

• инструкцию по монтажу и эксплуатации;

• технические условия на насос;

• документацию на электродвигатель в объеме поставки завода-изготовителя;

• комплектовочную ведомость;

• монтажные формуляры.

Для насосов типов МСК-1500-575 и СЭ-2500-180 дополнительно требуются:

• чертежи маслоустановки;

• чертежи вспомогательных трубопроводов.

2.2. Поставка, приемка, хранение и сдача оборудования в монтаж

2.2.1. Насосы должны поставляться заводами-изготовителями в соответствии с МРТУ 26-06-1-66 «Насосы общепромышленного назначения. Требования к поставке»:

• габаритные насосы и насосные агрегаты - в собранном виде, с заглушенными и опломбированными патрубками, в состоянии, пригодном к пуску без разборки, прошедшими на заводе обкатку и типовые испытания в соответствии с ГОСТ 6134-58;

• негабаритные насосы и насосные агрегаты - максимально возможными габаритными законченными узлами (блоками), не требующими разборки перед их монтажом.

2.2.2. Вместе с насосами должны поставляться контрольно-измерительные приборы, арматура и обвязка согласно схеме подключения вспомогательных трубопроводов, специнструмент и приспособления, запчасти и техническая документация в соответствии с паспортами или техническими условиями на их поставку.

2.2.3. На заводе-изготовителе незащищенные обработанные поверхности насосов покрываются антикоррозионной смазкой в соответствии с заводскими техническими условиями.

2.2.4. Насосы массой менее 500 кг должны храниться в закрытом неотапливаемом складе, насосы массой более 500 кг могут храниться под навесами или укрытиями в заводской упаковке.

Электродвигатели должны храниться в закрытом окладе на деревянных подкладках или стеллажах. Электродвигатели закрытого исполнения и герметизированные могут храниться под навесом.

Контрольно-измерительные приборы следует хранить в сухом отапливаемом и вентилируемом помещении при отсутствии агрессивных газов и температуре не ниже +5 °С.

При длительном хранении оборудования на складе, по истечении срока действия консервации, необходимо проверять консервацию и при необходимости обновлять ее.

2.2.5. По истечении 24 месяцев хранения насосов-дозаторов проверить состояние деталей уплотнительных устройств гидроцилиндра и заменить резиновые детали.

2.2.6. Перед приемкой насосов в монтаж должна быть подготовлена необходимая площадка для размещения получаемого оборудования, очищенная от ненужных предметов и мусора, оснащенная необходимым количеством подкладок соответствующих размеров.

На монтажной площадке должны быть необходимые грузоподъемные механизмы и приспособления для разгрузки и перемещения оборудования.

2.2.7. Получение со склада насосов должно производиться в порядке технологической последовательности их монтажа с тем, чтобы на монтажной площадке не накапливалось лишнее оборудование. Одновременно с получением насосов необходимо принять со склада контрольно-измерительные приборы, арматуру, монтажные приспособления и инструмент.

2.2.8. После приемки насосного оборудования монтажная организация обязана обеспечить соблюдение всех требований по хранению и консервации оборудования на протяжении всего периода монтажа до момента сдачи его по акту дирекции электростанции.

2.3. Приемка фундамента и подготовка его к монтажу

2.3.1. До начала монтажных работ должны быть закончены строительные работы по зданию, включая работы по устройству фундаментов и каналов.

2.3.2. В здании, принятом под монтаж насосных агрегатов, в зимнее время в период монтажа, а также во время испытаний должна поддерживаться температура воздуха не ниже +6 °С.

2.3.3. Перед приемкой насосного оборудования для монтажа фундамент должен быть освобожден от опалубки и тщательно очищен от остатков раствора и мусора. Строительная организация должна нанести на фундаменте основные оси и пометить высотные отметки.

2.3.4. Приемку фундамента под монтаж насоса (насосного агрегата) производить при соответствии фактических размеров и высотных отметок фундамента проектным данным, причем отклонения не должны превышать, мм:

По расстояниям осей фундамента от привязочных осей......................................... ±30

По основным размерам в плане.................................................................................. ±30

По высотным отметкам поверхности фундамента, без учета высоты подливки.. -30

По размерам колодцев в плане (для фундаментных болтов)................................... +20

Отклонение осей колодцев под фундаментные болты в плане.............................. ±5

Отклонение между осями забетонированных фундаментных болтов................... ±3

Проверку геометрических размеров в плане производить стальной рулеткой, высотных отметок - нивелиром или гидравлическим уровнем.

2.3.5. Готовность фундаментов под монтаж насосов должна быть оформлена актом по форме, приведенной в прил. 4. Акт должен быть подписан представителями строительной и монтажной организаций и технического надзора заказчика. К акту должен быть приложен формуляр с основными размерами и данные о качестве бетона фундамента.

2.3.6. Для установки оборудования необходимо разметить по чертежу места установки подкладок. При отсутствии на чертеже этих данных места установки подкладок наметить по периметру рамы по обе стороны каждого колодца под фундаментный болт на расстоянии от него не более 100 мм.

Расстояния между подкладками, в зависимости от массы агрегата, должны быть в пределах 300 - 500 мм. С размеченных мест удалить зубилом все неровности и поверхность бетона притереть строганными стальными плитками.

2.3.7. Резьба на выступающих концах забетонированных фундаментных болтов должна быть покрыта антикоррозионной смазкой. На резьбу каждого фундаментного болта должны быть навернуты гайка и контргайка.

2.3.8. При приемке фундаментов под монтаж вертикальных конденсатных насосов смещение вертикальной оси фундамента под насос относительно общей оси агрегата не должно превышать 10 мм.

2.3.9. При приемке фундаментов под монтаж артезианских насосов допускаются следующие отклонения (дополнительно к предусмотренным в п. 2.3.4.), мм:

Смещение вертикальной оси колодца фундамента для прохода напорного трубопровода относительно вертикальной оси, не более ±5

Отклонение диаметра колодца от проектного размера, не более............. +5

2.4. Подготовка рабочего места и оборудования к монтажу

2.4.1. До начала монтажных работ монтажные бригады должны быть ознакомлены с чертежами и инструкциями по устанавливаемому оборудованию. Рабочее место необходимо привести в состояние, удобное для монтажа оборудования и соответствующее действующим правилам по технике безопасности.

Территория площадки насосной установки должна быть очищена от остатков строительных материалов, ненужных предметов и мусора.

Все отверстия в междуэтажных перекрытиях и неровности пола следует заделать деревянными щитами.

Рабочее место должно быть хорошо освещено и оборудовано точками для подключения низковольтных ламп.

У места производства работ необходимо установить верстак с тисками, настилы и козлы для укладки деталей и узлов оборудования.

2.4.2. Помещения, в которых выполняется монтаж насосов, должны быть оборудованы стационарными или передвижными подъемно-транспортными механизмами для ведения монтажно-сборочных работ.

Применяемые при монтаже насосов грузоподъемные механизмы (краны, тали, лебедки и т.д.) и такелажные приспособления (стропы, тросы, пеньковые канаты и т.д.) должны быть проверены и снабжены бирками с датой проведенного испытания и указанием о допустимой нагрузке.

2.4.3. При приемке насоса следует проверить:

нет ли повреждений насоса (корпуса, подшипников, соединительной муфты, краников, гаек, шпилек и т.п.) и электродвигателя;

затянуты ли гайки;

наличие всех комплектующих деталей и убедиться в их исправности.

Проверить плотность прилегания опорных лап насоса и электродвигателя к опорным поверхностям фундаментных рам. Прилегание должно быть плотным, без зазоров, что проверяется щупом толщиной 0,03 - 0,05 мм.

2.4.4. При приемке насосных агрегатов, поставляемых в сборе с электродвигателями на общей фундаментной раме (плите), следует проверить наличие подкладок между лапами электродвигателя и фундаментной рамой (плитой), которые необходимы для возможности перецентровки агрегата в процессе эксплуатации.

2.4.5. Насосы, поступающие в сборе с заглушенными и опломбированными отверстиями и фланцами, снабженные актами заводского испытания, не должны подвергаться на месте монтажа полной ревизии. Следует проверить состояние подшипников скольжения, сальников, полумуфт и фланцев патрубков.

Масляные насосы следует разобрать для проверки чистоты внутренних поверхностей корпусов насосов (нет ли окалины, формовочной земли и других загрязнений).

В насосах, снабженных разгрузочным устройством (насосы типов МС, Кс30-150, Кс80-155 и др.), проверить прилегание торца разгрузочного диска к подушке пяты. В насосах, поставляемых отдельно от фундаментных рам, следует проверить состояние опорных поверхностей фундаментных рам, плит и лап насоса и электродвигателя. Для проверки состояния подшипников, сальников и гидропяты необходимо их вскрыть.

В вертикальных конденсатных насосах типа КсВ, при заглушенных патрубках и наличии пломб, следует подвергнуть ревизии узлы сальника и подшипника качения (согласно п. 2.11 ТУ 26-06-571 завода).

2.4.6. При разборке подшипников скольжения следует их промыть керосином и проверить. Состояние подшипников должно удовлетворять следующим требованиям: рабочая поверхность баббитовой заливки вкладышей должна быть чистой и не иметь рисок, раковин, выбоин, расслоений баббита и отставания его от тела вкладыша; внутренние поверхности корпусов подшипников, предназначаемые для масляных ванн, должны быть очищены и окрашены маслоустойчивой краской; маслоподводящие каналы во вкладышах должны быть чистыми и совпадать с отверстиями для подвода масла в корпусах подшипников.

Величины боковых и верхних зазоров между валом и вкладышами, а также натяга крышки корпуса подшипника на вкладыш должны соответствовать заводским данным.

2.4.7. Прилегание торца разгрузочного диска к пяте следует проверить по краске, для чего разобрать консоль подшипника со стороны нагнетания, нанести краску и точно установить консоль на место. Вращать ротор насоса вкруговую по направлению рабочего вращения, одновременно отжимая его в сторону всасывающего патрубка. Затем вновь разобрать консоль подшипника и проверить места натиров. Если на диске будут круговые следы касания, а на пяте только на одном участке, то нужно шабрить пяту. Если на пяте будут круговые следы касания, а на диске только на одном участке, то нужно шабрить диск. Если следы касания на пяте и диске недостаточные по площади, то шабрить следует диск и пяту. Натиры должны быть круговыми, не менее чем по 0,75 ширины рабочей поверхности как на диске, так и на пяте.

2.4.8. При расконсервации оборудования все наружные обработанные поверхности, а также разбираемые узлы следует промыть органическим растворителем (бензин для промышленно-технических целей ГОСТ 8505-57 или бензин уайт-спирит ГОСТ 3134-52). Внутренние поверхности неразбираемых узлов насоса должны промываться горячей водой при температуре около 100 °С. Во время промывки желательно периодически проворачивать ротор вручную. После окончания промывки корпус насоса и подводимые снизу трубопроводы должны быть полностью освобождены от промывочной воды. Внутренние поверхности насосов, предназначенных для перекачки нефтепродуктов и масел, можно не промывать.

2.4.9. Провернуть ротор насоса вручную за полумуфту на полный оборот в направлении вращения насоса для того, чтобы убедиться в отсутствии заеданий или каких-либо повреждений. Для проворачивания роторов насосов, поставляемых в сборе с электродвигателями, необходимо разъединить полумуфты. Если ротор насоса не проворачивается, то это является дефектом, насос следует разобрать, установить причину и устранить повреждение.

3. МОНТАЖ НАСОСОВ

3.1. Общие указания

3.1.1. Перед установкой на фундамент насоса или электродвигателя в сборе со своими фундаментными плитами должны быть размечены продольные и поперечные оси установки, уложены стальные плоские или парные клиновые подкладки на подготовленные для них места на фундаменте и опущены в колодцы фундаментные болты. Количество подкладок под фундаментными плитами по высоте должно быть не более трех штук.

Все подкладки должны иметь ровные опорные поверхности. Необходимо удалить все наплывы металла и шлак.

3.1.2. Подкладки укладывать рядом с фундаментными болтами с обеих сторон каждого болта по периметру рамы (п. 2.3.6.).

3.1.3. Насосные агрегаты, подвешиваемые к крюку подъемного механизма, необходимо прочно и надежно стропить; расстроповку его разрешается производить лишь после установки в устойчивое положение или надежного закрепления.

3.1.4. Строповка насосов для их подъема и перемещения к месту установки должна выполняться по схеме, указанной заводом-изготовителем или в ППР. Заводская схема строповки вакуумного насоса типа РМК-4 дана на рис. 17. Грузоподъемность стропов должна соответствовать массе поднимаемых и перемещаемых насосных агрегатов.

Рым-болт электродвигателя рассчитан только на подъем и транспортирование электродвигателя. Поэтому запрещается подъем и транспортирование насосного агрегата, подвешивая его за рым-болт электродвигателя и какую-нибудь деталь насоса.

Рис. 17. Схема строповки вакуумного насоса типа РМК-4

3.1.5. Все операции по погрузке, перемещению и разгрузке насосного оборудования на складах и в монтажной зоне, а также подъем и установку его в проектное положение при монтаже следует производить так, чтобы была обеспечена полная сохранность оборудования и строительных конструкций.

3.1.6. При установке насосных агрегатов на общих или раздельных фундаментных плитах, до обжатия фундаментных болтов, необходимо убедиться обстукиванием или по щупу в равномерном нагружении подкладок, установленных под фундаментной плитой.

3.1.7. Для набивки сальников следует применять материал набивки и размер сечения, рекомендуемый заводом-изготовителем. До набивки сальников следует проверить состояние набивки. Если шнур сильно пропитан, то при наличии гидрозатвора пропитку следует вытопить в кипящей воде, чтобы пропиточная масса не засоряла систему гидрозатвора. Набивать сальники следует отдельными кольцами, установленными со смещением стыков на 120°. Кольцо водяной камеры должно быть смещено в сторону прижимной буксы на половину диаметра подводящего отверстия. После укладки последнего кольца набивки необходимо затянуть прижимную буксу, затем отпустить гайки и дотянуть их от руки.

3.1.8. До начала работ по монтажу насосов, поставляемых узлами, необходимо проверить по упаковочным ведомостям наличие всех деталей и убедиться в их исправности. Со всех деталей должен быть удален слой консервирующей смазки.

3.1.9. После установки и выверки фундаментной рамы гайки фундаментных болтов необходимо затянуть. Если рама крепится к фундаменту при помощи заливаемых раствором фундаментных болтов, следует залить колодцы цементным раствором и после его затвердения затянуть гайки фундаментных болтов и проверить горизонтальность установки агрегата.

Целесообразно применять самозаклинивающиеся фундаментные болты, для применения которых необходимо выполнить в фундаменте не колодцы, а сверленые отверстия.

3.1.10. Насос-дозатор марки НД рекомендуется устанавливать в сборе с плитой или рамой. Насос не требует стационарного крепления и при необходимости может перемещаться (если допускает его обвязка).

3.1.11. Проверку центровки роторов насоса и электродвигателя выполнять только после обжатия фундаментных болтов. По окончании центровки плоскопараллельные и клиновые подкладки должны прихватываться электросваркой между собой и к раме, если она стальная.

3.1.12. В процессе выполнения монтажных работ следует проводить контроль качества выполненных работ, оформляемый актами или формулярами. Образец формуляра приведен в прил. 5. Виды промежуточного контроля качества монтажа насосных агрегатов приведены в табл. 3

Вид контроля

|

заносимый в монтажный формуляр |

|

|

Все насосные агрегаты |

|

|

Проверка установки по высоте и по осям в плане |

Проверка центровки |

|

Проверка горизонтальности установки |

|

|

Гидравлическое испытание всасывающего трубопровода |

|

|

Горизонтальные центробежные насосные агрегаты |

|

|

Гидравлическое испытание воздухоохладителей электродвигателей |

Проверка зазоров между ротором и статором электродвигателя со стояковыми подшипниками. По насосам для перекачки горячих жидкостей проверка боковых зазоров в шпонках, соединения корпуса с опорной плитой или рамой, проверка зазоров между дистанционными втулками или болтами крепления и отверстиями в лапах корпуса; проверка зазоров между прижимными планками и лапами корпуса; проверка зазоров между дистанционными шайбами и поверхностью лап корпуса |

|

Артезианские насосы |

|

|

Проверка секций трансмиссионного вала на биение |

Центровка секций промежуточного вала |

При сборке насосов, подвергаемых ревизии, необходимо проверить зазоры проточной части и заполнить заводские формуляры.

3.2. Монтаж горизонтальных насосов, собранных с электродвигателями на общей фундаментной раме или плите

3.2.1. При установке насосного агрегата следует выверить высотное положение оси насоса относительно репера, положение в плане относительно установочных осей, а также положение насоса по уровню. Отклонение от проектного положения в плане и по высоте не должно превышать 10 мм, а отклонение от горизонтальности 0,1 мм на 1 м.

Привязку к осям проверять стальной рулеткой, положение по высоте - гидравлическим уровнем, горизонтальное положение - уровнем «Геологоразведка».

Для проверки положения по уровню у насосов с подшипниками скольжения следует снять крышки и верхние вкладыши подшипников и установить уровень на шейках вала. У насосов с подшипниками качения уровень следует установить на полумуфте насоса. После первого замера уровень повернуть на 180°, установить его на то же место и произвести второй замер. Уклон вала будет равен алгебраической полусумме результатов обоих замеров.

Для проверки горизонтальности в поперечном направлении уровень установить на любую строганую горизонтальную поверхность насоса или рамы, либо на разъем корпуса подшипника.

Положение насосного агрегата по высоте можно выполнить изменением толщин подкладок.

3.2.2. При монтаже химических насосов (типа X), в тех случаях, когда между всасывающим патрубком (штуцером) и корпусом насоса была поставлена на заводе картонная прокладка, ее следует заменить на кислотоупорную, применяемую в условиях эксплуатации. После смены прокладки болты затягивать равномерно без перекоса.

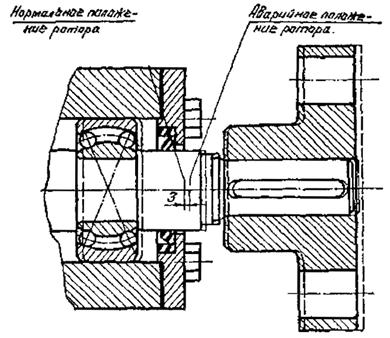

3.2.3. При монтаже насосов типа МС следует проверить правильность установки ротора по отношению к статору насоса по контрольной риске, нанесенной на специальной гайке. При роторе, сдвинутом до упора в сторону всасывания, риска должна находиться заподлицо с торцовой плоскостью крышки переднего подшипника (рис. 18).

3.2.2. По окончании установки и выверки насосного агрегата разъединить полумуфты (если они не были разъединены ранее) для проверки центровки.

Рис. 18. Установка ротора насоса типа МС по риске

3.3. Монтаж горизонтальных насосов, поставляемых отдельно от электродвигателей

3.3.1. Монтаж насосов, поставляемых отдельно от электродвигателей, следует начать с изготовления общей фундаментной рамы под насос и электродвигатель (если это предусмотрено проектом). Опорные поверхности на фундаментной раме под лапы насоса и электродвигателя должны быть обработаны для обеспечения горизонтальности насосной установки. Опорные лапы насоса и электродвигателя следует очистить от грязи и ржавчины.

3.3.2. До укладки фундаментной рамы на фундамент должны быть опущены фундаментные болты в колодцы, предназначенные для них, и уложены стальные плоские или парные клиновые подкладки на подготовленные для них места на фундаменте.

При установке фундаментной рамы следует выверить ее положение в плане относительно установочных осей и по уровню, а также по высоте относительно репера.

3.3.3. Перед установкой горизонтального электродвигателя и соединением его с насосом необходимо тщательно проверить полумуфту электродвигателя, сличить с парной полумуфтой насоса и убедиться, что центры отверстий ведущей и ведомой полумуфт для вала и соединительных фланцев совпадают, и что полумуфты не имеют трещин и раковин. При совмещении расточек или наружных диаметров полумуфт смещение отверстий для пальцев по окружности и шагу должно быть не более ±0,2 мм.

Полумуфта электродвигателя, поставляемая совместно с насосом, должна быть расточена и посажена на вал электродвигателя по посадке, указанной в заводской технической документации.

При отсутствии указаний в заводской технической документации при посадке полумуфты на вал следует руководствоваться данными, приведенными в табл. 4.

Для шпоночных соединений полумуфт следует соблюдать размеры, приведенные в табл. 5.

3.3.4. После закрепления фундаментной рамы следует установить насос и выверить его по осям и по уровню. Установить электродвигатель, выдержав расстояние между полумуфтами, указанное в заводском чертеже, прицентровать его к насосу.

Изменение центровки, при необходимости, достигается подкладыванием под лапы насоса или электродвигателя тонких стальных подкладок и сдвигом насоса или электродвигателя (при слегка отпущенных болтах) в горизонтальной плоскости.

|

Посадка, мм |

||

|

натяг |

зазор |

|

|

от 30 до 50 |

0,027 |

0,018 |

|

от 50 до 80 |

0,030 |

0,020 |

|

от 80 до 120 |

0,035 |

0,023 |

|

от 120 до 180 |

0,010 |

0,027 |

|

Натяги и зазоры, мм |

||||

|

ширина |

высота |

по ширине шпонки |

зазор по высоте шпонки |

|

|

натяг по валу |

натяг по ступице (втулке) |

|||

|

18 - 40 |

14 - 22 |

0,01 - 0,02 |

0,00 - 0,01 |

0,2 - 0,3 |

|

до 18 |

23 - 32 |

0,01 - 0,03 |

0,00 - 0,02 |

0,3 - 0,4 |

Положение насоса и электродвигателя на фундаментных рамах зафиксировать цилиндрическими штифтами.

Для насосов, качающих горячие жидкости, установка штифтов должна быть выполнена в соответствии с указаниями завода-изготовителя.

3.3.5. При предварительной сборке насоса и электродвигателя на фундаментной раме вне фундамента, установку его на фундаменте выполнять аналогично насосным агрегатам, поставляемым в сборе на общей фундаментной раме.

3.3.6. Монтаж насосов СЭ2500-180 и 8НД-10Х5, поставляемых на индивидуальных фундаментных плитах раздельно от электродвигателя, производить в следующем порядке:

установить на фундамент насос в сборе со своей фундаментной плитой и выверить его положение в плане относительно установочных осей и по высоте относительно репера, а также по уровню в продольном и поперечном направлениях;

затянуть фундаментные болты насоса СЭ2500-180, а колодцы фундаментных болтов насоса 8НД-10Х5 залить цементным раствором и после его затвердевания затянуть гайки фундаментных болтов;

установить на фундамент электродвигатель со своей фундаментной плитой, прицентровать его к насосу по полумуфтам и затянуть гайки фундаментных болтов. После проверки центровки прихватить электросваркой подкладки одну к другой и к плите и забетонировать фундаментные плиты.

3.3.7. Проверить соответствие зазоров заводским данным (см. рис. 8):

между продольными шпонками плиты насоса и пазами в приливе корпуса;

между шайбами и нижними торцами головок болтов крепления лап корпуса насоса к его плите.

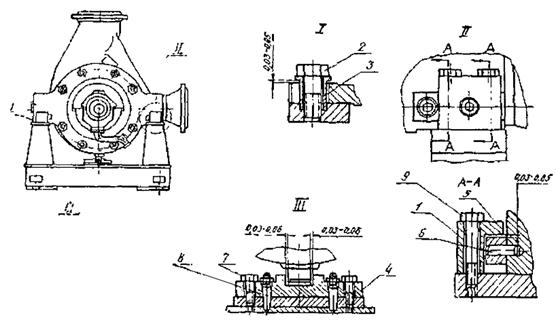

3.3.8. Монтаж насосного агрегата МСК-1500-575 следует начинать с установки электродвигателя. Последний установить в сборе со своей плитой на фундамент на подкладках, выставить его по продольной и поперечной осям, по высоте и уровню с допускаемыми отклонениями, приведенными в п. 3.2.1. Затянуть фундаментные болты и произвести подливку основания плиты электродвигателя, не заливая колодцы фундаментных болтов.

3.3.9. После установки электродвигателя раму насоса установить на фундамент, выставить ее по продольной и поперечной осям, по высоте и по уровню с допускаемыми отклонениями, приведенными в п. 3.2.1., затянуть фундаментные болты и залить раму насоса, не заливая колодцы проходных фундаментных болтов.

3.3.10. После затвердевания бетона насос установить на раму и произвести прицентровку насоса к электродвигателю по втулкам зубчатых муфт при помощи приспособления для центровки и подкладок. Для перемещения насоса по раме пользоваться специальными болтами, предусмотренными для этой цели (рис. 19).

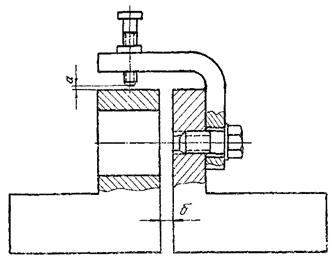

3.3.11. Проверить соответствие величин зазоров заводским данным (рис. 20):

а) между шпонками в нижней части всасывающих крышек и планками, прикрепленными к плите насоса;

б) между лапами крышки нагнетания и дистанционными втулками;

в) между планками на крышках всасывания и угольниками.

Рис. 19. Перемещение насоса относительно фундаментной рамы при помощи болтов М30

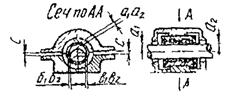

Рис. 20. Зазоры в насосе типа МСК-1500-575

1 - угольник; 2, 7, 9 - болты; 3 - дистанционная втулка; 4, 5 - планки; 6 - штифт цилиндрический; 8 - штифт конический.

3.4. Монтаж вертикальных насосов

Вертикальные насосы типа КсВ (конденсатные), поставляемые в собранном виде отдельно от электродвигателей

3.4.1. Монтаж вертикальных конденсатных насосов типа КсВ выполнять в следующей последовательности:

а) застропить насос за отверстия в ребрах верхней части наружного корпуса (см. рис. 16 и 36), установить его на фундамент и выверить по осям и высотным отметкам. Вертикальность установки насоса выверять по уровню, устанавливаемому в двух взаимно перпендикулярных направлениях на фланцах корпуса насоса. Исправление положения насоса производить изменением толщин подкладок под лапами корпуса насоса. Подъем лап производить при помощи установочных болтов;

б) электродвигатель в сборе с фонарем установить на верхний фланец наружного корпуса насоса и прицентровать ротор электродвигателя к ротору насоса по полумуфтам. Перекос и параллельное смещение осей не должно превышать 0,05 мм. В случае невозможности достижения указанной точности центровки из-за неперпендикулярности торцовых плоскостей фланцев фонаря и насоса к вертикальной оси, следует добиться этой точности:

• путем поворота фонаря вокруг своей оси кратно шагу крепежных болтовых соединений насоса и электродвигателя;

• шабровкой плоскостей фланцев.

При невозможности выполнения вышеуказанных требований допускается ставить подкладки под нижний фланец фонаря в местах крепления его шпильками к насосу.

После выполнения центровки зафиксировать контрольными штифтами фонарь на нижнем фланце.

Вертикальные (масляные) насосы, поставляемые в сборе с электродвигателем.

3.4.2. Масляные вертикальные насосы типов 12КМ-15, 12КМ-15а, 12КМ-20 и 12КМ-20а устанавливаются на металлических балках (или на другом основании) в соответствии с проектом.

Перед монтажом необходимо выверить при помощи контрольной линейки и уровня горизонтальность и совмещение в одной плоскости опорных площадок балок.

3.4.3. Установить насос опорной плитой кронштейна на опорные площадки балок и выверить его по осям и высотным отметкам.

Вертикальность установки насоса проверить по уровню, устанавливаемому в четырех диаметрально расположенных точках по периферии опорной плиты кронштейна. Исправление положения насоса производить изменением толщин подкладок под опорной плитой кронштейна с одновременной маркировкой опорной плиты кронштейна, подкладок и мест на балках.

3.4.4. Строповку насосов типа КМ для их подъема и перемещения производить за плиту кронштейна (рис. 21), а при подъеме насоса совместно с электродвигателем следует дополнительно стропить за грузовые выступы электродвигателя для предотвращения его опрокидывания.

Рис. 21. Строповка масляных насосов типа 12КМ-15 и 12КМ-15а

1 - место строповки; 2 - подвод смазки к опорно-упорному подшипнику; 3 - пробка для опорожнения насоса.

3.4.5. Проверить (выполненную на заводе) центровку роторов по полумуфтам. Допускаемая неточность центровки: по радиусу 0,08 мм, по торцу - 0,06 мм. При необходимости изменение центровки достигается перемещением электродвигателя по верхнему фланцу фонаря насоса при помощи четырех радиальных винтов, упираемых в нижний фланец электродвигателя.

После выполнения центровки окончательно закрепить кронштейн к опорным балкам, а электродвигатель зафиксировать на фонаре цилиндрическими штифтами.

Вертикальные насосы (артезианские нефтяные насосы типов 20НА-22Х3, 12НА-22Х6 и 12НА-9Х4), поставляемые в разобранном виде.

3.4.6. Узел насосной части, поставляемый в собранном виде, разбирать не рекомендуется. Следует убедиться в легкости вращения вала от руки и наличии осевого люфта, который должен быть равен величине, указанной в заводской технической документации.

3.4.7. Следует проверить и убедиться, что опорная поверхность фундаментной опорной рамы, забетонированной в фундамент, установлена строго в горизонтальной плоскости по уровню.

3.4.8. Монтаж насоса следует вести снизу вверх в следующей последовательности:

а) на корпус секции последней ступени узла насосной части одеть монтажный хомут, поставляемый заводом, и опустить этот узел через отверстие в опорной раме до положения, когда хомут упрется в опорную раму фундамента;

б) установить переходник с прокладками и подсоединить к валу насоса промежуточный вал с помощью резьбовой муфты, которая должна быть завернута до упора торцов обоих валов, причем стык валов должен находиться посредине муфты, против контрольного отверстия в ней;

в) установить звено напорной колонки, для чего закрепить на звене монтажный хомут, поднять звено с помощью хомута и опустить на верхний фланец звена насосной части, и закрепить болтами;

г) снять нижний монтажный хомут, а собранную часть насоса опускать до тех пор, пока верхний хомут не упрется в опорную раму фундамента;

д) установить и смонтировать следующее звено напорной колонки и так до тех пор, пока не будут установлены вал электродвигателя и последнее звено напорной колонки.

После установки каждого следующего узла необходимо убедиться в том, что ротор в собранной части насоса свободно проворачивается от руки без заедания и заклинивания;

е) опустить опорную стойку и присоединить к ней при помощи шпилек последнее звено напорной колонки;

ж) снять хомут с предпоследнего звена напорной колонки и опускать собранную часть насоса до тех пор, пока опорная стойка насоса не будет установлена на опорной раме фундамента в требуемое положение и закреплена шпильками. Между опорной стойкой и рамой фундамента должна быть установлена прокладка толщиной 2 мм из паронита или из бензомаслостойкой резины для предупреждения проникновения паров нефтепродуктов из резервуара;

з) установить узел торцового уплотнения, закрепить крышку шпильками, завернув гайки только на несколько ниток, и установить отбойное кольцо;

и) перед установкой электродвигателя снять с него верхнюю крышку и корончатую гайку. Электродвигатель установить, как бы одевая его на выступающий конец вала электродвигателя, соединенного с промежуточным валом насоса. Установить шпонку и корончатую гайку, с помощью которой поднять ротор в висячее положение и убедиться в легкости вращения ротора.

Окончательно закрепить детали торцового уплотнения и смонтировать циркуляционный и дренажный трубопроводы.

3.4.9. Установить осевой зазор между рабочими колесами и корпусами секций. Для этого следует ослабить корончатую гайку электродвигателя настолько, чтобы одно из рабочих колес опиралось на корпус секции. Затем гайку подтянуть до соприкосновения ее с рабочей поверхностью и нанести на вал риску. Осевой люфт ротора должен быть равен 10 - 14 мм, из них 5 - 7 мм вверх от рабочего положения и 5 - 7 мм вниз. В соответствии с этим корончатую гайку (после подтяжки ротора в верхнее положение) следует отвернуть на несколько оборотов, чтобы установить ротор в рабочее положение и зафиксировать винтами.

Смещение ротора относительно среднего положения не должно превышать ±1 мм.

3.5. Центровка агрегата и соединение полумуфт

3.5.1. Перед центровкой должна быть произведена контрольная проверка затяжки болтов крепления рамы (плиты) и контрольная проверка горизонтальности вала насоса.

3.5.2. Центровка должна производиться в два приема: вначале предварительная - с помощью линейки и щупа, а затем окончательная - при помощи индикатора или щупа и центровочной скобы (рис. 22). Центровочная скоба устанавливается так, чтобы при вращении одного ротора относительно другого не было задеваний, а измеряемый зазор был бы в пределах 0,3 - 0,5 мм. Необходимо, чтобы скоба была надежно закреплена на полумуфте, имела достаточную жесткость и не пружинила при замерах. Обе полумуфты совмещать по монтажным меткам и поворачивать одновременно, что исключает влияние биения полумуфт.

При замерах торцовых зазоров помимо щупа рекомендуется пользоваться металлической пластинкой.

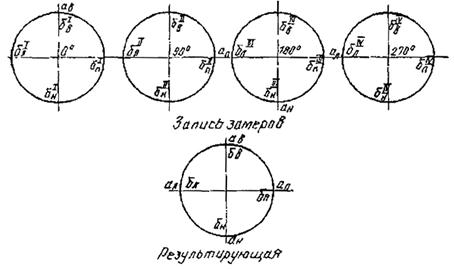

3.5.3. Радиальные и торцовые зазоры при центровке измерять при исходном положении 0° и последующих положениях после одновременных поворотах роторов насоса и электродвигателя на 90, 180 и 270° в направлении вращения агрегата.

После четырех замеров необходимо вновь установить полумуфты в первоначальное положение (0°); результаты повторных измерений в этом положении должны совпадать с первоначальными. Если данные контрольного замера не совпадают с первоначальными, следует найти причину отклонения и устранить ее.

Рис. 22. Скоба для центровки роторов по полумуфтам

Правильность измерения можно проверить, сопоставив суммы результатов, полученных при измерении противоположных сторон муфты; эти суммы должны быть равны между собой. Допускаемое отклонение не более 0,02 мм. При большем отклонении нужно найти и устранить причину неточности и повторить замеры зазоров во всех положениях.

3.5.4. При каждом положении полумуфт произвести один замер радиального зазора по скобе и четыре замера торцовых зазоров (сверху, снизу, справа и слева) между полумуфтами. Результаты измерений нанести на круговую диаграмму (рис. 23).

Результирующая замеров зазоров по торцу в каждой из четырех точек окружности получается путем определения средней арифметической величины зазоров по торцу полумуфт в каждом положении роторов сверху, снизу, справа и слева по следующим формулам:

![]()

![]()

![]()

![]()

Результирующую запись центровки следует привести к нулю, для чего из полученных данных вычитается наименьшее значение, а остатки заносятся в приведенную схему.

Рис. 23. Схема записи замеров при центровке

Замеры по торцу и по окружности считаются правильными, если сумма верхних и нижних зазоров равна сумме боковых.

3.5.5. Центровка насосного агрегата по полумуфтам считается удовлетворительной, если разность величин замеров не превышает данных, указанных в табл. 6.

В таблице не учтены величины технологических расцентровок, которые должны устанавливаться по данным заводов.

При диаметре муфты, в отличии от указанного в таблице, допускаемые величины перекоса определить по формуле:

![]()

где а1, а - искомый и табличный допуски;

Д - фактический диаметр, на котором производится измерение.

3.5.6. В случае неудовлетворительных результатов центровки необходимо переместить электродвигатель в вертикальной и горизонтальной плоскостях.

|

Допускаемые отклонения центровки насосных агрегатов по полумуфтам при диаметре муфты до 500 мм, мм |

|||

|

муфта жесткая |

муфта упругая, пальцевая |

муфта зубчатая |

|

|

до 3000 |

0,04 |

0,06 |

0,1 |

|

до 1500 |

0,06 |

0,08 |

0,12 |

|

до 750 |

0,08 |

0,1 |

0,15 |

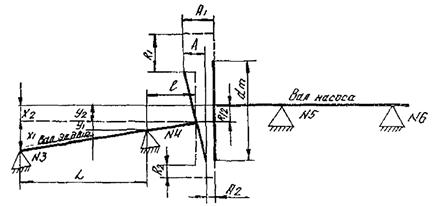

Величины перемещения определяются по нижеследующим формулам (буквенные обозначения соответствуют обозначениям на рис. 24):

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

где dm - диаметр полумуфт;

L - расстояние между опорами подшипников № 3 и 4;

l - расстояние от опорного подшипника № 4 до полумуфты;

А = А1 - А2 - величина расцентровки роторов по торцу;

R = R1 - R2 - величина расцентровки роторов по окружности. Изменение центровки достигается подкладыванием под лапы электродвигателя стальных подкладок и перемещением электродвигателя (при слегка отпущенных болтах) в горизонтальной плоскости. Положение насоса и электродвигателя на фундаментной раме (плите) зафиксировать коническими штифтами.

Рис. 24. Положение валов насоса и электродвигателя до исправления цетровки

3.5.7. Перед сборкой упругих втулочно-пальцевых муфт убедиться, что полумуфты не имеют трещин и раковин и проверить соосность отверстий в полумуфтах и их диаметры.

Для проверки применять два шаблона: один вставить в отверстия полумуфт для фиксации их взаимного положения, а вторым проверить диаметры и соосность отверстий. В ведущую полумуфту пальцы должны входить плотно и жестко закрепляться гайками. Между манжетами пальцев и отверстиями в ведомых полумуфтах должен быть зазор 0,5 - 1,5 мм на диаметр. Перед установкой соединительные пальцы с шайбами и гайками должны взвешиваться. Разность масс пальцев не должна превышать 10 - 15 г. Полумуфты и пальцы должны маркироваться.

При установке пальцев манжеты должны касаться поверхности отверстий их рабочей стороной, что проверяется щупом. После окончательной установки соединительных пальцев их гайки должны быть зашплинтованы.

3.5.8. При сборке зубчатой муфты обоймы надеть на зубчатые втулки по меткам, фиксирующим их взаимное положение. Между фланцами обойм следует проложить прокладку из плотной бумаги. Собранные обоймы должны легко перемещаться. Осевые, радиальные и боковые зазоры и смазка зубчатого соединения должны отвечать требованиям заводского чертежа.

3.5.9. По окончании установки, выверки и предварительной центровки насосного агрегата прихватить электросваркой подкладки одну к другой и к раме, подлить раствором бетона фундаментные рамы (плиты) до уровня, указанного в чертежах, и произвести окончательную проверку центровки.

3.5.10. После окончания всех работ по установке и котировке насосного агрегата надеть на муфту предохранительный кожух и прикрепить его к фундаментной плите (раме).

3.6. Монтаж трубопроводов

3.6.1. Перед монтажом трубопроводы должны быть тщательно очищены от грязи, песка, окалины и т.п.

3.6.2. Всасывающий и нагнетательный трубопроводы должны иметь самостоятельные опоры, исключающие передачу на насос дополнительных усилий от веса трубопровода.

3.6.3. При монтаже фланцы трубопроводов должны располагаться параллельно фланцам насоса, а их отверстия под соединительные болты - совпадать.

Непараллельность фланцев при рабочем давлении до 16 атм не должна превышать 0,3 мм и не более 0,1 мм при рабочем давлении свыше 16 атм.

3.6.4. Сечения всасывающего трубопровода не должны быть меньше диаметра патрубка насоса.

Если диаметр трубопровода больше диаметра патрубка насоса, то между ними следует установить переходной конический патрубок с углом конусности не более 10.

3.6.5. Подсоединение всасывающего и нагнетательного трубопроводов к насосу производить после крепления насоса к фундаментной раме.

3.6.6. Подгонку трубопровода к насосу выполнить за счет монтажного стыка, который следует заварить после присоединения фланцев. Заварку монтажного стыка выполнять небольшими участками с диаметрально противоположных сторон трубы во избежание образования внутренних напряжений. В конце монтажа очистить рабочие поверхности фланцев. Должна быть обеспечена надежная плотность фланцевого соединения.

3.6.7. После окончательной сборки трубопроводов произвести их гидравлическое испытание в соответствии с «Правилами устройства и безопасной эксплуатации трубопровода пара и горячей воды» Госгортехнадзора СССР.

3.6.8. Монтаж вспомогательных трубопроводов (для охлаждения корпусов подшипников, для охлаждения корпуса сальника и др.) и трубопроводов рециркуляции выполнять по схемам трубопроводов соответствующих насосов.

3.6.9. На пусконаладочный период следует установить во всасывающих трубопроводах перед насосом предохранительную коническую сетку во избежание попадания в насос посторонних предметов. Сечение отверстий в сетке должно быть примерно в три раза больше сечения подводящих труб.

Для установки сетки на всасывающем трубопроводе должна быть установлена фланцевая «катушка».

Установить манометры до и после сетки для измерения разности давления. Увеличение разности давления до и после сетки показывает на степень засоренности и требует чистки. Окончательное удаление сетки разрешается после прекращения ее засорения, что определяется по прекращению падения давления на всасывании, а также при контрольном вскрытии. Если на всасывающей линии насоса-дозатора извести установлена песколовушка, сетка не нужна.

4. ОПРОБОВАНИЕ НАСОСОВ ПОСЛЕ МОНТАЖА

4.1. До пуска насосного агрегата должны быть закончены:

а) монтаж всего оборудования насосного агрегата, включая всасывающие, нагнетательные и вспомогательные трубопроводы, а также установка арматуры, контрольно-измерительных приборов и автоматических устройств, предусмотренных проектом;

б) электромонтажные работы, включая обдувку электродвигателей, освещение рабочей площадки агрегата и установки аварийной кнопки для отключения электродвигателя;

в) промывка и продувка всех трубопроводов (всасывающих, нагнетательных и всех вспомогательных трубопроводов - подачи воды на сальниковые уплотнения, охлаждения подшипников, масло- и воздухоохладители и др.).

Площадь вокруг насосного агрегата должна быть очищена от мусора, неиспользованных строительных материалов и неустановленного оборудования.

4.2. Произвести тщательный осмотр насосного агрегата, проверить исправность запорной арматуры (закрывание и открывание) и краников для манометров.

4.3. При разъединенных полумуфтах проверить правильность вращения электродвигателя кратковременным включением. Произвести обкатку электродвигателя и подготовить его к песку в соответствии с инструкцией завода.

4.4. Подшипники и зубчатые муфты заполнить смазкой (жидкой или консистентной) в соответствии с указаниями заводской технической документации.

Масло следует заливать через марлю или мелкую металлическую сетку.

4.5. Проверить от руки вращение ротора насоса, при этом ротор должен проворачиваться свободно без заеданий. При тугом вращении ротора необходимо слегка отпустить нажатие сальниковой набивки. Окончательная регулировка зажатия сальниковой набивки должна производиться только на работающем насосе.

4.6. При подготовке к пуску насосов с торцовым уплотнением следует также руководствоваться инструкцией по эксплуатации торцового уплотнения. Торцовое уплотнение не должно работать всухую даже в течение нескольких секунд.

4.7. Осмотреть сальники, которые должны быть набиты плотно, но не туго. Сальник надо затягивать с таким расчетом, чтобы перекачиваемая жидкость могла просачиваться наружу незначительно.

4.8. Нефтяные насосы типов 8НД-9Х3, 5Н5Х8 и др., предназначенные для перекачивания горячих нефтепродуктов, необходимо перед пуском равномерно прогреть. Нагрев осуществлять в течение 3 - 4 ч в процессе работы насоса на циркуляцию непрерывно подогреваемой жидкостью, при этом разность температур между корпусом насоса и нефтепродуктом не должна превышать 40 °С.

4.9. Перед пуском насосных агрегатов проверить давление воды в системах вспомогательных трубопроводов подачи воды на уплотнение сальников, на охлаждение подшипников, а также на масло- и воздухоохладители.

4.10. При подготовке к пуску насосов-дозаторов следует проверить:

а) соответствие химстойкости и теплостойкости установленных на насосе манжет перекачиваемой среде.

При необходимости произвести замену манжет и деталей уплотнительного устройства согласно чертежу, используя комплект запасных частей, поставляемых с насосом. Пользоваться следует указаниями завода-изготовителя;

б) правильность заполнения насоса маслом в соответствии с указаниями заводской технической документации;

в) длину хода плунжера, руководствуясь при этом регулировочной характеристикой насоса, прилагаемой вместе с паспортом.

4.11. В насосах типа МС следует проверить установку ротора по риске, нанесенной на гайку со стороны муфты. Проверку положения риски производить при роторе, сдвинутом до упора в сторону всасывания.

4.12. На всех насосах для безопасности обслуживающего персонала соединительная муфта должна быть защищена кожухом. Работа без кожуха запрещается.

4.13. При подготовке к пуску, при пуске и опробовании руководствоваться эксплуатационной инструкцией, имеющейся на пусковом объекте.

4.14. Опробование насоса считается законченным при достижении нормальной и устойчивой работы насосного агрегата в течение 2 ч.

Во время опробования насосных агрегатов перекачиваемая жидкость должна подаваться на слив в приемный резервуар (емкость), либо на сброс (в колодец), согласно разрабатываемой в каждом отдельном случае схеме.

4.15. Насосные агрегаты, прошедшие опробование, должны подвергаться индивидуальному испытанию под рабочей нагрузкой при нормальной и непрерывной нагрузке в течение 4 ч.

Продолжительность испытания особо сложных и ответственных насосных агрегатов может быть увеличена при наличии специальных указаний заводов-изготовителей.

Испытание насосных агрегатов под рабочей нагрузкой может совмещаться с комплексным опробованием оборудования объекта.

Насосы, работающие в одной установке с основным оборудованием, должны проходить комплексное опробование совместно с основным оборудованием в течение 72 ч.

4.16. Напор, производительность и потребляемая мощность насосных агрегатов в процессе испытания под рабочей нагрузкой должны соответствовать данным заводского паспорта, при одновременном соблюдении следующих требований:

а) спокойная работа агрегата (без стуков и чрезмерного шума);

б) работа агрегата без утечки перекачиваемых, смазывающих, охлаждающих и уплотняющих жидкостей в местах соединения деталей и узлах;

в) температура масла в масляных ваннах, резервуарах и баках не должна превышать 60 °С;

г) температура подшипников и трущихся поверхностей деталей и узлов агрегатов не должна превышать 65 °С.

5. УКАЗАНИЯ ПО РАЗБОРКЕ И СБОРКЕ НАСОСОВ

5.1. Общие указания

5.1.1. Разборку и сборку насосов следует проводить в следующих случаях:

• при приемке насосов в монтаж с незаглушенными и незапломбированными патрубками;

• при необходимости переконсервации оборудования, хранящегося на складе более установленного срока действия консервации;

• при обнаружении дефектов в оборудовании при его приемке в монтаж или в процессе монтажа и опробования.

5.1.2. Разборку насоса проводить лишь в объеме, необходимом для ревизии дефектного узла. В данном разделе даются указания по полной разборке и сборке насосов.

5.1.3. При разборке насоса очистить его детали, проверить их состояние и наличие заводской маркировки. При отсутствии заводской маркировки нанести ее цифрами на нерабочие поверхности деталей.

5.1.4. Перед разборкой деталей проверить наличие заводских меток, их взаимное расположение, а также проверить наличие меток, определяющих места расположения одинаковых по размерам деталей и стороны симметричных деталей (у насосов типа МСК-1500-575). Менять детали местами категорически запрещается.