НОРМАТИВНЫЕ ДОКУМЕНТЫ

ДЛЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

И КОТЕЛЬНЫХ

МАСЛА ТУРБИННЫЕ,

НЕФТЯНЫЕ И ОГНЕСТОЙКИЕ.

МЕТОД ОПРЕДЕЛЕНИЯ

ОБЪЕМНОГО ВОЗДУХОСОДЕРЖАНИЯ

МАСЛА

РД 153-34.0-43.210-00

Москва 2000

1. РАЗРАБОТАН Акционерным обществом открытого типа «Всероссийский теплотехнический научно-исследовательский институт» (АООТ «ВТИ»);

Акционерным обществом «Уральский теплотехнический научно-исследовательский институт (АО «УралВТИ»)

ИСПОЛНИТЕЛИ к.т.н. А.Г. Вайнштейн, Л.Ш. Серегина (АООТ «ВТИ»); к.т.н. В.И. Казанский, Р.Н. Смолин (АО «УралВТИ»)

2. УТВЕРЖДЕН Департаментом стратегии развития и научно-технической политики РАО «ЕЭС России» 30 марта 2000 г.

Первый заместитель начальника А.П. Берсенев

3. ВВЕДЕН ВПЕРВЫЕ. Периодичность проверки - 5 лет

Ключевые слова: энергетика, тепловые электростанции, турбоагрегаты стационарные, масло, главные масляные баки, объемное воздухосодержание масла, определение, пробоотборник, устройство

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

МАСЛА ТУРБИННЫЕ, НЕФТЯНЫЕ И ОГНЕСТОЙКИЕ. МЕТОД ОПРЕДЕЛЕНИЯ ОБЪЕМНОГО ВОЗДУХОСОДЕРЖАНИЯ МАСЛА |

РД 153-34.0-43.210-00 |

Срок действия установлен

с 2000-07-01

до 2010-07-01

Настоящий руководящий документ распространяется на способ определения объемного воздухосодержания турбинных масел на выходе из главного масляного бака (ГМБ) и устанавливает правила изготовления, отладки и применения устройства для отбора и анализа проб аэрированного масла (пробоотборника), а также требования по оснащению ГМБ приспособлениями для отбора представительной пробы масла.

Настоящий руководящий документ предназначен для применения на ТЭС и газоперекачивающих станциях.

1. ОПРЕДЕЛЕНИЕ ОБЪЕМНОГО ВОЗДУХОСОДЕРЖАНИЯ МАСЛА В ГМБ

1.1 Сущность метода

Волюметрический метод определения воздухосодержания основан на отборе определенного объема аэрированного масла, разделении его на газовую и жидкостную фазы и измерении объема выделившегося воздуха.

Чувствительность метода составляет 0,3 % об.

Термины и определения, используемые в руководящем документе, приведены в приложении А.

1.2 Аппаратура, реактивы

1.2.1 Поршневой пробоотборник представляет собой переносной поршневой отсечной механизм (рисунок 1), содержащий внутренний неподвижный золотник 1 и охватывающий его снаружи подвижной прозрачный стакан 2 с торцевой отсекающей кромкой. К нижней части золотника прикреплена прозрачная катушка 3, оснащенная гнездом для уплотнительной прокладки 4. Два сверления в катушке образуют глухие измерительные трубки 5 диаметром 8 и 10 мм. Внутреннее пространство между стаканом, золотником и катушкой, условно называемое колбой, определяет объем отсеченной пробы масла. К стакану, имеющему дренажное отверстие 6, присоединена трубчатая штанга 7, внутри которой размещен шток золотника 8. Свободный конец трубчатой штанги и золотника оснащен винтовым механизмом, посредством которого отсекающие кромки стакана могут плотно прижиматься к уплотнительной прокладке катушки и герметизировать отсеченную пробу масла в колбе.

а, б, в - этапы работы пробоотборника; 1 - золотник, 2 - прозрачный стакан; 3 - прозрачная катушка; 4 - прокладка уплотнительная; 5 - измерительная трубка, 6 - дренажное отверстие; 7 - трубчатая штанга; 8 - шток золотника; 9 - уровень масла; H - переменная высота воздушного слоя в мерной трубке, мм; H0 - высота мерной трубки, мм; V″ - объем воздуха в трубке в пределах переменной высоты воздушного слоя H, см3.

Рис. 1 - Поршневой пробоотборник аэрированного масла

1.2.2 Микробюретка по ГОСТ 29251.

1.2.4 Вода дистиллированная по ГОСТ 6709.

1.3 Подготовка к отбору пробы аэрированного масла

1.3.1 Наладка пробоотборника

Поршневой пробоотборник следует изготовить по рабочей технической документации (черт. Т1817), разработанной АО «УралВТИ».

Общий вид пробоотборника, предназначенного для использования на турбинах большой мощности (800 - 1200 МВт) с глубокими (до 2 м) ГМБ, представлен на рисунке 2.

Примечания

1 Перед сборкой произвести склеивание дихлорэтаном деталей поз. 1 и 2.

2* Размер для справок.

Рис. 2 - Пробоотборник аэрированного масла

Трубчатая штанга и размещенный внутри нее шток золотника выполнены составными, поэтому имеется возможность собрать более компактный, укороченный пробоотборник для использования на турбинах малой и средней мощности (25 - 300 МВт) с менее глубокими ГМБ.

Изготовленный пробоотборник следует наладить, т.е. обеспечить:

- плавное, без заеданий, перемещение стакана относительно золотника, свободное истечение масла из пространства над золотником через отверстие 6;

- отсутствие воздухоулавливающего кармана при максимальном смещении стакана кверху (рисунок 3);

- герметичное, без перекосов, прилегание торцевых кромок стакана к уплотнительной прокладке катушки: отобранное в колбу масло не должно вытекать через кромки, а при охлаждении колбы и связанном с этим уменьшении объема масла, наружный воздух не должен в нее подсасываться;

- прозрачность стакана и катушки посредством шлифования.

Сборка пробоотборника: а - неправильная, б - правильная; 1 - золотник; 2 - прозрачный стакан; Q - паразитная емкость.

Рис. 3 - Варианты сборки пробоотборника

1.3.2 Тарирование мерных трубок в катушке

Измерить:

фактическую высоту H0 каждой мерной трубки; объем V″0 каждой мерной трубки в пределах габарита H0, для чего использовать микробюретку и дистиллированную воду при 20 °С.

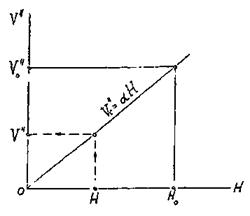

Построить для каждой трубки тарировочный график (рисунок 4), т.е. линейную зависимость

где H - переменная высота воздушного слоя в мерной трубке, мм;

V″0 - объем воздуха в пределах высоты мерной трубки H0, см3;

![]() - угловой коэффициент, соответствующий одному делению шкалы

(ось H) в объемных единицах (ось V″),

- угловой коэффициент, соответствующий одному делению шкалы

(ось H) в объемных единицах (ось V″),

где H0 - высота мерной трубки, мм.

H0 - высота мерной трубки, мм; V″0 - объем мерной трубки в пределах H0, см3; H - переменная высота мерной трубки, мм; V″ - переменный объем мерной трубки в пределах Н, см3.

Рис. 4 - Тарировочный график для измерительных трубок

1.3.3 Тарирование пробоотборника

Отобрать в колбу пробоотборника из емкости порцию предварительно деаэрированной воды с температурой 20 °С. Выждать 4 - 6 мин и резким движением опустить стакан до соприкосновения с катушкой. Герметизировать фиксированный объем воды, привинтив кромки стакана к уплотнению катушки. Убедиться в отсутствии воздушных пузырьков в воде, заполняющей колбу и мерные трубки катушки. Осушить ветошью наружные поверхности пробоотборника. Слить воду из колбы в мерный цилиндр, не допуская при этом опорожнения мерных трубок в катушке, и определить объем колбы Vк, см3.

1.3.4 Построение тарировочного графика

Координаты тарировочного графика (рисунок 5) вычисляют по формуле

где φ - объемное воздухосодержание масла, отобранного в колбу, %;

H - переменная высота воздушного слоя в мерной трубке, мм;

![]() - угловой коэффициент, соответствующий

одному делению шкалы (ось H) в единицах

объемного воздухосодержания масла (ось φ),

- угловой коэффициент, соответствующий

одному делению шкалы (ось H) в единицах

объемного воздухосодержания масла (ось φ),

где V″ - объем воздуха в пределах переменной высоты слоя H мерной трубы, см3;

Vк - вместимость колбы, см3;

H0 - высота каждой мерной трубки, мм.

H - переменная высота воздушного слоя в измерительной трубке, мм; φ - объемное воздухосодержание масла, %; β - угловой коэффициент, соответствующий одному делению шкалы (ось H) в единицах объемного воздухосодержания масла.

Рис. 5 - Тарировочный график пробоотборника

1.3.5 Определение места в ГМБ для отбора представительной пробы масла

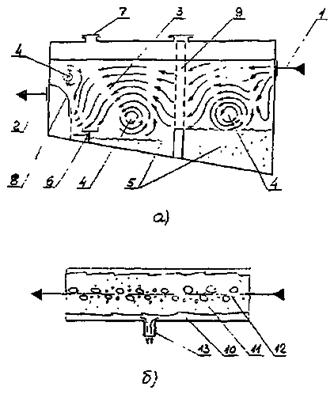

Наряду с областью прохождения основного потока аэрированного масла в ГМБ существуют зоны промежуточные с вихревым движением и «мертвые» застойные, где нет диспергированного воздуха. Во всасывающем маслопроводе на участке между ГМБ и насосом по сечению трубы из-за пристенных эффектов также имеется область неравномерного воздухосодержания масла (рисунок 6). Поэтому проба, отобранная из случайной точки ГМБ или маслопровода, не даст достоверной информации о воздухосодержании всего потока масла.

1 - подвод масла; 2 - отвод масла; 3 - транзитный поток; 4 - спутный вихревой поток; 5 - «мертвая» зона; 6 - опорная площадка (гнездо); 7 - лючок; 8 - козырек; 9 - рамные фильтры; 10 - пристенный слой чистого масла; 11 - промежуточный слой; 12 - «стержень» интенсивно аэрированного масла; 13 - отборник (дренаж) непредставительной пробы масла.

Рис. 6 - Структура потока аэрированного масла в ГМБ (а) и трубопроводе (б)

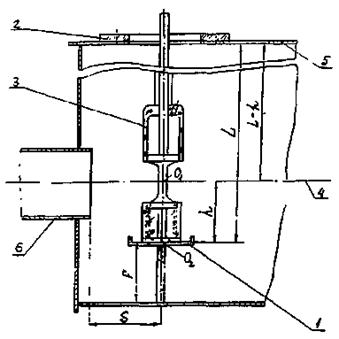

В каждой конкретной конструкции ГМБ необходимо найти зону, отбор масла из которой обеспечит наибольшую представительность пробы, отражающей осредненное значение воздухосодержания масла на выходе из ГМБ. Для фиксирования этой зоны в «чистом» отсеке ГМБ следует установить опорную площадку (гнездо) для размещения переносного пробоотборника. Над гнездом в крышке ГМБ необходимо сделать лючок для вертикального погружения пробоотборника (рисунок 7). Гнездо и лючок должны быть изготовлены в соответствии с конкретной конструкцией ГМБ.

O1 - центр колбы пробоотборника; O2 - центр опорной площадки; h - расстояние между центрами О1 и O2; L - расстояние от крышки ГМБ до опорной площадки; 1 - опорная площадка; 2 - лючок; 3 - прозрачный стакан пробоотборника; 4 - ось транзитного потока масла на выходе из ГМБ; 5 - крышка ГМБ; 6 - патрубок для сосредоточенного отвода масла из ГМБ; F - высота стойки для опорной площадки; S - расстояние между центром колбы пробоотборника и центром оси патрубка для сосредоточенного отвода масла

Рис. 7 - Установка в ГМБ опорной площадки для размещения пробоотборника

Центры колбы пробоотборника и гнезда (точки O1 и O2 на рисунке 7) должны находиться напротив устройства для отвода масла из ГМБ к насосу (инжектору) на расстоянии S ≤ 250 - 300 мм от горизонтального выходного патрубка (рисунки 7, 8, д), от подкозырькового дырчатого листа (рисунок 8, а), от всасывающей камеры насоса или инжектора (рисунки 8, б и г) и от вертикального выходного патрубка (рисунки 8, в и е).

Отводы масла из ГМБ: а - рассредоточенный через подкозырьковый дырчатый лист; б - сосредоточенный через всасывающую камеру инжектора или погруженного маслонасоса; в - через вертикальный патрубок; г - рассредоточенный через «юбку» инжектора; д - через горизонтальный патрубок; е - через патрубок, огражденный щитком; O1 - центр колбы пробоотборника; S - расстояние до устройства для отвода масла из ГМБ; D - диаметр патрубка, камеры; L - h - расстояние от крышки ГМБ до оси транзитного потока; 2В, 2D - толщина транзитного потока масла.

Рис. 8 - Варианты схем отвода масла из ГМБ

Центральная часть колбы пробоотборника должна находиться на оси транзитного потока масла на выходе из ГМБ (точка O1 на рисунках 7 и 8) на расстоянии (L - h) от крышки бака, где h ≈ 50 мм - расстояние между точками O1 и O2, определяющее величину смещения (заглубления) опорной площадки относительно оси проходящего потока.

В приложении Б приведены справочные данные о размере (L - h) для наиболее распространенных отечественных ГМБ. В затруднительных случаях (типовой ГМБ реконструирован, отвод масла из ГМБ нетрадиционный, невозможно подступиться к оптимальной зоне измерения и т.п.) следует обращаться за консультацией в организации, указанные в приложении В.

1.4 Проведение отбора и анализ пробы аэрированного масла

1.4.1 Пробоотборник в открытом положении (т.е. при максимальном смещении стакана относительно золотника) через лючок на крышке ГМБ погрузить до соприкосновения с опорной площадкой (см. рисунок 7) и выдержать 6 мин. Затем резким движением опустить стакан вниз, отсекая в колбе фиксированный объем Vк, и герметизировать его поджатием торцевых кромок стакана к уплотнениям катушки (см. рисунок 1, б).

Выждать 6 мин для нефтяного масла и 10 мин для огнестойкого масла типа ОМТИ (это необходимо для выделения воздуха из отобранного объема масла), а затем извлечь пробоотборник из маслобака. Досуха обтереть стакан и катушку ветошью и перевернуть пробоотборник донышком катушки вверх. Перегнать выделившийся воздух из колбы в одну из мерных трубок, размещенных внутри прозрачной катушки. Замерить толщину H воздушного слоя в мерной трубке и по тарировочному графику определить его объем V″ (см. рисунок 1, в).

1.4.2 Если время деаэрации анализируемого масла превышает 10 мин, время выдержки может быть продлено для обеспечения выделения воздуха из отобранного объема масла.

Для предварительной оценки воздухосодержания масла допускается отбор пробы аэрированного масла и без наличия опорной площадки для размещения пробоотборника при условии, что с помощью штанги центр колбы O1 (см. рисунок 7) вручную удерживается на оси транзитного потока.

2 ОБРАБОТКА РЕЗУЛЬТАТОВ

2.1 Объемное воздухосодержание аэрированного масла (φ) определяют по формуле

![]() (3)

(3)

где V″ - объем воздуха, поместившийся в мерной трубке, см3;

V - объем пробы масла, см3.

3 ПОГРЕШНОСТЬ МЕТОДА

3.1 За результат испытания принимают среднее арифметическое трех последовательных измерений, допускаемые расхождения между которыми не превышают значений, указанных в таблице 1.

Таблица 1

|

Максимально допустимое расхождение результатов, % |

||

|

в одной лаборатории (повторяемость) |

в разных лабораториях (воспроизводимость) |

|

|

До 9 |

0,3 |

0,4 |

|

От 9 до 15 |

0,5 |

0,6 |

4 РЕГУЛЯРНОСТЬ ОТБОРА И АНАЛИЗА ПРОБ АЭРИРОВАННОГО МАСЛА

Воздухосодержание масла в ГМБ определяют по графику, утвержденному главным инженером электростанции, не реже 1 раза в год, а также:

- до и после капитального ремонта турбоагрегата;

- при подозрении на ухудшение деаэрационных свойств эксплуатационного масла.

Возможные причины ухудшения деаэрационных свойств турбинных масел приведены в приложении Г.

5 ТЕХНИКА БЕЗОПАСНОСТИ И ПРОТИВОПОЖАРНЫЕ ПРАВИЛА

При отборе проб масла из ГМБ с целью определения его воздухосодержания следует соблюдать правила техники безопасности, личной гигиены и противопожарные, руководствуясь требованиями, изложенными в РД 34.43.102, РД 34.43.106, РД 34.03.201 (см. приложение Д).

ПРИЛОЖЕНИЕ А

(справочное)

ОСНОВНЫЕ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

|

Определение |

|

|

1 |

2 |

|

1 Масло |

Жидкий смазочный материал нефтяного или синтетического происхождения |

|

2 Аэрированное масло |

Двухкомпонентная (двухфазная) газожидкостная смесь, содержащая диспергированный газ (преимущественно воздух) и масло как жидкую дисперсионную среду |

|

3 Диспергированный воздух (газ) |

Воздух (газ), находящийся в жидкой среде в виде пузырьков различной формы |

|

4 Растворенный воздух (газ) |

Воздух (газ), находящийся в жидкой среде (масле) в состоянии истинного раствора, т.е. в межмолекулярном состоянии |

|

5 Пена |

Аэрированное масло с преобладанием объема воздушного (газового) компонента над жидкостным |

|

6 Объемное воздухосодержание аэрированного масла |

Объемная концентрация диспергированного воздуха (газа) в аэрированном масле, т.е. выраженное в процентах отношение объема всех пузырьков воздуха V″ к суммарному объему газожидкостной смеси (V′ + V″) [φ = V″ / (V′ + V″) · 100 %] |

|

7 Деаэрация масла |

Процесс выделения диспергированного воздуха из масла |

|

8 Аэрация масла |

Процесс образования газомасляной смеси, т.е. насыщение объема масла пузырьками газа (преимущественно воздуха) |

|

9 Деаэрирование масла (воздуховыделение) |

Технология выделения диспергированного воздуха из масла (например, при гравитационном отстаивании в ГМБ) |

|

10 Главный масляный бак (ГМБ) |

Резервуар (емкость) для приема, накопления и полнопоточной очистки отработавшего (нагретого, аэрированного, загрязненного, обводненного) масла, сливающегося из подшипников турбоагрегата, элементов гидроавтоматики и уплотнений электрогенератора перед повторным использованием в циркуляционном контуре |

|

11 Напорный масляный бак (гравитационный бак, аварийный бак, резервный бачок и др.) |

Резервуар, размещенный в контуре циркуляции масла после насосной станции (над подшипниками, импеллером, масловодородными уплотнениями генератора) |

|

12 Аэрационное свойство (склонность к аэрации) |

Способность сравниваемых масел в одинаковой гидродинамической обстановке образовывать газомасляную смесь (аэрироваться) с неодинаковым воздухосодержанием φ. Соотношение φ1 > φ2 означает, что первое масло более склонно к аэрации, чем второе |

|

13 Деаэрационное свойство (способность к деаэрации) |

Способность сравниваемых аэрированных масел при одинаковой технологии и гидродинамических режимах деаэрирования быстрее или медленнее освобождаться от диспергированного воздуха, т.е. имеет разные скорости деаэрации V″ масел. Соотношение V″1 - V″2 означает, что первое масло более способно к деаэрации (лучше деаэрируется), чем второе |

|

14 Скорость деаэрации (скорость воздуховыделения) |

Средняя линейная скорость подъема границы (фронта) раздела слоя аэрированного масла относительно подстилающего слоя «чистого» масла, т.е. уже освобожденного от пузырьков воздуха |

ПРИЛОЖЕНИЕ Б

(обязательное)

РАССТОЯНИЕ ОТ КРЫШКИ ГМБ ДО ОСИ ТРАНЗИТНОГО ПОТОКА МАСЛА НА ВЫХОДЕ ИЗ ГМБ ДЛЯ ТУРБОАГРЕГАТОВ РАЗНОГО ТИПА

|

Вариант схемы отвода масла из ГМБ (см. рисунок 8) |

||

|

Номинальная вместимость V = 14 м3 для турбин ЛМЗ и ТМЗ серии В (ВК-25, ВТ-25, ВПТ-25, ВК-50, ВК-100) |

а |

1100 |

|

V = 28 м3 для турбин ЛМЗ К-200-130 (ПВК-200) |

г |

1000 |

|

V = 37 м3 для турбин ЛМЗ К-300-240-1 |

а |

1800 |

|

V = 40 м3 для турбин ЛМЗ К-800-240-2 |

а |

1890 |

|

Унифицированный ряд, V = 37; 47; 80 м3 для турбин ЛМЗ К-800-240-5, К-1000-60/3000, К-1200-240, К-500-240-4, К-300-170, К-225-130 |

д |

1580 |

|

V = 25 м3 для турбин ХТЗ К-160-130 (ПВК-150) |

г |

1550 |

|

Прямоугольная форма, V = 45 м3 для турбин ХТЗ К-300-240 |

в |

1130 |

|

Криволинейная форма, V = 56 м3 для турбин ХТЗ К-220-44, К-300-240 |

е |

3240 |

|

V = 52 м3 для турбин ХТЗ К-500-240-2 |

а |

1930 |

|

Унифицированный ряд. Секционные с встроенными маслонасосами V = 70, 127 м3 для турбин ХТЗ К-500-65/3000, К-500-65/1500, К-1000-65/3000 |

б |

2860 |

|

V = 26 м3 для турбин ТМЗ Т-100/120-130 |

б |

1625 |

|

V = 51 м3 для турбин ТМЗ Т-250/300-240 |

а |

1870 |

Приложение В

(справочное)

СПЕЦИАЛИЗИРОВАННЫЕ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЕ И НАЛАДОЧНЫЕ ОРГАНИЗАЦИИ

|

Адрес |

Телефон |

|

|

Всероссийский теплотехнический институт (ВТИ) |

109280, Москва, Ж-280, ул. Автозаводская, 14/23 |

(095) 275-50-77 275-41-17 |

|

Уральский теплотехнический научно-исследовательский институт (УралВТИ) |

454084, г. Челябинск, пр. Победы, 168 |

(351-2) 666-734 357-415 358-689 |

Приложение Г

(справочное)

ПРИЧИНЫ УХУДШЕНИЯ ПРОЦЕССА ДЕАЭРАЦИИ ТУРБИННОГО МАСЛА

|

Обобщенный фактор, обуславливающий ухудшение процесса деаэрации масла |

Первопричины ухудшения процесса деаэрации масла |

|

1 |

2 |

|

1 Окисление масла |

Интенсивное термическое разложение масла в подшипниках и других перегруженных фрикционных узлах маслосистемы Систематическое обводнение Повышенное воздухосодержание циркулирующего масла (насыщение его кислородом) Израсходование антиокислительных присадок Смешение (долив) некондиционных сортов |

|

2 Зашламление масла |

Накопление пыли, золы и других механических примесей из воздуха, подсасываемого из машзала в картеры подшипников Накопление продуктов разрушения резины, красок, эмалей, покровных лаков Накопление продуктов электроэрозионного разрушения подшипников и других элементов маслосистемы |

|

3 Ухудшение коалесценции пузырьков и их дробление |

Попадание кремнийорганических соединений (антипенная присадка ПМС 200А, продукты разрушения силиконовой изоляции кабеля) Загрязнение чужеродными моющими жидкостями (например, при очистке сетчатых фильтров) Введение некоторых ПАВ, например, деэмульгирующей присадки дипроксамина ДПК-157 |

|

4 Повышение кратности циркуляции в маслобаке |

Снижение уровня масла в баке Подключение новых контуров потребления (выносные фильтры, маслоочистительные аппараты, гидромуфты ПЭН) Гидравлическая перегрузка маслобака потоком «избыточного» охлажденного масла, истекающего из сливных или предохранительных клапанов, из сбросных (переливных) воронок напорных (гравитационных) баков |

|

5 Неблагоприятный гидродинамический режим работы элементов маслосистемы, провоцирующий интенсивную аэрацию отработавшего масла |

Разуплотнение маслоотражательных торцевых щитков подшипников Попадание масла под кожухи соединительных муфт валопровода Нарушение нормального режима работы жиклеров или черпаков гидромуфты Утечка газа через неисправные элементы масловодородных уплотнений электрогенератора Газообразование при электроэрозионном повреждении подшипников Эжектирование воздуха струями масла, истекающими через образовавшиеся щели, дроссельные окна, новые отверстия, переливные пороги и т.п. |

ПРИЛОЖЕНИЕ Д

(справочное)

ПЕРЕЧЕНЬ НОРМАТИВНЫХ ДОКУМЕНТОВ, НА КОТОРЫЕ ДАНЫ ССЫЛКИ В РД 153-34.0-43.210-00

|

Наименование |

Номер пункта, подпункта, на которые даны ссылки |

|

|

Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Технические условия |

1.2.3 |

|

|

Вода дистиллированная. Технические условия |

1.2.4 |

|

|

Посуда лабораторная стеклянная. Бюретки. Часть 1. Общие требования |

1.2.2 |

|

|

Правила техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей (М.: ЭНАС, 1997) |

5 |

|

|

Инструкция по эксплуатации нефтяных турбинных масел |

5 |

|

|

РД 34.43.106-90 |

Типовая инструкция по приемке, хранению и эксплуатации огнестойкого турбинного масла ОМТИ |

5 |

СОДЕРЖАНИЕ