ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

Утверждено распоряжением

Минтранса России

№ ОС-338-р от 14.04.2003

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ПРОЕКТИРОВАНИЮ И ПРОВЕРКЕ

ТЕХНИЧЕСКИ ОБОСНОВАННЫХ НОРМ ВРЕМЕНИ

РАСЧЕТНО-АНАЛИТИЧЕСКИМ МЕТОДОМ

В ДОРОЖНОМ ХОЗЯЙСТВЕ

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ СЛУЖБА ДОРОЖНОГО ХОЗЯЙСТВА

(РОСАВТОДОР)

Москва 2003

«Методические рекомендации по проектированию технически обоснованных норм времени на механизированные строительные и ремонтно-строительные работы расчетно-аналитическим методом в дорожном хозяйстве» (далее Методические рекомендации) разработаны по заданию Государственной службы дорожного хозяйства Министерства транспорта Российской Федерации специалистами ГП «ЦЕНТРОРГТРУД» А. И. Анашко, А. А. Морозовым.

Настоящие Методические рекомендации разработаны на основе указаний Госстроя СССР по проектированию норм расчетно-аналитическим методом с использованием «Руководства по техническому нормированию труда рабочих в строительстве» ВНИПИ труда в строительстве, «Основ методики технического нормирования труда в строительстве» (выпуски 1 - 9) НИИЭС Госстроя СССР, действующих сборников Единых (Е), Ведомственных (В) и Типовых (Т) норм времени, литературы по механизации строительно-монтажных работ.

Методические рекомендации содержат основные положения и порядок проектирования норм времени с использованием формул производительности машин на механизированные строительные и ремонтно-строительные работы.

Методические рекомендации одобрены Научно-исследовательским институтом труда и социального страхования Минтруда РФ и предназначены для специалистов, занимающихся вопросами технического нормирования в дорожном хозяйстве.

ВВЕДЕНИЕ

Руководством по техническому нормированию труда рабочих в строительстве установлены два метода проектирования норм: расчетно-исследовательский и расчетно-аналитический.

Расчетно-исследовательский метод основан на использовании данных, получаемых в результате проведения специальных нормативных исследований (замеров, фотохронометрирования и т.д.).

Расчетно-аналитический метод базируется на использовании имеющихся нормативных и технических данных и предусматривает проектирование норм на основе применения расчетных формул, нормативов затрат труда и метода аналогии.

Проектирование норм с применением расчетных формул основано на использовании зависимостей между факторами влияния и затратами труда в тех случаях, когда длительность операции или процесса регламентируется техническими условиями, техническими правилами, физическими законами и т.п.

Проектирование норм на основе нормативов затрат труда заключается в расчете норм с использованием нормативов затрат труда на типовые элементы или рабочие движения (при микроэлементном нормировании).

Метод нормирования по аналогии состоит в установлении подобия новых строительно-монтажных процессов уже известным и определении коэффициентов, учитывающих влияние дополнительных факторов на продолжительность процесса. С помощью аналогии возможно, как правило, проектирование местных производственных норм труда на новые разновидности освоенных процессов.

Настоящие Методические рекомендации содержат положения по проектированию норм с использованием формул производительности машин на механизированные строительно-монтажные и ремонтно-строительные работы.

РАЗДЕЛ 1. ОСНОВНЫЕ ПОНЯТИЯ

Расчетно-аналитический метод проектирования производственных норм на механизированные процессы базируется на использовании разработок в области механизации строительно-монтажных и ремонтно-строительных работ и предусматривает применение существующих расчетных формул определения часовой производительности строительных и дорожных машин. Для использования этих формул в техническом нормировании применяются дополнительные термины и понятия.

Паспортные показатели работы машины - показатели, косвенно характеризующие производительность машины, устанавливаются на основе полигонных испытаний в расчетных условиях работы машины и указываются в ее техническом паспорте (продолжительность цикла или число циклов в единицу времени, скорость движения рабочего органа машины и другие).

Техническая производительность - количество продукции, которое может выполнить машина за 1 ч непрерывной работы в условиях наиболее совершенной организации механизированного процесса рабочими, полностью овладевшими передовыми приемами и методами управления машиной. Техническая производительность определяется величиной основных параметров машины и рассчитывается применительно к конкретным производственным условиям работы машины при ее полной загрузке, т.е. без учета перерывов любого рода. Техническая производительность учитывает влияние переменных факторов, отражающих характер и условия работы машины (степень использования грузоподъемности, высоту подъема груза, угол поворота стрелы и т.д. - для кранов; степень наполнения ковша, группу грунта, высоту забоя и т.д. - для экскаватора; аналогичные факторы - для других машин).

Величина технической производительности рассчитывается по определенным для каждого вида машин формулам, включающим в общем случае паспортные параметры и систему коэффициентов, учитывающих производственные условия работы машины. На основе технической производительности определяется эксплуатационная производительность машины.

Эксплуатационная производительность машины, в зависимости от периода, на который она определяется, подразделяется на часовую, сменную, суточную, месячную, квартальную и годовую.

Для целей нормирования труда используется часовая эксплуатационная производительность.

Часовая эксплуатационная производительность - количество продукции, которое может выполнить машина за 1 ч полезного рабочего времени при правильной организации процесса, эксплуатации машины и управления, рабочими соответствующей квалификации с учетом влияния всех производственных факторов и неизбежных перерывов, вызываемых правилами эксплуатации машины, технологией и организацией механизированного процесса.

Часовая эксплуатационная производительность подразделяется на расчетную и нормативную.

Величина часовой расчетной эксплуатационной производительности определяется на основе формул технической производительности машины с учетом неизбежных перерывов в течение смены.

В реальных производственных условиях на величину производительности машины оказывают влияние не только перерывы в ее работе, но и организационно-технологические условия выполнения механизированного процесса, мастерство машинистов и техническое состояние машины. Величина эксплуатационной производительности, определяемая с учетом влияния перечисленных факторов, называется нормативной эксплуатационной производительностью.

Для проектирования норм расчетно-аналитическим методом используется величина часовой нормативной эксплуатационной производительности машин.

На механизированные процессы предусматривается разработка норм:

· машинного времени;

· затрат труда рабочих, управляющих машиной;

· затрат труда рабочих, работающих при машине.

В зависимости от характера участия машин и рабочих в механизированном процессе принята следующая классификация строительных и дорожных машин:

I группа - машины, непосредственно производящие строительную продукцию под управлением машинистов (экскаваторы, бульдозеры, катки, скреперы и т.п.);

II группа - машины, занятые в производстве строительной продукции под управлением машинистов с участием звена (или бригады) рабочих, выполняющих работу вручную при машине (асфальтоукладчики, растворосмесители, краны и т.п.).

При проектировании производственных норм руководствуются следующими основными методическими положениями:

· на процессы, выполняемые машинами I группы, устанавливаются нормы машинного времени и нормы затрат труда для машинистов, управляющих машиной. Нормы проектируются расчетно-аналитическим методом на основе применения формул производительности машин. Количественный состав рабочих регламентируется правилами эксплуатации машин. При управлении машиной одним машинистом численные значения норм машинного времени и затрат труда будут совпадать;

· на процессы, выполняемые при помощи машин II группы, устанавливаются нормы машинного времени, нормы затрат труда для машинистов, управляющих машиной, и звена рабочих, выполняющих работу вручную при машине. Нормы машинного времени и нормы затрат труда для машинистов, управляющих машиной, проектируются расчетно-аналитическим методом на основе применения формул производительности машин. Нормы затрат труда; для звена рабочих, выполняющих работу вручную при машине, устанавливаются: расчетно-аналитическим методом - если время выполнения процесса определяется только продолжительностью работы машины; сочетанием расчетно-исследовательского и расчетно-аналитического методов - если время выполнения процесса определяется продолжительностью работы как машины, так и звена рабочих, работающих вручную при машине. В этом случае элементы процессов, продолжительность которых зависит только от машины, проектируются расчетно-аналитическим методом на основе применения формул производительности машины. Остальные элементы процесса, продолжительность которых зависит от звена рабочих, выполняющих работу вручную при машине, должны проектироваться на основе имеющихся нормативных данных или данных, получаемых путем проведения нормативных наблюдений.

Нормаль строительно-монтажного процесса при проектировании норм расчетно-аналитическим методом устанавливается на основе изучения технической литературы и соответствующих справочных пособий. Особое значение для механизированного процесса имеет учет факторов влияния, вызываемых:

а) правилами эксплуатации машины;

б) технологией механизированного процесса;

в) организацией выполнения механизированного процесса;

г) мастерством машинистов;

д) техническим состоянием машин.

Первые три фактора вызывают перерывы в работе машины, обоснованную холостую (для машин непрерывного действия) и нецикличную (для машин цикличного действия) работу. Влияние остальных факторов отражается на продолжительности работы машины под полной нагрузкой. Организационно-технологические условия выполнения процесса влияют не только на величину перерывов, но и на время работы машины под полной нагрузкой.

При проектировании норм расчетно-аналитическим методом влияние указанных факторов учитывается соответствующими коэффициентами.

Определение величины норм машинного времени (Нвр.м.) расчетно-аналитическим методом производится по следующей формуле:

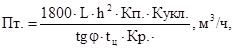

где Пн. - часовая нормативная эксплуатационная производительность машины, которая рассчитывается по формуле

Пн. = Пт. × Ки. × Кприв., (2)

где Пт. - часовая техническая производительность машины, определяемая на основе положений, приведенных в разделе 2 настоящих Методических рекомендаций;

Ки. - коэффициент использования машины по времени; учитывает долю регламентированных перерывов, обоснованной холостой (для машин непрерывного действия) и нецикличной (для машин цикличного действия) работы в нормируемых затратах времени. Величина Ки. определяется на основе положений, приведенных в разделе 3 настоящих Методических рекомендаций;

Кприв. - коэффициент приведения часовой расчетной эксплуатационной производительности машины к нормативной. С помощью коэффициента приведения усредняется влияние организационно-технологических условий выполнения процесса, мастерство машинистов и техническое состояние машины на величину расчетной эксплуатационной производительности. Значение коэффициента приведения определяется в соответствии с положениями раздела 4 настоящих Методических рекомендаций. Произведение часовой технической производительности машины на коэффициент использования машины по времени дает величину часовой расчетной эксплуатационной производительности машины (Пэ.)

Пэ. = Пт. × Ки. (3)

РАЗДЕЛ 2. ОПРЕДЕЛЕНИЕ ТЕХНИЧЕСКОЙ ПРОИЗВОДИТЕЛЬНОСТИ МАШИНЫ

Для расчета величины технической производительности машины в специальной литературе по проектированию машин и механизации строительно-монтажных работ приводятся соответствующие формулы для каждого вида машин. Учитывая наличие расхождений в указанных формулах для одного и того же вида машин с целью их использования в техническом нормировании на основные виды строительных и дорожных машин, в настоящих Методических рекомендациях приводятся обобщенные формулы (см. Приложение 1). Составление обобщенных формул производилось на основе отбора и анализа формул из различных технических и литературных источников. Для машин, не указанных в Приложении 1, получение обобщенных формул технической производительности рекомендуется осуществлять в следующем порядке:

1) изучаются организационно-технические условия выполнения нормируемого процесса и проектируется его нормаль;

2) производятся подбор и изучение справочной, технической и другой литературы по механизации данного вида работ, а также изучение технической документации по данному виду машин (инструкции, паспорта и т.п.);

3) определяется номенклатура наиболее существенных факторов влияния на величину производительности машины.

При выборе этих факторов следует исходить из условий производства процесса, предусмотренных нормалью, и сопоставления их с условиями, для которых приводится значение паспортного показателя, характеризующего производительность машины;

4) осуществляется отбор формул часовой технической производительности данного вида машин из различных технических источников по форме, приведенной в Приложении 2; проводится анализ их составляющих. При этом отбор формул должен производиться в первую очередь из официальных нормативных документов, инструкций и справочников, утвержденных пособий для инженеров-проектировщиков, учебников для ВУЗов и т.п.;

5) производится сопоставление отобранных формул между собой и оценка каждой с точки зрения полноты учета факторов влияния. Для этой цели все формулы должны быть приведены к сопоставимому виду: иметь один и тот же измеритель и в общем виде содержать обозначения параметров, паспортных показателей работы машины и коэффициентов, учитывающих влияние различных факторов на продолжительность процесса.

Путем сопоставления набора коэффициентов с номенклатурой факторов влияния выбирается основная формула - наиболее полная по составу;

6) проектируется обобщенная формула технической производительности машины путем добавления в основную формулу недостающих коэффициентов из других формул;

7) определяются значения входящих в обобщенную формулу параметров и коэффициентов. При этом оптимальные значения коэффициентов принимаются на основе сопоставления, анализа и экспертной оценки их значений из различных технических источников;

8) производится расчет величины технической производительности машины по запроектированной обобщенной формуле.

РАЗДЕЛ 3. МЕТОДЫ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ИСПОЛЬЗОВАНИЯ МАШИНЫ ПО ВРЕМЕНИ

Коэффициент использования машины по времени - есть число, показывающее, какую часть нормируемых затрат составляет оперативная работа.

При проектировании коэффициента использования машины по времени учитывают только нормируемые затраты времени, к которым относят:

1. Работу по заданию:

· время работы под полной нагрузкой;

· время работы под обоснованно неполной нагрузкой;

· время обоснованной работы вхолостую.

2. Регламентированные перерывы:

· время перерывов, связанных с техническим уходом за машиной;

· время перерывов, связанных с процессом работы;

· время перерывов, связанных с отдыхом и личными надобностями рабочих.

Коэффициент использования машины по времени определяется при проектировании норм машинного времени для пересчета технической производительности машины на эксплуатационную, а также для учета характера работы машин, в зависимости от принципа их действия.

По принципу действия различают строительные и дорожные машины цикличного и непрерывного (нецикличного) действия.

Формулой технической производительности машины определяется количество продукции за 1 ч цикличной работы для машин цикличного действия и за 1 ч непрерывной работы для машин нецикличного действия при максимально возможной их загрузке. При этом для машин цикличного действия учитывается работа под полной нагрузкой, под обоснованно неполной нагрузкой и цикличная обоснованная работа машины вхолостую; нецикличная работа машины и регламентированные перерывы не учитываются. Для машины нецикличного действия учитывается работа под полной нагрузкой и обоснованно неполной нагрузкой. Обоснованная работа вхолостую и регламентированные перерывы не учитываются.

Время нецикличной работы (для машин цикличного действия), обоснованной работы вхолостую (для машин нецикличного действия) и регламентированные перерывы (для машин обоих принципов действия) учитываются при проектировании эксплуатационной производительности машины коэффициентом использования машины по времени (Ки.). Результаты многолетних нормативных наблюдений показывают, что числовая величина этого коэффициента для различных машин устойчиво сохраняется на уровне 0,7 - 0,8. Поэтому для определения эксплуатационной производительности машины при проектировании норм расчетно-аналитическим методом рекомендуется принимать числовую величину Ки. в пределах 0,7 - 0,8 по усмотрению разработчика норм.

В исключительных случаях, когда наличие нормативных материалов на аналогичные механизированные процессы показывает устойчивый обоснованный показатель Ки. меньше 0,7, его размеры следует принимать по этим данным, но не менее 0,6. Пониженный показатель Ки. может иметь место для машин несерийного производства, а также для механизированных процессов, даже оптимальная организация которых требует перерывов, связанных с процессом работы, более 20 % нормируемых затрат труда. Использование при проектировании норм значения Ки. менее 0,7 должно быть обосновано соответствующими материалами.

При необходимости значение коэффициента Ки. может уточняться на основе нормативных материалов, имеющихся для аналогичного вида машин, по следующей формуле:

![]() (4)

(4)

где Прп. - величина времени регламентированных перерывов в работе машины в процентах от баланса нормируемых затрат;

Прнх. - величина времени нецикличной работы машины (для машины цикличного действия - Прн.) или времени обоснованной работы вхолостую (для машины нецикличного действия - Прх.) в процентах от нормируемых затрат.

При этом учитываются следующие положения:

а) время регламентированных перерывов, связанных с техническим уходом за машиной, проектируется с учетом периодичности соответствующих операций, установленной правилами или инструкцией по эксплуатации машины. Продолжительность операций, выполняемых один раз в несколько смен, учитывается в части, приходящейся на одну смену;

б) перерывы, связанные с процессом работы, можно считать обоснованными только в тех случаях, когда использование машины на другой работе или в другом месте невозможно, или нецелесообразно из-за незначительной продолжительности перерыва;

в) величину перерывов, связанных с отдыхом и личными надобностями рабочих (отдых машинистов; отдых рабочих, работающих вручную при машине; личные надобности всех рабочих), следует определять раздельно по группам работающих и причинам перерыва.

Основой проектирования величины этих перерывов является нормативная величина затрат времени на отдых и личные надобности всех рабочих, участвующих в выполнении нормируемого процесса, определяемая в соответствии с общепринятой методикой технического нормирования. При этом величина перерывов в работе машины должна быть меньше суммы длительности отдыха звена рабочих и машинистов за счет полного или частичного совмещения времени их отдыха и совмещения его с моментами перерывов в работе машины по другим причинам.

При определении проектной величины перерывов в работе машины в связи с отдыхом машинистов возможны следующие варианты:

· для машины, управляемой одним машинистом, проектная величина перерыва в ее работе точно соответствует величине норматива времени на отдых машиниста;

· для машины, управляемой звеном машинистов (машинист и помощник машиниста) - при их одновременном отдыхе проектная величина перерыва принимается равной нормативу времени на отдых машиниста; при отдыхе в разное время проектная величина перерывов в работе машины принимается в размере 5 % нормируемых затрат времени.

Проектирование величины перерывов в работе машины в связи с отдыхом звена рабочих, работающих при машине, должно производиться с учетом возможности совмещения отдыха рабочих звена и машинистов. При этом, если величины нормативов на отдых звена рабочих и звена машинистов равны, то проектная величина перерыва в работе машины принимается равной этой величине. Если величина норматива на отдых звена рабочих больше соответствующего норматива для машинистов, то проектная величина перерыва в работе машины, вызванного отдыхом рабочих, принимается равной величине норматива на отдых этого звена рабочих;

г) при определении общей величины перерывов, связанных с процессом работы и отдыхом рабочих, необходимо предусматривать их возможное совмещение. В этом случае, если норматив на отдых машинистов равен или меньше величины перерыва в связи с процессом работы, проектная величина перерыва в связи с отдыхом машинистов принимается в размере 5 %. Если норматив на отдых больше величины перерыва в связи с процессом работы, проектная величина перерыва, связанного с отдыхом машинистов, равна их разнице (но не менее 5 %).

РАЗДЕЛ 4. ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ПРИВЕДЕНИЯ

При проектировании обобщенных норм влияние ряда производственных факторов, заложенных в нормали процесса, учитывается усредненно. Для механизированных процессов такие факторы связаны с организационно-технологическими условиями выполнения процесса, мастерством машиниста и техническим состоянием машин. Учет этих факторов при проектировании норм на механизированные процессы расчетно-аналитическим методом осуществляется с помощью коэффициента приведения.

Назначение этого коэффициента заключается в приведении величины расчетной эксплуатационной производительности, учитывающей только использование машины по времени, к нормативной, учитывающей влияние всех производственных факторов. Коэффициент приведения устанавливается исходя из следующих основных положений:

а) уровень усредненного влияния организационно-технологических условий выполнения процесса, мастерства машинистов и технического состояния машин одинаков для аналогичных машин.

Под аналогичными (сравнимыми с точки зрения нормирования трудовых процессов) машинами следует понимать различные марки машин одного вида (назначения), одинакового типоразмера. Для новых моделей машин, отличающихся от уже применяемых в строительстве коренными усовершенствованиями или более обширной областью применения, аналоги среди существующих машин с позиции нормирования механизированных процессов отсутствуют;

б) уровень усреднения влияния факторов, учитываемых коэффициентом приведения, для применяемой в строительстве машины-аналога может быть перенесен и на новую модель машины при проектировании норм на новый процесс;

в) машина-аналог для новой модели машины устанавливается на основании имеющихся норм на аналогичные процессы в Единых, Ведомственных или Типовых.

Величина коэффициента приведения определяется по формуле

где Пн.а. - часовая нормативная эксплуатационная производительность машины-аналога, найденная по формуле

![]() (6)

(6)

где Нвр.м.а. - норма машинного времени для машины-аналога в Единых, Ведомственных и Типовых нормах времени;

Пэ.а. - часовая расчетная эксплуатационная производительность машины-аналога, определяемая по формуле

Пэ.а. = Пт.а. × Ки.а., (7)

где Пт.а. - техническая производительность машины-аналога (значение устанавливается в соответствии с положениями раздела 2 настоящих Методических рекомендаций);

Ки.а. - коэффициент использования по времени машины-аналога (значение устанавливается в соответствии с положениями раздела 3 настоящих Методических рекомендаций).

Подставляя в формулу (5) значения ее составляющих, получаем общий вид формулы определения коэффициента приведения

Иногда в сборниках производственных норм приводят значения показателей работы машины, характеризующих ее производительность (продолжительность цикла или число циклов в единицу времени и т.п.).

В этом случае значение коэффициента приведения можно определить по формулам

или

где Пп. - величина паспортного показателя, характеризующего производительность машины, указывается в ее техническом паспорте;

Нп. - величина аналогичного нормативного показателя, предусмотренная действующими нормами.

Числовая величина коэффициента приведения, полученная в результате расчета по формулам (8, 9а, 9б), должна находиться в пределах 1 ³ Кприв. ³ 0,48.

При определении числовой величины коэффициента приведения необходимо учитывать следующее:

1. Величина коэффициента приведения может быть меньше или равна 1, что вытекает из формул (5, 9а, 9б).

При получении коэффициента приведения, равного 1, нормативная производительность машины достигает оптимальной величины, т.е. Пн.а. = П.э.а. и Нп. = Пп. Это становится возможным при наилучшем состоянии машины, высоком мастерстве машинистов, полном освоении машины на производстве и высоком уровне организации труда и производства.

2. При получении величины коэффициента приведения меньше минимально допускаемого (Кприв. £ 0,48) в расчет принимается Кприв. = 0,48.

3. Величина коэффициента приведения может быть использована в качестве одного из показателей уровня организации труда и производства при выполнении конкретного механизированного процесса, а также показателя производительности машин в производственных условиях.

Примеры определения коэффициента приведения изложены в Приложении 6 к настоящим Методическим рекомендациям.

4. В случае отсутствия в сборниках Единых, Ведомственных или Типовых норм времени машины-аналога или трудностей в нахождении паспортных данных машины-аналога для новой модели машины, величина коэффициента приведения принимается равной 0,48.

РАЗДЕЛ 5. ПРОЕКТИРОВАНИЕ НОРМ

Проектирование норм на основе использования формул производительности машин осуществляется по 12 этапам:

1. Ознакомление со справочной, технической литературой и технической документацией.

2. Проектирование нормали процесса.

3. Расчленение процесса на составные элементы и выбор главного измерителя процесса.

4. Определение технической производительности машины.

5. Определение коэффициента использования машины по времени.

6. Определение коэффициента приведения.

7. Расчет норм машинного времени.

8. Проектирование состава исполнителей.

9. Расчет норм затрат труда для рабочих, управляющих машиной и звена рабочих, работающих вручную при машине.

10. Проектирование проекта параграфа норм.

11. Проверка проекта параграфа норм в производственных условиях путем проведения нормативных наблюдений.

12. Оформление пояснительной записки с параграфом норм. Этапы 1 - 3, 10 - 11 выполняются в соответствии с методикой технического нормирования так же, как и при проектировании норм расчетно-исследовательским методом.

Этапы 4 - 6 выполняются в соответствии с положениями, изложенными в разделах 2, 3 и 4 настоящих Методических рекомендаций.

Этап 7. Нормы машинного времени (Нвр.м.) рассчитывают по следующей формуле:

![]() (10)

(10)

Этап 8. Количество рабочих, необходимых для управления машиной, указывается в инструкции по эксплуатации данной машины и обуславливается дополнительными требованиями соблюдения правил техники безопасности.

Установление квалификационных разрядов машинистам осуществляется в соответствии с действующим тарифно-квалификационным справочником.

Состав звена рабочих, работающих вручную при машине, должен обеспечивать:

· достижение машиной нормативной эксплуатационной производительности;

· рациональное число исполнителей с учетом требований к технологии, качеству продукции и охране труда.

Проектирование звена рабочих, работающих вручную при машине, производят на основе имеющихся материалов по составу звеньев в сборниках производственных норм для аналогичного механизированного процесса с учетом требований инструкции по технической эксплуатации новой модели машины.

При этом состав звена анализируется, проверяется его соответствие требованиям новой технологии и организации труда и, при необходимости, вносятся соответствующие изменения.

Квалификационная корректировка звена производится в соответствии с действующим тарифно-квалификационным справочником.

Этап 9. Расчет норм затрат труда для звена рабочих, управляющих машиной (Нзт.м.), и звена рабочих, работающих вручную при машине (Нзт.), осуществляется по формулам

Нзт.м. = Нвр.м. × Nм, (11)

Нзт. = Нвр.м. × Np., (12)

где Nм., Np. - соответственно количество машинистов и рабочих звена, работающих вручную при машине.

Этап 12. Все расчеты и обоснования к проекту параграфа норм приводятся в пояснительной записке с приложением необходимых материалов.

Пояснительная записка состоит из десяти разделов:

1. Вводная часть.

2. Проектирование нормали процесса.

3. Определение технической производительности машины.

4. Определение коэффициента использования машины по времени.

5. Определение коэффициента приведения.

6. Расчет норм машинного времени.

7. Проектирование состава исполнителей.

8. Расчет норм затрат труда рабочих.

9. Проектирование проекта параграфа норм.

10. Заключение (указываются результаты проверки проекта параграфа норм в производственных условиях путем проведения нормативных наблюдений).

Примеры проектирования норм расчетно-аналитическим методом на механизированные процессы приведены в Приложениях 3 - 5 к настоящим Методическим рекомендациям.

РАЗДЕЛ 6. ИСПОЛЬЗОВАНИЕ КОЭФФИЦИЕНТА ПРИВЕДЕНИЯ ДЛЯ ПРОВЕРКИ НОРМ

Коэффициент приведения, применяемый для проектирования производственных норм на механизированные процессы расчетно-аналитическим методом, может быть использован также для проверки норм, запроектированных ранее расчетно-исследовательским методом.

Проверка норм с помощью коэффициента приведения осуществляется в следующем порядке.

По формуле (3) и в соответствии с положениями разделов 2 и 3 определяют расчетную эксплуатационную производительность машины (Пэ.).

На основе имеющихся норм машинного времени рассчитывают нормативную эксплуатационную производительность машины (Пн.), используя формулу (1)

![]()

По формуле (5) находят значение коэффициента приведения.

Полученные значения коэффициента приведения сравнивают с минимально и максимально допустимыми значениями Кприв., указанными в разделе 4; рассчитанный коэффициент приведения должен находиться в пределах допустимых значений, т.е.:

1 ³ Кприв. ³ 0,48.

Если значение Кприв. получилось менее 0,48, режим работы запроектирован неоправданно заниженным. Если же значение Кприв. более 1, режим работы машины запроектирован неоправданно завышенным.

В том и другом случаях нормы следует пересмотреть, обратив внимание на достоверность нормативных данных и значения коэффициента использования машины по времени.

Приложение 1

Формулы определения часовой технической производительности основных видов строительных машин

1. Одноковшовые экскаваторы

где Q - геометрическая емкость ковша, м3 (принимается по паспорту машин);

tц. - продолжительность цикла (с), указанная в паспорте для условий*), предусмотренных паспортом:

· для прямой лопаты - грунт IV группы, с погрузкой в транспорт при угле поворота, равном 90°;

· для обратной лопаты - грунт IV группы при работе в отвал с поворотом на 90°;

· для драглайна - грунт III группы при работе в отвал с поворотом на 135°;

*) Если в паспорте продолжительность цикла приводится для других условий, следует путем пересчета определять продолжительность цикла для указанных условий. Например, в паспорте написано: продолжительность при работе в отвал с поворотом на 90° в грунтах IV группы - 15 с. Пересчитываем на продолжительность цикла при работе с погрузкой в транспортные средства tц. = (15 : 0,8) = 19 с (0,8 - коэффициент Крз., учитывающий влияние способа разработки грунта). Для расчета по формуле (1) следует принять tц. = 19 с.

При разработке грунта в траншеях и котлованах объемом до 300 м3 или до 3000 м3 при совмещении со строительно-монтажными работами, а для экскаваторов-обратная лопата также при разработке в траншеях под многонитиевые трубопроводы с полками в разных горизонтах и с разными уклонами продолжительность цикла умножить для экскаваторов-драглайнов на 1,2; для экскаваторов-обратная лопата - на 1,1.

Кн. - коэффициент наполнения ковша разрыхленным грунтом (определяется по табл. 1);

Кр. - коэффициент разрыхления грунта (определяется по табл. 1);

Крз. - коэффициент влияния способа разработки грунта на продолжительность цикла:

· для прямой лопаты - при работе в транспорт Крз. = 1; при работе в отвал Крз. = 0,8;

· для обратной лопаты и драглайна - при работе в отвал Крз. = 1; в транспорт Крз. = 1,25;

Кп. - коэффициент влияния угла поворота экскаватора на продолжительность цикла:

· для прямой и обратной лопаты - при угле поворота, равном 90°, паспортные условия, Кп. = 1; для углов поворота 110°, 135°, 150° и 180° значения коэффициента соответственно равны 1,1; 1,2; 1,3 и 1,5;

· для драглайна - при угле поворота, равном 135°, паспортные условия, Кп. = 1; для углов поворота 90°, 110°, 150° и 180° значения Кп. соответственно равны 0,8; 0,9; 1,1 и 1,25;

Кгр. - коэффициент учета влияния рода грунта на продолжительность цикла (определяется по табл. 1).

Таблица 1

Значения коэффициентов Кн., Кр., Кгр. в зависимости от группы грунта

|

Группы грунта |

||||||

|

I |

II |

III |

IV |

V |

VI |

|

|

Кн. |

1 |

0,97 |

0,95 |

0,9 |

0,85 |

0,8 |

|

Кр. |

1,1 |

1,2 |

1,25 |

1,35 |

1,45 |

1,5 |

|

Кгр. (для лопаты) |

0,5 |

0,6 |

0,75 |

1 |

1,2 |

1,5 |

|

Кгр. (для драглайна) |

0,7 |

0,8 |

1 |

1,3 |

1,6 |

2 |

2. Многоковшовые экскаваторы

а) цепные

![]() (2)

(2)

где Q - емкость ковша, л (принимается по паспорту);

t - шаг ковшей, м (принимается по паспорту);

Vк. - скорость движения ковшовой цепи, м/с (принимается по паспорту);

Кн. - коэффициент наполнения ковша разрыхленным грунтом (определяется по табл. 1);

Кр. - коэффициент разрыхления грунта (определяется по табл. 1);

Кгр. - коэффициент учета влияния рода грунта - для грунтов I гр. - 1, II гр. - 0,87, III гр. - 0,67, IV гр. - 0,5;

Крз. - коэффициент влияния способа разработки грунта при работе в отвал Крз. = 1, при работе в транспорт Крз. = 0,8;

б) с бесковшовым (скребковым) рабочим органом

где Вс - ширина скребка, м (принимается по паспорту);

hc - высота скребка, м (принимается по паспорту);

Vк - скорость движения ковшовой цепи, м/с (принимается по паспорту);

Кн. - коэффициент наполнения определяется в зависимости от угла наклона рабочей цепи к горизонту - 25° - 0,74; 38° - 0,58; 55° - 0,32;

Кр. - коэффициент разрыхления грунта (определяется по табл. 1);

Кгр. и Крз. - аналогично цепному экскаватору;

в) роторные

![]() (4)

(4)

где Q - емкость ковша, л (принимается по паспорту);

nоб - число оборотов роторного колеса в мин (принимается по паспорту);

nк - число ковшей на роторном колесе (принимается по паспорту);

Кн. - коэффициент наполнения ковша разрыхленным грунтом (определяется по табл. 1);

Кр. - коэффициент разрыхления грунта (определяется по табл. 1);

Кп. - коэффициент, учитывающий потери грунта при переходе его с ковшей ротора на транспортирующую ленту, Кп. = 0,96;

Кгр. - аналогично цепному экскаватору.

Формулой (4) предусмотрена разработка грунта на максимальную глубину, указанную в паспорте роторного экскаватора. На каждое уменьшение глубины траншеи до 0,4 м предыдущую величину производительности экскаватора умножать на 0,94.

3. Бульдозеры

а) копание и перемещение грунта

где L - длина отвала, м (принимается по паспорту);

h - высота отвала, м (принимается по паспорту);

Кп. - коэффициент, учитывающий потери грунта, определяется по формуле Кп. = 1 - 0,005 l, где l - расстояние перемещения грунта в м; значение Кп. принимается в пределах 0,75 - 0,95 (при перемещении грунта на первые 10 м Кп. = 1);

Кукл. - коэффициент, учитывающий влияние уклона местности (средние значения величины Кукл.: при уклоне до 3 % - 1,0; до 6 % - 1,2; до 10 % - 1,5; до 15 % - 2,0; при подъеме до 2 % - 1,0; до 6 % - 0,85; 10 % - 0,7; до 15 % - 0,6);

Кр. - коэффициент разрыхления грунта для I гр - 1,1; II гр - 1,2; III гр - 1,25; IV гр - 1,35;

j - угол естественного откоса (принимается по табл. 2).

Таблица 2

Значения углов естественного откоса и их тангенсов

|

Влажность грунта |

||||||

|

сухой |

влажный |

мокрый |

||||

|

град. j |

tg j |

град. j |

tg j |

град. j |

tg j |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Галька |

35 |

0,70 |

45 |

1,00 |

25 |

0,47 |

|

Глина |

45 |

1,00 |

35 |

0,70 |

15 |

0,27 |

|

Гравий |

40 |

0,84 |

40 |

0,84 |

35 |

0,70 |

|

Насыпной грунт |

35 |

0,70 |

45 |

1,00 |

27 |

0,51 |

|

Песок: |

||||||

|

- мелкозернистый |

25 |

0,47 |

30 |

0,58 |

20 |

0,36 |

|

- среднезернистый |

27 |

0,51 |

35 |

0,70 |

25 |

0,47 |

|

- крупнозернистый |

30 |

0,58 |

32 |

0,63 |

27 |

0,51 |

|

Растительный грунт |

40 |

0,84 |

35 |

0,70 |

25 |

0,47 |

|

Суглинок: |

||||||

|

- средний |

50 |

1,19 |

40 |

0,84 |

20 |

0,58 |

|

- легкий |

40 |

0,84 |

30 |

0,58 |

30 |

0,36 |

tц - продолжительность рабочего цикла, определяемая по формуле

где lк., lп., lo. - соответственно длина пути копания, перемещения грунта и обратного хода бульдозера, м (в среднем lк. = 5 - 10 м; при расчете lп. - длина участка пути с подъемом от 10 до 20 % принимается с коэффициентом 1,2, а при подъемах более 20 % - 1,4; lo. = lк. + lп.);

Vк., Vп., Vo. - соответственно скорости трактора при копании, перемещении грунта и обратном ходе (принимается по паспорту машины, равной скорости на I, II, III передачах);

to. - время на опускание отвала (1,5 - 2,5 с);

tп. - время на переключение передач (5 - 10 с);

tпов. - время на поворот трактора (10 - 15 с).

б) при планировочных работах

![]() (7)

(7)

где L - длина планируемого участка, м; L = 10 - 15 м;

l - длина отвала, м (принимается по паспорту);

j - угол установки поворотного отвала в плане; j = 60 - 65°, sin 60° = 0,866, sin 65° = 0,906;

b - часть ширины пройденной полосы, перекрываемой при последующем смежном проходе (b = 0,3 - 0,5 м);

n - число проходов по одному месту (n = 1 - 2 прохода);

Vк. и tпов. - смотри формулу (6).

4. Скреперы

где Q - геометрическая емкость ковша, м3 (принимается по паспорту);

Кн. - коэффициент наполнения ковша, для I гр. грунта Кн. = 1,15; II гр. - 1,1; III гр. - 1; IV гр. - 0,9;

tц. - продолжительность цикла, с;

Кр.- коэффициент разрыхления грунта, для I гр. Кр.= 1,1; II гр. - 1,2; III гр. - 1,3; IV гр. - 1,35.

Продолжительность цикла определяется по формуле

tц. = (lк. : Vк.) + (lт. : Vт.) + (lp. : Vp.) + (lп. : Vп.) + tп. + 2tпoв., (9)

где lк., lт., lp., lп. - длина пути, соответственно, копания (заполнения), транспортирования грунта, разгрузки и порожнего скрепера;

Vк., Vт., Vp., Vп. - скорость движения, соответственно, при заполнении (наборе грунта), груженого скрепера, при разгрузке и порожнего скрепера (принимается по паспорту машины: Vк. - I скорость; Vт. - II - III скорости; Vp. - I - II скорости; Vп. - III - IV скорости);

tп. - время на переключение передачи (принимается равным 5 - 10 с);

tпов. - время на один поворот (принимается равным 15 - 25 с).

где b - ширина ножа скрепера (принимается по паспорту), м;

п - доля потери грунта на образование призмы волочения (см. табл. 3).

Таблица 3

Потери грунта на образование призмы волочения

|

Грунты |

|||||

|

песок |

супесь |

суглинок |

глина |

||

|

сухой |

влажный |

||||

|

15 |

0,32 |

0,16 |

0,114 |

0,088 |

- |

|

10 |

0,28 |

0,17 |

0,13 |

0,097 |

|

|

6 - 6,5 |

0,26 |

0,22 |

- |

- |

0,1 |

h - средняя толщина стружки грунта, м (см. табл. 4).

Таблица 4

Максимальная толщина стружки

|

Грунты |

||||

|

песок |

супесь |

суглинок |

глина |

|

|

2,75 |

0,15 |

0,12 |

0,1 |

0,07 |

|

6 |

0,2 |

0,15 |

0,12 |

0,09 |

|

10 |

0,3 |

0,2 |

0,18 |

0,14 |

|

15 |

0,35 |

0,25 |

0,21 |

0,16 |

![]() (11)

(11)

где h1 - толщина слоя выгружаемого грунта, м (принимается по технической характеристике скреперов).

Дальность перемещения грунта определяется по проекту производства работ. В первом приближении при возведении насыпей из резерва и разработке выемок в капвальеры дальность транспортирования грунта может быть принята в зависимости от рабочих отметок земляного полотна по табл. 5.

Таблица 5

Дальность транспортировки грунта

|

Расстояние между съездами, м |

Дальность транспортировки грунта, м |

|

|

± 1 |

- |

40 - 50 |

|

± 2 |

50 - 60 |

70 - 80 |

|

± 3 |

50 - 60 |

100 - 110 |

|

± 4 |

50 - 60 |

120 - 130 |

|

± 5 |

100 |

150 - 180 |

|

± 6 |

100 |

190 - 210 |

|

± 7 |

100 |

250 - 270 |

|

± 8 |

150 |

350 - 400 |

5. Автогрейдер

![]() (12)

(12)

где l - длина отвала, м (принимается по паспорту);

h - высота отвала, м (принимается по паспорту);

j - угол естественного откоса (принимается по табл. 2);

Кр. - коэффициент разрыхления грунта, для I гр. - 1,1; II гр. - 1,2; III гр. - 1,25;

tц. - продолжительность цикла (мин), определяемая по формуле

tц. = t1 + t2 + t3 + t4 + t5 + t6, (13)

t1 - время на разработку грунта отвалом,

t1 = (l1 : V1), (14)

где l1 - длина пути разработки грунта (в среднем до 10 м);

V1 - скорость автогрейдера при разработке грунта (на первой передаче - принимается по паспорту машины);

t2 - время холостого хода,

t2 = (l2 : V2), (15)

где l2 - длина пути холостого хода (в среднем до 10 м);

V2 - скорость холостого хода автогрейдера (на второй передаче - принимается по паспорту машины);

t3 и t4 - время на подъем отвала в транспортное положение и на опускание отвала; t3 = t4 = 0,033 мин;

t5 - время на переключение передач; t5 = 0,0839 мин;

t6 - время на поворот в конце рабочего хода и в конце обратного хода; t6 = 0,33 мин.

6. Катки (трамбующие машины)

где L - длина укатываемого участка, м;

В - ширина укатываемой полосы, м (принимается по паспорту);

в - величина перекрытия при каждом проходе; в = 0,2 - 0,3 м;

h - толщина уплотнения, м (принимается по паспорту);

V - рабочая скорость катка, м/ч (принимается по паспорту);

tпов. - время на поворот, равное 0,01 - 0,02 ч;

n - число проходов (для прицепных катков - в связных грунтах 4 - 6; несвязных грунтах 2 - 6; для кулачковых катков 4 - 10)

или

![]() (17)

(17)

обозначения те же, что и в формуле (16).

7. Рыхлители

где В - ширина разрыхляемой полосы, м; В = (Впасп. - 0,2);

Впасп. - ширина рыхления, принимаемая по паспорту машины;

0,2 - ширина перекрытия смежных полос, м;

hp - расчетная глубина рыхления, м; принимается в соответствии с технологией производства работ или hp = (0,6 - 0,8) × Н, где Н - максимальное заглубление зубьев рыхлителя по паспорту; меньшее значение принимается при крупном рыхлении;

L - длина разрыхляемого участка с градацией через 100 м;

L = 100 м;

tp - время рабочего хода, мин; определяется по формуле

tp = L : (0,8 - 0,9) × V, (19)

где V - рабочая скорость тягача на первой передаче, принимаемая по паспорту машины, м/мин;

tпов - время на один поворот, tпов = 1,4 - 2 мин;

n - число проходов по одному следу (1 - 3).

или

где Vp. - расчетная скорость движения рыхлителя, км/ч, определяется по формуле Vp. = (0,8 - 0,9) × V, (V - см. формулу 19);

В, hр, tпoв. - см. формулу 18;

К - коэффициент, учитывающий характер проходов; К = 1 при параллельных резах; К = 2 при перекрестных резах;

n - число проходов по одному следу (n = 1 - 3);

nпов. - число поворотов за час работы;

в) Пт. = В × Vp., (22)

где В, Vp. - обозначения такие же, как в формулах 20 и 21.

8. Фрезы

Пт. = В × h × V, м3/ч (23)

или

Пт. = В × V, м2/ч (24)

где В - ширина захвата, м (принимается по паспорту);

h - глубина обработки, м (принимается по паспорту);

V - рабочая скорость, м/ч (принимается по паспорту).

9. Краны (на монтаже конструкций)

Пт. = (60 : tц.) × Q × Кг., т/ч, (25)

где Q - грузоподъемность крана, т (принимается по паспорту);

Кг. - коэффициент использования крана по грузоподъемности;

tц. - продолжительность монтажного цикла работы крана, мин.

Величина Кг. определяется по формуле

Kг. = (P : Q), (26)

где Р - масса монтируемого элемента (при монтаже одних и тех же элементов) или Р = Рср. (при монтаже различных по массе элементов, Рср. - среднее значение массы поднимаемого груза за смену).

Продолжительность монтажного цикла работы крана определяется по формуле

tц. = tм. + tp., (27)

где tм. - машинное время (подъем груза, поворот крана с грузом, перемещение крана с грузом, опускание груза, обратное движение крана, обратный поворот);

tp. - время, затрачиваемое на выполнение операций вручную (строповка груза, продолжительность установки, расстроповка груза).

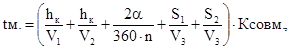

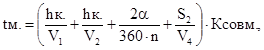

Для конкретных условий установки (монтажа) машинное время рассчитывается по формуле

(28)

(28)

где hк - высота подъема крана, м;

a - угол поворота стрелы крана, град;

S1 - расстояние перемещения груза за счет вылета стрелы или грузовой каретки крана, м;

S2 - расстояние перемещения крана по горизонтали, м;

V1 - скорость подъема груза, м/мин;

V2 - скорость опускания крюка, м/мин;

V3 - скорость перемещения грузовой тележки, м/мин;

V4 - скорость перемещения крана, м/мин;

n - частота вращения крана или стрелы, об./мин;

Ксовм. - коэффициент, учитывающий совмещение отдельных операций (0,65 - 0,85).

Время, затрачиваемое на выполнение операций вручную, устанавливается на основе данных соответствующих картотек (паспортов норм) или нормативных наблюдений.

10. Асфальтоукладчики

Пт. = 60 × В × V, м2/ч, (29)

где В - ширина укладываемой полосы, м (принимается по паспорту и техническим требованиям);

V - рабочая скорость асфальтоукладчика, м/мин (принимается по паспорту).

11. Погрузчики

1) Одноковшовые погрузчики

![]() (30)

(30)

где Q - емкость ковша, м3 (принимается по паспорту);

Кн. - коэффициент наполнения ковша, равный 0,8 - 0,9 для рыхлого грунта; 0,9 - 1,0 для влажного песка и гравия крупностью до 50 мм; 0,6 - 0,75 для щебня и хорошо дробленой горной породы; 0,4 - 0,5 для плохо дробленой горной породы и котельного шлака;

tц - продолжительность рабочего цикла, мин. Продолжительность рабочего цикла определяется по формуле

tц. = (t1 + t2 + t3 + t4 + t5 + t6) : 60, (31)

где t1 - время на наполнение ковша (5 - 10 с);

t2 - время на подъем ковша в транспортное положение, при котором ковш поднят на 0,75 - 1,5 м от земли (5 - 7 с);

t3 - время на подъем ковша до разгрузочного положения (6 - 10 с);

t4 - суммарное время на переключение рычагов управления (10 - 15 с);

t5 - время на передвижение к месту разгрузки;

t6 - время на обратное движение к месту загрузки. Значения t5 и t6 определяются по формулам:

![]() (32)

(32)

и

![]() (33)

(33)

где L - длина пути от места загрузки до места разгрузки, м;

Vг и Vп - скорости движения погрузчика соответственно с грузом в ковше и порожняком, км/ч (определяются по паспорту).

2) Многоковшовые погрузчики

а) шнековый питатель

Пт. = 15 ПD2 × t × n × Кн., м3/ч, (34)

где D - диаметр шнека, м (принимается по паспорту);

t - шаг винта, м (принимается по паспорту);

n - скорость вращения, об./мин (принимается по паспорту);

Кн. - коэффициент заполнения (0,6 - 0,9);

б) ковшовый элеватор

![]() (35)

(35)

где Q - емкость ковша элеватора, л (принимается по паспорту);

V - скорость ковшовой цепи, м/с (принимается по паспорту);

t - шаг расположения ковшей, м (принимается по паспорту);

Кн. - коэффициент заполнения ковшей, принимается для:

гравия и песка - 0,8 - 1,1; мелкого щебня - 0,7 - 0,8; продуктов размола - 0,8 - 1,0; песка и земли - 0,7 - 0,8; тяжелых и крупных грунтов - 0,5 - 0,6.

Приложение 2

Расчет коэффициента

приведения по паспортным данным машины

(условный пример)

Необходимо запроектировать нормы машинного времени для разработки грунта одноковшовыми экскаваторами-прямая лопата новых моделей при емкости ковша 0,5 м3; 0,65 м3; 1 м3; 1,25 м3.

Значения коэффициентов приведения в этом случае можно определить на основании нормативных данных Е «Земляные работы» по формуле (9б) Методических рекомендаций

![]()

Для одноковшового экскаватора паспортным показателем, характеризующим его производительность (Пп.), является продолжительность цикла - tц. Продолжительность цикла в паспортах одноковшовых экскаваторов-прямая лопата указана для грунта IV группы с погрузкой в транспорт при угле поворота платформы экскаватора на 90°. Соответствующие величины Нп. - нормативной продолжительности цикла (или количества циклов в минуту) - определяются по Е.

Расчет значений коэффициентов приведения по формуле (9б) производим в табличной форме

|

Емкость ковша, м3 |

Продолжительность цикла |

Значение расчетного коэффициента приведения Кприв. = (гр. 2 : гр. 3) |

|

|

паспортная, (Пп.) |

предусмотренная действующими нормами (Нп) |

||

|

1 |

2 |

3 |

4 |

|

0,5 |

15 |

32,1 |

0,46 |

|

0,65 |

15 |

31,7 |

0,47 |

|

1,0 |

20 |

38,7 |

0,52 |

|

1,25 |

21 |

37,5 |

0,56 |

Полученные значения коэффициентов приведения сравниваем с допустимыми:

1 > 0,46 < 0,48; 1 > 0,47 < 0,48; 1 > 0,52 > 0,48; 1 > 0,56 > 0,48

В дальнейших расчетах норм машинного времени принимаем для соответствующих марок экскаваторов значения Кприв., равные 0,48; 0,48; 0,52 и 0,56.

Приложение 3

Пример проектирования норм расчетно-аналитическим методом на механизированный процесс «Разработка грунта II группы в отвал одноковшовым экскаватором-драглайном Э-10011Д с вместимостью ковша (со сплошной режущей кромкой) 1 м3»

Порядок расчета

1. Определение технической производительности (формула (1) Приложения 1)

![]()

где Q - геометрическая емкость ковша; Q = 1,0 м3 (из технической характеристики экскаватора);

Кн. - коэффициент наполнения ковша разрыхленным грунтом; для грунта II гр. Кн. = 0,97;

tц. - продолжительность цикла (указанная в паспорте) при разработке грунта III гр. в отвал и угле поворота, равном 135°, tц. = 23 с;

Кр. - коэффициент разрыхления; для грунта II гр. Кр. = 1,2;

Крз. - коэффициент влияния способа разработки грунта на продолжительность цикла; для данного случая при разработке грунта в отвал Крз. = 1;

Кп. - коэффициент влияния угла поворота экскаватора на продолжительность цикла; при угле поворота 135° Кп. = 1;

Кгр. - коэффициент влияния рода грунта на продолжительность цикла; для грунта II гр. Кгр. = 0,8.

2. Определение коэффициента использования экскаватора по времени - Ки.

Ки. = 0,80 - принимается в соответствии с разделом 3 настоящих Методических рекомендаций.

3. Определение коэффициента приведения - Кприв.

![]()

где Пп. - продолжительность цикла, указанная в техническом паспорте экскаватора-аналога;

Нп. - нормативная продолжительность цикла экскаватора-аналога (Е).

0,5 > 0,48, поэтому для дальнейших расчетов принимаем Кприв. = 0,5.

4. Расчет нормы машинного времени

![]()

На 100 м3 грунта в плотном состоянии Нвр.м. = 1,58 маш.-ч.

5. Проектирование состава исполнителей

На основании инструкции по эксплуатации экскаватора и ЕТКС принято звено:

машинист экскаватора 6 разряда - 1;

помощник машиниста 5 разряда - 1.

6. Расчет норм времени для рабочих, управляющих машиной (Нзт.м.)

Нзт.м. = 1,58 × 2 = 3,16 чел.-ч - на 100 м3 грунта в плотном состоянии.

7. Расчет расценок для рабочих, управляющих машиной

6 разр. (4524-00 × 12) : 1992 = 27 - 25 р.

5 разр. (3981-12 × 12) : 1992 = 23 - 98 р., где

4224-00, 3981-12 - месячные тарифные ставки соответствующих разрядов в соответствии с Отраслевым тарифным соглашением по дорожному хозяйству на 2002 - 2004 гг.;

12 - число месяцев в году;

1992 - годовой баланс рабочего времени (в часах) при 40-часовой рабочей неделе, установленный на 2003 г.

Расценка для рабочих: (27 - 25 + 23 - 98) : 2 = 25 - 62 р.

25 - 62 × 3,16 = 80 - 96 р.

Техническая характеристика экскаватора-драглайна

Марка экскаватора-драглайна Э-1001 Д

Вместимость ковша со сплошной режущей кромкой, м3 1,0

Управление Пневматическое

Длина стрелы, м 12,5

Наибольшая глубина копания при концевом проходе, м 9,4

Наибольший радиус выгрузки, м 12,2

Наибольшая высота выгрузки, м 6,1

Мощность: кВт 74

(л.с.) (100)

Масса экскаватора, т 35

Указание по применению норм

Настоящей нормой предусматривается разработка грунта II группы при устройстве выемок, насыпей, резервов и кавальеров при строительстве и ремонте автомобильных дорог, траншей и других аналогичных по сложности сооружений.

Состав работы

1. Установка экскаватора в забое.

2. Разработка грунта с очисткой ковша.

3. Передвижка экскаватора в процессе работы.

4. Очистка мест погрузки грунта и подошвы забоя.

5. Отодвигание негабаритных глыб в сторону при разработке разрыхленных мерзлых грунтов.

Норма времени и расценка на 100 м3 грунта в плотном теле

|

Норма машинного времени |

Норма затрат труда машинистов |

Расценка |

|

|

Машинист экскаватора 6 разр. - 1 Помощник машиниста 5 разр. - 1 |

1,58 |

3,16 |

80-96 |

Приложение 4

Пример проектирования норм расчетно-аналитическим методом на механизированный процесс «Укладка асфальтобетонной среднезернистой смеси слоем 3 - 6 см асфальтоукладчиком Д-699»

Проектирование норм производится на основе нормативных материалов сборника Е17 «Дорожные работы» на аналогичный процесс «Укладка асфальтобетонной смеси асфальтоукладчиком Д-150Б». Машина-аналог - асфальтоукладчик Д-150Б.

Асфальтоукладчик Д-699 представляет собой самоходную машину на пневмоколесном ходу, оснащенную системой автоматического регулирования продольной ровности и поперечного уклона асфальтобетонного покрытия. По технико-экономическим показателям она превосходит гусеничный асфальтоукладчик Д-150. Технология процесса и состав работы остались без изменений.

Расчет норм производится по этапам:

1. Определение технической производительности асфальтоукладчика Д-699 - по формуле 29 Приложения 1 настоящих Методических рекомендаций находим

Пт. = 60 × В × V, м2/ч,

где В - ширина укладываемой полосы, м; В = 3,75 м (из технической характеристики);

V - рабочая скорость асфальтоукладчика, м/мин; V = 6 м/мин (с учетом получения покрытия надлежащего качества);

Пт. = 60 × 3,75 × 6 = 1350 м2/ч.

2. Определение коэффициента использования асфальтоукладчика по времени - принимаем Ки. = 0,8 (в соответствии с положениями раздела 3 настоящих Методических рекомендаций).

3. Определение коэффициента приведения - в соответствии с положениями раздела 4 настоящих Методических рекомендаций по формуле 8 находим

![]()

где Нвр.м.а - норма машинного времени для асфальтоукладчика Д-150Б; Нвр.м.а = 0,25 (§ Е17-6, № 1 на 100 м2 покрытия);

Пт.а -техническая производительность асфальтоукладчика Д-150Б, определяем по формуле

Пт.а. = 60 × В × V м2/ч,

где В - ширина укладываемой полосы, м; В = 3,03 м;

V - рабочая скорость асфальтоукладчика, м/мин; V = 4,5 м/мин (с учетом получения надлежащего качества);

Пт.а = 60 × 3,03 × 4,5 = 818,1 м2/ч.

Значение коэффициента использования асфальтоукладчика Д-150Б по времени Ки.а принимаем равным 0,8.

Определяем значение коэффициента приведения:

![]()

*) 100 - переводной коэффициент размерности, так как 0,25 - норма машинного времени на 100 м2 покрытия.

4. Расчет норм машинного времени для асфальтоукладчика Д-699 определяется по формуле 10

![]()

На 100 м2 покрытия Нвр.м. = 0,15 маш.-ч.

5. Проектирование состава исполнителей:

а) проектирование звена рабочих, управляющих асфальтоукладчиком, производится на основании инструкции по эксплуатации асфальтоукладчика Д-699 и действующего ЕТКС. Принимаем следующий состав звена - машинист укладчика асфальтобетона 6 разряда;

б) проектирование звена рабочих асфальтобетонщиков производим на основе имеющихся материалов по составу звена для асфальтоукладчика Д-150Б (§ Е17-6).

Учитывая отсутствие изменений в технологии процесса и составе работ, принимаем следующее звено асфальтобетонщиков: 5 разряда - 1; 4 разряда - 1; 3 разряда - 3; 2 разряда - 1; 1 разряда - 1.

6. Расчет норм затрат труда для рабочих, управляющих машиной, и звена рабочих, работающих вручную при машине.

В данном примере численные значения нормы затрат труда машиниста укладчика и нормы машинного времени совпадают

Нзт.м = Нвр.м. × nм. = 0,15 × 1 = 0,15 (чел.-ч) - на 100 м2 покрытия.

Норма затрат труда рабочих асфальтобетонщиков составляет

Нзт.м = Нвр.м. × nр. = 0,15 × 7 = 1,05 (чел.-ч).

7. Расчет расценок для рабочих, управляющих машиной, и звена рабочих, работающих вручную при машине.

Часовые тарифные ставки рабочих на год разработки норм и расценок на 2003 г. составили:

6 разр. - (4524 × 12) : 1992 = 27-25 р.;

5 разр. - (3981-12 × 12) : 1992 = 23-98 р.;

4 разр. - (3438-24 × 12) : 1992 = 20-71 р.;

3 разр. - (3076-32 × 12) : 1992 = 18-53 р.;

2 разр. - (2352-48 × 12) : 1992 = 14-17 р.;

1 разр. - (1809-60 × 12) : 1992 = 10-90 р.,

где 4524-00, 3981-12, 3438-24, 3076-32, 2352-48, 1809-60 - месячные тарифные ставки соответствующих разрядов в соответствии с Отраслевым тарифным соглашением по дорожному хозяйству на 2002-2004 гг.;

12 - число месяцев в году;

1992 - годовой баланс рабочего времени (в часах) при 40-часовой рабочей неделе, установленный на 2003 г.

Расценка машиниста асфальтоукладчика составит

27 - 25 × 0,15 = 4 - 09 р.

Расценка для рабочих асфальтобетонщиков составит

8. Проектирование проекта параграфа нормы.

§... Укладка асфальтобетонной смеси асфальтоукладчиком Д-699.

Состав работы:

очистка основания от загрязнения в процессе укладки смеси; прием смеси и очистка автомобилей-самосвалов от остатков смеси; укладка, разравнивание, уплотнение смеси и отделка поверхности покрытия асфальтоукладчиком; обрубка краев свежеуложенной смеси со смазкой мест примыкания битумом; проверка ровности и поперечного профиля покрытия, обработка кромок и швов, заделка мелких дефектов и мест сопряжения полос; измерение температуры смеси; натяжение и перестановка струны, обеспечивающей направление движения асфальтоукладчика.

Нормы затрат труда и расценки на 100 м2 покрытия

|

Вид смеси |

Состав звена |

Норма машинного времени |

Норма затрат труда машинистов |

Расценки машинистов |

Нзт асфальтобетонщиков |

Расценки асфальтобетонщиков |

|

Средне-зернистая слоем 3 - 6 см |

Машинист укладчика асфальтобетона 6 разр. - 1 Асфальтобетонщик (асфальтировщик) 5 разр. - 1 4 разр. - 1 3 разр. - 3 2 разр. - 1 1 разр. - 1 |

0,15 |

0,15 |

4 - 09 |

1,05 |

18 - 81 |

Приложение 5

Пример проектирования норм расчетно-аналитическим методом на процесс «Монтаж металлоконструкций в сборе на опорах с помощью крана КС-4361»

Состав работ

1. Кантовка и укладка конструкций в положение, удобное для подъема.

2. Строповка конструкций.

3. Увязка монтажных расчалок.

4. Установка крана в рабочее положение.

5. Подъем и установка конструкций в проектное положение.

6. Выверка конструкций и их закрепление.

7. Расстроповка.

Нормы затрат труда и расценки на одну конструкцию (массой 1,52 т)

|

Поднимаемый груз |

Состав звена |

Норма машинного времени |

Машинист крана |

Монтажники конструкций |

||

|

Нзт.м |

Расц. |

Нзт.м |

Расц. |

|||

|

Металлоконструкция эстакады |

Машинист крана КС-4361 6 разр. - 1 |

1,88 |

1,88 |

51 - 23 |

||

|

Монтажники конструкций 6 разр. - 1 5 разр. - 2 4 разр. - 3 2 разр. - 1 |

13,2 |

285 - 65 |

||||

Пояснительная записка

К проекту параграфа норм на монтаж металлоконструкций

в сборе на опорах с помощью крана КС-4361

Вводная часть

Проектирование норм осуществлялось расчетно-аналитическим методом с использованием расчетных формул, материалов имеющихся нормативных наблюдений и технических данных.

Исходные данные:

металлоконструкция в сборе, размеры 6,02 ´ 2,2 ´ 1,8 м, масса 1 шт. - 1,52 т;

металлоконструкции уложены по трассе, подъем производится на высоту 5 м, угол поворота стрелы для укладки на опору 90°, расстояние между опорами 6 м.

Для монтажа металлоконструкций предварительно определяем высоту подъема Н

Н = Н1 + Н2 + Н3,

где Н1 - высота эстакады;

Н2 - высота металлоконструкций;

Н3 - высота крюка крана над грузом;

Н = 5 + 1,8 + 2 = 8,8 м.

Высота подъема крюка должна быть не менее чем Н = 3,8 м.

Согласно исходным данным, выбираем пневмоколесный кран КС-4361.

Техническая характеристика

Длина стрелы - 10 м

Грузоподъемность: при наименьшем вылете крюка - 16 т

при наибольшем вылете крюка - 3,75 т

Вылет крюка: наименьший - 3,75 м

наибольший - 10 м

Высота подъема крюка: при наименьшем вылете - 8,8 м

при наибольшем вылете - 4 м

Скорости: подъема крюка - 10 м/мин;

опускания - 0 - 10 м/мин;

частота вращения крана или стрелы - 0,5 - 2,8 об./мин;

передвижения крана - 4 км/ч = 50 м/мин.

Состав звена машиниста крана

Согласно действующему ЕТКС, при работе на автомобильном кране грузоподъемностью 10 т принимаем:

состав звена: машинист крана 6 разряда - 1.

Состав звена слесарей-монтажников при монтаже металлоконструкций, согласно Е5-1-6 (аналогичный процесс), принимаем 7 человек: 6 разряда - 1; 5 разряда - 2; 4 разряда - 3; 2 разряда - 1.

Состав работы

1. Кантовка и укладка конструкций в положение, удобное для подъема.

2. Строповка конструкций.

3. Увязка монтажных расчалок.

4. Установка крана в рабочее положение.

5. Подъем и установка конструкций в проектное положение.

6. Выверка конструкций и их закрепление.

7. Расстроповка.

Определение нормы машинного времени

![]()

где Пт. - техническая производительность крана.

![]()

где Р - масса монтируемого элемента, Р = 1,52 т;

tц. - продолжительность монтажного цикла работы крана;

tц. = tм. + tp.;

tp. - время, затрачиваемое на выполнение операций вручную:

строповка - 10 мин

установка - 40 мин

расстроповка - 10 мин

tp. = 60 мин

(по материалам наблюдений)

tм. - машинное время.

Для конкретных условий монтажа машинное время рассчитывается по формуле

где hк. - высота подъема крюка, м;

hк. = 5 + 1,8 + 1 + 0,5 = 8,3 м;

a - угол поворота стрелы крана, град,

a = 90°;

S2 - расстояние перемещения крана по горизонтали, м,

S2 = 6 м;

V1 - скорость подъема груза, м/мин,

V1 = 10 м/мин;

V2 - скорость опускания крюка, м/мин,

V2 = 5 м/мин;

V4 - скорость перемещения крана, м/мин,

V4 = 50 м/мин;

n - частота вращения крана или стрелы, об./мин,

n = 2 об./мин;

Ксовм. - коэффициент, учитывающий совмещение отдельных операций (0,65 - 0,85), Ксовм. = 0,7;

tц. = 2,2 + 60 = 62,2 мин;

![]()

Ки. - коэффициент использования машины по времени,

Ки. = 0,75 (см. настоящие Методические рекомендации);

Кприв. - коэффициент приведения,

Кприв. = 0,48 (см. настоящие Методические рекомендации);

![]()

Расчет норм затрат труда для машиниста крана

Нзт.м. = Нвр.м. × n = 1,88 × 1 = 1,88 чел./ч.

Расценка машиниста крана составляет

27 - 25 × 1,88 = 51-23 р.

Норма затрат труда для рабочих монтажников конструкций составляет

Нзт. = Нвр.м. × n = 1,88 × 7 = 13,2 чел./ч.

Расценка рабочих монтажников конструкций составляет

![]()

Приложение 6

Проверка действующих норм с

помощью коэффициента приведения

(на примере роторного экскаватора)

Необходимо проверить типовые нормы на рытье траншей роторным экскаватором сборника Типовых норм и расценок на строительные, монтажные и ремонтно-строительные работы, выпуск 3 Министерства строительства.

Проверку норм § Т-3-6 осуществляем в следующем порядке:

1. Определяем расчетную эксплуатационную производительность роторного экскаватора по формулам (3) Методических рекомендаций и (4) Приложения 1

![]()

где Q - емкость ковша, л;

nоб - число оборотов роторного колеса, об./мин;

nк - число ковшей на роторном колесе;

Кн. - коэффициент наполнения ковша разрыхленным грунтом;

Кр. - коэффициент разрыхления грунта;

Кп. - коэффициент, учитывающий потери грунта при переходе его с ковшей ротора на транспортирующую ленту, Кп. = 0,96;

Кгр. - коэффициент, учитывающий влияние рода грунта;

Ки. - коэффициент использования экскаватора по времени.

Значения Q, nоб, nк принимаем из технических характеристик и паспортов роторных экскаваторов.

Значения Кн., Кр., Кгр. принимаем по табл. 1 приложения 1.

|

Группа грунта |

I |

II |

III |

IV |

|

Кн. |

1,0 |

0,97 |

0,95 |

0,9 |

|

Кр. |

1,1 |

1,2 |

1,25 |

1,35 |

|

Кгр. |

1,0 |

0,87 |

0,67 |

0,5 |

Значения коэффициента использования машин по времени приняты в результате проверки обоснованности значений Ки., заложенных в сборнике Т-3, и сопоставления их с рекомендуемыми значениями в настоящих Методических рекомендациях: ЭТР-141 и ЭТР 161 - 0,7; ЭР-7А (ЭР-7АМ) и ЭР-7Е - 0,65; ЭТР-301А, ЭТР-231, ЭТР-253 - 0.61.

2. Определяем нормативную эксплуатационную производительность машин по формуле (1) Методических рекомендаций

![]()

3. Находим значение коэффициента приведения по формуле (5) Методических рекомендаций

![]()

Расчеты производим в табличной форме (см. табл. 1 Приложения 6).

4. Сравниваем полученные значения коэффициентов приведения с допустимыми (1 ³ Кприв. ³ 0,48).

Для экскаватора ЭТР-141 Кприв. значительно больше 0,48. Учитывая, что эти нормы находятся еще на стадии типовых, значительное превышение коэффициента приведения минимального предела может служить сигналом вероятности невыполнения норм (т.е. возможно завышенного режима работы экскаватора).

Для экскаваторов ЭР-7Е, ЭТР-161 (I и II гр.), ЭТР-301А (I и III гр.), ЭТР-253 (I, III и IV гр.), как это видно из табл. 1 Приложения 6, значения коэффициента приведения меньше минимально допустимого. В этом случае нормы запроектированы с заведомо пониженным режимом использования машины и уже на стадии типовых норм могут значительно перевыполняться.

В этом случае рекомендуется еще раз обратиться к нормативным материалам для устранения обнаруженных недостатков. Одновременно необходимо проверить соответствие значений Ки., принятых при расчете и заложенных в нормах. При необходимости следует провести новые нормативные наблюдения или рассчитать нормы расчетно-аналитическим методом.

Таблица 1

Расчет значений коэффициента приведения

|

Условные обозначения показателей |

Значение Пэ |

Значение Нвр.м. (§ Т-3-6) |

Значение Пн |

Значение Кприв. гр. 12; гр. 10 |

||||||||

|

Q |

nоб |

nк |

Кн |

Кр |

Кп |

Кгр |

Ки |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

Марка экскаватора ЭТР-141, глубина траншеи - 1,4 м, |

||||||||||||

|

группа грунта I |

40 |

11,7 |

10 |

1 |

1,1 |

0,96 |

1 |

0,7 |

171,55 |

0,89 |

112,4 |

0,65 |

|

- « - II |

40 |

11,7 |

10 |

0,97 |

1,2 |

0,96 |

0,87 |

0,7 |

132,71 |

1,19 |

84,0 |

0,63 |

|

- « - III |

40 |

11,7 |

10 |

0,95 |

1,25 |

0,96 |

0,67 |

0,7 |

96,1 |

1,6 |

62,5 |

0,65 |

|

- « - IV |

40 |

11,7 |

10 |

0,9 |

1,35 |

0,96 |

0,5 |

0,7 |

62,9 |

2,38 |

42,0 |

0,67 |

|

Марка экскаватора ЭТР-161, глубина траншеи до 1,8 м, |

||||||||||||

|

группа грунта I |

70 |

11,7 |

10 |

1 |

1,1 |

0,96 |

1 |

0,7 |

300,2 |

0,71 |

140,8 |

0,47 |

|

- « - II |

70 |

11,7 |

10 |

0,97 |

1,2 |

0,96 |

0,87 |

0,7 |

232,2 |

0,98 |

102,0 |

0,44 |

|

- « - III |

70 |

11,7 |

10 |

0,95 |

1,25 |

0,96 |

0,67 |

0,7 |

139,2 |

1,47 |

68,0 |

0,49 |

|

- « - IV |

70 |

11,7 |

10 |

0,9 |

1,35 |

0,96 |

0,5 |

0,7 |

110,1 |

1,87 |

53,5 |

0,49 |

|

Марка экскаватора ЭР-7А (ЭР-7АМ), глубина траншеи до 2,2 м, |

||||||||||||

|

группа грунта I |

90 |

9,6 |

14 |

1 |

1,1 |

0,96 |

1 |

0,65 |

411,6 |

0,48 |

208,3 |

0,51 |

|

- « - II |

90 |

9,6 |

14 |

0,97 |

1,2 |

0,96 |

0,87 |

0,65 |

318,5 |

0,62 |

161,3 |

0,51 |

|

- « - III |

90 |

9,6 |

14 |

0,95 |

1,25 |

0,96 |

0,67 |

0,65 |

230,6 |

0,87 |

114,9 |

0,5 |

|

- « - IV |

90 |

9,6 |

14 |

0,9 |

1,35 |

0,96 |

0,5 |

0,65 |

151,0 |

1,2 |

83,3 |

0,55 |

|

Марка экскаватора ЭР-7Е, глубина траншеи до 2,2 м, |

||||||||||||

|

группа грунта I |

130 |

9,6 |

14 |

1 |

1,1 |

0,96 |

1 |

0,65 |

594,7 |

0,47 |

212,8 |

0,36 |

|

- « - II |

130 |

9,6 |

14 |

0,97 |

1,2 |

0,96 |

0,87 |

0,65 |

460,0 |

0,59 |

169,5 |

0,37 |

|

- « - III |

130 |

9,6 |

14 |

0,95 |

1,25 |

0,96 |

0,67 |

0,65 |

333,1 |

0,83 |

120,5 |

0,36 |

|

- « - IV |

130 |

9,6 |

14 |

0,9 |

1,35 |

0,96 |

0,5 |

0,65 |

218,0 |

1,26 |

79,4 |

0,36 |

|

Марка экскаватора ЭТР-301 А глубина траншеи до 3 м, |

||||||||||||

|

группа грунта I |

145 |

7,35 |

14 |

1 |

1,1 |

0,96 |

1 |

0,61 |

746,5 |

0,45 |

222,2 |

0,47 |

|

- « - II |

145 |

7,35 |

14 |

0,97 |

1,2 |

0,96 |

0,87 |

0,61 |

368,7 |

0,55 |

181,8 |

0,49 |

|

- « - III |

145 |

7,35 |

14 |

0,95 |

1,25 |

0,96 |

0,67 |

0,61 |

266,9 |

0,8 |

125,0 |

0,47 |

|

- « - IV |

145 |

7,35 |

14 |

0,9 |

1,35 |

0,96 |

0,5 |

0,61 |

174,7 |

1,19 |

84,0 |

0,48 |

|

Марка экскаватора ЭТР-231, глубина траншеи до 2,3 м, |

||||||||||||

|

группа грунта I |

160 |

7,9 |

14 |

1 |

1,1 |

0,96 |

1 |

0,61 |

565,2 |

0,36 |

277,7 |

0,49 |

|

- « - II |

160 |

7,9 |

14 |

0,97 |

1,2 |

0,96 |

0,87 |

0,61 |

437,2 |

0,45 |

222,2 |

0,51 |

|

- « - III |

160 |

7,9 |

14 |

0,95 |

1,25 |

0,96 |

0,67 |

0,61 |

316,3 |

0,65 |

153,8 |

0,49 |

|

- « - IV |

160 |

7,9 |

14 |

0,9 |

1,35 |

0,96 |

0,5 |

0,61 |

207,2 |

0,98 |

102,0 |

0,49 |

|

Марка экскаватора ЭТР-253, глубина траншеи - 2,5 м, |

||||||||||||

|

группа грунта I |

250 |

7,4 |

14 |

1 |

1,1 |

0,96 |

1 |

0,61 |

827,2 |

0,30 |

333,3 |

0,40 |

|

- « - II |

250 |

7,4 |

14 |

0,97 |

1,2 |

0,96 |

0,87 |

0,61 |

640,0 |

0,32 |

312,5 |

0,49 |

|

- « - III |

250 |

7,4 |

14 |

0,95 |

1,25 |

0,96 |

0,67 |

0,61 |

492,9 |

0,46 |

217,4 |

0,44 |

|

- « - IV |

250 |

7,4 |

14 |

0,9 |

1,35 |

0,96 |

0,5 |

0,61 |

409,5 |

0,71 |

140,8 |

0,34 |

Список используемой литературы

1. Руководство по техническому нормированию труда рабочих в строительстве. М.: Стройиздат, 1977, 47 с.

2. Определение нормативов времени на отдых и личные надобности. Межотраслевые методические рекомендации. М.: НИИ труда, 1982, 35 с.

3. Балова Е.Ф. Нормирование труда рабочих в строительстве, М.: Стройиздат, 1985, 439 с.

4. Основы методики технического нормирования труда в строительстве, выпуски 1 - 9, М.: Стройиздат, 1972 - 1975.

5. Нормативы на подготовительно-заключительную работу и отдых для применения при проектировании норм труда в строительстве ВНИПИ труда в строительстве, М.: Прейскурант, 1988, 19 с.

СОДЕРЖАНИЕ