ПРАВИТЕЛЬСТВО МОСКВЫ

КОМПЛЕКС ПЕРСПЕКТИВНОГО РАЗВИТИЯ ГОРОДА

ТЕХНИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ТЕХНОЛОГИИ БЕТОНИРОВАНИЯ

БЕЗОБОГРЕВНЫМ СПОСОБОМ МОНОЛИТНЫХ

КОНСТРУКЦИЙ С ПРИМЕНЕНИЕМ ТЕРМОСА

И УСКОРЕННОГО ТЕРМОСА

ТР 80-98

МОСКВА - 1998

Рекомендации по технологии бетонирования безобогревным способом монолитных конструкций с применением термоса и ускоренного термоса разработаны лабораторией сборного домостроения НИИМосстроя (к.т.н. Ф.С. Белавин, научные сотрудники З.И. Глухова и И.Р. Младова) при участии Мосстройлицензии (Ю.П. Емельянов).

Метод термоса основан на использовании тепла, вводимого в бетон путем прогрева материалов или бетонной смеси до ее укладки в опалубку, и экзотермического тепла, выделяемого цементом в процессе твердения бетона.

Ускоренный термос - это условное название технологии бетонирования монолитных конструкций без предварительного прогрева исходных материалов или бетонной смеси за счет введения в нее противоморозных добавок, что позволяет: снизить критическую прочность бетона в конструкциях с ненапрягаемой арматурой; сократить время выдерживания конструкций до снятия ненесущей опалубки и утеплителя; бетонировать конструкции при более низких отрицательных температурах наружного воздуха. Ускоренный термос - это технологически простой, удобный и экономически выгодный способ зимнего бетонирования.

Рекомендации разработаны с учетом требований СНиП 3.03.01-87 «Несущие и ограждающие конструкции», а также с использованием материалов по методам зимнего бетонирования, опубликованных после 1975 года.

Рекомендации согласованы с Управлением развития Генплана, АОХК «Главмосстрой», НИИЖБом Госстроя РФ, ГП «Мосгосэкспертиза».

|

Правительство Москвы |

Технические рекомендации |

ТР 80-98 |

|

Комплекс перспективного развития города |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие рекомендации распространяются на производство бетонных и железобетонных работ в зимнее время с применением термоса и ускоренного термоса при строительстве на территории Москвы и Московской области.

1.2. Замораживание бетона в раннем возрасте отрицательно влияет на его свойства после оттаивания при последующем твердении вследствие необратимого разрушающего воздействия мороза на структуру бетона. Поэтому в соответствии с требованиями главы СНиП 3.03.01-87 «Несущие и ограждающие конструкции» не допускается замерзание бетона в конструкциях до достижения им критической* прочности, которая должна составлять от проектной:

а) для бетонных и железобетонных конструкций с ненапрягаемой арматурой:

для бетонов классов: В15 (М200) и ниже - 50 %

В22,5 - В25 (М300 - М350) - 40 %;

В30 (М400) и выше - 30 %;

б) для конструкций с предварительно напрягаемой арматурой - 80 %.

* Критической называется прочность бетона, в % от марочной, после достижения которой бетон может быть заморожен без снижения прочности и других показателей в процессе последующего твердения после оттаивания.

|

Разработаны НИИМосстроем Внесены: Управлением развития Генплана |

Утверждены: Первый заместитель руководителя Комплекса перспективного развития города ___________ Е.П. Заикин «25» декабря 1998 г. |

Дата введения в действие «1» января 1999 г. |

1.3. Для достижения бетоном прочности, требуемой проектом при твердении в зимних условиях без искусственного обогрева, технологически наиболее простым и экономичным является метод термоса, основанный на принципе использования тепла, введенного в бетон путем прогрева материалов или бетонной смеси до укладки ее в опалубку, и экзотермического тепла, выделяемого цементом в процессе твердения бетона.

Общий запас тепла должен соответствовать его потерям при остывании конструкции (при соответствующем утеплении) до набора бетоном заделанной прочности (критической или распалубочной).

1.4. Ускоренный термос расширяет область применения термоса за счет введения в бетон противоморозных добавок, которые обеспечивают твердение бетона при отрицательных температурах без предварительного прогрева исходных материалов и бетонной смеси. Такой бетон, набрав на морозе критическую прочность, после оттаивания и 28-суточного твердения при температуре выше 0 °С приобретает прочность не менее 100 % от R28.

1.5. С целью сокращения сроков твердения бетона ускоренный термос может применяться в сочетании с методами электрообогрева или электропрогрева бетона.

1.6. Ускоренный термос, как и обычный термос, применяют при производстве бетонных и железобетонных работ в зимних условиях при среднесуточной температуре наружного воздуха +5 °С и минимальной ниже 0 °С.

Наиболее экономичные методы выдерживания бетона монолитных конструкций при зимнем бетонировании приведены в табл. 1.

Противоморозные добавки при бетонировании ускоренным термосом следует, как правило, применять в комплексе с пластифицирующими.

для бетонов классов: В15 (М200) и ниже - 30 %;

В22,5 - В25 (М300 - М350) - 25 %;

В30 (М400) и выше - 20 %.

Таблица 1

Выбор наиболее экономичного метода выдерживания бетона при зимнем бетонировании монолитных конструкций

|

Минимальная температура воздуха, °С, до |

Способ бетонирования |

|

|

Массивные бетонные и железобетонные фундаменты, блоки и плиты с Мп* £ 3 |

-15 |

термос |

|

-20 |

ускоренный термос |

|

|

Фундаменты под конструкции зданий и оборудование, массивные стены и т.п. с Мп = 3 - 6 |

-15 |

термос, ускоренный термос |

|

Колонны, балки, прогоны, элементы рамных конструкций, свайные ростверки, стены, перекрытия с Мп = 6 - 10 |

-15 |

ускоренный термос, ускоренный термос с электропрогревом или электрообогревом |

* Мп

- отношение суммы площадей охлаждаемых поверхностей конструкций в м2

к ее объему в м3. ![]() (м-1).

(м-1).

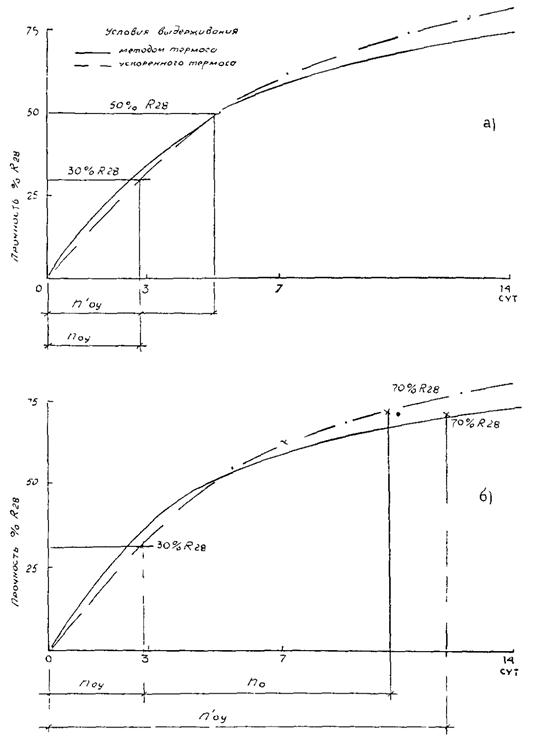

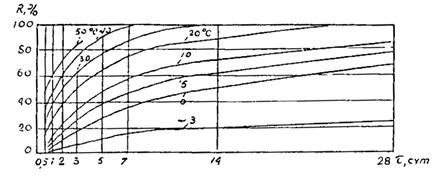

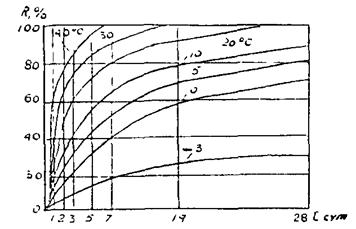

1.8. При применении ускоренного термоса утепление и ненесущая опалубка могут быть сняты на несколько дней раньше, чем при выдерживании бетона по методу термоса, что видно из рис. 1(а, б).

Несущая опалубка может быть снята при прочности бетона не менее указанной в табл. 2.

Таблица 2

Требуемая прочность бетона при распалубке

|

Фактическая нагрузка, % от нормативной |

||

|

свыше 70 |

70 и менее |

|

|

прочность бетона, % от проектной |

||

|

1. Конструкции с напрягаемой арматурой |

100 |

80 |

|

2. Колонны, несущие конструкции (балки, ригели, плиты) пролетом 6 м и более |

100 |

80 |

|

3. Несущие конструкции пролетом до 6 м, плиты пролетом до 3 м |

100 |

70 |

Примечания: 1. Загружение распалубленной конструкции полной расчетной нагрузкой допускается после приобретения бетоном проектной прочности.

2. Боковая несущая опалубка может сниматься после достижения бетоном прочности не менее критической, но не ранее момента, определяемого в соответствии с требованиями, изложенными в п. 1.12.

Рис. 1. Время и условия выдерживания бетона марки 200 - 300 на портландцементе марки 400 до снятия ненесущей (боковой) (а) и несущей (б) опалубки:

Поу - продолжительность выдерживания в опалубке с утеплителем;

По - в опалубке без утеплителя;

П’оу - в опалубке с утеплителем методом термоса.

1.9. Назначение теплоизоляции, условий распалубки конструкций, а также вида и количества вводимой в бетон противоморозной добавки производится исходя из расчетных величин температуры и скорости ветра, приведенных в табл. 3, для зимнего периода в соответствии с требованиями для Москвы главы СНиП 2.01.01-82 «Строительная климатология и геофизика».

Таблица 3

Расчетные величины температуры наружного воздуха и скорость ветра в Москве

|

IX |

X |

XI |

XII |

I |

II |

III |

IV |

V |

Скорость ветра, м/с |

|

|

°С |

- |

- |

-8 |

-19,1 |

-20,4 |

-19,1 |

-13,2 |

-4,5 |

- |

4,9 |

1.10. Конструкция опалубки и слой утеплителя должны включать непродуваемые прослойки (толь, пленочные материалы и т.д.). Рекомендуемые конструкции опалубки и коэффициенты теплопередачи опалубок различных конструкций приведены в табл. 16 (приложение 1).

За расчетное сечение на плане конструкции принимается среднее сечение по отношению к наибольшему размеру бетонируемой конструкции.

1.12. При решении вопроса о сроках снятия опалубки или тепловой защиты бетонируемых конструкций необходимо руководствоваться следующим:

а) нельзя допускать распалубку или снятие тепловой изоляции с конструкции, если температура бетона в ее центре продолжает повышаться;

б) снятие опалубки или тепловой защиты конструкции разрешается не ранее достижения бетоном требуемой прочности (см. п.п. 1.2, 1.7, 1.8);

в) опалубка или тепловая изоляция конструкции может быть удалена не ранее момента, когда разность температур между бетоном в контрольной точке и наружным воздухом достигает допустимых пределов: Dt = 20 °С для конструкций с Мп = 2 - 5 и Dt = 30 °C для конструкций с Мп ³ 5;

г) примерзание опалубки к бетону не допускается. Снятие ее должно быть осуществлено не позднее достижения температуры +5 °С в контрольной точке конструкции.

2. ТРЕБОВАНИЯ К МАТЕРИАЛАМ И ОСОБЕННОСТИ ПОДБОРА СОСТАВА БЕТОНА

2.1. Для приготовления бетонных смесей, выдерживаемых по методам термоса и ускоренного термоса, рекомендуется применять быстротвердеющий и обычный портландцемент и шлакопортландцемент марки М400 и выше, удовлетворяющие требованиям ГОСТ 10178-85* «Портландцемент, шлакопортландцемент, пуццолановый портландцемент и их разновидности».

2.2. При изготовлении бетонной смеси с противоморозными добавками не допускается применение глиноземистого и пуццоланового цементов.

2.3. При использовании в качестве противоморозной добавки нитрита натрия содержание в клинкере трехкальциевого алюмината (С3А) должно быть не более 7 %, а при использовании нитродапа - не более 8 %.

2.4. При предъявлении к бетону с нитродапом требований по морозостойкости марки 100 и более следует применять портландцементы с содержанием С3А до 6 %, если в проекте нет особых указаний по виду цемента.

2.5. Заполнители для тяжелых и легких бетонов должны удовлетворять требованиям ГОСТ 8267-93 «Щебень и гравий из плотных горных пород для строительных работ. Технические требования» и ГОСТ 9757-90 «Заполнители пористые неорганические для легких бетонов. Классификация».

2.6. Заполнители, предназначенные для приготовления бетонов с добавками нитрита натрия и нитродапа, не должны содержать включений реакционноспособного кремнезема (опал, халцедон и др.), взаимодействие которого с едким натром, образующимся при твердении бетона, может привести к коррозии бетона.

2.7. При приготовлении бетонной смеси на неотогретых заполнителях не допускаются включения в них льда, снега, смерзшихся комьев и наледи.

2.8. Вода для затворения бетонной смеси должна применяться обычная водопроводная, удовлетворяющая требованиям ГОСТ 23732-79.

2.9. В качестве противоморозных добавок рекомендуется применять:

нитрит натрия в водном растворе по ТУ 38-10274-85;

нитрит натрия кристаллический технический (натрий азотистокислый) по ГОСТ 19906-74*;

неслеживающийся нитрит натрия по ТУ 113-05-100-14-91;

нитрат натрия технический по ГОСТ 828-77*Е;

нитродап (водный раствор натриевых солей нитрата, нитрита, хлорида, карбоната с незначительным количеством примесей в виде полуторных окислов) по ТУ 113-05-8-88 (согласовано с ГОРСЭС г. Москвы № 3-22-395 от 16.10.89 г.);

нитрит натрия (в водном растворе) плюс лигносульфонаты технические (ЛСТ) по ОСТ 13-183-83.

Количество противоморозных добавок следует назначать в зависимости от средней температуры наружного воздуха в процентах от массы цемента в пересчете на сухое вещество в соответствии с табл. 4.

Рекомендуемые количества противоморозных добавок

|

Температура твердения бетона, °С |

Количество безводной соли, % от массы цемента в пересчете на сухое вещество |

||||

|

нитрит натрия (в водном растворе), нитрит натрия кристаллический |

неслеживающийся нитрит натрия |

нитрат натрия |

нитродап |

нитрит натрия (в водном растворе) + ЛСТ |

|

|

от 0 до -5 |

2 - 3 |

2 |

3 |

2 - 3 |

2 + 0,2 |

|

от -6 до -10 |

4 - 5 |

4 |

5 |

4 - 6 |

4 + 0,2 |

|

от -11 до -15 |

6 - 7 |

6 |

7 |

6 - 7 |

6 + 0,2 |

|

от -15 до -20 |

- |

- |

- |

8 |

- |

2.10. Области применения бетонов для различных типов конструкций и условия их эксплуатации при применении в качестве противоморозных добавок нитрита натрия или нитродапа приведены в табл. 5.

Таблица 5

Области применения бетонов с добавками нитрита натрия и нитродапа (знак «плюс» означает «допускается», знак «минус» - «не допускается»)

|

Тип конструкции и условия эксплуатации |

Условия применения |

|

|

Предварительно напряженные конструкции и стыки (каналы) сборно-монолитных и сборных конструкций, кроме указанных в п. 6 |

+ |

|

|

2. |

Железобетонные конструкции с ненапрягаемой рабочей арматурой |

+ |

|

Железобетонные конструкции, а также стыки без напрягаемой арматуры сборно-монолитных и сборных конструкций, имеющие выпуски арматуры или закладные детали: |

||

|

а) без специальной защиты стали; |

+ |

|

|

б) с цинковыми покрытиями по стали; |

+ |

|

|

в) с алюминиевым покрытием по стали; |

- |

|

|

г) с комбинированными покрытиями (щелочестойкими лакокрасочными или другими щелочестойкими защитными слоями по металлизированному подслою) |

+ |

|

|

4. |

Сборно-монолитные конструкции оконтуривающих блоков толщиной 30 см и более с монолитным ядром |

+ |

|

Железобетонные конструкции, предназначенные для эксплуатации: |

||

|

а) в неагрессивных газовых средах; |

+ |

|

|

б) в агрессивных газовых средах; |

+ |

|

|

в) в неагрессивных и агрессивных водных средах кроме указанных в поз. 5 «г»; |

+ |

|

|

г) в агрессивных водных средах при агрессивном воздействии сульфатов или солей и едких щелочей при наличии испаряющих поверхностей; |

- |

|

|

д) в зоне переменного уровня воды; |

- |

|

|

е) в водных и газовых средах при относительной влажности более 60 % (при наличии в заполнителе включений реакционноспособного кремнезема); |

- |

|

|

ж) в зонах действия блуждающих постоянных токов от посторонних источников |

+ |

|

|

Предварительно напряженные конструкции, армированные сталью классов Ат-IV, Ат-V, Ат-VI, A-IV, A-V |

- |

|

|

7. |

Конструкции из бетона на глиноземистом цементе |

- |

|

8. |

Железобетонные конструкции для электрифицированного транспорта и промышленных предприятий, потребляющих постоянный электрический ток |

- |

Примечания: 1. Возможность применения добавок в случаях, перечисленных в п.п. 1 - 3 настоящей таблицы, должна уточняться в соответствии с требованиями п. 5.

2. Ограничения по применению бетонов с добавками, перечисленные в п. 5 «г», «д» и «е», распространяются и на бетонные конструкции.

3. Конструкции, периодически увлажняющиеся водой, конденсатами или технологическими жидкостями, приравниваются к эксплуатируемым при относительной влажности воздуха более 60 %.

2.11. Ориентировочно минимальный набор прочности бетона с противоморозными добавками, выдержанного при отрицательной температуре, должен быть не ниже приведенного в табл. 6.

При использовании быстротвердеющих портландцементов приведенные величины умножаются на коэффициент 1,2.

2.12. Применение противоморозных добавок в бетонах должно вестись в соответствии с требованиями ВСН 46-96 «Указания по приготовлению и применению в зимних условиях бетонов с добавкой нитрита натрия» и ВСН 3-89 «Инструкция по применению нитродапа (на основе натриевой селитры) в качестве противоморозной добавки в тяжелых бетонах монолитных конструкций».

Таблица 6

Нарастание прочности бетона с противоморозными добавками

|

Цемент |

Температура твердения бетона, °С |

Прочность бетона, % от R28 при твердении на морозе через число суток |

||||

|

7 |

14 |

28 |

90 |

|||

|

Нитрит натрия (в водном растворе) |

портландский |

-5 |

25 |

40 |

60 |

100 |

|

-10 |

15 |

25 |

35 |

70 |

||

|

Нитрит натрия кристаллический |

-“- |

-15 |

5 |

10 |

20 |

50 |

|

Нитродап |

портландский |

-5 |

25 |

40 |

60 |

100 |

|

-10 |

15 |

25 |

35 |

70 |

||

|

-15 |

5 |

10 |

20 |

50 |

||

|

шлакопортландский |

-5 |

15 |

25 |

45 |

90 |

|

|

-10 |

10 |

15 |

25 |

60 |

||

|

-15 |

- |

5 |

15 |

40 |

||

2.13. Применение бетона с противоморозными добавками возможно в сочетании с поверхностно-активными веществами (ПАВ) в соответствии с «Руководством по применению химических добавок в бетоне» (Стройиздат, М., 1981 г.)

Расход воды и соответственно цемента в бетонной смеси при введении ПАВ, пластификаторов и ускорителей твердения уменьшается примерно на 10 %.

2.14. Подбор состава бетона, укладываемого в зимних условиях методами термоса и ускоренного термоса, следует производить любым проверенным на практике способом, обеспечивающим получение бетона с заданными свойствами в установленные сроки при минимальном расходе цемента.

Состав бетона уточняется лабораторией путем приготовления его из имеющихся в наличии материалов.

Осадка конуса при укладке в опалубку определяется при рабочей температуре бетонной смеси и должна соответствовать требованиям, приведенным в табл. 7. При производстве работ в зимнее время следует стремиться к уменьшению подвижности смеси, так как это способствует ускорению твердения бетона в начальные сроки.

Таблица 7

Осадка конуса бетонной смеси при укладке в опалубку в зависимости от массивности конструкций и насыщения арматурой

|

Осадка конуса, см |

|

|

Массивные неармированные или малоармированные (фундаменты, блоки массивов, подпорные стенки) с Мп £ 3 |

1 - 3 |

|

Массивные армированные конструкции (плиты, балки, колонны большого и среднего сечения) с Мп £ 5 |

3 - 6 |

|

Железобетонные конструкции 5 £ Мп £ 12, сильно насыщенные арматурой, конструкции, бетонируемые в скользящей опалубке |

6 - 8 |

|

Подготовка под фундаменты и полы, основания дорог и аэродромов |

0 - 3 |

2.15. Водоцементное отношение в бетонах, укладываемых в зимнее время, следует снижать до минимально возможного и оно не должно превышать величин, приведенных в табл. 8.

Таблица 8

Зависимость между проектной маркой бетона, маркой цемента и водоцементным отношением

|

Водоцементное отношение при марке цемента |

|||

|

200 |

400 |

500 |

|

|

150 |

0,65 |

- |

- |

|

200 |

0,55 |

0,65 |

- |

|

300 |

0,38 |

0,45 |

0,5 |

|

400 |

- |

0,38 |

0,4 |

|

500 |

- |

- |

0,38 |

3. ОПРЕДЕЛЕНИЕ ДЛИТЕЛЬНОСТИ ОСТЫВАНИЯ, ПРОЧНОСТИ БЕТОНА И ТЕМПЕРАТУРНОГО РЕЖИМА КОНСТРУКЦИЙ

3.1. При выдерживании бетонных и железобетонных конструкций по методам термоса или ускоренного термоса температурный режим зависит от:

размеров и формы конструкций;

температуры бетона после его укладки в опалубку;

тепловой изоляции;

теплофизических свойств бетона и железобетона (теплоемкости, теплопроводности);

экзотермии цемента;

температуры наружного воздуха и скорости ветра.

3.2. Прогнозирование температурного режима бетонных или железобетонных конструкций необходимо для определения:

времени остывания бетона и величины набранной им за это время прочности;

величины термического сопротивления изоляции, требуемой для достижения бетоном заданной прочности в установленные сроки при известных начальных и граничных условиях;

оптимальной величины термического сопротивления изоляции, обеспечивающей наряду с набором требуемой прочности бетоном также и формирование благоприятного термонапряженного состояния конструкции;

характера распределения температуры бетона в конструкции для решения вопроса о назначении сроков ее распалубки.

3.3. Для определения перечисленных параметров разработаны несколько методик расчета, две из которых приведены в приложениях 1, 2.

3.4. В приложении 1 приведен наиболее простой и достаточно надежный для практических целей расчет по методу Б.Г. Скрамтаева с уточнениями С.А. Миронова.

Расчет позволяет определить прогнозируемое время остывания бетона и соответствующую прочность бетона по графикам, а также установить конструкцию опалубки и теплоизоляции.

В основу расчета положена зависимость между начальным теплосодержанием бетонной смеси, уложенной в конструкцию с учетом тепловыделения и теплопотерь в окружающую среду при остывании бетона в стационарном тепловом потоке и потерь тепла на нагрев опалубки и арматуры. Расчетом учитывается также изменение термического сопротивления опалубки в зависимости от скорости ветра.

3.5. В приложении 2 приведен табличный метод расчета температурного режима бетонных и железобетонных изделий, выполненный на ЭВМ по методу В.С. Лукьянова (ВНИПИтеплопроект).

Решение задачи заключается в отыскании по известным начальным условиям (виду и марке бетона, марке и расходу цемента на 1 м3 бетона, начальной температуре бетона и температуре наружного воздуха и требуемой к моменту распалубки прочности бетона) необходимого термического сопротивления опалубки, конечной температуры бетона и времени окончания выдерживания конструкции.

По величине выбранного термического сопротивления опалубки выполняется выбор конструкции опалубки и расчет толщины слоев теплоизоляции. В тех случаях, когда конструкция опалубки задана, по таблицам может быть подобрана необходимая величина начальной температуры бетона, а также время окончания выдерживания бетона для получения им соответствующей величины прочности.

3.6. При проведении расчетов длительности остывания бетонов термическое сопротивление укрытия поверхностей без опалубки следует принимать равным термическому сопротивлению опалубки и изоляции.

Угловые выступающие части, металлические закладные детали и другие элементы, остывающие быстрее основной части конструкций, необходимо утеплять дополнительно для обеспечения одинаковых условий остывания всей конструкции. Термическое сопротивление тепловой изоляции этих элементов должно быть в два раза выше, чем термическое сопротивление опалубки с изоляцией.

3.7. При разработке проекта производства работ, когда в задании указана марка бетона, но не указан расход цемента, последний может быть принят ориентировочно по «Типовым нормам расхода цемента в бетоне сборных бетонных и железобетонных изделий массового производства» (СН 386-86).

3.8. Расчет выдерживания бетона следует вести до температуры остывания +5 °С.

4. ПРИГОТОВЛЕНИЕ И ТРАНСПОРТИРОВАНИЕ БЕТОННОЙ СМЕСИ

4.1. Приготовление бетонных смесей с противоморозными добавками может вестись в холодном помещении при соблюдении следующих условий:

запрещается применять смерзшиеся заполнители;

температура составляющих принимается в зависимости от вида и дозировки добавки, условий транспортирования и области применения бетонной смеси;

при использовании подогретых составляющих технология приготовления бетонной смеси не отличается от обычной (водный раствор добавки вводят вместе с водой затворения);

при выполнении работ с холодными материалами предпочтителен следующий порядок приготовления бетонной смеси: сначала в заполнители (щебень, песок) вводят раствор противоморозной добавки рабочей концентрации и после их перемешивания в течение 1,5 - 2 мин. загружают цемент с последующим перемешиванием в течение 4 - 5 мин.

4.2. При приготовлении бетонной смеси для укладки в стыки следует внести поправку на остывание бетонной смеси в зоне контакта конструкций (повысив температуру составляющих бетонной смеси, изменив вид и дозировку добавки).

4.3. В случае коротких сроков схватывания цемента с противоморозной добавкой и небольших объемов бетонной смеси (например, для стыков) целесообразно применять раздельный способ приготовления: сухую смесь из цемента, песка и щебня доставляют на строительную площадку и там готовят путем смешивания с раствором добавки рабочей концентрации (перемешивание в течение 3 - 3,5 мин.).

4.4. Транспортирование бетонных смесей с протиморозными добавками можно осуществлять без утепления, но с обязательной защитой от атмосферных осадков и наледей.

4.5. Температура бетонной смеси в момент ее укладки может быть различной в зависимости от принятой технологии работ, концентрации и вида добавки, однако минимальная температура должна быть не менее чем на 5 градусов выше температуры замерзания водного раствора добавки.

4.6. При приготовлении бетонных смесей без противоморозных добавок и выдерживании бетона по методу термоса бетонная смесь должна готовиться в бетоносмесительных установках, располагающихся в отапливаемом помещении, с использованием подогретых заполнителей и воды, температура которых должна обеспечивать получение бетонной смеси установленной расчетной температуры Наибольшая допустимая температура бетонной смеси и ее составляющих при загрузке и по выходе из бетоносмесителя приведена в табл. 9.

Таблица 9

Наибольшая допустимая температура бетонной смеси и ее составляющих при загрузке и по выходе из бетоносмесителя

|

Наибольшая допустимая температура, °С |

|||

|

воды |

заполнителей |

бетонной смеси |

|

|

Портландцемент и шлакопортландцемент марки 400 и выше |

60 |

40 |

35 |

Транспортирование бетонной смеси должно производиться в утепленной и укрытой транспортной таре, предохраняющей ее в пути от остывания и попадания атмосферных осадков.

5. УКЛАДКА БЕТОННОЙ СМЕСИ

5.1. Перед укладкой бетонной смеси необходимо удалить снег и наледь с ранее уложенного бетона, опалубки и арматуры (механически, сжатым воздухом и т.п.). Подготовленную к бетонированию конструкцию до укладки бетона необходимо укрыть от атмосферных осадков.

5.2. Поверхность свежеуложенного бетона во избежание потери влаги или повышенного увлажнения за счет осадков необходимо укрывать слоем гидроизоляционного материала (полиэтиленовая пленка, прорезиненная ткань, рубероид и др.).

5.3. Укладку бетонной смеси следует вести непрерывно. В случае возникновения перерывов в бетонировании поверхность бетона необходимо укрывать и утеплять, а при необходимости - обогревать. При снегопадах и сильном ветре бетонирование производят в легких тепляках.

5.4. Укладка следующего слоя бетонной смеси допускается до начала схватывания бетона предыдущего слоя, продолжительность перерыва между укладкой смежных слоев без образования рабочего шва устанавливается строительной лабораторией. Верхний уровень уложенной бетонной смеси должен быть на 50 - 70 мм ниже верха щитов опалубки.

5.5. Поверхность бетона, не защищенная опалубкой, должна быть укрыта, чтобы не вымораживалась влага; выдерживание под укрытием должно продолжаться до получения бетоном прочности, указанной в ППР.

6. КОНТРОЛЬ ЗА ПРОИЗВОДСТВОМ РАБОТ И КАЧЕСТВОМ БЕТОНА

6.1. Контроль за качеством производства бетонных работ должен осуществляться систематически на всех этапах и отвечать требованиям СНиП 3.03.01-87 «Несущие и ограждающие конструкции».

6.2. Качество исходных материалов должно соответствовать рекомендациям раздела 2 «Требования к материалам… » настоящих рекомендаций.

6.3. Состав бетона следует уточнить при изменении предприятия-поставщика исходных материалов.

6.4. Контроль за качеством противоморозных добавок состоит в проверке плотности концентрированных и рабочих растворов, которая производится в соответствии с ВСН 46-96 и ВСН 3-89 (см. п. 2.12.).

6.5. При контроле приготовления бетонной смеси следует определять:

чистоту заполнителей и отсутствие в них наледей и смерзшихся комьев (при работе на холодных заполнителях);

температуру подогрева воды или рабочего раствора противоморозных добавок;

соответствие количества вводимой добавки температуре наружного воздуха или ожидаемой средней расчетной температуре бетона за период выдерживания;

правильность дозировки материалов, составляющих бетон;

достаточность перемешивания бетонной смеси и отсутствие в ней комьев песка;

соответствие температуры и подвижности бетонной смеси заданным величинам при выходе из бетономешалки.

6.6. Контроль за качеством при транспортировании и укладке бетонной смеси, а также выдерживании бетона включает:

проверку подготовки основания: отсутствие снега и наледи на опалубке, арматуре и ранее уложенном бетоне;

измерение температуры наружного воздуха и бетонной смеси при выгрузке из транспортной тары, укладке и уплотнении бетона;

проверку подвижности бетонной смеси на месте укладки;

наблюдение за тщательностью укладки бетонной смеси и ее уплотнением при бетонировании конструкций, а также за сохранностью укрытия в течение всего периода выдерживания бетона;

соблюдение принятого температурного режима выдерживания бетона с измерением температуры бетона в контрольной точке (см. п. 1.11) не реже 3-х раз в сутки;

контроль прочности бетона по образцам - кубам 10´10´10 см, изготовленным у места укладки бетона и выдержанным в одинаковых условиях с конструкцией - 6 кубов и в нормальных условиях, для определения фактической марки бетона (R28) - 3 куба (образцы отбираются от каждых 50 м3 уложенного бетона одного состава, но не реже 1 раза в 5 суток, а также при резком изменении температуры воздуха).

6.7. Контроль прочности бетона по образцам должен осуществляться по ГОСТ 10180-90 «Бетоны. Методы определения прочности по контрольным образцам» и ГОСТ 18105.2-86 «Бетоны. Правила контроля прочности на сжатие для монолитных конструкций».

6.8. Контроль прочности бетона непосредственно в конструкции должен производиться выборочно либо методами неразрушающего контроля, либо испытанием высверленных кернов (в оттаявшем бетоне).

6.9. Испытания на водонепроницаемость и морозостойкость должны производиться по ГОСТ 12730.5-84* и ГОСТ 10060.4-95.

6.10. Результаты контроля качества бетона, бетонных и железобетонных работ заносятся в «Журнал бетонных работ».

7. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

7.1. При производстве бетонных работ в зимних условиях необходимо соблюдать требования раздела II главы СНиП III-4-80* «Техника безопасности в строительстве», ГОСТ 12.1.013-78 «Правила техники безопасности при эксплуатации электроустановок», а также положения данного раздела.

7.2. Противоморозные добавки - нитрит натрия и нитродап - ядовитые вещества. Попадание этих добавок в организм человека уже через 10 - 15 мин. приводит к отравлению, характерными признаками которого являются слабость, тошнота, головокружение, ухудшение зрения, посинение кончиков пальцев рук и ног, а также кончика носа.

При отравлении пострадавшего следует немедленно эвакуировать в ближайший пункт медицинской помощи или вызвать скорую помощь. До прибытия медицинской помощи следует положить пострадавшего в хорошо проветриваемое помещение и дать выпить 2 - 3 стакана чистой (без соды) воды, желательно комнатной температуры, но не более 25 °С. Если после этого не появится рвота, ее надо вызвать искусственно, нажимая двумя пальцами на корень языка.

7.3. При транспортировании, хранении и работе с противоморозными добавками должны соблюдаться следующие требования безопасности:

а) лица, занятые приготовлением водных растворов добавок, должны быть снабжены спецодеждой из водоотталкивающей ткани, утепленными резиновыми сапогами, рукавицами, защитными очками и респираторами;

б) по окончании работы с добавками необходимо снять с себя все средства индивидуальной защиты и тщательно вымыть лицо и руки;

в) при попадании добавок на кожу их следует тщательно смыть водой;

г) пища должна приниматься в специально отведенных для этого местах, перед приемом пищи и курением необходимо тщательно вымыть руки и лицо.

7.4. Инженерно-технический персонал и рабочие должны пройти инструктаж по охране труда и правилам техники безопасности при работе с добавками.

7.5. К работе с добавками не допускаются лица моложе 18 лет, а также лица с повреждениями кожного покрова (ссадины, ожоги, царапины, раздражения) и поражениями век и глаз.

7.6. Противоморозные добавки следует хранить в заводской таре с соответствующей маркировкой. Склады для хранения добавок необходимо размещать в отдельно стоящих зданиях или на отгороженных площадках.

7.7. Запрещается хранение добавок в одном помещении с легковоспламеняющимися газами и жидкостями, органическими веществами (дерево, хлопок, солома), горючими материалами, веществами на спиртовой основе, радиоактивными, а также едкими, коррозионно агрессивными и взрывчатыми веществами.

7.8. Лицо, выдающее добавки со склада, должно предупредить получателя о токсических свойствах добавок, а получатель должен расписаться об этом в специальном журнале.

7.9. На складах добавок для предотвращения пожара запрещается курение и применение открытого огня, исключается возможность коротких замыканий и искрений в электрооборудовании. Склады должны быть оборудованы противопожарными средствами.

7.10. Водные растворы добавок должны приготовляться с помощью механизированных установок или другого оборудования, исключающего перемешивание вручную. Помещения, в которых готовятся водные растворы добавок, должны быть обеспечены приточно-вытяжной вентиляцией с 10-15-кратным воздухообменом, а лаборатории, устанавливающие концентрацию (плотность) растворов добавок, необходимо оборудовать вытяжными шкафами.

7.11. Подавать водные растворы добавок в расходные емкости и бетоносмесители рекомендуется по трубопроводу самотеком или с помощью насоса, а переносить вручную - в закрывающихся бачках, наполненных не более чем на 3/4.

7.12. Не допускается из-за опасного для здоровья людей выделения газов приготовление смеси водного раствора нитрита натрия и технического лигносульфоната в том случае, если растворы применяются в концентрированном виде, в горячем состоянии и если первым растворяемым компонентом является технический лигносульфонат, а не нитрит натрия.

7.13. Нельзя допускать смешивание водных растворов добавок с кислотами и солями, имеющими кислую реакцию, так как это ведет к разложению добавок с выделением газообразных продуктов, в том числе отравляющих газов NO и NO2. Предельно допустимая концентрация оксидов азота в пересчете на NO2 в рабочей зоне, составляет 5 мг/м3.

8. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

8.1. Основные технологические процессы при изготовлении монолитных железобетонных конструкций с применением противоморозных добавок являются экологически чистым производством при условии соблюдения требований по хранению нитрита натрия и нитродапа (предлагаемых в «Рекомендациях...» противоморозных добавок).

8.2. Нитрит натрия и нитродап - ядовитые вещества. Хранение их должно осуществляться в заводской таре на складах в отдельно стоящих зданиях или на специально отгороженных площадках.

8.3. Не допускается слив водных растворов добавок в водоемы санитарно-бытового назначения и хранение кристаллического и неслеживающегося нитрита натрия в отвалах на земле.

Приложение 1

РАСЧЕТ ПРОДОЛЖИТЕЛЬНОСТИ ОСТЫВАНИЯ БЕТОНА В КОНСТРУКЦИИ И ПРОЧНОСТЬ БЕТОНА К МОМЕНТУ ЕГО ОСТЫВАНИЯ ДО ЗАДАННОЙ ТЕМПЕРАТУРЫ

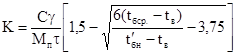

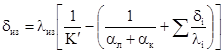

Продолжительность остывания бетона определяется по формуле:

![]() (5)

(5)

где: t - продолжительность остывания бетона, ч;

с - удельная теплоемкость бетона, кДж/кг·°С;

g - объемная масса бетона, кг/м3;

tбн - начальная температура бетонной смеси перед укладкой в конструкцию, °С;

tбk - конечная температура бетона, до которой осуществляется расчет продолжительности остывания, °С;

q - тепловыделение 1 кг цемента за время остывания бетона, кДж;

Ц - расход цемента на 1 м3 бетона, кг;

К - коэффициент теплопередачи опалубки, Вт/м2·°С;

Мп - модуль поверхности остываемой конструкции, м-1;

tбcр. - среднее значение температуры бетона за время остывания, °С;

tв - температура наружного воздуха, °С.

Для проведения расчета необходимы следующие исходные данные: размеры конструкции, расход стали на 1 м3 бетона, вид и марка бетона, вид и активность цемента и его расход на 1 м3 бетона, температура наружного воздуха, скорость ветра, начальная температура бетона и конструкция опалубки.

Последовательность расчета состоит в следующем:

определяются объем бетона в конструкции

V = hBL; (1)

полная поверхность охлаждения конструкции

где: h, B и L - соответственно толщина, ширина и длина бетонируемой конструкции, м;

модуль поверхности конструкции

начальная температура бетона с учетом нагрева арматуры:

где: С и С1 - удельная теплоемкость бетона и арматуры, кДж/кг·°С;

Р1 - расход арматуры, кг/м3.

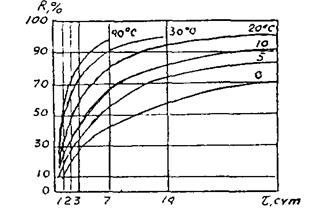

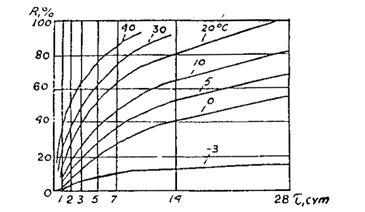

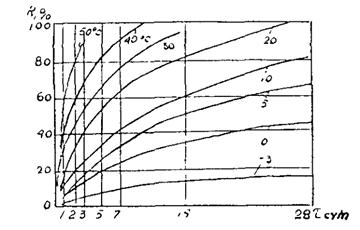

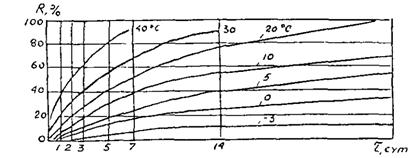

По графику нарастания прочности бетона при разных температурах (рис. 2 - 7) или табл. 10 - 15 находят среднюю температуру его твердения (tбcр.), при которой можно получить требуемую величину прочности за заданное время (t).

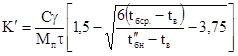

Для соблюдения этого условия определяют (ориентировочно) для выбранной предварительно по табл. 16 конструкции опалубки коэффициент ее теплопередачи по формуле:

Область применения этой формулы ограничивается условием:

![]() . (7)

. (7)

Удельный тепловой поток через опалубку определяют по формуле:

q = K(t`бн - tв). (8)

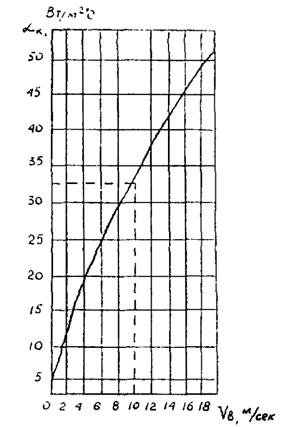

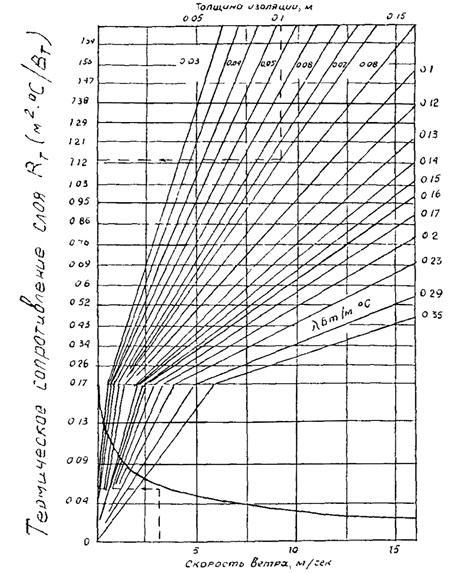

Коэффициент теплоотдачи опалубки конвекцией ak определяют по графику рис. 8.

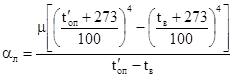

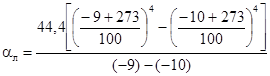

Задаваясь температурой на наружной поверхности опалубки t`оп, близкой к температуре наружного воздуха, определяют коэффициент теплоотдачи излучением по формуле:

где: μ - коэффициент излучения материала опалубки, принимается по данным соответствующих справочников или по табл. 17.

Для выбранного типа опалубки уточняют температуру на ее наружной поверхности по формуле:

Полученное значение tноп должно удовлетворять условию:

Если расхождение между заданной и расчетной температурами на наружной поверхности опалубки будет более ±5 %, то расчет следует повторить при других задаваемых значениях температур на наружной поверхности опалубки.

Определяют среднюю температуру нагрева опалубки в начальный момент остывания конструкции:

Определяют тепло, расходуемое на нагрев опалубки, по формуле:

где: Ci, Fi, δi, gi - соответственно удельная теплоемкость, площадь, толщина и объемная масса материала опалубки.

Уточняют температуру бетона к началу остывания конструкции с учетом потерь тепла, расходуемого на нагрев арматуры и опалубки:

Значение коэффициента теплопередачи опалубки уточняют по формуле:

Если проведенный расчет показывает, что принятый вид опалубки не соответствует необходимым требованиям по коэффициенту теплопередачи (см. табл. 16), то толщину теплоизоляции к принятому типу опалубки уточняют расчетом.

Учитывая, что с повышением температуры теплопроводность материалов меняется, то согласно эмпирической формуле О.Е. Власова теплопроводность материалов λt, составляющих конструкцию опалубки, нагретых до tоп, определяют по формуле:

λt = λо(1 + 0,0025tроп), (16)

где λо - коэффициент теплопроводности материалов опалубки при 0 °С, принимаемый по справочным материалам или определяемый опытным путем.

Толщину теплоизоляционного слоя (утеплителя) опалубки определяют по формуле:

где: λиз и λi - коэффициент теплопроводности соответственно теплоизоляции и составляющих материалов опалубки при tроп.

Уточняют удельный тепловой поток через опалубку:

q` = K`(t``бн - tв). (18)

Температуру наружной поверхности опалубки окончательно определяют по формуле:

Уточняют процент ошибки задаваемой t1оп и расчетной температуры tокоп на наружной поверхности опалубки:

Определяют температуру бетона к концу заданного срока остывания:

Проверяют продолжительность остывания бетона до tбк*

* В формуле не учитывается тепло от экзотермии цемента, т.к. оно уже учтено при определении средней температуры твердения бетона из графика нарастания прочности, а также при расчете коэффициента теплопередачи опалубки.

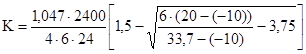

Пример расчета ненесущей опалубки

Исходные данные: железобетонная конструкция размером 1,2´1,5´2 м, изготовленная из бетона М300 на портландцементе М400 с расходом 400 кг/м3 и расходом стали 150 кг/м3, бетонируется в зимнее время в условиях стройплощадки. Температура наружного воздуха равна tв = -10 °С при скорости ветра 10 м/сек. Температура бетонной смеси в момент укладки в опалубку составляет 15 °С. Бетонная смесь приготовлена с противоморозной добавкой - кристаллический нитрат натрия.

Удельная теплоемкость бетона и арматуры составляет соответственно 1,047 и 0,48 кДж/кг·°С. Объемная масса бетона и арматуры равна соответственно 2400 и 7800 кг/м3. Требуется подобрать конструкцию ненесущей опалубки при условии, что бетон приобретет 25 % прочности от марочной (критическая прочность) в течение 2 суток остывания.

Расчет производится следующим образом:

По формуле (1) определяем объем бетона и конструкции:

V = 1,2´1,5´2 = 3,6 м3.

По формуле (2) определяем поверхность охлаждения конструкции:

F = 2(2´1,2 + 1,2´1,5 + 2´1,5) = 14,4 м2.

По формуле (3) определяем модуль поверхности конструкции:

Мп = 14,4/3,6 = 4 м-1.

По формуле (4) определяем температуру бетона с учетом нагрева арматуры:

![]() °С.

°С.

Согласно графику набора прочности бетоном при различной температуре (см. рис. 2.) находим среднюю температуру твердения бетона tбср., равную 10 °С, при которой в течение 2 суток бетон приобретает 25 % прочности от марочной.

По формуле (6) определяем (ориентировочно) коэффициент теплоотдачи опалубки:

![]() =

5,37 кДж/м2·ч·°С = 1,49 Вт/м2·°С.

=

5,37 кДж/м2·ч·°С = 1,49 Вт/м2·°С.

Ориентировочно по табл. 16 назначаем конструкцию опалубки, состоящую из доски толщиной 15 мм, слоя толя толщиной 1 мм, слоя минваты толщиной 20 мм и слоя фанеры толщиной 4 мм.

Физические показатели принятых материалов приведены в таблице 9а.

Таблица 9а

Физические показатели материалов

|

Объемная масса, кг/м3 |

Удельная теплоемкость С, кДж/кг·°С |

Коэффициент теплопроводности Вт/м2·°С |

|

|

Сосна и ель поперек волокон |

550 |

2,51 |

0,17 |

|

Фанера клееная |

600 |

2,51 |

0,17 |

|

Толь (рубероид, пергамин) |

600 |

1,47 |

0,17 |

|

Вата минеральная |

200 |

0,75 |

0,07 |

По формуле (8) определяем удельный тепловой поток через опалубку:

q = 1,49[14,3-(-10)] = 36,2 Вт/м2.

По графику рис. 8 определяем коэффициент конвективной теплоотдачи опалубки при скорости ветра 10 м/сек (по условию задачи)

ak = 33,15 Вт/м2·°С.

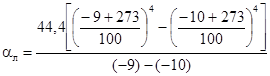

Зная, что лицевая сторона опалубки выполнена из фанеры, для которой (см. табл. 17) коэффициент излучения равен примерно 4,44 Вт/м2·°С, и приняв температуру наружной поверхности опалубки равной -9 °С, находим aл по формуле (9):

=

3,25 Вт/м2·°С.

=

3,25 Вт/м2·°С.

По формуле (10) проверяем правильность заданной температуры на наружной стороне опалубки:

![]() =

9,005°.

=

9,005°.

По формуле (11) проверяем процент ошибки:

![]() ´100 % = 0,06 %

£ 5 %.

´100 % = 0,06 %

£ 5 %.

По формуле (12) определяем температуру нагрева опалубки:

![]() =

2,65°.

=

2,65°.

Согласно формуле (13) определяем тепло, расходуемое на нагрев опалубки:

Qоп = [2,65-(-10)]·(2,51-14,74´0,015´550 + 1,47´14,74´0,001´600 + 0,75-15,42-0,02´200 + 2,51´15,49´0,004´600) = 12,65´457,001 = 5791 кДж.

По формуле (14) определяем температуру бетона с учетом потерь тепла, затраченных на нагрев арматуры и опалубки:

![]() =

127308,2/9762,281 = 13,04 °С.

=

127308,2/9762,281 = 13,04 °С.

По формуле (15) уточняем значение коэффициента теплопередачи опалубки:

=

3,829 кДж/м2·ч·°С = 1,064 Вт/м2·°С.

=

3,829 кДж/м2·ч·°С = 1,064 Вт/м2·°С.

В связи с отличием коэффициента теплоотдачи опалубки от принятого ориентировочно уточняется толщина теплоизоляции опалубки (минваты).

По формуле (16) определяем теплопроводность материалов опалубки, нагретых до температуры опалубки (tоп):

доска λ1 = 0,17(1 + 0,0025´2,65) = 0,171

толь λ1 = 0,17(1 + 0,0025´2,65) = 0,171

минвата λ1 = 0,07(1 + 0,0025´2,65) = 0,07

фанера λ1 = 0,17(1 + 0,0025´2,65) = 0,171.

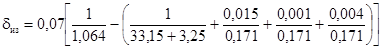

По формуле (17) определяем толщину теплоизоляции (минваты):

= 0,07(0,9398-0,0275-0,0877-0,0058-0,0231) = 0,07´0,7954 = 0,055678 м ~ 56 мм.

= 0,07(0,9398-0,0275-0,0877-0,0058-0,0231) = 0,07´0,7954 = 0,055678 м ~ 56 мм.

По формуле (18) уточняем удельный тепловой поток, теряемый бетоном через опалубку

q1 = 1,064(13,04 + 10) = 24,51 Вт/м2.

По формуле (19) окончательно определяем температуру наружной поверхности опалубки

![]() =

-9,33°.

=

-9,33°.

По формуле (20) уточняем процент ошибки

![]() ´100 % = -3,7

%.

´100 % = -3,7

%.

Процент ошибки составил менее 5, что свидетельствует о правильности выбранной опалубки.

По формуле (21) определяем температуру бетона к концу выдерживания:

![]() =

23,04·е-293-10 = 23,04·0,747-10 = 7,2°.

=

23,04·е-293-10 = 23,04·0,747-10 = 7,2°.

По формуле (22) производим окончательную проверку продолжительности остывания бетона:

![]() =

47,9 ч = 1,996 ~ 2 сут.

=

47,9 ч = 1,996 ~ 2 сут.

Продолжительность остывания конструкции составила 2 сут., что удовлетворяет условиям задачи.

В итоге расчета установлено, что конструкция опалубки должна состоять из сосновой доски толщиной 15 мм, одного слоя толя толщиной 1 мм, слоя минеральной ваты толщиной 56 мм и фанеры толщиной 4 мм.

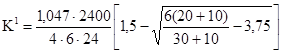

Пример расчета несущей опалубки

Исходные данные: железобетонная конструкция размером 1,2´1,5´2 м, изготовленная из бетона М300 на портландцементе М400 с расходом - 400 кг/м3 и расходом стали 150 кг/м3, бетонируется в зимнее время в условиях стройплощадки. Температура наружного воздуха равна tв = -10 °С при скорости ветра 10 м/сек. Температура бетонной смеси в момент укладки составляет 35 °С.

Удельная теплоемкость бетона и арматуры составляет соответственно 1,047 и 0,48 кДж/кг·°С. Объемная масса бетона и арматуры составляет соответственно 2400 и 7800 кг/м3.

Требуется подобрать конструкцию несущей опалубки при условии, что бетон приобретет 70 % прочности от марочной в течение 6 суток остывания.

Расчет производится следующим образом:

По формулам (1), (2), (3) определяем объем бетона конструкции, поверхность охлаждения и модуль поверхности конструкции (см. Пример расчета ненесущей опалубки)

V = 3,6 м3, F = 14,4 м2, Мп = 4 м-1.

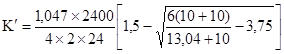

По формуле (4) определяем температуру бетона с учетом нагрева арматуры

![]() =

33,7 °С.

=

33,7 °С.

Согласно графику набора прочности (см. рис. 2) находим среднюю температуру твердения бетона tбcр., равную 20 °С, при которой в течение приблизительно 6 суток бетон конструкции приобретет 70 % прочности от марочной.

По формуле (6) определяем (ориентировочно) коэффициент теплопередачи опалубки

= 3,89 кДж/м2·ч·°С

= 1,08 Вт/м2·°С

= 3,89 кДж/м2·ч·°С

= 1,08 Вт/м2·°С

Ориентировочно по табл. 16 назначаем конструкцию опалубки, состоящую из доски толщиной 25 мм, слоя толя толщиной 1 мм, слоя минваты толщиной 50 мм и слоя фанеры толщиной 4 мм. Физические показатели принятых материалов приведены в таблице 9а.

По формуле (8) определяем удельный тепловой поток через опалубку:

q = 1,08[33,7-(-10)] = 47,2 Вт/м2.

По графику рис. 8 определяем коэффициент конвективной теплоотдачи опалубки при скорости ветра 10 м/сек. (по условиям задачи) ak = 33,15 Вт/м2·°С.

Зная, что лицевая сторона опалубки выполнена из фанеры, для которой (см. табл. 17) коэффициент излучения равен примерно 4,44 Вт/м2·°С и приняв температуру наружной поверхности опалубки равной -9 °С, находим aл по формуле (9):

=

3,25 Вт/м2·°С.

=

3,25 Вт/м2·°С.

По формуле (10) проверяем правильность заданной температуры на наружной стороне опалубки:

![]() =

-8,7 °С.

=

-8,7 °С.

По формуле (11) проверяем процент ошибки:

![]() ´100 = 3,3 %

< ±5 %

´100 = 3,3 %

< ±5 %

По формуле (12) определяем температуру нагрева опалубки:

![]() =

12,5 °С

=

12,5 °С

Согласно формуле (13) определяем тепло, расходуемое на нагрев опалубки:

Qоп = (2,51·14,74·0,025·550 + 1,47·14,75·0,001·600 + 0,75·15,42·0,05·200 + 2,5·15,49·0,04·600) (12,5-(-10)) = 16493,73 кДж

По формуле (14) определяем температуру бетона с учетом потерь тепла, затраченных на нагрев арматуры и опалубки:

![]()

![]() =

30 °С.

=

30 °С.

По формуле (15) уточняем значение коэффициента теплопередачи опалубки

= 2,69 кДж/м2·ч·°С = 0,75 Вт/м2·°С

= 2,69 кДж/м2·ч·°С = 0,75 Вт/м2·°С

В связи с отличием коэффициента теплопередачи опалубки от принятого ориентировочно уточняется толщина теплоизоляции опалубки (минваты).

По формуле (16) определяем теплопроводность материалов опалубки, нагретых до температуры опалубки (tоп = 12,5 °C):

доска сосновая λt = 0,17(1 + 0,0025·12,5) = 0,175 Вт/м2·°С;

фанера клееная λt = 0,17(1 + 0,0025·12,5) = 0,175 Вт/м2·°С;

толь λt = 0,17(1 + 0,0025·12,5) = 0,175 Вт/м2·°С;

вата минеральная λt = 0,07(1 + 0,0025·12,5) = 0,072 Вт/м2·°С.

По формуле (17) определяем толщину теплоизоляции (минваты):

![]() = 0,079 м ~ 79 мм.

= 0,079 м ~ 79 мм.

По формуле (18) уточняем удельный тепловой поток, теряемый бетоном через опалубку:

q1 = 0,75(30 + 10) = 30 Вт/м2.

По формуле (19) окончательно определяем температуру наружной поверхности опалубки:

![]() = -9,2

°С.

= -9,2

°С.

По формуле (20) уточняем процент ошибки:

![]() ´100 = -2,2 %.

´100 = -2,2 %.

По формуле (21) определяем температуру бетона к концу выдерживания:

![]() -10

= 11,4 °С.

-10

= 11,4 °С.

По формуле (22) производим окончательную проверку продолжительности остывания бетона:

![]() =

144,79 ч = 6 сут.

=

144,79 ч = 6 сут.

Продолжительность остывания конструкции составила 6 сут., что удовлетворяет условиям задачи.

В итоге расчета установлено, что конструкция опалубки должна состоять из сосновой доски толщиной 25 мм, одного слоя толя толщиной 1 мм, слоя минеральной ваты толщиной 79 мм и фанеры толщиной 4 мм.

Рис. 2. Нарастание прочности бетона марок 200 - 300 на портландцементе марки 400 (в % от R28) при температурах от -3 до +50 °С

Рис. 3. Нарастание прочности бетона марки 200 на портландецементе марки 300 (в % от R28) при температуре от -3 до +40 °С

Таблица 10

Нарастание прочности бетона марок 200-300 на портландцементе марки 400 (% от R28)

|

Температура бетона, °С |

|||||||||

|

-3 |

0 |

5 |

10 |

20 |

30 |

40 |

50 |

60 |

|

|

1/2 |

- |

1 |

4 |

5 |

12 |

17 |

28 |

38 |

50 |

|

1 |

3 |

5 |

9 |

12 |

23 |

35 |

45 |

55 |

63 |

|

2 |

6 |

12 |

19 |

25 |

40 |

55 |

65 |

75 |

80 |

|

3 |

8 |

18 |

27 |

37 |

50 |

65 |

77 |

85 |

- |

|

5 |

12 |

28 |

38 |

50 |

65 |

78 |

90 |

- |

- |

|

7 |

15 |

35 |

48 |

58 |

75 |

87 |

98 |

- |

- |

|

14 |

20 |

50 |

62 |

72 |

87 |

100 |

- |

- |

- |

|

28 |

25 |

65 |

77 |

85 |

100 |

- |

- |

- |

- |

Рис. 4. Нарастание прочности бетона марок 400 на портландцементе марки 500 (в % от R28) при температурах от -3 до +40 °С

Рис. 5. Нарастание прочности бетона марки 200 - 300 на шлакопортландцементе марки 400 (в % от R28) при температурах от -3 до +50 °С

Таблица 11

Нарастание прочности бетона марки 200 на портландцементе марки 300 (% от R28)

|

Возраст бетона, сут. |

Температура бетона, °С |

||||||||

|

-3 |

0 |

5 |

10 |

20 |

30 |

40 |

50 |

60 |

|

|

1/2 |

- |

- |

2 |

5 |

8 |

15 |

20 |

- |

- |

|

1 |

- |

4 |

6 |

10 |

18 |

27 |

36 |

45 |

52 |

|

2 |

- |

8 |

12 |

18 |

30 |

43 |

55 |

65 |

72 |

|

3 |

5 |

12 |

20 |

25 |

40 |

52 |

65 |

75 |

- |

|

5 |

8 |

20 |

30 |

40 |

55 |

65 |

78 |

- |

- |

|

7 |

10 |

30 |

38 |

48 |

64 |

74 |

85 |

- |

- |

|

14 |

12 |

40 |

52 |

64 |

80 |

90 |

100 |

- |

- |

|

28 |

15 |

55 |

68 |

80 |

100 |

- |

- |

- |

- |

Рис. 6. Нарастание прочности бетона марок 200 на шлакопортландцементе марки 300 (в % от R28) при температурах от -3 до +40° С

Рис. 7. Нарастание прочности бетона марки 500 на портландцементе марки 600 (в % от R28) при температурах от 0 до +40 °С

Таблица 12

Нарастание прочности бетона марки 400 на портландцементе марки 500 (% от R28)

|

Возраст бетона, сут. |

Температура бетона, °С |

||||||||

|

-3 |

0 |

5 |

10 |

20 |

30 |

40 |

50 |

60 |

|

|

1 |

- |

8 |

12 |

18 |

28 |

40 |

55 |

65 |

70 |

|

2 |

- |

16 |

22 |

32 |

50 |

63 |

75 |

85 |

90 |

|

3 |

10 |

22 |

32 |

45 |

60 |

74 |

85 |

92 |

98 |

|

5 |

16 |

32 |

45 |

58 |

74 |

85 |

96 |

- |

- |

|

7 |

19 |

40 |

55 |

66 |

82 |

92 |

100 |

- |

- |

|

14 |

25 |

57 |

70 |

80 |

92 |

100 |

- |

- |

- |

|

28 |

30 |

70 |

90 |

90 |

100 |

- |

- |

- |

- |

Рис. 8. Зависимость коэффициента передачи тепла конвекцией от скорости ветра

Таблица 13

Нарастание прочности бетона марок 200 - 300 на шлакопортландцементе марки 400 (% от R28)

|

Возраст бетона, сут. |

Температура бетона, °С |

||||||||

|

-3 |

0 |

5 |

10 |

20 |

30 |

40 |

50 |

60 |

|

|

1/2 |

- |

- |

2 |

4 |

7 |

20 |

25 |

32 |

42 |

|

1 |

- |

3 |

6 |

10 |

16 |

30 |

40 |

50 |

65 |

|

2 |

3 |

8 |

12 |

18 |

30 |

40 |

60 |

75 |

90 |

|

3 |

5 |

13 |

18 |

25 |

40 |

55 |

70 |

90 |

- |

|

5 |

8 |

20 |

27 |

35 |

55 |

65 |

85 |

- |

- |

|

7 |

10 |

25 |

34 |

43 |

65 |

70 |

92 |

- |

- |

|

14 |

12 |

35 |

50 |

60 |

80 |

96 |

100 |

- |

- |

|

28 |

15 |

15 |

65 |

80 |

100 |

- |

- |

- |

- |

Таблица 14

Нарастание прочности бетона марки 200 на шлакопортландцементе марки 300 (% от R28)

|

Возраст бетона, сут. |

Температура бетона, °С |

||||||||

|

-3 |

0 |

5 |

10 |

20 |

30 |

40 |

50 |

60 |

|

|

1/2 |

- |

- |

- |

3 |

6 |

12 |

20 |

- |

- |

|

1 |

- |

- |

3 |

6 |

12 |

20 |

35 |

45 |

60 |

|

2 |

- |

4 |

7 |

12 |

20 |

35 |

50 |

65 |

76 |

|

3 |

2 |

7 |

12 |

18 |

30 |

46 |

63 |

80 |

- |

|

5 |

4 |

13 |

20 |

30 |

45 |

60 |

80 |

- |

- |

|

7 |

6 |

18 |

25 |

40 |

55 |

70 |

92 |

- |

- |

|

14 |

8 |

25 |

40 |

55 |

75 |

90 |

- |

- |

- |

|

28 |

10 |

35 |

55 |

70 |

100 |

- |

- |

- |

- |

Таблица 15

Нарастание прочности бетона марки 500 на портландцементе марки 600 (% от R28)

|

Температура бетона, °С |

||||||

|

0 |

5 |

10 |

20 |

30 |

40 |

|

|

1 |

8 |

13 |

21 |

32 |

45 |

59 |

|

2 |

17 |

25 |

36 |

52 |

65 |

75 |

|

3 |

23 |

35 |

46 |

62 |

74 |

83 |

|

7 |

42 |

57 |

68 |

83 |

90 |

98 |

|

14 |

58 |

73 |

82 |

94 |

100 |

- |

|

28 |

71 |

83 |

92 |

100 |

- |

- |

Таблица 16

Коэффициенты теплопередачи опалубок различной конструкции

|

Конструкции опалубки |

Материал опалубки |

Толщина слоя, мм |

Коэффициент К, Вт/м2·°С при скорости ветра, м/с |

|||

|

0 |

5 |

15 |

||||

|

I |

|

Доска |

25 |

2,44 |

5,2 |

5,98 |

|

II |

|

Доска |

40 |

2,03 |

3,6 |

3,94 |

|

III |

|

Доска |

25 |

1,8 |

3 |

3,25 |

|

Толь |

- |

|||||

|

Доска |

25 |

|||||

|

IV |

|

Доска |

25 |

0,67 |

0,8 |

0,82 |

|

Пенопласт |

30 |

|||||

|

Фанера |

4 |

|||||

|

V |

|

Доска |

25 |

0,87 |

1,07 |

1,1 |

|

Толь |

- |

|||||

|

Вата минеральная |

50 |

|||||

|

Фанера |

4 |

|||||

|

VI |

|

Металл |

3 |

1,02 |

1,27 |

1,33 |

|

Вата минеральная |

50 |

|||||

|

Фанера |

4 |

|||||

|

VII* |

|

Фанера |

10 |

2,44 |

5,1 |

5,8 |

|

Асбест |

4 |

|||||

|

Фанера |

10 |

|||||

|

VIII |

|

Толь |

- |

0,74 |

0,89 |

0,9 |

|

Опилки |

100 |

|||||

|

IX |

|

Толь |

- |

1,27 |

1,77 |

1,87 |

|

Шлак |

150 |

|||||

|

X |

|

Толь |

- |

1,01 |

1,31 |

1,37 |

|

Вата минеральная |

50 |

|||||

* Применяется с сетчатым нагревателем, расположенным между слоями асбеста.

Таблица 17

Значения коэффициентов излучения материалов, наиболее часто применяемых в строительстве

|

Поверхность |

Коэффициент излучения, Вт/(м2·°С) |

|

|

Бетон |

Шероховатая |

3,61 |

|

Бумага строительная |

Матовая |

5,37 |

|

Дерево (ель) |

Строганая |

4,44 |

|

То же (дуб) |

Строганая |

5,12 |

|

Алюминий |

Неполированная |

0,26 |

|

Алюминий |

Окисленная |

0,64 |

|

Сталь листовая |

Черная матовая |

3,95 |

|

Опилки древесные |

- |

4,11 |

|

Песок |

- |

4,21 |

|

Снег (иней) |

- |

5,69 |

|

Толь кровельный |

Шероховатая |

5,26 |

Приложение 2

ТАБЛИЧНЫЙ МЕТОД РАСЧЕТА ВЫДЕРЖИВАНИЯ БЕТОНА И ВЫБОР ТЕПЛОВОЙ ЗАЩИТЫ КОНСТРУКЦИЙ РАЗЛИЧНОЙ МАССИВНОСТИ

Метод расчета позволяет решать задачу термосного выдерживания бетонов марок 200, 300 и 400 на портландцементах марок 400 и 500, а также бетона марки 300 на шлакопортландцементе марки 400 для конструкций с 2 £ Мп £ 10.

Расчет выдерживания бетона основан на использовании таблиц основных параметров (табл. 18 - 20), вспомогательной таблицы 16, а также номограммы (рис. 9).

Таблицы основных параметров получены расчетным способом (по методу В.С. Лукьянова) для тел классической формы (неограниченный цилиндр, неограниченная пластина, шар). Однако в представленном варианте таблиц геометрия конструкции в явном виде не фигурирует, а учитывается при подсчете модуля поверхности, что позволяет сократить их объем.

В случае несоответствия формы бетонируемой конструкции ни одному из перечисленных классических тел необходимо воспользоваться методами приведения тел произвольной формы к телам классической формы (табл. 21). Для этого по сочетанию реальных размеров необходимо определить, к какой группе перечисленных в табл. 21 тел относится данная конструкция.

К телам типа пластины относятся все изделия, у которых два измерения из трех в 5 - 6 раз превышают третье. К телам типа цилиндр относятся все изделия, у которых одно измерение «бесконечно большое», а два других конечны.

К телам типа «шар» относятся все изделия, у которых все три размера близки по величине.

Конструкции особо сложной формы следует рассматривать как состоящие из простейших элементов.

Рис. 9. Номограмма для определения термического сопротивления теплоотдаче опалубки в зависимости от расчетной скорости ветра и термических сопротивлений слоев опалубки соответствующих толщин и коэффициентов теплопроводности.

Приведение тел произвольной формы к телам классической формы заключается в расчете по реальным размерам тела произвольной формы модуля поверхности соответствующего классического тела, определении по полученному модулю поверхности (в сочетании с другими известными параметрами) по табл. 18 - 20 полного термического сопротивления опалубки и перемножения его значения на коэффициент формы (коэффициент L табл. 21). Для тел классической формы коэффициент L = l.

В случае, если рассматриваемая конструкция по сочетанию своих размеров не может быть непосредственно отнесена ни к одной из перечисленных в табл. 21 групп тел, необходимо подсчитать модуль ее поверхности по всем трем приведенным в табл. 21 формулам и выбрать максимальное значение. При этом при производстве работ необходим более строгий термометрический контроль за выдерживанием бетона и соблюдением условий распалубки таких конструкций (см. п. 1.12.).

Рекомендуемый порядок расчета термосного выдерживания бетона следующий:

а) по геометрии и реальным размерам конструкции определяется, к какой группе тел она относится;

б) по табл. 21 подсчитывается модуль поверхности;

в) в зависимости от типа и марки цемента и требуемой конечной относительной прочности выбирается одна из табл. 18 - 20;

г) по найденной таблице и известным параметрам определяется величина полного термосопротивления опалубки Rт (м2·°С/Вт) - верхняя строка, температура окончания выдерживания бетона (tбk) - средняя строка и время выдерживания (t) - нижняя строка;

д) по формулам табл. 21 подсчитывается коэффициент формы L для группы, принятой в подпункте «а»;

е) определяется расчетное значение полного термосопротивления

R1 = Rт·L

ж) по номограмме рис. 9 (нижняя кривая) в зависимости от расчетной скорости ветра определяется сопротивление теплоотдаче Rн (м2·°С/Вт) в окружающую среду;

з) определяется суммарное сопротивление собственно опалубки и тепловой изоляции Rиз:

Rоп + Rиз = R1-Rн

и) по табл. 16 выбирается конструкция опалубки и тип засыпки для открытых поверхностей;

к) для материалов, выбранных в подпункте «и», выбирается значение коэффициентов теплопроводности λ (Вт/м2·°С);

л) по номограмме рис. 9 по известным коэффициентам теплопроводности подбираются толщины опалубки и изоляции таким образом, чтобы соответствующие им значения термосопротивлений в сумме дали величину Rоп + Rиз, найденную в подпункте «з».

Аналогично подбирается толщина засыпки.

Примеры ориентировочных расчетов

1. Необходимо определить принципиальную возможность выдерживания бетона марки 300 на шлакопортландцементе марки 400 (расход цемента 400 кг/м3) при температуре наружного воздуха -30 °С в конструкции колонны с металлической обечайкой диаметром 1 м и высотой 5 м. Температура уложенной бетонной смеси может быть обеспечена 25 °С.

Расчет. Конструкция соответствует II группе табл. 21 (цилиндр):

![]() = 4

м-1

= 4

м-1

Для получения 40, 70 и 100 % от R28 по табл. 20, 20а и 20б соответственно имеем:

RT40 = 0,53 м2·°С/Вт; RT70 = 1 м2·°С/Вт; RT100 = 2,37 м2·°С/Вт

t40 = 77 ч; t70 = 174 ч; t100 = 404 ч.

Для изоляции типа шлаковаты толщина слоев в м составит:

δ40 = RT40·λш = 0,53·0,058 = 0,0308;

δ70 = RT70·λш = 1·0,058 = 0,058;

δ100 = RT100·λш = 2,37·0,058 = 0,13746;

Из анализа полученных величин, видимо, следует, что термосный метод при заданных условиях может быть рекомендован для получения 40 и 70 %-ной прочности от марки.

2. Какую прочность и в какие сроки можно получить при термосном выдерживании бетона марки 200 на портландцементе марки 400 при следующих условиях:

расход цемента - 230 кг/м3;

конструкция - колонна 0,354´0,354´3 м;

район строительства - Москва;

период строительства - декабрь.

Расчет. Длина колонны превышает два других размера более чем в шесть раз, следовательно, ее можно отнести к группе цилиндров:

![]() = 10 м-1

= 10 м-1

Расчетная температура наружного воздуха -19,1 °С.

Для портландцемента марки 400 по табл. 18 и 18а при расходе цемента 226 кг/м3 основные параметры будут иметь следующие значения:

для получения 40 % от R28:

RT40 = 0,815 м2·°С/Вт; tбк = 5 °C; t40 = 47,5 ч

для получения 70 % от R28:

RТ70 = 1,91 м2·°С/Вт; tбк = 5 °С; t70 = 122 ч.

Выдерживание при заданных условиях до получения 100 % от R28 не рекомендуется.

Пересчет полученных значений термосопротивлений на условные толщины изоляции (например, шлаковаты) показывает реальную возможность осуществления этих режимов выдерживания:

δ40 = 0,815·0,058 = 0,04727 м;

δ70 = 1,91·0,058 = 0,11078 м.

Уточненный вариант расчета (условия соответствуют предыдущей задаче).

Необходимо определить величину тепловой изоляции и время выдерживания бетона колонны сечением 0,354´0,354 м, длиной 3 м до приобретения 40 %-ной прочности от R28 при ведении работ в Москве в декабре.

Бетон марки 200 на портландцементе марки 400, расход цемента - 230 кг/м3 бетона. Температура бетонной смеси при укладке - 25 °С.

1. Поскольку длина колонны превышает два других размера более чем в шесть раз, рассчитываем ее как бесконечный цилиндр.

2. Расчетная температура воздуха по табл. 3 составляет -19,1 °С, расчетная скорость ветра - 4,9 м/с.

3. По табл. 18 находим полное термическое сопротивление опалубки RТ = 0,815 м2·°С/Вт и время выдерживания бетона в конструкции (до момента распалубки) - 47,5 ч.

4. Коэффициент формы по табл. 21 равен:

![]() =

1,13.

=

1,13.

5. Расчетное значение полного термического сопротивления (с учетом коэффициента формы) равно:

R1 = RтL2 = 0,815·1,13 = 0,921 м2·°С/Вт.

6. По номограмме рис. 9 для скорости ветра 4,9 м/с находим сопротивление теплоотдаче Rн = 0,049 м2·°С/Вт.

7. Термическое сопротивление опалубки с изоляцией равно:

Rоп + Rиз = R1-Rн = 0,921-0,049 = 0,872 м2·°С/Вт.

8. Выбираем по табл. 16 конструкцию опалубки: доска-пенопласт-фанера.

9. Находим коэффициенты теплопроводности соответствующих материалов: λд, λл, λф.

10. По номограмме рис. 9 при найденных значениях коэффициентов теплопроводности подбираем соответствующие толщины слоев.

Если принять толщину доски δд = 0,025 м, фанеры δф = 0,005 м, а пенопласта δп = 0,033 м, имеем:

Rд + Rп + Rф = 0,145 + 0,71 + 0,0234 = 0,878 м2·°С/Вт,

что соответствует с некоторым запасом величине, полученной в п. 7 настоящего расчета.

В таблицах 18 - 20б для каждого расхода цемента приведены значения трех параметров:

верхняя строка - термическое сопротивление опалубки, м2·°С/Вт;

средняя строка - температура окончания выдерживания бетона, °С;

нижняя строка - время выдерживания, ч.

ОСНОВНЫЕ ПАРАМЕТРЫ ТЕРМОСНОГО ВЫДЕРЖИВАНИЯ БЕТОНА

Таблица 18

Портландцемент 400, конечная прочность 40 % от R28

|

Марка бетона |

Расход цемента, кг/м3 |

Начальная температура бетона, °С |

||||||||||||||||

|

25 |

50 |

|||||||||||||||||

|

Температура среды, °С |

||||||||||||||||||

|

0 |

-10 |

-20 |

-30 |

-40 |

0 |

-10 |

-20 |

-30 |

-40 |

|||||||||

|

2 |

200 |

226 |

0,073 |

0,089 |

0,113 |

0,125 |

0,15 |

0,174 |

0,228 |

0,304 |

0,36 |

0,038 |

0,052 |

0,022 |

0,081 |

0,114 |

0,137 |

0,183 |

|

6 |

8 |

11 |

15 |

5 |

9 |

5 |

5 |

5 |

5 |

9 |

5 |

5 |

5 |

5 |

5 |

|||

|

72 |

57 |

49 |

43 |

63 |

52 |

60 |

59 |

58 |

59 |

43 |

63 |

46 |

41 |

39 |

38 |

|||

|

400 |

0,043 |

0,064 |

0,078 |

0,106 |

0,098 |

0,12 |

0,155 |

0,197 |

0,24 |

0,028 |

0,034 |

0,043 |

0,043 |

0,078 |

0,103 |

0,12 |

||

|

6,5 |

11 |

14 |

20 |

6 |

12 |

5 |

5 |

5 |

6 |

8 |

12 |

5 |

5 |

5 |

5 |

|||

|

74 |

51 |

45 |

38 |

63 |

46 |

59 |

57 |

55 |

56 |

46 |

37 |

44 |

38 |

35 |

33 |

|||

|

300 |

300 |

0,052 |

0,06 |

0,077 |

0,094 |

0,115 |

0,146 |

0,181 |

0,242 |

0,302 |

0,029 |

0,036 |

0,046 |

0,069 |

0,095 |

0,121 |

0,146 |

|

|

6 |

7 |

9 |

13 |

5 |

11 |

5 |

5 |

5 |

5 |

7 |

15 |

5 |

5 |

5 |

5 |

|||

|

74 |

61 |

53 |

46 |

62 |

47 |

57 |

55 |

55 |

58 |

49 |

45 |

45 |

39 |

37 |

35 |

|||

|

500 |

0,04 |

0,043 |

0,052 |

0,069 |

0,087 |

0,109 |

0,129 |

0,183 |

0,206 |

0,026 |

0,043 |

- |

0,051 |

0,0775 |

0,095 |

0,112 |

||

|

7 |

9 |

12 |

16 |

7 |

15 |

5 |

5 |

5 |

6 |

15 |

- |

5 |

8 |

5 |

5 |

|||

|

68 |

56 |

49 |

43 |

64 |

43 |

59 |

57 |

55 |

56 |

32 |

- |

13 |

37 |

34 |

32 |

|||

|

4 |

200 |

226 |

0,138 |

0,155 |

0,179 |

0,208 |

0,242 |

0,275 |

0,35 |

0,405 |

0,56 |

0,078 |

0,086 |

0,099 |

0,124 |

0,161 |

0,198 |

0,233 |

|

5 |

8 |

10 |

13 |

5 |

8 |

5 |

5 |

5 |

6 |

9 |

13 |

5 |

5 |

5 |

5 |

|||

|

59 |

51 |

46 |

43 |

54 |

47 |

62 |

51 |

50 |

16 |

35 |

31 |

37 |

35 |

34 |

32,5 |

|||

|

400 |

0,09 |

0,094 |

0,099 |

0,145 |

0,172 |

- |

0,241 |

0,309 |

0,366 |

0,06 |

0,07 |

- |

0,102 |

0,121 |

0,149 |

0,176 |

||

|

5 |

6 |

- |

16 |

5 |

- |

5 |

5 |

5 |

8 |

11 |

- |

5 |

5 |

5 |

5 |

|||

|

56 |

56 |

53 |

40 |

52 |

- |

50,5 |

49 |

48 |

44 |

33 |

- |

35 |

32 |

31 |

30 |

|||

|

4 |

300 |

300 |

0,104 |

0,115 |

0,129 |

0,146 |

0,206 |

0,238 |

0,284 |

0,378 |

0,466 |

0,071 |

- |

0,09 |

0,106 |

0,138 |

0,183 |

0,198 |

|

5 |

6 |

9 |

11 |

5 |

10 |

5 |

5 |

5 |

8 |

- |

16 |

5 |

5 |

5 |

5 |

|||

|

58 |

55 |

50 |

46 |

53 |

46 |

51 |

50 |

49 |

45 |

- |

28 |

36 |

33,5 |

32 |

31 |

|||

|

500 |

0,081 |

0,12 |

0,129 |

- |

0,206 |

- |

0,204 |

0,258 |

0,318 |

0,043 |

- |

- |

0,083 |

0,112 |

0,129 |

0,155 |

||

|

6 |

16 |

21 |

- |

5 |

- |

5 |

5 |

5 |

5 |

- |

- |

5 |

10 |

5 |

5 |

|||

|

55 |

38 |

33 |

- |

51 |

- |

50 |

48 |

47 |

43 |

- |

- |

35 |

31,05 |

30,5 |

29 |

|||

|

10 |

200 |

226 |

0,346 |

0,434 |

0,585 |

0,88 |

0,62 |

0,73 |

0,815 |

1,01 |

1,24 |

0,191 |

0,258 |

0,31 |

0,287 |

0,344 |

0,405 |

0,474 |

|

5 |

10 |

16 |

24 |

7 |

12 |

5 |

5 |

6 |

5 |

21 |

30 |

5 |

5 |

5 |

5 |

|||

|

53 |

43 |

37 |

29 |

49 |

40 |

47,5 |

47 |

46,5 |

36 |

19 |

16 |

29 |

28 |

27 |

26 |

|||

|

400 |

0,249 |

0,284 |

0,36 |

- |

0,413 |

0,483 |

0,557 |

0,705 |

0,86 |

0,155 |

0,18 |

0,206 |

0,221 |

0,273 |

0,305 |

0,344 |

||

|

5 |

9 |

16 |

- |

5 |

13 |

5 |

5 |

5 |

5 |

17 |

28 |

5 |

5 |

5 |

5 |

|||

|

51 |

43 |

35 |

- |

47 |

38 |

45 |

44 |

43 |

33 |

21 |

15 |

26,5 |

25,5 |

24,5 |

23,5 |

|||

|

300 |

300 |

0,288 |

0,346 |

0,437 |

0,585 |

0,48 |

0,542 |

0,645 |

0,84 |

1,02 |

0,163 |

0,189 |

0,222 |

0,232 |

0,292 |

0,354 |

0,404 |

|

|

5 |

10 |

36 |

23 |

5 |

10 |

5 |

5 |

4 |

5 |

11 |

25 |

5 |

5 |

5 |

5 |

|||

|

52 |

43 |

37 |

29 |

48 |

42 |

46 |

45 |

44 |

34 |

26 |

17 |

28 |

26 |

25,5 |

25 |

|||

|

500 |

0,215 |

0,266 |

0,334 |

- |

0,358 |

0,413 |