МАСТИКИ ГЕРМЕТИЗИРУЮЩИЕ «МОНОФЛЕКС Е И Е-1»

Технические условия

ТУ 2513-002-14738433-97

Разработаны впервые

Срок действия с 01.09.1997 г.

1 Область применения

1.1 Настоящие технические условия распространяются на герметизирующие мастики «Монофлекс Е» и «Монофлекс Е-1» (далее мастики), предназначенные для использования в качестве адгезионного подслоя в трехфазной системе «старый бетон - мастика - новый бетон» при ремонте и восстановлении строительных бетонных и железобетонных конструкций.

1.2 Мастики представляют собой однородные вязкотекучие композиции двух паст: герметизирующей и отверждающей.

Пасты смешивают на месте потребления.

1.3 Требования, изложенные в разделах 4 - 8, являются обязательными.

2 Нормативные ссылки

Нормативные документы, на которые даны ссылки в настоящих технических условиях, приведены в приложении А.

3 Классификация

По виду герметизирующей пасты мастики подразделяют на два вида: Монофлекс Е и Монофлекс Е-1.

Вещественный состав мастики приведен в таблице 1.

3.1 Условное обозначение при заказе:

Мастика герметизирующая

Монофлекс Е ТУ 2813-002-14738933-97;

Мастика герметизирующая

Монофлекс Е-1 ТУ 2813-002-14738933-97;

Мастики должны изготавливаться в соответствии с требованиями настоящих технических условий по рецептуре и технологическому регламенту предприятия-изготовителя.

4.1 Характеристики

4.1.1 Вещественный состав мастики должен соответствовать значениям, приведенным в таблице 1.

Таблица 1

В процентах

|

Состав мастики |

||||||

|

Герметизирующая паста |

Отверждающая паста |

|||||

|

Герметик |

Каменноугольная смола |

Мел |

Вулканизатор |

Ускоритель вулканизации |

||

|

черный |

белый |

Реагент Б-1 |

Гуанид Ф |

|||

|

Монофлекс Е |

70 - 90 |

- |

10 - 30 |

- |

0,3 - 1,5 |

0,2 |

|

Монофлекс Е-1 |

- |

70 - 90 |

- |

10 - 30 |

0,3 - 1,0 |

|

|

Примечание: Состав мастики характеризуется содержанием герметизирующей пасты и отверждающей, вводимой сверх 100 % герметизирующей пасты |

||||||

4.1.2 По физико-механическим свойствам мастики должны соответствовать значениям, указанным в таблице 2.

Таблица 2

|

Единица измерения |

Значения для мастики |

||

|

Монофлекс Е |

Монофлекс Е-1 |

||

|

1. Жизнеспособность после введения вулканизатора |

|||

|

не менее |

ч |

2,0 |

1,0 |

|

не более |

8,0 |

8,0 |

|

|

2. Прочность при разрыве в возрасте 7 суток, не менее |

МПа |

0,6 |

0,7 |

|

3. Относительное удлинение при разрыве в возрасте 7 суток, не менее |

% |

50,0 |

30,0 |

|

4. Водопоглощение за 48 часов, не более |

% |

0,5 |

0,3 |

|

5. Адгезия к бетону в возрасте 28 суток, не менее |

МПа |

0,9 |

0,8 |

4.1.3 Мастики представляют собой однородную пастообразную массу и не должны содержать видимых посторонних включений.

4.1.4 Для улучшения адгезии в состав мастик допускается вводить специальные добавки по соответствующим нормативным документам в количестве, не ухудшающем требований таблицы 2.

4.2 Требования к материалам

Материалы, применяемые для изготовления мастики, должны соответствовать требованиям нормативных документов.

4.2.1 Для изготовления мастики применяют:

- герметик - по соответствующим нормативным документам;

- мел природный - по ГОСТ 12085. Допускается применение других видов мела по соответствующим нормативным документам;

- каменноугольная смола - по ГОСТ 492;

- Реагент Б-1 - по соответствующему нормативному документу;

- Гуанид Ф - по ГОСТ 40.

4.3 Комплектность

4.3.1 Мастику поставляют комплектно в виде герметизирующей пасты (белого или черного цвета) и отверждающей пасты.

4.3.2 Соотношение паст указывают в документе о качестве по результатам испытаний образцов на соответствие требованиям настоящих технических условий в пределах, указанных в таблице 2.

4.3.3 По согласованию между изготовителем и потребителем разрешается отдельная поставка компонентов мастики.

4.4 Упаковка и маркировка

4.4.2 Герметизирующую пасту упаковывают в стальные барабаны по ГОСТ 5044 или ГОСТ 18896: фанерные барабаны по ГОСТ 9338 с полиэтиленовым вкладышем, стальные фляги ФСП или ФСЦ по ГОСТ 5799, стальные бочки типа 11 вместимостью не более 50 кг по ГОСТ 6247 или ГОСТ 13950, деревянные бочки по ГОСТ 8777 с полиэтиленовым вкладышем.

Отверждающую пасту упаковывают в стеклянную или полиэтиленовую тару по соответствующему нормативному документу с последующим упаковыванием в деревянные ящики по ГОСТ 16536 или ГОСТ 15841, в металлические банки 14, 24 по ГОСТ 6128.

4.4.3 По согласованию с потребителем разрешается упаковка пасты в другую тару, удовлетворяющую требованиям 4.4.1.

4.4.4 На каждой единице тары и упаковочной единице должна быть этикетка с указанием:

- наименование и адрес изготовителя или его товарный знак;

- наименование мастики или условное обозначение;

- наименование паст;

- номера партий, дата изготовления, количество мест;

- массы нетто и брутто;

- номер гигиенического сертификата:

- краткие сведения о применении.

4.4.5 Транспортную маркировку проводят по ГОСТ 14192 с указанием манипуляционных знаков. Каждое грузовое место герметизирующей пасты комплектуют с отверждающей пастой, упакованной в одно или несколько мест в количестве, необходимом для приготовления мастики данного вида.

5 Требования безопасности

5.1 Герметизирующая и отверждающая пасты не взрывоопасны, самопроизвольно не воспламеняются и относятся к трудногорючим веществам. В случае загорания тушить любыми средствами пожаротушения.

5.2 Концентрации вредных веществ, выделяемых мастикой при изготовлении и применении, не должны превышать среднесуточные предельно допустимые концентрации (ПДК) для атмосферного воздуха или ориентировочные безопасные уровни воздействия (ОБУВ), утвержденные органами Госсанэпиднадзора.

Герметизирующая паста содержит в своем составе вещества, относящиеся к 4 классу опасности по ГОСТ 12.1.007.

Отверждающая паста содержит вещества, относящиеся ко 2 классу опасности по ГОСТ 12.1.007, предельно допустимая концентрация, которых в воздухе рабочей зоны производственных помещений - 0,5 мг/м по ГОСТ 12.1.005.

5.3 При работе с мастикой необходимо применять индивидуальные средства защиты согласно типовым отраслевым нормам, утвержденным в установленном порядке.

5.4 Помещения, в которых проводят работы с мастикой, должны быть оборудованы эффективной приточно-вытяжной вентиляцией по ГОСТ 12.4.021.

5.5 В помещениях, где проводят работы с мастикой и ее компонентами, должен быть организован контроль воздуха рабочей зоны на содержание вредных веществ с периодичностью контроля по ГОСТ 12.1.005.

6 Правила приемки

6.1 Мастика должна быть принята техническим контролем предприятия-изготовителя.

6.2 Приемку мастики производят партиями. Партией мастики считают партию герметизирующей пасты одного вида, изготовленной из материалов одной поставки, укомплектованной соответствующим количеством отверждающей пасты.

6.3 Служба технического контроля производит приемку мастики на основании результатов приемосдаточных и периодических испытаний.

6.3.1 Приемосдаточные испытания каждой партии проводят по следующим показателям:

- однородности;

- количеству вулканизатора и ускорителя вулканизации;

- жизнеспособности;

- прочности в момент разрыва:

- относительному удлинению в момент разрыва.

6.3.2 Периодические испытания проводят в зависимости от требований, предъявляемых к конструкциям, для которых предназначена мастика, но не реже одного раза в шесть месяцев по следующим показателям:

- водопоглощению:

- адгезии к бетону;

- концентрации вредных веществ (при постановке продукции на производство и при изменении исходных материалов, но не реже одного раза в год).

6.3.3 Результаты периодических испытаний распространяются на все поставляемые партии мастики до проведения следующих периодических испытаний.

6.4 Для проведения испытаний мастики применяют следующий порядок отбора проб:

6.4.1 Из партии мастики выбирают методом случайного отбора не менее пяти упаковочных единиц и из каждой отбирают по одной точечной пробе. В случае если упаковочных единиц менее пяти, то пробы берут из каждой упаковки.

6.4.2 При формировании партий мастики отбор точечных проб производят из каждой выработки смесителя.

6.4.3 Отобранные точечные пробы соединяют вместе, перемешивают и составляют объединенную пробу, которая должна быть не менее 500 г для герметизирующей пасты и 50 г - для отверждающей пасты.

6.4.4 Из объединенной пробы методом квартования получают лабораторную пробу массой, достаточной для проведения испытаний (200 г для герметизирующей пасты и 25 г - для отверждающей).

6.4.5 Лабораторную пробу помещают в сухую тару, плотно закрывают и наносят следующие данные: наименование продукта, номер партии, дата отбора проб.

6.5 Каждая партия мастики должна сопровождаться документом о качестве, в котором указывают:

- наименование и адрес изготовителя, его товарный знак;

- наименование мастики и условное обозначение по настоящим техническим условиям;

номер партии и дату ее изготовления;

- соотношение герметизирующей и отверждающей паст;

- вид упаковки и количество упаковочных единиц;

- результаты проведенных приемочных испытаний;

- номер гигиенического сертификата;

- условия и срок хранения;

- номер технических условий;

- заключение ТК.

Документ о качестве должен быть подписан лицом, ответственным за технический контроль предприятия-изготовителя.

7 Методы испытаний

7.1 Температура помещения, в котором проводят испытания, должна быть (23 ± 2) °С.

7.2 Приготовление пробы мастики

7.2.1 Приборы и посуда

Весы лабораторные;

Посуда лабораторная фарфоровая (чашки, ступки);

Шпатель металлический.

7.2.2 Отбирают пробы герметизирующей и отверждающей паст в соответствии с 6.4 (соотношение паст должно быть указано в паспорте на мастику или регламенте изготовителя). Перед взятием навесок пробы герметизирующей и отверждающей паст необходимо перемешать.

7.2.3 Смешивание навесок герметизирующей и отверждающей паст проводят в лабораторной ступке вручную или при помощи механической мешалки в течение пяти минут до получения однородной массы.

7.3 Цвет и однородность мастики проверяют визуально в тонком слое, нанесенном на стеклянную пластинку в количестве не более 10 г, и просматривают на свет.

Мастика считается выдержавшей испытание, если при осмотре невооруженным глазом не видно посторонних включений, и масса однородна.

7.4 Жизнеспособность мастики определяют по ГОСТ 24285.

7.5 Прочность и относительное удлинение при разрыве определяют по ГОСТ 21751 и ГОСТ 24285.

7.6 Определение водопоглощения

7.6.1 Средства контроля и материалы

Весы технические с погрешностью взвешивания не более 0,01 г;

Емкость с водой по ГОСТ 2874;

Мягкая ткань, губка, бумага промокательная.

7.6.2 Подготовка и проведение испытания.

7.6.2.1 Испытание проводят на образцах размером (50x50) ± 1 мм или (40x40) ± 1 мм.

7.6.2.2 Перед испытанием образец мастики взвешивают.

7.6.2.3 Образцы помещают на сетчатую подставку так, чтобы они не соприкасались друг с другом, и погружают в емкость с водой на 48 часов. Вода должна покрывать образцы не менее, чем на 2 см.

7.6.2.4 По истечении времени выдержки образцы вынимают из воды, промокают губкой или фильтровальной бумагой и взвешивают.

7.6.3 Обработка результатов

Водопоглощение W в процентах по массе вычисляют по формуле

![]()

где mb - масса образца после заданной выдержки в воде, г;

mc - масса образца сухого, г.

За результат испытания принимают среднее арифметическое значение результатов двух параллельных определений. Результат округляют до 0,1 г.

7.7 Определение адгезии к бетону.

Адгезию мастики к бетону определяют как прочность при разрыве по ГОСТ 21751 на образцах размером 40x40x80 мм или 50x50x80 мм.

7.7.1 Материалы и приспособления

Плита бетонная (старый бетон) толщиной 40 мм. Плита должна быть очищена пескоструйной обработкой от поверхностных загрязнений с последующим обдуванием сжатым воздухом под давлением 6 атм.

Свежеприготовленная на безусадочном цементе бетонная смесь. Подвижность смеси по осадке конуса должна быть 5 - 6 см.

Проба мастики с добавкой безусадочного цемента в количестве 0,5 % массы мастики, приготовленная по 7.2.

Металлическая насадка высотой 40 мм.

Аппарат для торкретирования.

Пригруз Руд = 6 кгс/см.

Алмазная пила для нарезки образцов.

Кисть или шпатель.

7.7.2 Порядок изготовления образцов.

7.7.2.1 Для изготовления образцов используют материалы по 7.7.1.

7.7.2.2 На подготовленную бетонную плиту наносят шпателем или кистью мастику слоем до 1 мм, устанавливают специальную металлическую насадку высотой стенок 40 мм и производят торкретирование под давлением 6 атм. свежеприготовленной бетонной смесью. Вместо торкретирования можно использовать пригруз Руд = 6 кгс/см2, укладываемый на свежеуложенную бетонную смесь. Высота торкретированного или уложенного слоя бетонной смеси должна быть 40 мм.

7.7.2.3 Изготовленный бетонный слой «новый бетон» должен твердеть в течение 28 суток в нормально-влажностных условиях, при температуре (20 ± 3/2) °С и относительной влажности 100 %.

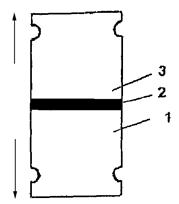

7.7.2.4 После отверждения плиту нарезают алмазной пилой на образцы размером 40x40x80 мм или 50x50x80 мм с пропиленными бороздками для захвата образцов разрывной машиной (рисунок 1).

Рисунок 1 - образец

1 - старый бетон; 2 - мастика; 3 - новый бетон

7.7.3 Испытание образца

Образцы, изготовленные по 7.7.2, испытывают на разрыв по ГОСТ 21751.

7.7.4 Обработка результатов

Адгезию мастики к бетону как прочность при разрыве Кр(адг), МПа, вычисляют по формуле:

![]()

где Рр - максимальное усилие отрыва, Н;

S - площадь сцепления, мм2.

Результат испытания прочности при разрыве вычисляют как среднее арифметическое значение результатов испытаний трех образцов. Результат округляют до 0,1 МПа.

8.1 Компоненты мастики транспортируют всеми видами транспорта в соответствии с правилами перевозки и крепления грузов, действующими на данном виде транспорта.

8.2 Хранение мастик осуществляют в закрытых помещениях при температуре от 0 до +30 °С, при этом нежелательно попадание на емкость с мастиками прямых тепловых лучей, поскольку нагрев мастик приведет к изменению жизнеспособности смесей, испытанных в обычных лабораторных условиях.

8.3 Смешивание мастик «Монофлекс Е» и «Монофлекс Е-1», а также загрязнение посторонними примесями не допускается. Мастики должны быть предохранены от случайного попадания в них масел, растворителей, щелочей, кислот и мусора.

9 Рекомендации по применению

9.1 Мастики предназначены как для самостоятельного использования, так и в качестве основы композиционных материалов, получаемых с целью увеличения адгезии путем их смешивания со специальными добавками наполнителями (аэросилом, молотым шамотом, молотой сухой цементной безусадочной смесью, гранитной пылью, строительным песком и гранитным щебнем) для следующих областей применения.

9.1.1 Монофлекс Е

- для герметизации и гидроизоляции стыков бетонных и железобетонных конструкций в метростроении, мостостроении, тоннелестроении, судостроении, гидротехнических, портовых и очистных сооружений;

- при ремонте и восстановлении аэродромных и дорожных покрытий;

- в антикоррозийных целях:

- при строительстве могильников био- и радиоактивных отходов;

- в реставрационных строительных работах;

- для чеканки стыковых соединений в виброизоляторах железнодорожного пути метрополитена между деревянными шпалами и резиновыми виброизоляторами.

9.1.2 Монофлекс Е-1

- для поверхностной гидроизоляции водоводов, водных резервуаров без непосредственного контакта с питьевой водой.

9.2 Перед применением герметизирующая и отверждающая пасты, взятые в определенном соотношении, тщательно перемешивают.

9.3 Смешивание компонентов при производстве гидроизоляционных, ремонтных и восстановительных работ производят на месте потребления с заправкой смесей в ампулы для шприцевания из расчета работы на 1 смену.

9.4 Поверхность, на которую наносят мастики, должна быть чистой, сухой, шероховатой.

10 Гарантии изготовителя

10.1 Изготовитель гарантирует соответствие мастики всем требованиям настоящих технических условий при соблюдении потребителем условий транспортирования, хранения и применения.

10.2 Гарантируемый срок хранения основной герметизирующей пасты - один год со дня изготовления.

10.3 Гарантируемый срок хранения отверждающей пасты (вулканизатора и ускорителя вулканизации) - по нормативному документу на зги материалы.

10.4 По истечении гарантийного срока хранения герметизирующей пасты или одного из компонентов отверждающей пасты они могут быть использованы по назначению только после проверки мастики потребителем на соответствие требованиям настоящих технических условий.

Приложение А

к ТУ 2513-002-1473893

Справочное

Перечень нормативных документов, на которые даны ссылки в настоящих технических условиях:

ГОСТ 12.1.003-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны.

ГОСТ 12.1.007-76 ССБТ. Вредные вещества. Классификация и общие требования безопасности.

ГОСТ 12.4.021-75 ССБТ. Системы вентиляционные. Общие требования.

ГОСТ 40-80 Гуанид. Технические условия.

ГОСТ 492-73 Каменноугольная смола. Технические условия.

ГОСТ 2874-82 Вода питьевая. Технические условия.

ГОСТ 5037-78 Фляги металлические для молока и молочных продуктов. Технические условия.

ГОСТ 5044-79 Барабаны стальные тонкостенные для химической продукции. Технические условия.

ГОСТ 5799-78 Фляги для лакокрасочных материалов. Технические условия.

ГОСТ 6128-81 Банки металлические для химических продуктов. Технические условия.

ГОСТ 6247-79 Бочки стальные сварные с обручами катания на корпусе. Технические условия.

ГОСТ 8777-80 Бочки деревянные заливные и сухотарные. Технические условия.

ГОСТ 9338-80 Барабаны фанерные. Технические условия.

ГОСТ 12085-88 Мел природный обогащенный. Технические условия.

ГОСТ 13950-91 Бочки стальные сварные и закатанные с гофрами на корпусе. Технические условия.

ГОСТ 14192-96 Маркировка грузов.

ГОСТ 15841-88 Ящики деревянные для продукции сельскохозяйственного и тракторного машиностроения. Технические условия.

ГОСТ 16536-90 Ящики деревянные для продукции автомобильной промышленности. Технические условия.

ГОСТ 18896-73 Барабаны стальные толстостенные для химической продукции.

ГОСТ 21751-76 Герметики. Метод определения условной прочности, относительного удлинения при разрыве и остаточной деформации при разрыве.

ГОСТ 24285-80 Герметик марки УТ-34. Технические условия.