УТВЕРЖДЕНО

в установленном порядке

26 февраля 1988 г.

СОГЛАСОВАНО

Заместитель председателя

Исполкома Ленсовета

п/п Б.А. Суровцев

2 февраля 1988 г.

КОМПЕНСАТОРЫ СИЛЬФОННЫЕ

ДЛЯ ТЕПЛОВЫХ СЕТЕЙ

Технические условия

ТУ 5.551-19729-88

(Взамен ТУ 5.551-19702-82)

Срок действия с 01.06.88 г.

по 01.01.96 г.

(Измененная редакция, Изм. № 2)

СОГЛАСОВАНО

Заместитель начальника

Главтехуправления Минэнерго СССР

п/п А.П. Берсенев

|

Главный инженер ГлавТЭУ ЛГИ п/п Ю.В. Грызлов 11 ноября 1987 г. |

И.о. начальника ГлавУКСа ЛГИ п/п А.Н. Шустов 11 ноября 1987 г. |

Главный инженер

треста Ленгазтеплостроя

п/п В.П. Гуков

11 ноября 1987 г.

СОГЛАСОВАНО

Главный инженер

Теплосети Ленэнерго

п/п Ю.Ф. Оскин

8 декабря 1987 г.

Зам. директора завода

им. А.А. Жданова

п/п И.А. Славный

9 декабря 1987 г.

Зам. главного инженера

института Ленгипроинжпроект

п/п В.Е. Берхман

9 декабря 1987 г.

Главный инженер

Ивангородского завода КВО и Т

письмом № 200/12 В.Н. Ефимов

31.01.1990 г.

(Измененная редакция, Изм. № 1).

|

Верно |

(Арзамасцева) |

Настоящие технические условия распространяются на компенсаторы сильфонные для тепловых сетей, предназначенные для компенсации относительного перемещения элементов трубопроводов.

Пример записи при заказе и в другой документации сильфонных компенсаторов на условное давление 1,6 МПа (16 кгс/см2) с условным проходом 250 мм: «Компенсатор сильфонный осевой К100.4-16-250, черт. ИЯНШ.302667.300-03.43 по ТУ 5.551-19729-88».

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Общие требования.

1.1.1. Компенсаторы сильфонные для тепловых сетей должны соответствовать требованиям настоящих технических условий и комплекта рабочих чертежей, утвержденных в установленном порядке.

1.1.2. Компенсаторы относятся к четвертой группе второго класса промышленной продукции - неремонтируемым изделиям.

1.2. Основные параметры и размеры.

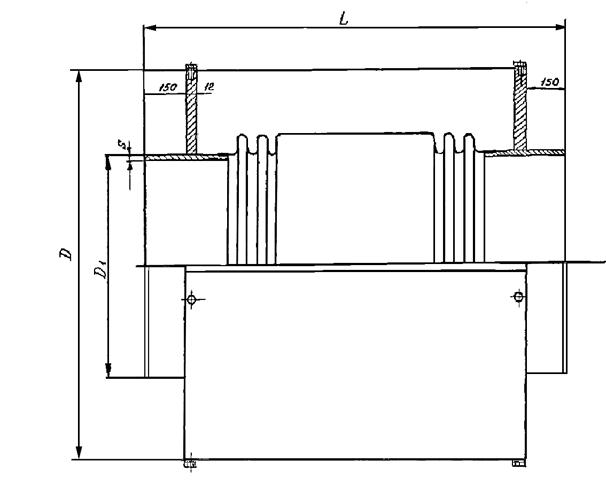

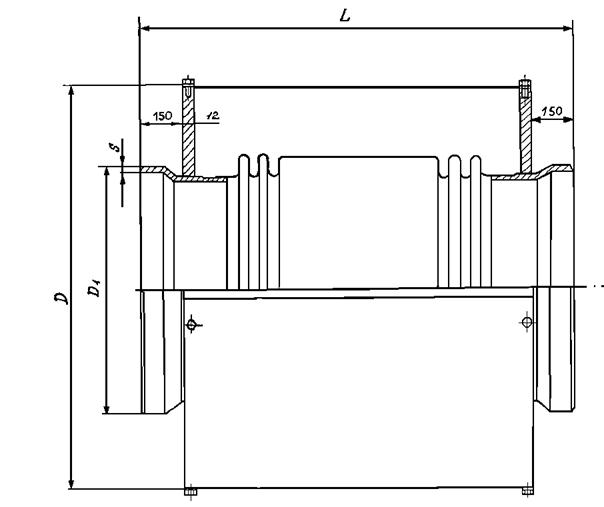

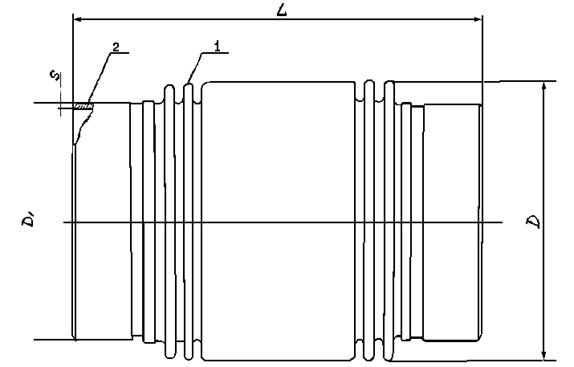

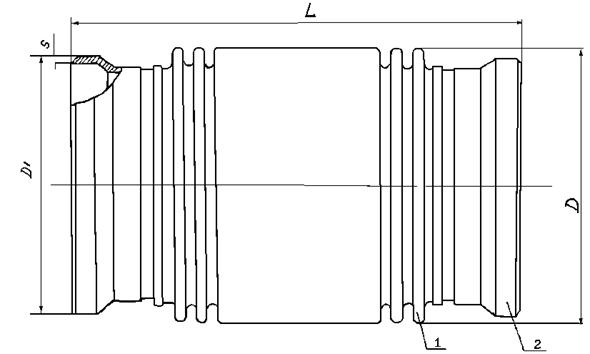

1.2.1. Основные параметры и размеры компенсаторов должны соответствовать указанным на черт. 1, 2, 3, 4 и в табл. 1, 2.

(Измененная редакция, Изм. № 1).

1.2.2. Условные, пробные и рабочие давления по ГОСТ 356-80.

1.2.3. Условные проходы по ОСТ 5.5326-77.

1.2.4. Присоединительные размеры указаны на чертеже.

1.2.5. Масса компенсаторов должна соответствовать значениям, указанным в табл. 1, 2. Допускается отклонение массы от указанных значений от минус 5 до плюс 5 %.

(Измененная редакция, Изм. № 1).

1.3. Характеристики компенсаторов.

1.3.1. Компенсаторы должны быть прочными при значениях параметров и характеристик, указанных в табл. 1, 2.

(Измененная редакция, Изм. № 1).

1.3.2. Компенсаторы должны быть герметичными по V классу в соответствии с ОСТ 5.0170-81.

1.3.3. Жесткость компенсаторов, измеренная при атмосферном давлении должна соответствовать значениям, указанным в табл. 1, 2. Допустимое верхнее предельное отклонение - 50 %, нижнее предельное отклонение не регламентируется.

(Измененная редакция, Изм. № 1).

1.3.4. Компенсаторы в течение срока службы должны обеспечивать без потери герметичности и прочности наработку 200 циклов с амплитудами перемещения и характеристиками проводимой среды, указанными в табл. 1, 2. Назначенная наработка с амплитудой 50 мм - не менее 1000 циклов.

(Измененная редакция, Изм. № 1).

Таблица 1

|

Условное обозначение |

Чертеж |

Условное давление, РУ, МПа (кгс/см2) |

Размеры, мм |

Коэффициент гидравлического сопротивления (расчетный) |

Проводимая среда |

Температура среды, К (°С), не более |

Скорость среды м/с, не более |

Амплитуда осевого хода, λ, мм |

Жесткость осевая С, кН/м при Р = 0 |

Масса, кг |

Код ОКП |

||||||

|

DУ |

D |

D1 |

S |

L |

|||||||||||||

|

Номин. |

Пред. откл. |

||||||||||||||||

|

ИЯНШ.302667.300-01.43 |

К100.4-6-250 |

1 |

0,6 (6) |

250 |

506 |

273 |

7 |

705 |

+3 -9 |

0,103 |

Вода по ГОСТ 2874-82 пар |

423 (150) 523 (250) |

5 60 |

±90 |

86 |

56 |

36 9574 2524 |

|

ИЯНШ.302667.300-02.43 |

К100.4-10-250 |

1,0 (10) |

722 |

120 |

70 |

36 9574 2525 |

|||||||||||

|

ИЯНШ.302667.300-03.43 |

К100.4-16-250 |

1,6 (16) |

758 |

181 |

78 |

36 9574 2526 |

|||||||||||

|

ИЯНШ.302667.300-04.43 |

К100.4-25-250 |

2,5 (25) |

797 |

259 |

87 |

36 9574 2527 |

|||||||||||

|

ИЯНШ.302667.300-05.43 |

К100.4-6-300 |

0,6 (6) |

300 |

608 |

325 |

707 |

0,087 |

84 |

84 |

36 9574 2528 |

|||||||

|

ИЯНШ.302667.300-06.43 |

К100.4-10-300 |

1,0 (10) |

722 |

115 |

89 |

36 9574 2529 |

|||||||||||

|

ИЯНШ.302667.300-07.43 |

К100.4-16-300 |

1,6 (16) |

756 |

185 |

99 |

36 9574 2530 |

|||||||||||

|

ИЯНШ.302667.300-08.43 |

К100.4-25-300 |

2,5 (25) |

760 |

275 |

109 |

36 9574 2531 |

|||||||||||

|

ИЯНШ.302667.300-09.43 |

К100.4-6-350 |

2 |

0,6 (6) |

350 |

604 |

377 |

691 |

0,129 |

±85 |

92 |

84 |

36 9574 2532 |

|||||

|

ИЯНШ.302667.300-10.43 |

К100.4-10-350 |

1,0 (10) |

722 |

±90 |

150 |

94 |

36 9574 2533 |

||||||||||

|

ИЯНШ.302667.300-11.43 |

К100.4-16-350 |

1,6 (16) |

753 |

225 |

105 |

36 9574 2534 |

|||||||||||

|

ИЯНШ.302667.300-12.43 |

К100.4-25-350 |

2,5 (25) |

784 |

308 |

118 |

36 9574 2535 |

|||||||||||

|

ИЯНШ.302667.300-13.43 |

К100.4-6-400 |

0,6 (6) |

400 |

696 |

426 |

699 |

0,113 |

167 |

97 |

36 9574 2536 |

|||||||

|

ИЯНШ.302667.300-14.43 |

К100.4-10-400 |

1,0 (10) |

740 |

347 |

110 |

36 9574 2537 |

|||||||||||

|

ИЯНШ.302667.300-15.43 |

К100.4-16-400 |

1,6 (16) |

741 |

491 |

120 |

36 9574 2538 |

|||||||||||

|

ИЯНШ.302667.300-16.43 |

К100.4-25-400 |

2,5 (25) |

769 |

695 |

135 |

36 9574 2539 |

|||||||||||

|

ИЯНШ.302667.300-17.43 |

К100.4-25-500 |

2,5 (25) |

500 |

794 |

530 |

8 |

784 |

0,093 |

818 |

187 |

36 9574 2540 |

||||||

|

ИЯНШ.302667.300-18.43 |

К100.4-16-600 |

1,6 (16) |

600 |

892 |

630 |

764 |

0,080 |

817 |

223 |

36 9574 2541 |

|||||||

|

ИЯНШ.302667.300-19.43 |

К100.4-25-600 |

2,5 (25) |

783 |

996 |

238 |

36 9574 2542 |

|||||||||||

|

ИЯНШ.302667.300-20.43 |

К100.4-16-700 |

1,6 (16) |

700 |

992 |

720 |

757 |

0,060 |

±80 |

1060 |

259 |

36 9574 2543 |

||||||

|

ИЯНШ.302667.300-21.43 |

К100.4-25-700 |

2,5 (25) |

36 9574 2544 |

||||||||||||||

|

ИЯНШ.302667.300-22.43 |

К100.4-16-800 |

1,6 (16) |

800 |

992 |

820 |

773 |

0,057 |

1010 |

311 |

36 9574 2545 |

|||||||

|

ИЯНШ.302667.300-23.43 |

К100.4-25-800 |

2,5 (25) |

36 9574 2546 |

||||||||||||||

|

ИЯНШ.302667.300-24.43 |

К100.4-16-900 |

1,6 (16) |

900 |

1190 |

920 |

10 |

739 |

0,045 |

±85 |

1110 |

359 |

36 9574 2547 |

|||||

|

ИЯНШ.302667.300-25.43 |

К100.4-25-900 |

2,5 (25) |

36 9574 2548 |

||||||||||||||

|

ИЯНШ.302667.300-26.43 |

К100.4-25-1000 |

1 |

2,5 (25) |

1000 |

1272 |

1020 |

783 |

0,040 |

1430 |

456 |

36 9574 2549 |

||||||

(Измененная редакция, Изм. № 2).

Таблица 2

|

Условное обозначение |

Чертеж |

Условное давление РУ, МПа (кгс/см2) |

Условный проход Ду, мм |

Проводимая среда |

Темпера тура среды, К (°С) |

Скорость среды, м/с, не более |

Амплитуда осевого хода, А, мм |

Жесткость осевая, С, кН/м (кгс/см) при Р = 0 |

Коэффициент гидравлического сопротивления (расчетный) |

Масса, кг |

Код ОКП |

|

|

ИЯНШ.302667.301-01.43 |

К.100.4-16-250 |

3 |

1,6 (16) |

250 |

Вода по ГОСТ 2874-82 пар |

От 423 до 523 (от 150 до 250) |

Для воды 5, для пара 60 |

±90 |

181 |

0,103 |

47,8 |

36 9574 2550 |

|

ИЯНШ.302667.301-02.43 |

К.100.4-25-250 |

2,5 (25) |

259 |

56,5 |

36 9574 2551 |

|||||||

|

ИЯНШ.302667.301-03.43 |

К.100.4-16-300 |

1,6 (16) |

300 |

185 |

0,087 |

56,5 |

36 9574 2552 |

|||||

|

ИЯНШ.302667.301-04.43 |

К.100.4-25-300 |

2,5 (25) |

275 |

66,7 |

36 9574 2553 |

|||||||

|

ИЯНШ.302667.301-05.43 |

К.100.4-16-350 |

4 |

1,6 (16) |

350 |

225 |

0,129 |

67,0 |

36 9574 2554 |

||||

|

ИЯНШ.302667.301-06.43 |

К.100.4-25-350 |

2,5 (25) |

308 |

78,7 |

36 9574 2555 |

|||||||

|

ИЯНШ.302667.301-07.43 |

К.100.4-16-400 |

1,6 (16) |

400 |

491 |

0,113 |

72,6 |

36 9574 2556 |

|||||

|

ИЯНШ.302667.301-08.43 |

К.100.4-25-400 |

2,5 (25) |

695 |

88,0 |

36 9574 2557 |

|||||||

|

ИЯНШ.302667.301-09.43 |

К.100.4-25-500 |

2,5 (25) |

500 |

818 |

0,093 |

127,5 |

36 9574 2558 |

|||||

|

ИЯНШ.302667.301-10.43 |

К.100.4-16-600 |

1,6 (16) |

600 |

817 |

0,080 |

155,0 |

36 9574 2559 |

|||||

|

ИЯНШ.302667.301-11.43 |

К.100.4-25-600 |

2,5 (25) |

996 |

170,0 |

36 9574 2560 |

|||||||

|

ИЯНШ.302667.301-12.43 |

К.100.4-16-700 |

1,6 (16) |

700 |

±80 |

1060 |

0,060 |

195,0 |

36 9574 2561 |

||||

|

ИЯНШ.302667.301-13.43 |

К.100.4-25-700 |

2,5 (25) |

36 9574 2562 |

|||||||||

|

ИЯНШ.302667.301-14.43 |

К.100.4-16-800 |

1,6 (16) |

800 |

1010 |

0,057 |

226,0 |

36 9574 2563 |

|||||

|

ИЯНШ.302667.301-15.43 |

К.100.4-25-800 |

2,5 (25) |

36 9574 2564 |

|||||||||

|

ИЯНШ.302667.301-16.43 |

К.100.4-16-900 |

1,6 (16) |

900 |

±85 |

1010 |

0,045 |

267,0 |

36 9574 2565 |

||||

|

ИЯНШ.302667.301-17.43 |

К.100.4-25-900 |

2,5 (25) |

36 9574 2566 |

|||||||||

|

ИЯНШ.302667.301-18.43 |

К.100.4-25-1000 |

3 |

2,5 (25) |

1000 |

1430 |

0,040 |

364,0 |

36 9574 2567 |

(Введена дополнительно, Изм. № 1).

Компенсатор сильфонный К 100.4

Черт. 1

(Измененная редакция, Изм. № 2).

Компенсатор сильфонный К 100.4

Черт. 2

(Измененная редакция, Изм. № 2).

Черт. 3

1 - сильфон, 2 - патрубок

(Введен дополнительно, Изм. № 1).

|

Обозначение |

Условное давление РУ, МПа (кгс/см2) |

Размеры, мм |

|||||

|

Dу |

D |

D1 |

S |

L |

|||

|

Номин. |

Пред. откл. |

||||||

|

ИЯНШ.302667.301-01.43 |

1,6 (16) |

250 |

323 |

273 |

7 |

758 |

+3,0 -9,0 |

|

ИЯНШ.302667.301-02.43 |

2,5 (25) |

325 |

797 |

||||

|

ИЯНШ.302667.301-03.43 |

1,6 (16) |

300 |

377 |

325 |

756 |

||

|

ИЯНШ.302667.301-04.43 |

2,5 (25) |

380 |

760 |

||||

|

ИЯНШ.302667.301-18.43 |

2,5 (25) |

1000 |

1120 |

1020 |

10 |

782 |

|

(Введена дополнительно, Изм. № 1).

Черт. 4

1- сильфон, 2 - патрубок

(Введен дополнительно, Изм. № 1).

|

Обозначение |

Условное давление РУ, МПа (кгс/cм2) |

Размеры, мм |

|||||

|

DУ |

D |

D1 |

S |

L |

|||

|

Номин. |

Пред. откл. |

||||||

|

ИЯНШ.302667.301-05.43 |

1,6 (16) |

350 |

413 |

377 |

7 |

753 |

+3,0 -9,0 |

|

ИЯНШ.302667.301-06.43 |

2,5 (25) |

415 |

784 |

||||

|

ИЯНШ.302667.301-07.43 |

1,6 (16) |

400 |

467 |

426 |

741 |

||

|

ИЯНШ.302667.301-08.43 |

2,5 (25) |

469 |

769 |

||||

|

ИЯНШ.302667.301-09.43 |

2,5 (25) |

500 |

580 |

530 |

8 |

784 |

|

|

ИЯНШ.302667.301-10.43 |

1,6 (16) |

600 |

687 |

630 |

764 |

||

|

ИЯНШ.302667.301-11.43 |

2,5 (25) |

680 |

783 |

||||

|

ИЯНШ.302667.301-12.43 |

1,6 (16) |

700 |

795 |

720 |

757 |

||

|

ИЯНШ.302667.301-13.43 |

2,5 (25) |

||||||

|

ИЯНШ.302667.301-14.43 |

1,6 (16) |

800 |

902 |

820 |

773 |

||

|

ИЯНШ.302667.301-15.43 |

2,5 (25) |

||||||

|

ИЯНШ.302667.301-16.43 |

1,6 (16) |

900 |

1008 |

920 |

10 |

739 |

|

|

ИЯНШ.302667.301-17.43 |

2,5 (25) |

||||||

(Введена дополнительно, Изм. № 1).

1.3.5. Вероятность безотказной работы для наработки 200 циклов при параметрах, указанных в табл. 1, должна быть не менее 0,9.

1.3.6. Назначенный срок службы компенсаторов 10 лет.

1.3.7. Срок сохраняемости компенсаторов до ввода в эксплуатацию 10 лет.

1.3.9. При изготовлении компенсаторов должны соблюдаться требования безопасности по ОСТ 5.9798-80 и ОСТ 5.9810-80.

При монтаже и эксплуатации компенсаторов должны соблюдаться нормы и требования безопасности, действующие на объектах применения компенсаторов.

1.3.10. Сильфоны компенсаторов должны изготавливаться из следующих материалов:

- наружные и внутренние слои из стали марок 05Х18Н10Т или 08Х18Н10Т по ТУ 14-1-3874-84;

- промежуточные слои из стали марки 08 КП по ТУ 14-15-117-83. Присоединительная арматура изготавливается из стали 20 по ГОСТ 1050-74.

(Измененная редакция, Изм. № 1, № 2).

Примечание (Исключено, Изм. № 1).

1.3.11. Материалы, применяемые для изготовления компенсаторов должны иметь сертификаты предприятия-изготовителя, удостоверяющие соответствие материалов требованиям стандартов и технических условий.

1.4. Комплектность.

1.4.1. В комплект поставки компенсаторов входят:

- компенсатор в сборе;

- паспорт.

1.5. Маркировка.

1.5.1. Компенсатор должен иметь маркировку в соответствии с указаниями рабочих чертежей.

Маркировка должна содержать:

- товарный знак предприятия-изготовителя;

- условное обозначение;

- обозначение чертежа;

- заводской номер;

- направление движения рабочей среды;

- дату изготовления.

1.5.2. Маркировка наносится ударным способом шрифтом 5-Пр3 по ГОСТ 26.020-80.

(Измененная редакция, Изм. № 1).

1.6. Упаковка.

1.6.1. Упаковка должна обеспечивать предохранение компенсаторов от повреждений и загрязнений во время хранения и транспортирования.

Вариант защиты ВЗ-0 по ГОСТ 9.014-78.

Вариант упаковки ВУ-0 по ГОСТ 9.014-78.

1.6.2. Компенсаторы упаковываются в разовую тару - обрешетник по ГОСТ 12082-77.

Примечание: По согласованию с потребителем допускается поставка компенсаторов без упаковки при условии принятия мер исключающих повреждение компенсаторов при транспортировании и хранении.

2. ПРАВИЛА ПРИЕМКИ

2.1. Для проверки соответствия компенсаторов требованиям настоящих технических условий и технической документации устанавливаются следующие виды испытаний:

- приемо-сдаточные;

- квалификационные;

- периодические;

- типовые.

2.2. Объем приемо-сдаточных, квалификационных и периодических испытаний, последовательность проверок и количество подвергаемых испытаниям образцов должны соответствовать табл. 2.

2.3. Компенсаторы для приемки представляются партиями. Под партией следует понимать группу компенсаторов одного типоразмера, одновременно запущенных в производство, изготовленных по одному технологическому процессу и одновременно предъявленных к приемосдаточным испытаниям. Объем партии компенсаторов диаметром до 400 мм должен быть не более 100 шт., диаметром свыше 400 мм - не более 50 шт.

2.4. Квалификационным, периодическим и типовым испытаниям предшествуют приемо-сдаточные испытания.

2.5. Приемку компенсаторов на приемо-сдаточных испытаниях осуществляет отдел технического контроля предприятия-изготовителя.

2.6. Если в процессе приемо-сдаточных испытаний компенсаторов будет обнаружено несоответствие компенсатора хотя бы одному требованию настоящих технических условий или в ходе испытаний произойдет отказ (выход из строя изделия или его составных частей), то компенсатор считается не выдержавшим испытания и бракуется.

2.7. Квалификационные, периодические и типовые испытания проводятся предприятием-изготовителем компенсаторов при участии заказчика (основного потребителя).

Таблица 2

|

Контролируемые параметры и последовательность проверок |

Пункты разделов технических условий |

Количество компенсаторов подлежащих контролю при испытаниях |

|||

|

Технические требования |

Методы испытаний |

Приемо-сдаточные |

Квалификационные |

Периодические |

|

|

1. Качество поверхности сильфонов |

100 % |

- |

- |

||

|

2. Размеры компенсаторов |

100 % |

- |

- |

||

|

3. Прочность |

100 % |

- |

- |

||

|

4. Герметичность |

100 % |

- |

- |

||

|

5. Температурная стойкость |

100 % |

- |

- |

||

|

6. Жесткость осевая |

- |

2 шт. |

2 шт. |

||

|

7. Вероятность безотказной работы |

- |

2 шт. |

2 шт. |

||

|

8. Масса |

- |

2 шт. |

2 шт. |

||

2.8. Квалификационные и периодические испытания проводятся на типовых представителях по программам и методикам, составленным разработчиком и согласованных с заказчиком (основным-потребителем) и предприятием-изготовителем.

2.9. Квалификационным испытаниям подвергаются компенсаторы первой промышленной партии, впервые поставленной на производство, с целью проверки готовности предприятия-изготовителя к выпуску продукции необходимого качества.

В случае изготовления опытных образцов на предприятии-изготовителе серийной продукции, проводить квалификационные испытания не требуется, что отражается в акте приемочных испытаний.

2.10. Если в процессе квалификационных испытаний партии компенсаторов будет установлено несоответствие компенсаторов требованиям настоящих технических условий, выпуск продукции не допускается.

2.11. Периодическим испытаниям подвергаются серийные компенсаторы для оценки стабильности качества не реже одного раза в три года, а также в случае возобновления их выпуска после 3-х годичного перерыва.

2.12. Если в процессе периодических испытаний партии компенсаторов будет обнаружено несоответствие изделий хотя бы одному из требований настоящих технических условий, то партия изделий возвращается для анализа причин, вызвавших несоответствия, и устранения дефектов, а приемка и отгрузка продукции прекращается.

После выявления и устранения дефектов проводятся повторные испытания на удвоенном количестве образцов от партии. Если при повторных испытаниях хотя бы один компенсатор не будет удовлетворять установленным требованиям, то партия изделий бракуется и выпуск продукции приостанавливается до обеспечения необходимой стабильности качества.

2.13. При положительных результатах повторных периодических испытаний вся партия доработанных компенсаторов считается годной за исключением компенсаторов, забракованных при первых испытаниях.

2.14. Типовым испытаниям подвергаются компенсаторы в случае изменения конструкции или технологии изготовления, или применимых материалов, влекущих за собой изменение основных параметров (характеристик) компенсаторов.

2.15. Типовые испытания проводятся по программе и методикам, составленным разработчиком и согласованным с заказчиком (основным потребителем) предприятием-изготовителем.

Программа и методики должны содержать объем проверки характеристик и параметров, на которые могли повлиять введенные изменения, а также количество испытываемых образцов компенсаторов, их типоразмеры, методики проверок.

2.16. При положительных результатах типовых испытаний предлагаемые изменения вносятся в документацию, и компенсаторы изготавливают по измененной документации.

При отрицательных результатах типовых испытаний предполагаемые изменения в документацию не вносятся.

2.17. Компенсаторы, подвергнутые квалификационным, периодическим и типовым испытаниям, использованию не подлежат и списываются в установленном порядке.

3. МЕТОДЫ КОНТРОЛЯ

3.1. Общие указания

3.1.1. Испытательные стенды и оснастка должны обеспечивать получение режимов работы компенсаторов в соответствии с требованиями настоящих технических условий.

3.1.2. Испытательные стенды должны быть аттестованы, а контрольно-измерительные приборы поверены.

3.4. Испытания компенсаторов на прочность должны проводиться гидравлическим давлением Рпр = 1,5 РУ в соответствии с требованиями ОСТ 5.9798-80. Время выдержки под давлением должно быть достаточным для осмотра но не более 10 мин. в соответствии с требованиями ГОСТ 22161-76. Проверка производится питьевой водой по ГОСТ 2874-82.

3.5. При проведении испытаний, увеличение и снятие давления должно производиться постепенно. Отсчет по приборам должен производиться при установившихся режимах.

3.6. Испытания на герметичность должны производиться по ОСТ 5.0170-81.

(Измененная редакция, Изм. № 1).

Величина осевого хода измеряется линейкой по ГОСТ 427-75, штангенциркулем типа Ш I, II по ГОСТ 166-80.

Под отказом понимается разрушение компенсатора, потеря герметичности.

3.10. Отклонение величины давления не должно превышать:

- при испытаниях на прочность от минус 5 до плюс 5 %;

- при испытании на подтверждение вероятности безотказной работы от минус 15 до плюс 15 %.

Отклонение величины осевого хода при всех видах испытаний не должно превышать от минус 1 до плюс 1 мм.

3.11. Проверка массы выполняется путем взвешивания на весах по ГОСТ 23676-79.

3.12. (Исключен, Изм. № 2).

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Компенсаторы, упакованные в соответствии с требованиями настоящих технических условий, могут транспортироваться всеми видами транспорта в соответствии с правилами, действующими на данном транспорте.

4.2. Условия хранения компенсаторов должны соответствовать группе 8 (ОЖЗ), тип атмосферы IV по ГОСТ 15150-69, т.е. компенсаторы могут храниться на открытых площадках под навесом в умеренном и холодном климате.

4.3. Условия транспортирования по условиям хранения 8 (ОЖЗ) - 9 ОЖ1 по ГОСТ 15150-69, воздействие механических факторов по группе «Ж» ГОСТ 23170-78.

5. УКАЗАНИЯ ПО МОНТАЖУ И ЭКСПЛУАТАЦИИ

5.1. Монтаж компенсаторов должен проводиться в соответствии с настоящими техническими условиями, по конструкторской и нормативно-технической документации на монтаж трубопроводов и механизмов.

5.2. На период транспортирования к месту монтажа, а также в период монтажа и испытаний должны быть приняты меры, исключающие повреждение компенсаторов.

Хранение компенсаторов на открытых площадках без защитных кожухов или футляров запрещается.

5.3. Во время монтажа трубопроводов не допускается нагружать компенсаторы моментами или силами от массы труб, арматуры, механизмов, устройств и других конструкций.

5.4. (Исключен, Изм. № 2).

5.5. После окончания монтажа компенсаторов и трубопроводов величина монтажных деформаций не должна превышать значений, указанных в табл. 3.

Таблица 3

|

Сжатие (уменьшение длины компенсатора), мм |

Сдвиг (допуск соосности компенсатора и труб), мм |

Изгиб (допуск параллельности труб и присоединительных патрубков), мм |

|||||||||

|

Проход условный, Ду, мм |

|||||||||||

|

250 |

От 300 до 400 |

Св. 400 |

250 |

От 300 до 400 |

Св. 400 |

250 |

От 300 до 400 |

Св. 400 |

250 |

От 300 до 400 |

Св. 400 |

|

3,5 |

4 |

5 |

3,5 |

4 |

5 |

3 |

4 |

5 |

3 |

4 |

5 |

5.6. Смонтированные компенсаторы должны быть удалены от конструкций, оборудования и трубопроводов на расстояния, превышающие допустимые деформации компенсаторов.

5.7. При нанесении на компенсатор тепловой изоляции необходимо предусмотреть возможность перемещения патрубков компенсаторов на максимальную величину осевого хода.

Установленная изоляция не должна касаться сильфонов компенсаторов.

5.8. При наземной канальной и бесканальной прокладке тепловых сетей сильфонные компенсаторы должны быть установлены в защитные кожуха (футляры) по документации заказчика, согласованные с разработчиком изделий.

5.9. Монтаж компенсаторов разрешается производить при температуре от 243 до 313 К, (от минус 30 до плюс 40 °С).

5.10. В процессе эксплуатации компенсаторы специального обслуживания не требуют.

5.11. Не допускается транспортировать через внутреннюю полость компенсатора среды, вызывающие коррозию или образующие между гофрами твердые продукты.

5.12. Содержание хлоридов в проводимой среде не должно превышать 30 мг/л.

5.13. Допускается кратковременная работа компенсаторов в условиях затопления их грунтовыми водами, а в аварийных случаях сетевой водой с температурой до 373 К (100 °С).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие качества компенсаторов требованиям настоящих технических условий при соблюдении потребителем условий применения, транспортирования, хранения, монтажа и эксплуатации.

6.2. Гарантийный срок хранения - 1 год со дня изготовления.

6.3. Гарантийный срок эксплуатации - 24 месяца со дня ввода в эксплуатацию.

ПРИЛОЖЕНИЕ

ГОСТ 9.014-78 - ЕС ЗКС. Временная противокоррозионная защита изделий. Общие требования.

ГОСТ 166-80 - Штангенциркули. Технические условия.

ГОСТ 356-80 - Арматура и детали трубопроводов. Давления условные, пробные и рабочие. Ряды.

ГОСТ 427-75 - Линейки измерительные металлические. Технические условия.

ГОСТ 1050-74 - Сталь углеродистая качественная конструкционная. Технические условия.

ГОСТ 2874-82 - Вода питьевая. Гигиенические требования и контроль за качеством.

ГОСТ 26.020-80 - Шрифты для средств измерений и автоматизации.

ГОСТ 9045-80 - Прокат тонколистовой холоднокатаный из малоуглеродистой качественной стали для холодной штамповки.

ГОСТ 12082-82 - Обрешетки дощатые для грузов массой до 500 кг. Общие технические условия.

ГОСТ 15150-69 - Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 22161-76 - Машины, механизмы, паровые котлы, сосуды и аппараты судовые. Нормы и правила гидравлических и воздушных испытаний.

ГОСТ 23170-78 - Упаковка для изделий машиностроения. Общие требования.

ГОСТ 23676-79 - Весы для статического взвешивания. Пределы взвешивания. Метрологические параметры.

ОСТ 5.0170-81 - Контроль неразрушающий. Металлические конструкции. Газовые и жидкостные методы контроля герметичности.

ОСТ 5.5326-77 - Проходы условные, арматура деталей соединения труб и судовых трубопроводов.

ОСТ 5.9810-80 - Системы судовые и системы судовых энергетических установок. Основные положения технологии изготовления и монтажа трубопроводов. Технические требования.

ОСТ 5.9798-80 - Компенсаторы и уплотнения сильфонные многослойные. Типовой технологический процесс изготовления и монтажа.

ТУ 14-1-3874-84 - Сталь коррозионностойкая тонколистовая холоднокатаная в рулонах.

Правила перевозок грузов МПС СССР. 1983 г.

Правила перевозок грузов автомобильным транспортом РСФСР. 1984 г.

Руководство по грузовым перевозкам на внутренних воздушных линиях СССР. 1984 г.

Правила перевозок грузов Министерством речного флота РСФСР. 1979 г.

Правила безопасности морской перевозки генеральных грузов.

(Измененная редакция, Изм. № 1).

СОДЕРЖАНИЕ