ГОСТ 30826-2001

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТЕКЛО МНОГОСЛОЙНОЕ

СТРОИТЕЛЬНОГО НАЗНАЧЕНИЯ

Технические условия

МЕЖГОСУДАРСТВЕННАЯ НАУЧНО-ТЕХНИЧЕСКАЯ

КОМИССИЯ

ПО СТАНДАРТИЗАЦИИ, ТЕХНИЧЕСКОМУ НОРМИРОВАНИЮ

И СЕРТИФИКАЦИИ В СТРОИТЕЛЬСТВЕ (МНТКС)

Москва

Предисловие

1 РАЗРАБОТАН ОАО «Институт Стекла», ЗАО «Стеклостройкомплект» при участии Ассоциации производителей энергоэффективных окон, МИФИ, «АПРОКТЕСТ», ИЦ НИИ «Стали», ГУ НПО СтиС МВД России, ОС СМВПЛ, ФГУП ЦНИИХМ, ЗАО «Солорекс», ООО «Топ-Филм», ЗАО «Солар Гард», ЗАО «ВСТ-Спецтехника», ОАО «ЦНИИпромзданий»

ВНЕСЕН Госстроем России

2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 5 декабря 2001 г.

За принятие проголосовали

|

Наименование государства |

Наименование органа государственного управления строительством |

|

Азербайджанская Республика |

Госстрой Азербайджанской Республики |

|

Республика Армения |

Министерство градостроительства Республики Армения |

|

Республика Казахстан |

Казстройкомитет Республики Казахстан |

|

Республика Молдова |

Министерство экологии, строительства и развития территорий Республики Молдова |

|

Российская Федерация |

Госстрой России |

|

Республика Узбекистан |

Госкомархитектстрой Республики Узбекистан |

3 ВВЕДЕН ВПЕРВЫЕ

4 ВВЕДЕН В ДЕЙСТВИЕ с 1 января 2003 г. в качестве государственного стандарта Российской Федерации постановлением Госстроя России от 7 мая 2002 г. № 21

СОДЕРЖАНИЕ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТЕКЛО МНОГОСЛОЙНОЕ СТРОИТЕЛЬНОГО

НАЗНАЧЕНИЯ

Технические условия

LAMINATED

GLASS FOR BUILDING

Specifications

Дата введения 2003-01-01

1 Область применения

Настоящий стандарт распространяется на плоское многослойное стекло с повышенными эксплуатационными характеристиками для защиты людей и ценностей, предназначенное для безопасного остекления светопрозрачных строительных конструкций (фасадного, структурного остекления, элементов горизонтального остекления, оконных и дверных блоков, витрин, полов и т.д.). Многослойное стекло может применяться для других целей в соответствии со своими техническими характеристиками.

Термины и определения, используемые в настоящем стандарте, - по ГОСТ 111 и приложению А.

Стандарт может быть использован для целей сертификации.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 111-2001 Стекло листовое. Технические условия

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 3722-81 Подшипники качения. Шарики. Технические условия

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 4295-80 Ящики дощатые для листового стекла. Технические условия

ГОСТ 5244-79 Стружка древесная. Технические условия

ГОСТ 5533-86 Стекло листовое узорчатое. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7376-89 Картон гофрированный. Общие технические условия

ГОСТ 7481-78 Стекло армированное листовое. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9416-83 Уровни строительные. Технические условия

ГОСТ 9438-85 Пленка поливинилбутиральная клеящая. Технические условия

ГОСТ 10667-90 Стекло органическое листовое. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 18578-89 Топоры строительные. Технические условия

ГОСТ 20403-75 Резина. Метод определения твердости в международных единицах (от 30 до 100 IRHD)

ГОСТ 23166-99 Блоки оконные. Общие технические условия

ГОСТ 26302-93 Стекло. Методы определения коэффициентов направленного пропускания и отражения света

ГОСТ 26602.3-99 Блоки оконные и дверные. Метод определения звукоизоляции

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

ГОСТ 30247.0-94 Конструкции строительные. Методы испытаний на огнестойкость. Общие требования

ГОСТ 30247.1-94 Конструкции строительные. Методы испытаний на огнестойкость. Несущие и ограждающие конструкции

ГОСТ 30698-2000 Стекло закаленное строительное. Технические условия

ГОСТ 30733-2000 Стекло с низкоэмиссионным твердым покрытием. Технические условия

ГОСТ 30779-2001 Стеклопакеты строительного назначения. Метод определения сопротивления атмосферным воздействиям и оценки долговечности.

3 Классификация, основные параметры и размеры

3.1 Многослойное стекло должно изготавливаться в соответствии с требованиями настоящего стандарта по конструкторской и технологической документации, утвержденной в установленном порядке. Перечень документов, используемых при производстве многослойного стекла, приведен в приложении Б.

3.2 Многослойное стекло представляет собой плоское изделие, состоящее из одного или нескольких листов неорганического стекла и пленочных или жидких полимерных и силикатных материалов, склеивающих и/или покрывающих стекла.

Для изготовления многослойных стекол используют листовые стекла, указанные в таблице 1.

Таблица 1

|

Нормативный документ |

Марка стекла |

|

|

Листовое |

М0, M1, M2 |

|

|

Узорчатое |

У |

|

|

Армированное |

А |

|

|

Армированное полированное |

НД |

An |

|

Окрашенное в массе |

НД |

Т |

|

Упрочненное: |

||

|

химически упрочненное |

НД |

X |

|

закаленное |

З |

|

|

Солнцезащитное |

НД |

С |

|

Энергосберегающее: |

||

|

с твердым покрытием |

К |

|

|

с мягким покрытием |

НД |

И |

Примечания

1 Допускается по согласованию с потребителем применять другие виды листовых стекол, в том числе со специальными покрытиями по НД при условии, что многослойное стекло, изготовленное с их применением, отвечает требованиям настоящего стандарта.

2 НД (здесь и далее по тексту) - стандарты, технические условия, договора на поставку, утвержденные в установленном порядке.

В случаях когда в многослойном стекле, предназначенном для наружного остекления, применяют неупрочненное стекло, его коэффициент поглощения света должен быть не более 25 %. Стекло с более высоким коэффициентом поглощения света должно быть упрочненным.

Для изготовления многослойных стекол применяют органическое стекло по ГОСТ 10667 (в качестве внутренних слоев), поливинилбутиральную пленку по ГОСТ 9438 и другие полимерные и силикатные материалы по НД, которые могут отличаться по типу и составу материала, механическим и оптическим характеристикам.

Полимерные материалы должны быть разрешены к применению органами государственного санитарного надзора и иметь санитарно-эпидемиологические заключения.

3.3 Многослойное стекло в зависимости от назначения подразделяют на следующие виды:

- стойкое к механическим воздействиям:

безопасное при эксплуатации (стойкое к удару мягким телом);

стойкое к удару твердыми предметами;

пулестойкое;

взрывобезопасное;

- огнезащитное;

- шумозащитное;

- морозостойкое;

- многослойное со специальными свойствами (например, с защитой от радиопомех, биологической или информационной защитой, повышенной несущей способностью и др.).

3.4 Многослойное стекло, стойкое к механическим воздействиям, классифицируют в зависимости от вида воздействия, при этом:

- многослойное стекло, безопасное при эксплуатации, в зависимости от стойкости к удару мягким телом подразделяют на классы защиты СМ1 - СМ4, таблица 7;

- многослойное стекло в зависимости от стойкости к удару твердыми предметами подразделяют на классы защиты: от пробивания Р1А - Р5А, от проникновения Р6В - Р8В, таблица 8;

- многослойное взрывобезопасное стекло в зависимости от способности воспринимать предельную величину удельного импульса взрывной ударной волны (динамическую нагрузку ВУВ), воздействующего на остекление конструкций, находящихся в свободном пространстве, подразделяют на классы защиты К1 - К14, приложение Г;

- многослойное пулестойкое стекло в зависимости от стойкости к воздействию определенных видов огнестрельного оружия и боеприпаса подразделяют на классы защиты П1 - П6а, приложение Д.

Многослойное шумозащитное стекло в зависимости от снижения воздушного шума потока городского транспорта подразделяют на классы А - Д по ГОСТ 23166.

Многослойное огнезащитное стекло в зависимости от стойкости к воздействию огня подразделяют по времени (в минутах) наступления потери целостности (Е).

Многослойное стекло в зависимости от стойкости к воздействию отрицательных температур подразделяют по минимальной расчетной температуре эксплуатации, подтвержденной испытаниями на морозостойкость.

Многослойное стекло со специальными свойствами, согласованными между изготовителем и потребителем и установленными в договоре на их изготовление (поставку).

3.5 Номинальные размеры многослойных стекол устанавливают в договоре на их изготовление (поставку).

Многослойные стекла сложной конфигурации изготавливают по рабочим чертежам или шаблонам, утвержденным в установленном порядке.

Предельные отклонения номинальной толщины многослойного стекла не должны превышать, мм:

при толщине стекла до 25 мм - ± 0,5;

» » » св. 25 до 40 мм - + 1,5/-0,5;

» » » св. 40 до 60 мм - + 2,0/-0,5;

» » » св. 60 мм - + 3,0/-0,5.

3.7 Предельные отклонения многослойного стекла по длине и ширине не должны превышать значений, указанных в таблице 2.

Таблица 2 В миллиметрах

|

Толщина многослойного стекла £ 12 |

Толщина многослойного стекла > 12 |

||

|

каждый лист стекла номинальной толщиной < 6 |

хотя бы один лист стекла толщиной ³ 6 |

||

|

До 1100 включ. |

+2,0/-2,0 |

+2,5/-2,0 |

+3,5/-2,5 |

|

От 1100 до 1500 включ. |

+3,0/-2,0 |

+3,5/-2,0 |

+4,5/-3,0 |

|

От 1500 до 2000 включ. |

+3,0/-2,0 |

+3,5/-2,0 |

+5,0/-3,5 |

|

Св. 2000 |

+3,5/-2,5 |

+5,0/-3,0 |

+6,0/-4,0 |

3.8 Смещение составляющих листов стекла в многослойном стекле не должно превышать значений, указанных в таблице 3.

Таблица 3 В миллиметрах

|

Максимально допустимое смещение, не более (а) |

||

|

базовая сторона |

другие стороны |

|

|

До 1000 включ. |

1,0 |

2,0 |

|

От 1000 до 2000 включ. |

1,0 |

2,5 |

|

Св. 2000 |

1,0 |

3,0 |

Примечания

1 Базовая сторона - сторона многослойного стекла, на которую оно опирается при закреплении и эксплуатации.

2 Смещение по длине и ширине рассматривают отдельно.

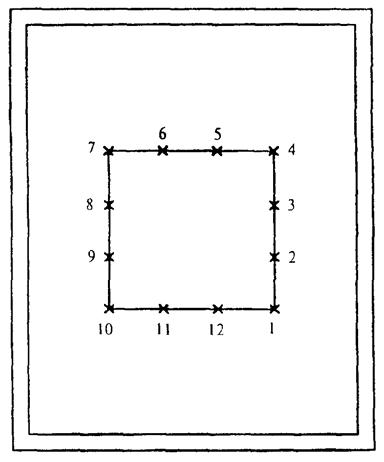

3 Смещение не должно превышать предельные отклонения по длине и ширине (рисунок 1).

3.9 Отклонение от плоскостности листов стекла в многослойном стекле не должно превышать 0,001 длины наименьшей стороны для многослойного стекла толщиной s £ 10 мм и 0,0015 - для стекла толщиной s >10 мм при использовании листового стекла по ГОСТ 111. При использовании других видов стекол отклонение от плоскостности не должно превышать значений, установленных в НД на эти виды стекла. Допускается значение отклонений от плоскостности устанавливать в договоре на поставку.

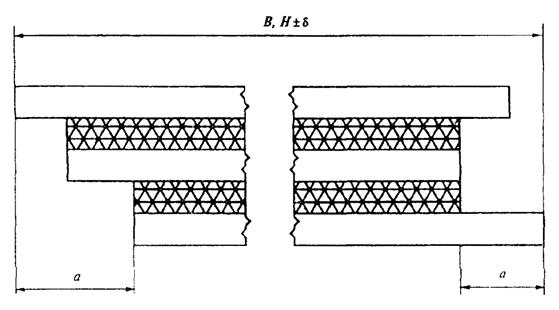

В, Н - длина и ширина многослойного стекла; а - смещение листов стекла в многослойном стекле; d - допуск на длину и ширину многослойного стекла

Рисунок 1

3.10 Отклонение от прямолинейности кромок многослойного стекла не должно превышать предельные отклонения по длине и ширине, указанные в таблице 2.

3.11 Разность длин диагоналей многослойного стекла, имеющего прямоугольную форму, не должна превышать значений, указанных в таблице 4.

Таблица 4 В миллиметрах

|

Разность длин диагоналей, не более |

|

|

До 1300 включ. |

3 |

|

Св. 1300 до 2300 включ. |

4 |

|

Св. 2300 |

5 |

Глубина зашлифованных сколов не должна превышать 2/3 толщины листового стекла.

3.13 Требования к обработке края

3.13.1 Края многослойного стекла могут быть обработанными и необработанными. Рекомендуется использовать стекло со шлифованной кромкой (при применении закаленного стекла кромку обрабатывают до его закалки). Виды обработки края многослойного стекла указывают в договоре на их изготовление (поставку) в соответствии с приложением В.

3.13.2 По согласованию изготовителя с потребителем допускается применять заливку торцов (краев) многослойного стекла герметизирующим материалом по НД, разрешенным к применению органами государственного санитарного надзора. При этом устанавливают вид герметизирующего материала, толщину его слоя на торце и размеры выхода на плоскости наружных стекол.

3.14 Условное обозначение многослойного стекла должно состоять из обозначения его вида, длины, ширины, толщины и обозначения настоящего стандарта.

Пример условного обозначения многослойного стекла, стойкого к удару твердыми предметами, класса защиты Р1А, длиной 1500 мм, шириной 800 мм, толщиной 13 мм:

Стекло многослойное: Р1А-1500´800´13-ГОСТ 30826-2001.

Пример условного обозначения многослойного пулестойкого стекла класса защиты П2, длиной 1500 мм, шириной 800 мм, толщиной 30 мм:

Стекло многослойное: П2-1500´800´30-ГОСТ 30826-2001.

То же, многослойного взрывобезопасного стекла класса защиты К1, длиной 1500 мм, шириной 800 мм, толщиной 20 мм:

Стекло многослойное: К1-1500´800´20-ГОСТ 30826-2001.

То же, многослойного стекла, стойкого к удару мягким телом, класса защиты СМ3, огнезащитного со стойкостью к воздействию огня 15 мин (О15), длиной 1500 мм, шириной 800 мм, толщиной 15 мм:

Стекло многослойное: СМ3-О15-1500´800´15-ГОСТ 30826-2001.

Допускается по согласованию с потребителем в условном обозначении многослойного стекла указывать дополнительные сведения, расшифровку которых указывают в договоре на поставку.

3.15 В договоре на изготовление (поставку) многослойного стекла оговаривают требования к обработке края, расположение и вид составляющих листов стекла, морозостойкость, а также другие дополнительные требования по согласованию изготовителя с потребителем, предъявляемые к многослойному стеклу.

4 Общие технические требования

4.1 Характеристики

4.1.1 Пороки внешнего вида. Классификация, термины и определения пороков внешнего вида приведены в ГОСТ 111 и приложении А.

4.1.1.1 Количество допускаемых локальных пороков в рабочей зоне многослойного стекла в зависимости от их размеров и площади листа стекла должно соответствовать значениям, указанным в таблице 5.

Таблица 5

|

Размер порока L, мм |

|||||

|

0,5 < L £ 1,0 |

1,0 < L £ 3,0 |

||||

|

для площади листа, м2 |

|||||

|

Для всех размеров (площади) |

£ 1,0 |

1,1 - 2,0 |

2,1 - 7,9 |

³ 8,0 |

|

|

2 |

Допускаются в несосредоточенном виде |

1 шт. |

2 шт. |

1 шт/м2 |

1,2 шт/м2 |

|

3 |

2 шт. |

3 шт. |

1,5 шт/м2 |

1,8 шт/м2 |

|

|

4 |

3 шт. |

4 шт. |

2 шт/м2 |

2,4 шт/м2 |

|

|

³ 5 |

4 шт. |

5 шт. |

2,5 шт/м2 |

3 шт/м2 |

|

Примечания

1 Пузыри и отлип не допускаются. Пороки размером менее 0,5 мм не нормируются, размером более 3 мм - не допускаются.

2 Сосредоточенность пороков не должна превышать: 4 порока и более, расположенных на расстоянии друг от друга не менее 200 мм. Это расстояние уменьшают до 180 мм, если многослойное стекло состоит из трех стекол; до 150 мм, если многослойное стекло состоит из четырех стекол; до 100 мм, если многослойное стекло состоит из пяти стекол и более.

4.1.1.2 По количеству и размеру линейные пороки в рабочей зоне многослойного стекла должны соответствовать требованиям таблицы 6.

Таблица 6

|

Количество пороков длиной, мм |

||

|

от 3 до 10 |

св. 10 до 30 |

|

|

До 5 включ. |

1 |

Не допускаются |

|

Св. 5 до 8 включ. |

2 |

1 |

|

Св. 8 |

3 |

2 |

Примечания

1 Пузыри и отлип не допускаются. Количество ворсинок длиной от 3 до 5 мм не должно превышать 10 шт. на 1 м2.

2 Линейные пороки длиной до 3 мм не нормируются, свыше 30 мм - не допускаются.

4.1.1.3 Неразрушающие пороки многослойного стекла в краевой зоне не нормируются, кроме пузырей и отлипов, диаметр (наибольший размер) которых не должен превышать 10 мм.

Примечание - Ширину краевой зоны устанавливают в договоре (контракте, заказе) на изготовление стекла, исходя из технического решения узла крепления стекла в светопрозрачной конструкции.

4.1.1.4 Трещины и посечки не допускаются по всей площади стекла.

4.1.1.5 По согласованию изготовителя с потребителем с учетом назначения и области применения конкретных видов стекол допускается устанавливать другие требования к порокам внешнего вида. Требования к нормам ограничения по порокам многослойного стекла с применением органического стекла устанавливают по согласованию изготовителя с потребителем.

4.1.6 Многослойное стекло, стойкое к удару мягким телом (мешком), имитирующим механическое воздействие тела человека, движущегося с различной скоростью при столкновении со стеклом, должно соответствовать требованиям, указанным в таблице 7.

Таблица 7

|

Высота падения мешка, мм |

Масса мешка, кг |

|

|

СМ 1 |

300±30 |

45±1 |

|

СМ 2 |

700±30 |

|

|

СМ 3 |

1200±30 |

|

|

СМ 4 |

2000±50 |

4.1.7 Многослойное стекло, стойкое к удару твердыми предметами, должно соответствовать требованиям, указанным в таблице 8.

Таблица 8

|

Высота падения, мм |

Энергия удара, Дж |

Суммарное число ударов |

Масса, кг |

|

|

Испытание шаром |

||||

|

Р1А |

1500±20 |

60±5 % |

3 |

|

|

Р2А |

3000±20 |

120±5 % |

3 |

|

|

Р3А |

6000±20 |

240±5 % |

3 |

|

|

Р4А |

9000±20 |

348±5 % |

3 |

|

|

Р5А |

9000±20 |

348±5 % |

3´3 |

|

|

Испытание молотком и топором |

||||

|

Р6В |

- |

- |

От 30 до 50 включ. |

2,0±0,1 |

|

Р7В |

- |

- |

Св. 50 до 70 включ. |

2,0±0,1 |

|

Р8В |

- |

- |

Св. 70 |

|

Примечания

1 Испытание топором и молотком вводится с 01.01.2004 г.

2 По требованию потребителя испытания многослойного стекла классов защиты Р4А и Р5А могут проводиться с высоты падения шара (9500±20) мм. В этом случае в протоколах испытаний делается соответствующая отметка.

3 Приведенные значения энергии удара - справочные.

4.1.8 Многослойное взрывобезопасное стекло по классу защиты должно соответствовать приложению Г.

4.1.9 Многослойное пулестойкое стекло по классу защиты от воздействия огнестрельного оружия должно соответствовать приложению Д.

4.1.10 Многослойное стекло должно выдерживать расчетные значения эксплуатационных нагрузок (механических, климатических и других) с учетом конкретных условий его применения согласно действующим строительным нормам и правилам и требованиям настоящего стандарта.

4.2 Упаковка, маркировка

4.2.1 Многослойное стекло упаковывают в дощатые ящики по ГОСТ 4295, контейнеры или другой вид тары по НД. Пространство между многослойным стеклом и дном ящика или контейнера должно быть заполнено древесной стружкой по ГОСТ 5244 или другим уплотняющим материалом, обеспечивающим сохранность многослойного стекла.

При упаковывании многослойное стекло должно быть переложено бумагой, пробковыми прокладками по НД, гофрированным картоном по ГОСТ 7376 или другими упаковочными материалами, не содержащими царапающих включений.

По согласованию изготовителя с потребителем допускаются другие способы упаковки, обеспечивающие сохранность многослойного стекла.

4.2.2 Многослойное стекло должно иметь маркировку. На каждое многослойное стекло в нижнем углу рабочей зоны над базовой стороной наносят несмываемую маркировку, читаемую с атакуемой стороны, содержащую:

- наименование и/или товарный знак предприятия-изготовителя;

- месяц и две последние цифры года изготовления;

- условное обозначение многослойного стекла.

Допускается по согласованию с потребителем в маркировке многослойного стекла указывать дополнительные сведения, расшифровку которых указывают в договоре на изготовление (поставку), а также наносить маркировку в краевую зону стекла (при этом товарный знак предприятия-изготовителя и классы защиты должны быть указаны в рабочей зоне).

4.2.3. На каждую единицу тары прикрепляют ярлык, в котором указывают:

- наименование и/или товарный знак предприятия-изготовителя;

- условное обозначение многослойного стекла;

- число многослойных стекол в шт.;

- дату упаковки;

- сведения о сертификации;

- номер упаковщика.

4.2.4 Транспортную маркировку производят по ГОСТ 14192 с нанесением манипуляционных знаков: «Хрупкое. Осторожно», «Верх», «Беречь от влаги».

5 Правила приемки

5.1 Приемку многослойного стекла на соответствие требованиям настоящего стандарта производят партиями. При приемке на предприятии-изготовителе за партию принимают количество многослойного стекла, изготовленное в пределах одной смены. Объем партии может быть установлен в рабочей документации предприятия-изготовителя, например, количество многослойного стекла, изготовленного по одному заказу.

5.2 Многослойное стекло подвергают приемосдаточным испытаниям по 3.5-3.13; 4.1.1, 4.1.5 и периодическим по 4.1.2-4.1.4; 4.1.6-4.1.15 в соответствии с таблицей 9.

Таблица 9

|

Номер пункта требования |

Вид испытаний |

Периодичность, количество образцов, шт. |

Номер пункта метода испытаний |

||

|

приемосдаточные |

периодические |

||||

|

Геометрические размеры |

+ |

- |

Каждая партия, 100 %-ный контроль |

||

|

Отклонения геометрических размеров |

+ |

- |

Каждая партия, 100 %-ный контроль |

||

|

Смещение стекол |

+ |

- |

То же |

||

|

Отклонение от формы |

+ |

- |

» |

||

|

Разность длин диагоналей |

+ |

- |

» |

||

|

Требования к краю |

+ |

- |

» |

||

|

Внешний вид |

+ |

- |

» |

||

|

Оптические искажения |

+ |

- |

Каждая партия, 3 шт. |

||

|

Стойкость к ультрафиолетовому излучению |

- |

+ |

Один раз в год, 3 шт. |

||

|

Влагостойкость |

- |

+ |

Один раз в год, 6 шт. |

||

|

Безопасность при эксплуатации |

- |

+ |

Один раз в год, 3 шт. |

||

|

Механическая прочность |

- |

+ |

То же |

||

|

Пулестойкость |

- |

+ |

» |

||

|

Взрывобезопасность |

- |

+ |

» |

||

|

Звукоизоляция |

- |

+ |

НД |

||

|

Стойкость к воздействию огня |

- |

+ |

То же |

||

|

Коэффициент направленного пропускания света |

- |

+ |

НД |

||

|

Специальные свойства |

- |

+ |

То же |

||

|

Морозостойкость |

- |

+ |

» |

||

5.3.1 Партия подлежит сплошному контролю (100 %) на соответствие требованиям 3.5-3.13; 4.1.1.

5.3.2 Партию многослойного стекла считают принятой, если все стекла удовлетворяют требованиям 3.5-3.13; 4.1.1.

5.3.3 Для проверки оптических искажений (4.1.5) из партии составляют выборку из числа многослойных стекол, принятых по 5.3.1, объемом не менее 3 стекол.

Партию считают принятой, если все многослойные стекла соответствуют требованиям 4.1.5. При несоответствии хотя бы одного многослойного стекла требованиям 4.1.5 проводят повторную проверку по этому показателю на удвоенном количестве многослойных стекол. При получении неудовлетворительных результатов повторной проверки более чем на одном многослойном стекле партию считают непринятой.

5.4 Периодические испытания

5.4.1 Периодические испытания проводят не реже одного раза в год по 4.1.3, 4.1.4; 4.1.6-4.1.9; 4.1.15 и при изменении технологии производства многослойного стекла.

5.4.2 Для проведения испытаний на соответствие требованиям 4.1.3; 4.1.6-4.1.9; 4.1.15 из партии составляют выборку многослойного стекла из числа, принятого по 5.3, в объеме трех образцов для каждого вида испытаний, требованиям 4.1.4 составляют выборку в объеме шести образцов из числа принятых по 5.3.

При получении неудовлетворительных результатов (хотя бы один образец не выдержал испытание) проводят повторные испытания на удвоенном количестве образцов из этой партии.

Результаты повторных испытаний распространяются на всю партию.

При получении неудовлетворительных результатов повторных испытаний партию бракуют и переводят испытания по данному показателю в приемосдаточные до получения положительных результатов не менее чем на двух партиях подряд.

Правила приемки, периодичность, количество образцов многослойных стекол на соответствие требованиям 4.1.11-4.1.14 устанавливают в договоре на их изготовление (поставку).

5.5 Каждая партия полимерных и силикатных материалов при входном и производственном контроле должна проходить испытания кипячением в соответствии с 6.5.

5.6 Порядок проведения производственного операционного контроля качества многослойного стекла, а также входного контроля применяемых при его изготовлении материалов устанавливают в технологической документации.

5.7 Каждую партию многослойного стекла сопровождают документом о качестве, в котором указывают:

- наименование и/или товарный знак предприятия-изготовителя;

- условное обозначение многослойного стекла;

- число многослойных стекол в шт.;

- число ящиков, контейнеров и т.д. в шт.;

- сведения о сертификации;

- номер и дату выдачи документа.

6 Методы контроля

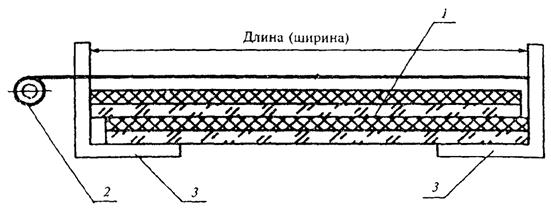

6.1 Длину и ширину многослойного стекла, смещение стекла в многослойном стекле измеряют в соответствии с рисунком 2 металлической рулеткой по ГОСТ 7502 с ценой деления не более 1 мм с применением металлических угольников по ГОСТ 3749.

Допускается геометрические размеры прямоугольного многослойного стекла измерять калибрами или приспособлениями, аттестованными в установленном порядке, с погрешностью не более 1 мм в соответствии с рисунком 3.

6.2 Толщину многослойного стекла (3.6) измеряют в четырех точках в середине каждой стороны стекла штангенциркулем по ГОСТ 166 с ценой деления не более 0,1 мм или микрометром по ГОСТ 6507 с ценой деления не более 0,01 мм. Результат каждого измерения должен соответствовать требованиям 3.6. При этом за толщину многослойного стекла принимают среднеарифметическое четырех измерений.

6.3 Качество обработки края (3.13) и расположение слоев в многослойном стекле определяют визуально сравнением с образцом-эталоном при рассеянном дневном освещении или подобном ему искусственном (без прямого освещения). Освещенность должна быть не менее 300 лк.

6.4 Количество и размеры пороков внешнего вида многослойного стекла определяют по ГОСТ 111.

1 - многослойное стекло; 2 - рулетка; 3 - металлический угольник

Рисунок 2

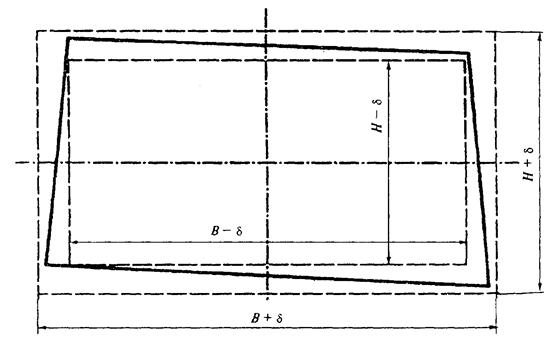

В, Н, d - соответственно длина, ширина и допуск размеров многослойного стекла

Рисунок 3

6.5 Испытание склеивающих материалов кипячением (в составе многослойного стекла)

6.5.1 Сущность метода состоит в определении прочности склеивания многослойного стекла при кипячении в течение заданного времени.

6.5.2 Отбор образцов

Испытания проводят на трех образцах размером не менее 300´100 мм, не содержащих пороков внешнего вида, вырезанных из многослойного стекла или изготовленных по той же технологии.

6.5.3 Аппаратура

Ванна с водой.

Термометр по ГОСТ 28498 с погрешностью не более 2 °С и диапазоном, обеспечивающим измерение 100 °С.

6.5.4 Проведение испытания

Образцы многослойного стекла устанавливают в ванне с водой так, чтобы они не соприкасались друг с другом и со стенками ванны. Нагревают воду до температуры (100-2) °С со скоростью нагрева не более 3 °С/мин. Поддерживают указанную температуру в течение не менее 2 ч, затем образцы охлаждают до комнатной температуры.

Если образцы имеют обе внешние поверхности из стекла (без наружного полимерного покрытия), испытания допускается проводить, погружая испытываемые образцы вертикально в нагретую воду, избегая термических напряжений, ведущих к образованию трещин. Температуру поддерживают в течение 2 ч.

Определяют количество пороков (пузыри, отлипы, помутнения) для каждого образца.

6.5.5 Оценка результата

Образцы считают выдержавшими испытания, если в них после испытаний не обнаружен ни один порок внешнего вида. Не учитывают пороки на расстоянии до 15 мм от исходного края, 25 мм - от отрезанного края. Пузыри в непосредственной близости от вмонтированной проволоки в армированном стекле допускаются.

6.6 Испытание на воздействие ультрафиолетового излучения

6.6.1 Сущность метода состоит в определении снижения коэффициента направленного пропускания света или изменения цвета многослойного стекла при продолжительном воздействии ультрафиолетового излучения.

6.6.2 Отбор образцов

Испытания проводят на трех образцах размером не менее 76´300 мм, не содержащих пороков внешнего вида, вырезанных из многослойного стекла или изготовленных по той же технологии.

Примечание - Для испытания изготавливают четыре образца, один из которых (контрольный) не испытывают, а используют для оценки результата испытаний.

6.6.3 Аппаратура

Источник ультрафиолетового излучения в диапазоне длин волн 280-400 нм интенсивностью (80±2) Вт/м2 при температуре в испытательной установке по термометру «черная панель» (50±2) °С.

Для проведения испытаний используют устройство, обеспечивающее вращение испытываемых образцов с числом оборотов в минуту 1-5 вокруг источника излучения, расположенного в центре.

Допускается проводить испытания на образцах, установленных неподвижно, если излучение источника равномерно по всем направлениям (погрешность - не более 5 %).

6.6.4 Проведение испытания

Перед облучением на трех образцах определяют коэффициент направленного пропускания света по ГОСТ 26302 с погрешностью не более 1 %. Затем помещают образцы в испытательную установку на расстоянии (230±10) мм от оси лампы, причем длинная сторона должна быть параллельна лампе. Лицевая часть каждого образца, которая выполняет роль внешней стороны остекления здания, должна быть обращена к лампе. Выдерживают испытываемые образцы под воздействием излучения в течение не менее 100 ч, поддерживая температуру образцов при испытании (45±5) °С.

6.6.5 Оценка результата

После проведения испытания определяют коэффициент направленного пропускания света каждого образца по ГОСТ 26302 с погрешностью не более 1 %. Сравнивают результаты полученного коэффициента направленного пропускания света экспонированных образцов с величиной, полученной для тех же самых испытываемых образцов перед проведением испытания. Оно должно составлять не менее 90 % исходного значения.

Изменение цвета определяют путем визуального осмотра образцов, уложенных на белую основу, и сравнения цвета экспонированных и контрольного образцов. Изменение цвета должно отсутствовать.

6.7 Испытание на влагостойкость

6.7.1 Сущность метода состоит в определении стойкости многослойного стекла к воздействию атмосферной влажности в течение заданного периода времени.

6.7.2 Отбор образцов

Испытания проводят на шести образцах размером не менее 300´100 мм, не имеющих пороков внешнего вида, вырезанных из многослойного стекла или изготовленных по той же технологии.

6.7.3 Аппаратура

Камера тепла и влаги, обеспечивающая поддержание температуры (50±2) или (70±2) °С и влажности не менее 92 %.

6.7.4 Проведение испытания

Образцы устанавливают в камере так, чтобы они не соприкасались друг с другом и со стенками камеры. Образцы выдерживают в течение не менее двух недель над водой в закрытой камере при температуре (50±2) или (70±2) °С (для стекла с коэффициентом поглощения более 15 %) и влажности не менее 92 %.

6.7.5 Оценка результата

Определяют количество пороков (пузыри, отслоения, помутнения) для каждого образца. Образцы считают выдержавшими испытания, если в них после испытаний не обнаружены пороки внешнего вида. Не учитывают пороки на расстоянии до 10 мм от исходного края, 15 мм - от отрезанного края.

6.8 Оптические искажения многослойного стекла контролируют в соответствии с ГОСТ 111.

6.9 Испытание многослойного стекла, стойкого к удару твердыми предметами

6.9.1 Сущность метода состоит в определении стойкости многослойного стекла к многократным механическим ударам с фиксированными характеристиками, наносимым по атакуемой при эксплуатации стороне испытываемого стекла.

6.9.2 Отбор образцов

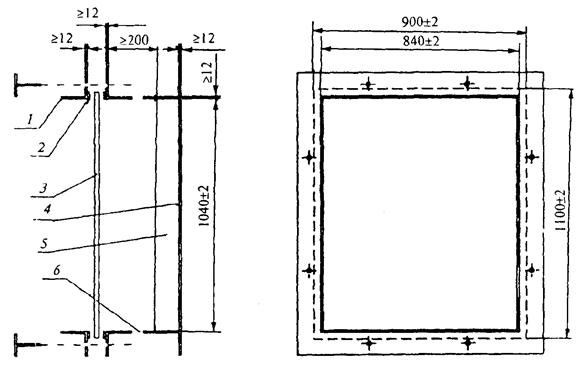

Испытания проводят на трех образцах размером [(1100´900)±5] мм, не имеющих пороков внешнего вида, вырезанных из многослойного стекла или изготовленных по той же технологии. Перед испытанием каждый образец должен быть выдержан при температуре окружающей среды в течение 12 ч.

Примечание - Здесь и далее (6.11.2; приложение Е, пункт Е.2; приложение И, пункт И.2) допускается до 01.01.2004 г. проведение испытаний на образцах размером [(1100´800)±5] мм.

6.9.3 Испытание падающим шаром

6.9.3.1 Аппаратура

Стальной шар массой (![]() ) кг (справочно: диаметр

шара 100 мм, твердость 60-67 HRC).

Допускается применение шаров по ГОСТ 3722.

) кг (справочно: диаметр

шара 100 мм, твердость 60-67 HRC).

Допускается применение шаров по ГОСТ 3722.

Оборудование, удерживающее шар, должно позволять регулировать высоту падения в соответствии с таблицей 7. Оборудование для удерживания шара и механизм сбрасывания его не должны вызывать вращение или касание шаром стенок оборудования, с тем, чтобы он ускорялся только под действием гравитационных сил и падал вертикально.

Оборудование для крепления испытуемого образца должно состоять из стальной рамы (для захвата края образца) и приемного ящика для сбора осколков и шара (рисунок 4). Оборудование должно обеспечивать плавное равномерное зажатие испытываемого образца в горизонтальном положении по четырем сторонам с перекрытием края (30±5) мм.

Места контакта оборудования с испытываемым образцом должны быть покрыты резиновыми полосами шириной 30 мм, толщиной 4 мм и твердостью от 40 до 60 IRHD по ГОСТ 20403.

Дно приемного ящика должно быть покрыто войлоком или резиной для предотвращения повреждения шара. Приемный ящик рекомендуется заполнять древесными опилками.

1 - стальная зажимающая рама; 2 - резиновая полоса; 3 - испытываемый образец; 4 - приемный ящик; 5 - мягкая прокладка; 6 - отверстия

Рисунок 4

6.9.3.2 Проведение испытаний

На поверхности испытываемого образца отмечают контур зажимной рамы для контроля смешения испытываемого образца во время испытаний.

Высота падения, измеренная от нижней точки шара до атакуемой поверхности испытываемого образца, должна быть отрегулирована в соответствии с испытываемым классом защиты с погрешностью не более 20 мм.

Для классов защиты Р1А, Р2А, Р3А, Р4А шар сбрасывают на каждый испытываемый образец по три раза с одной и той же высоты таким образом, что три точки удара шара образуют контур равностороннего треугольника с длиной стороны (130±20) мм вокруг геометрического центра образца, причем одна сторона треугольника должна быть параллельна короткой стороне образца.

Для класса защиты Р5А испытание должно быть повторено трижды для каждого образца с воспроизведением девяти ударов - по три в каждой точке треугольника.

Разбитые фрагменты (осколки стекла) должны быть удалены из испытываемого образца после каждого воздействия шара.

Испытываемый образец должен быть проверен на:

- проникновение шара после каждого удара (образец считается пробитым, если шар полностью прошел сквозь образец в течение не более 5 с с момента удара);

- смещение относительно зажимной рамы.

Испытание необходимо повторить на новом образце, если какой-либо край испытываемого образца сместился относительно зажимной рамы более чем на 5 мм.

6.9.3.3 Оценка результата

Многослойное стекло относят к тому классу защиты, который соответствует установленной высоте падения и количеству ударов, при которых все испытываемые образцы противостояли сквозному проникновению шара.

6.9.4 Метод испытания многослойного стекла на стойкость к удару молотком и топором приведен в приложении Е.

6.10 Испытание многослойного пулестойкого стекла на стойкость к воздействию определенных видов огнестрельного оружия и боеприпасов производят по НД, утвержденной в установленном порядке. Допускается при отсутствии НД проводить испытания в соответствии с приложением Ж.

6.11 Испытание многослойного стекла, безопасного при эксплуатации

6.11.1 Сущность метода состоит в определении стойкости многослойного стекла к ударам мягким телом (мешком).

Испытания проводят на трех образцах размером [(1100´900)±5] мм, не имеющих пороков внешнего вида, вырезанных из многослойного стекла или изготовленных по той же технологии. Перед испытанием каждый образец должен быть выдержан при температуре окружающей среды в течение 12 ч.

6.11.3 Аппаратура

Кожаный мешок грушевидной формы, заполненный свинцовой дробью, высотой (330±10) мм, с диаметром максимального сечения (220±10) мм, массой (45±1) кг.

Примечание - Допускается для изготовления мешка использовать другие материалы, обеспечивающие заданные размеры, массу и другие условия проведения испытания.

Оборудование, поддерживающее испытываемый образец в соответствии с 6.9.3.1, закрепленное неподвижно в вертикальном положении.

6.11.4 Проведение испытаний

Мешок должен быть подвешен на креплении таким образом, чтобы область максимального диаметра мешка в спокойном состоянии находилась на расстоянии не более 10 мм от поверхности образца и на расстоянии не более 50 мм от центра образца (рисунок 5). Высота подвеса мешка - не менее 2500 мм.

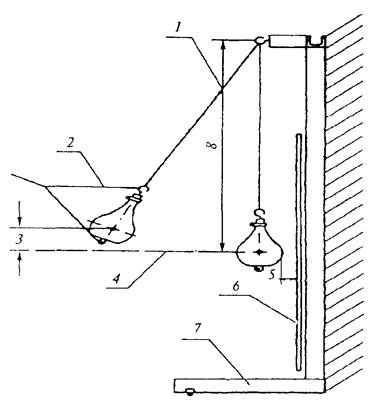

1 - стальной трос диаметром 2,5 - 4 мм; 2 - уздечка для подъема мешка; 3 - высота падения мешка; 4 - центр образца; 5 - расстояние между образцом и мешком, висящим в свободном состоянии; 6 - испытываемый образец, закрепленный в стенде; 7 - опора; 8 - высота подвеса

Рисунок 5

Образец должен быть закреплен так, чтобы перед ударом область зажатия по каждому краю составляла не менее 25 мм.

Удар по каждому образцу должен быть только один. Удар производят по центру образца, мешок при этом описывает дугу, падая с высоты, указанной в таблице 7, двигаясь по направлению центральной горизонтальной оси поверхности образца.

Примечание - Высоту падения отсчитывают от центра максимального диаметра мешка до центра горизонтальной оси поверхности образца.

6.11.5 Оценка результата

Образцы считают выдержавшими испытания, если при падении мешка образуется сквозное отверстие с наибольшим размером 76 мм.

При этом не допускается выпадение образца из зажимной рамы.

6.12 Испытания многослойного стекла на механическую прочность топором и молотком проводят в соответствии с приложением Е.

6.13 Отклонение от плоскостности поверхности многослойного стекла определяют в вертикальном положении стекла (угол отклонения от вертикали не должен превышать 15°), опирающегося на длинную сторону, наложением металлической линейки по ГОСТ 427 или строительного уровня по ГОСТ 9416, длиной не менее 0,7 ширины многослойного стекла, ребром в центре стекла в продольном и поперечном направлениях. При проведении испытания многослойное стекло не должно быть закреплено в строительной конструкции.

Расстояние от поверхности многослойного стекла до ребра линейки или строительного уровня измеряют щупом по НД. Максимальный зазор (толщина щупа) не должен превышать требования 3.9.

Перед испытаниями многослойное стекло должно быть выдержано в помещении лаборатории не менее 12 ч.

6.14 Отклонение от прямолинейности кромок многослойного стекла определяют прикладыванием металлической линейки по ГОСТ 427 ребром вдоль измеряемой кромки стороны многослойного стекла и измерением максимального зазора между линейкой и кромкой стекла щупом по НД. Максимальный зазор (толщина щупа) должен находиться в поле допуска на размер.

6.15 Показатель звукоизоляции многослойного стекла определяют по ГОСТ 26602.3, при этом порядок подготовки к проведению испытаний аналогичен приведенному в ГОСТ 26602.3 для стеклопакетов.

6.16 Стойкость к воздействию огня многослойного стекла в минутах определяют по времени наступления потери целостности по ГОСТ 30247.0, ГОСТ 30247.1 с применением стандартной рамы (рисунок 6).

1 - испытываемое стекло; 2, 3, 6 - асбестовая прокладка; 4, 5 - стальная рама; 7, 8 - крепежные болты; 9 - минераловатная плита; 10 - минеральная вата

Рисунок 6 - Схема закрепления образцов для испытаний на стойкость к воздействию огня

6.17 Стойкость к эксплуатационным нагрузкам проверяют в зависимости от требований заказчика по методикам, утвержденным в установленном порядке.

6.18 Коэффициент направленного пропускания света измеряют по ГОСТ 26302, погрешность измерения - не более 1 %.

6.20 Испытание многослойных стекол на морозостойкость (стойкость к воздействию отрицательных температур) проводят согласно методу испытания (в части замораживания) по ГОСТ 30779. Размеры образцов для испытания должны быть максимально приближены к фактическому размеру стекла. Температуру испытаний устанавливают не менее чем на 5 °С ниже, чем минимальная расчетная температура эксплуатации. Образцы считают выдержавшими испытания, если в них после однократного замораживания не обнаружено дефектов внешнего вида.

6.21 Взрывобезопасные многослойные стекла испытывают в соответствии с приложением И.

7 Транспортирование и хранение

7.1 Упакованное многослойное стекло транспортируют в соответствии с правилами перевозок грузов, действующими изданном виде транспорта, а размещение и крепление в транспортных средствах - в соответствии с Техническими условиями погрузки и крепления грузов, утвержденными МПС. При транспортировании дощатые ящики должны устанавливаться вертикально, торцами по направлению движения транспорта и закреплены так, чтобы исключить возможность их перемещения и качания в процессе транспортирования.

7.2 Многослойное стекло должно храниться в закрытых сухих отапливаемых помещениях в распакованном виде в вертикальном положении под углом не более 15° к вертикали на специальных подставках, покрытых амортизирующим материалом.

8 Указания по эксплуатации

8.1 При распаковывании транспортной тары, хранении многослойного стекла и в период его эксплуатации не допускаются взаимное касание стекол, а также касание стекол о твердые предметы.

8.2 При монтаже многослойного стекла и эксплуатации не допускается протирка стекол жесткой тканью и тканью, содержащей абразивные примеси, а также удары в торец.

8.3 При установке многослойного стекла в строительную конструкцию должна соблюдаться ориентация стекла в соответствии с проектной документацией. Глубина заделки должна быть не менее 15 мм и указывается в проектной документации на строительную конструкцию.

Между стеклом и рамкой строительной конструкции по всему периметру должна быть проложена эластомерная прокладка.

8.4 Прижимные элементы должны обеспечивать равномерный зажим многослойного стекла по всему периметру.

8.5 Многослойное стекло в зависимости от условий эксплуатации рассчитывают на выдерживаемые нагрузки в соответствии со строительными нормами и правилами по методикам, утвержденным в установленном порядке.

8.6 При монтаже стекла в конструкцию могут применяться опорные и дистанционные прокладки, материал, размеры и расположение которых определяют в документации на конструкцию.

8.7 Применение того или иного вида многослойного стекла устанавливают при проектировании строительных конструкций с учетом действующих строительных норм и правил, нагрузок, климатических условий.

8.8 Прочностные и жесткостные характеристики многослойных стекол рассчитывают исходя из характеристик применяемых листовых стекол, размеров стекол и полимерных материалов по методикам, утвержденным в установленном порядке.

8.9 Многослойное стекло не должно применяться в зданиях (помещениях), где возможны дефлограционные взрывы, без специальных конструкторских решений по снижению эффекта от взрыва.

8.10 При остеклении галерей стеклом повышенной прозрачности рекомендуется нанесение на стекло изображения парящих хищных птиц размером 300-400 мм для отпугивания птиц от стекла.

9 Гарантии изготовителя

9.1 Изготовитель гарантирует соответствие многослойного стекла требованиям настоящего стандарта при соблюдении требований упаковки, транспортирования, хранения, эксплуатации и монтажа, установленных настоящим стандартом, а также области их применения согласно действующим строительным нормам и правилам.

9.2 Гарантийный срок хранения - не более одного года со дня отгрузки многослойного стекла изготовителем.

9.3 Гарантийный срок многослойного стекла устанавливают в технической документации, но не менее пяти лет со дня отгрузки.

ПРИЛОЖЕНИЕ А

(обязательное)

Термины и определения

Краевая зона многослойного стекла - часть поверхности стекла, закрываемая деталями строительных конструкций (например, раскладкой для крепления стекла) и невидимая при его эксплуатации.

Рабочая зона многослойного стекла - часть поверхности стекла, видимая «в свету» после его установки в строительную конструкцию.

Локальные пороки - пороки, имеющие соотношение по наибольшей оси измерения к наименьшей менее 1:3 (например, пузыри, выколки, непрозрачные пятна, включения и др.).

Линейные пороки - пороки, имеющие соотношение по наибольшей оси измерения к наименьшей более 1:3 (например, царапины - грубые и волосные, просечки, ворсинки и др).

Непрозрачные пятна - видимые локальные пороки в многослойном стекле (например, помутнения в стекле или в склеивающем слое).

Пузыри - заполненные газом полости как в стекле, так и в склеивающем слое.

Царапины - вытянутые впадины в виде черты, вызванной механическим повреждением острым предметом.

Инородные включения - различные посторонние частицы, вносимые в многослойное стекло при его изготовлении.

Ворсинка - нитевидное включение в виде волоска в склеивающем слое.

Отлип - отслаивание клеящего слоя от поверхности стекла или пленки.

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Перечень основных документов, используемых при производстве многослойного стекла

1. Нормативная документация на выпускаемое многослойное стекло.

2. Нормативная документация на исходное стекло и полимерные материалы.

3. Чертежи, шаблоны на изделия сложной формы.

4. Технологический регламент производства многослойного стекла, разработанный и утвержденный в установленном порядке.

5. Договоры (контракты) на изготовление (поставку) многослойного стекла.

6. Журналы внутреннего контроля качества, протоколы испытаний выпускаемого многослойного стекла, оформленные в установленном порядке.

7. Должностные инструкции сотрудников, занятых производством и (или) контролем качества многослойного стекла.

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Виды края многослойного стекла

В.1 Необработанный край

В.1.1 Отрезной край:

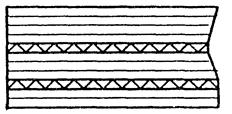

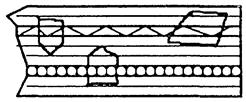

- край, сформированный из отрезанных стеклорезом листов стекла, составляющих многослойное стекло, без последующей обработки (рисунок В.1);

- край, полученный в результате резки готового многослойного стекла без последующей обработки (рисунок В.2).

Рисунок В.1

Рисунок В.2

В.1.2 Пиленый край - получают при отрезке многослойного стекла пилой. Внешний вид подобен грубо шлифованному краю, но без блестящих участков и фасок.

В.1.3 Край, отрезанный водяной струей, - получают при отрезке водяной струей. Внешний вид подобен грубо шлифованному краю, но без блестящих кромок и фасок.

В.2 Обработанный край

В.2.1 Притупленный край:

- край, в котором зашлифованы края внешних листов многослойного стекла (рисунок В.3);

Рисунок В.3

- край, в котором каждый лист многослойного стекла имеет притупленные кромки.

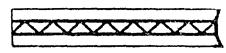

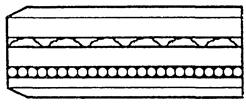

В.2.2 Грубо шлифованный край - край, имеющий матовые фаску и торец с отдельными блестящими участками необработанной поверхности (рисунок В.4).

Рисунок В.4

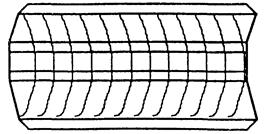

В.2.3 Гладко шлифованный край - край, имеющий матовые фаску и торец без необработанных (блестящих) участков (рисунок В.5).

Рисунок В.5

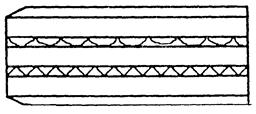

В.2.4 Полированный край - гладко шлифованный край, отполированный до получения ровной прозрачной поверхности фасок и торца (рисунок В.6).

Рисунок В.6

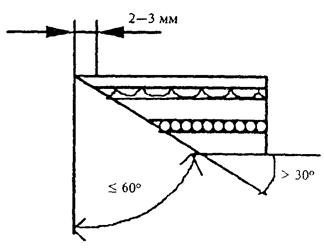

В.2.5 Фацетированный край - гладко шлифованный или полированный край с углом скоса, не превышающим 60°. Допуск угла фацета не должен превышать ±3°. По согласованию изготовителя с потребителем допускается увеличение угла и допуска угла фацета. Номинальный размер длины или ширины уменьшается на 2 - 3 мм вследствие необходимости снятия фаски (рисунок В.7).

Рисунок В.7

ПРИЛОЖЕНИЕ Г

(обязательное)

Классификация многослойного взрывобезопасного стекла

Таблица Г.1

|

Класс защиты |

Класса защиты по другим действующим документам и нормам (справочно) |

Масса заряда ТНТ, кг |

Расстояние от места возможного взрыва, м |

Величина удельного импульса ВУВ, Па/с |

Давление ВУВ, кПа |

|

К1 |

ДВ5* |

2 |

23 |

10 |

6,5 |

|

К2 |

ДВ4* |

12 |

20 |

15 |

|

|

К3 |

ДВ3* |

9 |

35 |

25 |

|

|

К4 |

ДВ2* |

5 |

55 |

65 |

|

|

К5 |

ДВ1* |

3 |

100 |

200 |

|

|

К6 |

А** |

100 |

45 |

150 |

20 |

|

К7 |

В** |

30 |

220 |

35 |

|

|

К8 |

С** |

20 |

330 |

65 |

|

|

К9 |

D** |

15 |

500 |

100 |

|

|

K10 |

Е** |

12 |

750 |

175 |

|

|

К11 |

ER1*** |

1000 |

35 |

900 |

100 |

|

К12 |

ER2*** |

30 |

1500 |

150 |

|

|

К13 |

ER3*** |

25 |

2200 |

200 |

|

|

К14 |

ER4*** |

20 |

3200 |

250 |

* РД 77-7399-02-2001 «Стекла защитные взрывобезопасные». ГУ ГО и ЧС г. Москвы

** Нормы США General Service Administration.

*** Нормы EN CEN.

ПРИЛОЖЕНИЕ Д

(обязательное)

Классификация многослойного пулестойкого стекла

Таблица Д.1

|

Класс защиты |

Вид оружия |

Наименование и индекс патрона |

Характеристика пули |

Дистанция обстрела, м |

||

|

Тип сердечника |

Масса, г |

Скорость, м/с |

||||

|

П1 |

Пистолет Макарова (ПМ) |

9-мм пистолетный патрон 57-Н-181С с пулей Пст |

Стальной |

5,9 |

305-325 |

5±0,05 |

|

Револьвер типа «Наган» |

7,62-мм револьверный патрон 57-Н-122 с пулей Р |

Свинцовый |

6,8 |

275-295 |

5±0,05 |

|

|

П2 |

Пистолет специальный малокалиберный ПСМ |

5,45-мм пистолетный патрон 7Н7 с пулей Пст |

Стальной |

2,5 |

305-335 |

5±0,05 |

|

Пистолет Токарева (ТТ) |

7,62-мм пистолетный патрон 57-Н-134С с пулей Пст |

Стальной |

5,5 |

415-445 |

5±0,05 |

|

|

П2а |

Охотничье ружье 12-го калибра |

18,5-мм охотничий патрон |

Свинцовый |

35,0 |

390-410 |

5±0,05 |

|

П3 |

Автомат АК-74 |

5,45-мм патрон 7Н6 с пулей ПС |

Стальной термоупрочненный |

3,4 |

890-910 |

5-10 |

|

Автомат АКМ |

7,62-мм патрон 57-Н-231 с пулей ПС |

Стальной нетермоупрочненный |

7,91 |

710-740 |

5-10 |

|

|

П4 |

Автомат АК-74 |

5,45-мм патрон 7Н10 с пулей ПП |

Стальной термоупрочненный |

3,6 |

890-910 |

5-10 |

|

П5 |

Винтовка СВД |

7,62-мм патрон 57-Н-323С с пулей ЛПС |

Стальной нетермоупрочненный |

9,6 |

820-840 |

5-10 |

|

Автомат АКМ |

7,62-мм патрон 57-Н-231 с пулей ПС |

Стальной термоупрочненный |

7,9 |

710-740 |

5-10 |

|

|

П5а |

Автомат АКМ |

7,62-мм патрон 57-БЗ-231 с пулей БЗ |

Специальный |

7,6 |

720-750 |

5-10 |

|

П6 |

Винтовка СВД |

7,62-мм патрон СТ-М2 |

Стальной термоупрочненный |

9,6 |

820-840 |

5-10 |

|

П6а |

Винтовка СВД |

7,62-мм патрон 7-БЗ-3 с пулей Б-32 |

Специальный |

10,4 |

800-840 |

5-10 |

ПРИЛОЖЕНИЕ Е

(рекомендуемое)

Испытание многослойного стекла на стойкость к удару молотка и топора

Е.1 Сущность метода состоит в определении стойкости многослойного стекла к многократным механическим ударам с фиксированными характеристиками, наносимыми по испытываемому стеклу молотком и топором.

Испытания проводят на трех образцах размером [(1100´900)±5] мм, не имеющих пороков внешнего вида, вырезанных из многослойного стекла или изготовленных по той же технологии. Перед испытанием каждый образец должен быть выдержан при температуре окружающей среды в течение 12 ч.

Е.3 Оборудование

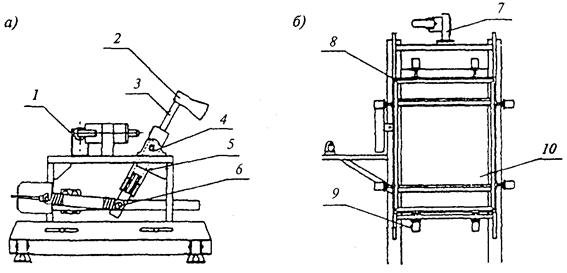

Оборудование состоит из установки для нанесения ударов молотком (топором) (рисунок Е.1, а) и устройства для фиксации образца, по которому наносятся удары (рисунок Е.1, б).

1 - высвобождающий механизм; 2 - головка топора; 3 - рукоятка; 4 - ось вращения; 5 - зажимное приспособление; 6 - натяжная пружина; 7 - регулятор высоты; 8 - зажимная рама; 9 - пневматические зажимы; 10 - испытываемый образец

Рисунок Е.1

Е.3.1 Установка для нанесения ударов молотком (топором) должна обладать необходимой для проведения испытаний жесткостью, иметь жесткое соединение с полом, обеспечивать следующие параметры испытания:

- скорость удара V1 (V2) не менее приведенной в таблице Е.1;

- угол воздействия L1 между нормалью к поверхности испытываемого образца и касательной к лезвию топора - (65±3,5)° в точке удара.

Установка должна быть сконструирована таким образом, чтобы масса подвижных деталей при каждом ударе достигала энергии удара Е1 (Е2) не менее приведенной в таблице Е.1.

Таблица Е.1

|

Удары молотком |

Удары топором |

Суммарное число ударов |

|||

|

Скорость удара V1, м/с, ±0,25 |

Энергия удара* Е1, Дж, ±17,5 |

Скорость удара V2, м/с, ±0,22 |

Энергия удара* Е2, Дж, ±15 |

||

|

РВ6 |

12,5 |

350 |

11,0 |

300 |

От 30 до 50 включ. |

|

РВ7 |

12,5 |

350 |

11,0 |

300 |

Св. 50 до 70 включ. |

|

РВ8 |

12,5 |

350 |

11,0 |

300 |

Св. 70 |

* Справочно.

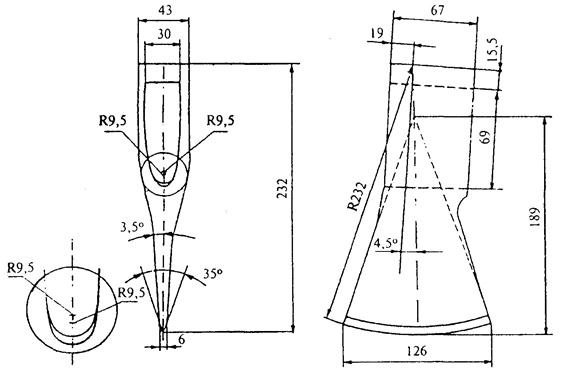

Топор состоит из рукоятки и головки (полотна). Головка топора должна иметь форму и размеры, указанные на рисунке Е.2, массу (2,0±0,1) кг и изготавливаться из марок стали, указанных в ГОСТ 18578. Лезвие головки топора должно быть термически обработано на расстоянии не менее 30 мм от края.

Перед началом испытаний лезвие топора должно иметь:

- угол заточки (35±1)°;

- радиус R (232±1) мм;

- твердость 51 - 56 HRC по ГОСТ 9013.

Рисунок Е.2

После каждых 10 ударов лезвие должно перетачиваться и проверяться на твердость. Топор не применяют, если головка топора уменьшилась после заточки до радиуса лезвия менее 222 мм, а твердость выходит за пределы 51-56 HRC по ГОСТ 9013.

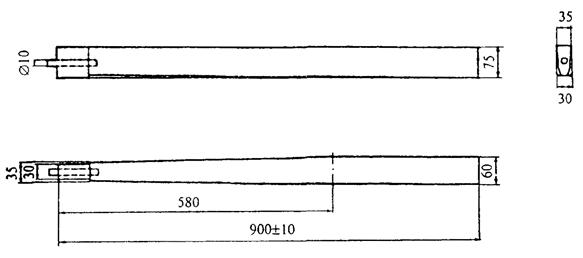

Боек молотка должен быть изготовлен из стали по НД с твердостью от 46 до 50 HRC по ГОСТ 9013, размерами поперечного сечения [(40±2) ´ (40±2)] мм2, длиной (232±10) мм, массой (2,0±0,1) кг.

Рукоятка должна быть изготовлена из полиэтилена плотностью (935±5) кг/м3 и модулем (400±20) Н/мм2 (рисунок Е.3). Допускается изготавливать рукоятку из древесины дуба плотностью не менее (700±25) кг/м3, при усилии компенсации разницы массы рукоятки массами других деталей механизма удара. Верхний торец рукоятки должен быть заподлицо с головкой топора (молотка).

Механизм для крепления образца должен обеспечивать следующие условия:

Рисунок Е.3

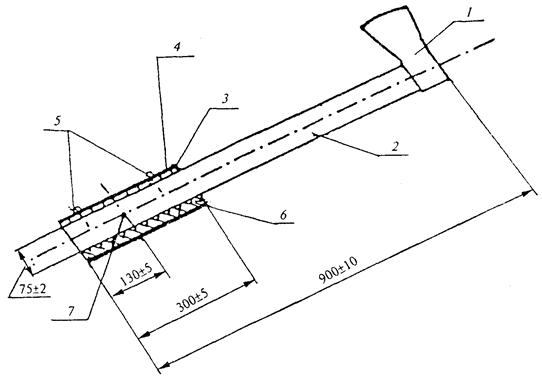

- нижний конец рукоятки должен быть зафиксирован на расстоянии (300±5) мм в зажимном приспособлении, жестко закрепленном на оси вращения (рисунок Е.4);

- со стороны рукоятки, противоположной направлению удара, рукоятка должна быть отделена от зажимного приспособления резиновой полосой шириной (60±2) мм, длиной (300±5) мм, толщиной (25±1) мм и твердостью резины - от 40 до 60 IRHD по ГОСТ 20403);

- со стороны рукоятки в направлении удара рукоятка должна быть обжата стальной пластиной шириной (60±2) мм, длиной (300±5) мм, толщиной (6,0±0,1) мм, давлением обжима (100±20) кН/м2;

- расстояние от оси вращения до конца рукоятки должно составлять (770±10) мм.

Устройство для крепления образца представляет из себя зажимную раму, жестко закрепленную к стене. Зажимная рама должна обеспечивать равномерное зажатие испытываемого образца по периметру в вертикальном положении. Перекрытие края стекла должно составлять (30±5) мм.

Зажимная рама должна обеспечивать контакт с испытываемым образцом через резиновые полосы шириной 30 мм, толщиной 4 мм и твердостью резины от 40 до 60 IRHD по ГОСТ 20403.

Е.3.2 Условия проведения испытаний должны соответствовать требованиям, указанным в таблице Е.1.

1 - головка топора; 2 - рукоятка; 3 - стальная пластина; 4 - зажимное приспособление; 5 - винты; 6 - резиновая полоса; 7 - ось вращения

Рисунок Е.4

Е.3.3 Проведение испытаний

Испытываемый образец устанавливают вертикально в зажимную раму.

На поверхности испытываемого образца отмечают контур зажимной рамы. Это необходимо для контроля смещения испытываемого образца во время испытаний.

Параметры испытаний должны быть подтверждены измерениями и/или расчетами. Измерение скорости осуществляют аналогично приложению Ж, при этом в качестве датчиков-мишеней используют грифели, расстояние между которыми составляет (50±10) мм.

По образцу наносят удары таким образом, чтобы воспроизвести квадратное отверстие с длиной стороны (400±10) мм, центр которого совпадает с центром образца.

Слои стекла должны быть разрушены при помощи ударов молотка по периметру квадратного отверстия перед применением топора. Количество ударов молотком должно быть не менее 12. Наносить удары следует в соответствии с рисунком Е.5.

Рисунок Е.5

В каждую точку (начиная с точки 1) последовательно ударяют такое количество раз, которое необходимо для разрушения всех слоев стекла. Расстояние между двумя последующими точками ударов молотком должно быть таким, чтобы границы зон разрушения совпадали. Расстояние, как правило, должно быть от 50 до 130 мм. Если некоторые из слоев стекла остаются не разрушенными после 10 ударов, следует переместить позицию ударов на 50 мм и продолжить испытания.

После того, как слои многослойного стекла разрушены вдоль одной стороны квадратного отверстия, зажимную раму вместе с образцом поворачивают на 90° по часовой стрелке и удары молотком наносят вдоль второй стороны подобным образом, затем вдоль третьей и четвертой сторон. Подсчитывают количество ударов.

После нанесения ударов молотком наносят удары топором. В первой позиции должно быть нанесено такое количество ударов п1, которое необходимо для прохождения сквозь испытываемый образец. После того, как испытываемый образец пробит, необходимо измерить длину X щели на задней стороне испытываемого образца и испытываемый образец должен быть перемещен на расстояние, равное длине прорези с целью определения позиции следующего удара.

На следующей позиции должно быть нанесено такое количество ударов, которое потребуется для прохождения сквозь испытываемый образец.

Если в какой-то момент количество ударов п2, необходимое для прохождения сквозь испытываемый образец, превысит число п1, требуемое на первой стадии воздействия, расстояние, на которое перемещается испытываемый образец, должно быть уменьшено на 10 мм, т.е. до (X-10) мм.

После того, как одна сторона квадратного отверстия прорублена, испытываемый образец и зажимная рама должны быть повернуты на 90° по часовой стрелке и удары топором продолжены вдоль второй стороны, а затем с третьей и четвертой сторон.

Подсчитывают количество ударов молотком и топором. Если испытываемый образец выдержал количество ударов, требуемое для достижения класса защиты, для которой он предназначен, испытание может быть прекращено до разрушения образца.

В процессе каждого испытания испытываемый образец проверяют на смещение относительно зажимной рамы. Испытание необходимо повторить на новом образце, если какой-либо край испытываемого образца сдвинулся относительно зажимной рамы более чем на 5 мм.

Е.3.4 Оценка результата

Образцы считают не выдержавшими испытания, если вырубленная часть образца полностью отделена от остальной части испытываемого образца или выпадает под действием собственного веса до получения необходимого количества ударов для определенного класса защиты.

Во время проведения испытаний не допускается выпадение образца из зажимной рамы.

ПРИЛОЖЕНИЕ Ж

(рекомендуемое)

Испытание многослойного стекла на стойкость к воздействию оружия и боеприпасов

Ж.1 Сущность метода состоит в определении устойчивости многослойного стекла к воздействию определенных видов огнестрельного оружия. Испытания проводят в тирах или других специально оборудованных помещениях.

Ж.2 Отбор образцов

Испытания проводят на трех образцах многослойного стекла размером [(500´500)±15] мм, не имеющих пороков внешнего вида, вырезанных из многослойного стекла или изготовленных по той же технологии. Перед испытанием каждый образец должен быть выдержан при температуре (20±4) °С в течение 12 ч.

Ж.3 Аппаратура

Устройство для крепления образца, представляющее из себя жесткую раму с зажимными приспособлениями и отвечающее следующим требованиям:

- жесткая рама не должна перемещаться под воздействием удара пуль;

- испытываемый образец должен быть установлен перпендикулярно направлению движения пули;

- все четыре края стекла должны быть равномерно зажаты, ширина зажима должна составлять (30±5) мм, при этом площадь мишени должна быть не менее 440´440 мм;

- усилия зажатия должны предотвращать смещение образца во время испытаний, при этом не должны возникать напряжения, оказывающие влияние на результат.

Сзади испытываемого образца устанавливают ящик - накопитель осколков, который представляет собой камеру, имеющую впереди отверстие размером не менее 440´440 мм, и служащую для сбора осколков стекла, отделяющихся от задней поверхности испытываемого образца и пули, прошедшей сквозь испытываемый образец.

За испытываемым образцом в камере - накопителе осколков на расстоянии 150 мм устанавливают контрольный экран (из алюминиевой фольги толщиной 0,05 мм) размером не менее 400´400 мм.

Конструкция ящика - накопителя осколков должна обеспечивать свободное наблюдение и замену контрольной фольги.

Устройство измерения скорости пули представляет собой электронную систему, которая измеряет время пролета пули между двумя датчиками - мишенями, расположенными на фиксированном расстоянии 300-500 мм по траектории полета пули. При пролете пули через первый датчик-мишень формируется импульс, который включает частотомер, подсчитывающий количество импульсов, вырабатываемых высокочастотным генератором устройства. При пролете пули второго датчика-мишени подачу импульса прекращают. Скорость пули определяют расчетным путем. Скорость пули измеряют на расстоянии не более 2,5 м перед испытываемым образцом. Погрешность измерения не должна быть более 1,0 м/с.

Ж.4 Проведение испытания

Оружие и боеприпас выбирают по приложению Д в соответствии с классом защиты, для которого многослойное стекло должно быть испытано.

Производят несколько предварительных выстрелов с тем, чтобы определить, находится ли скорость удара в пределах допусков приложения Д и, при необходимости, регулируют (заменяют) боеприпас.

Образец устанавливают в раме на расстоянии от дула огнестрельного оружия согласно приложению Д атакуемой стороной к оружию.

Чертят равносторонний треугольник в центре испытываемого образца с длиной сторон (125±10) мм и обозначают вершины так, чтобы они были хорошо видны стрелку. Производят три выстрела по испытываемому образцу в соответствии с условиями испытаний и приложения Д. Определяют скорость удара. Определяют расстояние между центрами трех ударов с точностью до 1 мм. Осматривают испытываемый образец на наличие сквозных отверстий.

Проверяют наличие фрагментов и осколков стекла, отделившихся от задней поверхности испытываемого образца в ящике - накопителе осколков.

Удаляют использованную контрольную фольгу, осмотрев ее на наличие отверстий при прямом освещении с обратной стороны, предварительно удалив с нее мягкой щеткой налипшие частички. Обновляют фольгу и повторяют испытания на других образцах.

Испытания считают правильно проведенными для выбранного класса пулестойкости, если скорость и расстояния между ударами соответствуют заданным.

Ж.5 Оценка результата

Характер поражения контролируют после каждого выстрела по состоянию контрольного экрана и тыльной стороны образца.

Прострелом считают сквозное пробивание образца пулей или ее осколком.

Стекло считают выдержавшим испытания, если отсутствует пробитие контрольного экрана пулей или осколками стекла.

Ж.6 В качестве образцов допускается использовать готовые изделия с размерами по конструкторской документации. При этом разрабатывают индивидуальную методику испытаний, включая вопросы безопасности их проведения.

ПРИЛОЖЕНИЕ И

(рекомендуемое)

Испытание взрывобезопасного стекла на стойкость к воздействию воздушной ударной волны

Испытания взрывобезопасных стекол должны проводиться в аккредитованных в установленном порядке испытательных центрах и лабораториях по утвержденным программам и методикам.

И.1 Сущность метода состоит в определении устойчивости многослойного стекла к воздействию воздушной ударной волны (ВУВ).

И.2.1 Испытания на классы защиты К1-К5 проводят на трех образцах размером [(900´1100)±5] мм, не имеющих пороков внешнего вида, закрепленных в стальной раме по периметру через демпфирующие прокладки.

И.2.2 Испытания на классы защиты К6-К14 проводят на трех образцах, установленных в оконных конструкциях размером [(1200´l600)±5] мм, закрепленных в проемах в соответствии с требованиями по их монтажу по НД, утвержденной в установленном порядке.

И.3 Проведение испытаний

И.3.1 Аппаратура

При испытаниях многослойных стекол на классы защиты К1-К14 образцы в соответствии с И.2 устанавливают и закрепляют в наружной стене специальной камеры, имеющей ширину простенков не менее 1 м. Помещение, расположенное за оконным блоком, должно быть огорожено для исключения воздействия ВУВ на взрывобезопасное стекло с обратной от взрыва стороны.

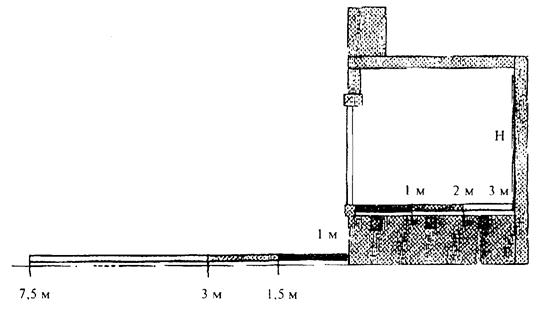

Для оценки многослойных взрывобезопасных стекол по классам защиты К1-К14 на расстоянии 3 м за стеклом устанавливают контрольную панель так, как это показано на рисунке И.1. Плоскость контрольной панели облицовывают пенопластом и оклеивают алюминиевой фольгой или бумагой для регистрации разлетающихся осколков стекла.

И.4 Оценка результатов испытаний

И.4.1 Классы защиты К1-К5

Стекло считают выдержавшим испытания, если осколки стекла останутся приклеенными к полимерной пленке или общее количество отделившихся осколков в зоне 3 м перед стеклом и 2 м за стеклом не превышает по массе 30 %. При этом осколки стекла не должны поражать контрольную панель, расположенную на расстоянии 3 м от испытываемого стекла.

И.4.2 Классы защиты К6-К14

Стекло считают выдержавшим испытания, если осколки стекла не поражают контрольную панель, расположенную на расстоянии 3 м от испытываемого стекла, а осколки стекла не попадают на поверхности перед стеклом далее 7,5 м от него.

Схема павильона, предназначенного для испытаний многослойных стекол на различные классы защиты от воздействий воздушной ударной волны

Рисунок И.1

ПРИЛОЖЕНИЕ К

(справочное)

Сведения о разработчиках стандарта

Настоящий стандарт разработан рабочей группой исполнителей в составе:

А.Г. Чесноков (руководитель), АО «ГИС»;

Н.В. Шведов, Госстрой России;

В.Е. Маневич, АО «ГИС»;

О.А. Емельянова, АО «ГИС»;

С.К. Васильев, АО «ГИС»;

И.Н. Соловьева, АО «ГИС»;

Н.Е. Тихомирова, АО «ГИС»;

С.А. Трунцев, ЗАО «Стеклостройкомплект»;

Ю.П. Александров, ОАО «ЦНИИпромзданий»;

В.Г. Мильков, ЗАО «Стеклостройкомплект»;

С.А. Чесноков, МИФИ;

А.В. Спиридонов, «АПРОКТЕСТ»;

В.Н. Макаров, «АПРОКТЕСТ»;

В.М. Маринин, ИЦ НИИ «Стали»;

П.О. Колесников, ГУ НПО СтиС МВД России;

М.А. Тихачев, ОС СМВПЛ;

И.И. Кулаков, ФГУП ЦНИИХМ;

А.И. Злотопольский, ЗАО «Солорекс»;

М.А. Харченко, ООО «Топ-Филм»;

Г.В. Смирнов, ЗАО «Солар Гард»;

С.Н. Кутепов, ЗАО «ВСТ-Спецтехника»;

B.C. Савич, ФГУП ЦНС

Ключевые слова: многослойное стекло, основные размеры, характеристики, упаковка, маркировка, методы контроля.