МИНИСТЕРСТВО

МОНТАЖНЫХ И СПЕЦИАЛЬНЫХ

СТРОИТЕЛЬНЫХ РАБОТ СССР

ГЛАВНОЕ

ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ

ВНИИМОНТАЖСПЕЦСТРОЙ

УТВЕРЖДАЮ:

Заместитель министра монтажных

и специальных строительных

работ СССР

К.К. Липодат

30 ноября 1976 г.

ИНСТРУКЦИЯ

ПО ИЗГОТОВЛЕНИЮ И ЭКСПЛУАТАЦИИ

РАЗЪЕМНЫХ ЗАЖИМОВ С ПРОФИЛЬНЫМ ВКЛАДЫШЕМ

ДЛЯ СТАЛЬНЫХ КАНАТОВ

ВСН-371-76

ММСС СССР

Центральное бюро

научно-технической информации

Москва - 1977

«Инструкция по изготовлению и эксплуатации разъемных зажимов с профильным вкладышем для стальных канатов» диаметром 15-45 мм разработана в лаборатории монтажа технологического оборудования № 10 ВНИИмонтажспецстроя на основе теоретических и экспериментальных исследований разъемных соединений стальных канатов, проведенных в 1974-76 гг., и конструкторских разработок.

В «Инструкции» определено назначение и указаны требования к зажимам, соблюдение которых позволят исключить пластическое деформирование прядей каната при надежном его закреплении.

Описание конструкции зажима снабжено таблицами с размерами деталей, необходимыми при их изготовлении.

Технология изготовления профильных вкладышей должна рассматриваться в неразрывной связи с чертежами (объект 2997.02.000.СБ) СКБ ВНИИмонтажспецстроя. «Инструкция» предназначена для заводов-изготовителей и организаций, эксплуатирующих стальной канат.

Составители: канд. техн. наук В.Я. Телегин и В.И. Фотченков.

|

Минмонтажспецстрой СССР |

Ведомственные и строительные нормы |

ВСН 371-76 |

|

ММСС СССР |

||

|

Инструкция по изготовлению и эксплуатации разъемных зажимов с профильным вкладышем для стальных канатов |

Впервые |

1. НАЗНАЧЕНИЕ И ХАРАКТЕРИСТИКА РАЗЪЕМНОГО ЗАЖИМА ДЛЯ СТАЛЬНЫХ КАНАТОВ

1.1. Рекомендуемый разъемный зажим для стальных канатов диаметром 15-45 мм назван разъемным зажимом с профильным вкладышем.

1.2. Зажим предназначен для закрепления стальных канатов расчалок мачт, оттяжек, стропов, полиспастов, используемых при монтаже оборудования с помощью такелажных средств. Инструкция не распространяется на закрепления канатов кранов и других приспособлений, подведомственных Госгортехнадзору СССР.

1.3. В зажимах предусмотрено закрепление стальных канатов, указанных во «Временной инструкции по выбору, расчету и применению стальных канатов такелажных средств» ВСН-320-73/ММСС СССР, а именно конструкций:

6´19 + 1о.с. по ГОСТ 2688-69,

6´25 + 1о.с. по ГОСТ 7665-69,

6´19 + 1о.с. по ГОСТ 3077-69,

6´36 + 1о.с. по ГОСТ 7668-69,

6´37 + 1о.с. по ГОСТ 3079-69,

6´41 + 1о.с. по ГОСТ 7684-69,

6´37 + 1о.с. по ГОСТ 7685-69,

6´25 + 7´7 по ГОСТ 7667-69.

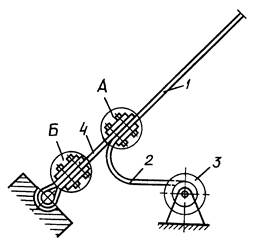

1. Разъемные зажимы применяются для сращивания канатов и закрепления каната с образованием петли (рис. 1).

|

Внесены ВНИИмонтажспецстроем |

Утверждены

Минмонтажспецстроем СССР |

Срок введения |

Рис. 1. Разъемные зажимы:

А - для сращивания канатов, Б - для закрепления каната с образованием петли; 1 - рабочая ветвь каната расчалки; 2 - свободная ветвь каната; 3 - бухта каната; 4 - инвентарный канат (отрезок каната расчалки)

2. ТРЕБОВАНИЯ К ЗАЖИМУ

2.1. Зажим должен исключать скольжение ветвей каната:

в закреплении «А» (см. рис. 1) - при испытательной нагрузке меньше 0,7 от разрывного усилия каната в целом;

в закреплении «Б» (см. рис. 1) - при испытательной нагрузке меньше 0,8 от разрывного усилия каната в целом.

2.2. Зажимы должны быть установлены на чистые, лишенные пластической деформации, участки стальных канатов.

2.3. Закручивание гаек зажимов следует производить динамометрическими ключами или гайковертами для получения заданных величин крутящих моментов, исключающих пластическое деформирование прядей каната и обеспечивающих необходимое прижатие ветвей каната к профильным поверхностям вкладыша.

Допускается закручивание гаек обычными гаечными ключами с последующей проверкой величины крутящего момента динамометрическим ключом.

3. КОНСТРУКЦИЯ И СБОРКА ЗАЖИМА

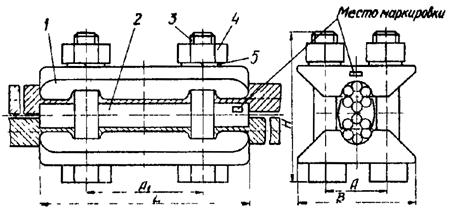

3.1. Разъемный зажим (рис. 2 и табл. 1) состоит не двух накладок с внутренним цилиндрическим гладким пазом, стягиваемых болтами, и вкладыша, на двух противоположных сторонах которого выполнены профильные поверхности, соответствующие наружной поверхности каната. При стягивании накладок болтами обеспечивается совпадение и плотное прилегание профильных поверхностей ветвей каната и вкладыша.

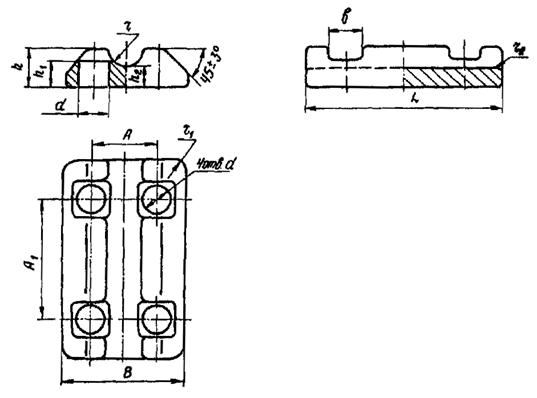

3.2. Конструкция и размеры накладок 1 зажима (см. рис. 2) должны соответствовать указанным на рис. 3 и в табл. 2.

3.3. Конструкция и размеры болтов, гаек и пружинных шайб принимаются в соответствии с табл. 1.

3.4. Конструкция и размеры профильного вкладыша 2 (рис. 2) должны соответствовать указанным на рис. 4 и в табл. 3. Вкладыш получают из пластины размерами: ширина ее меньше В (см. рис. 4) на 2 мм, а толщина меньше h (см. рис. 4) на 1 мм.

Рис. 2. Разъемный зажим с профильным вкладышем:

1 - накладка; 2 - вкладыш; 3 - болт; 4 - гайка; 5 - шайба

3.5. При оборке зажима ветви каната устанавливаются относительно профильного вкладыша в произвольное положение. С помощью накладок, сжимаемых болтами и гайками, ветви каната упруго деформируются и за счет этого сопрягаются с вкладышем.

3.6. Усилие сжатия ветвей каната определяется количеством болтов зажима, их диаметром и величиной крутящего момента, передаваемого на каждый болт.

Соотношение диаметров болтов и величин крутящего момента, необходимых для надежного закрепления каната, даны в табл. 4.

Таблица 1

|

Обозначение зажима в сборе |

Диаметры каната |

А |

А1 |

L |

В |

Н |

Накладка (2 шт.) |

Вкладыш (1 шт.) |

Болт М6.д5.8.01.9 ГОСТ 7798-70 (4 шт.) |

Гайка М6Н.4.01.9 ГОСТ 5915-70 (4 шт.) |

Шайба 65.Г01.9 ГОСТ 6402-70 (4 шт.) |

||

|

Обозначение |

|||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

||

|

16,5 |

15-16,5 |

37 |

70 |

130 |

72 |

90 |

16,5/1 |

16,5/2 |

М16´90 |

М16,5 |

16 |

||

|

18,0 |

17-18 |

38 |

75 |

135 |

73 |

90 |

18,0/1 |

18,0/2 |

М16´90 |

М16,5 |

16 |

||

|

20,0 |

19-20 |

40 |

75 |

140 |

75 |

90 |

20,0/1 |

20,0/2 |

М16´90 |

М16,5 |

16 |

||

|

21,5 |

20,5-21,5 |

47 |

80 |

150 |

90 |

90 |

21,5/1 |

21,0/2 |

М20´90 |

М20,5 |

20 |

||

|

23,0 |

22-23 |

48 |

85 |

160 |

93 |

90 |

23,0/1 |

23,0/2 |

М20´90 |

М20,5 |

20 |

||

|

24,0 |

23,5-24 |

49 |

85 |

165 |

94 |

90 |

24,0/1 |

24,0/2 |

М20´90 |

М20,5 |

20 |

||

|

25,5 |

25-25,5 |

51 |

90 |

170 |

96 |

90 |

25,5/1 |

25,5/2 |

М20´90 |

М20,5 |

20 |

||

|

28,0 |

27-28 |

53 |

95 |

180 |

98 |

125 |

28,0/1 |

28,0/2 |

М24´125 |

М24,5 |

24 |

||

|

29,0 |

28,5-29 |

54 |

100 |

190 |

100 |

125 |

29,0/1 |

29,0/2 |

М24´125 |

М24,5 |

24 |

||

|

31,0 |

30,5-31 |

61 |

105 |

200 |

110 |

125 |

31,0/1 |

31,0/2 |

М24´125 |

М24,5 |

24 |

||

|

33,0 |

32-33 |

62 |

110 |

210 |

112 |

125 |

33,0/1 |

33,0/2 |

М24´125 |

М24,5 |

24 |

||

|

34,0 |

33,5-34 |

64 |

115 |

220 |

114 |

125 |

34,0/1 |

34,0/2 |

М24´125 |

М24,5 |

24 |

||

|

36,0 |

35-36 |

66 |

120 |

225 |

116 |

125 |

35,5/1 |

35,5/2 |

М24´125 |

М24,5 |

24 |

||

|

37,0 |

36,5-37 |

68 |

125 |

230 |

120 |

125 |

37,0/1 |

37,0/2 |

М24´125 |

М24,5 |

24 |

||

|

39,0 |

38-39 |

77 |

125 |

240 |

136 |

140 |

39,0/1 |

39,0/2 |

М30´140 |

М30,5 |

30 |

||

|

40,5 |

39,5-40,5 |

79 |

130 |

245 |

138 |

140 |

40,5/1 |

40,5/2 |

М30´140 |

М30,5 |

30 |

||

|

42,0 |

41-42 |

80 |

130 |

250 |

140 |

140 |

42,0/1 |

42,0/2 |

М30´140 |

М30,5 |

30 |

||

|

43,5 |

42,5-43,5 |

82 |

135 |

260 |

142 |

140 |

43,5/1 |

43,5/2 |

М30´140 |

М30,5 |

30 |

||

|

45,0 |

44-45 |

83 |

140 |

270 |

145 |

140 |

45,0/1 |

45,0/2 |

М30´140 |

М30,5 |

30 |

||

Рис. 3. Накладка

Рис. 4. Профильный вкладыш

Таблица 2

|

Размеры накладок, мм |

||||||||||||||

|

А |

A1 |

d |

L |

B |

h |

h1 |

h2 |

r |

r1 |

r2 |

b |

|||

|

Номинальный |

Предельное отклонение |

Номинальный |

Предельное отклонение |

|||||||||||

|

16,5/1 |

37 |

±0,5 |

70 |

±0,5 |

17 |

130 |

72 |

19 |

15 |

11 |

8,5 |

8 |

1,5 |

21 |

|

18,0/1 |

38 |

±0,5 |

70 |

±0,5 |

17 |

135 |

73 |

20 |

15 |

11 |

9 |

9,5 |

1,5 |

21 |

|

20,0/1 |

40 |

±0,5 |

75 |

±0,5 |

17 |

140 |

75 |

21 |

15 |

11 |

10 |

10 |

1,5 |

21 |

|

21,5/1 |

47 |

±1 |

80 |

+1 |

22 |

150 |

90 |

25 |

19 |

14 |

11 |

10,5 |

2 |

26 |

|

23,0/1 |

48 |

±1 |

86 |

±1 |

22 |

160 |

93 |

26 |

20 |

11,5 |

11 |

2 |

26 |

|

|

24,0/1 |

49 |

±1 |

85 |

±1 |

22 |

165 |

94 |

27 |

20 |

14 |

12 |

11,5 |

2 |

26 |

|

25,5/1 |

51 |

±1 |

90 |

±1 |

22 |

170 |

96 |

28 |

21 |

15 |

13 |

12 |

2 |

26 |

|

28,0/1 |

53 |

±1 |

95 |

±1 |

22 |

180 |

98 |

30 |

22 |

16 |

14 |

12 |

2 |

26 |

|

29,0/1 |

54 |

±1 |

100 |

±1 |

22 |

190 |

100 |

32 |

24 |

17 |

14,5 |

13 |

2 |

26 |

|

31,0/1 |

61 |

±1 |

105 |

±1 |

26 |

200 |

110 |

34 |

25 |

18 |

15,5 |

14 |

2,5 |

30 |

|

33,0/1 |

63 |

±1 |

110 |

±1 |

26 |

210 |

112 |

35 |

25 |

18 |

16,5 |

15 |

2,5 |

30 |

|

34,0/1 |

64 |

±1 |

115 |

±1 |

26 |

220 |

114 |

37 |

28 |

20 |

17 |

16 |

2,5 |

30 |

|

35,5/1 |

66 |

±1 |

120 |

±1 |

26 |

225 |

116 |

38 |

28 |

20 |

18 |

17,5 |

2,5 |

30 |

|

37,0/1 |

68 |

±1 |

125 |

±1 |

26 |

230 |

120 |

40 |

29 |

21 |

18,5 |

18,5 |

2,5 |

30 |

|

39,0/1 |

77 |

±1 |

125 |

±1 |

26 |

240 |

136 |

42 |

32 |

22 |

19,5 |

19,5 |

2,5 |

36 |

|

40,5/1 |

79 |

±1 |

130 |

+1 |

26 |

245 |

138 |

44 |

33 |

23 |

20,5 |

20,5 |

2,5 |

36 |

|

42,0/1 |

80 |

±1 |

130 |

±1 |

33 |

250 |

140 |

45 |

34 |

24 |

21 |

21 |

2,5 |

36 |

|

43,5/1 |

82 |

±1 |

135 |

±1 |

33 |

260 |

142 |

47 |

36 |

25 |

22 |

21,5 |

2,5 |

36 |

|

45,0/ |

83 |

±1 |

140 |

±1 |

33 |

270 |

145 |

49 |

37 |

26 |

22,5 |

21,5 |

2,5 |

36 |

Таблица 3

|

Размеры вкладыша, мм |

||||||||

|

В |

h |

a |

r |

r1 |

r2 |

r3 |

L |

|

|

16,5/2 |

18 |

13 |

2 |

8 |

5,5 |

5,5 |

0,5 |

120 |

|

18,0/2 |

19 |

14 |

2 |

9 |

6 |

5,5 |

0,5 |

125 |

|

20/2 |

21 |

15 |

2 |

10 |

6,5 |

6 |

0,5 |

130 |

|

21,5/2 |

23 |

16 |

2 |

10,5 |

7 |

6,5 |

0,5 |

140 |

|

23/2 |

24,5 |

17 |

2 |

11 |

7,5 |

7 |

0,5 |

150 |

|

24/2 |

25,5 |

18 |

2 |

12 |

8 |

7,5 |

0,5 |

155 |

|

25,5/2 |

27 |

19 |

2 |

12,5 |

8,5 |

8 |

0,5 |

160 |

|

28/2 |

30 |

20 |

2 |

14 |

9 |

8,5 |

0,5 |

170 |

|

29/2 |

31 |

21 |

2 |

14,5 |

9,5 |

9 |

0,5 |

180 |

|

31,2 |

33 |

22 |

2 |

15 |

10 |

9,5 |

0,5 |

190 |

|

33/2 |

35 |

25 |

3 |

16 |

10,5 |

10 |

1 |

200 |

|

34/2 |

36 |

26 |

3 |

17 |

11 |

10,5 |

1 |

210 |

|

36/2 |

38 |

27 |

3 |

18 |

12 |

11,5 |

1 |

215 |

|

37/2 |

39 |

28 |

3 |

18,5 |

12,5 |

12 |

1 |

220 |

|

39/2 |

41 |

29 |

3 |

19,5 |

13 |

12,5 |

1 |

230 |

|

40,5 |

43 |

30 |

3 |

20 |

13,5 |

13 |

1 |

235 |

|

42/2 |

44 |

31 |

3 |

21 |

14 |

13,5 |

1 |

240 |

|

43,5/2 |

46 |

32 |

3 |

22 |

14,5 |

14 |

1 |

250 |

|

45/2 |

48 |

33 |

3 |

22,5 |

15 |

14,5 |

1 |

260 |

Таблица 4

|

Величина крутящего момента на 1 болт, кг×см |

|

|

М16´90.6д.5.8.01.9 |

1400 |

|

М20´90.6д.5.8.01.9 |

2700 |

|

М24´125.6д.5.8.01.9 |

4750 |

|

М30´140.6д.5.8.01.9 |

9200 |

4. ТРЕБОВАНИЯ К ДЕТАЛЯМ ЗАЖИМА

4.1. Детали зажима должны изготовиться в соответствии с чертежами, представленными в разделе 3.

4.2. Детали зажима должны изготовляться из материалов:

накладка - отливкой из стали марки 25-Л-II по ГОСТ 977-66. Продельные отклонения размеров отливок III класса точности - по ГОСТ 2009-55;

профильный вкладыш - штамповкой из стали марки ВМст 3кп по ГОСТ 380-71;

болты, гайки, шайбы - см. табл. 1.

5. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ВКЛАДЫШЕЙ

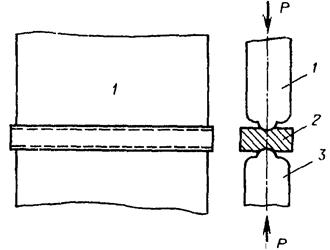

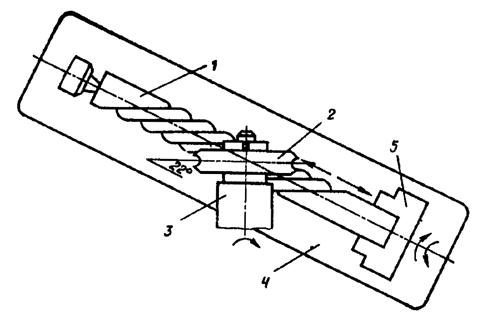

5.1. Профильный вкладыш изготовляют в специальном штампе, конструкция которого разработана СКБ ВНИИмонтажспецстроя. Схема штамповки представлена на рис. 5.

5.2. Профильные поверхности пуансона и матрицы получают обработкой заготовок на горизонтально-фрезерном станке с помощью делительной головки и дисковой фрезы (рис. 6) размерами по табл. 5.

Стол станка о закрепленной заготовкой пуансона или матрицы поворачивается относительно плоскости фрезы на угол 22° (рис. 7), соответствующий среднему углу свивки прядей в канат. При отклонении угла свивки каната от среднего значения более чем на 3° следует изменить угол наклона канавок на пуансоне и матрице.

Рис. 5. Схема штамповки профильного вкладыша:

1 - пуансон; 2 - заготовка вкладыша; 3 - матрица

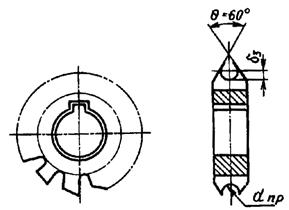

Рис. 6. Дисковая фреза:

dз - глубина зуба; dпр - диаметр профиля зуба; q - угол заточки фрезы

Рис. 7. Схема установки заготовки пуансона на станке для нарезания профильной поверхности:

1 - заготовка; 2 - дисковая фреза, 3 - делительная головка; 4 - горизонтальный стол; 5 - державка фрезерного станка

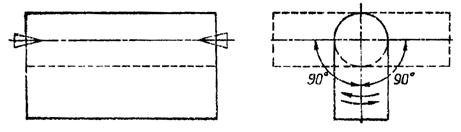

Рис. 8. Схема качательного движения заготовки

5.3. При нарезке каждого выступа на пуансоне и матрице их заготовке сообщают качательное движение по рис. 8.

Таблица 5

|

Диаметр профиля зуба, мм |

Глубина профиля зуба, мм |

|

|

15-16,5 |

6 |

2,5 |

|

17-18 |

6,5 |

2,75 |

|

19-20 |

7 |

3 |

|

20,5-21,5 |

7,5 |

3,25 |

|

22-23 |

8 |

3,5 |

|

23,5-24 |

8,5 |

3,75 |

|

25-25,5 |

9 |

4 |

|

27-28 |

9,5 |

4,25 |

|

28,5-29 |

10 |

4,5 |

|

30,5-31 |

10,5 |

4,75 |

|

32-33 |

11 |

5 |

|

33,5-34 |

11,5 |

5,25 |

|

35-36 |

12,5 |

5,75 |

|

36,5-37 |

13 |

6 |

|

38-39 |

13,5 |

6,25 |

|

39,5-40,5 |

14 |

6,5 |

|

41-42 |

14,5 |

6,75 |

|

42,5-43,5 |

15 |

7,0 |

|

44-45 |

15,5 |

7,5 |

5.4. Вращение патрона делительной головки и продольное перемещение стола должны быть согласованы подбором сменных шестерен гитары станка.

Подбор шестерен производится по формуле

![]() ,

,

где N - характеристика делительной головки;

t - шаг ходового винта стола станка;

i - передаточное число сменных шестерен;

z1 - z4 - число зубьев сменных шестерен.

Сменные шестерни подбирают в зависимости от угла поворота стола станка по прилагаемой к паспорту фрезерного станка таблице таким образом, чтобы передаточное число было равно соотношению числа зубьев подобранных шестерен.

5.5. Профильный вкладыш необходимых размеров получают из заготовки, нагретой до 800 °С.

5.6. Штамповку вкладыша осуществляют с помощью молотов, имеющих массу подающих частей, равную 150-300 кг.

6. МАРКИРОВКА. УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ ДЕТАЛЕЙ ЗАЖИМА

6.1. На накладках и вкладышах, в месте, указанном на рис. 2, должны быть выбиты или отштампованы обозначение зажима и товарный знак предприятия-изготовителя.

Обозначение накладки: см. табл. 2.

Обозначение вкладыша: см. табл. 3.

Обозначение зажима - в сборе: см. табл. 1.

6.2. Готовые зажимы упаковываются в тару, обеспечивающую их сохранность от повреждений при транспортировании. Каждая поставляемая партия зажимов должна сопровождаться документом, в котором указываются:

а) товарный знак предприятия-изготовителя;

б) количество зажимов и их обозначение;

в) дата изготовления;

г) номер настоящей «Инструкции».

6.3. Организация, эксплуатирующая зажимы, в заказах, направляемых предприятию-изготовителю, обязана указать следующие данные:

а) диаметр каната;

б) угол или шаг свивки прядей в канат;

в) конструкцию каната и ГОСТ.

7. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ РАЗЪЕМНЫХ ЗАЖИМОВ

7.1. При сборке зажима необходимо следить за соответствием марки зажима параметрам каната.

7.2. Следует проверять плотность прилегания ветвей каната к деталям зажима и, в особенности, к профильному вкладышу.

7.3. Необходимо контролировать величину крутящего момента на каждой гайке с помощью динамометрического ключа.

7.4. Не следует допускать нагружения зажима испытательным усилием, превышающим 0,7 разрывного усилия каната в целом.

7.5. Допускается сращивание различных рекомендуемых настоящей «Инструкцией» стальных канатов, имеющих диаметры в пределах по табл. 1 и одинаковые шаги свивки.

7.6. Рабочие усилия в канатах, закрепленных в зажимах, принимаются в соответствии с запасами прочности и назначением каната, представленными в «Правилах устройства и безопасной эксплуатации грузоподъемных кранов».

СОДЕРЖАНИЕ