ВЕДОМСТВЕННЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

МОНТАЖ

ТЕХНОЛОГИЧЕСКОГО

ОБОРУДОВАНИЯ

И МЕТАЛЛОКОНСТРУКЦИЙ

КОКСОВЫХ БАТАРЕЙ

ВСН 517-89

Минмонтажспецстрой СССР

Министерство монтажных и специальных

строительных работ СССР

Москва 1990

РАЗРАБОТАНЫ

ГПИ Гипрометаллургмонтаж Минмонтажспецстроя СССР совместно с трестом Коксохиммонтаж Минмонтажспецстроя СССР, Гипрококсом и Всесоюзной коксохимической станцией Минчермета СССР при участии завода «Славтяжмаш» Минтяжмаша СССР и треста Коксохимтепломонтаж Минмонтажспецстроя УССР.

ВНЕСЕНЫ И ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ

СО Маталлургмонтаж Минмонтажспецстроя СССР

СОГЛАСОВАНО с Минчерметом СССР 1.06.89 и Минтяжмашем СССР 12.06.89

|

Министерство монтажных и специальных строительных работ СССР (Минмонтажспецстрой СССР) |

Ведомственные строительные нормы |

ВСН 517-89 |

|

Минмонтажспецстрой СССР |

||

|

Монтаж технологического оборудования и металлоконструкций коксовых батарей |

Взамен |

|

|

СНиП III-Г.10.11.66 |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие ведомственные строительные нормы распространяются на технологическое оборудование и металлоконструкции коксовых и пекококсовых батарей (в дальнейшем - оборудование коксовых батарей) и устанавливают требования к их монтажу и индивидуальным испытаниям.

Требования норм не распространяются на устройства, механизмы и системы (муфты, редукторы, системы смазки, гидравлики и т.д.), монтаж которых выполняется в соответствии с требованиями специальных инструкций, а также на оборудование, бывшее в эксплуатации или вышедшее из ремонта.

1.2. Требования ведомственных строительных норм должны соблюдаться организациями и предприятиями Минмонтажспецстроя СССР, Минчермета СССР и Минтяжмаша СССР в части относящихся к ним требований.

1.3. ВСН разработаны в развитие требований СНиП 3.05.05-84 «Технологическое оборудование и технологические трубопроводы» в части монтажа оборудования коксовых батарей.

1.4. При проектировании и производстве монтажных работ, кроме требований ВСН, следует выполнять требования СНиП, стандартов и нормативных документов, приведенных в справочном приложении 5, технологической документации заводов-изготовителей (включая инструкции по монтажу оборудования), проектно-сметной и рабочей документации.

1.5. Монтажные работы должны выполняться специализированной организацией, имеющей опыт монтажа оборудования коксовых батарей.

1.6. Основным документом, определяющим организацию строительно-монтажных работ, является проект организации строительства (ПОС), разработанный в составе основного проекта в соответствии с требованиями СНиП 3.01.01-85.

|

Внесены СО Металлургмонтаж Минмонтажспецстроя СССР |

Утверждены

Минмонтажспецстроем СССР |

Срок введения в действие 1 января 1990 г. |

1.7. Оборудование коксовых батарей следует монтировать в соответствии с проектом производства работ (ППР), разработанным с учетом требований СНиП 3.05.05-84 и настоящих ВСН, согласованным и утвержденным в установленном порядке.

1.8. Технический надзор и контроль за качеством работ по монтажу оборудования коксовых батарей (за исключением коксовых машин) осуществляет Всесоюзная коксохимическая станция (Коксохимстанция) Минчермета СССР.

1.9. Технический надзор и контроль за качеством работ по монтажу оборудования, осуществляемые Коксохимстанцией, предусматривают:

а) участие в приемке оборудования под монтаж;

б) участие в приемке строительных конструкций и фундаментов батареи под монтаж оборудования;

в) технический надзор и пооперационный контроль за производством монтажных работ и участие в промежуточных приемках смонтированного оборудования;

г) участие в индивидуальных испытаниях смонтированного оборудования и оформлении актов его приемки для комплексного опробования;

д) участие в комплексном опробовании оборудования и оформлении актов его приемки в эксплуатацию.

2. ПОДГОТОВКА К ПРОИЗВОДСТВУ МОНТАЖНЫХ РАБОТ

Приемка, хранение и передача оборудования в монтаж

2.1. Поступавшее на склады заказчика технологическое оборудование подлежит обязательной проверке заказчиком с участием Коксохимстанции и монтажной организации с привлечением (при необходимости) представителей шефмонтажа завода-изготовителя на соответствие технической документации и техническим монтажным требованиям на проектирование, изготовление и поставку. Результаты проверки оформляются актом.

В случае обнаружения отступлений от документации заводу-изготовителю предъявляется требование ликвидации дефектов или замены оборудования.

2.2. Склады оборудования коксохимического производства должны быть оснащены грузоподъемными кранами и располагаться вне зоны капельных вод тушильных башен.

Хранение оборудования на складах должно осуществляться в соответствии с требованиями технических условий на его изготовление и поставку (справочное приложение 2).

2.3. Заказчик передает технологическое оборудование специализированной монтажной организации в зоне монтажных работ в соответствии со СНиП 3.05.05.84 в полной исправности, комплектно, в соответствии с требованиями нормативно-технической документации и технологии монтажных работ, в сроки, предусмотренные согласованными графиками.

2.4. Заказчик передает сопроводительную документацию на оборудование в соответствии с ГОСТ 24444-87 и ОСТ 24.010.01-80Е не позднее 6 мес. до начала монтажных работ.

Строительная подготовка

2.5. К началу производства работ по монтажу оборудования должны быть выполнены подготовительные работы согласно СНиП 3.01.01-85, СНиП 3.01.03-84, СНиП 3.05.05-84, ПОС и ППР.

2.6. Генподрядчик передает монтажной организации на выполнение строительно-монтажные работы проектно-сметную документацию не позднее 15 июня года, предшествующего планируемому, с отметкой заказчика о принятии к производству.

2.7. Фундаменты и опорные конструкции принимаются в соответствии со СНиП 3.05.05-84, СНиП 3.01.03-84 и рабочими чертежами, в том числе производится приемка закладных деталей для фиксации высотных отметок и осей по исполнительной схеме, выполненной строительной организацией с указанием на ней проектных и фактических отметок.

Отклонения от проектных размеров и отметок при приемке фундаментов и сооружений не должны превышать значений, приведенных в табл. 1.

Таблица 1

|

Размер, отметка, осевое смещение |

Допускаемое отклонение, мм |

|

|

Фундаменты пути коксовыталкивателя |

Размер от оси батареи до оси первой нитки пути |

±10 |

|

Размер между осями обеих ниток пути |

±10 |

|

|

Размер между осями смежных фундаментных болтов |

±10 |

|

|

Размер от оси рельса до оси фундаментного болта |

±5 |

|

|

Отметка верха фундаментных болтов |

+20; -5 |

|

|

Отметка фундамента под шпалы или опорные конструкции |

-20 |

|

|

Опорные плоскости фундамента под колонны обслуживающих площадок на подпорных стенах |

Размер от оси или фасадной линии батареи до оси опорной плоскости фундамента |

+10; -5 |

|

Размер от оси опорной плоскости фундамента до оси болтов |

±3 |

|

|

Размер между осями смежных опорных плоскостей фундаментов |

±10 |

|

|

Отметка бетона на подпорных стенах в местах опирания колонн обслуживающих площадок |

-20 |

|

|

Опорные поверхности под газовоздушные клапаны |

Отметка бетона в местах опирания газовоздушных клапанов |

±3 |

|

Болты для крепления низа анкерных колонн (в печах с боковым подводом газа) |

Размер от оси анкерных болтов до продольной оси батареи |

±5 |

|

Размер от оси анкерных болтов до оси простенков |

±3 |

|

|

Отметка верха болтов для крепления анкерных колонн |

+10; -5 |

|

|

Выемки для анкерных колонн (в печах с боковым подводом газа) |

Длина выемки в верхней фундаментной плите для крепления анкерной колонны |

±20 |

|

Размер от оси простенка до края выемки на каждую сторону |

±10 |

|

|

Закладные трубки в бортовой балке фундаментной плиты (в печах с нижним подводом газа) |

Смещение оси закладной трубки от оси простенка по горизонтали |

±10 |

|

То же по вертикали |

±10 |

|

|

Железобетонные контрфорсы |

Размер между смежными осями проемов для крепления продольных стяжек |

±10 |

|

Выпускные воронки угольной башни |

Размер между осями воронок |

|

|

Размеры выпускных отверстий в плане |

±5 |

|

|

Отметка нижней поверхности воронки |

+20; -10 |

|

|

Разные строительные конструкции |

Размер от оси угольной башни до оси колонн на площадке углезагрузочного вагона |

±20 |

|

Отметка балок под пути углезагрузочного вагона |

±10 |

|

|

Отметка перекрытий концевых промежуточных и междубатарейных площадок (по фундаментной ленте под пути углезагрузочного вагона) |

±10 |

|

|

Размеры проемов для трубопроводов и газопроводов в перекрытиях концевых и промежуточных площадок |

+25; -10 |

2.8. Кладка печей считается готовой к монтажу оборудования при условии:

а) полного окончания кладки, включая верхний ряд насадки;

б) установки на растворе рам загрузочных люков и смотровых глазков в вертикалы;

в) закладки конденсатоотводов для отвода конденсата из газопроводов в канализацию и подготовки проемов для газопроводов и трубопроводов;

г) окончания футеровки боковых и общих боровов с проемами и шанцами для шиберов и закладки в бетон газозаборных трубок;

д) очистки корнюрных и подовых каналов, а также коксовых камер;

е) уборки предохранительных щитов из регенераторов и заделки зеркал регенераторов;

ж) проверки плотности материальных швов кладки в камерах, ровности и вертикальности стен и головок простенков с фасадов;

з) проверки и очистки температурных швов в изоляционных стенах у контрфорсов;

и) очистки канавок верхних поперечных стяжек от мусора;

к) соответствия положения и конфигурации конструктивных элементов кладки печей допускаемым отклонениям, приведенным в разделе «Кладка промышленных печей» «Инструкции по кладке и футеровке промышленных печей» ВСН 367-76/ММСС СССР.

Примечания: 1. Работы, перечисленные в п. 2.8 д, е, ж, з, и, к, могут производиться совмещенно с монтажом оборудования батареи на соседних участках (захватках).

2. Готовность кладки печей к монтажу оборудования фиксируется совместным актом представителей Коксохимстанции, заказчика и монтажной организации.

2.9. До начала монтажных работ должны быть выполнены следующие подготовительные работы:

а) частичная разборка неоткидных стеллажей тепляка в местах, где они мешают монтажу армирующих устройств;

б) подготовка обоих контрфорсов со всеми шанцами и закладными деталями под монтаж продольных анкерных стяжек;

в) уборка строительного мусора с обеих сторон батареи в пределах тепляка;

г) очистка от мусора боковых и общих боровов;

д) очистка от мусора и заделка температурных швов в соответствии с проектом;

е) установка и проверка реперов на фундаментной плите, контрфорсах батареи и фундаментах путей коксовыталкивателя, а также осевых скоб на контрфорсах, подпорных стенках и по осям путей коксовыталкивателя в соответствии со схемой геодезических знаков;

ж) проверка вертикальности и ровности заплечиков и фасадных сторон обогревательных простенков;

з) очистка от опалубки и проверка на чистоту шанцев, проверка сохранности нарезки болтов, координат и отметок фактического расположения фундаментных болтов: путей коксовыталкивателя, опор обслуживающих площадок, крепления анкерных колонн и шиберов в боровах.

Геодезический контроль

2.10. Расположение реперов и скоб, необходимых для геодезического контроля фактического положения оборудования коксовых печей по высоте и в плане, дается на чертежах внутренней разбивочной сети батареи, разрабатываемых организацией, проектирующей фундаменты батареи.

2.11. Для наблюдения за осадкой батареи и руководства при выполнении монтажных работ заказчиком составляется нивелировочная сетка в следующих местах:

а) по поверхности фундаментной плиты в местах опирания анкерных колонн;

б) по верху фасонного ряда кладки дымовых патрубков в боровах или по верхнему уровню жароупорного бетона;

в) по подам коксовых камер на головках;

г) по верху печей по контрольным простенкам и контрольным вертикалам;

д) по верху обоих контрфорсов в местах прохождения путей;

е) по основаниям под шпалы или опорные металлоконструкции путей коксовыталкивателя;

ж) по поверхности подпорных стен в местах опирания колонн обслуживающих площадок;

з) по реперам, установленным в местах, указанных в п. 2.9 е. Съемка производится по оси каждого третьего простенка или печи. До начала монтажа должны быть составлены две сетки: первая (исходная) - по окончании сооружения фундаментной плиты, перед началом работ по кладке печей; вторая - по окончании кладки печей.

3. ПРОИЗВОДСТВО МОНТАЖНЫХ РАБОТ

Общие требования

3.1. Работы по монтажу оборудования коксовых батарей выполняют в три этапа:

I этап - монтажные и пусконаладочные работы, до выполнения которых невозможен разогрев батареи;

II этап - монтажные и пусконаладочные работы, без выполнения которых невозможен перевод на постоянный обогрев, а также прочие монтажные и пусконаладочные работы по батарее;

III этап - монтажные и пусконаладочные работы, которые невозможно произвести до перевода батареи на постоянный обогрев.

I этап охватывает работы по предрастопочному монтажу, II и III этапы - по послерастопочному монтажу.

Последовательность работ см. в обязательном приложении 1.

3.2. Продолжительность предрастопочного монтажа определяется ППР. Предрастопочный монтаж в целях сокращения сроков строительства батареи может производиться совмещенно с огнеупорными работами по мере готовности кладки отдельных участков (захваток) батареи.

Послерастопочный монтаж не должен превышать продолжительность разогрева печей, устанавливаемую Коксохимстанцией для каждой батареи.

3.3. Демонтаж или передвижку тепляка производят в каждом отдельном случае по согласованию с Коксохимстанцией после окончания кладки, установки анкеража, закладки внутренних топок и зеркал камер, предохранения кладки от атмосферных осадков и создания условий, обеспечивающих положительную температуру кладки в зимний период.

3.4. К началу предрастопочного монтажа необходимо иметь готовность кладки на участке не менее 15 смежных печей.

Последующая завершаемая кладкой группа печей должна примыкать к предыдущей.

3.5. Производить монтаж оборудования на разных участках батареи с разрывами между ними не разрешается.

3.6. Привязку монтируемого оборудования выполняют с учетом следующих требований:

все оборудование при монтаже батареи в холодном состоянии привязывается к продольной оси батареи, к осям крайних и средних печей и осям обогревательных простенков;

при невозможности выполнить замеры непосредственно от продольной оси батареи привязка оборудования производится к фасадным линиям батареи;

оси и отметки путей коксовых машин должны быть увязаны с соответствующими путями смежных батарей;

после перевода батареи на постоянный обогрев должна быть проверена взаимоувязка размеров и отметок путей коксовых машин с фасадными линиями батареи и отметкой пода печей.

3.7. Выверка оборудования производится в соответствии с технической документацией заводов-изготовителей и рабочими чертежами.

В технической документации указываются базы для выверки, допускаемые отклонения по высоте и в плане, а также содержатся методики выполнения измерений при монтаже и испытаниях, соответствующие ГСИ ГОСТ 8.010-72.

3.8. Контрольно-выверочные операции при монтаже оборудования производят с помощью геодезических приборов (теодолиты, нивелиры, лазерные визиры) и измерительного инструмента (рулетки, осевые струны, отвесы, линейки, шаблоны, рамные уровни, щупы).

3.9. Результаты монтажа оборудования отражаются в монтажных формулярах или монтажных чертежах, на которых проставляются проектные и фактические размеры и отметки. В них указывается, что оборудование смонтировано в соответствии с проектом и их подписывают представители монтажной организации, заказчика и шефмонтажа, если последний участвовал в работе. Отклонения от проектной документации должны быть согласованы с проектной организацией.

3.10. Расконсервация рабочих поверхностей оборудования производится в соответствии с ГОСТ 9.014-78 и указаниями в технической документации заводов-изготовителей.

4. МОНТАЖ ЗАКЛАДНОЙ АРМАТУРЫ, АРМИРУЮЩИХ УСТРОЙСТВ И ДВЕРЕЙ

Закладная арматура печей

4.1. При установке закладной арматуры в кладку печей отклонения от осей, проектных отмоток и размеров не должны превышать указанных в табл. 2.

Таблица 2

|

Осевое смещение, размер, отметка |

Допускаемое отклонение, мм |

|

|

Чугунные вкладыши корнюров |

Смещение оси вкладыша от оси корнюра |

±3 |

|

Наблюдательные глазки регенераторов |

Отметка оси глазка |

±10 |

|

Рамы и крышки загрузочных люков |

Размер между осями рам по длине камеры коксования |

±5 |

|

Смещение центра рамы от оси камеры коксования |

±3 |

|

|

Верхние наблюдательные глазки |

Размер между осями седел смежных глазков по длине простенка |

±3 |

|

Смещение оси седла глазка от оси вертикала |

±5 |

Армирующие устройства и двери

Общие требования

4.2. Брони, рамы и двери до передачи в монтаж проверяются в полном объеме поставки, при этом должны соблюдаться следующие требования:

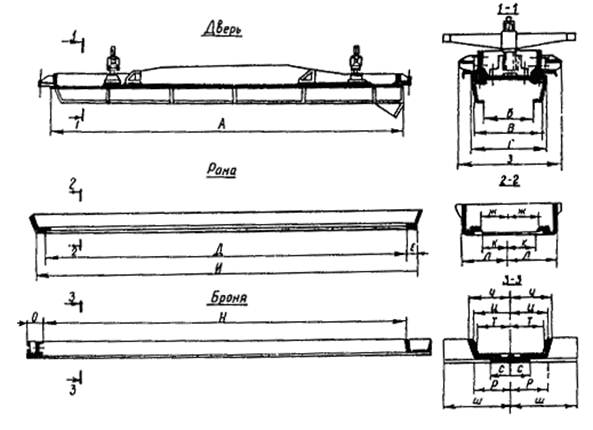

фактические размеры изделий, приведенные на чертеже, должны соответствовать проектным в пределах допусков, указанных в табл. 3 (проверяются обмерами и металлическими шаблонами);

Таблица 3

|

Размер |

Допускаемое отклонение, мм |

Конструкция |

Размер |

Допускаемое отклонение, мм |

|

|

Дверь |

А |

±5 |

Рама |

К |

±2 |

|

Б |

±3 |

Л |

±2 |

||

|

В |

±3 |

Броня |

Н |

+10; -5 |

|

|

Г |

±3 |

О |

±1 |

||

|

З |

0; -4 |

Р |

+2; -4 |

||

|

С |

±2 |

||||

|

Рама |

Д |

+6;-3 |

Т |

+2; -1 |

|

|

Е |

0; -6 |

Ц |

+2,5; -1 |

||

|

И |

+5; -10; ±12* |

Ч |

+2; -4 |

||

|

Ж |

±2 |

Ш |

0; -5 |

* Для камер высотой 7 м и более.

гнезда Т-образных болтов в бронях должны совпадать с ответными проушинами в рамах в пределах допусков, указанных в технической документации заводов-изготовителей (проверяется шаблоном);

изделия должны соответствовать техническим условиям на изготовление, поставку и техническим монтажным требованиям на проектирование, изготовление и поставку.

Осмотром проверяют состояние зеркал - литье не должно иметь неровностей, приливов, раковин, трещин, расслоений и других дефектов.

Допуски на размеры, не указанные на чертеже, должны соответствовать III классу точности по ГОСТ 26645-86 «Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку».

Для осмотра и обмеров брони, рамы и двери раскладывают в один ряд.

Неудовлетворительные по состоянию зеркал и размерам, а также другим показателям изделия подлежат браковке.

Взаимозаменяемость броней, рам и дверей проверяют контрольной сборкой на стенде, двух броней и дверной рамы с последовательной установкой двери коксовой и машинной сторон.

4.3. Перед монтажом анкерных колонн подвергают выборочной проверке (в объеме 15 % полного комплекта) размеры и качество изготовления поперечных и продольных анкерных стяжек. При этом все анкерные колонны подвергают внешнему осмотру и контролю на прямолинейность. Допускаемые отклонения приведены в табл. 4.

Таблица 4

|

Размер, деформация |

Допускаемое отклонение, мм |

|

|

Анкерная колонна |

Общая длина колонны |

+5; -10 |

|

Ширина колонны от оси в обе стороны |

±2 |

|

|

Прогиб колонны в двух взаимно перпендикулярных плоскостях |

±5 |

|

|

Размер от подошвы колонны до центра прижимного болта |

±3 |

|

|

Размер между центрами прижимных болтов в двух направлениях |

±3 |

|

|

Анкерная колонна промежуточная |

Общая длина колонны |

±5 |

|

Прогиб колонны в двух взаимно перпендикулярных плоскостях |

±5 |

|

|

Нижняя или верхняя поперечная стяжка |

Общая длина стяжки |

±20 |

|

Длина нарезной части стяжки |

1 мм на 100 мм длины |

|

|

Искривление нарезной части стяжки |

Не допускается |

Примечание. Контроль прогиба анкерных колонн осуществляется с помощью струны при боковом положении контролируемых поверхностей.

4.4. Спиральные пружины армирования передают в монтаж вместе с техническими паспортами или ведомостями испытания пружин на заводе-изготовителе; каждая пружина должна быть снабжена закрепленной на ней биркой с номером пружины.

До передачи в монтаж заказчик совместно с Коксохимстанцией производит выборочную проверку паспортной характеристики пружин в количестве 10 % общего их количества.

Основными условиями, определяющими пригодность пружин, являются отсутствие остаточных деформаций и заданная высота пружин.

4.5. Сдвоенные пружины верхних и нижних поперечных стяжек, комплектуются Коксохимстанцией на основании заводских паспортов с равными отклонениями от проектных размеров.

Нагрузки на пружины армирования отдельных узлов устанавливаются в

Брони

4.6. Перед установкой броней:

заполняют огнеупорным бетоном углубления броней, обращенные к кладке батареи, при этом уровень бетона должен быть на 10 мм ниже выступающих ребер, а бетонирование произведено не менее чем за 36 ч до монтажа броней при температуре не ниже 5 °С;

в гнезда кладки с машинной и коксовой сторон батареи укладывают по периметру прилегания броней специальную четырехжильную асбестовую набивку диаметром 30 мм; укладка выполняется непрерывно с образованием над каждым простенком петли для зачеканки верха броней. Для предохранения кладки от разрушения при установке броней на выступ корнюрной зоны вдоль батареи укладывают асбестовый шнур диаметром 15 мм.

4.7. Доставленную к монтажному проему броню переводят в вертикальное положение, разворачивают параллельно фронту батареи и транспортируют к месту установки подвесным краном тепляка со строповкой верха брони за рым-болты, поставляемые в комплекте с бронями заводом-изготовителем (аналогичные операции проводятся при монтаже рам).

Бронь устанавливают вертикально и соосно с отопительным простенком, соблюдая следующие условия:

кладка обогревательных простенков должна симметрично выступать с обеих сторон корпуса брони по всей высоте;

брони не должны выходить ни одной из своих сторон за обрезы кладки.

несовпадение фасадных плоскостей смежных броней не должно превышать 3 мм;

несовпадение по высоте поверхностей двух смежных броней в месте установки порога не должно превышать 2 мм;

верхние и нижние зазоры смежных броней должны быть не менее 6 и не более 16 мм и должны уплотняться асбестовым шнуром.

Установленную броню временно раскрепляют деревянными распорками, один конец которых упирается в броню, другой - прибивают к настилу стеллажей тепляка. Распорки снимают после установки и утяжки временных стяжных болтов.

Допускается увеличение на 3 мм указанных выше зазоров между броней и кладкой после установки дверных рам и крепления их к броням болтами.

Результаты замеров прилегания броней к кладке батареи заносятся техническим персоналом Коксохимстанции в таблицу замеров (обязательное приложение 3).

Количество временных стяжек по высоте брони определяется в ППР.

По окончании утяжки броней петли асбестовой набивки перерезают, и концы шнура зачеканивают между кладкой и крыльями броней; одновременно уплотняют верхние и нижние стыки броней кусками асбестового шнура.

Анкерные колонны и стяжки

4.9. До начала предрастопочного монтажа на анкерных колоннах собирают пружинные узлы армирования. В собранных узлах не должно быть перекосов и заклинивания пружин.

4.10. Монтаж анкерных колонн начинают после установки, рихтовки, затяжки и приемки броней Коксохимстанцией на участке не менее 15 печей.

4.11. Доставленную к монтажному проему анкерную колонну переводят в вертикальное положение и транспортируют подвесным краном тепляка к месту установки с последующим разворотом в проектное положение напротив рабочего простенка. Верх установленной колонны временно закрепляют стальным хомутом, концы которого вставляют в отверстия под рым-болты в утянутых бронях (приспособления удаляются после закрепления колонн поперечными анкерными стяжками). Монтаж колонн ведут параллельно с машинной и коксовой сторон батареи.

Установленные анкерные колонны должны удовлетворять следующим требованиям:

расстояние между осями смежных колонн должно быть одинаковым с отклонением от проектного размера не более ±5 мм (при этом разметку осей осуществляют от наружного габарита колонн в местах замеров);

фактические отметки верха кронштейнов под обслуживающие площадки должны соответствовать проектным с отклонением от 0 до -10 мм;

допустимые отклонения колонн от вертикальности в фасадной плоскости батареи не должны превышать 10 мм (проверка на «веерность» колонн); проверяются отвесом по осевым рискам на колоннах.

4.12. При окончательном закреплении анкерных колонн производят следующие работы:

пальцы упорных стаканов пружинных узлов армирования, а также плоскости прилегания упоров на бронях смазывают графитовой смазкой;

завинчивают гайки нижних и верхних анкерных стяжек с обеих сторон батареи одного и того же простенка;

на батареях с боковым подводом коксового газа проверяют положение подошв колонн, смазывают поверхности опирания прижимных накладок и затягивают гайки фундаментных болтов. При затяжке не разрешается удлинять стандартные ключи с помощью надставок;

колонны малого анкеража закрепляют траверсами за анкерные колонны;

по окончании затяжки колонн в соответствии с проектом даются нагрузки на пружины узлов армирования, при этом нагрузку пружин узлов армирования так же, как и пружин верхних и нижних стяжек, производят под контролем Коксохимстанции.

4.13. При монтаже колонн до нагрузки пружин вверху между бронями и анкерными колоннами устанавливают временные отжимные балки.

Для предупреждения засорения полости между колонной, отжимной балкой и пакетом над верхними торцами балки и пакета устанавливают крышки из десятимиллиметровых досок длиной 350 мм с заклиниванием их после установки колонн (во избежание выпадения).

До разогрева батареи деревянные крышки должны быть удалены, при этом проверяют чистоту зазоров между колоннами и отжимными балками и пакетами, а также между колоннами и бронями.

4.14. Удаление временных стяжек производят после окончательного закрепления анкерных колон и приемки их представителями Коксохимстанции.

4.15. До разогрева батареи брони должны быть закреплены нажимными болтами анкерных колонн во избежание подъема броней при росте кладки.

4.16. Коксохимстанция производит замеры стрел прогибов каждой анкерной колонны как в свободном состоянии, так и при передаче нагрузок на колонны и фиксирует эти замеры в таблице замеров стрел прогибов анкерных колонн (обязательное приложение 4).

4.17. При монтаже верхних поперечных анкерных стяжек должна быть обеспечена длина выступающих концов стяжек с машинной и коксовой сторон в соответствии с проектом с отклонением не более 20 мм.

4.18. Нарезанные концы нижних анкерных стяжек должны быть очищены, смазаны и предохранены ветошью или деревянными брусками от повреждений при производстве огнеупорных работ.

4.19. Под верхние поперечные стяжки (во избежание их провисания) до окончания роста батареи должны быть уложены деревянные подкладки одной толщины, располагаемые над канавками верха батареи на расстоянии 2 - 2,5 м друг от друга.

4.20. Стыковка отдельных звеньев продольных анкерных стяжек производится с соблюдением прямолинейности стяжек, при этом допускаемое отклонение от прямолинейности собранных элементов не должно превышать 5 мм.

Не допускается совпадение стыковочных планок продольных стяжек с поперечными стяжками.

4.21. Для обеспечения заданной нагрузки на каждую продольную стяжку и отпуска стяжек во время разогрева батареи у контрфорсов на стяжках устанавливают приспособления для их поддержания.

4.22. Пружины продольных анкерных стяжек так же, как и пружины верхних и нижних поперечных анкерных стяжек, перед разогревом затягивают до нагрузок, предусмотренных проектом.

Рамы и двери

4.23. Перед установкой рамы по внутреннему ее пазу закладывается специальная трехжильная асбестовая набивка, а по наружному пазу - четырехжильная набивка диаметром 30 мм. Набивку приклеивают к раме жидким стеклом или сульфитно-спиртовой бардой.

4.24. Затяжку Т-образных болтов, крепящих дверную раму к броне, необходимо производить равномерно, постепенно переходя от середины рамы вверх и вниз с обеих ее сторон, следя за проектным положением асбестовой набивки, проверяя величину зазоров между дверной рамой и бронями и не допуская деформации рамы; при этом необходимо использовать дополнительные стопорные болты с обеих сторон рамы, которые служат упорами, предотвращающими скручивание рамы при ее затяжке; после окончательной затяжки рамы эти болты должны быть завинчены до упора.

4.25. После окончательной затяжки дверных рам проверяют:

правильность расположения головок Т-образных болтов (насечки на торцах болтов должны быть расположены вертикально);

ширину в свету дверных рам на трех уровнях (допускаемое отклонение ±6 мм);

прилегание рамы к броням на уровнях верхних и нижних ригелей и посередине между ними, при этом зазоры между рамой и броней должны составлять 12 - 15 мм - для рам с открытой канавкой под шнур со стороны печного проема и 2 - 5 мм - для рам с закрытой канавкой, а выступы рам за кромку брони в сторону камеры не должны превышать 2 мм;

величину зазоров между бронями и заплечиками кладки (проверяется вторично), причем допускается увеличение первоначальных зазоров, указанных в п. 4.8, на 3 мм;

тщательность уплотнения стыков между смежными бронями;

отклонение от проектного профиля рамы по плоскости прилегания уплотняющей рамки дверей (допускаемое отклонение 2 мм проверяется струной, натянутой вдоль зеркала рамы).

Перед установкой дверей повторно проверяют профиль рамы, при этом допускается прогиб рамы относительно проектного профиля до 3 мм в сторону печи (допускаемое отклонение ±2 мм).

4.26. Поверхность порога, устанавливаемого на две смежные брони, должна быть на 7 - 10 мм ниже пода камеры; зазоры между порогами, бронями и рамами должны быть уплотнены асбестовой набивкой.

Окончательную регулировку порогов по отметкам и горизонтальности производят после роста батареи установкой П-образных подкладок или посредством строгания порогов (строгание порогов и изготовление П-образных подкладок являются обязанностью заказчика).

4.27. Двери поставляют в собранном виде, включая уплотняющие рамки с нажимными цилиндриками, асбестовыми прокладками и кирпичедержателями, а также с прижимными затворами, нагруженными с проектным усилием.

Футеровку дверей производят в верхнем положении кирпичедержателей при температуре не ниже 5 °С. Поворот дверей футеровкой вниз выполняют только после полного схватывания раствора, после чего двери выкладываются на специальных подкладках, предохраняющих падение набок.

Для предохранения уплотняющих рамок и футеровки от повреждений поворот дверей осуществляют на горизонтальном вращающемся станке, а подъемы - с использованием траверс, обеспечивающих захват дверей за специальные грузозахватные устройства в дверях.

Перед установкой на камеру двери выставляют самоходными кранами в ремонтных станциях батареи. Подачу в гараж осуществляют с помощью траверсы, поднимающей дверь за карманы.

Установку дверей на очередную камеру производят коксовыталкивателем и двересъемной машиной после ломки временных зеркал и очистки головок простенков от мусора. Последовательность и время установки дверей определяются Коксохимстанцией.

Предварительную обтяжку уплотняющих рамок дверей следует производить перед загрузкой батареи шихтой, причем щуп толщиной 0,15 мм не должен проходить между ножом уплотняющей рамки и зеркалом рамы. Окончательную обтяжку (до устранения пропуска газа) производят после загрузки камер. Предварительную обтяжку уплотняющих рамок дверей перед загрузкой батареи шихтой производят в соответствии с инструкцией по эксплуатации дверей.

После установки на печь дверей с пружинными затворами и до обтяжки их уплотняющих рамок необходимо произвести проверку: затяжки пружин в узлах ригельных затворов, наличия зазоров между гайкой и тарелкой на штоке пружины, наличия зазоров между ригелем и рычагом, опорными катками и рамой на двух ригельных дверях - в соответствии с инструкцией по эксплуатации дверей.

5. МОНТАЖ АРМАТУРЫ И УСТРОЙСТВ ОТОПЛЕНИЯ ПЕЧЕЙ

Газопроводящая арматура отопления печей с боковым и нижним подводом газа

5.1. Реверсивные клапаны для газа, воздуха и продуктов горения (газовоздушные клапаны) до передачи в монтаж подвергаются проверке на герметичность заказчиком, при этом:

газовый клапан для печей с комбинированным обогревом и боковым подводом отопительного газа испытывают подачей под клапан сжатого воздуха давлением 4410 Па (450 мм вод. ст.) при вместимости воздухосборника 0,05 м3. Не допускается падение давления свыше 2450 Па в течение 5 мин;

газовый клапан для печей с комбинированным обогревом и нижним подводом коксового газа при подаче доменного газа через газовоздушный клапан испытанию на герметичность не подвергают;

клапан для воздуха проверяют на плотность прилегания крышки к уплотняющей поверхности корпуса щупом толщиной 0,05 мм. Щуп не должен проходить под крышкой;

клапан для продуктов горения испытывают наливом воды на высоту 100 мм. Просачивание воды под клапан не допускается; при испытании не разрешается смазка уплотняющих поверхностей; посадка клапана на седло должна производиться только с помощью ведущего рычага.

5.2. Все без исключения регулировочные клапаны, а также стопорные и реверсивные краны для доменного и коксового газов заказчик передает в монтаж испытанными на герметичность со сдачей по акту Коксохимстанции. Условия проведения пневматических испытаний приведены в табл. 5.

Перед испытанием реверсивные краны должны быть промыты керосином, а пробки смазаны тонким слоем смазки.

Таблица 5

|

Отопительный газ |

Испытательное давление, Па |

Вместимость воздухосборника, м3 |

Длительность испытания, мин |

Допускаемое падение давления, Па |

|

|

Клапан регулировочный |

Доменный |

20000 |

0,05 |

10 |

2000 |

|

Кран стопорный |

Доменный |

20000 |

0,05 |

10 |

500 |

|

Кран реверсивный |

Доменный |

20000 |

0,05 |

10 |

2000 |

|

Кран стопорный |

Коксовый |

10000 |

0,01 |

10 |

100 |

|

Кран реверсивный |

Коксовый |

10000 |

0,01 |

10 |

100 |

Испытания реверсивных кранов производятся во всех рабочих положениях пробки, соответствующих закрытому крану.

Перед каждым испытанием пробку несколько раз поворачивают в обе стороны, при этом пробка должна поворачиваться плавно, а усилие на рычаге ключа длиной 305 мм не должно превышать 150 Н (15 кгс).

Испытание стопорных кранов производят поочередно в обоих положениях пробки, соответствующих закрытому крану.

Масленки на кранах во время испытаний должны быть заполнены смазкой.

Стопорные и реверсивные краны для доменного и коксового газов испытывают также на герметичность соединений в положении пробки «Открыто» с погружением их в ванну с водой, причем пропуски воздуха через соединения не допускаются: у реверсивных кранов - при заглушенном боковом патрубке, соединенном с внутренней поверхностью пробки, у стопорных кранов - при закрытом выходном отверстии.

Риски на квадратах пробок должны соответствовать осям проходных отверстий.

Кантовочный рычаг, надеваемый на квадрат пробки, должен иметь свободное движение в плоскости, перпендикулярной оси газопровода.

Продольные пазы кантовочных рычагов должны обеспечивать свободное движение пальца зажима на кантовочной штанге.

Уплотняющие поверхности воздушных клапанов обезграфичивающего устройства не должны иметь раковин и других дефектов, местные зазоры между уплотняющими поверхностями не должны быть более 0,1 мм.

Прочие детали арматуры должны соответствовать проектным размерам и не иметь видимых дефектов.

5.3. Перед испытанием газовоздушных клапанов, стопорных и реверсивных кранов для коксового и доменного газов необходимо:

осмотреть корпуса газовоздушных клапанов и кранов, проверить состояние притертых поверхностей клапанных тарелок, воздушных крышек и поверхностей, к которым они прилегают, проверить состояние притертых поверхностей пробок и корпусов стопорных и реверсивных кранов;

проверить соответствие величины перекрытия окон в корпусе реверсивных кранов при нейтральном положении пробки технической документации;

проверить соответствие начала открытия и окончания закрытия реверсивных кранов, газовых клапанов, воздушных крышек и клапанов продуктов горения технической документации, при этом отклонение высоты подъема клапанных тарелок для газа, воздуха и продуктов горения допускается не более ±5 мм, а отклонение от указанных на чертежах угловых зависимостей допускается в пределах 1°;

проверить соответствие положения дросселя тяги указателю и надписям на шкале.

5.4. При установке переходных патрубков в подовые каналы батареи должны быть выдержаны проектные зазоры между торцом переходных патрубков и гнездом подового канала, а также между стенками патрубка и гнезда с отклонением не более 5 мм.

Зазоры между стенками патрубка и гнездом подового канала должны быть заполнены слабоуплотненным асбестовым шнуром, при этом последний виток шнура должен находиться на глубине 20 - 25 мм от фасада кладки.

Окончательное уплотнение асбестового шнура в зазорах необходимо производить после окончания роста батареи.

5.5. Установленные газовоздушные клапаны выверяют в плане и по высоте, при этом:

каждый десятый клапан выверяется по высоте нивелиром относительно репера, а промежуточные клапаны - линейкой и уровнем. Отклонение фактических отметок клапанов по валам кулачковых механизмов от проектных не должно превышать ±5 мм;

центры всех штоков клапанов должны находиться на одной оси с отклонением не более ±5 мм;

все приводные рычаги газовоздушных клапанов должны находиться в одной вертикальной плоскости с отклонением не более ±2 мм.

5.6. При использовании доменного газа смонтированные газовоздушные клапаны должны быть испытаны на герметичность совместно с регулировочными клапанами или со стопорными и реверсивными кранами и распределительным газопроводом доменного газа (см. раздел 6).

5.7. При монтаже арматуры отопления печей коксовым газом запрещается производить изгиб газоподводящих труб, ранее подсоединенных к чугунным вкладышам корнюров.

В случае несовпадения стыков труб с воздушными клапанами обезграфичивания необходимо отсоединить трубы от чугунных вкладышей для их последующей подгонки.

5.8. Все муфтовые соединения выполняют с подмоткой пенькой, пропитанной в смеси сурика с олифой.

5.9. Смонтированная арматура отопления печей коксовым газом подлежит проверке на правильность сборки схемы и испытанию совместно с распределительным газопроводом (см. раздел 6).

Газоподводящая арматура отопления печей с нижним подводом газа (дополнительные требования)

5.10. Газоподводящие трубки и трубы глазков для печей с нижним подводом газа устанавливают в фундаментной плите с применением кондукторов, при этом производится разбивка от продольной оси батареи и от оси каждой печи.

Фактические установочные размеры должны соответствовать проектным с отклонениями, не превышающими в плане ±3 мм и по высоте от 0 до -5 мм.

Отклонение газоподводящих трубок от вертикали не должно превышать ±2 мм.

Правильность установки трубок обеспечивается применением кондукторов, устанавливаемых совмещением осевых рисок на последних с продольными и поперечными осями печей, при этом оси фиксируются натянутыми проволоками или световым лучом лазерных визиров.

5.11. Все газоподводящие трубки на время разогрева батареи должны быть плотно закрыты пробками из ветоши до верха фундаментной плиты, а снизу в компенсирующие муфты должны быть ввернуты пробки с паронитовыми прокладками.

Перед переводом батареи на постоянный обогрев из газоподводящих трубок должны быть удалены пробки из ветоши, а трубки тщательно очищены.

5.12. Смонтированная арматура отопления должна быть испытана на участке до кранов на плотность соединений до присоединения ее к газоподводящим трубкам верхней фундаментной плиты; на время испытаний все боковые отводы от коллекторов к газоподводящим трубкам должны быть заглушены.

В печах с нижним подводом газа все стыки, сварные, резьбовые и фланцевые соединения на участке после реверсивных кранов (по ходу газа) испытывают давлением 9800 Па с обмыливанием соединений; результаты испытаний считаются удовлетворительными при отсутствии видимых пропусков воздуха.

5.13. Присоединение боковых отводов от коллекторов к газоподводящим трубкам, заложенным в фундаментной плите батареи, производят после удовлетворительных результатов испытаний плотности соединений отопительной арматуры.

5.14. Регулировку угла поворота каждого реверсивного крана производят при испытании кантовочного механизма.

Кантовочный механизм

5.15. До передачи в монтаж канатов кантовочного механизма заказчик подвергает их в течение трех суток предварительному стендовому растяжению под нагрузкой, указанной в характеристике лебедки, причем разрывы проволочек в тросе не допускаются.

Штанги должны быть постоянного сечения и не иметь искривлений; до установки штанги подвергают предварительному растяжению с усилием, указанным в характеристике лебедки.

Резьба в стяжке и соединительных муфтах не должна иметь повреждений.

Сдаваемые в монтаж угловые, отклоняющие и поддерживающие ролики и сектора должны легко проворачиваться вручную; ролики с поврежденными ребордами подлежат отбраковке.

При приемке в монтаж лебедки обезграфичивающего устройства необходимо проверить:

правильность фиксации кривошипа в вертикальных и горизонтальных положениях, при этом допускается отклонение центра пальца кривошипа от вертикального и горизонтального положений не более ±2 мм;

величину хода пальца переводного рычага от его среднего положения (соответствующего горизонтальному положению кривошипа) в крайнее рабочее положение; допускаемое отклонение ±3 мм.

5.16. При монтаже кантовочной лебедки допускаются:

отклонение от горизонтальности не более 0,5 мм на 1 м (по раме);

параллельное смещение оси рамы от проектной не более ±10 мм.

Угловое отклонение оси рамы от проектной оси не допускается.

Подливку цементным раствором осуществляют только после проверки правильности установки лебедки. Ось лебедки фиксируется рисками, наносимыми на раме заводом-изготовителем.

5.17. В нейтральном положении кантовочного механизма (при котором центр вала лебедки и риска на носке шайбы находятся на одной отвесной линии) переводные рычаги лебедки должны быть вертикальны, при этом нить отвеса, проходящая через центр вала рычага, должна проходить через центр пальцев для кропления штанг с отклонением не более ±2 мм.

5.18. При прокручивании кантовочной лебедки от ручного привода усилием одного человека должно быть обеспечено следующее:

симметричный в обе стороны относительно вертикальной оси ход рычага с отклонением от проектного хода не более ±3 мм;

полное прилегание ролика рычага к поверхности катания эксцентриковой шайбы;

расположение звездочек командоаппарата и звездочек редуктора в одной плоскости.

5.19. Все ролики кантовочного механизма до установки должны быть отревизованы, смазочное канавки прочищены и валики смазаны.

5.20. При установке поддерживающих роликов отклонение в плане и по высоте от проектного допускается не более ±5 мм.

Правильность установки роликов в плане проверяется отвесом осевой проволоки, опущенным по касательной к канавке роликов, при этом нить отвеса должна совпадать с серединой канавки в пределах допуска. Высота роликов выверяется с помощью нивелира или лазерного визира.

Положение установленных поддерживающих, угловых и отклоняющих роликов, а также секторов должно обеспечивать правильное набегание и сход канатов кантовочного механизма без трения и заедания о реборды роликов.

Окончательное закрепление роликов производят после проверки правильности их расположения с помощью геодезической съемки до перевода батареи на постоянный обогрев.

5.21. Стыки штанг должны быть расположены в местах, предусмотренных проектом, и не должны совпадать с кулачками.

5.22. Присоединение штанг к лебедкам и окончательное закрепление канатов к штангам, натяжение штанг с помощью проектных стяжек и освобождение штанг от временного закрепления производят при вертикальном положении переводных рычагов кантовочной лебедки и кривошипа обезграфичивающей лебедки.

5.23. До начала испытания кантовочного механизма должны быть закончены монтаж и испытание системы централизованной смазки реверсивных кранов коксового газа.

5.24. Испытание, регулировку и наладку кантовочного механизма производят по этапам:

I этап - опробование кантовочной и обезграфичивающей лебедок вхолостую (штанги кантовочного механизма отсоединены) от ручного привода, электродвигателя и пневмопривода.

Одновременно проверяют по высотным отметкам и осям кантовочных штанг положение газовоздушных клапанов (см. п. 5.5) и производят окончательную заделку переходных и дымовых патрубков.

II этап - первоначальное опробование кантовочного механизма вхолостую от ручных приводов с подключенными к лебедкам штангами (тяговые штанги свободно лежат на поддерживающих роликах, отсоединенные от газовоздушных клапанов, реверсивных кранов и клапанов системы обезграфичивания) с последующим переходом на электрические и пневматические приводы.

При прокручивании лебедок проверяют действие кантовочного механизма, при этом должно быть обеспечено следующее:

плавное движение механизма;

легкое прохождение канатов по желобам угловых и отклоняющих роликов без накатывания их на реборды;

надежное крепление и правильная работа всех роликов;

надежное соединение штанг между собой и штанг с канатами, а также крепление штанг к рычагам лебедок;

соответствие фактического хода штанг и переводных рычагов лебедок проектному; допускается отклонение величины полухода штанг не более ±3 мм.

Измерение величины хода штанг обезграфичивающего устройства производится при переводе кривошипа из горизонтального положения в вертикальное;

допускаемое отклонение величины полухода штанг ±5 мм.

При Нормальной работе кантовочного механизма должно быть произведено не менее 20 кантовок.

III этап - испытание кантовочного механизма под частичной нагрузкой.

До начала испытания проверяют правильность сборки схем газовоздушных клапанов, а также работу рычагов реверсивных кранов и рычагов воздушных клапанов системы обезграфичивания.

Далее к кантовочным штангам присоединяют рычаги реверсивных кранов (краны еще не подключены к печам) и крышки воздушных клапанов системы обезграфичивания (при установленных на чугунных вкладышах газораспределительных каналов заглушек из асбестового картона).

При испытании проверяют соблюдение условий II этапа, а также следующих дополнительных требований:

а) насаженные на квадраты пробок реверсивных кранов рычаги не должны иметь люфта в направлении кантовки (проверяется щупом толщиной 0,1 мм);

б) реверсивные краны должны правильно функционировать, при этом:

в положении «Газ открыт» - кран полностью открыт, риска на пробке вертикальна;

в положении «Пауза кантовки» - кран закрыт, риска на пробке под углом 45°, рычаг крана вертикален;

в положении «Газ закрыт» - кран закрыт, риска на пробке горизонтальна.

Затем к ведущим рычагам газовоздушных клапанов (предварительно закрепленным к кантовочным штангам) должны быть присоединены газовые тарельчатые клапаны (при закрытых регулировочных клапанах), воздушные крышки (воздушные отверстия перекрыты пластинками из листовой стали толщиной 1 мм или листовым асбестом), а также золотниковые клапаны или реверсивные краны доменного газа (стопорные краны газовых клапанов закрыты).

Во время испытания должно быть обеспечено плавное, свободное вращение рычагов газовоздушных клапанов на пальцах зажима, крепящих их к штангам.

IV этап - испытание кантовочного механизма под полной нагрузкой (производится по схеме обогрева печей при температуре 600 °С).

На этом этапе подключают тарельчатые клапаны продуктов горения. Во время испытания деревянные подпорки у штоков клапанов продуктов горения не снимают (подпорки удаляют при переводе батареи на постоянный обогрев).

Испытание проводят последовательно: от ручного привода, затем от электродвигателя и пневмопривода.

При испытании необходимо обеспечить:

соответствие начала открытия и полного закрытия тарельчатых и золотниковых клапанов, реверсивных кранов и воздушных крышек положениям ведущих рычагов;

отклонение от указанных на чертежах взаимоположений в пределах 1°;

отклонение высоты подъема клапанных тарелок и воздушных крышек от проектной не более ±5 мм;

отклонение величины полухода штанг от проектной не более ±5 мм.

Движение клапанных тарелок и воздушных крышек должно быть плавным, без рывков; штоки не должны зависать при опускании и заклиниваться при подъеме.

При испытании кантовочного механизма должны быть проверены схемы аварийной остановки обогрева при обрыве канатов.

Испытание считается законченным при условии бесперебойной работы кантовочного механизма в эксплуатационном режиме (кантовка через каждые 20 мин) в течение 24 ч.

Работы по переводу печей на постоянный обогрев, по регулировке и наладке кантовочного устройства осуществляются под наблюдением представителей Коксохимстанции.

Шиберы боровов

5.25. При приемке шиберов в монтаж проверяют:

правильность геометрических размеров, причем отклонения фактических размеров от проектных допускаются не более ±10 мм;

совпадение болтовых отверстий в осевом валу и крыльях шиберов.

5.26. При установке валов шиберов отклонение валов от вертикальности не должно превышать ±2 мм на длину вала.

5.27. Отклонение фактических зазоров от проектных между крыльями шиберов и футеровкой стен боровов, а также выстилкой подов допускается не более ±25 мм; исправление зазора может быть осуществлено путем плавной подтески футеровки по всему периметру поворота крыльев шибера.

5.28. Смонтированные шиберы после полного затвердения цементной подливки подпятника должны быть испытаны на легкость и плавность поворота от руки и привода.

5.29. На головки вала шибера должны быть нанесены риски, указывающие положение шибера в борове.

5.30. Болты, крепящие крылья шиберов, должны быть затянуты гайками и контргайками.

5.31. Для исключения полного перекрытия борова при аварийных ситуациях в соответствии с проектом устанавливаются ограничители поворота шиберов.

6. МОНТАЖ ПОДВОДЯЩИХ И РАСПРЕДЕЛИТЕЛЬНЫХ ГАЗОПРОВОДОВ

6.1. Перед передачей в монтаж все задвижки газопроводов заказчик подвергает ревизии и гидравлическому испытанию с двух сторон давлением 98000 Па.

6.2. При проверке опорных конструкций газопровода отклонение от проектных высотных отметок опор допускается не более ±5 мм.

6.3. Сборка и сварка подводящих и распределительных газопроводов выполняются в соответствии с «Правилами безопасности в газовом хозяйстве предприятий черной металлургии» ПБГЧМ-87 и СНиП III-29-76 «Газоснабжение. Внутренние устройства. Наружные сети и сооружения».

6.4. Подводящие и распределительные газопроводы доменного и коксового газов испытывают на плотность до врезки в них штуцеров стопорных кранов.

На фланцах в местах присоединения подводящих газопроводов к наружным сетям, а также на отводах к измерительным приборам, конденсационным горшкам и свечам перед испытанием должны быть установлены металлические заглушки с хвостовиками.

Газопроводы испытывают сжатым воздухом давлением 64000 Па (0,65 кгс/см2).

Результаты испытания считаются удовлетворительными, если величина падения давления в процентах первоначального давления в течение 2 ч не превысит 2 % и если не обнаружены неплотности сварных швов.

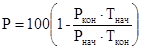

6.5. Величина падения давления Р (% от первоначального давления) подсчитывается по формуле

,

,

где Рнач - сумма манометрического и барометрического давлений воздуха в газопроводе в начале испытания, Па;

Ркон - то же в конце испытания, Па;

Тнач - абсолютная температура воздуха в начале испытания (273 °С плюс температура воздуха в газопроводе, °С, в начале испытания);

Ткон - то же в конце испытания.

Давление и температура воздуха в газопроводе определяются как среднее арифметическое показаний манометров и термометров, установленных на двух концах каждого коллектора с машинной и коксовой сторон батареи.

Перед испытанием температура воздуха в газопроводе должна быть уравнена с температурой окружающей среды.

6.6. После врезки и приварки штуцеров к распределительному газопроводу коксового газа и монтажа отопительной арматуры проверяют плотность сварных швов крепления штуцеров к газопроводу и плотность фланцевых соединений стопорных и реверсивных кранов испытанием распределительного газопровода в сборе с установленной арматурой (до диафрагмы включительно). Предварительно необходимо отсоединить заглушками конденсационные горшки, штуцера для свечей и фланцы у диафрагмы.

Испытания проводят в соответствии с условиями, приведенными в табл. 6.

6.7. После врезки и приварки штуцеров к распределительному газопроводу доменного газа производят испытание на плотность сварных швов в местах присоединения штуцеров к газопроводу, фланцевых соединений регулировочных клапанов (или стопорных кранов), газовых тарелок (или реверсивных кранов и золотниковых клапанов), газовоздушных клапанов.

При проведении испытаний воздухосборником служит коллектор распределительного газопровода доменного газа одной стороны батареи, который на время испытаний отсекают заглушками с обеих сторон.

Испытания проводят в соответствии с требованиями табл. 6.

Таблица 6

|

Испытываемый участок или условия проведения испытаний |

Давление, Па |

Длительность испытания, мин |

Допускаемое падение давления, % |

|

|

Подводящие и распределительные газопроводы коксового и доменного газов |

До врезки в газопроводы штуцеров стопорных кранов |

64000 |

120 |

2 |

|

Распределительный газопровод коксового газа в сборе с арматурой до диафрагмы включительно |

При установленных заглушках между фланцами штуцеров и стопорных кранов |

30000 |

30 |

10 |

|

При открытых стопорных кранах и закрытых реверсивных кранах |

10000 |

30 |

10 |

|

|

При открытых стопорных и реверсивных кранах |

10000 |

30 |

10 |

|

|

Распределительный газопровод доменного газа в сборе с арматурой |

При закрытых регулировочных клапанах или стопорных кранах |

20000 |

30 |

10 |

|

При открытых стопорных и закрытых реверсивных кранах |

20000 |

30 |

10 |

|

|

При открытых регулировочных клапанах и закрытых газовых клапанах* |

4400 |

10 |

20 |

|

|

Арматура отопления печей коксовым газом (с нижним подводом), состоящая из стопорных и реверсивных кранов, подводящих трубок коллекторов, соединительных частей и диафрагм |

При открытых стопорных и реверсивных кранах и заглушенных подводах к каждому вертикалу |

9800 |

Пропуски воздуха при проверке обмыливанием не допускаются |

|

|

Временные газопроводы коксового и доменного газов с отсоединенной арматурой |

Узел разветвления, отсоединенный заглушками от постоянного подводящего и распределительных газопроводов |

49000 |

120 |

2 |

|

Распределительный газопровод машинной стороны |

49000 |

120 |

2 |

|

|

Распределительный газопровод коксовой стороны |

49000 |

120 |

2 |

|

|

Временный распределительный газопровод коксового газа в сборе с арматурой |

С закрытыми кранами |

10000 |

30 |

10 |

|

Временный распределительный газопровод доменного газа в сборе с арматурой |

С закрытыми кранами |

20000 |

30 |

10 |

|

Соединения узлов подвода газа к выносным топкам до диафрагм включительно, в том числе для газопровода: |

||||

|

коксового газа |

Заглушки ставятся за диафрагмами, при открытых кранах |

10000 |

Пропуски воздуха при проверке обмыливанием не допускаются |

|

|

доменного газа |

Заглушки ставятся за диафрагмами |

20000 |

* Только при наличии клапанов Гречаниченко. При реверсивных кранах клапаны на плотность не испытываются.

6.8. До укладки распределительных ветвей временных газопроводов должны быть установлены временные выносные топки.

При монтаже газопроводов должна быть обеспечена прямолинейность участков коксовой и машинной сторон с отклонением не более ±15 мм на 10 м длины коллектора.

6.9. Все гидрозатворы до установки должны быть испытаны на плотность наливом воды на всю высоту конденсатоотводчика.

6.10. Продувные свечи временных газопроводов должны быть выведены выше верха батареи на 4 м.

6.11. Испытания смонтированных газопроводов проводят в соответствии с условиями, приведенными в табл. 6.

6.12. Газовые горелки устанавливаются после испытаний временных газопроводов. Оси горелок должны совпадать с осями временных топок с допускаемым отклонением не более ±10 мм.

6.13. Выявленные в процессе испытания дефектные сварные швы вырубают и вновь заваривают, после чего испытания проводят повторно.

7. МОНТАЖ ОБОРУДОВАНИЯ ОТВОДА ГАЗА ИЗ КОКСОВЫХ ПЕЧЕЙ

Стояки

7.1. Трубы, колена и клапанные коробки стояков подвергают выборочной проверке в объеме 10 % полного комплекта, при этом должны соблюдаться следующие требования:

при проверке плотности прилегания крышки к колену стояка под крышкой не должен проходить щуп толщиной 0,1 мм (проверяется в нескольких местах по периметру прилегания);

фактическая высота гидрозатвора не должна отличаться от проектной более чем на ±5 мм;

тарелки клапана должны открываться и закрываться полностью.

7.2. По окончании кладки печей гнезда кладки в местах опирания стояков перекрывают: заглушкой из асбестового картона - при установке стояков в предрастопочный период или металлической заглушкой - при установке стояков в послерастопочиый период (с последующей заменой асбестовой заглушкой во время установки стояков).

На время монтажа между трубой и коленом стояка устанавливают заглушку из листовой стали или металлической фольги. Перед загрузкой соответствующей печи заглушки из листовой стали снимают с установкой новых прокладок. При установке стояков, между привалочными поверхностями клапанных коробок стояков и штуцерами газосборников укладывают прографиченный асбестовый шнур диаметром 15 - 20 мм.

7.3. Стояк устанавливают с соблюдением следующих условий:

отклонение от вертикальности допускается не более ±10 мм на высоту стояка;

параллельное смещение оси стояка от оси штуцера газосборника и оси люка печи не должно превышать ±10 мм.

По окончании роста батареи отклонение от вертикальности стояка должно оставаться в пределах допустимого, а опирание корпуса клапана на опорную конструкцию должно быть плотным.

7.4. Контргрузы клапанных коробок устанавливаются так, чтобы тарелка гидрозатвора, наполненная водой, самопроизвольно не открывалась, а открытая тарелка самопроизвольно не закрывалась.

Газосборники и перекидные газопроводы

7.5. Звенья газосборников, перекидных газопроводов и коллектора беспылевой выдачи кокса должны пройти на заводе-изготовителе поузловую контрольную сборку.

7.6. Дроссельные клапаны до их установки подлежат приемке представителем Коксохимстанции. При приемке проверяют положение клапана, диска и приводного вала, зазор между корпусом и диском, уплотнение сальников, а также наличие насечки на валу, указывающие положение дросселя.

7.7. Газосборники укладываются на опоры с соблюдением следующих требований:

отклонение от проектного уклона допускается не более ±0,001;

газосборник должен опираться на все опоры; соблюдение этого требования обеспечивается (при необходимости) установкой не более 5 монтажных подкладок с их приваркой к кронштейнам анкерных колонн;

отклонение фактической оси газосборника от проектной в плане и по высоте должно быть не более ±10 мм.

Газосборники выверяются в плане и по высоте с помощью натянутой осевой проволоки и нивелира, при этом сначала проверяют седла газосборников, затем газосборники.

7.8. После укладки газосборника на опоры производят контрольную установку нескольких стояков с коленами и клапанными коробками (в середине и по концам батареи) для проверки взаимоувязки между стояками и штуцерами газосборников.

7.9. Контргрузы рычагов гидрозатворов свечей газосборников устанавливают так, чтобы была исключена возможность самопроизвольного открывания и закрывания клапана свечи.

В автоматических гидрозатворах требуемая высота затвора обеспечивается путем регулирования стока воды.

7.10. Монтажные сварные стыки звеньев газосборников проверяют на плотность смачиванием их изнутри керосином с выдержкой не менее 12 ч. Обнаруженные при проверке дефектные сварные швы вырубают и заваривают вновь. Подварка шва не допускается.

7.11. При установке горизонтальных звеньев перекидных газопроводов отклонение от проектных уклонов допускается не более 0,001.

7.12. Сальниковый компенсатор должен устанавливаться соосно с прямым звеном газопровода с соблюдением величины развода в холодном состоянии и высоты катковых опор.

7.13. При монтаже контролируют расположение и правильность установки труб гидросмологонов.

7.14. Газосборники и перекидные газопроводы испытывают вместе на плотность подачей пара давлением 490 Па с одновременной подачей воды, нагретой до температуры 80 - 90 °С, причем не должно быть течей и пропусков пара в стыках и соединениях.

Одновременно проверяют фактическую величину гидрозатвора и сток воды из газосборника.

8. МОНТАЖ ОБСЛУЖИВАЮЩИХ ПЛОЩАДОК И РЕМОНТНЫХ УСТРОЙСТВ

Обслуживающие площадки вдоль печей

8.1. При монтаже обслуживающих площадок должны соблюдаться следующие требования:

проектные расстояния между осями смежных стоек должны быть выдержаны с отклонением от размера не более ±10 мм;

стойки должны быть установлены вертикально с отклонением на высоту стойки ±5 мм;

отклонение от проектных отметок обслуживающих площадок допускается от 0 до -10 мм;

расстояния между осями каждой пары смежных поперечных балок должны быть выдержаны с отклонением от проектного размера не более ±3 мм;

не допускается укладка металлических подкладок под продольные и поперечные балки по верху стоек;

должны быть обеспечены полная посадка скользящих плоскостей поперечных балок, а также чистота и смазка скользящих опор и овальных отверстий;

наружные концы поперечных балок должны быть закреплены болтами настолько, чтобы оставалась возможность скольжения балок при росте кладки; окончательное закрепление производят после роста кладки.

8.2. Подливка подошвы стоек цементным раствором должна производиться по окончании роста кладки печей и выверки положения площадок.

8.3. К акту приемки смонтированных обслуживающих площадок должна прилагаться геодезическая схема высотных отметок головок рельсов путей двересъемной машины и верха поперечных балок машинной стороны батареи. Допустимые отклонения и шаг замеров приведены в разделах 8 и 11.

Станция ремонта дверей коксовых печей

8.4. При монтаже металлоконструкций станции для ремонта дверей необходимо соблюдать следующие условия:

оси верхних и нижних опор должны быть расположены на одной вертикальной линии, при этом смещение осей допускается не более 5 мм; регулировка выполняется перемещением в плане вращающихся опор с проверкой положения опор отвесом по насечкам центров вращения;

отклонение от проектного размера между стойками стационарной станции не должно превышать ±5 мм.

8.5. Испытание вращающейся станции производят после затвердения цементного раствора подливки вращением станции с установленной в нее дверью в разные стороны и на любой угол, причем станция должна легко поворачиваться усилием одного человека.

8.6. При монтаже механизма опускающейся станции необходимо обеспечить:

правильное набегание и сход канатов без заедания и трения о реборды роликов;

свободное проворачивание роликов от руки;

свободное вращение рамы станции (после освобождения рамы от крепления штырями) вокруг ее вертикальной оси;

свободное опускание рамы станции на подушку при перемещении ее в горизонтальное положение.

8.7. Испытания опускающейся станции должны быть проведены путем десятикратного опускания и подъема рамы вхолостую и под нагрузкой (с установленной в раме дверью), при этом рама с установленной в ней дверью должна поворачиваться в горизонтальном положении усилием одного человека.

Гараж для ремонта двересъемной машины и станция для смены планира и штанги коксовыталкивателя

8.8. При монтаже гаража необходимо обеспечить:

горизонтальность путей при допустимом уклоне 0,002;

проектную ширину колеи с отклонением не более ±5 мм;

одинаковый уровень головок рельсов пути передвижения платформы, пути двересъемной машины и ремонтного пути в гараже с отклонением не более ±2 мм.

8.9. Передвижная платформа должна опираться на путь всеми скатами.

8.10. Раму лебедки устанавливают на подкладках по уровню; допустимое отклонение от горизонтальности 0,1 мм на 1 м длины рамы.

Параллельное смещение от оси рамы или станины лебедки от проектного положения не должно превышать ±10 мм. Ось лебедки фиксируется рисками, наносимыми на раме заводом-изготовителем.

8.11. Блоки должны быть установлены так, чтобы набегание и сход канатов происходили без заедания и трения о реборды роликов; допускаемое параллельное смещение каната от оси пути должно быть не более ±10 мм.

8.12. Смонтированное оборудование гаража (лебедки, платформы, блоки, канаты) подлежит испытанию вхолостую в течение 2 ч с проведением не менее 5 циклов.

Испытание под нагрузкой заключается в трехкратной постановке двересъемной машины и коксонаправляющей в гараж.

8.13. При монтаже ложного пода станции для смены планира и штанги коксовыталкивателя отметка направляющих уголков должна соответствовать отметке пода печей в горячем состоянии.

Допускается искривление направляющих уголков не более ±5 мм, а отклонение от горизонтальности - не более ±15 мм.

Подвесные ригели опорных тумб должны быть подвешены и прижаты к выталкивающей штанге с обеих сторон с одинаковым усилием; допустимый перекос ригелей ±5 мм.

Опорные кронштейны планирных штанг должны иметь одинаковую отметку; допускаемое отклонение от горизонтальности не более ±5 мм.

9. МОНТАЖ ЗАТВОРОВ УГОЛЬНОЙ БАШНИ И КОКСОВОЙ РАМПЫ

Затворы угольной башни

9.1. Во время монтажа затворов угольной башни не разрешается (по условиям техники безопасности) ведение работ внутри бункеров и на их перекрытии; предварительно бункера должны быть очищены от лесов и строительного мусора.

9.2. Затворы устанавливают по продольным и поперечным осям бункеров угольной башни; допускаемое отклонение от проектного расстояния (в направлении продольных и поперечных осей) между смежными затворами допускается не более ±10 мм.

9.3. Допускаемое отклонение от горизонтальности рам кронштейнов и затворов допускается в пределах ±5 мм на вою длину и ширину.

9.4. При установке затворов и тяг должны быть обеспечены правильность и легкость хода рычагов и открытия секторов затворов, при этом отклонение величины раскрытия затвора от проектной не должно превышать ±10 мм.

9.5. Подливку затворов цементным раствором производят после окончательной выверки, закрепления, проверки и отладки их действия.

9.6. Опробование действия затворов производят с помощью механизма открывания затворов на углезагрузочном вагоне до заполнения бункеров угольной башни шихтой.

Затворы коксовой рампы

9.7. Затворы коксовой рампы до монтажа должны быть подвергнуты выборочной проверке в количестве 10 % комплекта на рампу.

Проверяют общую ширину и длину затворов; допускается отклонение по каждому измерению не более ±5 мм.

При несоответствии размеров затворов допускаемым проверяют весь их комплект. Все затворы размерами, выходящими за пределы допусков, должны быть отбракованы.

9.8. При монтаже механизма управления затворами должны быть соблюдены следующие требования:

отклонение высотных отметок осей вращения затворов не должно превышать ±5 мм;

боковое параллельное смещение натяжной и приводной станций допускается не более ±2 мм;

положение направляющих блоков натяжной станции должно обеспечивать правильное движение каната, исключающее его трение о реборды блоков;

все блоки до присоединения каната к грузу должны быть проверены на свободное проворачивание роликов от руки.

Для выверки приводной и натяжной станций наносят керном метки на шкивах станций посередине канавки. Правильность установки проверяется отвесом осевой проволоки, опущенным по касательной к канавке шкива, при этом нить отвеса должна совпадать с серединой канавки в пределах допуска.

9.9. Испытание затворов коксовой рампы вхолостую производят в течение 4 ч.

10. МОНТАЖ СКИПОВОГО ПОДЪЕМНИКА

10.1. До монтажа скипового подъемника необходимо произвести осмотр оборудования, при этом поверхности желобов канатных роликов не должны иметь местные неровности более 1 мм, а просветы между канатными канавками на барабане лебедки и шаблоном не должны быть более 0,5 мм.

Смонтированные направляющие скипа должны быть вертикальны и взаимно параллельны.

Отклонения фактических размеров от проектных допускаются: между направляющими - не более 5 мм, между полками направляющих - от +5 до -2 мм, по высоте подъемника - до 25 мм.

Стрела прогиба на всю длину пути скипа не должна превышать ±10 мм; местные стрелы прогибов - ±2 мм на длине 1 м.

10.2. Смонтированный скиповый подъемник испытывается в течение 4 ч.

11. МОНТАЖ ПУТЕЙ КОКСОВЫХ МАШИН

11.1. До укладки рельсы путей должны быть проверены на отсутствие дефектов и при необходимости подвергнуты правке и отбраковке.

11.2. Оси рельсов внутренних ниток путей коксовыталкивателя, двересъемной машины, вагона для транспортирования кокса и одной из двух ниток углезагрузочного вагона должны быть параллельны продольной оси батареи с отклонением от проектного расстояния не более ±5 мм.

Отклонение от проектного размера между осями рельсов (колея) путей коксовыталкивателя, углезагрузочного вагона и двересъемной машины допускается не более ±5 мм.

Отклонение от проектного расстояния между внутренними гранями головок рельсов пути вагона для транспортирования кокса (колея) должно быть в пределах от +6 до -2 мм.

11.3. Взаимное смещение торцов смежных рельсов путей коксовых машин в плане и по высоте не должно превышать 1 мм.

Колебание проектной отметки головки рельсов путей коксовых машин не должно превышать ±2 мм на расстоянии 3 м по длине пути.

11.4. Разница отметок головки двух рельсов в поперечном сечении пути коксовыталкивателя и пути углезагрузочного вагона не должна превышать 5 мм.

При монтаже двересъемной машины допускается завышение отметки головки наружного рельса по отношению к отметке внутреннего рельса в одном поперечном сечении до 3 мм.

11.5. Стыки рельсов должны располагаться на опорах.

11.6. Монтаж путей коксовыталкивателя производят с соблюдением следующих условий:

шпалы должны быть изготовлены из древесины, предусмотренной проектом, или из древесины с аналогичными качественными показателями по согласованию с заказчиком или проектной организацией; древесина шпал должна быть плотной (с количеством годовых колец не менее 24 на 100 мм торца), не иметь гнилых мест, сучков, дыр, больших трещин и волокон с косиной более 1:15;

размер шпал по высоте должен быть выдержан с отклонением не более ±5 мм;

сухие шпалы после обрезки и сверловки отверстий для анкерных болтов и шурупов должны быть пропитаны креозотовым маслом, а торцы шпал окованы полосовым железом;

шпалы необходимо укладывать так, чтобы рельсы располагались на стороне, противоположной сердцевине дерева;

при укладке рельсов на железобетонное основание необходимо, чтобы их стыки располагались на опорном пакете, а регулировка отметки головок рельсов производилась с помощью регулировочных прокладок, предусмотренных в опорном пакете;

отметки головок рельсов на смонтированных путях проверяют нивелиром; после окончательной проверки и регулировки пути подлежат сдаче под подливку цементным раствором.

11.7. При монтаже пути углезагрузочного вагона необходимо соблюдать следующие требования:

температурные стыки рельсов на контрфорсах надлежит закреплять по окончании роста батареи; в случае недостаточного роста кладки под пути должны быть уложены металлические подкладки соответствующей толщины;

окончательная укладка рельсов пути в проектное положение должна производиться после опускания на место поперечных анкерных стяжек; уложенные в канавки верха батареи дистанционные полосы приваривают к подрельсовым полосам после окончания роста печей;

путь углезагрузочного вагона должен быть полностью закончен и обкатан вагоном до ввода батареи в эксплуатацию.

11.8. Монтаж пути вагона для транспортирования кокса необходимо выполнять с соблюдением следующих условий:

регулировку рельсов в тушильной башне допускается производить с применением металлических прокладок, укладываемых между железнодорожными подкладками и шпалами;

укладку чугунных и железобетонных плит необходимо осуществлять после выверки, регулировки и закрепления рельсов и после пробного пробега по ним вагона для транспортирования кокса.

11.9. При монтаже путей коксовых машин положение осей рельсов внутренних ниток путей коксовыталкивателей, двересъемных машин и вагонов для раскаленного кокса определяется относительно продольных фасадных осей батареи, зафиксированных рисками на угловых скобах в контрфорсах. Промеры выполняются от подвешенных к угловым скобам отвесов до осей внутренних ниток путей машин (предварительно на головки рельсов нанося керном осевые риски).

Положение оси рельсов одной из двух ниток путей углезагрузочного вагона определяется относительно продольной центральной оси батареи зафиксированной риской на торцовых скобах в контрфорсах.

Положение второй нитки путей коксовых машин определяется относительно базовой нитки промерами между осевыми рисками на головках рельсов.

Шаг замеров по допускам настоящего пункта - 3 м. Ширина колеи контролируется шаблоном или рулеткой, высота - нивелиром.

После перевода батареи на постоянный обогрев должна быть проверена взаимоувязка размеров и отметок путей коксовых машин с фасадными линиями батареи и отметкой пода печей.

12. МОНТАЖ МАШИН КОКСОВЫХ БАТАРЕЙ

Общие требования

12.1. Организация монтажа коксовых машин (коксовыталкиватели, двересъемные машины, углезагрузочные и тушильные вагоны) должна обеспечивать:

одновременную сборку машин, в том числе параллельную сборку двух комплектов машин первой из двух батарей;

передвижку тепляка с первой батареи на вторую;

безопасную сборку машин в условиях одновременного выполнения в коксовом цехе строительных и монтажных работ;

предварительное укрупнение частей машин, поставляемых заводами-изготовителями (перечень монтажных блоков, зависящий от конструкции машины и объема печей, определяется ППР).

Коксовыталкиватель

12.2. Монтаж коксовыталкивателя разрешается производить на смонтированном участке пути, удовлетворяющем требованиям раздела 11 настоящих ВСН.

12.3. На рельсах пути перед установкой балансирных тележек насечками намечают положение главной оси машины и осой этих тележек.

12.4. Балансирные тележки устанавливают с соблюдением следующих условий:

расстояние между серединами поверхностей катания ходовых колес (колея) должно быть выдержано с отклонением от проектного размера не более ±5 мм;

отклонение от проектного размера между центрами осей балансирных тележек (база ходовой части коксовыталкивателя) не должно превышать ±10 мм;

оси балансирных тележек должны быть параллельны между собой, при этом разность замеров расстояний между центрами осей с наружной и внутренней сторон каждой пары тележек не должна превышать 1 мм;

разность замеров между центрами осей балансирных тележек по диагоналям не должна быть более 5 мм.

12.5. До монтажа выталкивающего, двересъемного и планирного устройств на рабочую площадку машины должна быть перенесена главная ось коксовыталкивателя, относительно которой намечают положение продольных осей устройств.

12.6. Поддерживающие ролики выталкивающей, планирной и двересъемной штанг должны быть установлены и отрегулированы так, чтобы штанги лежали на всех роликах.

12.7. Монтаж двересъемного устройства производят с соблюдением следующих требований:

ось двересъемного устройства должна быть параллельна главной оси коксовыталкивателя, при этом расстояние между осями должно быть выдержано с отклонением не более ±5 мм;

зазоры между поверхностями качения боковых направляющих роликов и штангой не должны превышать 2 мм;