МЕЖГОСУДАРСТВЕННЫЕ СТАНДАРТЫ

Цветные металлы

АЛЮМИНИЙ

Технические условия

Марки

Москва

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

2000

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СЛИТКИ АЛЮМИНИЕВЫЕ ДЛЯ ПРОВОЛОКИ Технические условия Aluminium ingots for wire. |

ГОСТ |

Дата введения 01.01.66

Настоящий стандарт распространяется на слитки, отливаемые из первичного алюминия и предназначаемые для изготовления проволоки для проводов и кабелей, а также проволоки для сварочных и других целей.

(Измененная редакция, Изм. № 4, 5).

I. ФОРМА И РАЗМЕРЫ

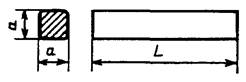

1. Форма, размеры и масса слитков должны соответствовать указанным на черт. 1 и в табл. 1.

Черт. 1

Таблица 1

|

Размеры слитка, мм |

Радиус закругления продольных ребер, мм |

Масса слитка, кг |

||

|

Сторона квадрата а |

Длина L |

|||

|

1 |

100±3 |

800-1400 |

18-23 |

20-36 |

|

2 |

1400-1500 |

36-42 |

||

|

3 |

2500-2700 |

62-76 |

||

Примечание. По требованию потребителей слитки типа I изготовляют длиной 1200-1370 мм.

По согласованию изготовителя с потребителем допускается изготовление слитков со стороной квадрата от 90±5 до 160±5 мм и длиной до 4000 мм с предельным отклонением по длине: для слитков мерной длины +10 мм, для слитков немерной длины +50 мм.

Обозначение слитка должно состоять из обозначения марки алюминия, цифр, характеризующих размер поперечного сечения, длину слитка, выраженных в миллиметрах, а также обозначения настоящего стандарта.

Пример условного обозначения слитка для проволоки сечением 100 ´100 мм и длиной 2600 мм из алюминия марки А5Е:

А5Е 100 ´ 100 ´ 2600 ГОСТ 4004-64

Коды ОКП слитков алюминиевых для проволоки приведены в приложении.

(Измененная редакция, Изм. № 1, 2, 5).

II. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2. Слитки изготовляют в соответствии с требованиями настоящего стандарта по технологической инструкции, утвержденной в установленном порядке.

Слитки для проволоки изготовляют из алюминия марок А995, А99, А97, А7Е и А5Е по ГОСТ 11069. Допускается изготовление слитков из других марок алюминия по ГОСТ 11069.

Тип слитка и марку алюминия указывают в заказе-наряде.

(Измененная редакция, Изм. № 2).

2а. (Исключен, Изм. № 2).

3. Поверхность слитков должна быть чистой, без раковин, трещин, забоев, неслитин и наплывов. Поверхность слитков не должна иметь пережимов глубиной более 1,5 мм. Допускаются следы зачистки некольцевого характера глубиной не более 2,0 мм. Следы зачистки должны иметь пологие края.

4. Слитки должны иметь плотное однородное строение без окислов, шлаковых включений, трещин, раковин и газовых пузырей, видимых невооруженным глазом.

5. Верхний и нижний концы слитков должны быть отрезаны до полного удаления усадочной раковины и конической части.

Косина реза не должна превышать 5 мм.

(Измененная редакция, Изм. № 4).

5а. Кривизна слитков не должна превышать 3 мм на 1 м длины.

(Измененная редакция, Изм. № 4, 5).

6. Электрическое сопротивление отожженной проволоки при 20 °С должно быть не более: 0,0277 Ом×мм2/м - для проволоки, изготовленной из слитков алюминия марки А7Е; 0,0280 Ом×мм2/м - для проволоки, изготовленной из слитков алюминия марки А5Е.

(Измененная редакция, Изм. № 2).

6а. (Исключен, Изм. № 2).

7. Химический состав слитков из алюминия марок А995, А99, А97, А7Е и А5Е - по ГОСТ 11069.

Электрическое сопротивление твердой проволоки, изготовленной из слитков алюминия марок А7Е и А5Е, должно быть не более 0,0283 Ом×мм2/м и обеспечивается технологией изготовления.

(Измененная редакция, Изм. № 2, 4).

III. ПРАВИЛА ПРИЕМКИ

8. (Исключен, Изм. № 2).

9. Слитки предъявляют к приемке партиями. Партия должна состоять из слитков одного типа, одной марки алюминия, одной или нескольких плавок.

Партия слитков сопровождается документом о качестве, содержащим:

товарный знак или наименование и товарный знак предприятия-изготовителя;

марку алюминия;

номера плавок;

номер партии;

тип и размер слитков;

количество слитков;

результаты химического анализа каждой плавки на содержание железа, кремния и меди.

10. Контролю размеров и качества поверхности подвергают каждый слиток, контролю кривизны и перпендикулярности плоскости реза подвергают 10 % слитков партии, но не менее двух слитков.

Контролю радиуса закруглений ребер подвергают три слитка от партии.

10а. Контролю химического состава, внутренних дефектов и электросопротивления подвергают 3 % слитков, но не менее двух слитков от каждой партии и одного слитка от каждой плавки.

Для контроля химического состава на предприятии-изготовителе отбирают пробу от каждой плавки жидкого металла из разливочной печи в начале и конце литья.

Определение электросопротивления отожженной проволоки и внутренних дефектов проводят периодически по требованию потребителя.

Определение электрического сопротивления твердой проволоки, изготовленной из слитков марок А7Е и А5Е, проводит потребитель не менее чем на двух слитках от партии.

9-10а. (Измененная редакция, Изм. № 2, 4).

10б. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторное испытание на удвоенной выборке, взятой от той же партии.

Результаты повторных испытаний распространяются на всю партию.

(Измененная редакция, Изм. № 2).

10в. Состояние поверхности проверяют без применения увеличительных приборов.

(Введен дополнительно, Изм. № 1).

11. (Исключен, Изм. № 4).

IIIa. МЕТОДЫ ИСПЫТАНИЙ

12. Отбор и подготовка проб для определения химического состава - по ГОСТ 24231 или по ГОСТ 3221.

Химический состав алюминия определяют по ГОСТ 12697.1 - ГОСТ 12697.12, ГОСТ 3221, ГОСТ 23189 или другими методами, обеспечивающими требуемую точность.

При разногласиях в оценке химического состава анализ проводят по ГОСТ 12697.1 - ГОСТ 12697.12, ГОСТ 3221, ГОСТ 23189.

12а. Контроль слитков по внутренним дефектам проводят на макрошлифах поперечных темплетов слитков. Темплеты отрезают от конца слитка толщиной 30-50 мм и обрабатывают контролируемую поверхность резцом из быстрорежущей стали с применением в качестве смазки керосина до Rz не более 20 мкм.

Травление макрошлифов проводят 10-20 %-ным раствором гидроокиси натрия в течение 10-20 мин при температуре не ниже 15 °С. После травления поверхность промывают водой и осветляют 25-50 %-ным раствором азотной кислоты до удаления темного налета с последующей промывкой в воде. Осмотр макрошлифа проводят визуально без применения увеличительных средств.

13. Длина слитка измеряется рулеткой по ГОСТ 7502 или измерительной линейкой по ГОСТ 427 по одной из боковых граней.

Сторона квадрата измеряется металлической линейкой по ГОСТ 427 по двум взаимно перпендикулярным граням одного из торцов слитка. Каждое из измерений должно соответствовать табл. 1.

Кривизну слитка определяют при помощи стальной проволоки диаметром не менее 0,2 мм по ГОСТ 2771, натянутой без провисания и прикладываемой вдоль оси слитка на всю его длину, измерением максимального отклонения от плоскости (Δ) в миллиметрах металлической линейкой по ГОСТ 427 или штангенглубиномером по ГОСТ 162. Кривизну слитка определяют делением полученного значения на длину слитка.

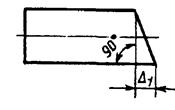

Косину реза (D1) определяют наибольшим расстоянием от плоскости торца слитка до вертикальной плоскости, проходящей через крайнюю точку кромки торца (черт. 2). Косину реза измеряют металлическим угольником по ГОСТ 3749, лежащим одной стороной на плоскости расположения слитка, и измерительной линейкой по ГОСТ 427. Измерение косины реза проводят на обоих торцах слитка.

Радиус закругления ребер измеряют шаблонами радиусными по НД. Измерение проводят на каждом ребре на середине длины слитка. Каждое из измерений должно соответствовать табл. 1.

Для проверки глубины и высоты дефектов поверхности слитков применяют штангенглубиномер по ГОСТ 162 или глубиномер индикаторный по ГОСТ 7661.

Допускается применение других измерительных приборов, обеспечивающих требуемую точность измерения.

12-13. (Измененная редакция, Изм. № 4).

14. Определение электрического сопротивления проводят на образцах проволоки диаметром 1,5-2,5 мм на отрезке длиной 1 м по ГОСТ 7229.

Для изготовления образца отрезают темплет толщиной не менее 25 мм. Из темплета изготовляют образец цилиндрической формы диаметром не менее 25 мм и длиной не менее 20 мм, из которого методами прессования, прокатки или волочения изготовляют проволоку. После прокатки или прессования проволоку подвергают калибровке и отжигу при температуре (350±20) °С в течение 3 ч с последующим равномерным снижением температуры до комнатной.

Допускается изготовление образцов цилиндрической формы путем отливки их в изложницу из жидкого металла, отобранного во время литья слитков.

Площадь испытуемого образца проволоки (S), мм2, вычисляют по формуле

![]() ,

,

где т - масса образца, г;

l - длина образца, см;

2,71 - плотность алюминия при 20 °С, г/см3.

Образцы твердой проволоки получают прокаткой и волочением целых слитков.

(Введен дополнительно, Изм. № 4).

Черт. 2

IV. МАРКИРОВКА, УПАКОВКА И ТРАНСПОРТИРОВАНИЕ

Марка алюминия на слитках алюминия высокой чистоты должна быть обозначена клеймом; технической чистоты - цветной маркировкой по ГОСТ 11069.

(Измененная редакция, Изм. № 5).

В качестве материалов для средств скрепления пакетов применяют алюминиевую катанку диаметром не менее 9 мм по ГОСТ 13843 или другой нормативно-технической документации или стальную отожженную проволоку диаметром не менее 6 мм по ГОСТ 3282.

Средства скрепления пакета не предназначены для захвата пакетов при выполнении погрузочно-разгрузочных работ.

Слитка транспортируют железнодорожным, морским и автомобильным транспортом в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

Железнодорожным транспортом пакеты слитков длиной по 1500 мм и массой не более 1,25 т транспортируют в крытых вагонах, пакеты слитков длиной не более 1200 мм допускается транспортировать открытыми транспортными средствами, пакеты слитков длиной более 2500 мм и массой более 1,25 т транспортируют на открытом подвижном составе.

Размещение и крепление грузов, перевозимых по железной дороге, должно соответствовать правилам погрузки и крепления грузов, утвержденным Министерством путей сообщения СССР.

Транспортирование груза морским транспортом - по ГОСТ 26653.

(Измененная редакция, Изм. № 2, 3, 4).

17. (Исключен, Изм. № 2).

18. Транспортная маркировка пакетов слитков - по ГОСТ 14192.

При транспортировании пакетов слитков прямым железнодорожным сообщением повагонными отправками транспортная маркировка наносится на четырех грузовых местах. На остальных грузовых местах несмываемой краской указывается масса пакета на одном из слитков верхнего ряда.

(Измененная редакция, Изм. № 4).

19. Пакеты слитков хранят в крытых складских помещениях. Допускается хранение слитков технической чистоты на открытых площадках.

(Введен дополнительно, Изм. № 2).

ПРИЛОЖЕНИЕ

Справочное

Коды ОКП слитков алюминиевых для проволоки

|

Тип слитка |

Марка алюминия |

Код ОКП |

|

1 |

А995 |

17 1215 1501 |

|

А99 |

17 1215 1601 |

|

|

А97 |

17 1215 0901 |

|

|

А7Е |

17 1215 1201 |

|

|

А5Е |

17 1215 1701 |

|

|

2 |

А995 |

17 1215 1502 |

|

А99 |

17 1215 1602 |

|

|

А97 |

17 1215 0902 |

|

|

А7Е |

17 1215 1202 |

|

|

А5Е |

17 1215 1702 |

|

|

3 |

А995 |

17 1215 1503 |

|

А99 |

17 1215 1603 |

|

|

А97 |

17 1215 0903 |

|

|

А7Е |

17 1215 1203 |

|

|

А5Е |

17 1215 1703 |

(Введено дополнительно, Изм. № 2).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом по черной и цветной металлургии при Госплане СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Государственным комитетом стандартов, мер и измерительных приборов СССР 26.10.64

3. ВЗАМЕН ГОСТ 4004-52

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

Обозначение НТД, на который дана ссылка |

Номер пункта |

5. Ограничение срока действия снято по протоколу № 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ИЗДАНИЕ с Изменениями № 1, 2, 3, 4, 5, утвержденными в марте 1980 г., июне 1984 г., апреле 1986 г., октябре 1987 г., марте 1989 г. (ИУС 5-80, 10-84, 8-86, 1-88, 6-89)