МИНИСТЕРСТВО НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ

ВНИИСПТ

нефть

УТВЕРЖДЕН

Начальником Главтранснефти

В.Д. Черняевым

27 мая 1986 г.

РУКОВОДЯЩИЙ ДОКУМЕНТ

ИНСТРУКЦИЯ

ПО ТЕХНОЛОГИЧЕСКОМУ ПРОЦЕССУ

КАПИТАЛЬНОГО РЕМОНТА ПОДЗЕМНЫХ НЕФТЕПРОВОДОВ

ДИАМЕТРОМ 1220 ММ С ПРИМЕНЕНИЕМ

СУЩЕСТВУЮЩИХ ТЕХНИЧЕСКИХ СРЕДСТВ

РД 39-0147103-346-86

УФА

Вводится впервые

Срок введения установлен с 1 июля 1986 года

Срок действия до 1 июля 1989 года

"Инструкция по технологическому процессу капитального ремонта подземных трубопроводов диаметром 1220 мм с применением существующих технических средств" распространяется на подземные нефтепроводы диаметром 1220 мм и устанавливает порядок механизированного способа ремонта с сохранением его положения на базе существующих технических средств.

Инструкция является обязательной для организаций, занимающихся разработкой проектов на капитальный ремонт, и организаций, выполняющих ремонт подземных нефтепроводов.

Настоящая Инструкция является нормативно-техническим документом, устанавливающим порядок ремонта линейной части магистральных нефтепроводов диаметром 1220 мм в нормальных условиях.

Инструкция разработана на основе теоретических и экспериментальных исследований напряженного состояния ремонтируемого участка трубопровода, выполненных в институте ВНИИСПТнефть, анализа современного состояния вопроса в нашей стране и за рубежом, а также на базе практического опыта управлений магистральными нефтепроводами Главтранснефти Миннефтепрома.

Инструкция предназначена для работников, занимающихся эксплуатацией и ремонтом нефтепроводов.

Разработчики: А.Г.Гумеров, Ф.Г.Хайрудлин, А.А.Майский, Р.М.Аскаров, Г.Н.Ермилина, В.Н.Вохмина - ВНИИСПТнефть; А.С.Кумылганов - Главтранснефть.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Инструкция разработана на основе "Правил капитального ремонта подземных трубопроводов" [1] применительно к нефтепроводам диаметром 1220 мм.

1.2. Инструкция распространяется на капитальный ремонт подземных трубопроводов, пролегающих в нормальных условиях: по равнинно-холмистой местности с крутизной уклонов до 5°, при отсутствии естественных и искусственных преград и при устойчивых грунтах.

1.3. Инструкция не распространяется на ремонт трубопроводов:

на переходах через водные преграды (реки, озера, болота), автомобильные, железные дороги I-IV категории, а также проложенные в тоннелях, по морским эстакадам;

в зимних условиях;

в горной местности;

в районах с сейсмичностью более 7 баллов и в районах горных выработок;

предназначенных для перекачки нефти с подогревом;

с заменой труб.

Ремонт трубопроводов в этих условиях осуществляется с соблюдением требований соответствующих руководящих документов.

1.4. Все технические мероприятия по подготовке и проведению капитального ремонта подземных трубопроводов осуществляются с соблюдением "Правил капитального ремонта подземных трубопроводов" [1] и настоящей Инструкции.

1.5. Ответственность за обеспечение безопасных условий выполнения работ при капитальном ремонте действующих подземных трубопроводов несет инженерно-технический работник, возглавляющий ремонтную колонну и главный инженер районного управления (РУМН).

1.6. Каждая ремонтная колонна должна иметь надежную связь с районным управлением магистральным нефтепроводами (РУМН) или с УМН.

1.7. Ремонт нефтепровода может производиться как с остановкой перекачки, так и без остановки, но со снижением давления до 2,4 МПа (24 кгс/см2).

1.8. Необходимость и срок проведения капитального ремонта трубопроводов определяются на основании результатов обследования их технического состояния и анализа приведенных затрат на противокоррозионные мероприятия в соответствии с "Методикой контроля степени защищенности от подземной коррозии и выбора участков для ремонта изоляции магистрального нефтепровода" [2].

1.9. Техническое состояние изоляционного покрытия трубопровода определяется в соответствии с "Инструкцией по обследованию коррозионного состояния магистральных нефтепроводов" [3] на основании следующих данных:

изучения сведений о повреждениях, происшедших со дня его эксплуатации или последнего капитального ремонта;

электрических измерений, выполняемых в соответствии с ГОСТ 9.015-74 "Единая система защиты от коррозии и старения. Подземные сооружения. Общие технические требования" [4];

обследования трубопровода в вырытых шурфах.

1.10. Сварные стыки очищаются от изоляционного покрытия, ржавчины, загрязнений и подвергаются сплошному визуальному осмотру квалифицированным дефектоскопистом и выборочному контролю физическими методами в зависимости от результатов визуального осмотра.

Дефектоскопист несет ответственность за состояние сварных стыков и стенки трубопровода.

Осмотру подлежат также места аварий и свищей.

1.11. Техническое состояние сварных стыков и стенки трубы проверяется на соответствие требованиям ВСН 2-124-80 [5] и "Инструкции по отбраковке труб при капитальном ремонте" [6]. В зависимости от вида дефектов ремонт участка нефтепровода может производиться с заменой изоляционного покрытия, согласно настоящей Инструкции, или другим видом ремонта (с заменой поврежденного участка, с усилением швов, вваркой заплат, муфт и т.д.).

1.12. Инструкция устанавливает последовательность технологических операций, выполняемых при капитальном ремонте подземных трубопроводов с заменой изоляционного покрытия.

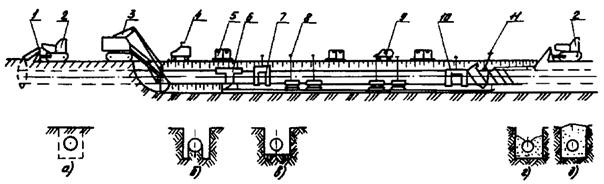

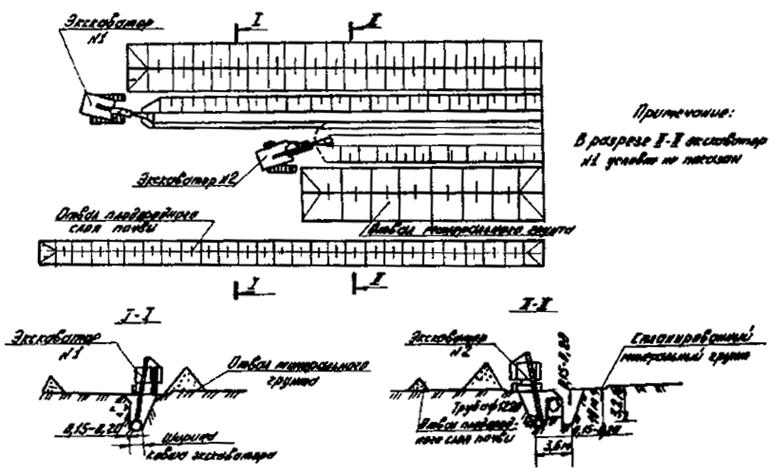

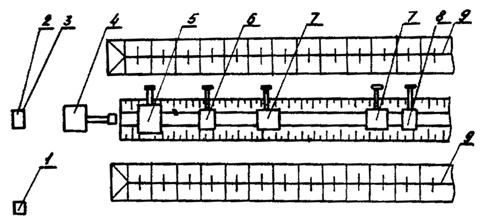

Схема расстановки машин и механизмов с применением 4-х опор-крепей приводится на рис. 1.

Схема расстановки машин и механизмов при ремонте нефтепровода диаметром 1220 мм

1 - трассоискатель; 2 - бульдозер; 3 - одноковшовый экскаватор, оборудованный обратной лопатой; 4 - магнитографическая лаборатория; 5 - передвижная электростанция; 6 - подкапывающая машина; 7 - очистная машина; 8 - передвижная опора; 9 - автомобильная радиостанция; 10 - изоляционная машина; 11 - прибор для контроля качества изоляционного покрытия

Рис. 1

Технологические операции выполняются в следующей последовательности:

уточнение положения трубопровода трассоискателем;

снятие плодородного слоя почвы, перемещение его во временный отвал и планировка полосы трассы в зоне движения машин бульдозером;

разработка траншеи ниже нижней образующей трубопровода одноковшовым экскаватором, оборудованным ковшом обратная лопата, или специальным вскрышным экскаватором;

проверка технического состояния трубопровода, контроль сварных стыков;

разработка грунта под трубопроводом подкапывающей машиной;

поддержание подкопанного участка трубопровода с целью сохранения его высотного положения производится грузоподъемными механизмами, предназначенными для поддержания трубопровода диаметром 1220 мм, сданными ведомственной комиссии и рекомендованными к серийному производству;

очистка трубопровода от старого изоляционного покрытия очистной машиной;

выполнение, при необходимости, сварочных работ на участке, опирающемся на опоры;

нанесение грунтовки и нового изоляционного покрытия изоляционной машиной;

контроль качества изоляционного покрытия прибором для контроля качества изоляционного покрытия;

присыпка грунта траншеезасыпателем или бульдозером с подбивкой его под трубопровод механизированными способами или вручную и окончательная засыпка траншеи бульдозером;

рекультивация плодородного слоя почвы бульдозером.

1.13. Перечень машин и механизмов для ремонта нефтепровода диаметром 1220 мм определяется по РД 39-30-1222-84.

1.14. Сварочные работы по заварке коррозионных язв металла труб должны выполняться по "Инструкции по заварке коррозионных язв металла труб нефтепроводов под давлением" [7].

1.15. Заварку коррозионных язв металла труб можно производить при ремонте нефтепроводов:

без остановки перекачки при внутреннем давлении нефти до 2,0 МПа;

с остановкой перекачки при гидростатическом давлении нефти;

если оставшаяся толщина стенки трубы на месте коррозионного разрушения с учетом коррозии внутренней поверхности нефтепровода составляет не менее 5 мм;

с пределом текучести материала труб свыше 210 МПа и значением временного сопротивления на разрыв до 600 МПа включительно;

при температуре окружающего воздуха не ниже минус 40°С, если относительно стенки трубы нет других ограничений.

1.16. Приварку заплат и муфт можно производить согласно "Инструкции по приварке заплат и муфт на стенки труб нефтепроводов под давлением перекачиваемой нефти до 2,0 МПа" [8].

1.17. Контроль качества и приемку отдельных видов работ осуществляет заказчик - районное управление магистральными нефтепроводами или Управление магистральными нефтепроводами (УМН) с привлечением в необходимых случаях Специализированного управления пуско-наладочных работ (СУПНР).

1.18. Ремонт нефтепроводов в зонах пересечения его с подземными трубопроводами, электрокабелями, сооружениями связи и т.п. должен выполняться после официального (письменного) согласования с организациями, в ведении которых эти коммуникации находятся, и в присутствии представителя эксплуатирующей организации в соответствии с существующими требованиями на выполнение этих работ.

1.19. Проверочный расчет нефтепровода на прочность при назначении и расчете технологических параметров ремонтируемого участка следует производить согласно "Руководству по расчету на прочность участка подземного трубопровода диаметром 1020 и 1220 мм при ремонте без подъема" [9]. Пример расчета приводится в прил. 2.

1.20. Расчет прочности трубопровода выполняется при условии равнопрочности стыков и тела трубы, а также отсутствия коррозионных дефектов, снижающих несущую способность трубопровода.

1.21. Проверочный расчет нефтепровода на устойчивость при назначении и расчете технологических параметров ремонтируемого участка следует производить согласно "Методике расчета на прочность и устойчивость ремонтируемого участка нефтепровода диаметром 219¸220 мм" [10].

Пример расчета приводится в прил. 3.

1.22. Основные технологические параметры ремонтной колонны: длина вскрываемого участка, расстояния между опорными устройствами, нагрузки и количество опорных устройств - назначаются в соответствии с результатами расчета на прочность и устойчивость (прил. 1), выполняемого при условии равнопрочности стыков и тела трубы и отсутствии неотремонтированных коррозионных дефектов, снижающих несущую способность нефтепровода.

1.23. Расчет на прочность и устойчивость конкретного ремонтируемого участка нефтепровода производит организация, выполняющая рабочий проект капитального ремонта нефтепровода. В проекте необходимо указывать расчетные технологические параметры каждого конкретного ремонтируемого участка.

2. ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКАЯ ПОДГОТОВКА КАПИТАЛЬНОГО РЕМОНТА

2.1. Организационные мероприятия

2.1.1. Организационные мероприятия, выполняемые заказчиком (УМН или РУМН):

обследование технического состояния трубопровода;

разработка и утверждение задания на проектирование капитального ремонта;

изыскания с целью уточнения положения сооружений, пересекающих трассу трубопровода;

подготовка уточненного профиля трассы трубопровода на основании материалов изыскания;

оформление документов по отводу земель с согласованием условий рекультивации;

составление и утверждение рабочего проекта на капитальный ремонт в установленном порядке до 1 сентября года, предшествующего планируемому;

определение и согласование субподрядной организации для выполнения капитального ремонта переходов через естественные и искусственные препятствия;

оформление финансирования;

передача всей технической и проектной документации ремонтно-строительному управлению (РСУ) - (подразделение УМН или РУМН).

Организационное мероприятие, выполняемое подрядчиком (РСУ), разработка и утверждение проекта производства работ.

2.1.2. Задание на проектирование капитального ремонта трубопровода разрабатывается заказчиком (УМН или РУМН) согласно "Инструкции о составе, порядке разработки, согласования и утверждения проектно-сметной документации на строительство предприятий, зданий и сооружений. СН 202-81" [11].

2.1.3. Основанием для разработки задания на проектирование является перспективный план на капитальный ремонт, данные обследования технического состояния трубопровода.

2.1.4. При капитальном ремонте трубопровода применяется одностадийное проектирование - рабочий проект. Состав рабочего проекта определяется согласно "Инструкции о составе, порядке разработки, согласования и утверждения проектно-сметной документации на строительство предприятия, здания и сооружения. СН 202-81" [11] с учетом особенностей трубопровода, как линейного объекта.

2.1.5. Рабочий проект составляется заказчиком (УМН или РУМН). Заказчик может поручить разработку рабочего проекта проектной организации.

2.1.6. Рабочий проект на капитальный ремонт разрабатывается с использованием следующих документов, представляемых заказчиком:

задания на проектирование капитального ремонта трубопровода;

материалов обследования технического состояния трубопровода дефектная ведомость, составленная по карточкам осмотра изоляции стенки труб в шурфах; данные электрических измерений; данные о повреждениях, происшедших на участке нефтепровода со дня его эксплуатации, и их причины);

уточненного профиля трассы трубопровода;

исполнительных чертежей на строительство трубопровода;

правил, инструкций, рекомендаций на производство капитального ремонта трубопровода;

типовых схем производства работ;

соответствующих разделов строительных норм и правил;

нормативных материалов по технике безопасности, охране труда и окружающей среды, пожарной безопасности;

материалов топографо-геодезических изысканий по трассе ремонтируемого трубопровода;

настоящей Инструкции.

2.1.7. В рабочем проекте должен быть предусмотрен раздел, касающийся мероприятий по охране водоемов, почвы и атмосферного воздуха от загрязнений при капитальном ремонте трубопроводов.

2.1.8. Проект производства работ на капитальный ремонт трубопровода является основным документом по организации и проведению ремонтных работ. Он разрабатывается РСУ и согласовывается заказчиком. Специальные разделы проекта производства работ могут быть разработаны субподрядными организациями.

2.1.9. Исходными документами для разработки проекта производства работ являются:

задание на разработку проекта производства работ;

рабочий проект на капитальный ремонт;

сведения о количестве и типах намечаемых к использованию ремонтных машин и механизмов, а также о рабочих кадрах по профессиям;

данные о местах размещения полевых городков;

материалы топографо-геодезических изысканий по трассе ремонтируемого трубопровода;

сведения об условиях использования существующих дорог, инженерных коммуникаций других предприятий;

сведения об условиях безопасного производства ремонтных работ и т.д.

2.1.10. В задании на разработку проекта производства работ должны содержаться сведения о составе, объеме и сроках его разработки. При разработке проекта производства работ необходимо руководствоваться "Инструкцией по разработке проектов организации строительства и проектов производства работ. СН 47-74" [12]. Дополнительно в состав проекта производства работ должен быть включен раздел, касающийся ликвидации аварий, возможных при производстве ремонтных работ.

2.1.11. При разработке проекта производства работ для капитального ремонта нефтепроводов, пролегающих параллельно действующим, необходимо разработать проектные решения, обеспечивающие его сохранность и безопасность производства работ в соответствии с "Инструкцией по производству строительных работ в охранных зонах магистральных трубопроводов Министерства нефтяной промышленности" [13].

2.1.12. Проект производства работ на капитальный ремонт трубопровода состоит из календарного плана работ в виде линейного графика, строительного генерального или схематического плана трассы, схем производства ремонтных работ и краткой пояснительной записки с расчетами и обоснованием технологических решений.

2.1.13. Проект производства работ составляется, согласовывается и утверждается в установленном порядке не позднее чем за два месяца до начала основных работ и передается для ознакомления непосредственным исполнителям (мастерам, бригадирам).

2.2. Подготовительные работы

2.2.1. Подготовительные работы, выполняемые подрядчиком (РСУ):

обследование дорог, мостов для выяснения возможности перебазировки машин и механизмов;

размещение и обустройство полевых городков, решение вопросов питания, быта рабочих;

подготовка трассы трубопровода;

оборудование пунктов погрузки и выгрузки;

перебазировка ремонтных колонн к месту работы;

организация пунктов хранения горюче-смазочных материалов;

строительство временных складов;

устройство подъездных путей;

оборудование пунктов технического обслуживания машин и механизмов, баз по приготовлению битумной мастики.

2.2.2. Подготовка трассы трубопровода включает: срезку валика, расчистку полосы для подъезда машин и механизмов, планировку трассы и устройство подъездов к ней.

2.2.3. Производство основных ремонтных работ разрешается начинать после завершения организационных мероприятий и подготовительных работ и получения письменного разрешения от руководства РНПУ на производство работ.

2.2.4. Сдача трассы трубопровода в натуре производится заказчиком (УМН или РУМН) подрядчику (РСУ) с оформлением акта передачи перед началом ремонтных работ.

2.2.5. Перед началом ремонтного сезона необходимо поставить в известность местные органы Госпожнадзора о сроках проведения работ по капитальному ремонту действующего трубопровода.

3. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ РЕМОНТА НЕФТЕПРОВОДОВ

3.1. Общие требования

3.1.1. Главным фактором, определяющим ту или иную технологическую схему ремонта, является количество грузоподъемных механизмов, служащих опорами для поддержания ремонтируемого трубопровода.

3.1.2. Ремонт участка нефтепровода производится с применением грузоподъемных механизмов - крепей КР-1220 или стрелы-опоры СО-1 на базе трубоукладчика Т 3560М. Соответствующие им технологические схемы и порядок, перемещения грузоподъемных устройств приводятся на рис. 2, 3 и 4. Расчетная схема одинакова для обеих технологических схем и приводится в прил. 1.

3.1.3. Максимальное подъемное усилие опоры не должно превышать 400 МПа (40 т.с.).

3.1.4. Обязательным условием при работе ремонтной колонны является опирание ремонтируемого трубопровода в каждый момент времени не менее чем на две опоры.

3.1.5. Расстояние от опоры до поперечного сварного стыка должно составлять не менее 4,0 м [14].

3.1.6. Эксплуатация грузоподъемных механизмов должна производиться в соответствии с инструкцией по эксплуатации на данный механизм.

3.1.7. Для принятой схемы ремонта должны контролироваться следующие расчетные параметры:

шаг ремонтной колонны;

расстояние между опорами;

расстояние между экскаватором и подкапывающей машиной;

расстояние между задней опорой и началом присыпки трубопровода грунтом;

расстояние между задней опорой и началом засыпки трубопровода;

общая длина вскрытого участка;

высотное отклонение ремонтируемого участка.

3.1.8. Высотные отклонения ремонтируемого трубопровода рассчитываются согласно "Руководству по расчету на прочность участка подземного трубопровода диаметром 1020 и 1220 мм при ремонте без подъема" [9] и приводятся в рабочем проекте.

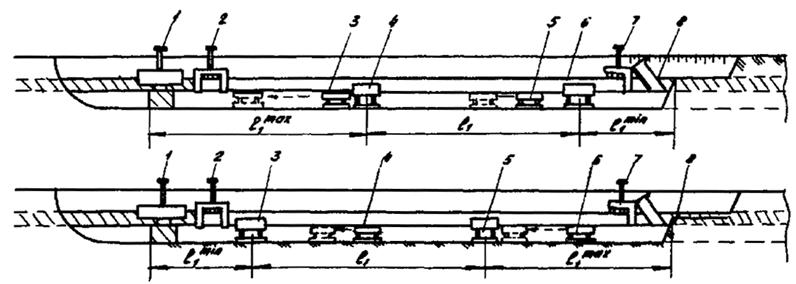

Схема расстановки ремонтных машин и механизмов при ремонте с использованием четырех опор-крепей

а) трубопровод поддерживается опорами-крепями 4,6; б) трубопровод поддерживается опорами-крепями 3,5; 1 - подкапывающая машина; 2 - очистная машина; 3,4,5,6 - опоры-крепи; 7 - изоляционная машина; 8 - трубопровод

Рис. 2

Схема расстановки ремонтных машин и механизмов при ремонте с использованием трех опор-крепей

а) трубопровод поддерживается крепями 4,5; б) трубопровод поддерживается крепями 3,5; в) трубопровод поддерживается крепями 3,4.

1 - подкапывающая машина; 2 - очистная машина; 3,4,5 - опоры-крепи; 6-изоляционная машина; 7 - трубопровод

Рис. 3

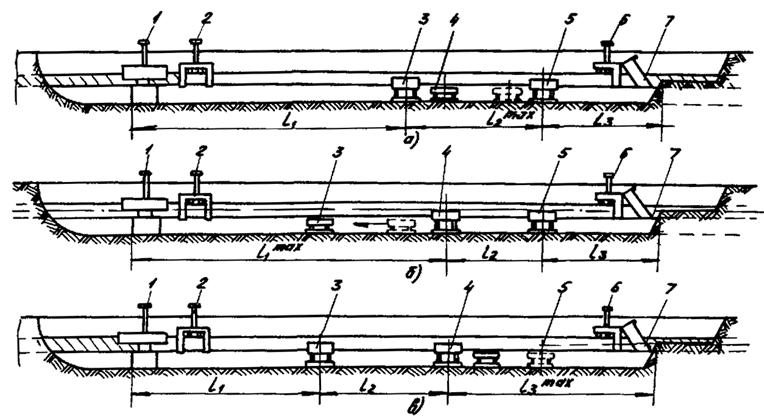

Схема расстановки ремонтных машин и механизмов при ремонте с использованием стрелы-опоры

а) трубопровод поддерживается тремя СО-1; б) трубопровод поддерживается СО-1 1,2; в) трубопровод поддерживается СО-1 2,3; г) трубопровод поддерживается СО-1 2,3; 1,2,3 - стрела-опора СО-1; 4 - изоляционная машина; 5 - подкапывающая машина; 6 - очистная машина

Рис. 4

3.1.9. Контроль высотных отклонений трубопровода в процессе его ремонта необходимо осуществлять через каждые 100 м. методика проверки высотного положения трубопровода приводится в прил. 4. Допускаемое отклонение трубопровода для принятых технологических параметров ремонтной колонны определяется из графиков, приведенных в прил. 1.

3.2. Технологическая схема ремонта с применением 4-х крепей КР-1220

3.2.1. Способ ремонта с применением 4-х крепей КР-1220 поточно-циклический. На рис. 2 приводится схема расстановки ремонтных машин и порядок их перемещения.

3.2.2. Технологическая схема с применением 4-х крепей является основной и рекомендуется для преимущественного применения, так как возникающие при ремонте в стенке трубы напряжения наименьшие, что обеспечивает максимальную безопасность ремонта. При расстановке ремонтных машин по такой технологической схеме достигается максимальная производительность ремонтной колонны.

3.2.3. Комплектом из 4-х опор-крепей должны управлять 2 оператора.

3.3. Технологическая схема ремонта с применением 3-х крепей КР-1220

3.3.1. Способ ремонта с применением 3-х крепей КР-1220 -поточно-циклический. На рис. 3 приводится схема расстановки ремонтных машин и порядок их перемещения.

3.4. Технологическая схема ремонта с применением стрелы-опоры СО-1

3.4.1. Способ ремонта с применением СО-1 - поточно-циклический. На рис. 4 приводится схема расстановки ремонтных машин и порядок их перемещения. Пунктиром обозначена стрела-опора СО-1 без нагрузки.

3.4.2. Усилие на стреле СО-1 должно измеряться динамометром и непрерывно контролироваться машинистом трубоукладчика. Категорически запрещается превышать расчетные значения подъема и поддержания трубопровода.

4. ЗЕМЛЯНЫЕ РАБОТЫ

4.1. Общие положения

4.1.1. Земляные работы при ремонте трубопроводов следует выполнять механизированным способом. Выполнение земляных работ вручную допускается лишь в местах, где механизация работ затруднена (пересечение трубопровода с подземными коммуникациями и т.п.).

4.1.2. Перед началом работ во избежание повреждения трубопровода ковшом экскаватора проводится определение положения нефтепровода через каждые 50 м, а при неровном рельефе - через каждые 25 м трассоискателем или шурфованием, и устанавливаются колышки высотой не менее 0,5 м с обозначением глубины заложения (считая от поверхности земли до нижней образующей трубы). Колышки следует также установить в местах изменений рельефа, в вершинах углов поворота трассы нефтепровода и в мостах пересечения с другими подземными коммуникациями.

4.1.3. Разработка грунта в местах пересечения трубопровода с другими надземными коммуникациями допускается лишь при наличии письменного разрешения и в присутствии представителя организации, эксплуатирующей эти подземные коммуникации.

Организации, в ведении которых находятся подземные коммуникации, обязаны до начала производства работ обозначить на местности хорошо заметными знаками оси и границы этих коммуникаций.

4.1.4. При обнаружении на месте производства работ подземных коммуникаций и сооружений, не указанных в проектной документации, должны быть поставлены в известность заинтересованные организации и вызваны их представители. Одновременно должны быть приняты меры к защите от повреждений обнаруженных коммуникаций и сооружений.

4.1.5. При пересечении траншеи с действующими подземными коммуникациями разработка грунта механизированным способом разрешается на расстоянии не ближе 2 м от боковой стенки и не менее 1 м над верхом коммуникаций (трубы, кабели и др.) в соответствии со СНиП III-8-76 "Правила производства и приемки работ. Земляные сооружения" [15].

Грунт, оставшийся после механизированной разработки, должен дорабатываться вручную без применения ударных инструментов и с принятием мер, исключающих возможность повреждения этих коммуникаций.

4.1.6. Разработка траншей в непосредственной близости от действующих коммуникаций сторонними организациями должна проводиться в полном соответствии с действующими СНиП и требованиями эксплуатирующей организации, указанными в материалах согласования.

4.1.7. Если траншея пересекает автомобильные дороги, то для проезда транспорта и других целей заранее по разрешению владельцев дорог должно быть согласовано устройство временных объездов с установкой специальных дорожных знаков и определением начала и окончания работ по ремонту участка трубопровода через дорогу.

Способ рытья траншеи в местах пересечения трубопровода с шоссейными и грунтовыми дорогами подлежит согласованию с организациями, эксплуатирующими эти дороги.

4.1.8. Контроль качества земляных работ при капитальном ремонте нефтепроводов следует осуществлять в соответствии с требованиями СНиП III-8-76 "Земляные сооружения. Правила производства и приемки работ" [15]; СНиП III-42-80 "магистральные трубопроводы. Правила производства и приемки работ" [16].

4.2. Рекультивация плодородного слоя почвы

4.2.1. Плодородный слой почвы на площади, которую будет занимать траншея, должен быть снят и уложен в отвал для использования его при восстановлении (рекультивации) нарушенных участков в соответствии с ОСТ 39-139-81 "Нефтепровод магистральный. Капитальный ремонт подземных нефтепроводов. Порядок рекультивации земель" [17].

4.2.2. Минимальная ширина полосы снятия плодородного слоя почвы должна быть равна ширине траншеи по верху плюс 0,5 м в каждую сторону. Использование плодородного слоя почвы для засыпки траншеи, приямков, котлованов и т.д. запрещается.

Толщина плодородного слоя почвы и места его снятия по трассе устанавливается на основании материалов изысканий.

4.3. Разработка траншей

4.3.1. Для устойчивой и надежной работы машин и механизмов полоса трассы перед проходом ремонтной колонны, при необходимости, должна быть спланирована.

4.3.2. Поперечный профиль и размеры разрабатываемой траншеи зависит от принятого способа ремонта, диаметра ремонтируемого трубопровода, габаритных размеров ремонтных машин и механизмов и устанавливаются рабочим проектом.

4.3.3. Разработка траншеи для нефтепроводов диаметром 1220 мм может выполняться одним или двумя одноковшовыми экскаваторами, оборудованными обратной лопатой (рис. 5) или специальным вскрышным экскаватором. Нефтепровод должен вскрываться ниже нижней образующей трубы и расположен как показано на рис. 1, поз. б.

4.3.4. Минимальная ширина траншеи по низу должна быть:

при разработке траншеи одноковшовыми экскаваторами

В=Д+2К+2d, м.

где В - ширина траншеи по низу;

Д - диаметр трубопровода;

К - ширина режущей кромки рабочего органа, не менее 0,5 м.

Во избежание повреждения трубопровода минимальное расстояние между стенкой трубы и ковшом работающего экскаватора должно быть

d=0,15+0,20 м,

при разработке траншей специальным вскрышным экскаватором

В=Д+2А, м,

где В - ширина траншеи по низу, м;

Д - диаметр трубопровода, м;

А - ширина режущей кромки рабочего органа машины.

Схема разработки траншеи двумя экскаваторами

Рис. 5

Таблица 1

Наибольшая допустимая крутизна откосов траншей и котлованов в грунтах естественной влажности

|

Глубина выемки, м, до |

||||||

|

1,5 |

3 |

5 |

||||

|

угол между направлением откоса и горизонталью; в град. |

отклонение, высоты откоса к его заложению |

угол между направлением от коса и горизонталью в град. |

отклонение высоты откоса к его заложению |

угол между направлением откоса и горизонталью в град |

отклонение высоты откоса к его заложению |

|

|

Насыпные |

56 |

1:0,67 |

45 |

1:1 |

38 |

1:1,25. |

|

Гравийно-песчаные (ненасыщенные) |

63 |

1:0,50 |

45 |

1:1 |

45 |

1:1 |

|

Глинистые: супесь |

76 |

1:0,25 |

56 |

1:0,67 |

50 |

1:0.85 |

|

суглинок |

90 |

1:0 |

63 |

1:0,50 |

53 |

1:0,75 |

|

глина |

90 |

1:0 |

76 |

1:0,25 |

63 |

1:0.50 |

|

лессовый сухой |

90 |

1:0 |

63 |

1:0,50 |

63 |

1:0.50 |

|

Моренные: песчаные и супесчаные |

76 |

1:0,25 |

60 |

1:0,57 |

53 |

1:0,75 |

|

суглинистые |

78 |

1:0,20 |

63 |

1:0,50 |

57 |

1:0,65 |

Примечание: 1. При напластовании различных видов грунта крутизну откоса для всех видов пластов надлежит назначить по более слабому виду грунта.

2. К насыпным грунтам относится грунты, пролежавшие в отвалах менее 6 месяцев и не подвергающиеся искусственному уплотнению (проездом, укаткой и т.п.).

4.3.5. Наибольшую крутизну откосов траншей, устраиваемых без креплений в грунтах, находящихся выше уровня грунтовых вод (с учетом капиллярного поднятия) и в грунтах, осушенных с помощью искусственного водопонижения, следует принимать в соответствии с табл. 1.

4.3.6. При неблагоприятных гидрогеологических условиях или в грунтах, не перечисленных в табл. 1 (торф, сыпучие пески и др.), крутизну откосов следует назначить на основании материалов изысканий в индивидуальном порядке с учетом требований механизированного способа производства работ.

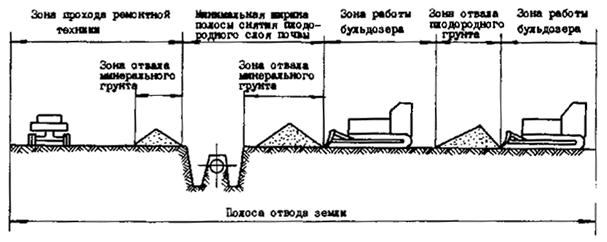

4.3.7. Полоса отвода земли, размещение отвалов минерального и плодородного грунта относительно оси трубопровода могут быть односторонними или двухсторонними (рис. 6). Схема размещения отвалов грунта выбирается в зависимости от взаимного расположения параллельно проложенных трубопроводов и других коммуникаций, возможного направления движения ремонтной колонны, с учетом местных условий и других факторов. Размер полосы отвода земли Lобщ. принимается согласно [18] и приводится в табл. 2.

Таблица 2

ШИРИНА ПОЛОСЫ ЗЕМЕЛЬ ДЛЯ ОДНОГО ПОДЗЕМНОГО ТРУБОПРОВОДА ДИАМЕТРОМ 1220 мм

|

2 |

|

|

1. На землях несельскохозяйственного назначения или непригодных для сельского хозяйства и землях государственного лесного фонда, м |

30-32 |

|

2. На землях сельскохозяйственного назначения худшего качества (при снятии и восстановлении плодородного слоя), м |

42-45 |

Схема размещения отвалов грунта

Рис. 6

4.3.8. При двухстороннем размещении грунта на одной стороне размещается максимально возможная часть грунта, а оставшаяся часть - на другой стороне траншеи и планируется бульдозером для прохода ремонтной колонны.

4.3.9. При разработке траншеи ее необходимо защищать от затопления и размыва поверхностными водами путем размещения отвалов грунта с нагорной стороны, соответствующей планировкой примыкающей территории, а в необходимых случаях - устройством водоотводных канав и другими способами.

4.4. Засыпка траншей

4.4.1. Засыпка трубопроводов в траншее производится после его укладки и восстановления устройств электрохимзащиты.

4.4.2. В щебенистых грунтах, а также сухих и комковатых грунтах трубопроводы должны укладываться в траншеи на подсыпку из мягкого грунта толщиной не менее 10 см над выступающими неровностями основания траншеи и таким же грунтом присыпаться на 20 см над верхней образующей.

4.4.3. Засыпка участков отремонтированного нефтепровода должна производиться в два этапа.

Присыпку отремонтированного трубопровода следует производить с обеих сторон траншеи. Грунт присыпки не должен закрывать верхнюю образующую трубопровода и быть ниже середины трубопровода.

Подбивку грунта выполнять механизированным способом с помощью устройства УПТ - 1 или вручную трамбовками.

Окончательную засыпку трубопровода допускается производить как с одной, так и с обеих сторон траншеи.

4.4.4. Присыпка и окончательная засыпка трубопровода в траншее должна производиться механизированным способом при помощи бульдозера или траншеезасыпателя.

4.4.5. Траншеи следует засыпать минеральным грунтом с запасом по высоте на величину осадки. Величина запаса зависит от вида грунта и глубины траншеи.

4.4.6. При наличии на трубопроводе горизонтальных кривых вначале засыпается криволинейный участок, а затем остальная часть. Причем засыпку криволинейного участка начинают с середины, двигаясь поочередно к его концам.

4.4.7. На участках местности с вертикальными кривыми трубопровода (овраги, балки, суходолы) засыпку следует производить одновременно с двух сторон понижения сверху вниз.

4.4.8. После искусственного или естественного уплотнения грунта в траншее наносят плодородный слой из временного отвала на полосе рекультивации.

4.4.9. Приведение земельных участков в пригодное состояние производится в ходе работ, а при невозможности этого - в течение одного года после завершения работ.

5. ОЧИСТКА НАРУЖНОЙ ПОВЕРХНОСТИ

5.1. При капитальном ремонте трубопроводов очистку наружной поверхности следует выполнять ремонтными очистными машинами.

5.2. Очистка заключается в удалении с наружной поверхности трубопровода остатков земли, старого изоляционного покрытия и продуктов коррозии.

5.3. Очистная машина устанавливается и работает в зоне между подкапывающей машиной и передним опорным устройством (см. рис. 1).

5.4. Эксплуатация очистной машины производится согласно инструкции по эксплуатации данной машины.

5.5. Очистка трубопровода в зоне наличия заплат, вантузов, хомутов и других препятствий выполняется вручную.

5.6. Ручную очистку допускается производить скребками или другим инструментом таким образом, чтобы не повредить стенку трубы. Не допускается нанесение глубоких царапин, рисок, сколов основного материала или срезания сварных швов.

5.7. Запрещается применять химические, огневые способы очистки, а также способы очистки, сопровождающиеся снятием металлической стружки с поверхности трубопровода.

5.8. Очищенная поверхность трубопровода под полимерные липкие ленты или битумные покрытия должна соответствовать эталону, приведенному в "Руководстве по контролю качества очистки поверхности трубопроводов перед нанесением изоляционных покрытий" [18].

6. НАНЕСЕНИЕ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ

6.1. При капитальном ремонте трубопроводов для защиты наружной поверхности трубопровода от коррозии следует применять изоляционные покрытия, которые предусмотрены действующими стандартами и нормативно-технической документацией, утвержденной Госстроем СССР.

6.2. Конструкции изоляционных покрытий приведены в ГОСТе 9.015-74 "Единая система защиты от коррозии и старения. Подземные сооружения. Общие технические требования" [4] и в ГОСТе 25812-83 "Трубопроводы стальные магистральные. Общие требования к защите от коррозии" [19]. Дополнительно, согласно ГОСТ 25812-83, допускается применять другие конструкции покрытий, грунтовочные, защитные и оберточные материалы, не установленные в настоящем стандарте, но обеспечивающие его требования в соответствии с НТД, утвержденной в установленном порядке.

6.3. Основные характеристики импортных изоляционных лент, оберток, клеевых грунтовок приведены в "Инструкции по применению импортных изоляционных полимерных лент и оберток" [20].

6.4. На нефтепроводы диаметром 1220 мм, независимо от удельного электрического сопротивления грунта, следует применять в соответствии с ГОСТ 9.015-74 и ГОСТ 25812-83 изоляционные покрытия усиленного типа.

6.5. Вид применяемого изоляционного покрытия устанавливается рабочим проектом на капитальный ремонт нефтепровода.

6.6. Защита подземных трубопроводов от коррозии изоляционными покрытиями должна выполняться в соответствии с требованиями СНиП III-23-76 "Правила производства и приемки работ. Защита строительных коммуникаций и сооружений от коррозии [21] и СНиП III-42-80 "Магистральные трубопроводы. Правила производства и приемки работ", [16], а также инструкциями и техническими условиями по применению материалов, входящих в состав конструкции изоляционных покрытий.

6.7. Не допускается нанесение изоляционных покрытий на влажную или запыленную поверхность огрунтованного трубопровода, а также производство очистных работ во время снегопада, дождя, тумана, сильного ветра, пылевой бури.

6.8. Нанесение нового изоляционного покрытия производится механизированным способом - изоляционной машиной.

6.9. Изоляционная машина устанавливается на трубопроводе за задней опорой (см. рис. 1).

6.10. Эксплуатация изоляционной машины производится согласно инструкции по эксплуатации машины.

6.11. Допускается применение ручной изоляции в зоне наличия вантузов или других препятствий, мешающих качественному нанесению изоляции изоляционной машиной.

7. КОНТРОЛЬ КАЧЕСТВА ИЗОЛЯЦИОННЫХ ПОКРЫТИЙ

7.1. Качество работ должно контролироваться как в процессе выполнения всех операций по подготовке поверхности и нанесению изоляционных покрытий, так и после их окончания.

7.2. Наружная поверхность трубопровода должна быть сухой во время нанесения изоляционного покрытия.

7.3. Качество нанесения грунтовки проверяется внешним осмотром на отсутствие пропусков, сгустков, подтеков и пузырей.

7.4. Контроль качества изоляционных работ следует производить в объеме требований СНиП III-42-80 "Магистральные трубопроводы. Правила производства и приемки работ" и "Указания по контролю качества изоляционных покрытий трубопроводов при строительстве" [22].

7.5. Качество изоляционного покрытия из полимерных лент проверяется в соответствии с требованиями нормативно-технической документации по их применению.

7.6. Выявленные дефектные места, а также все повреждения изоляционного покрытия, произведенные во время проверки ее качества, должны быть исправлены и вновь проверены.

7.7. При запуске изоляционной машины после остановки проверяется качество намотки. При этой проверка должно быть установлено, что режим работы изоляционной машины правилен и качество покрытия соответствует предъявляемый требованиям.

7.8. При работе оператор визуально определяет качество покрытия. Гофры, морщины, нарушение сплошности покрытия не допускаются.

7.9. Контроль качества изоляционного покрытия на отремонтированном участке нефтепровода достаточной, протяженности должен производиться согласно "Руководству по контролю качества изоляционного покрытия законченного ремонтом участка действующего трубопровода" [23].

8. УКАЗАНИЕ МЕР БЕЗОПАСНОСТИ

8.1. Общие требования

8.1.1. Руководители работ по капитальному ремонту нефтепроводов должны обеспечить выполнение требований нижеуказанных руководящих документов:

"Отраслевой инструкции по безопасности труда, при капитальном ремонте магистральных нефтепроводов" [24];

"Правил капитального ремонта подземных трубопроводов" [1];

"Инструкции по заварке коррозионных язв металла труб нефтепроводов под давлением" [7];

"Отраслевой инструкции по контролю воздушной среды на предприятиях нефтяной промышленности" [25];

"Правил безопасности при эксплуатации магистральных нефтепроводов" [27];

"Единой системы работ по созданию безопасных условий труда" [28], а также разделов техники безопасности инструкций по эксплуатации машин, механизмов и специальных технических средств, используемых при ремонте;

нормативных документов капитального ремонта магистральных нефтепроводов.

8.1.2. Капитальный ремонт подземного нефтепровода должен производиться под руководством ответственного работника (начальника ремонтно-строительного участка прораба, мастера РСУ или РУМН), прошедшего проверку знаний правил производства работ в квалифицированной комиссии РСУ или РУМН и допущенного к руководству этими работами.

8.1.3. К капитальному ремонту подземного нефтепровода могут быть допущены лица не моложе 18 лет, обученные и успешно прошедшие проверку знаний, согласно "Единой системе работ по созданию безопасных условий труда" [27].

8.14. До начала работы рабочие, занятые ремонтом нефтепровода, должны быть проинструктированы правильным и безопасным методам и приемам работ ответственным за их производство с обязательной записью об этом в "Журнале регистрации инструктажей на рабочем месте" согласно "Единой системе работ по созданию безопасных условий труда.

8.1.5. По всем профессиям и работам технологического процесса должны быть разработаны и утверждены главным инженером ремонтно-строительного управления инструкции и положения по технике безопасности и пожарной безопасности.

8.1.6. В случае введения новых приемов работ по ремонту подземных трубопроводов, применения новых материалов, новых видов ремонтно-строительных машин и механизмов, по которым безопасные приемы и методы работ не предусмотрены действующими нормативно-техническими документами по охране труда и технике безопасности, следует их разработать в УМН (РУМН) и РСУ в соответствии с требованиями ОСТ 39.029-76."Система стандартов безопасности труда. Инструкция по безопасности труда. Порядок построения, оформления, согласования и утверждения" [28].

8.1.7. Контроль воздушной среды должен проводиться каждый раз перед началом, в процессе и после окончания работ в траншеях. О контроле степени загазованности перед началом очистки и изоляции - см. п. 8.3.1.

8.1.8. Персонал, занятый ремонтом трубопровода, должен быть обучен правилам и приемам оказания первой (доврачебной) помощи.

Ремонтная колонна должна быть обеспечена аптечкой с медикаментами и перевязочными материалами.

8.1.9. При несчастном случае необходимо оказать первую доврачебную помощь пострадавшему, вызвать скорую медицинскую помощь, сообщить об этом Непосредственному начальнику и сохранить без изменения обстановку на рабочем месте до расследования, если она не создает угрозы для работающих и не приведет к аварии.

8.1.10. На ремонтных участках должны быть организованы места для приема пищи, отдыха и сна (палатки, вагончики), которые в холодное время должны отапливаться. В палатках, вагончиках должны быть умывальники, душ.

8.1.11. Ремонт трубопроводов следует производить в светлое время суток.

8.1.12. На время длительных остановок, в темное время суток и в конце смены ремонтируемый участок нефтепровода должен опираться на лежки. В качестве лежек могут быть использованы гидравлические крепи-опоры, а также металлические или деревянные брусья достаточной прочности.

8.1.13. К производству работ допускаются рабочие, одетые в спецодежду и спецобувь согласно отраслевым нормам бесплатной выдачи одежды, спецобуви и других средств индивидуальной защиты, имеющие средства индивидуальной защиты и предохранительные приспособления.

8.1.14. На месте производства работ ремонтная колонна (бригада) постоянно должна иметь вахтовый автотранспорт. Транспортные средства, предназначенные для перевозки людей, должны быть исправными и подвергаться ежедневному техническому осмотру.

8.1.15. К управлению и техническому обслуживанию ремонтных машин допускаются только лица, имеющие право на управление машиной данного типа.

Все машины должны эксплуатироваться в соответствии с инструкциями по их эксплуатации.

8.1.16. Заварка коррозионных язв при ремонте нефтепровода должна производиться в светлое время суток.

При освещенности менее 150 Лк на поверхности трубы в месте заварки коррозионных язв следует применять переносные взрывозащищенные светильники, рассчитанные на взрывоопасные смеси категорий II АТЗ с уровнем взрывозащиты не менее взрывобезопасного, напряжением не более 12 В.

Запрещается проводить заварку коррозионных язв во время грозы, дождя, сильном ветре.

Запрещается заварка коррозионных язв с использованием местных укрытий.

8.1.17. На время заварки коррозионных язв ремонтные работы:

земляные, очистные, изоляционно-укладочные - прекращаются. Ремонтные машины и механизмы, предназначенные для выполнения очистных, изоляционно-укладочных работ, останавливаются и отключаются.

8.2. Земляные работы

8.2.1. При разработке и планировке грунта двумя и более машинами, идущими друг за другом, необходимо соблюдать расстояние между ними не менее 14 м.

8.2.2. Во избежание повреждения трубопровода ковшами экскаватора, не приспособленными для полного вскрытия, необходимо разрабатывать грунт на расстоянии 0,15-0,20 м до верхней и боковых образующих трубы.

8.2.3. Если при вскрытии трубопровода появилась течь нефти, необходимо прекратить вскрышные работы. Заглушить экскаватор и работающие вблизи выхода нефти механизмы, персоналу уйти из опасной зоны, доложить о случившемся руководителю работ и диспетчеру РУМН. Место разлива нефти должно быть ограждено сигнальными флажками и указателями: "С огнем не приближаться!", "Не курить", "Опасно, нефть!", а в ночное время выставить сигнальные фонари.

8.2.4. Если в процессе работы в стенках траншеи появятся трещины, грозящие обвалом, то рабочие должны немедленно покинуть ее и принять меры против обрушения грунта (укрепление стенок траншеи, срезание грунта для увеличения откосов и др.).

8.2.5. Для обеспечения возможности быстрого выхода работающих из траншеи следует установить стремянки с уклоном 1:3 с планками через 35 см из расчета 2 лестницы на 5 человек, работающих в траншее.

8.2.6. В местах перехода через траншею над нефтепроводом необходимо пользоваться только инвентарными мостиками, имеющими не менее одной промежуточной опоры.

8.2.7. Перед засыпкой трубопровода ответственное лицо за безопасное проведение работ должно убедиться в отсутствии людей в траншее.

8.2.8. Запрещается проезд бульдозера на участках ремонтируемого нефтепровода, где оставшийся слой засыпки составляет менее 0,8 м.

8.3. Очистка и противокоррозионная изоляция

8.3.1. Перед началом очистки и изоляции необходимо:

проверить степень загазованности траншеи через каждые 100 м с помощью газоанализатора;

проверить отсутствие обрывов и целостность изоляции на силовом кабеле машин;

заземлить передвижную электростанцию;

проверить надежность монтажа клеммы "Земля" на машине с нулевой жилой силового кабаля;

проверить крепление и правильность установки предохранительных щитков рабочей части машин;

во избежание нарушения целостности трубопровода и поломки машины тщательно осмотреть наружную поверхность трубы и сделать отметки хомутов, накладок, латок, вантузов и других препятствий на трубопроводе.

8.3.2. Не допускается нахождение рабочих в траншее во время работы ремонтных машин.

8.3.3. При очистке трубопровода с сильно коррозионной поверхностью, чтобы избежать проникновения металлической пыли в дыхательные органы, следует пользоваться респираторами. Для защиты глаз машинист должен иметь предохранительные очки с простыми стеклами.

8.3.4. Во время работы очистной и изоляционной машины следует: выключить своевременно рабочий орган машины при проходе препятствий; следить, чтобы силовой кабель не попал в рабочий орган машины; производить смену рулонов с правой стороны по ходу машины.

8.3.5. При работе с грунтовками и растворителями запрещается:

хранить и транспортировать в открытой таре (без герметичной закупорки);

бросать заполненную тару при погрузке и выгрузке;

ввинчивать пробки и открывать крышки, ударяя по ним металлическими предметами;

перемешивать и переливать их ближе 50 м от открытого огня.

8.3.6. Категорически запрещается курить и производить действия, ведущие к появлению искр, в местах хранения, нанесения грунтовки, а также при нанесении изоляции.

8.3.7. При нанесении грунтовки на наружную поверхность нефтепровода производить какую-либо работу на этом участке запрещается.

8.3.8. Перед нанесением, полимерной пленки нефтепровод должен быть тщательно очищен и промыт неэтилированным бензином.

Запрещается тушить воспламенившуюся битумную мастику водой или снегом.

8.3.9. При использовании полимерных пленок запрещается:

разводить открытый огонь в местах хранения пленки и грунтовки, а также у изоляционной машины;

перевозить людей в кузовах транспортных средств вместе с изоляционными материалами.

8.3.10. Во время очистки и изоляции нефтепровода в траншее необходимо:

при обнаружении утечки нефти из нефтепровода немедленно отключить кабель, питающий очистную и изоляционную машины и остановить работу передвижной электростанции;

выключить рабочую часть машины при проходе препятствий (хомуты, планки, вантузы и др.);

следить, чтобы силовой электрокабель был достаточно удален от вращающихся деталей и узлов машины;

замену резцов и прочие наладочные, ремонтные и регулировочные работы на машине производить только после остановки очистной и изоляционной машин и отключения питающего кабеля, при этом необходимо вывесить плакат: "Не включать - работают люди!"

9. ПРОТИВОПОЖАРНАЯ ОХРАНА

9.1. Все организационно-технические мероприятия по проведению капитального ремонта подземных трубопроводов должны выполняться с соблюдением требований следующих документов:

"Правил пожарной безопасности в нефтяной промышленности" [29];

"Типовой инструкции о порядке ведения сварочных и других огневых работ на взрывоопасных, взрыво-пожароопасных и пожароопасных объектах нефтяной промышленности" [30];

"Правил пожарной безопасности при эксплуатации магистральных нефтепроводов" [31];

"Правил пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства" [32];

постановлений исполкомов местных советов народных депутатов по вопросам пожарной охраны;

указаний и постановлений Министерства нефтяной промышленности и Главтранснефти Миннефтепрома по вопросам пожарной охраны.

9.2. На каждом ремонтном участке должна быть инструкция по пожарной безопасности, разработанная с учетом конкретных условий работы.

9.3. Ответственность за организацию пожарной охраны, своевременное выполнение противопожарных мероприятий, мер пожарной безопасности возлагается на руководство РСУ и РНПУ или УМН.

9.4. Начальник ремонтно-строительной колонны обязан:

а) обеспечить ремонтный участок первичными средствами пожаротушения;

б) создать из числа рабочих ремонтно-строительной колонны добровольную пожарную дружину (ДПД);

в) в случае возникновения пожара или опасного положения, создавшегося вследствие аварии или других причин, немедленно вызвать пожарную команду, одновременно приступить к ликвидации пожара или аварии имеющимися в наличии силами и средствами.

9.5. На инструктора по профилактике возлагаются следующие обязанности:

а) организация противопожарного инструктажа рабочих, вновь поступающих на участок, на их рабочих местах;

б) непосредственный и систематический контроль за своевременным выполнением требований пожарной безопасности;

в) организация добровольной пожарной дружины и руководство ее подготовкой;

г) проверка исправности и готовности к действию, замена пришедшего в негодность пожарного инвентаря, оборудования и специальных средств пожаротушения, находящегося на участке;

д) проверка наличия связи;

е) организация надзора за состоянием дорог, проездов и путей следования пожарного подразделения на участок;

ж) в случае возникновения пожара руководство действиями добровольной пожарной дружины по тушению пожара.

9.6. Ответственность за соблюдение установленных противопожарных мероприятий на каждом рабочем месте возлагается на рабочего, обслуживающего данный участок работы.

Периодически обследование ремонтного участка производится пожарным подразделением, которое особое внимание должно обращать на следующие вопросы:

- обеспеченность ремонтного участка первичными средствами пожаротушения, его состояние и готовность;

- состояние дорог, проездов и подъездов для пожарных автомобилей;

- наличие на рабочих местах инструкций по мерам пожарной безопасности;

- боеспособность боевых расчетов добровольных пожарных дружин.

9.7. Результаты пожарно-технических обследований оформляют актом, в котором указывают мероприятия, необходимые для выполнения, сроки выполнения и ответственных за выполнение этих мероприятий. Срок и ответственные за выполнение мероприятий согласуются с начальником участка.

9.8. Все лица, поступающие на работу в ремонтно-строительную колонну, должны пройти инструктаж по вопросам пожарной безопасности в соответствии с установленной программой.

Проведение инструктажа возлагается на инструктора пожарной профилактики.

Результат инструктажа оформляется документально с подписью прошедшего инструктаж.

9.9. При введении в эксплуатацию нового оборудования, если в результате этого произошло существенное изменение условий, влияющих на пожарную опасность данного участка, с рабочими данного участка проводится дополнительный инструктаж.

9.10. Каждая ремонтно-строительная колонна должна иметь следующие первичные средства пожаротушения:

пожарная автоцистерна объемом не менее 2000 л, заполненная 5-6 %-ным раствором пенообразователя, укомплектованная пожарными рукавами, стволами и пеногенераторами или цистерна емкостью не менее 2000 л с мотопомпой МП-1600;

кошма войлочная или асбестовое полотно размером 2´1,5 м - 2 шт.;

огнетушители ОУ-8 или ОУБ-7 и ведра - по 10 шт.;

лопаты и ломы - по 5 шт.

Все перечисленные средства пожаротушения должны перемещаться вместе с ремонтно-строительной колонной.

9.11. Организация добровольных пожарных дружин и руководство их деятельностью возлагается на начальника ремонтно-строительной колонны и инструктора пожарной профилактики.

Добровольные пожарные дружины создаются из числа рабочих в возрасте не моложе 18 лет согласно письменным заявлениям, призваны предупреждать пожары и оказывать первую помощь при их возникновении. В своей деятельности они руководствуются "Положением о добровольных пожарных дружинах на промышленных предприятиях и других объектах министерств и ведомств", утвержденным 1 марта 1954 г. Министерством внутренних дел СССР.

9.12. Работу ДПД возглавляет инструктор пожарной профилактики.

Каждый член ДПД обязан:

знать, соблюдать сам и требовать от других соблюдения противопожарного режима на каждом рабочем месте;

следить за готовностью к действию первичных средств пожаротушения, о всех неисправностях докладывать начальнику дружины или сам их устранять;

выполнять обязанности члена ДПД, распоряжения начальника ДПД, повышать свои пожарно-технические знания, посещая занятия, предусмотренные планом подготовки ДПД;

знать свои обязанности и в случае пожара принимать активное участие в его тушении.

Из состава ДПД организуется боевой расчет для обслуживания мотопомпы. Он имеет следующий состав:

командир отделения - 1

боец - 2

моторист - 1

9.13. В случае нарушения герметичности трубопровода лицо, ответственное за производство работ, должно сообщить об аварии диспетчеру перекачки, дать команду закрыть ближайшие к месту производства работ задвижки, сообщить в пожарную охрану МВД, прекратить все работы по ремонту трубопровода и приступить к ликвидации аварии или пожара имеющимися в наличии сипами и средствами.

9.14. До прибытия ремонтно-восстановительной бригады и пожарного подразделения руководителем работ по ликвидации аварий является начальник ремонтно-строительной колонны, а в случае пожара - инструктор пожарной профилактики. До прибытия аварийных бригад необходимо:

а) организовать охрану аварийной территории, расставить вокруг места выхода нефтепродукта красные флажки или посты и кратко проинструктировать постовых по мерам личной и пожарной безопасности;

б) не допускать к месту аварии посторонних лиц и автотранспорт;

в) провести обвалование или спуск нефтепродукта в пониженное место, удалив от жилых строений;

г) при выходе значительного количества нефти необходимо: поставить в известность о случившемся местный Совет депутатов трудящихся, пожарную охрану МВД, милицию, ближайший колхоз или совхоз, ближайшего начальника железнодорожной станции или путевую администрацию близ проходящей железной дороги; администрацию ближайших предприятий; администрацию ближайших портов и пристаней.

9.15. По прибытии на место аварии ремонтно-восстановительная бригада приступает к ликвидации аварии в соответствии с "Правилами технической эксплуатации магистральных трубопроводов для перекачки нефти и нефтепродуктов".

9.16. По прибытии пожарного подразделения к месту аварии руководитель аварийных работ обязан информировать начальника пожарного подразделения:

а) о количестве людей, находящихся на ликвидации аварии; а также пострадавших при аварии;

б) о месте, размере и характере аварии;

в) о последствиях, которые могут быть вызваны аварией (взрыв, пожар, отравление и т.д.);

г) о мерах, принятых им по ликвидации аварии и о необходимой ему помощи пожарной охраны.

9.17. При необходимости руководитель аварийных работ может использовать для ликвидации аварий личный состав прибывшей пожарной команды, свободный от работ по развертыванию средств пожаротушения.

9.18. Все распоряжения по использованию личного состава прибывшего пожарного подразделения руководитель работ по ликвидации аварии должен передавать только через начальствующий состав пожарного подразделения.

Старший начальник пожарного подразделения, прибывший к месту аварии, обязан:

а) получить от руководителя аварийных работ информацию по вопросам, перечисленным выше;

б) принять необходимые меры к спасению людей, если им угрожает опасность, дополнительно разведать места аварии - по согласованию с руководителем работ;

в) подготовить силы и средства для своевременной ликвидации пожара, который может возникнуть в результате аварии.

9.19. При возникновении пожара в период ликвидации аварии руководителем тушения пожара является начальник прибывшего пожарного подразделения. В этом случае руководитель работ по ликвидации аварии и все находящиеся в его распоряжении рабочие и инженерно-технический персонал поступают в распоряжение руководителя тушения пожара.

9.20. Руководитель аварийных работ при тушении пожара все время должен находиться при руководителе тушения пожара, помогая ему решить вопросы, связанные с особенностями технологического процесса производства.

9.21. В случае необходимости вызываются ремонтно-восстановительные бригады и пожарные подразделения соседних нефтеперекачивающих станций, пожарные части МВД.

ЛИТЕРАТУРА

5. Инструкция по технологии сварки магистральных трубопроводов. ВСН 2-124-80.

6. Инструкция по отбраковке труб при капитальном ремонте. РД 39-0143103-334-86, - Уфа: ВНИИСПТнефть, 1986.

8. Инструкция по приварке заплат и муфт на стенки труб нефтепроводов под давлением перекачиваемой нефти до 2,0 МПа. РД 39-0147103-330-86. - Уфа: ВНИИСПТнефть, 1986.

10. Методика расчета на прочность и устойчивость ремонтируемого участка нефтепровода диаметром 219¸1220 мм.- Уфа: ВНИИСПТнефть, 1976.

14. Борисов В.В. Ремонт магистральных нефтепроводов, - М.: Гостоптехиздат, 1958.

15. Правила производства и приемки работ. Земляные сооружения. СНиП III-8-76.

16. Магистральные трубопроводы. Правила производства и приемки работ. СНиП III-42-80.

20. Трубопроводы стальные магистральные. Общие требования к защите от коррозии. ГОСТ 25812-83.

26. Отраслевая инструкция по контролю воздушной среды на предприятиях нефтяной промышленности. ИБТВ 1-078-01. - Баку: ВНИИТБ, 1982.

28. Единая система работ по созданию безопасных условий труда. М.: Недра, 1978.

30. Правила пожарной безопасности в нефтяной промышленности. - М.: Коммунист, 1976.

33. Правила пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства. - М.: Миннефтепром, 1973.

ПРИЛОЖЕНИЕ 1

РЕКОМЕНДУЕМЫЕ ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ РЕМОНТНОЙ КОЛОННЫ

1. Таблицы и графики рекомендуемых технологических параметров предназначены для назначения и контроля технологических параметров, а также косвенного контроля напряженного состояния ремонтируемого участка нефтепровода.

2. Ежедневно, перед началом работы, бригадир или начальник участка вместе с разрешением на проведение ремонтных работ должны получать данные по давлению и температуре перекачиваемого продукта.

3. Приведенные графики применимы только для указанных в таблицах технологических параметров и указанных в графиках марок сталей. При других значениях технологических параметров и исходных данных необходимо выполнять расчеты на прочность и устойчивость по действующим нормативным документам (см. прил. 2, 3).

Таблица 3

РЕКОМЕНДУЕМЫЕ ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ РЕМОНТНОЙ КОЛОННЫ ПРИ РЕМОНТЕ С ПРИМЕНЕНИЕМ 4-х КР-1220

|

Наименование параметров (см. рис. 1) |

Величина |

|

Шаг ремонтной колонны, S |

4,0¸8,0 |

|

Расстояние между парами крепей, l2 |

16,0 ±2,0 |

|

Расстояние от передней опоры до подкапывающей машины, |

|

|

l1 min |

10,0 |

|

l1 max |

18.0 |

|

Расстояние от подкалывающей машины до вскрышного экскаватора l0 |

10,0-15,0 |

|

Расстояние от задней опоры до начала присыпки, l3 min |

7,0 |

|

l3 max |

15,0 |

|

Расстояние от начала присыпки до начала окончательной засыпки, lq |

15,0¸20,0 |

|

Превышение высотного положения трубопровода ha, hb над крепями, не более |

0,0¸0,05 |

|

Осадка отремонтированного участка he |

0.1-0,2 |

Таблица 4

РЕКОМЕНДУЕМЫЕ ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ РЕМОНТНОЙ КОЛОННЫ ПРИ РЕМОНТЕ С ПРИМЕНЕНИЕМ СТРЕЛЫ-ОПОРЫ СО-1, и 3х КРЕПЕЙ КР-1220

|

Наименование параметров, (см. рис. 1) |

Величина параметров, м |

|

Шаг ремонтной колонны, S1 |

6,0±2,0 |

|

Расстояние между каждой стрелой-опорой СО-1, l2 min |

12,0±2,0 |

|

l2 max |

18,0±2,0 |

|

Расстояние от передней СО-1 до подкапывающей машины, l1 max |

18,0 |

|

l1 min |

10,0 |

|

Расстояние от подкапывающей машины до вскрышного экскаватора, l0 |

10,0±13,0 |

|

Расстояние от задней СО-1 до начала присыпки, l3 min |

7,0 |

|

l3 max |

15,0 |

|

Размер участка присыпки |

15,0±20,0 |

|

Превышение высотного положения трубопровода на крюках СО-1 |

0,0-0,05 |

|

Осадка отремонтированного участка |

0,1-0,2 |

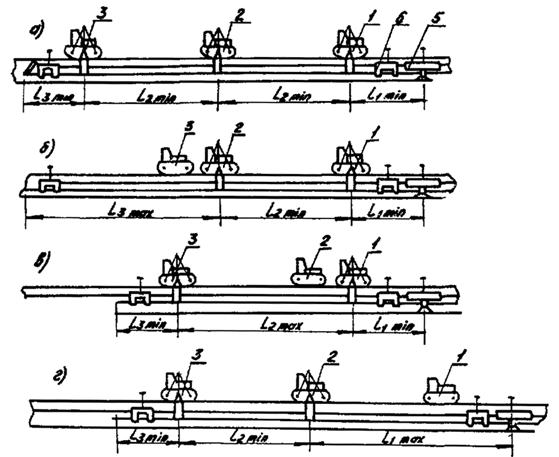

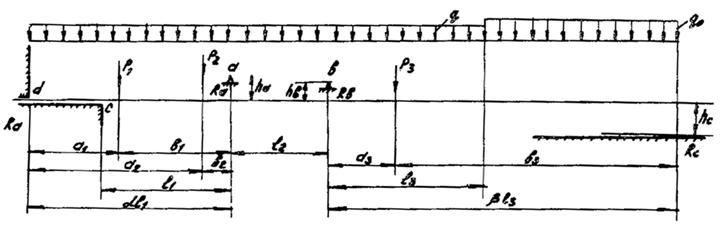

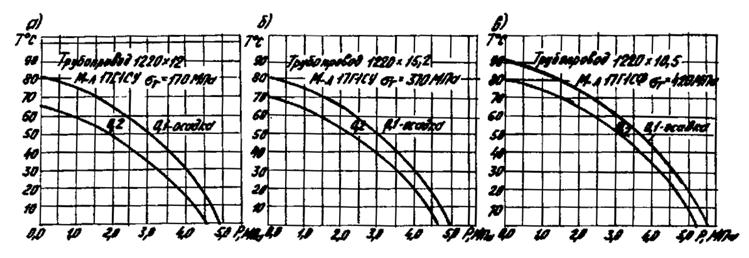

4. Расчеты производятся применительно к участкам нефтепровода III категории. На рис. 7 приводится расчетная схема ремонта нефтепроводов. На рис. 8 для ремонта с применением 4-х КР-1220, приводятся 6 графиков зависимости температуры, давления перекачиваемого продукта и изгибающих напряжений. К каждому гранку приводится следующая информация:

диаметр трубопровода и толщина стенки, мм (например, 1220´12 иди 1220´15,2);

материал трубопровода (например, 17Г1СУ или 17Г2СФ);

осадка трубопровода (0,1; 0,2 или 0,3 м).

4.1. Для примера рассмотрим график на рис. 8а:

при давлении 2,5 МПа (25 кгс/см2) и температуре продукта 64°С - осадка на ремонтном участке не должна превышать 0,1 м;

при давлении 2,5 МПа и температуре 51°С - осадка не более 0,2 м;

при давлении 2,5 МПа и температуре 40°С - осадка не более 0,3 м.

5. На рис. 9, для ремонта с применением 3-х опор СО-1 или 3-х КР-1220, приводятся 3 графика зависимости температуры, давления перекачиваемого продукта и изгибающих напряжений. К каждому графику приводится необходимая информация.

6.1. Для примера рассмотрим график на рис. 9а:

при давлении 2,5 МПа (25 кгс/см2) и температуре продукта 48°С - осадка на ремонтном участке не должна превышать 0,2 м.

Расчетная схема трубопровода при ремонте трубопровода диаметром 1220 мм

Р2, Р3 - соответственно вес подкапывающей, очистной и изоляционной машин; q -распределенная нагрузка на трубопровод на вскрытом участке; q0 - распределенная нагрузка на трубопровод на участке присыпки; l1 - расстояние от передней опоры до подкапывающей машины; l2 - расстояние между опорами; l3 - расстояние от задней опоры до начала присыпки грунтом; ha, hb -вертикальное перемещение опор; осадка грунта на участке присыпки грунтом; Ra, Rb - усилие подъема

Рис. 7

Зависимость давления, температуры нефти и осадки трубопровода при его ремонте с применением крепей КР-1220

Рис. 8

Зависимость давления, температуры нефти и осадки трубопровода при его ремонте с применением стрелы-опоры СО-1

а) для трубопровода диаметром 1220´12; б) 1220´15,2; в) 1220´10,5

Рис. 9

ПРИЛОЖЕНИЕ 2

ПРИМЕР

проверочного расчета трубопровода на прочность

1. Проверочный расчет трубопровода диаметром 1220´12 на прочность производится согласно РД 39-30-451-80 "Руководство по расчету на прочность участка подземного трубопровода диаметром 1020-1220 мм при ремонте без подъема" [4].

2. Технологическая схема капитального ремонта с расстановкой ремонтных машин приведена на рис. 1. В качестве грузоподъемных механизмов используются 4 крепи (см. рис. 2).

Соответствующая рис. 2 расчетная схема трубопровода приведена на рис. 7.

3. Материал трубы - 17Г1С-У по ТУ 14 3-602-77.

sb=520 МПа; sr=370 МПа; rст=7850 кг/м2.

Осевой момент инерции- I=0,6312×10-2 м4.

Осевой момент сопротивления - W=13,63×10-3 м3.

Вес трубопровода с нефтью - Q=13510 Н

То же, с грунтом присыпки - Q0=14900 Н

Давление перекачиваемой нефти - Р=2,4 МПа.

Температура стенки трубопровода tr=30°С

То же, при укладке tу=-10°С.

Радиус упругого изгиба в горизонтальной плоскости rr=∞

Радиус упругого изгиба в вертикальной плоскости rb=∞

Вес подкапывающей машины Р1=54500 Н

Вес очистной машины Р2=32500 Н

Вес изоляционной машины Р3=20000 Н

Технологические параметры

Расстояние между передней опорой и земляной тумбой l1=16 м.

Расстояние между опорами l2=18 м.

Расстояние между задней опорой и грунтом присыпки l3=7 м.

Расстояние между передней опорой и подкапывающей машиной b1=15 м.

Расстояние между передней опорой и очистной машиной b2=10 м.

Расстояние между задней опорой и изоляционной машиной a3=2м.

Вертикальные отклонения в точках опоры грузоподъемных устройств Da=0,035; Db=0,0

Осадка трубопровода De=0,1 м.

4. Значения исходных данных с учетом коэффициентов перегрузки.

Вес трубопровода с нефтью Q=14800 H

То же, с грунтом присыпки Q0=14900´1,1=16420

Давление перекачиваемого продукта р=2,4´1,15=2,875 МПа.

Температура трубопровода tr=30°С´1,0=30°С.

То же, при укладке tу=-10°С´1,0=- 10°С

Вес подкапывающей машины Р1=60000 Н

Вес очистной машины Р2=35800 Н

Вес изоляционной машины Р3=22000 Н

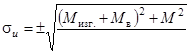

5. Изгибающие моменты и реакции опор в точках Д, В, в т.С происходит отрыв нефтепровода

Изгибающие моменты Mа=0,10629×107 Нм

Mв=0,99×106 Нм

7. Кольцевые напряжения от расчетного внутреннего давления

![]() (3)

(3)

где Р - расчетное внутреннее давление;

Дв - внутренний диаметр трубопровода;

Дн - наружный диаметр трубопровода.

![]() МПа.

МПа.

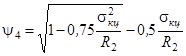

8. Значения коэффициента y4, учитывающего двухосное напряженное состояние металла трубопровода:

(4)

(4)

.

.

9. Продольные напряжения от температурного воздействия

![]() (5)

(5)

Dt=(tr-ty) - температурный перепад

at - коэффициент линейного расширения металла трубопровода - 12×10-6.

Е - модуль упругости, 2,1. 1011 Па.

sr=-40×12×10-6×2,1×1011=-100,8 МПа.

10. Максимальные напряжения изгиба

(6)

(6)

где Мизг. - наибольший изгибающий момент в трубопроводе от расчетных нагрузок и воздействий, определяемых в п. 5 прил. 2.

Реакции опор Rd=0,142×106 Н

Rа=0,33×106 Н

Rb=0,36×106 Н

Re=0,16×106 Н

Максимальная реакция опоры в т. В Rb=0,36×106 Н

Длина вскрытого участка между передней опорой и местом вскрытия ковша экскаватора - 20,5 м.

Принимаем 20,5 - 26,5 м.

Расстояние между опорой и местом окончательной засыпки - 25,2 м.

Принимаем 25,2 - 30,2

Размер вскрытого участка

=(20,5+25,5)+16+(25,2-30,2)=61,7-71,7 м.

6. Расчетное сопротивление материала трубопровода при

(1)

(1)

(2)

(2)

![]() =520 МПа;

=520 МПа; ![]() =370 520 МПа

=370 520 МПа

т - коэффициент условий работы трубопровода,

т=0,9;

К1; К2 - коэффициент безопасности по материалу,

К1=1,34; К2=1,15;

Кн - коэффициент надежности, Кн=1,05.

![]() МПа.

МПа.

![]() МПа.

МПа.

Мв - изгибающий момент в вертикальной плоскости от упругого изгиба НМ

Мг - то же, в горизонтальной плоскости, Нм;

![]() (7)

(7)

![]() МПа.

МПа.

11. Максимальные продольные напряжения

sпр1=st+msкц+s (8)

sпр2=st+msкц-s (9)

где st - продольные напряжения от температурного воздействия, определяемые в п.9 прил. 2;

sкц - кольцевые напряжения от внутреннего давления, определяемые в п.7 прил. 2;

sи - напряжения изгиба, определяемые в п.10 прил. 2;

m - коэффициент поперечной деформации, m=0,3.

sпр1=-100,8+0,3×143,27+77,8=19,9 МПа;

sпр2=-100,8+0,3×143,27-77,8=135,7 МПа.

12. Проверка деформации и прочности трубопровода

sпр1<R2

sпр2<y4R2

sпр1, sпр2 - максимальные продольные напряжения, определяемые в п.11 прил. 2;

R2 - расчетное сопротивление трубопровода, определяемое в п.6 прил. 2;

y - коэффициент, определяемый в п.8 прил. 2;

19,9>275,78

135,7³174,57

Условие прочности выполняется.

ПРИЛОЖЕНИЕ 3

ПРИМЕР

проверочного расчета трубопровода на устойчивость

1. Проверочный расчет трубопровода диаметром 1220´12 на устойчивость производится согласно "Методике расчета на прочность и устойчивость ремонтируемого участка нефтепровода диаметром 219-1220 мм" [5].

2. Технологическая схема капитального ремонта с расстановкой ремонтных машин приведена на рис. 1. В качестве грузоподъемных механизмов используются 4 крепи (см. рис. 2).

3. Исходные данные и технологические параметры (см. прил. 2).

4. Продольное усилие от внутреннего давления и температурного перепада.

N=(0,2sкц+dEDt)F (1)

где sкц - кольцевые напряжения от расчетного внутреннего давления (см. п.7 прил. 2);

dEDt - продольные напряжения от температурного воздействия (см. п.9 прил. 2);

F - площадь поперечного сечения трубопровода,

N=(0,2×14327+7560)×455=4740000 Н.

5. Величина критического продольного усилия

(2)

(2)

где EI - жесткость трубопровода;

Lmax - размер максимального продета

h - коэффициент, учитывающий число пролетов.

![]() Н

Н

6. Проверка устойчивости ремонтируемого трубопровода

Nкр³KnN (3)

где Kn - коэффициент запаса продольной устойчивости, принимаемый равным 1,25.

19800кн>1,25×4740кн

19800>5700.

Условие устойчивости выполняется.

ПРИЛОЖЕНИЕ 4

МЕТОДИКА

проверки высотного положения ремонтируемого участка нефтепровода

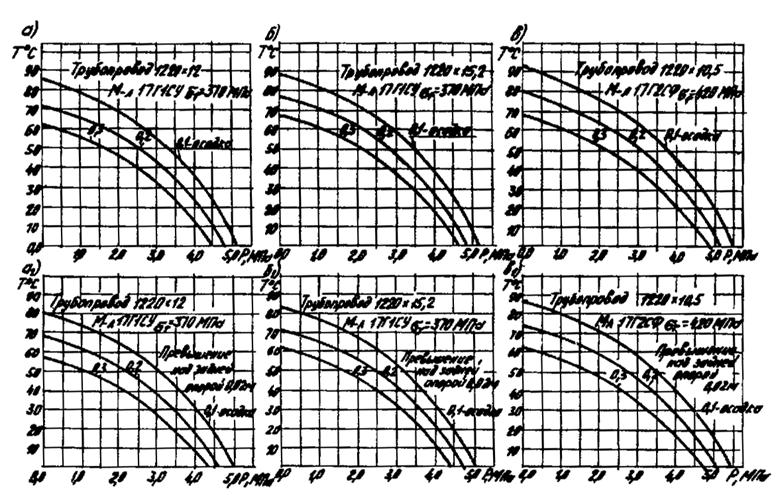

1. Контроль высотного положения ремонтируемого участка нефтепровода производится в процессе его ремонта (см. рис. 10). В качестве мерительного инструмента применяется нивелир с точностью замера 0,5 см и геодезическая рейка.

2. Нивелир (1) при замерах устанавливается за отвалом минерального грунта. Геодезическая рейка (2) устанавливается на верхней образующей трубопровода.

3. Первый замер положения осуществляется в шурфе (3), который отрывается перед вскрышным экскаватором (4).

4. Последующие замеры выполняются в том же геодезическом створе в момент прохождения его каждой парой крепей.

5. Заключительный замер проводится на присыпном участке трубопровода перед окончательной засыпкой в том же створе.

6. Высотные отклонения трубопровода над каждой парой крепей и на присыпном участке трубопровода не должны превышать допустимых, установленных рабочим проектом.

Схема проверки высотного положения ремонтируемого участка нефтепровода

1 - нивелир; 2 - геодезическая рейка; 3 - шурф; 4 - вскрышной экскаватор; 5 - подкапывающая машина; 6- очистная машина; 7 - передвижная опора; 8 - изоляционная машина; 9 - отвал минерального грунта

Рис. 10

СОДЕРЖАНИЕ