ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

ОХРАНА ПРИРОДЫ. АТМОСФЕРА

ДВИГАТЕЛИ ГАЗОТУРБИННЫЕ

САМОЛЕТОВ ГРАЖДАНСКОЙ

АВИАЦИИ

НОРМЫ И МЕТОДЫ ОПРЕДЕЛЕНИЯ ВЫБРОСОВ

ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ

ГОСТ 17.2.2.04-86

ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Охрана природы. Атмосфера ДВИГАТЕЛИ

ГАЗОТУРБИННЫЕ САМОЛЕТОВ Нормы и методы

определения выбросов Nature protection. Atmosphere. Civil aviation |

ГОСТ |

Постановлением Государственного комитета СССР по стандартам от 24 февраля 1986 г. № 400 срок действия установлен

с 01.01.87

до 01.01.92

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на газотурбинные двигатели (далее - двигатели) самолетов гражданской авиации с дозвуковой скоростью полета и устанавливает нормы и методы определения выбросов с отработавшими газами частиц сажи, несгоревших углеводородов, окиси углерода и окислов азота при стендовых испытаниях двигателей, а также требования по предотвращению выброса топлива в атмосферу.

Стандарт не распространяется: на турбореактивные двигатели с тягой на взлетном режиме менее 26,7 кН в части выбросов несгоревших углеводородов, окиси углерода и окислов азота; на турбовинтовые двигатели в части выбросов сажи, несгоревших углеводородов, окиси углерода и окислов азота.

Стандарт соответствует стандарту Международной организации гражданской авиации (Приложение 16 «Охрана окружающей среды» к конвенции о Международной гражданской авиации), в части норм выбросов загрязняющих веществ двигателями и методов их определения.

Пояснения терминов, применяемых в настоящем стандарте, приведены в справочном приложении 1.

1. НОРМЫ ВЫБРОСОВ

1.1. Выбросы загрязняющих веществ, определенные для типа двигателей в целом в соответствии с разд. 2-4, не должны превышать значений, приведенных в табл. 1.

Таблица 1

|

Характеристика выброса загрязняющего вещества |

Норма |

|

|

Твердые частицы, преимущественно сажа (дым) |

Параметр выброса сажи (D) |

83,6 (Rвзл)-0,274 - для двигателей с Rвзл >6,53 кН |

|

50 - для двигателей с Rвзл ≤ 6,53 кН |

||

|

Несгоревшие углеводороды (СхНу) |

Удельная масса выброса (wj) г/кН |

19,6 |

|

Окись углерода (СО) |

118 |

|

|

Окислы азота (NОх) |

40 + 2 π |

Примечания:

1. В таблице приняты следующие обозначения:

Rвзл - расчетная сила тяги на взлетном режиме, для двигателей данного типа в статических условиях при международной стандартной атмосфере (МСА) на уровне моря без впрыска воды, кН;

π - степень повышения давления на взлетном режиме.

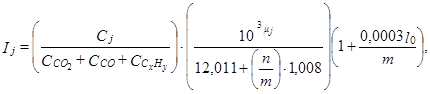

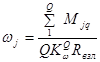

2. Удельную массу выбросов загрязняющих веществ следует рассчитывать по формуле

где Mj - масса загрязняющего вещества j, выбрасываемого двигателем за условный цикл взлетно-посадочных операций, г.

1.2. Нормы выбросов загрязняющих веществ, определенные при испытаниях двигателей в соответствии с разд. 2-4, являются их технической характеристикой и распространяются на все двигатели данного типа, имеющие неизменные конструкцию камеры сгорания и режимы работы.

1.3. Для двигателей, создаваемых после введения настоящего стандарта, нормы выбросов загрязняющих веществ устанавливают в техническом задании на двигатель, при этом не превышают норм табл. 1.

1.5. Для двигателей, создаваемых после введения настоящего стандарта, требования о предотвращении выброса в атмосферу или слива топлива на стоянку самолета устанавливают в техническом задании на двигатель, но не ниже, чем требования по п. 1.4.

2. МЕТОД ОПРЕДЕЛЕНИЯ ПАРАМЕТРА ВЫБРОСА САЖИ ДЛЯ ОТДЕЛЬНОГО ОБРАЗЦА ДВИГАТЕЛЯ

2.1. Определение выброса сажи

2.1.1. Определение параметра выброса сажи заключается в измерении фотометром коэффициента отражения света q от фильтра, через который пропущена проба газа из струи отработавших газов двигателя.

2.1.2. Система, обеспечивающая отбор и пропускание пробы газа через фильтр, включает пробоотборник, газоподводящую трубку и фильтродержатель с фильтром, а также устройства, позволяющие устанавливать необходимый режим пропускания газа и измерять его параметры (фильтр грубой очистки, клапаны, вакуумный насос, измерители и т.п.).

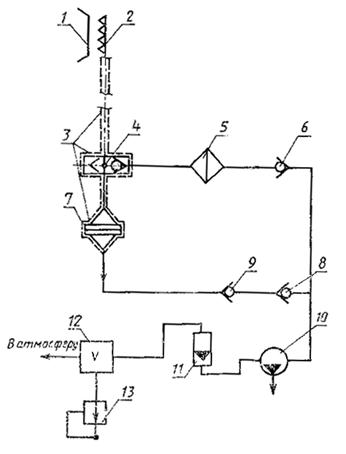

Схема отбора и фильтрации проб газа приведена на черт. 1.

2.2. Метод фильтрации отработавшего газа

Методика оценки представительности пробы газа - по п. 3.6.

2.2.2. Пробоотборник располагают в струе отработавших газов, вытекающей из сопла двигателя, на расстоянии от него не более 0,5 диаметра выходного сечения сопла.

2.2.3. Пробоотборник изготовляют из нержавеющей стали. Все отверстия пробоотборника для отбора проб должны быть одного диаметра.

Конструкция пробоотборника должна быть такой, чтобы не менее 80 % суммарного падения давления в пробоотборнике приходилось на отверстия для отбора проб.

2.2.4. Пробоотборник соединяют с фильтродержателем газоподводящей трубкой внутренним диаметром dтр = 4,0-8,5 мм и длиной не более 25 м. Радиусы необходимых изгибов трубки должны быть не менее 10 dтр.

Трубка должна быть изготовлена из материала, предотвращающего оседание на стенках твердых частиц или накопление статического электричества (нержавеющей стали, заземленного насыщенного углеродом фторопласта). Газоподводящую трубку выполняют обогреваемой (с подогревом стенок не ниже 60 °С).

2.2.5. Фильтродержатель должен быть изготовлен из коррозионно-стойкого материала. Геометрия внутреннего канала фильтродержателя представлена на черт. 2. Фильтродержатель выполняют обогреваемым (с подогревом стенок до температуры не ниже 60 °С).

Схема отбора и фильтрации проб газа при определении выброса сажи.

1 - сопло

двигателя; 2 - пробоотборник; 3 - устройство обогрева трубки от

60 до 175 °С; 4 - переключающий клапан;

5 - фильтр грубой очистки; 6, 8 - дроссельные клапаны; 7

- фильтродержатель; 9 - отсечной клапан; 10 - вакуумный насос;

11 - ротаметр; 12 - камерный счетчик газа; 13 - измеритель

давления и температуры

Черт. 1

2.2.6. Фильтр изготовляют из бумаги для хроматографии, технические характеристики которой приведены в табл. 2.

Таблица 2

|

Норма |

Метод испытания |

|

|

Масса 1 м2, г |

95,4±3,0 |

По ГОСТ 13199-67 |

|

Впитываемость в среднем по двум направлениям, мм |

83,5±5,0 |

По ГОСТ 12602-67 |

|

Разрывная длина в среднем по двум направлениям, м, не менее |

1800 |

|

|

Зольность, %, не более |

0,08 |

По ГОСТ 7629-77 |

|

Сорность, число соринок площадью от 0,06 до 0,50 мм2 на 1 м2, не более |

48 |

|

|

Белизна, %, не менее |

86,8 |

По ГОСТ 7690-76 |

|

рН водной вытяжки |

7,0±0,4 |

|

|

Воздухопроницаемость (в 4 слоя), мл/мин, не менее |

2425 |

|

|

Состав по волокну, %: |

По ГОСТ 7500-75 |

|

|

хлопковое волокно |

100 |

|

|

в том числе мерсеризованное волокно |

60 |

Геометрия внутреннего канала фильтродержателя

Черт. 2

2.3. Аппаратура и оборудование системы

2.3.1. Клапан (см. черт. 1), трехпозиционный переключатель отсечного типа (допускается комбинация из двух связанных между собой клапанов), обеспечивает подачу пробы отработавших газов к фильтру или в перепускную магистраль и отключение подачи пробы. Клапан выполняют обогреваемым (с подогревом стенок до температуры не ниже 60 °С).

Клапаны 6 и 8 должны обеспечивать регулирование расхода пробы отработавших газов через фильтр и перепускную магистраль.

Клапан 9 предназначен для изолирования фильтродержателя от перепускной магистрали.

Все клапаны должны быть изготовлены из коррозионно-стойкого материала.

2.3.2. Для обеспечения прокачки пробы отработавших газов через систему и проверки системы на герметичность и чистоту испытательный стенд должен быть оборудован вакуумным насосом с полным расходом не менее 28 л/мин при нормальных условиях и максимальным давлением разрежения при отсутствии расхода, равным 75 кПа (0,76 кгс/см2).

2.3.3. Для измерения объема пробы газа используют камерный счетчик газа, в котором должно обеспечиваться измерение давления и температуры газа. Относительная погрешность измерения объема газа ±2 %, давления ±0,2 %, а абсолютная погрешность измерения температуры ±2 °С.

Для измерения расхода газа в пробе используют ротаметр с полным расходом не менее 30 л/мин. Относительная погрешность измерения расхода газа ±5 %.

2.3.4. С целью обеспечения нормальной работы клапана 6, ротаметра, камерного счетчика газа и вакуумного насоса при подаче пробы газа через перепускную магистраль в ней должен быть установлен фильтр грубой очистки газа.

2.3.5. Для измерения коэффициента отражения света от фильтра используют фотометр со следующими техническими характеристиками:

диапазон измерения коэффициента отражения, % … от 100 до 10

относительная погрешность измерения, %, не более… ±1

диаметр светового луча фотометра на измеряемом образце …

….от

![]() до

до

![]() ,

,

(d - диаметр сажевого пятна на фильтрующем элементе (черт. 2)).

2.4. Подготовка к измерениям

2.4.1. До проведения измерений система должна быть проверена на герметичность и чистоту.

2.4.2. Проверку системы на герметичность необходимо проводить в следующем порядке:

прогреть обогреваемые элементы системы до рабочей температуры;

закрепить чистый фильтр в фильтродержателе;

закрыть клапан 4 и полностью открыть клапаны 6, 8 и 9;

включить вакуумный насос и откачивать систему в течение 1 мин;

продолжая откачивать систему, измерить объем газа, прошедшего в течение следующих 5 мин; измеренный объем не должен превышать 5 л;

отсоединить пробоотборник от газоподводящей трубки и заглушить ее;

клапан 4 установить в положение «перепуск»;

клапан 9 закрыть, клапан 6 открыть;

включить вакуумный насос и откачивать систему в течение 1 мин;

продолжая откачивать систему, измерить объем газа, прошедшего в течение следующих 5 мин; измеренный объем газа не должен превышать 2 л;

подсоединять пробоотборник к газоподводящей трубке.

2.4.3. Проверку чистоты системы необходимо проводить в следующем порядке:

прогреть обогреваемые элементы системы до рабочей температуры;

открыть клапаны 6, 8 и 9;

запустить вакуумный насос и попеременно устанавливать клапан 4 в положения «перепуск» и «проба» в течение 5 мин, чтобы продуть всю систему воздухом;

установить клапан 4 в положение «перепуск»;

закрыть клапан 9 и закрепить в фильтродержателе чистый фильтр, открыть клапан 9;

установить клапан 4 в положение «проба» и после того, как через фильтр пройдет масса воздуха, равная 50 кг на 1 м2 фильтрующей поверхности, вновь установить клапан 4 в положение «перепуск»;

определить коэффициент отражения ρS от фильтра;

определить коэффициент потемнения ρD в соответствии с п. 2.6.2.

Если значение ρD превышает 3, систему следует очистить, пока не будет получено значение ρD, меньшее или равное 3.

2.5. Проведение измерений

2.5.1. Перед проведением измерений газоподводящая трубка, клапан 4 и фильтродержатель должны быть прогреты до рабочей температуры, выбираемой в диапазоне 60-175 °С. В ходе измерений выбранную рабочую температуру следует поддерживать с абсолютной погрешностью ±10 °С, при этом минимальное и максимальное значения температуры не должны выходить за пределы указанного диапазона.

2.5.2. Измерения проводят на установившихся режимах работы двигателя, выбор которых должен обеспечивать надежное определение максимального значения параметра выброса сажи в диапазоне изменения режимов работы двигателя от малого газа (земного) до взлетного (в соответствии с п. 2.6.4.).

Для каждого режима работы двигателя число отбираемых проб газа должно быть не менее 3.

2.5.3. В связи с тем, что температура окружающего воздуха влияет на параметр выброса сажи D, а методики приведения результатов измерения значения D к стандартным атмосферным условиям отсутствуют, испытания следует проводить при температуре окружающего воздуха не выше 15 °С.

2.5.4. На установившемся режиме работы двигателя для измерения параметра выброса сажи необходимо выполнить следующие операции:

установить клапан 4 в положение «перепуск»;

закрыть клапан 9 и закрепить в фильтродержателе чистый фильтр;

пропускать пробу газа через перепускную систему не менее 5 мин;

клапан 6 установить в положение, обеспечивающее расход газа (14,0±0,5) л/мин;

открыть клапан 9 и установить клапан 4 в положение «проба», а клапан 8 установить в положение, обеспечивающее расход (14,0±0,5) л/мин;

установить клапан 4 в положение «перепуск» и закрыть клапан 9;

в фильтродержателе заменить фильтр на чистый;

на установившемся режиме работы двигателя через перепускную систему пропускать газ в течение 1 мин при положениях клапанов: клапан 4 - «перепуск», клапан 9 - закрыт;

открыть клапан 9, установить клапан 4 в положение «проба» и пропустить выбранный объем пробы газа через фильтр;

установить клапан 4 в положение «перепуск», а клапан 9 закрыть;

снять загрязненный фильтр для проведения измерений коэффициента отражения ρS.

2.5.5. Объем пробы V, м3, выбирают таким образом, чтобы размер пробы S не выходил за пределы диапазона 12-21 кг/м2.

Если среди проб, отобранных на данном режиме, есть пробы, размер которых не равен 16,2 кг/м2, то необходимо, чтобы были пробы размером как больше, так и меньше 16,2 кг/м2.

Размер пробы определяют по формуле

![]() (2)

(2)

где МП - масса пробы, кг;

F - площадь рабочей поверхности фильтра, м2.

Массу пробы вычисляют по формуле

![]() (3)

(3)

![]()

где РП, (PП) - давление газа в пробе перед счетчиком газа, Па, (кгс/см2);

Tп - температура газа в пробе перед счетчиком газа, К.

2.6. Обработка результатов измерений

2.6.1. Для каждой пробы фотометром измеряют относительным методом коэффициент отражения от загрязненного фильтра ρs.

В качестве подкладки в фотометре используют материал черного цвета с коэффициентом отражения не более 3 %.

2.6.2. По измеренным значениям ρs для каждого загрязненного фильтра вычисляют коэффициент потемнения ρD фильтра по формуле

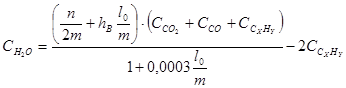

, (4)

, (4)

где ![]() -

коэффициент отражения от данного фильтра до пропускания через него пробы газа.

-

коэффициент отражения от данного фильтра до пропускания через него пробы газа.

2.6.3. Используя линейную аппроксимацию методом

наименьших квадратов, для каждого режима работы двигателя строят график

зависимости ![]() и

определяют значение ρD при S = 16,2 кг/м2, которое и принимают за

параметр выброса сажи Dp на данном режиме работы двигателя. Если размеры всех

проб, отобранных на данном режиме, равны 16,2 кг/м2, то за Dp

принимают среднее арифметическое значение из всех ρD.

и

определяют значение ρD при S = 16,2 кг/м2, которое и принимают за

параметр выброса сажи Dp на данном режиме работы двигателя. Если размеры всех

проб, отобранных на данном режиме, равны 16,2 кг/м2, то за Dp

принимают среднее арифметическое значение из всех ρD.

2.6.4. Для всех исследованных

режимов двигателя строят график зависимости ![]() ,

,

где ![]() - отношение силы тяги на данном

режиме к силе тяги на взлетном режиме.

- отношение силы тяги на данном

режиме к силе тяги на взлетном режиме.

По данному графику для всего диапазона режимов (от малого газа до взлетного) определяют максимальное значение Dp, которое и принимают за параметр выброса сажи Dp для данного образца двигателя.

3. МЕТОДЫ ОПРЕДЕЛЕНИЯ ВЫБРОСОВ НЕСГОРЕВШИХ УГЛЕВОДОРОДОВ (CxHy), ОКИСИ УГЛЕРОДА (СО) И ОКИСЛОВ АЗОТА (NOx) ДЛЯ ОТДЕЛЬНОГО ОБРАЗЦА ДВИГАТЕЛЯ

3.1. Определение выбросов СхНу, СО и NOx

3.1.1. Определение выбросов СхНу, СО, NOx основано на измерениях объемной доли рассматриваемых веществ Сj, а также объемной доли СО2 (необходимой для расчетов) в пробе отработавших газов двигателя на различных режимах его работы, расчете соответствующих этим долям значений индексов выброса, приведении полученных значений индексов к стандартным атмосферным условиям и вычислении по приведенным значениям индексов на режимах, составляющих условный стандартный цикл взлетно-посадочных операций, суммарной массы СхНу, СО и NOx, выбрасываемой данным двигателем за указанный цикл.

3.1.2. Система измерений включает пробоотборник, газоподводящую трубку, анализаторы, вакуумный насос, клапаны, баллоны с нулевыми и поверочными газами.

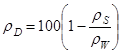

Принципиальная схема системы измерений показана на черт. 3.

3.2. Метод отбора проб

3.2.1. Пробоотборник должен соответствовать требованиям пп. 2.2.1-2.2.3.

3.2.2. Газоподводящую трубку выполняют обогреваемой с подогревом стенок до температуры не ниже 145 °С. Длина газоподводящей трубки должна быть минимально возможной, а расход отбираемого газа выбирается таким, чтобы время пребывания газа в газоподводящей трубке во всех случаях было меньше 10 с. Остальные требования к газоподводящей трубке соответствуют п. 2.2.4.

3.3. Аппаратура

3.3.1. Для измерения СxНу следует применять анализаторы, принцип действия которых основан на пропускании пробы газа через водородно-воздушное пламя и измерении тока, возникающего вследствие ионизации содержащихся в пробе углеводородов и пропорционального расходу этих углеводородов. Для измерения СО и СО2 следует применять анализаторы, в которых используют неодинаковость поглощения недисперсного инфракрасного излучения в камере с анализируемым газом и в параллельной камере с нулевым газом. Для измерения NOx следует применять анализатор, в котором измеряют интенсивность хемилюминесцентного излучения, возникающего при реакции окиси азота с добавленным в пробу газа озоном.

3.3.2. Основные характеристики перечисленных типов анализаторов должны соответствовать приведенным в табл. 3.

Метрологическое обеспечение эксплуатации анализаторов следует проводить в соответствии с ГОСТ 8.326-78.

Схема системы отбора и анализа проб газа

1 - сопло двигателя; 2 - пробоотборник; 3 - насос; 4 - анализатор углеводородов (СxНу); 5 - анализатор окиси углерода (СО); 6 - анализатор двуокиси углерода (СО2); 7 - анализатор окислов азота (NOx); 8 - подвод нулевого газа; 9 - подвод поверочного газа; 10 - устройство регулирования температуры трубки до 175 °С; 11 - устройство регулирования температуры трубки до 60 °С

Черт. 3

Таблица 3

|

Значение характеристики анализатора |

|||||

|

СхНу |

CO |

СО2 |

NOx |

||

|

Полный диапазон измерения концентраций (в соответствующих диапазонах показаний), объемные доли |

От 0 до 5·10-3 |

От 0 до 2,5·10-3 |

От 0 до 5·10-2 |

От 0 до 1·10-3 |

|

|

Чувствительность*, % (объемные доли), не более |

±0,5 (±5·10-7) |

±0,5 (±1·10-6) |

±0,5 (±1·10-4) |

±0,5 (±1·10-6) |

|

|

Относительная погрешность средств измерения, % |

±1 |

±1 |

±1 |

±1 |

|

|

Изменение* выходного сигнала в течение 2 ч, % (объемные доли), не более |

±1 (±5·10-7) |

±1 (±1·10-6) |

±1 (±1·10-4) |

±1 (±1·10-6) |

|

|

Пульсация* выходного сигнала на частотах не менее 0,5 Гц, % (объемные доли), не более |

±1 (±5·10-7) |

±1 (±1·10-6) |

±1 (±1·10-4) |

±1 (±1·10-6) |

|

|

Продолжительность установления выходного сигнала, с, не более |

10 |

10 |

10 |

10 |

|

|

Нелинейность* выходного сигнала, %, не более |

±2 при превышении вводят градуировочные поправки |

- |

- |

±2 при превышении вводят градуировочные поправки |

|

|

Температура термостатируемых элементов, °С |

От 155 до 165 включ. |

Во влажной пробе газа, не менее 50** |

Во влажной пробе газа, не менее 50** |

Не ниже точки росы |

|

|

Абсолютная погрешность поддержания температуры, °С, не более |

±2 |

±2 |

±2 |

- |

|

|

Эффективность преобразования NO2 в NO, %, не менее |

- |

- |

- |

90 |

|

|

Изменение измеряемой концентрации в зависимости от содержания других веществ в пробе газа, % (объемные доли), не более |

3 для смесей r1 и r2 по табл. 4 5 для смесей r2 и r3, r2 и r4, r2 и г5, по табл. 4 |

(2·10-6) при изменении концентрации СО2 и Н2О на 0,01*** (1·10-4) при изменении концентрации этилена на 0,01*** |

- |

(5·10-7) при изменении концентрации СO2 на 0,01*** (1·10-6) при изменении концентрации Н2О на 0,01*** |

|

*Значение вычисляют от конечного значения шкалы используемого диапазона показаний.

**Допускается измерять СО и СО2 в осушенной пробе с использованием соответствующих устройств для удаления воды и без термостатирования анализаторов. В этом случае вводятся поправочные коэффициенты по п. 3.7.2.

***При более сильном влиянии концентрации CO2 и H2O необходимо вводить поправки по п. 3.7.2.

3.4. Подготовка к измерениям

3.4.1. Перед проведением серии испытаний необходимо провести проверку герметичности и чистоты системы измерений, градуировку и проверку анализаторов посредством поверочных газов, состав которых указан в табл. 4, а также проверку эффективности преобразования NO2 в NО в анализаторе NOx.

3.4.1.1. Для проверки системы измерений на герметичность необходимо выполнить следующие операции:

отсоединить пробоотборник от газоподводящей трубки и заглушить ее;

отсоединить анализаторы от газоподводящих трубок и заглушить эти трубки;

прогреть газоподводящие трубки до рабочей температуры (по черт. 3);

газоподводящие трубки заполнить нулевым азотом по табл. 4 до избыточного давления 50 кПа (0,51 кгс/см2);

закрыть подачу азота и зарегистрировать изменение давления азота в газоподводящих трубках (допускается такое изменение давления, которое соответствует утечке азота не более 0,1 л/мин);

восстановить соединения между анализаторами и газоподводящими трубками.

3.4.1.2. Для проведения градуировки анализаторов необходимо выполнить следующие операции:

ввести поверочный газ для регулировки нулевого показания и установить нулевое показание анализатора;

для каждого используемого в работе диапазона показаний ввести поверочный газ с объемной долей измеряемого компонента, составляющей (90±5) % конечного значения шкалы;

Таблица 4

|

Состав поверочного газа для регулировки нулевого показания, объемные доли |

Состав поверочного газа для проверки ненулевых показаний, объемные доли |

Предельно допустимая погрешность аттестаций основного компонента поверочного газа в 95 %-ном доверительном интервале вероятности |

||

|

Относительная, % |

Абсолютная, объемные доли |

|||

|

Для анализатора СхНу |

||||

|

Смесь*: (0,21±0,01) O2, остальное N2 (нулевой воздух) |

r1 - смесь С3Н8 в количестве, эквивалентном (5·10-4 ±5·10-5) СН4 с (0,10±0,01) O2 и остальное N2 |

±1 |

- |

|

|

r2 - смесь С3Н8 в количестве, эквивалентном (5·10-4 ±5·10-5) СН4, с нулевым воздухом |

±1 |

- |

||

|

r3 - смесь С3Н6 в количестве, эквивалентном (5·10-4±5·10-5) СН4, с нулевым воздухом |

±1 |

- |

||

|

r4 - смесь C7H8 в количестве, эквивалентном (5·10-4 ±5·10-5) СН4, с нулевым воздухом |

±1 |

- |

||

|

r5 - смесь C6H14 в количестве, эквивалентном (5·10-4 ±5·10-5) СН4, с нулевым воздухом |

±1 |

- |

||

|

Смесь С3Н8 в количестве, соответственно, (30±5), (60±5) и (90±5) % конечного значения шкалы, но не менее чем 8,3·10-6, с нулевым воздухом |

±2 |

- |

||

|

Смесь С3Н8 в количестве, соответственно, (30±5), (60±5) и (90±5) % конечного значения шкалы, но не более 8,3·10-6, с нулевым воздухом |

- |

±5·10-7 |

||

|

Для анализатора СО** |

||||

|

N2 (нулевой азот) |

Смесь СО в количестве, соответственно, (30±5), (60±5) и (90±5) % конечного значения шкалы, но не менее 1·10-4, с нулевым азотом |

±2 |

- |

|

|

Смесь СО в количестве, соответственно, (30±5), (60±5) и (90±5) % конечного значения шкалы, но не более 1·10-4, с нулевым азотом |

- |

±2·10-6 |

||

|

Для анализатора СО2** |

||||

|

N2 (нулевой азот) |

Смесь СО2 в количестве, соответственно, (30±5), (60 ±5) и (90±5) % конечного значения шкалы, но не менее 5·10-3, с нулевым азотом |

±2 |

- |

|

|

Смесь СО; в количестве, соответственно, (30±5), (60±5) и (90±5) % конечного значения шкалы, но не более 5·10-3, с нулевым азотом |

- |

±1·10-4 |

||

|

Для анализатора NO |

||||

|

N2 (нулевой азот) |

Смесь NО в количестве, соответственно, (30±5), (60±5) и (90±5) % конечного значения шкалы, но не менее 5·10-5, с нулевым азотом |

±2 |

- |

|

|

Смесь NО в количестве, соответственно, (30±5), (60±5) и (90±5) % конечного значения шкалы, но не более 5·10-5, с нулевым азотом |

- |

±1·10-6 |

||

* Доля примесей в поверочном газе для регулировки нулевого показания не должна быть более 1·10-6 углеводородов (в пересчете на метан), 1·10-6 СО, 1·10-4 СO2 и 1·10-6 NOx.

** Поверочные газы для анализаторов СО и СО2 могут быть приготовлены в виде трехкомпонентных смесей, содержащих необходимые доли СО и СО2 в N2.

изменением коэффициента усиления установить показания прибора, соответствующие значению объемной доли измеряемого компонента в аттестованном поверочном газе;

для каждого используемого в работе диапазона показаний ввести поверочные газы с объемными долями измеряемого компонента, составляющими (30±5) и (60±5) % конечного значения шкалы, и записать соответствующие показания;

провести прямую линию методом наименьших квадратов через точки, которые соответствуют значениям (30±5), (60±5) и (90±5) %.

Для анализаторов СО и CO2 без линеаризации выхода проводят кривую методом наименьших квадратов по соответствующей математической формуле с использованием, при необходимости, дополнительных градуировочных точек. При отклонении какой-либо точки от прямой или кривой более чем на ±2 % конечного значения шкалы диапазона показаний или на ±1·10-6 объемную долю для анализаторов СО, СхНу, NOx и на ±1·10-4 объемную долю для анализатора СO2, если эти значения больше ±2 %, следует подготовить градуировочную кривую.

3.4.1.3. Для анализатора СхНу необходимо выполнить проверку влияния на его показания различного содержания кислорода в пробе, для чего:

последовательно подать в анализатор поверочные смеси r1 и r2, указанные в табл. 4, записать его показания после подачи каждой смеси;

определить значение разности N1 - N2, где N1 и N2 - показания для r1 и r2, приведенные к показаниям, соответствующим объемной доле 5·10-4 СН4.

Относительное значение разности показаний анализатора ![]() не должно по

абсолютной величине превышать 0,03.

не должно по

абсолютной величине превышать 0,03.

3.4.1.4. Для анализатора СхНу следует выполнить проверку влияния на его показания класса углеводородов в пробе, для чего:

последовательно подать в анализатор поверочные смеси r2 - r5, указанные в табл. 4, и записать его показания после подачи каждой смеси;

определить значения разностей показаний анализатора N2 - N3, N2 - N4, N2 - N5 (N2, N3, N4, N5 - показания для смесей r2 - r5 приведенные к показаниям, соответствующим объемной доле 5·10-4 СН4).

Относительные значения разностей показаний анализатора

![]() ,

, ![]() ,

, ![]() , не должны

по абсолютной величине превышать 0,05.

, не должны

по абсолютной величине превышать 0,05.

3.4.1.5. Для проверки системы измерений на чистоту следует выполнять следующие операции:

снять заглушку с газоподводящей трубки (в месте соединения с пробоотборником) и соединить эту трубку с трубкой для подачи нулевого воздуха;

включить подачу нулевого воздуха в газоподводящую трубку при расходе его, обеспечивающем нормальную работу анализатора;

записать показания анализатора СхНу.

Система считается чистой, если показания анализатора СхНу не превышают значения, соответствующего 3·10-6 СН4.

Для исключения значительного загрязнения газоподводящей трубки рекомендуется осуществлять обратную продувку ее воздухом во время испытаний двигателя, пока пробоотборник находится в струе отработавших газов, а характеристики двигателя по выбросам загрязняющих веществ не определяются.

3.4.2. Перед проведением измерений необходимо:

прогреть газоподводящую трубку до рабочей температуры, выбираемой в диапазоне 145-175 °С. В ходе измерения выбранная рабочая температура должна поддерживаться с абсолютной погрешностью ±10 °C, при этом минимальное и максимальное значения не должны выходить за пределы указанного диапазона;

прогреть анализаторы до рабочей температуры (по табл. 3);

ввести поверочный газ для регулировки нулевого показания и установить нулевое показание анализатора;

для каждого используемого в работе диапазона показаний ввести поверочный газ с объемной долей измеряемого компонента, составляющей (90±5) % конечного значения шкалы;

изменением коэффициента усиления установить показания прибора, соответствующие значению объемной доли измеряемого компонента в аттестованном поверочном газе.

3.5. Проведение измерений

3.5.1. Измерения проводят на установившихся режимах работы двигателя. Выбор режимов в диапазоне от малого газа (земного) до взлетного должен обеспечивать надежное определение приведенных к стандартным атмосферным условиям значений индексов выброса (в соответствии с п. 3.7.4) на каждом из четырех режимов, составляющих условный цикл взлетно-посадочных операций и приведенных в табл. 6. В зоне режимов, близких к малому газу, измерения следует проводить не менее чем на трех режимах.

3.5.2. После начала отбора пробы и подачи ее в анализаторы необходимо дождаться, пока установятся показания приборов, а затем зарегистрировать эти показания.

3.5.3. В процессе измерений, не реже одного раза в 1 ч, а также в конце измерений следует проводить проверку нулевых и градуировочных точек. При смещении какой-либо точки от градуировочной прямой (кривой) более чем на ±2 % конечного значения шкалы используемого диапазона показаний прибора его настраивают вновь в соответствии с требованиями п. 3.4.2, а измерения повторяют.

3.5.4. Одновременно с измерением объемных долей загрязняющих веществ на каждом режиме испытаний регистрируют параметры, приведенные в табл. 5.

Таблица 5

|

Метод определения |

Предельно допустимая погрешность измерения |

|

|

Сила тяги двигателя R, кН (тс) |

Прямое измерение |

±0,5 % измеряемого значения |

|

Массовый расход топлива Gт, кг/с |

То же |

±0,5 % измеряемого значения |

|

Частота вращения ротора двигателя, с-1 |

Прямое измерение |

±0,2 % верхнего предела измерения |

|

Массовый расход воздуха через газогенератор GB, кг/с |

Расчет по характеристикам двигателя |

±0,7 % расчетного значения |

|

Температура воздуха на входе в двигатель T, К |

Прямое измерение температуры торможения в точке на расстоянии от входного сечения воздухозаборника не более одного его диаметра |

±0,5 % измеряемого значения |

|

Температура воздуха на входе в камеру сгорания TK, К |

Прямое измерение или расчет по характеристикам двигателя |

- |

|

Давление на входе в камеру сгорания РK, Па (кгс/см2) |

Прямое измерение или расчет по характеристикам двигателя |

- |

|

Давление воздуха на входе в двигатель |

Прямое измерение |

±50 Па (±5 мм вод. ст.) |

|

Относительная влажность окружающего воздуха, jB, % |

Прямое измерение на расстоянии не более 15 м от входного сечения воздухозаборника |

±5 % измеряемого значения |

3.6. Проверка представительности пробы отработавших газов

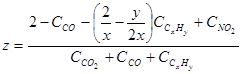

3.6.1. По результатам измерения объемных долей СxНу,

СО и СО2 проверяют представительность отобранной пробы газа. Для

этого значение отношения массы воздуха Мв к массе топлива Мт

в пробе, вычисленное по формуле (5), сопоставляют с значением отношения

расхода воздуха к расходу топлива ![]() на данном режиме работы двигателя

на данном режиме работы двигателя

(7)

(7)

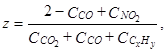

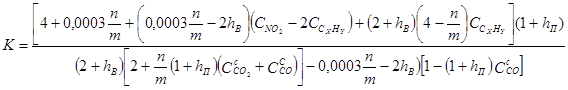

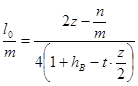

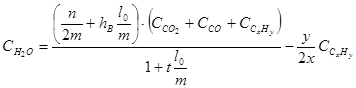

где п и m

- числа атомов H и С в характеристической молекуле углеводородного топлива,

определяют по данным анализа топлива; для топлив марок ТС-1, РТ и Т-8 принимают

![]() и m

= 12,52;

и m

= 12,52;

hв - объемное влагосодержание воздуха, определяют по измеренному значению jB.

3.6.2. Пробу считают представительной, если для режимов, близких к малому газу, значения отношений Мв/Мт и Gв/Gт отличаются не более чем на 15 %, а для остальных режимов - не более чем на 10 %.

Если отличия в значениях отношений Мв/Мт и Gв/Gт превышают указанные значения, необходимо проверить:

правильность настройки анализаторов по п. 3.4.1.2;

температурный режим системы подачи проб по п. 3.4.2;

чистоту и герметичность системы измерений по п. 3.4.1.1 и 3.4.1.5.

Если после устранения выявленных в результате проверки недостатков не удалось получить представительную пробу, необходимо изменить положение пробоотборника относительно выходного сечения сопла двигателя, если и это не приведет к получению представительной пробы, то необходимо менять конструкцию пробоотборника.

3.7. Расчет индексов выброса загрязняющих веществ

3.7.1. Индекс выброса загрязняющего вещества для влажной пробы отработавших газов двигателя вычисляют по формуле

(8)

(8)

где Сj - объемная доля загрязняющего вещества j

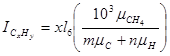

во влажной пробе, при этом ![]()

![]() ;

;

η - коэффициент преобразования NO2 в NO в анализаторе NOx;

μj - молекулярная масса

загрязняющего вещества j (![]() условно принимают равной

условно принимают равной ![]() условно

принимают равной

условно

принимают равной ![]() );

);

![]() - определяют по формулам (5) и (6).

- определяют по формулам (5) и (6).

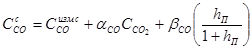

3.7.2. При необходимости внесения поправочные коэффициентов, учитывающих влияние СО2 и Н2О на показания анализаторов СО и NOx, характеристики которых установлены в табл. 3, эти поправки вычисляют по формулам:

при определении ![]() во влажной пробе:

во влажной пробе:

![]() (9)

(9)

при определении ![]() в сухой пробе:

в сухой пробе:

![]() ; (10)

; (10)

при определении CNO:

![]() ; (11)

; (11)

![]() ; (12)

; (12)

где hп - объемное влагосодержание пробы газа;

![]() ,

, ![]() - коэффициенты влияния СО2 на

- коэффициенты влияния СО2 на ![]() и

и ![]() ,

соответственно, приведены в технических характеристиках анализаторов;

,

соответственно, приведены в технических характеристиках анализаторов;

![]() ,

, ![]() - коэффициенты влияния

- коэффициенты влияния ![]() на

на ![]() и

и ![]() , соответственно, приведены в

технических характеристиках анализаторов;

, соответственно, приведены в

технических характеристиках анализаторов;

![]() - определяют по формулам (5)

и (6).

- определяют по формулам (5)

и (6).

3.7.2.1. Так как ![]() в пробе не измеряют и она

зависит от Сj при определении которой в свою очередь могут

потребоваться поправки на влажность пробы по п. 3.7.2, то для получения

достаточной точности определения

в пробе не измеряют и она

зависит от Сj при определении которой в свою очередь могут

потребоваться поправки на влажность пробы по п. 3.7.2, то для получения

достаточной точности определения ![]() следует использовать метод итерации с

последовательным пересчетом по формуле (13) до получения устойчивого значения,

подставляя в формулу

следует использовать метод итерации с

последовательным пересчетом по формуле (13) до получения устойчивого значения,

подставляя в формулу ![]() и

и ![]() значения, полученные при предыдущей

итерации.

значения, полученные при предыдущей

итерации.

3.7.3. Внесение поправок на влажность пробы

При измерении ![]() и

и ![]() в сухой или частично осушенной пробе для

приведения результатов к влажной пробе используют формулу

в сухой или частично осушенной пробе для

приведения результатов к влажной пробе используют формулу

где ![]() - объемная доля СО и СО2 в сухой пробе отработавших газов, которую

получают после прохождения влажной пробы через осушитель или холодильник;

- объемная доля СО и СО2 в сухой пробе отработавших газов, которую

получают после прохождения влажной пробы через осушитель или холодильник;

К - поправочный коэффициент на влажность пробы, который определяют по формуле

(15)

(15)

где hп - объемное влагосодержание пробы отработавших газов после осушителя или холодильника.

Вывод формул для расчета объемных долей загрязняющих веществ и индексов выброса приведен в справочном приложении 2.

Допускается рассчитывать объемные доли загрязняющих веществ на ЭВМ, используя методы решения системы уравнений, приведенной в справочном приложении 2.

3.7.4. Приведение индексов выброса к стандартным атмосферным условиям

3.7.4.1. За стандартные атмосферные условия принята Международная стандартная атмосфера по ГОСТ 4401-82, за исключением влажности.

Стандартное влагосодержание установлено равным 0,00629 кг воды на 1 кг сухого воздуха.

3.7.4.2. Приведение индексов выброса СхНу

и СО, ![]() и

и

![]() , проводится

графическим способом при помощи параметра форсирования камеры сгорания

, проводится

графическим способом при помощи параметра форсирования камеры сгорания

![]() (16)

(16)

где

![]() - объем жаровой трубы камеры

сгорания, м3.

- объем жаровой трубы камеры

сгорания, м3.

Для этого строят графики в следующей последовательности:

![]()

![]()

![]()

где ![]() - расход, давление, температура воздуха перед камерой сгорания и сила

тяги двигателя, приведенные к стандартным атмосферным условиям;

- расход, давление, температура воздуха перед камерой сгорания и сила

тяги двигателя, приведенные к стандартным атмосферным условиям;

далее по графику ![]() определяют значения

определяют значения ![]() ,

соответствующие значениям относительной силы тяги

,

соответствующие значениям относительной силы тяги ![]() из табл. 6;

из табл. 6;

а затем по графикам ![]() при значениях

при значениях![]() , равных найденным выше

значениям

, равных найденным выше

значениям ![]() ,

определяют значения

,

определяют значения ![]() и

и ![]() .

.

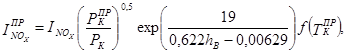

3.7.4.3. Приведение индекса выброса ![]() ,

, ![]() проводят по формуле

проводят по формуле

(17)

(17)

причем приведение по температуре выполняется графическим способом.

Для этого строят график ![]() ,

,

где

далее

по графику ![]() определяют

значения

определяют

значения ![]() , соответствующие значениям

относительной силы тяги

, соответствующие значениям

относительной силы тяги ![]() из табл. 6, и при значениях

из табл. 6, и при значениях ![]() , равных

найденным таким образом значениям

, равных

найденным таким образом значениям ![]() , определяют

значения

, определяют

значения ![]() .

.

3.8. Расчет суммарной массы выбросов

3.8.1. По результатам испытаний двигателя строят

график ![]() и

определяют значения

и

определяют значения ![]() , соответствующие значениям относительной

силы тяги

, соответствующие значениям относительной

силы тяги ![]() из

табл. 6.

из

табл. 6.

3.8.2. Для каждого загрязняющего вещества j суммарную массу выброса Mj вычисляют по формуле

![]() , (18)

, (18)

где ![]() - по табл. 6.

- по табл. 6.

Таблица 6

|

Наименование режима условного цикла взлетно-посадочных операций |

Относительная сила

тяги, |

Продолжительность |

|

Взлет |

100 |

0,7 |

|

Набор высоты |

85 |

2,2 |

|

Заход на посадку |

30 |

4,0 |

|

Малый газ |

7 |

26,0 |

4. Метод определения параметра выброса сажи и удельных выбросов СxНy, СО и NOx для двигателей данного типа.

4.1. Соответствие двигателей данного типа нормам выбросов загрязняющих веществ устанавливают для вновь создаваемых двигателей на этапе государственных испытаний. Для типов двигателей, уже находящихся в эксплуатации, проводятся дополнительные испытания с целью установления соответствия нормам выбросов загрязняющих веществ.

Испытания проводят на стендах предприятия-разработчика.

4.2. Для испытаний выбирают любое число образцов двигателей данного типа, но общее число испытаний должно быть не менее 3. Если на испытания представлен один образец двигателя данного типа, то его необходимо испытать не менее 3 раз. Выбранные для испытаний двигатели должны соответствовать серийному образцу и иметь основные характеристики, полностью соответствующие техническим условиям на двигатель данного типа.

4.3. Испытания следует проводить на топливе или топливах из числа используемых в эксплуатации двигателей данного типа, для которых можно ожидать наибольшего уровня выбросов сажи и других загрязняющих веществ. Если двигатели данного типа эксплуатируют или, будут эксплуатировать на международных авиалиниях, то характеристики топлива, выбираемого для проведения испытаний, должны соответствовать приведенным в табл. 7.

Таблица 7

|

Норма |

Метод испытания |

|

|

Плотность при 15 °С, г/см3 |

0,78-0,82 |

По ГОСТ 3900-85 |

|

Фракционный состав |

||

|

а) 10 % по объему отгоняется при температуре, °С |

165-201 |

По ГОСТ 2177-82 |

|

б) температура конца кипения, °С |

272-283 |

- |

|

Низшая удельная теплота сгорания, кДж/кг |

42860- 43500 |

По ГОСТ 11065-75 |

|

Объемная доля ароматических углеводородов, % |

15-20 |

По ГОСТ 6994-74 |

|

Объемная доля нафталиновых углеводородов, % |

1,0-2,0 |

|

|

Массовая доля водорода, % |

13,6-14,0 |

- |

|

Массовая доля серы, %, не более |

0,3 |

По ГОСТ 18121-73 |

|

Кинематическая вязкость при минус 20 °С, м2/с (сСт) |

6·10-6- 6,5·10-6 (6,0-6,5) |

По ГОСТ 33-82 |

|

Высота некоптящего пламени, мм |

20-28 |

По ГОСТ 4338-74 |

Допускается использовать в испытаниях топлива, часть характеристик которых отличается от приведенных в табл. 7, если в результате испытаний вносятся соответствующие поправки по методике, согласованной с эксплуатирующими организациями.

4.4. Для каждого испытанного образца двигателя

вычисляют среднее арифметическое значение ![]() по всем проведенным испытаниям

данного образца.

по всем проведенным испытаниям

данного образца.

4.5. Параметр выброса сажи D и удельную

массу выбросов ![]() вычисляют по формулам:

вычисляют по формулам:

, (19)

, (19)

, (20)

, (20)

где Rвз л - расчетная взлетная сила тяги для данного, типа двигателей, кН;

Dq - максимальное значение параметра дымления для образца q, определенное по п. 2.6;

Q - число испытанных образцов двигателей;

![]() ,

, ![]() - поправочные

статистические коэффициенты по табл. 8 (значение этих коэффициентов зависит от

числа испытанных образцов двигателей и учитывает разброс характеристик выбросов

от образца к образцу, т.е. отклонения в серийном производстве в пределах

допусков, изменение этих характеристик в эксплуатации по мере выработки

ресурса, а также после ремонта двигателя).

- поправочные

статистические коэффициенты по табл. 8 (значение этих коэффициентов зависит от

числа испытанных образцов двигателей и учитывает разброс характеристик выбросов

от образца к образцу, т.е. отклонения в серийном производстве в пределах

допусков, изменение этих характеристик в эксплуатации по мере выработки

ресурса, а также после ремонта двигателя).

4.6. Тип двигателя соответствует требованиям

настоящего стандарта, если полученные параметр выброса сажи D и удельные массы

выбросов загрязняющих веществ ![]() не превышают значений по п. 1.1.

не превышают значений по п. 1.1.

4.7. Если соответствие требованиям настоящего

стандарта не было достигнуто, разрешается провести повторные испытания тех же

образцов двигателей или дополнительного числа образцов. При этом значения D и ![]() определяют по

всем проведенным испытаниям всех образцов двигателей данного типа.

определяют по

всем проведенным испытаниям всех образцов двигателей данного типа.

Двигатели данного типа соответствуют требованиям

настоящего стандарта, если полученные таким образом новые значения D и ![]() , не превышают

значений, указанных в п. 1.1.

, не превышают

значений, указанных в п. 1.1.

Таблица 8

|

|

|

|||

|

NOx |

CO |

СxНy |

||

|

1 |

0,7769 |

0,8627 |

0,8147 |

0,6493 |

|

2 |

0,8527 |

0,9094 |

0,8777 |

0,7685 |

|

3 |

0,9091 |

0,9441 |

0,9246 |

0,8572 |

|

4 |

0,9213 |

0,9516 |

0,9347 |

0,8764 |

|

5 |

0,9296 |

0,9567 |

0,9416 |

0,8894 |

|

6 |

0,9358 |

0,9605 |

0,9467 |

0,8990 |

|

7 |

0,9405 |

0,9634 |

0,9506 |

0,9065 |

|

8 |

0,9444 |

0,9658 |

0,9538 |

0,9126 |

|

9 |

0,9476 |

0,9677 |

0,9565 |

0,9176 |

|

10 |

0,9502 |

0,9694 |

0,9587 |

0,9218 |

|

Более 10 |

|

|

|

|

4.8. Если и после проведения повторных испытаний соответствие требованиям настоящего стандарта не было достигнуто, разрешается из числа испытанных образцов двигателей данного типа выбрать один или более образцов для доработки.

В этом случае определяют поправочные коэффициенты

доработки gD

и ![]() ,

соответственно равные отношению значений

,

соответственно равные отношению значений ![]() и

и ![]()

![]() для выбранных образцов двигателей до их

доработки и значений D" и

для выбранных образцов двигателей до их

доработки и значений D" и ![]() j", для

этих же образцов двигателей после их доработки

j", для

этих же образцов двигателей после их доработки

![]() , (21)

, (21)

![]() , (22)

, (22)

Если определенные ранее значения ![]() и

и ![]() для двигателя данного

типа, деленные на соответствующие поправочные коэффициенты доработки gD и

для двигателя данного

типа, деленные на соответствующие поправочные коэффициенты доработки gD и ![]() , не превышают

значений, установленных п. 1.1, то двигатель данного типа с доработкой

соответствует требованиям настоящего стандарта.

, не превышают

значений, установленных п. 1.1, то двигатель данного типа с доработкой

соответствует требованиям настоящего стандарта.

4.9. При модифицировании двигателя, для которого ранее было установлено соответствие требованиям настоящего стандарта, разрешается не проводить дополнительных испытаний и распространить соответствие на модифицированный тип двигателя, если при доработке конструкция камеры сгорания полностью сохранилась и не изменились режимы работы двигателя (по давлению, температуре и по расходам воздуха и топлива) в диапазоне от земного малого газа до взлетного режима или же указанный диапазон режимов для модифицированного двигателя совпадает с частью диапазона для исходного двигателя.

4.10. Испытания, подтверждающие для двигателей данного типа, отсутствие выброса в атмосферу (и слива на стоянку самолета) топлива из отстойников, дренажных и других полостей и емкостей, допускается проводить на одном образце двигателя и (или) самолета.

ПРИЛОЖЕНИЕ 1

Справочное

ПОЯСНЕНИЯ ТЕРМИНОВ, ПРИМЕНЯЕМЫХ В НАСТОЯЩЕМ СТАНДАРТЕ

|

Термин |

Пояснение |

|

1. Диапазон измерений |

Определение по ГОСТ 16263-70 |

|

2. Диапазон показаний |

Определение по ГОСТ 16263-70 |

|

3. Продолжительность установления выходного сигнала анализатора |

Интервал времени, отсчитываемый от момента скачкообразного изменения на входе анализатора содержания компонента в газовой смеси, до момента соответствующего нарастанию выходного сигнала до уровня 0,9 |

|

4. Несгоревшие углеводороды (СхНy) |

Смесь содержащихся в пробе газа углеводородных соединений всех классов и молекулярных весов Примечание. При измерении и расчетах условно предполагается, что они находятся в пробе в виде метана |

|

5. Окислы азота (NOх) |

Смесь окиси и двуокиси азота, содержащихся в пробе газа Примечание. В расчетах условно предполагается, что окись азота находится в виде двуокиси азота |

|

6. Поверочный газ |

Газовая смесь, состав которой аттестуется с нормируемыми характеристиками и предназначается для градуировки, регулировки, настройки и периодической поверки анализатора |

|

7. Погрешность измерения |

Определение по ГОСТ 16263-70 |

|

8. Условный цикл взлетно-посадочных операций |

Номенклатура эксплуатационных режимов и продолжительность работы на этих режимах, которые основаны на статистических данных об операциях магистральных пассажирских самолетов в наиболее загруженных аэропортах при наиболее неблагоприятных условиях. Примечание. Вводится только в целях расчета суммарной массы выбросов в зоне аэропорта |

|

9. Чувствительность измерительного прибора |

Определение по ГОСТ 16263-70 |

ПРИЛОЖЕНИЕ 2

Справочное

ВЫВОД ФОРМУЛ ДЛЯ РАСЧЕТА  И

И

1. Условные обозначения

![]() -

отношение массы воздуха к массе топлива в пробе;

-

отношение массы воздуха к массе топлива в пробе;

![]() - индекс выброса загрязняющего вещества j

(отношение массового расхода образующего компонента в отработавших газах, г/с,

к массовому расходу топлива, кг/с);

- индекс выброса загрязняющего вещества j

(отношение массового расхода образующего компонента в отработавших газах, г/с,

к массовому расходу топлива, кг/с);

К - поправочный коэффициент на влажность пробы;

![]() ,

, ![]() - коэффициенты влияния CO2; на

- коэффициенты влияния CO2; на ![]() и

и ![]() , соответственно, приведены в технических

характеристиках анализаторов;

, соответственно, приведены в технических

характеристиках анализаторов;

![]() ,

, ![]() - коэффициенты влияния

- коэффициенты влияния ![]() на

на ![]() и

и ![]() , соответственно, приведены в

технических характеристиках анализаторов;

, соответственно, приведены в

технических характеристиках анализаторов;

![]() , - молекулярная масса загрязняющего вещества;

, - молекулярная масса загрязняющего вещества;

![]() -

число молей воздуха, приходящееся на моль топлива в начальной смеси воздуха с

топливом;

-

число молей воздуха, приходящееся на моль топлива в начальной смеси воздуха с

топливом;

![]() -

число молей СО2 в пробе отработавших газов, приходящееся на моль

топлива;

-

число молей СО2 в пробе отработавших газов, приходящееся на моль

топлива;

![]() -

число молей N2 в пробе отработавших газов, приходящееся на моль

топлива;

-

число молей N2 в пробе отработавших газов, приходящееся на моль

топлива;

![]() -

число молей O2 в пробе

отработавших газов, приходящееся на моль топлива;

-

число молей O2 в пробе

отработавших газов, приходящееся на моль топлива;

![]() -

число молей

-

число молей ![]() в

пробе отработавших газов, приходящееся на моль топлива;

в

пробе отработавших газов, приходящееся на моль топлива;

![]() -

число молей СО в пробе отработавших газов, приходящееся на моль топлива;

-

число молей СО в пробе отработавших газов, приходящееся на моль топлива;

![]() -

число молей СхНy в пробе отработавших газов, приходящееся на моль

топлива;

-

число молей СхНy в пробе отработавших газов, приходящееся на моль

топлива;

![]() -

число молей NO2 в пробе

отработавших газов, приходящееся на моль топлива;

-

число молей NO2 в пробе

отработавших газов, приходящееся на моль топлива;

![]() -

число молей NO в пробе отработавших газов, приходящееся на моль

топлива;

-

число молей NO в пробе отработавших газов, приходящееся на моль

топлива;

q - объемная доля O2 в сухом воздухе, равная 0,2095 при нормальных условиях;

s - объемная доля (N2 + редкие газы) в сухом воздухе, равная 0,7902 при нормальных условиях;

t - объемная доля ![]() в сухом воздухе, равная 0,0003 при

нормальных условиях;

в сухом воздухе, равная 0,0003 при

нормальных условиях;

Сj - объемная доля загрязняющего вещества j во влажной пробе отработавших газов;

![]() -

объемная суммарная доля NO и NO2 во

влажной пробе отработавших газов;

-

объемная суммарная доля NO и NO2 во

влажной пробе отработавших газов;

![]() -

объемная доля NO во влажной пробе отработавших газов после

преобразования NO2 в NO в

анализаторе NOx;

-

объемная доля NO во влажной пробе отработавших газов после

преобразования NO2 в NO в

анализаторе NOx;

![]()

![]() - коэффициент преобразования NO2 в NO в анализаторе NOх;

- коэффициент преобразования NO2 в NO в анализаторе NOх;

![]() -

объемная доля компонента j в пробе отработавших газов после ее прохождения через

осушитель или холодильник;

-

объемная доля компонента j в пробе отработавших газов после ее прохождения через

осушитель или холодильник;

![]() -

измеренная объемная доля загрязняющего вещества j до

введения поправки на влияние других компонентов;

-

измеренная объемная доля загрязняющего вещества j до

введения поправки на влияние других компонентов;

h - объемное влагосодержание окружающего воздуха;

hп - объемное влагосодержание пробы отработавших газов после ее прохождения через осушитель или холодильник;

т - число атомов С в молекуле топлива;

п - число атомов Н в молекуле топлива;

х - число атомов С в молекуле углеводорода в пробе отработавших газов;

y - число атомов Н в молекуле углеводорода в пробе отработавших газов.

2. Основные положения для расчета параметров ![]() и

и ![]()

2.1. Предполагается, что баланс между первоначальным состоянием топливовоздушной смеси и результирующим состоянием отработавших газов, отбираемых для анализа, может быть выражен уравнением

при помощи которого требуемые параметры могут быть представлены в виде:

(2)

(2)

(3)

(3)

При этом ![]() выражен в пересчете на эквивалентное

количество СН4;

выражен в пересчете на эквивалентное

количество СН4;

(4)

(4)

При этом ![]() выражен в пересчете на эквивалентное

количество NO2;

выражен в пересчете на эквивалентное

количество NO2;

2.2 Значения m, п,

характеризующие молекулу углеводородного топлива, определяют по данным анализа

топлива, а для топлив марок РТ, Т2, Т8, ТС-1 принимают ![]()

2.3. Молярные доли составляющих (q, s, t) для сухого воздуха обычно берут равными значениям при нормальных условиях.

2.4. Объемное влагосодержание окружающего воздуха измеряют при каждом испытании.

2.5. В качестве характерной молекулы углеводородов (СхНу) в отработавших газах принимают молекулу СН4, если нет других доказательств.

2.6. Для определения остальных неизвестных величин решается следующая система линейных уравнений, из которых уравнения с (1)-(4) выводятся из фундаментальных законов сохранения числа атомов, а уравнения (10)-(14) представляют собой соотношения между объемными долями газообразных компонентов.

n + 2hвl0=2l4 + yl6, (7)

(2q + 2t + hв)l0=2l1 + 2l3 + l4 + l6 + 2l7 + l8, (8)

![]() , (11)

, (11)

![]() , (12)

, (12)

![]() , (13)

, (13)

![]() , (14)

, (14)

![]() . (15)

. (15)

Приведенная выше система исходных уравнений справедлива для случая, когда все измеренные объемные доли являются истинными, т.е. на их значения не оказывает влияние присутствие в пробе отработавших газов других компонентов и не требуется вносить поправки, связанные с осушением пробы.

Если поправки на влияние других компонентов и (или) связанные с осушением пробы вводятся, то необходимые в этих случаях изменения в соответствующих исходных уравнениях указаны в пп. 2.7 и 2.8.

2.7. Влияние других компонентов, обусловлено наличием в пробе СО2 и Н2О, которые в различной степени могут воздействовать на работу анализаторов СО и NOx. Эти эффекты учитываются выражениями:

![]() , (16)

, (16)

![]() , (17)

, (17)

которые преобразуются в следующие, измененные по сравнению с (11), (13) и (14) уравнения:

![]() , (11a)

, (11a)

![]() , (13а)

, (13а)

![]() . (14a)

. (14a)

2 8. Если объемные доли СО2 и СО измеряют в полностью или частично осушенной пробе, т.е. пробе, объемное влагосодержание которой снижено до hп, то необходимо пользоваться следующими преобразованными исходными уравнениями:

![]() , (10б)

, (10б)

![]() . (11б)

. (11б)

Если при этом на показания анализатора СО оказывают влияние другие компоненты, как указано в п. 2.7, то полное уравнение для определения доли СО принимает вид:

![]() . (11в)

. (11в)

3.1. Уравнения (1)-(10) могут быть преобразованы в

расчетные формулы для определения параметров ![]() и

и ![]() :

:

, (18)

, (18)

, (19)

, (19)

. (20)

. (20)

Это преобразование представляет собой процесс последовательного исключения корней l0, l1-l8, l∑ в предположении, что измерения объемных долей газообразных компонентов проводились во влажной пробе и не требуется внесения поправок на влияние других компонентов.

Если же объемные доли СО2 и СО измеряют в полностью или частично осушенной пробе и (или) требуется внести поправки на влияние других компонентов, то следует пользоваться формулами, которые приведены в пп. 3.2-3.4 настоящего приложения.

3.2. Формула для приведения объемной доли, измеренной в сухой пробе, к объемной доле во влажной пробе

![]()

Если СO2 и СО определены в сухой пробе, то К вычисляют из следующего соотношения

(21)

(21)

3.3. Поправки, учитывающие влияние других компонентов

Если в приведенных выше формулах при измерении объемных долей СО и (или) NOx и NO требуется ввести поправки на влияние СО2 и Н2O в пробе, то это проводят при помощи следующих формул:

![]() , (22)

, (22)

, (23)

, (23)

![]() , (24)

, (24)

![]() , (25)

, (25)

3.4. Формула для расчета объемной доли воды в пробе

. (26)

. (26)

Из формулы видно, что ![]() зависит от объемных долей

зависит от объемных долей ![]() и

и ![]() , при определении которых могут

потребоваться поправки, учитывающие влияние

, при определении которых могут

потребоваться поправки, учитывающие влияние ![]() в пробе. Для получения

достаточной точности используется метод итераций с последовательным пересчетом

в пробе. Для получения

достаточной точности используется метод итераций с последовательным пересчетом ![]() до получения

ее устойчивого значения.

до получения

ее устойчивого значения.

4. Численный метод

4.1. В качестве альтернативы расчетному методу,

изложенному в п.

3 настоящего приложения, значения ![]() ,

,![]() ,

,![]() можно определить путем численного решения уравнений (1)-(10) на ЭВМ для

каждой серии измерений.

можно определить путем численного решения уравнений (1)-(10) на ЭВМ для

каждой серии измерений.

4.2. Для учета поправок на влияние других компонентов

и поправок, связанных с измерениями ![]() и

и ![]() в сухой пробе, в системе уравнений (1)-(10),

(5),

(6),

(8),

(9)

заменяют соответствующими конкретным условиям выражениями, приведенными в пп. 2.7 и

2.8

настоящего приложения.

в сухой пробе, в системе уравнений (1)-(10),

(5),

(6),

(8),

(9)

заменяют соответствующими конкретным условиям выражениями, приведенными в пп. 2.7 и

2.8

настоящего приложения.

СОДЕРЖАНИЕ